世界特殊钢棒线材轧机建设近况和前景

王定武

Current Situation and Development of Bar and Rod Mills

for Special Steel in World

Wang Dingwu

(Beijing Central Iron and Steel Design Institute, Beijing 100053) Current Situation and Development of Bar and Rod Mills

for Special Steel in World

Wang Dingwu

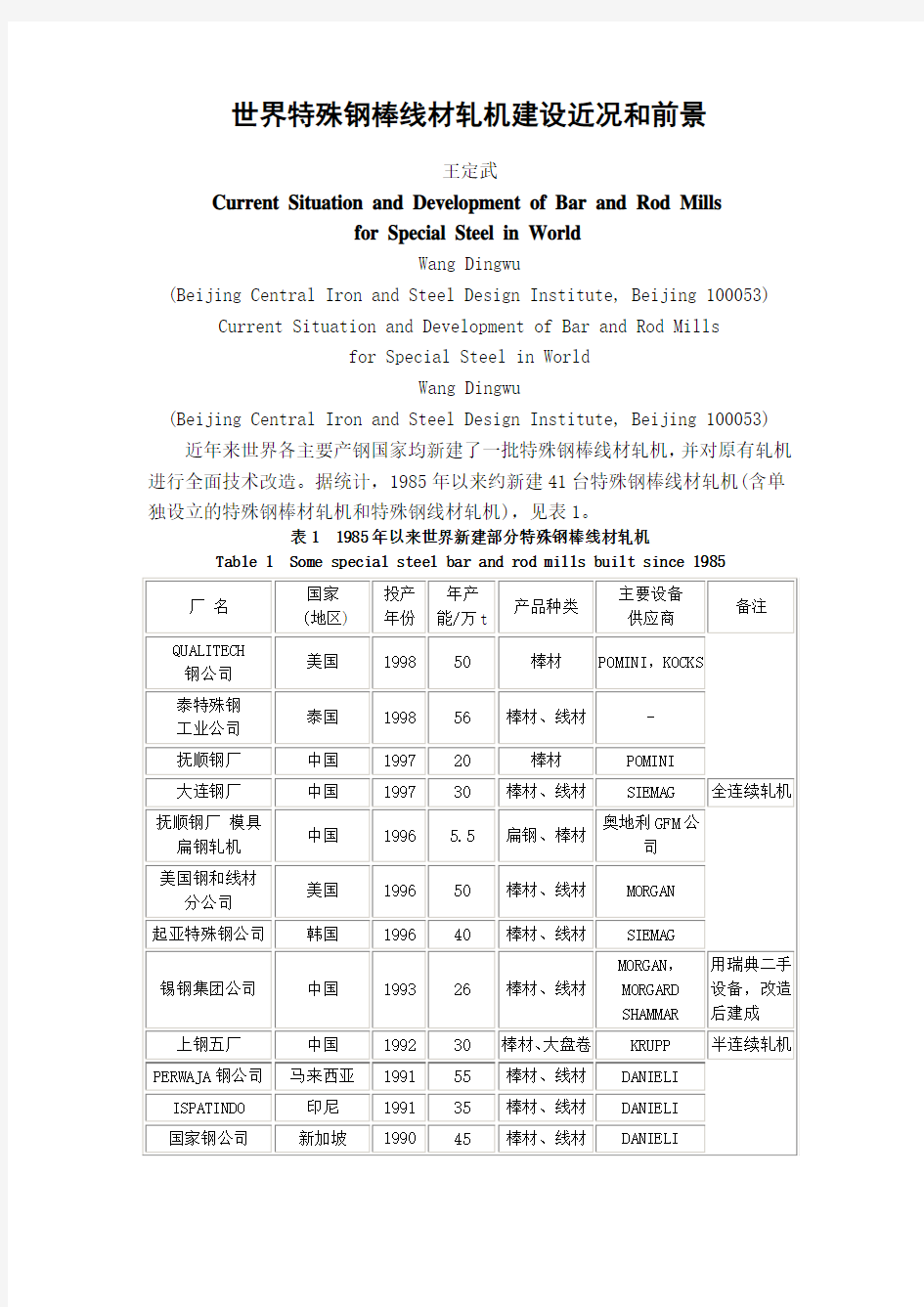

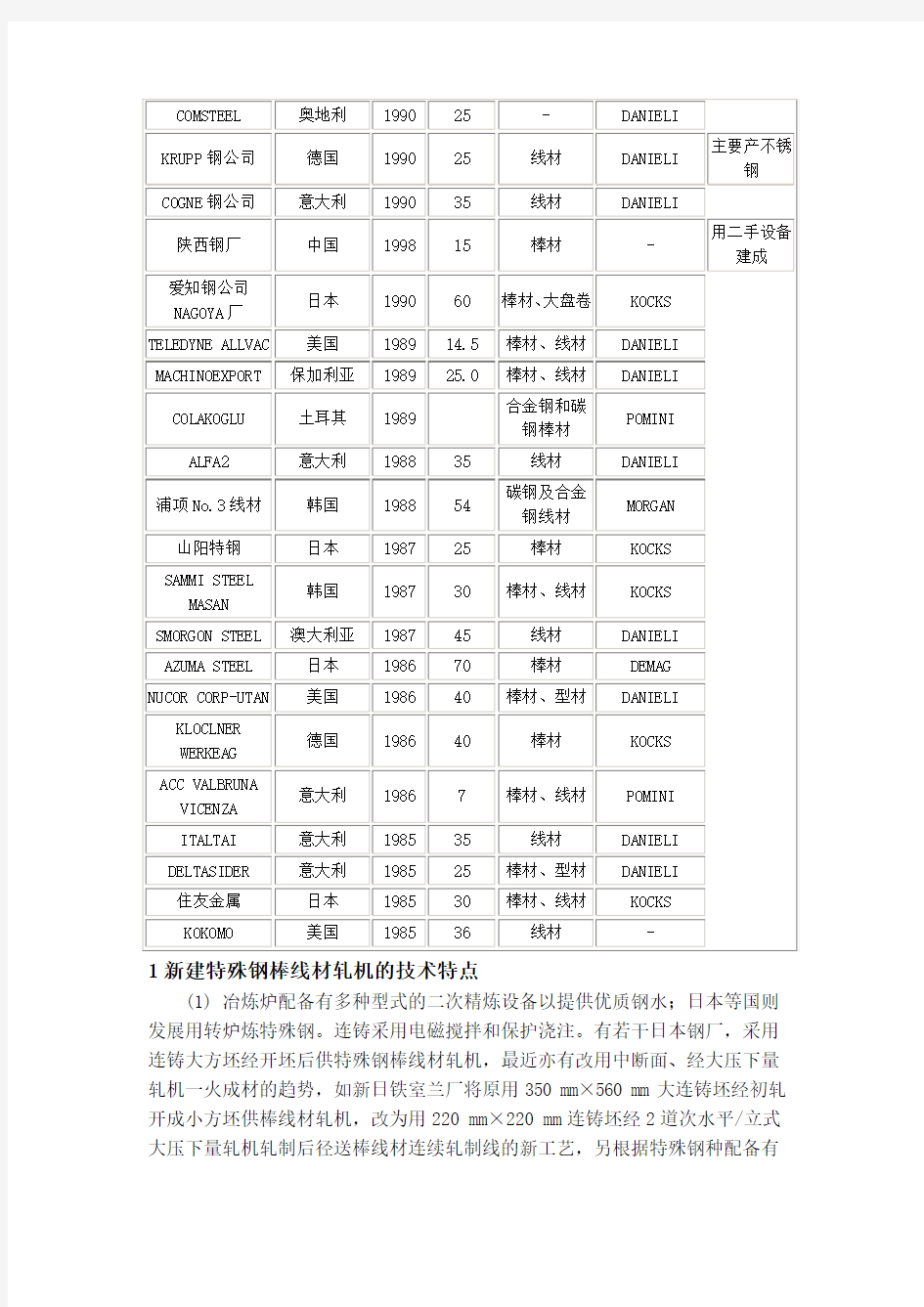

(Beijing Central Iron and Steel Design Institute, Beijing 100053) 近年来世界各主要产钢国家均新建了一批特殊钢棒线材轧机,并对原有轧机进行全面技术改造。据统计,1985年以来约新建41台特殊钢棒线材轧机(含单独设立的特殊钢棒材轧机和特殊钢线材轧机),见表1。

表1 1985年以来世界新建部分特殊钢棒线材轧机

Table 1 Some special steel bar and rod mills built since 1985

1新建特殊钢棒线材轧机的技术特点

(1) 冶炼炉配备有多种型式的二次精炼设备以提供优质钢水;日本等国则发展用转炉炼特殊钢。连铸采用电磁搅拌和保护浇注。有若干日本钢厂,采用连铸大方坯经开坯后供特殊钢棒线材轧机,最近亦有改用中断面、经大压下量轧机一火成材的趋势,如新日铁室兰厂将原用350 mm×560 mm大连铸坯经初轧开成小方坯供棒线材轧机,改为用220 mm×220 mm连铸坯经2道次水平/立式大压下量轧机轧制后径送棒线材连续轧制线的新工艺,另根据特殊钢种配备有

锻造开坯、连铸小方坯多种型式设备;有些钢种还需将方坯剥皮后再送轧钢机轧制。

(2) 灵活的、可精密控制的加热设备[1],按不同钢种均匀加热钢坯至需要温度,并保证钢坯表面质量,减少表面氧化、脱碳和擦伤。

(3) 控制温度轧制[2]。降低钢坯加热温度,出加热炉可降到900 ℃左右,中轧机前设感应加热装置。精轧机前后设水冷箱,使钢料精轧前控制在850 ℃左右,精轧后冷却到650 ℃左右。总的目的是提高钢材产品性能并节约能耗。

(4) 采用高精密度轧机,比较广泛的采用KOCKS 3辊轧机,红圈轧机,在精轧机后增设减定径机组等[3],加大机架刚度和强度以适应控温轧制和高精度尺寸公差的要求。

(5) 重视钢材热处理工艺,一般都有齐全的热处理设备和足够的热处理作业厂房面积。

(6) 棒材精整加工后出厂,设有矫直、磨光、剥皮加工、激光控制修磨等作业线,减少机械厂的加工量,节约价格昂贵的特殊钢金属。

(7) 新建棒线材轧机多为棒、线材复合式轧机以适应多品种、小批量的市场需求。

2 特殊钢棒线材轧机建设近况和前景

2.1 日本

1990年,日本爱知制钢公司[4]投产了1台以3辊轧机为精轧机和定径机的全连续轧机,共27架,其中粗轧6架、中轧4架,均为平式和立式2辊轧机,精轧机组有17个3辊机架分3组布置(中间、精轧、定径),轧机产品规格及数量如下:

产品尺寸:棒材Φ16~100 mm

线材:Φ16~50 mm

(单重:Φ16~27 mm,最大2t;Φ28~50 mm,最大3t)

钢坯尺寸:Φ130mm×8m (1 t)

Φ160mm×12m,6m (2t,1t)

Φ185mm×12m (3 t)

钢种:碳素结构钢,合金结构钢,弹簧钢,轴承钢,不锈钢,高速钢,工具钢,耐热钢等。

产量:65000 t/月

2.1.1 步进式加热炉

(1) 烧嘴从四面对钢坯进行加热,移动梁的布置特别是梁上的垫块呈交错布置,防止炉内钢坯支承部局部温度低。

(2) 均热带下部烧嘴采用特殊的辐射加热烧嘴以使温度分布均匀。

(3) 炉顶及炉壁采用陶瓷纤维代替耐火砖,根据钢种设定温度可迅速调温。

(4) 利用人工智能方式控制烧钢,能自动适应条件的变化调节燃料及空气供给,能及时收集钢坯断面内的温度分布和烧钢过程的信息数据。

(5) 用炉内移送辊代替滑动部分以防止表面划伤。

(6) 利用CO监测器和测氧仪等进行控制,注意环境保护。

2.1.2 轧钢机

(1) 粗轧机6架,中轧机4架为高刚度平/立交替式2辊轧机,能适应低温轧制。

粗轧机和中间轧机列有一定间隔,可以连续轧制,也可以脱头轧制,即轧件尾部离开粗轧机列后,轧件头再进入中轧机。

(2) 作为心脏的精轧机列17个机架,均采用KOCKS 3辊轧机,比2辊轧机提高了尺寸精度,可以稳定地获得高精度钢材。

(3) 轧机机架刚度强度大,适应于控温轧制。

(4) 轧辊更换系整个机架更换,换辊时间短,同一尺寸在一个月内可轧制多次,有助于缩短交货时间和减少库存。

(5) 轧制生产线上设有热轧材尺寸测定装置及自动探伤装置,保证产品质量。

2.1.3 质量检查和自动控制

(1) 在钢坯场设置了磁粉探伤机、红外线自动探伤机和超声波探伤机,组成联合检查线。

(2) 在钢坯精整区设有高检测精度的自动探伤机(检查表面质量)和超声波探伤机(检查内部质量)。

(3) 有6套计算机系统通过光纤数据传输线有机地连接,对生产线全面跟踪控制。

2.2 德国

德国弗赖塔尔特殊钢公司于1995年建成投产1台新型特殊钢棒线材轧机,其特点是圆坯水平连铸与热装直接联合并用1台大压下轧机作为粗轧机。轧机由水平连铸机供给约Φ125 mm圆坯(最大长度12 m)为原料,难轧制的钢种先浇成钢锭预轧成Φ90~125 mm圆坯,表面经检查并经必要的清理修磨后使用。钢坯在1座步进式加热炉中加热,炉长20 m,宽12.75 m,最大加热能力为45 t/h,加热后坯料进入高压水除鳞机(工作压力25MPa)可除去氧化铁皮。第1道轧制用大压下轧机,取代6架传统的粗轧机。大压下轧机是1台行星式斜轧机架,它把原料轧成Φ76 mm半成品圆坯,(最大延伸率λ=3.06)。其后是连轧机包括6机架第2粗轧机(Φ440 mm 3H和3V),6机架中间轧机(3H和3V,其中4机架辊径为Φ440 mm,2架为Φ340 mm)和4架精轧机(2H和2V,轧辊尺寸Φ340 mm),随后是4架KOCKS联合轧机(Φ370 mm),轧材成品是Φ11~57 mm圆钢及六角钢,轧制公差可达到DIN1013标准值的25%。

为生产Φ5.5~13.5 mm线材,安装了1台8机架的精轧机列(3×Φ215 mm,5×Φ170 mm)。

生产Φ11~57 mm棒材时,钢材出轧机后进入57 mm×5 m冷床。

生产Φ11~25 mm大盘卷时,进入卷取机。

生产Φ5.5~13.5 mm线材时,经线材精轧机列轧制后再通过斯太摩尔冷却线冷却后成卷。

2.3 美国

美国TELEDYNE ALLVAC厂合金钢棒线材轧机由意大利Danieli公司制造,于1989年投产,年产量为14.5万t。

2.3.1 产品

Φ12.7~101.6 mm直条;

Φ5.5~35 mm 盘条;

Φ38 mm×11 mm~127 mm×19 mm扁钢;

相应于圆钢规格的六角钢。

产品公差为1/2-1/4 ASTM(美国材料协会)标准公差值。

钢种:工具钢,不锈钢,耐热钢,阀门钢,普碳钢,中合金工程钢,镍基超合金,钛基超合金,钛基合金。

2.3.2 设备

(1) 加热设备:在燃烧煤气的步进式加热炉后,安装1台感应加热器,接着是1台煤气加热的均热炉,采用这种加热系统可以快速加热,使钢坯表面不产生脱碳层并具有高度的操作灵活性。

(2) 粗轧机由4架水平/垂直布置的Φ650 mm超重型短应力线机架组成,4架中轧机(Φ550 mm)为同类型轧机,预精轧机和精轧机分别由4架Φ380 mm和Φ300 mm轧机组成,每2架为一组,共4组。

粗轧机和中间轧机间有一自由空间,可使两组轧机间脱头轧制,粗轧机可用较高轧速而不受精轧机出口速度限制。精轧和中轧间辊道上设有保温罩,以免轧件头尾暴露在空气中时间不同而造成头尾温差。在粗轧机的入口和出口侧装有2个高温计监视轧件的温度。

中轧机装有快速换辊系统,在入口侧装有感应加热器,以补偿粗轧期间的温度损失或形成的头尾温差(Danieli公司为德国和伊朗提供的特殊钢棒线材轧机装有感应加热装置)。

随着轧制速度的提高,轧件温度也随之升高,因此必须控制轧件的温升,在预精轧和精轧机间安装了3组冷却水箱,在冷却水箱后有一个自由区,以便使轧件表面和心部的温度均匀。

(3) 高速线材精轧机组:机组为10道次,最高精轧速度为40 m/s的超重型的水平/垂直布置的整体精轧机列,第1组4架,第2组6架,两组间设有水

冷箱及自由区以控制温度,2组精轧间设有侧活套。

2.4 中国

中国抚顺钢厂特殊钢棒材轧机。抚钢于1997年投产了1台意大利Pomini 公司提供的特殊钢棒材轧机。轧机年生产能力为20万t。其产品规格为:圆钢Φ12~75mm

方钢12 mm×12mm~50mm×50 mm

六角钢13~50mm

扁钢6~30mm×30~120mm

生产合金结构钢,弹簧钢,碳素结构钢,碳素工具钢,合金工具钢,轴承钢,不锈钢,高速钢。

坯料规格:Φ200 mm×200 mm,合金钢连铸坯;Φ150 mm×150 mm,特殊钢初轧坯;Φ120 mm×120 mm,特殊合金钢锻造坯。

产品尺寸公差达到DIN标准值的1/2~1/3。

工艺设备主要有:加热能力为70 t/h的步进梁式加热炉,20 MPa压力的高压水除鳞机,24机架的全连续轧机。粗轧机组为6架平立布置的RR472 HS型2辊红圈轧机即无牌坊高刚度短应力线轧机,该轧机是意大利Pomini公司第4代专利产品。粗轧机架可承载连续负荷280 t。粗轧机列后有摆式飞剪及2 000 kW 感应加热器(用以对轧件补充加热、消除头尾温度差),中轧机列亦为6架平立布置的RR455HS型2辊红圈轧机,机组后亦有一飞剪。粗、中轧机间布置可使出粗轧机轧件脱头轧制、精轧机分为3组均为4架平立布置的2辊红圈轧机,机组型号为RR445HS,精轧机架之间设有活套设施,从第12架前开始到24架间全线共设有13个立式活套。在3组精轧机后均设有飞剪和穿水冷却的控温段。

3 我国特殊钢棒线材轧机

(1) 新建大连钢厂全连续棒线材轧机。由德国西马克公司和国内合作设计制造供应全新设备。年产能力为30万t。产品规格为线材Φ5.5~20 mm,棒材Φ13~60 mm,扁钢8~14 mm×~100 mm,主轧线粗轧机组和中轧机间脱头轧制,轧机共24架,其中粗轧6架,1号中轧和2号中轧各6架,棒材精轧机2架,线材精轧机10架,预留了减定径机架位置。已建设备保证产品公差值达到1/3~1/4 DIN标准值。此外设置了缓冷台架,快速收集和缓冷设施,为速冷钢材设置了在线淬火软化处理设施,在成品机架后设有激光测径和涡流探伤仪,轧机于1997年投产。

(2) 新建抚顺钢厂特殊钢棒材轧机(已述)。

(3) 新建上钢五厂半连续特殊钢棒材轧机。由德国Krupp公司和国内厂家合作设计制造供应设备。粗轧机是1架Φ650 mm×1 650 mm的3辊轧机,其后是16架立-平交替布置的连轧机,进行单线无扭轧制。3辊粗轧机和连轧机间为脱头轧制,其间的运输辊道上设有保温罩。轧机年产能力为30万t,1992年投

产。

(4) 新建抚顺钢厂模具扁钢轧机。由奥地利GFM公司与国内制造厂合作设计制造,年产能力为5.5万t,产品规格为模具扁钢10~65 mm×100~310 mm;弹簧扁钢13~20 mm×130~150 mm以及Φ50~85 mm圆钢和相应规格的方钢等,设置1架3辊Φ650粗轧机,其后接两条精轧作业线,一线为5架往复式扁(方)钢连轧机组,另一线为2架Φ500 mm横列式轧机,该轧机能生产出尺寸精确、断面四边平直、角部充满的达到国际先进标准的扁、方钢特色产品,轧机于1996年11月投产。

(5) 长城钢厂合金钢线材轧机改造[5],在引进日本棒线材轧机基础上增建高速线材轧制线,由英国DAVY公司提供主要设备,可生产Φ5.5~12 mm线材和Φ13~25 mm大盘卷及棒材,年产能力增加4万t,最大轧速70 m/s,1996年投产。

(6) 利用二手设备新建首钢特钢公司特殊钢棒线材轧机,由挪威引进的Mogardshammar公司制造的二手棒线材轧机生产线材规格Φ8~12 mm,棒材规格Φ13~45 mm,年产能力6万t,采用套轧,1985年投产。

(7) 利用二手设备新建锡钢集团公司[6]特殊钢棒线材轧机,机械设备由瑞典引进(美摩根公司制造)。由北京钢铁设计研究总院进行现代化改造设计,改建成全连续轧机并全部更新电气和计算机控制设备,年产能力15万t,于1993年投产。

(8) 利用二手设备新建陕西钢厂特殊钢棒材轧机,年产能力15万t,于1998年投产。

作者简介:王定武,男,67岁,教授级高工,北京钢铁设计研究总院原院长。1952年毕业于东北工学院冶金系钢铁压力加工专业;曾获钢铁厂设计金奖。

作者单位:王定武(北京钢铁设计研究总院,北京 100053)

参考文献

1 Limper H G. MPT(中文版),Isuue,1997,(2):78

2 Manfred Albedyhl, Hugo Feldmann, Johann Grotepass, Paul Joself Mank and Hubert M ller. MPT, 1988,(11):46

3 Mark S. Shore, Jeff Dyck, Michel T. MPT(中文版),Isuue 1996:72

4 小坂镇雄.特殊钢(日),1989,439:53

5 张道坚.轧钢,1994,60(5): 9

6 张俊山.轧钢,1996,68(1):19

收稿日期:1999-05-12

学科门类:单位代码: 毕业设计说明书(论文) 350中轧线材轧机设计(The Design of 350 Middle Rolling Wire Stock Mill) 学生姓名 所学专业 班级 学号 指导教师 XXXXXXXXX系

二○**年X X月 摘要 线材的用途很广,在国民经济中有着大量的应用。中轧线材轧机是将粗轧钢坯进一步轧制,为精轧线材轧机轧制各种规格的成品线材提供原料。 中轧线材轧机在线材生产中起着非常重要的作用,为精轧线材轧机的进一步轧制创造条件。 本设计按照给定的压下规程和轧制速度计算轧制力和轧制力矩,选择主电机容量。对主要零件进行了强度计算,并对该轧机的经济效益进行了评价。该轧机采用三辊轧制。轴承采用胶木瓦材料。结构采用闭式机架。传动轴采用了梅花连接轴,便于换辊,拆卸方便。 在设计中将压上机构改成调整楔块和调整丝杆,解决了压上装置的封闭问题;取消了H形架,由2根撑杆和一个中辊上瓦座代替,消除了H形架变形断裂事故,保证了轧制生产的稳定性。 该轧机适合被中小型线材厂采用,它可以满足品种繁多的产品需要,而且比线材连轧机组投资少,见效快,更灵活。 关键词:线材,中轧轧机,闭试机架

Abstract The use of wire stock is very wide in country economy. Middle rolling wire stock mill is make rough rolling billet steel more roll,providing with raw material for fine rolling to gain various standard finish product wire stock. Middle rolling wire stock roll play a great role in production of wire stock,and create a favorable condition for futher roll of fine rolling wire stock mill. This paper computes draught pressure and roll torque and chooses main electric engine volume in term of the given presse rules and roll velocity. it also computes the strength of main parts and evaluates the economy benefit of roll. The roll adopts three roller to roll. Mechanical bearing adopts bakelite watt material. Structure adopts closing mode framework. Drive shaft adopts wobbler spindle to make replace more convenience . In the course of design, put the press up device modify to adjust wedge block and adjust lead screw, solving the problem of closing of press up device; use two roots bar stay and one middle roll watt bed instead of H mode frame, avoiding the accident distortion and fracture of H mode frame resulted in, ensuring the safty of roll product. This mill adapt to middle or miniature wire stock factory, it may meet various products ’need,and invest fewer, act rapidly, agility than wire stock tandem mill. Key words:wire stock, middle rolling mill, closing mode framework 目录

世界金属导报/2006年/11月/7日/第A04版 专题报告 现代炉卷轧机 翁心木约翰·托马斯 最近几年来,上世纪30年代就发明的古老的炉卷轧机技术,因为技术的更新和改进又重新呈现出兴盛。除了许多旧的炉卷轧机被中国和印度收购和搬迁外,最近更有许多新的炉卷轧机建成并投入生产。根据我们的统计,从1995年以来,有15台新的炉卷轧机建成投产(其中北美5台,中国4台,东南亚2台,日本和欧洲各2台)。上述数字也包括两个中板轧机改成的炉卷轧机。 另一个需要提及的是这些炉卷轧机并不都是传统的、像以往所建造那样的炉卷轧机,它们的布置与过去一般的热轧机有许多不同之处。它们中间有许多生产中板的、单机架的卷板轧机(COILPLATE R MILL),生产供冷轧用的、热轧卷的双机架的连续可逆轧机,以及几台生产不锈钢和特殊合金的传统式的炉卷轧机。还有几台炉卷轧机仍在设计过程中,更有许多客户正在计划建造新的炉卷轧机。 过去,当人们谈到炉卷轧机时,它的缺点也总是同时出现在他们的脑海中:产量低和质量差;头尾的损失致使收得率很低;表面质量有问题;带卷温度不均匀;产品厚度有限,特别是生产薄规格;生产与维修成本很高。由于这些原因,过去成功的炉卷轧机仅仅限于专门生产不锈钢的商家。虽然历史上全世界有一半的不锈钢是由炉卷轧机生产的,然而,成功的使用炉卷轧机进行普碳钢生产却寥寥无几,但是,现在情况已经出现很大改变。 1、炉卷轧机的物理原理 在一台可逆轧机的两侧增加炉卷炉来生产薄规格产品的必要性是由物理的定律所决定的。显而易见,当材料轧到35mm以下时,轧件的表面积迅速增加,温降速率也增加得非常快。这是因为热辐射直接与轧件的厚度有关,因为它决定了轧件的表面积。众所周知,热轧的关键是在一定的温度上完成轧制,否则,坯料会变得太硬,致使其抗变形力太大,而无法继续加工。因此,在热轧过程中,只有两个办法能解决这一迅速温降的现象: 1)用多机架的连轧机架进行升速轧制:第一个办法是利用多个机架尽快地完成轧制过程,并且利用升速轧制来补偿轧制过程中的温降。这就是多机架轧机的工作原理。当然这是一个可靠的、常见的生产方法,在世界上已经得到广泛应用,但是,它需要巨额投资,同时也可以获得较大的产量。 2)利用卷取炉来保持轧件温度:第二个方法就是把轧件卷起来减少表面积,同时又加上炉卷炉来加温,这样轧件与环境的温差就会减低了。这个方法在较低的生产量下也很有效。 也正是因为热轧过程的特殊性,人们通常会把它分为两个阶段,即初轧和精轧,也就会按照这两个阶段的各自特点去设计轧机。除了温度和轧件厚度的不同,人们也给初轧和精轧赋予了各自特殊的要求。 通常初轧时轧件较厚,其温度较高,所以抗变形力也小,我们的目标是尽可能地加大压下量,减少坯料的厚度,用最少的道次把钢坯压到中间坯料(喂入精轧机的坯料)的厚度。这也就是说初轧机需要较大的力矩以及大的咬入角,而速度则不是主要因素,因为此时料的长度有限。因此,通常来说,初轧机都有较大的辊径以提供大咬入角和传送大的力矩。另外,初轧机的主马达也是低转速的。与此相反,对精轧机来说,轧件的温度已经较冷,而长度则很长,并具有较大的抗变形力,所以,精轧机需要较大的轧制力和较高的轧制速度。 2、对传统炉卷轧机的分析

摩根公司高速线材轧机操作与维护手册 Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】

美国摩根公司 高速线材轧机操作与维护手册 酒钢集团榆中钢铁有限责任公司 二〇〇五年一月 目录 1.预精轧操作规程---------------------------------------------1-5 2.减定径机操作与维护规程---------------------------------6-29 一减径机操作规程--------------------------------------6-12二定径机维护规程-------------------------------------13-29 3.碎断剪操作与维护规程-----------------------------------29-23 4.切头分断剪操作与维护规程-----------------------------33-38 5.转辙器操作与维护规程-----------------------------------38-42 6.精轧机前水箱和导槽操作与维护规程-----------------43-45 7.精轧机操作与维护规程(缺)-------------------------- 8.斯太尔摩控冷辊道操作与维护规程--------------------46-48 9.集卷筒操作与维护规程-----------------------------------49-51 10.吐丝机操作与维护规程---------------------------------52-54 11.集卷板操作与维护规程---------------------------------55-58 12.双臂芯轴操作与维护规程------------------------------58-59 13.运卷小车操作与维护规程------------------------------60-63

棒线材φ450轧机设计 摘要 线材的用途很广,在国民经济各个部门中,线材占有重要地位。近年来,对线材性能及表面质量的要求越来越高。尤其是对线材的化学成分、机械性能、晶粒组织及晶粒粒度都要做检验,符合标准方可出厂。所以,对线材的苛刻要求决定了新轧机及相关新技术的飞速发展。线材轧机属于小型轧钢机械范畴。线材轧机与其它轧钢机一样,其主机列也包括执行机构、传动装置、和原动机三个基本组成部分。本次设计在收集整理了国内外先进的线材轧制设备和技术的基础上,对设计方案进行了优化选择。首先,根据压下规程和轧制速度计算轧制力和轧制力矩,对电机进行选择、校核。然后对于主要零部件进行了受力和强度分析、校核;对于主传动装置中的减速器、联轴器、万向接轴进行了设计,同时对润滑方式进行了选择。最后,对该轧机的经济效益进行分析评价。 关键词:线材轧机;轧制力;轧制力矩;强度;主传动

The Design ofφ450 Bar and Wire Rod Mill Abstract As the use of wire rod is very broad, in every department of national economy, wire rod possess important position. In recent years, for the requirement of the surface quality and performance of wire rod, it is more and more higher.So many parameters to be inspected, especially for the chemical composition ,mechanical performance, crystal microscopic organizes and crystal microscopic size of wire rod, accord with standard side can be sold out. So new rolling mill and related new technology should be developed fast for the harsh requirement of wire rod. The rod mill belongs to the small steel rolling category. The rod mill is same with other mills, its main engine row also includes the implementing agency, the transmission device, and the driving force three basic building blocks. This design in the collection reorganized the domestic and foreign advanced rod rolling equipment and in the technical foundation, carries on the choice and the appraisal to the design proposal. First, according to assigns depresses the regulations and the rolling speed computation roll force and the roll torque, and has carried on the choice and the examination to the electrical machinery. Then, has carried on the stress analysis and the essential examination regarding the main spare part. Regarding main drive's in reduction gear, the shaft coupling, the rotary coupling spindle have carried on the design, simultaneously has carried on the choice to the lubrication way. Finally, carries on the analysis appraisal to this rolling mill's economic efficiency. Key words: wire rod rolling mill; roll force ; roll torque; intensity; main drive

轧钢生产工艺流程 1、棒材生产线工艺流程 钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库 (1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。 ①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。 ②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。 (2)、钢坯加热 钢坯加热是热轧生产工艺过程中的重要工序。 ①、钢坯加热的目的 钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。 ②、三段连续式加热炉 所谓的三段即:预热段、加热段和均热段。 预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。(一般预加热到300~450℃) 加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。 均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。 ③、钢坯加热常见的几种缺陷 a、过热 钢坯在高温长时间加热时,极易产生过热现象。钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。 过热钢在轧制时易产生拉裂,尤其边角部位。轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。 为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。 b、过烧 钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。 过烧钢在轧制时会产生严重的破裂。因此过烧是比过热更为严重的一种加热缺陷。过烧钢除重新冶炼外无法挽救。 避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。 c、温度不均 钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。温度不均的钢坯,轧制时轧件尺寸精度难以稳定控制,且易造成轧制事故或设备事故。 避免方法:合理控制炉温和加热速度;做好轧制与加热的联系衔接。 d、氧化烧损 钢坯在室温状态就产生氧化,只是氧化速度较慢而已,随着加热温度的升高氧化速度加快,当钢坯加热到1100—1200℃时,在炉气的作用下进行强烈的氧化而生成氧化铁皮。氧化铁皮的产生,增加了加热烧损,造成成材率指标下降。 减少氧化烧损的措施:合理加热制度并正确操作,控制好炉内气氛。 e、脱碳 钢坯在加热时,表面含碳量减少的现象称脱碳,易脱碳的钢一般是含碳量较高的优质碳素结

炉卷轧机的发展与典型结构 萧其林 摘要:按照传统型、改造型、现代型三个阶段叙述了炉卷轧机的发展,并对炉卷轧机的典型布局与结构进行分析。 关键词:炉卷轧机;发展;典型布局;结构 1 炉卷轧机的发展 炉卷轧机,又称斯特克尔轧机(Steckel轧机)。自美国于1932年研制出第一台试验性炉卷轧机并于1949年正式应用于工业生产以来,到现要已有近70年。近70年来炉卷轧机经历了传统型、改造型、现代型三个发展阶段。随着现代冶金技术的发展和现代传动、控制技术的应用,炉卷轧机已步入了蓬勃发展时期。本文依照传统型、改造型、现代型三个阶段对炉卷轧机的发展予以阐述。 1.1传统型炉卷轧机(1932~1960年) 炉卷轧机发明于20世纪30年代。该发明解决了成卷热轧薄板轧制过程中温度降低太快的问题,使得带卷在轧制过程中进行可逆式的往复轧制,直到轧制过程完成,这就是所谓的炉卷轧制方法。图1-1为其示意图。 图1-1 炉卷轧机示意图 1——带保温炉的卷取机;2——送料辊;3——四辊可逆轧机;4——升降导板 图1-2 炉卷轧机工艺设备布置图 1-再加热炉 2-除鳞机 3-立辊轧机 4-粗轧机 5-辊道 6-切头剪 7-左卷取炉 8-炉卷机 9-右卷取炉 10-冷却辊道 11-地下卷取机 1.1.1炉卷轧机生产工艺流程与设备布置 炉卷轧机的生产工艺流程和设备布置如图1-2。板坯在连续式加热炉中加热后,通过高压水除鳞,然后在带立辊的四辊粗轧机上分别轧制一定道次,将板坯轧成厚10~20mm的带坯,在飞剪上切除头尾,然后送入炉卷轧机进行可逆轧制。当第一道带坯头部出炉卷轧机后,右边的升降导板抬起,将带坯的头部引入右边卷取炉的卷鼓中进行卷取。卷取炉卷鼓与轧机之间带钢的张力不大,其总张力为30000N。当第一道轧件尾部一出轧辊,右边的夹送辊下降,整个机组反转,开始第二道轧制,此时左边的夹送辊和升降导板抬起,又将带钢导入左边的卷取炉进行卷取,如此反复轧制几道,即轧成所需要的带卷。由于每道轧制时轧件端部均需通过轧辊,因而每道次开始时都需以导入速度(0.5~2.5m/s)轧制,

我国高速线材轧机的国产化 王玉文 On Domestic Localization of High Speed Rod & Wire Mill Wang Yuwen (Chongqing Iron & Steel Designing Institute, Chongqing 400013) 1978年以前,我国高速线材轧机在轧钢生产中还处于空白。从1987年起,马钢、首钢、酒钢等企业先后引进了各种类型高速线材轧机。从那时起,冶金部和机械部联合组织力量对高速线材设备进行了攻关。通过广大科技人员的努力,目前已达到了全线整体设计、整机制造的目标,并批量出口菲律宾、尼日利亚、马来西亚等国家。10多年间,高速线材轧机设备制造在我国不仅实现了“零”的突破,而且出现了从整套设备引进到整套设备出口的转机。 1 国内高速线材轧机现状 我国共有各种线材轧机800多套,其中高速线材轧机只有25套,约占线材轧机总数18.5%,但高速线材产品产量达870万t,占全国线材总产量1 650万t的52.7%。其他线材轧机多为复二重和横列式轧机,设备陈旧,工艺落后,盘重小,规格单一,尺寸精度差,表面质量和冶金性能差,技术装备水平低,能耗和各种单耗指标高,已无法满足市场对线材产品质量日益严格的要求和深加工的需要,经济效益较差。因此,无论从产品的质量、品种上要求,还是为节能降耗提高经济效益,横列式和复二重式线材轧机必将被高速线材轧机和半连续轧机取代。 2 高速线材轧机设备国产化的可能性和必要性 1985年以后,我国先后从国外引进高速线材轧机二手和成套设备16套,其中成品线材Φ5.5 mm~8.0 mm规格轧制速度达105 m/s以上的高水平轧机6套。在引进的成套高速线材轧机设备中,绝大部分采取了国外技术总负责、联合设计、合作制造方式。有的设备制造分交率达87%,一般都在80%左右。太原矿山机器厂(太矿)、陕西压延机器厂、西安航空发动机公司、大连重型机器厂、洛阳矿山机器厂等都较好承担过国内制造高线设备任务。这些厂家通过与国外合作制造高线设备,不仅学习、消化、掌握了国外设备制造工艺、制造标准和对材料性能的要求,而且积累了许多宝贵经验和教训,为国内制造高线设备打下了坚实基础。 太原矿山机器厂博采众家之长,开发国内新产品,在与德马克、西马克、摩根、达涅利等国外高线设备制造有声望的厂家合作中,参与对设计资料的转化和制造过程的实践以及实际产品的检验,感到国外四家公司设备设计各有所长,也各有不足。以粗中轧为例,摩根和德马克型采用焊接闭口式机架,刚性、稳定性好,组焊后加工窗口精度容易保证;西马克型采用组装式结构,组装工艺复杂,窗口精度不易保证;摩根型轧机的结构较为简单,但重量大;德马克、西马克轧机的结构较为复杂,但重量较轻。

棒、线材分类及用途 棒材 发布时间:2008-6-5 阅读次数:3844 发表者: 棒材产品简介 棒材产品一览表 品种可供规格mm 用途 热轧带肋钢筋Φ10~Φ40 建筑 碳素结构钢和优质碳素结构钢圆钢Φ10~Φ100 金属制品、五金、建筑 合金结构钢圆钢Φ14~Φ70 金属制品、五金、汽车、机械 冷镦和冷挤压用热轧圆钢Φ14~Φ50紧固件 高强度圆环链用圆钢Φ14~Φ18 矿用高强度圆环链 弹簧圆钢和扁钢Φ14~Φ70汽车圆簧、汽车板簧 6~20×60~120 钎具用圆钢Φ50~Φ70 钎杆、钎套 一、热轧带肋钢筋 热轧带肋钢筋供货技术条件 品名牌号规格供货标准用途使用注意事项 mm 热轧带肋钢筋HRB335 Φ10~Φ40GB1499-1998 建筑Φ10~Φ25弯心直径d=3a Φ28~Φ40弯心直径d=4a HRB 400 Φ10~Φ36GB1499-1998 建筑Φ6~Φ25弯心直径d=4a Φ28~Φ40弯心直径d=5a 主要特点: 产品按内控标准组织生产,化学成分稳定,金相组织均匀,延伸性能和焊接性能良好,力学性能稳定。 采用全连铸全连轧生产工艺,高压水除鳞,全线高刚度短应力线轧机,实现无扭轧制,全自动数字控制系统,从美国MO淬透性RGAN公司引进4架减定径机组,生产的产品尺寸精度高。钢材包装采用自动打捆机,均匀捆扎,包装整齐、牢固、美观;钢材包装标牌采用电脑自动打牌机,内容齐全,标志清晰。 主要用途: 产品作为钢筋混凝土构件,主要用于各种工业厂房、高层建筑、桥梁、水库大坝等工程结构。先后用于葛州坝水利工程、三峡工程、广州地铁、京珠高速公路、上海市人民政府大楼、厦门跨海大桥等国家、省(市)重点工程。 一、碳素结构钢和优质碳素结构钢圆钢 碳素结构钢和优质碳素结构钢圆钢供货技术条件 牌号规格供货标准用途使用注意事项 mm Φ10~Φ100GB/T700-1988 Q235 GB/T702-2004 一般结构Φ10~Φ60弯心直径d=a GB/T14292-1992 >Φ60~Φ100弯心直径d=2a 20 Φ10~Φ100 35 Φ10~Φ100 40 Φ10~Φ100 45 Φ10~Φ100GB/T699-1999 用于制作紧固件、加工方法:(1)压力加工

目录 1绪论 (1) 1.1选题的背景和目的 (1) 1.2线材轧机在国内外的发展趋势 (2) 1.2.1线材车间的轧机布置形式 (2) 1.2.2多线轧制在生产中的大规模应用 (2) 1.2.3采用恒微张力轧制的好处 (2) 1.2.4适当提高机架刚度 (3) 1.2.5提高轧辊耐磨性 (3) 1.2.6现代化线材车间的发展 (3) 1.3开坯线材轧机研究的主要内容和方法 (5) 1.3.1线材生产车间的平面布置 (5) 1.3.2粗轧机的作用 (5) 1.3.3线材车间的生产工艺(流程) (6) 1.3.4开坯线材轧机的研究方法和方向 (6) 2方案的选择和评述 (7) 2.1方案的选择 (7) 2.2开坯机的生产特点 (7) 2.3方案的选择和评述 (8) 2.3.1主传动的设计方案 (8) 2.3.2轧辊调整装置的确定 (8) 2.3.3轧辊平衡装置的确定 (9) 2.3.4机架形式的确定 (10) 3主电机容量的选择 (12) 3.1轧制力的计算 (12) 3.1.1轧辊主要尺寸的确定 (12) 3.1.2孔型的布置 (12) 3.1.3轧制力的计算 (13) 3.2电机轴上力矩的计算 (15) 3.3主电机选择 (16) 4主要零件的强度计算 (17) 4.1轧辊的强度计算 (17) 4.2机架的强度计算 (19) 4.3轧辊轴承的计算 (25) 4.4齿轮座的计算 (25) 4.5梅花轴头的计算 (30) 5关于H型架的改进方案 (31) 6设备的可靠性及经济分析 (33) 7润滑方法的选择 (34) 7.1轧辊轴承的润滑 (34) 7.2人字齿轮及支承轴承的润滑 (34) 7.3轧辊的冷却 (34)

线材轧机的发展与现状 wire mill are development and the status 摘要: 通过对线材轧机的技术发展概况以及对先进技术的阐述, 论述了线 材轧机在我国的技术发展与现状;简介高速线材轧机的发展。 关键词: 线材轧机; 发展;现状 当前, 全世界经济发展较快的是亚洲, 然而中国又是亚洲的焦点, 在如此快速发展的形势下, 我国的基础建设得到了飞速发展, 各种不同规格的线材出现了供不应求的局面。而原有老式传统的横列式轧机、复二重轧机不仅在精度上、质量上, 而且在产量上和控制水平上, 远远不能满足当今市场发展的需要。因此, 在20 世纪60 年代后期, 随着技术水平的不断提高, 国际上相继研制出各种不同类型的新式高速无扭精轧机组, 线材卷重由原来的几十公斤增加到两吨半, 轧制最终出口速度由原来的20m/ s~ 30m/s 提高到现在的130m/s , 成品公差达±011mm。由于线材表面质量光洁, 头尾公差值小, 并且采用穿水冷却和散卷控制冷却后, 金相组织更加均匀, 因此不必再经过热处理就可拉丝, 从而大大降低了成本, 受到了广大用户的好评和欢迎。目前具有代表性的精轧机有: 内传动45 度线材轧机、外啮合传动45 度精轧机、X 型45 度集中传动精轧机、Y 型三辊式精轧机、平立辊传动精轧机、75 度×15 度集中传动精轧机六种型式。这些轧机和老式轧机相比有如下特点: ①单线连续轧制,操作方便、安全; ②轧制速度高, 目前可达130m ?s; ③换辊方便; ④换导卫比较方便; ⑤作业率高, 成本低; ⑥线材公差小,表面光滑; ⑦线材内在质量高; ⑧自动化控制水平高。近年来,我国线材轧机设备发展非常迅速。 线材轧机是专门用于轧制盘条(即线材)的轧机。线材是型材中断面尺寸最小的产品,从坯料轧成成品,总延伸系数大,轧件在每架轧机上往往只轧一道次,故线材轧机是热轧型材中机架数目最多、分工最细的轧机。通常认为直径范围在5.5~20mm的线材在高速线材轧机上生产,直径在16~60mm的线材多用小型线材联合机组生产成棒卷。目前现代化的连续式线材轧机一般由21~28架轧机组成,分为粗轧机组、中轧机组和精轧机组,中轧机组有时还分为一中轧、二中轧两组。线材轧机的结构和布置方式一直朝着高速、连续、无扭、单线、组合结构、机械化、自动化的方向发展。由巴西圣保罗Viliares设备公司为巴西贝戈尔一内拉钢铁厂建造的世界上速度最高的线材轧机----贝戈尔一内拉的新单线线材轧机。 1.小型、线材轧制技术的发展方向 高速、连续轧制是20 世纪中期工业发达国家提出的线材和小型材轧制技术的发展方向。小型和线材轧机的产品均为小断面, 重量轻, 只有提高轧制速度才能提高小时产量。 1.1高速轧制 20 世纪中期, 线材轧机的最高轧制速度只有30m/ s。经济学家从成本构成的角度分析指出, 如果轧制速度提高1 倍, 虽然设备造价也提高1 倍,但冶金企业仍会因人工投入的相对减少而盈利。在这个方针指引下, 许多轧机制造商研制了具有更高速度的轧机, 直至最终诞生了高速线材轧机,开创了线材生产的新时代。之后, 提高轧制速度仍是人们追求的主要目标。因为高速轧制不仅可以提高生产效率, 而且轧制时可使用更大断面的连铸坯。时至今日, 最高实用轧制速度

不锈钢炉卷轧机轧制方式 一、轧制 1、常规中厚板生产方式 当板坯到达入口侧导板时,板坯停下,侧导板对板坯进行自动对中并测量板坯宽度。轧机准备就绪后,先通过立辊轧机后进水平轧机。立辊轧机的AWC系统控制板的宽度,水平轧机的AGC系统控制板的厚度。对需要进行宽度调整的规格,采取单道次宽度压下,双道次时立辊轧机辊缝拉开适当距离空过的方式。单道次宽度压下时,立辊轧机与水平轧机将产生连轧关系。轧制过程自动进行,最后一道的轧制速度根据是否需要飞剪切头切尾、控制冷却的速度等因素由控制系统下达。轧制过程的对中、高压水除鳞也是按程序自动进行。 立辊轧机调宽的效率以及对成材率的影响。 锥形连铸坯对生产的影响。 连铸生产中的调宽能力。 2、炉卷生产方式 进卷取炉之前的轧制方式与常规中厚板生产相同,当轧件厚度小于25mm,轧件向机后匀速运行,速度限定为1--2m/s,在此速度范围内对轧件的头部和尾部进行自动剪切,对头尾剪切的数值由控制系统根据品种规格以及是否使用立辊等工艺条件自动设定,此数值可根据生产经验人工重新设定。 经飞剪后,机前卷取炉的卷鼓槽口定位准备接受板带。卷取炉的导板(导板分上下两块)抬起来准备将板带导入卷鼓槽口,穿带速度为2m/s左右。穿带成功后,卷鼓开始启动、加速,机前夹送辊下降,建立张力。热金属检测器对板卷进行跟踪,确认轧件咬入成功时轧机加速,开始对板带进行卷轧。当卷取炉加速时,导板降下来,卷取炉的一部分底部密封盖关闭起来,尽可能防止热量的散失。通过卷取炉的电流控制,适当地移动夹送辊,将由于卷取炉的转动引起的张力变化减小到最小。当轧件的尾部接近轧机时,机前夹送辊就降下来,及时地夹住轧件。轧件离开轧机以后,轧机开始准备下一道次的设定。准备好后,轧机就反向操作,轧件穿过轧机再进卷取炉。当轧件在两个卷取炉间卷轧时,由卷取炉和夹紧辊进行张力控制。 板带头部进入卷取炉前,槽口对准抬起的导板后,转鼓停止,以便板带头部穿入槽口。穿带成功后转鼓以最大加速度加速到比板带出口速度略大以便在建立张力

摩根公司高速线材轧机操作与维护手册 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

美国摩根公司高速线材轧机操作与维护手册 酒钢集团榆中钢铁有限责任公司 二〇〇五年一月 目录 1.预精轧操作规程---------------------------------------------1-5 2.减定径机操作与维护规程---------------------------------6-29 一减径机操作规程--------------------------------------6-12 二定径机维护规程-------------------------------------13-29 3.碎断剪操作与维护规程-----------------------------------29-23 4.切头分断剪操作与维护规程-----------------------------33-38 5.转辙器操作与维护规程-----------------------------------38-42 6.精轧机前水箱和导槽操作与维护规程-----------------43-45 7.精轧机操作与维护规程(缺)-------------------------- 8.斯太尔摩控冷辊道操作与维护规程--------------------46-48 9.集卷筒操作与维护规程-----------------------------------49-51 10.吐丝机操作与维护规程---------------------------------52-54 11.集卷板操作与维护规程---------------------------------55-58 12.双臂芯轴操作与维护规程------------------------------58-59 13.运卷小车操作与维护规程------------------------------60-63 14.夹送辊操作与维护规程---------------------------------63-65

3500mm 炉卷轧机生 产X70钢板工艺和组织性能研究 李静宇 北京科技大学

论文题目:3500mm 炉卷轧机 生产X70钢板工艺和组织性能研究 学 号:_________________________ 作 者:_________________________ 专 业 名 称:_________________________ 2013年04月13日 李静宇 材料工程 G2******* 密 级:_____________ 公开 加密论文编号:_____________

3500mm炉卷轧机生产X70钢板 工艺和组织性能研究 Research on Process and Microstructure-Property of X70 Pipeline Plate by 3,500mm Steckel Mill 研究生姓名:李静宇 指导教师姓名:康永林 北京科技大学材料科学与工程学院 北京100083,中国 Master Degree Candidate: Li Jingyu Supervisor: Kang Yonglin School of Materials Science and Enineering University of Science and Technology Beijing 30 Xueyuan Road,Haidian District Beijing 100083,P.R.CHINA

分类号:____________ 密 级:______________ UDC:____________ 单位代码:______________ 北京科技大学硕士学位论文 论文题目: 作者:_________________________ 指 导 教 师: 单位: 指导小组成员: 单位: 论文提交日期:2013年 04月 13日 学位授予单位:北 京 科 技 大 学 康永林 教授 北京科技大学 郭世宝 教授级高工 安阳钢铁集团有限责任公司3500mm 炉卷轧机生产X70钢板工艺和组织性能研究李静宇 公开 10008 TG335.5+5

250线材轧机的设计 摘要 设计的轧钢机为250×3型钢轧钢机,轧辊的直径为250 mm。轧钢机主要用来为轧制小型线材,采用三辊式工作机座。轧钢机的主要设备是由一个主机列组成的。轧钢机的主机列是由原动机,传动装置和执行机构三个基本部分组成的。采用的配置方式为电动机——减速机——齿轮机座——轧机。由于轧辊的转向和转速不可逆转,原动机采用造价较底的高速交流主电机。考虑到轧制负荷很不均匀,为了均衡电机负荷,减少电机的容量,在减速机和电动机之间加有飞轮。齿轮机座:其用途是传递转矩给工作辊,设计采用三个直径相等的圆柱形人字齿轮在垂直面排成一排,装在密闭的箱体内。联轴器:在减速器与齿轮机座之间采用的是安全连轴器。而主联轴器采用的的梅花接轴联轴器。关键词:轧钢机,齿轮机座,飞轮

250 Design of wire rod mill Abstract Rolling mill designed for 250 x 3 payments rolling mill, roller diameter of 250mm. Rolling mill for rolling mainly to small wire rod, a three roller-working machine Block. Rolling mill equipment is a major component of the mainframe out. Rolling mill is the former mainframe is motivated transmission devices and the three basic components of the implementing agencies. Allocation method used for electric motors -- slowdown plane -- plus seat -- rolling mill.The roller to the irreversible and rotational speed, the original motivation for the introduction of a more rapid exchange of the costs of Electrical. Taking into account the rolling load is uneven, to balance electrical loads and reduce the electrical capacity slowdown in the increase between a flywheel and electric motors. Flywheel design and installation of electric motors in decelerator between its role in the adoption roller and roller idling, a mobile storage device in a balanced transmission loads; gear seat : its purpose is to transmit torque to the work revolve, the equivalent diameter cylindrical design used three words plus people lined up in the vertical plane, packed in sealed .Shaft coupling : in the Block reducer and gear is used between security company axle vehicles. Key words:Rolling mill ,gear seat ,flywheel

SVC装置在1800炉卷轧机中的应用 摘要振石集团东方特钢50万吨不锈钢炉卷轧机生产线装设了保定三伊电力电子有限公司的静止型无功补偿装置(SVC),该装置可以校正系统功率因数、滤除谐波电流、平衡三相系统、减小电压闪烁,本文介绍了SVC的设计方案和控制策略。在大量数据测量的基础上,对补偿前后的功率因数和滤波效果进行了比较和评价。该法为解决三相不对称负荷的平衡化补偿问题提供了工程实例,有利于今后工作的推广和改进。 关键词静止型无功补偿装置(SVC);电能质量;谐波;轧机;功率因数 1前言 振石集团东方特钢50万吨不锈钢炉卷轧机工程主要用电设备有:一座步进式板坯加热炉,一架立辊轧机,一架四辊可逆粗轧机,一架四辊炉卷轧机,地下卷取机及中板精整线设备等;辅助用电设施有:高压水除磷泵,水循环系统,液压润滑系统等。全厂总计算负荷为39800KW,自然功率为0.775。其中主要负荷为:炉卷轧机12000kW,两台粗轧机分别为6000kW;切头飞剪2000KW,还有立辊主传动等其它负荷。 由于炉卷轧机电机容量比较大,在轧制过程中,会产生较大的无功冲击负荷,从而造成较大的电压波动。并且由于炉卷轧机大部分为交交变频调速负荷,将产生大量的谐波电流,从而引起10kV母线上的电压总谐波畸变率和注入电网的谐波电流均超出国标GB/T14549-93《电能质量公用电网谐波》中所规定的限制和允许值。如不采取措施,高次谐波电流会对电网产生公害,危及电气设备的安全运行,以致损坏变压器、电动机及电容器等。同时,电压波形的畸变也会造成变流装置调节系统紊乱,甚至使设备不能正常运行。 综合考虑上述因素,在10kV母线安装一套SVC(静止型动态无功补偿装置)。该装置投入使用后,10kV母线上总电压畸变率和注入电网的谐波电流量低于国标所规定的限值即允许值,并将10kV母线的功率因数提高到0.95以上。 2SVC方案设计 2.1SVC容量确定 1800mm可逆轧机无功最大冲击发生在咬钢加速度段,随着轧制速度升高,无功逐渐减小,有功逐渐增大,在额定转速或以上轧制时,有功及无功比较接近。 单台炉卷轧机最大无功冲击计算: 其中:

线材轧钢车间设计(design of wire mill) 以轧制坯或连续铸钢坯(简称连铸坯)为原料生产直径5~20mm线材的轧钢车间设计。在钢铁厂中有专业化的线材车间,也有与小型棒材结合的棒线材车间。线材俗称“盘条”或“盘圆”,除大量直接作为建筑材料和制作机械零件外,还用作拉丝原料。线材品种繁多,按钢种可分为碳素钢线材和合金钢线材两类。碳素钢线材又有软线和硬线之分。按断面形状分有圆形、方形、螺纹圆形、螺纹扁形等,绝大部分为圆形。在工业发达国家中,线材产量约占热轧钢线材总产量的6%~9%。车间设计的原则和方法见轧钢厂设计。 简史 1838年比利时创建二列横列式活套轧钢机轧制线材。以后相继发展了半连续式、多列式、连续式和适合于生产合金钢线材的小活套无张力多列式等形式的线材轧机。1966年美国摩根公司为加拿大斯太尔柯厂(stelco)设计制造了一套具有终轧速度为50m/s的45。无扭精轧机组以及对终轧后温度进行控制冷却的斯太尔摩(stelmor)散卷控制冷却设备的第一代高速线材轧机,开辟了线材轧制的新阶段。到80年代中后期,国外线材轧机的轧制速度达120~140m/s,坯料断面达150×150mm~160×160mm,盘重达2500妇,轧机全线实现无扭轧制、低温(约950℃)轧制、温控轧制和多功能控制冷却技术。 中国于1935年在鞍山建设了第一套横列式线材轧机,1959年在湘潭钢铁厂建设了第一套连续式线材轧机,20世纪60年代以后设计建设了一批复二重式线材轧机。1979年在上海第二钢铁厂设计建成了第一套45。无扭转精轧机组。1987年马鞍山钢铁公司建成二线轧制速度达120m/s、盘重2000kg的高速线材轧机。1990年在通化钢铁公司设计建成国产45。高速无扭转线材轧机,轧制速度60m/s,盘重1065kg。 高速线材轧钢车间今后将采用低温轧制、控温轧制、精密轧制和组合式控制冷却等技术,以达到提高效率、节约能源、改善产品质量、扩大品种、节约各种消耗等目的。 坯料选择坯料有轧制坯和连铸坯两种,优先选用连铸坯。其断面尺寸为80mm×80mm~160mm×160mm,长度小于22m,单重最大为2500kg,主要根据轧机的型式、最高轧制速度、轧机架数和采用的平均延伸系数来确定。 设计规模与产品方案设计规模根据轧机类型、轧制速度和线数(表1)确定。复二重式线材轧机因劳动条件差,轧件头尾温差大,产品质量差,已趋于淘汰,在现代化线材车间设计中已不采用。