聚氨酯铸造模具的应用与发展

曹瑜强1,焦 斌2

(1.陕西工业职业技术学院,陕西咸阳712000;2.中国船舶总公司第12研究所,陕西兴平713200)

摘要:用聚氨酯材料制造的铸造模具,使用寿命可达8万次,与铝合金模具相当。介绍近年国外聚氨酯铸造模具材料性能,制成模具后的力学性能、耐磨性的情况以及制造聚氨酯模具的工艺方法。关键词:聚氨酯;铸造模具;环氧树脂

中图分类号:TG 241 文献标识码:A 文章编号:100028365(2003)0320224202

Application and Development of A Style of Foundry Mould Made by Polyurethane

CAO Yuqiang 1,J IAO Bin 2

(1.Shaanxi Polytechnic Institute ,Xianyang 712000,China. 2.The 12th Institute of China Shipping Company ,Xingping 713200,China )

Abstract :The Foundry mould made by polyurethane can serce for 80,000times ,it is similar with the mould made by aluminum alloy.

The foundry mould made by polyurethane abroad from aspects of mechanical property ,

wear 2resistant condition ,and technology method have been introduced.K ey w ords :Polyrethanne ;Foundry mould ;Epoxide resin

砂型铸造生产的工装模具,材料分为3大类型即木模、塑料模、金属模。塑料模具的制模材料,国内主要使用环氧树脂及少量聚脂材料,制造用于批量生产的铸件。国外除使用环氧树脂模具外,从70年代末开始研究试用聚氨酯材料制造模具[1],模具的尺寸精度提高,使用寿命最高可达8万次[2],达到铝合金铸造模具的使用寿命,但模具的制造费用要比铝合金模具低得多。目前西方工业发达国家的聚氨酯铸造材料已成系列化、商品化供应市场。1 聚氨酯材料

用于制作铸造模具的聚氨酯材料属于聚氨酯弹性体范畴,是低聚物多元醇和异氰酸酯基混合时发生化学反应硬化而成形的。反应生成的是以氨基甲酸酯基为结构特征的聚氨酯。弹性体大分子主链中含有较多的氨基甲酸酯基,它的长链分子是由玻璃化温度低于

室温的柔性链段和玻璃化温度高于室温的刚性组成软链段嵌段而成的。低聚物多元醇组成软链段,异氰酸酯与扩链剂反应形成硬链段。在聚氨酯弹性体结构中软链段比例较高,约为50%~70%,硬链段为30%~50%。通过控制2者的比例,就能够获得性能各异的聚氨酯弹性体材料,满足不同使用条件的需要。

聚氨酯弹性体的性能介于橡胶与塑料之间,由于弹性体的品种繁多,配方选择范围大,其材料硬度从邵A10的橡胶到邵D90的塑料,抗冲击性能可从每平方

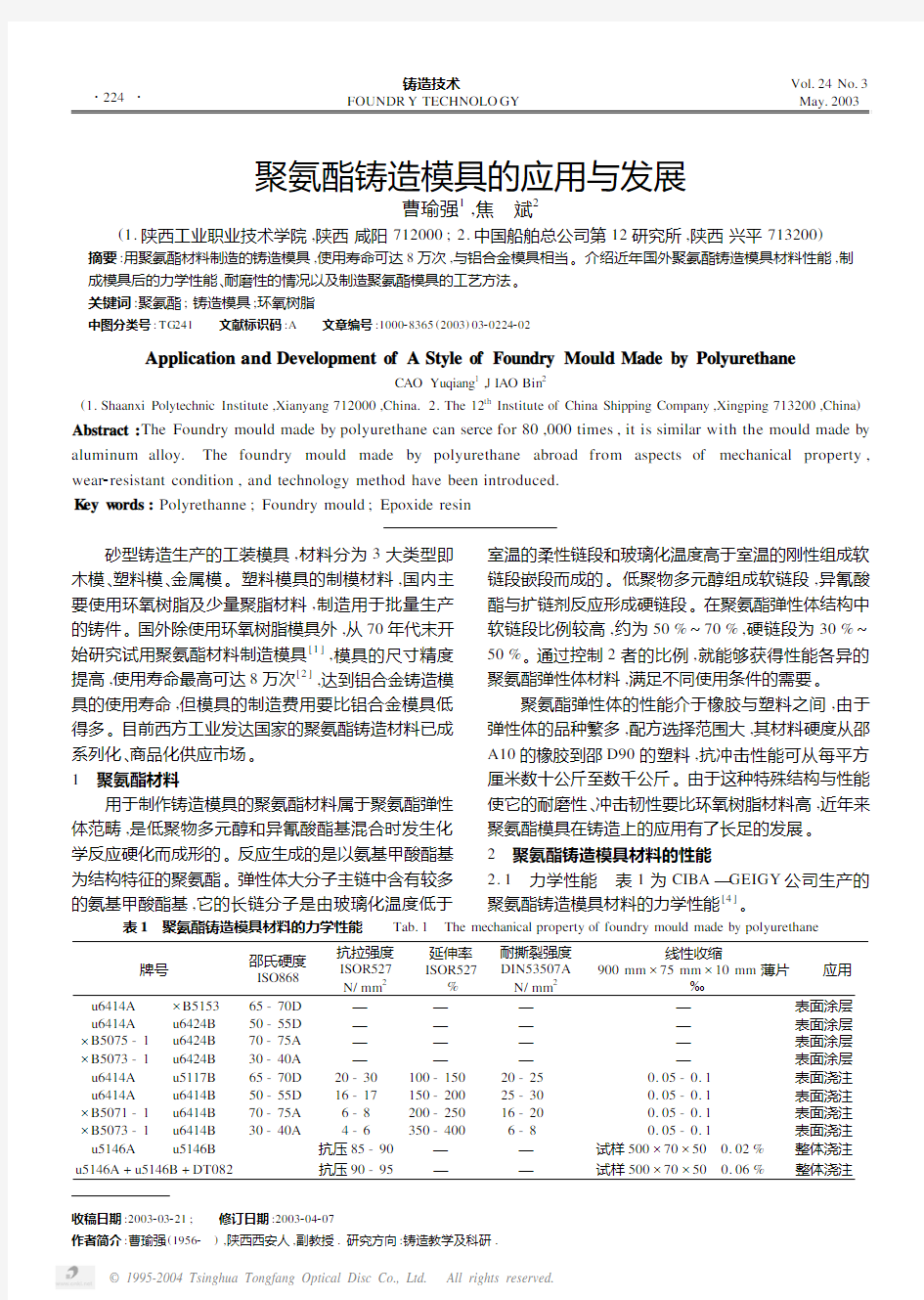

厘米数十公斤至数千公斤。由于这种特殊结构与性能使它的耐磨性、冲击韧性要比环氧树脂材料高,近年来聚氨酯模具在铸造上的应用有了长足的发展。2 聚氨酯铸造模具材料的性能2.1 力学性能 表1为CIBA —GEIGY 公司生产的

聚氨酯铸造模具材料的力学性能[4]。

表1 聚氨酯铸造模具材料的力学性能 Tab.1 The mechanical property of foundry mould made by polyurethane 牌号

邵氏硬度ISO868

抗拉强度ISOR527N/mm 2延伸率ISOR527

%耐撕裂强度DIN53507A N/mm 2线性收缩

900mm ×75mm ×10mm 薄片

‰应用u6414A ×B5153

65-70D ————表面涂层u6414A u6424B 50-55D ————表面涂层×B5075-1u6424B 70-75A ————表面涂层×B5073-1u6424B 30-40A ————表面涂层u6414A u5117B 65-70D 20-30100-15020-250.05-0.1表面浇注u6414A u6414B 50-55D 16-17150-20025-300.05-0.1表面浇注×B5071-1u6414B 70-75A 6-8200-25016-200.05-0.1表面浇注×B5073-1u6414B 30-40A

4-6350-400

6-80.05-0.1

表面浇注u5146A u5146B 抗压85-90——试样500×70×50 0.02%整体浇注u5146A +u5146B +DT082

抗压90-95

—

—

试样500×70×50 0.06%

整体浇注

收稿日期:2003203221; 修订日期:2003204207

作者简介:曹瑜强(19562

),陕西西安人,副教授1研究方向:铸造教学及科研1?422? 铸造技术FOUNDR Y TECHNOLO GY Vol.24No.3

May.2003

从表中看到CIBA—GEIGY公司的聚氨酯铸造模具材料主要作为塑料模具的表面材料来使用。聚氨酯表面材料与环氧树脂材料相比硬度较低,但韧性极佳,具有较高的撕裂强度,特别适应造型过程中型砂对模具的冲击,模具耐磨损,使用寿命高于环氧塑料模具。

美国的Vermona铸造厂使用聚氨酯模具[2],对不同用途的模具选择不同性能的聚氨酯材料和表面层厚度。对大型壁炉炉体铸造模具采用表层厚度为3.1mm的半刚性聚氨酯材料。材料性能为硬度邵D60,抗拉强度为23.5MPa,模具的使用寿命大于4万次。对于燃烧室的模具采用刚性聚氨酯表面材料,力学性能硬度邵D77,抗拉强度为32.4MPa。

2.2耐磨性 资料[5]介绍聚氨酯模具材料的耐磨性及影响耐磨性的主要因素,以及与环氧树脂塑料模的比较,表2。为改进增强聚氨酯材料的耐磨性能,在使用时,根据需要加入铝粉、铁粉或刚玉粉、陶瓷粉。

表2 聚氨酯模具材料的耐磨性能

Tab.2 The wear2resistant property of foundry mould made by polyurethane

树脂种类每使用100次

的磨损量

材料说明

聚氨酯Ⅰ 5.9浇注用硬质聚氨酯

聚氨酯Ⅰ+铸铁粉 2.3

聚氨酯Ⅰ+刚玉粉 1.1Al2O3粒子,莫氏硬度9-9.5聚氨酯Ⅱ+铸铁粉 1.9结合用软质聚氨酯树脂

聚氨酯Ⅲ+铸铁粉 1.2硬质凝胶聚氨酯树脂

环氧树脂Ⅰ10.0混合金属粉

环氧树脂Ⅱ 6.9凝胶环氧树脂

2.3 使用寿命 影响铸造模具使用寿命的因素很多。在正常的使用条件下,材料的耐磨性能、抗变形性和冲击韧性,直接影响模具的使用寿命,从2.2可知聚氨酯材料的耐磨性极好,经生产实践考验认为聚氨酯模具使用寿命及在使用过程中模具磨损的检验时间[6]。

3 聚氨酯铸造模具的制造工艺

3.1 实体浇注法 此工艺方法适用小件,其制造工艺过程与一般环氧塑料模具一样,在阴模中直接浇注聚氨酯材料,固化整理后制成铸造用模具。

3.2 表面浇注法 美国Briltion铸铁厂采用表面浇注法生产模具,其工艺分为(1)制造阴模,(2)制造阳模2个部分。阴模的制造工艺如下:将放过缩尺的制作好的母模安装在厚度为12.7mm或15.9mm的底版上,模型四周边距底版边缘38.1mm,为了密封,在母模上喷1层石墨汽车底漆,在母模与底版间隙处涂上石蜡,防止塑料渗入母模与底板的间隙中,保证以后母模脱模顺利,在底版上安装两个定位销,在模具四周固定胶合板边框,厚度38.1mm,高度稍高于母模最高点。然后使用混合蜡涂刷母模,使其干燥并抛光后,使用2层表面聚氨酯涂层材料,第1层固化45~60min 后,可刷第2层涂层,第3层即可为中间部分背料,背料按350g轻质砂填料,100g树脂42g固化剂配料,在混料机中混合均匀,一次浇成阴模,固化12h起模,用砂纸抛光。通过调整背料中砂子的加入量,改变材料的韧性、强度和密度。阴模完成以后在其中翻制阳模,工艺如下:在阴模上刷上混合蜡脱模剂,刷上4~5层硬度为邵A30~40的具有较高韧性的底衬材料,厚度为2.3~3.1mm之间,一旦底衬材料固化,从阴模中取出,在阴模与底衬材料之间再次刷上脱模剂,重新将底衬材料放入阴模中,准备一块模底板,并在底板上钻T型螺纹孔,装配铝块,打上生产日期等之后,将快速固化的材料浇入阴模中,浇到离阴模顶面3.1mm 处安装上准备好的底板。20min后起模,去掉底衬材料,将此模放入烘箱中,65℃保温12h,保证完全固化和收缩到位,取出模型冷却到室温,喷砂后装在型板上,通过型板钻1个12.7mm的孔,在这个小尺寸的内芯上钻孔深6.4mm,然后在此孔位钻1个6.4mm 通孔,孔的位置一般在模型最深部位,在12.7mm的孔中嵌入12.7mm的管子,到达内芯部位,同时在型板上钻小直径的出气孔,在阴模上刷上脱模剂,将准备好的内芯及型板吊在阴模中,浇注配好的聚氨酯表面材料,直到出气孔流出材料为止,静置固化后,起模整理即完成阴模的制做。

3.3 表面涂层法 制做阴模的工艺过程与3.2相同,只是在阴模上刷脱模剂之后,刷上2~3mm厚的聚氨酯表面层材料,材料品种如表1中所列的表面材料都可以,待表面层处于半固化状态时,填入轻质或泡沫状材料作为填料待固化后起模整理。适合大型模具的制造。4 结论

聚氨酯塑料模具适用于批量生产,其耐磨性、使用寿命超过环氧塑料模与铝模具相当;在美国、德国、瑞士、日本等国家的铸造厂应用,聚氨酯模具材料已经商品化,系列化供应市场。它与环氧树脂共同构成塑料模具的材料的两大系列。

参考文献

[1] G E Bargehr S peciality E pozy and P olyurethane Resin Systems

for the Manufacture of Foundry Pattern Equipment[C].Inter2

national Foundry C onference79,1997.196.

[2] Doog Boardman,Bill G eresy.Polyurethanes Extend Pattern

Life at Verment Castings[J].Modern Casting,1996(11):

40241.

[3] 刘厚钧1聚氨酯弹性体讲座[J].聚氨酯工业,1988(1):

47259.

[4] CIBA.模具树脂特性[C].无锡,1998,728.

[5] Michael Welch.Brillion Iron Works Reci pe for Saccess with

Plastic Tooling[J].Modern Casting,1996(12):56258. [6] I Sheahan,D Richardson.The HMP Process2A New

Method for Producing Plastic Pattern[J].AFS,

Transactions,1984.2032208.

?

5

2

2

?

《铸造技术》3/2003 曹瑜强等:聚氨酯铸造模具的应用与发展

聚氨酯的发展史 1、聚氨酯(PU)材料简介 聚氨酯是一种由多异氰酸酯(OCN-R-NCO)和多元醇(HO-R1-OH)反应并具有多个氨基甲酸酯(R-NH-C--OR1)链段的有机高分子材料。因聚氨酯分子结构中含有多个氨基甲酸酯(简称氨酯)基团,故称之为聚氨酯。在制造聚氨酯材料时常采用扩链剂,即小分子二元醇和二元胺,前者形成氨基甲酸酯基团,后者形成氨基甲酸酯——脲基团,这两种基团在PU结构中称之为硬段,而由多元醇构成的链段称之为软段。因此聚氨酯是由多个软段和多个硬段以嵌段形式相结合而构成。聚氨酯的塑料性质和强度等性能主要由其硬段性质决定,聚氨酯的橡胶性质和弹性等性能主要由其软段性质决定。PU材料可通过改变不同原料化学结构、规格指标、品种、配方比例制造出具有各种性能和用途的变化多端的制品。PU 材料是在目前所有高分子材料中唯一一种在塑料、橡胶、泡沫、纤维、涂料、胶粘剂和功能高分子七大领域均有应有价值的合成高分子材料。由此也决定了PU材料是高分子材料中品种最多、用途最广、发展最快的一种特种有机合成材料。可广泛应用于轻工、建筑、汽车、纺织、机电、船舶、石化、冶金、能源、军工等国民经济各个领域。PU材料的优越性越来越得到凸现、也越来越被人们所接受,因此世界各国竞相加快发展PU工业。 2、世界PU发展简史 PU树脂首先由德国拜耳(Bayer)(PU工业奠基人)教授于1937年发明,至今已有七十年历史。到第二次世界大战结束后,美国、英国从德国获得了PU制造技术。美国在五十年代初率先合成了由环氧丙烷与环氧乙烷共聚醚与TDI构成的PU软泡塑料,这是PU工业发展中一个重大里程碑。即由德国拜尔公司原先采用的多元醇原料来源由煤炭路线转变成低成本的石油路线,从而为PU实现工业化和高速发展奠定了物质基础。 1951年美国用干性油及其衍生物制得了TDI型PU涂料。1953年美国从德国引进了PU胶粘剂制造技术,开发成了以蓖麻油和聚醚多元醇为原料的PU胶粘剂。1953年德国研制成功由聚酯多元醇与NDI构成的液体PU浇注橡胶(CPU)。1957年英国ICI公司开发成了MDI为原料的聚酯型硬质PU泡沫塑料技术。1959年美国杜邦公司成功地开发成PU 弹性纤维(Lycra)莱卡。六十年代中期各国相继研制成功PU铺面材料和PU灌浆防水材料。六十年代后期德国Bayer公司和美国相继开发成功RIM(反应注射成型技术)在汽车上的应用。七十年代初热塑性PU弹性体(TPU)研究成功。80年代初PU工程塑料问世,PU工业从此以一个堑新的面貌展现了出来。至八十年代中期,全世界PU消费量已达到400万t/a。到90年代后期消费量快速增加到800万t/a。2005年全球PU消费量猛增到1375万t/a。其中PU主要原料MDI产能达到333万t/a,TDI产能达到198万t/a,聚醚产能达到590万t/a。 全球PU产品主要发达地区为北美、西欧,亚太(日本、韩国)和中国。产品种类主要包括软泡、硬泡、弹性体、纤维、合成革、胶粘剂、密封剂和涂料等,其中软泡和硬泡比例最大。以北美为例,2004年全年生产PU产量为354万t,其中软泡占36%、硬泡占30%、弹性体占9%,胶粘剂(含密封剂)占13%、涂料占9%。软泡中以家俱、床垫、汽车、地毯为主;硬泡以建筑保温和工业绝热为主。 3、我国PU发展简史 1.PU工业初始开创期(1958年-1978年) 我国PU工业始创于20世纪50年代未,至今已有五十多年历史。1958年大连染料厂研制成异氰酸酯(TDI),1968年建成年产500T生产装置,为我国PU工业开创了条件。六十年代初,江苏省化工研究所等单位研制成了聚醚型PU软质泡沫塑料。同期,我国从国外引进了三条PU软泡生产线,分别装置在上海、北京和山西3个塑料厂。七十年代初江苏

水性聚氨酯的优点: 聚氨酯的全名叫聚氨基甲酯。水性聚氨酯是以水代替有机溶剂作为分散介质的新型聚氨酯体系,其分子结构中含氨基甲酸酯基、脲键和离子键,内聚能高,粘结力强,且可通过改变软段长短和软硬段的比例调节聚氨酯性能。 水性聚氨酯乳液相比较与溶剂型聚氨酯具有以下优点: (1)由于水性聚氨酯以水作分散介质,加工过程无需有机溶剂,因此对环境无污染,对操作人员无健康危害,并且水性聚氨酯气味小、不易燃烧,加工过程安全可靠。 (2)水性聚氨酯体系中不含有毒的-NCO基团,由于水性聚氨酯无有毒有机溶剂,因此产品中无有毒溶剂残留,产品安全、环保,无出口限制。 (3)水性聚氨酯产品的透湿透汽性要远远好于同类的溶剂型聚氨酯产品,因为水性聚氨酯的亲水性强,因此和水的结合能力强,所以其产品具有很好的透湿透汽性。 (4)水作连续相,使得水性聚氨酯体系粘度与聚氨酯树脂分子量无关,且比固含量相同的溶剂型聚氨酯溶液粘度低,加工方便,易操作。 (5)水性聚氨酯的水性体系可以与其它水性乳液共混或共聚共混,可降低成本或得到性能更为多样化的聚氨酯乳液,因此能带来风格和性能各异的合成革产品,满足各类消费者的需求。 并且,由于近年来溶剂价格高涨和环保部门对有机溶剂使用和废物排放的严格限制,使水性聚氨酷取代溶剂型聚氨酷成为一个重要发展方向。 水性聚氨酯膜的优点: 水性聚氨酯树脂成膜好,粘接牢固,涂层耐酸、耐碱、耐寒、耐水,透气性好,耐屈挠,制成的成品手感丰满,质地柔软,舒适,具有不燃、无毒、无污染等优点。将成革的透氧气性、透湿性、低温耐曲折性、耐干湿擦性、耐老化性等,与溶剂型聚氨酯涂饰后的合成革进行了对比研究。结果表明,经水性聚氨酯涂饰的合成革的透氧量达到了4583.53 mg/(em3·h),为溶剂型的1.5倍,且透水汽量达到了615.53 mg/(cm3·h),约为溶剂型的8倍;低温耐曲折次数大于4万次,为溶剂型的2倍。采用水性聚氨酯替代传统的溶剂型聚氨酯完成合成革的

核心提示:聚氨酯行业以制品分类,主要由以下子行业构成:聚氨酯软泡;聚氨酯硬泡;聚氨酯人造革浆料树脂;聚氨酯鞋底;热塑性聚氨酯(TPU );聚氨酯浇注弹性体(CPU );聚氨酯铺面材料;聚氨酯防水树脂;聚氨酯弹性纤维(氨纶);聚氨酯粘合剂;聚氨酯涂料;聚氨酯 2006 年我国的聚氨酯制品产量已经达到255 万吨,与2005 年相比增长了大约20% 。 聚氨酯行业以制品分类,主要由以下子行业构成:聚氨酯软泡;聚氨酯硬泡;聚氨酯人造革浆料树脂;聚氨酯鞋底;热塑性聚氨酯(TPU );聚氨酯浇注弹性体(CPU );聚氨酯铺面材料;聚氨酯防水树脂;聚氨酯弹性纤维(氨纶);聚氨酯粘合剂;聚氨酯涂料;聚氨酯密封剂等。 大致比例: 聚氨酯行业以产品性质分类,包括聚氨酯原料、制品、助剂、机

械设备等。 聚氨酯在中国的主要区域的分布大致为:主要原料生产:山东、江苏、浙江、辽宁、河北、上海等;聚氨酯软泡生产:由于软泡体积大,运输不便,所以软泡的生产区域分散。但是,在广东、福建、四川、河南、河北、山东、江苏等地由于人口集中、家具生产相对集中、经济相对较强,这些地区生产企业数量和产量相对比较多。聚氨酯硬泡主要产地:山东、江苏、广东、东北地区、北京、天津、河北、浙江等。聚氨酯人造革浆料及制品主要集中在:浙江、福建、山东、江苏、广东、上海等地。聚氨酯鞋底原液主要生产地区在:浙江、福建、广东、山东等地。TPU 主要集中在天津、山东、浙江等地。CPU :浙江、江苏、山西、广西等。聚氨酯铺面材料以下区域比较集中:江苏、河南、山东、河北。聚氨酯防水树脂:河南、北京、山西、河北、山东。氨纶:浙江、山东、江苏、上海等。聚氨酯粘合剂、涂料、密封剂等产量较小,主要集中在华北和华南地区。聚氨酯助剂主要产地在江苏。聚氨酯机械设备主要集中在浙江的温州、广东、上海等地。 聚氨酯制品行业的发展情况如下: 1、聚氨酯软泡行业(指的是大块软泡)主要企业数量(指的是产值在2000 万元以上的企业):56 家,该行业的总产值180 亿元,主要企业产值32 亿元,占到18% 。主要企业的从业人数(指的是专门从事软泡生产的人员):4700 人。设备:该行业的主要生产设备几乎都是国产连续发泡生产线和少量的间歇式箱体发泡设备。切割设备中进口设备所占比例明显高于发泡生产设备。复合等深加工

铸造发展历程 铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。铸造是现代机械制造工业的基础工艺之一。 铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。中国商朝的重875公斤的司母戊方鼎,战国时期的曾侯乙尊盘,西汉的透光镜,都是古代铸造的代表产品。 早期的铸件大多是农业生产、宗教、生活等方面的工具或用具,艺术色彩浓厚。那时的铸造工艺是与制陶工艺并行发展的,受陶器的影响很大。 中国在公元前513年,铸出了世界上最早见于文字记载的铸铁件—晋国铸型鼎,重约270公斤。欧洲在公元八世纪前后也开始生产铸铁件。铸铁件的出现,扩大了铸件的应用范围。例如在15~17世纪,德、法等国先后敷设了不少向居民供饮用水的铸铁管道。18世纪的工业革命以后,蒸汽机、纺织机和铁路等工业兴起,铸件进入为大工业服务的新时期,铸造技术开始有了大的发展。 进入20世纪,铸造的发展速度很快,其重要因素之一是产品技术的进步,要求铸件各种机械物理性能更好,同时仍具有良好的机械加工性能;另一个原因是机械工业本身和其他工业如化工、仪表等的发展,给铸造业创造了有利的物质条件。如检测手段的发展,保证了铸件质量的提高和稳定,并给铸造理论的发展提供了条件;电子显微镜等的发明,帮助人们深入到金属的微观世界,探查金属结晶的奥秘,研究金属凝固的理论,指导铸造生产。 在这一时期内开发出大量性能优越,品种丰富的新铸造金属材料,如球墨铸铁,能焊接的可锻铸铁,超低碳不锈钢,铝铜、铝硅、铝镁合金,钛基、镍基合金等,并发明了对灰铸铁进行孕育处理的新工艺,使铸件的适应性更为广泛。 50年代以后,出现了湿砂高压造型,化学硬化砂造型和造芯,负压造型以及其他特种铸造、抛丸清理等新工艺,使铸件具有很高的形状、尺寸精度和良好的表面光洁度,铸造车间的劳动条件和环境卫生也大为改善。 20世纪以来铸造业的重大进展中,灰铸铁的孕育处理和化学硬化砂造型这两项新工艺有着特殊的意义。这两项发明,冲破了延续几千年的传统方法,给铸造工艺开辟了新的领域,对提高铸件的竞争能力产生了重大的影响。

发泡聚氨酯的优缺点及其应用 一、发泡聚氨酯的优点 发泡聚氨酯由双组分组成,甲组分为多元醇,乙组分为异氰酸酯,施工时两组分进入喷涂机械中混合喷出,呈雾状,一分钟发泡凝固成型。这种材料近几年才引进,用于建筑保温防水经过二、三年的使用,有较多的了解,优点很多,使用范围很广。 1.保温性能好。导热系数0. 025左右,比聚苯板还好,是目前建筑保温较好的材料。 2.防水性能好。泡沫孔是封闭的,封闭率达95% ,雨水不会从孔间渗过去。 3.因现场喷涂,形成整体防水层,没有接缝,任何高分子卷材所不及,减少维修工量。 4.粘结性能好。能够和木材、金属、砖石、玻璃等材料粘结得非常牢固,不怕大风起。 5.用于新作屋面或旧屋面维修都很适宜特别是旧屋面返修,不必铲除原有的防水层保 温层,只需清除表面的灰、砂杂物,即可喷涂。 6.施工简便速度快。每日每工可喷200多平米,有利于抢进度。 7.收头构造简单。喷涂发泡聚氨酯收头,不用特别处理,大为简化。如使用卷材,在女儿墙处,需留凹槽,收头在凹槽内;若不能留凹槽,需用扁铁封钉收头,还要涂嵌缝膏。 8.经济效益好。如果把保温层和防水层分开,不仅造价高,而且工期长,而发泡聚氨 酯一次成活。 9.耐老化好。据国外已用工程总结和研究测试获知,耐老化年限可达30年之久。 二、发泡聚氨酯的应用 1.平屋面防水保温不上人屋面加喷一道彩色涂料,作为保护层;上人屋面,在上坐 浆铺面砖。 2.瓦顶坡屋面将发泡聚氨酯喷在望板下沿,瓦块座浆在望板上,不会发生滑动。 3.墙体保温发泡聚氨酯用作墙体保温更具优越性装。配式大墙板,喷在板肋间,粘结好又严密。如用空心砌块,可将发泡聚氨酯喷在孔洞内,塞充饱满冻库的墙壁,喷涂尤佳。 目前墙体改革很关键的是保温技术,发泡聚氨酯可以大展宏图。 4.地下室外墙保温防水,是发泡聚氨酯大显身手的部位,既能保温、防水,又省去其 他保护层,一举二得。 三、发泡聚氨酯的缺点 虽然发泡聚氨酯有如此多的优越性,但也不是万能的,存在短处和不适宜之处。 1.在10℃以卜的温度,发泡率降低。因此使用时明显受到季节的制约。 2.厕所卫生间只需防水而不要保温,不宜使用发泡聚氨酯。

2020年中国聚氨酯行业运行走势及发展前景预测 分析报告 报告目录: 第一章聚氨酯(pu)相关概述 第一节聚氨酯基本情况阐述 一、聚氨酯的概述 二、聚氨酯材料的优势及应用环境限制 三、聚氨酯的应用领域 四、聚氨酯废旧料的三种回收方法 第二节聚氨酯行业的发展历程 一、世界聚氨酯行业发展简史 二、中国聚氨酯行业发展简史 第三节聚氨酯产品及应用介绍 一、聚氨酯硬泡产品的性能及应用前景介绍 二、tpu与聚碳酸酯(pc)共混可提升pc性能 三、改性水性聚氨酯产品性能及开发应用前景介绍 四、水性聚氨酯介绍 五、聚氨酯弹性体的优缺点 六、聚氨酯纤维-氨纶产品性能及开发应用前景介绍

第二章2009-2010年国际聚氨酯行业发展状况分析 第一节2009-2010年国际聚氨酯行业发展概况分析 一、世界聚氨酯工业发展特点 二、全球聚氨酯市场发展分析 三、聚氨酯行业与全球经济发展错步运行 第二节2009-2010年世界主要大洲聚氨酯行业发展分析 一、北美聚氨酯行业发展回顾 二、亚洲热塑性聚氨酯市场发展简况 三、欧洲聚氨酯市场发展态势分析 第三节2010-2014年国际聚氨酯工业发展前景预测分析第三章2009-2010年世界聚氨酯工业区域市场格局分析第一节2009-2010年美国聚氨酯行业发展态势分析 一、美国已经发明出聚氨酯用发光涂料 二、美国聚氨酯树脂市场需求分析 三、2010-2014年美国聚氨酯模塑市场需求预测分析 第二节2009-2010年日本聚氨酯行业发展概况分析 一、日本聚氨酯胶粘剂生产及贸易简况 二、日本聚氨酯制品市场需求情况 三、日本聚氨酯产品发展态势 四、日本聚氨酯发泡剂的应用情况分析 第三节2009-2010年其他国家聚氨酯行业发展形势分析 一、德国聚氨酯产业面临的发展形势 二、印度聚氨酯市场状况分析

中国铸造模具行业发展现状及趋势是怎样的 “十五”期间中国铸造巿场呈现良好趋势,2005年全国铸件总 量达到1800万吨左右,球墨铸件在总产量中的比重提高到20%-25%,即320万-400万吨;随着轿车产量的增加,有色铸造件产量接近200 万吨;今后国际巿场需求也将保持高速增长态势,全球对中国铸件的 年需求量约为4000万吨左右,其中球墨铸铁和有色合金铸件需求量 增长迅速,铸造模具产值将超过百亿元人民币。 一、国内外铸造模具企业比较 全国铸造模具生产企业,大体可以分成以下几类:第一类为铸造模具专业厂(包括合资和独资企业),这些企业设备先进,技术优良,是铸造模具行业的主力;第二类是铸造专业厂的模具车间;第三类是 近年来发展迅速的私营和民营模具厂,这类企业规模不大,数量众多,各有分工,协同作战,分布在江浙、广东一带,其中有些厂已 经具备了一定的实力;第四类是兼做铸造模具的其他一些模具厂。总之,铸造模具生产企业呈多元化,并向高水平发展,这也是中国经 济发展带来的必然趋势。 国外发达国家的模具厂大体分为独立的模具厂和隶属于一些大的集团公司的模具厂,一般规模都不大,但专业化程度高,技术水平高,生产效率极高。 国外模具企业一般不超过100人,多数在50人以下。在人员结 构上,设计、质量控制、营销人员超过30%,管理人员在5%以下。 年人均产值超过100万元人民币,最高能达到200多万元人民币。 国内模具企业中一些私营、合资企业人员结构和国外差不多,但一 些国企的人员结构还不尽合理,在年人均产值上差距还很大,多数 在10~20万元人民币,少数能达到40万元人民币。 国外模具企业对人员素质要求较高,技术人员一专多能,一般能独立完成从工艺到工装的设计;操作人员具备多种操作技能;营销人

关注聚氨酯 在所有人都在信心满满的认为中国聚氨酯行业进入快速发展阶段时,我们更加应该关注聚氨酯未来的发展方向,技术在哪里接受最困难的革新挑战,利益在哪里得到最大额度提升。2007年,乃至后数的几年内,我们的视角应该更多的停留在哪些领域,希望看过下面的文章,能够有所收获。 1、聚氨酯硬泡与建筑节能聚氨酯硬质 泡沫是目前所有的墙体保温材料中保温性能最好的隔热产品,也是世界上最具前瞻性的保温材料。建设部科技司已成立了聚氨酯建筑节约应用推广工作组,并于2006年10月10日在北京召开了“聚氨酯墙体节能应用技术国际交流会”。会议一致认为聚氨酯材料是目前国际上性能最好的保温材料,具有质量轻、保温、防潮、隔音、耐热、防震、耐腐蚀、容易与其他材料粘结、燃烧不产生熔滴等优异性能。目前,聚氨酯硬泡在我国主要应用在供热、制冷、造船、石油、化工、汽车、交通运输等行业,用在建筑墙体保温的份额还不足10%,欧美等发达国家在建筑保温材料中约49%为聚氨酯材料。随着国内建筑节能标准的进一步完善,围绕保温节能领域而开展一系列研究的机构和企业也逐步增加,硬质聚氨酯类产品将在建筑领域“大展宏图”。 2、聚氨酯轮胎聚氨酯弹性体一种既具有塑料的高硬度,又具有橡胶高弹性的高分子合成材料。基于优异的力学性能,从20 世纪60 年代开始就进行了聚氨酯弹性体在轮胎中的应用研究。特别是浇注型聚氨酯弹性体是目前最耐磨的弹性体,具有可着色、高耐切割性、吸振、减震、负重容量非常大以及优良的耐油及耐化学品等优点,而且对人体无毒害作用,又能完全生物降解,还不必添加炭黑和芳烃油,是制造轮胎胎面的理想材料。聚氨酯轮胎采用浇注工艺制造,其结构和目前生产的轮胎有很大区别。全聚氨酯充气轮胎是由胎体、带束层和胎面3 部分构成。部分聚氨酯充气轮胎有两种形式:一种是胎体为浇注的聚氨酯,而胎面则为制造普通轮胎用的橡胶;另一种是胎体为子午线胎体,而胎面则是聚氨酯。聚氨酯充气轮胎与普通钢丝子午线轮胎相比具有下列优点: (1) 耗油量平均低10%; (2)胎面磨耗低51%; (3) 重量轻30%; (4) 滚动阻力低35%以上;(5)均匀性更好,且不会出现胎面剥离现象。 PU轮胎有全PU轮(PP型)及橡胶外胎PU内胎(RP型)两种,适用各种电动助行车、轮椅、儿童手推车等等。产品优点︰吸震力佳、耐摩擦、不怕铁钉、不会泄气、不用补胎安全、省钱。但目前聚氨酯轮胎研究中仍然存在一些要解决的问题,即提高聚氨酯轮胎的牵引

中国聚氨酯发展概况 聚氨酯(PU)树脂是由异氰酸酯与多元醇反应制成的一种具有氨基甲酸酯链段重复结构单元的聚合物。PU制品分为泡沫制品和非泡沫制品两大类。泡沫制品有软质、硬质、半硬质泡沫;非泡沫制品包括涂料、胶粘剂、合成革、弹性体和弹性纤维(弹性纤维)等。聚氨酯材料性能优异,用途广泛,制品种类多,其中尤以聚氨酯泡沫塑料的用途最为广泛。目前,世界聚氨酯每年的总需求量为700多万吨,其中美国约250万吨,欧洲约220万吨,亚太地区约200万吨。据聚氨酯工业联合会分析,北美(美国和加拿大)2000年聚氨酯需求量比上年增长4.6%,美国为250万吨,加拿大为24.8万吨,墨西哥为12.6万吨。其中,弹性聚氨酯泡沫占聚氨酯需求量40%,其余为:硬性聚氨酯泡沫占26.5%,涂料占9.6%,弹性体占4%。2002年中国对聚氨酯制品的总需求为110万吨左右,而聚氨酯制品生产总量为55万~60万吨左右,仍然远远满足不了国内迅猛增加的需求。中国聚氨酯工业具有巨大的发展潜力。 (1)聚氨酯泡沫塑料。 中国聚氨酯泡沫塑料工业发展至今已有40余年,目前的年产量已达40万吨,占聚氨酯总产量的60%以上。其中软泡聚氨酯年产量为26万吨,硬泡聚氨酯为16万吨,软泡和半硬泡主要用于家具衬垫、装饰、车用垫材、地毯底衬、服装衬里、建筑吸音、体育垫材以及床垫和仪器包装等方面。聚氨酯硬泡主要用于冰箱、冷库行业作隔热保温材料,占硬泡总消费量的57.5%;用于石油输送管道、化工贮罐及工业设备的绝热占15%;用于建筑隔热、吸声、装饰材料及活动房等占10%;用于交通运输的绝热占10%;其它占7.5%。国内的聚氨酯泡沫塑料生产始于50年代末,到70年代中期,生产厂家仅有10余家,生产能力约1.5

模具技术的发展历程 模具工业是国民经济的基础产业,是“百业之母”,是永不衰亡的行业,模具工业的发展水平标志着一个国家工业水平及产品开发能力。 我国模具工业解放后从无到有,在经历了半个多世纪的发展,已有了较大的提高,发展速度十分迅速,目前已初具规模。近年来,对模具技术的探索和研究取得了可喜的成绩。我国模具设计与制造技术的发展经历了手工作坊制造阶段、工业化生产阶段和现代化生产阶段。伴随着计算机技术的快速发展,数字化、信息化模具CAD/CAE/CAM技术和数控加工机床已普遍采用,模具产业正处于高速发展阶段。 虽然我国模具技术水平正在逐步提高,但与工业较为先进的国家相比,仍存在较大的差距,纵观我国的模具工业,既有高速发展的良好势头,又存在模具品种少、精度低、结构欠合理、寿命短等一系列的不足,无法满足整个工业迅速发展的迫切要求。 模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力。随着我国加入WTO,我国模具工业的发展将面临新的机遇和挑战。 ?模具设计的分类 模具总体上可分为两大类:金属材料制件成形模具,如冲压模具、锻造模具、压铸模具、挤压模具、拉丝模具、粉末冶金模具等;非金属材料制件成形模具,如塑料注射,橡胶制件、玻璃制件和陶瓷制件成形模具等。模具的具体分类方法很多,如按模具结构形式分,冲压模具可分为简单模、连续模和复合模;注塑模具可分为单分型面和双分型面注塑模具等;按工艺性质分,冲压模具可分为冲孔模、落料模、拉深模、弯曲模;注 塑模具可分为压塑模、传递模、注射模等。除部分板料冲压以外,上述各种模具都属于型腔模,因为它们一般都是依靠三维模具型腔使材料成形的。 ?模具设计内容 模具设计是随工业产品零件的形状、尺寸与尺寸精度、表面质量要求以及成型工艺条件

高分子与工业 浅谈聚氨酯产业现状与发展趋势 张立新,张淑琴 (辽宁石化职业技术学院,锦州 121001;葫芦岛高新技术产业开发区,葫芦岛 125000) 摘要:聚氨酯材料是一类广泛应用的高分子材料,本文针对目前我国聚氨酯制品的广泛应用及其产业的迅 猛发展,预测了国内聚氨酯三大基础原料甲苯异氰酸酯(T DI)、二苯基甲烷二异氰酸酯(M DI)和聚醚多元醇 (PPG)的未来产能,同时从我国人口总量的优势、交通运输业的增长、建筑节能的新需求、休闲市场的新发展及 医用材料的应用等几个方面分析了未来拉动聚氨酯产业发展的几大因素,指出国内聚氨酯产业的发展趋势。 关键词:聚氨酯;异氰酸酯;聚醚多元醇;发展趋势 引言 聚氨酯(PU)是在分子主链上含有一NH COO一基团的高聚物聚氨基甲酸酯的简称。它通常由多元异氰酸酯和多元羟端基化合物通过逐步加成聚合反应而得到的。由于聚氨酯分子中具有强极性的氨基甲酸酯基团,其聚合物具有高强度、耐磨、耐非极性溶剂等特点,并且可以通过改变多羟化合物的结构、相对分子质量等,在很大的范围内来调节聚氨酯的性能,使之在交通、建筑、轻工、纺织、机电、航空、医疗卫生等领域得到了广泛应用。 聚氨酯(PU)制品可分为泡沫制品和非泡沫制品两大类。泡沫制品又有软质、硬质、半硬质泡沫之分;非泡沫制品主要包括涂料、胶粘剂、合成革、弹性体和弹性纤维(氨纶)等。其中聚氨酯泡沫塑料的相对密度小、强度较高、导热系数低、耐油、耐寒、防震和隔音,因而用途最为广泛。在我国,软质聚氨酯泡沫主要用于沙发、床垫、座垫、服装内衬等;硬质聚氨酯泡沫主要用于冰箱、冷藏库、设备、工业管道及建筑保温等;聚氨酯弹性体用于汽车零部件、纺织、建筑铺装、防水材料、鞋底、合成革及纤维等;聚氨酯涂料用于木器家具漆、地板漆、设备防腐漆及汽车修补漆等;聚氨酯胶粘剂应用于鞋类、复合薄膜、密封剂和通用粘接等[4]。近几年,随着我国聚氨酯产业的快速发展,聚氨酯的生产及应用已经具有相当的规模和一定的技术水平,中国已成为推动全球聚氨酯市场前进的主要动力。 1 聚氨酯(PU)工业现状 据相关资料统计,2005年全球聚氨酯产量为1375万吨,2000到2005年的年均增长率为6 7%,预计到2012年全球聚氨酯年产量将达到1870万吨,年均增长率为3 2%[1]。而中国是主要的产能增长区,据来自中国聚氨酯工业协会的数据显示,我国聚氨酯工业近几年取得了长足发展,聚氨酯制品的产量从2006年的300万吨增加到2008年的380万吨,年均增长率为13%,产值从650亿元增加到900亿元,预计2012年将达到430万吨。 我国聚氨酯(PU)工业起步于20世纪50年代末60年代初,之后的20年发展一直比较缓慢,其主要 收稿:2011-5-4;修回:2010-6-14; 作者简介:张立新,女,1968年生人,硕士,副教授,主要从事高分子材料合成与改性的研究与教学工作,E-ma il: zhang lix in19680505@https://www.doczj.com/doc/4c13366208.html,.

聚氨酯胶粘剂的优缺点及应用介绍 我国聚氨酯胶粘剂的研发起步于上世纪60年代。80年代以后,我国对水性聚氨酯的研究更为活跃,但与国外水性聚氨酯胶粘剂系列化大工业的水平相比仍处于开发阶段。90年代,各行各业引进了众多的生产线,一批三资企业相继建立,进口的产品迫切需要国产化。相关的科研院所和生产单位加大开发力度,新产品不断涌现。 聚氨酯胶粘剂是指在分子链中含有氨基甲酸酯基团或异氰酸酯基的胶粘剂。按反应组成分类按反应组成可分为多异氰酸酯胶黏剂、含异氰酸酯基的聚氨酯胶黏剂、含羟基聚氨酯胶黏剂和聚氨酯树脂胶黏剂。按用途与特性分类按用途与特性分类可分为通用型胶黏剂、食品包装用胶黏剂、鞋用胶黏剂、纸塑复合用胶黏剂、建筑用胶黏剂、结构用胶黏剂、超低温用胶黏剂、发泡型胶黏剂、厌氧型胶黏剂、导电性胶黏剂、热熔型胶黏剂、压敏型胶黏剂、封闭型胶黏剂、水性胶黏剂以及密封胶黏剂等。但无论是哪种聚氨酯胶粘剂,都是体系中的异氰酸酯基团与体系内或者体系外含活泼氢的物质发生反应,生成聚氨酯基团或者聚脲,从而使得体系强度大大提高而实现粘接的目的。 迄今为止,除了原有的胶种外,无溶剂聚氨酯结构胶、反应性聚氨酯热熔胶等国外有的胶种,现在我国基本都有。虽然我国聚氨酯工业已有相当规模,但与发达国家相比仍有很大差距,主要是产量不大,技术水平仍较低。聚氨酯胶粘剂究竟具有哪些特性?它又应用于哪些领域呢?今天就由洛阳天江化工新材料有限公司给大家做一些简单介绍吧! 一、聚氨酯胶粘剂的特性 1、粘结力强,初粘力大,适用范围广 由于聚氨酯胶粘剂分子链中的-NCO可以和多种含活泼氢的官能团反应,形成界面化学键结合,因此对多种材料具有极强的粘附性能。不仅可以粘结多孔性的材料,如泡沫塑料、陶瓷、木材、织物等,还可以粘接多种金属、无机材料、塑料、橡胶和皮革等,是一种适用范围很广的胶粘剂。 2、突出的耐低温性能 在极低的温度下,一般的高分子材料都转化为玻璃态而变脆,而聚氨酯胶粘剂即使在-250℃以下仍能保持较高的剥离强度,同时其剪切强度随着温度的降

改性水性聚氨酯及其粘接性能 综述了水性聚氨酯的改性方法,包括环氧树脂改性、丙烯酸酯改性、有机硅改性、有机氟改性、纳米材料改性、复合改性。比较了各种改性方法的优缺点,指出了水性聚氨酯胶粘剂所存在的问题,展望了水性聚氨酯胶粘剂改性发展趋势。 标签:水性聚氨酯(WPU);胶粘剂;改性 聚氨酯(PU)是在高分子链的主链上含有重复的氨基甲酸酯键结构单元(—NHCOO—)的高分子化合物,具有成膜强度高、柔韧性好、粘附力强,良好的耐磨、耐水、耐化学药品等优点,广泛应用于涂料、胶粘剂、油墨等领域[1~4]。随着环境保护压力的增大,溶剂型聚氨酯胶粘剂应用受到限制。WPU胶粘剂具有不燃、气味小、不污染环境、节能等优点[5~7],正面临前所未有的发展机遇。 1 水性聚氨酯改性 WPU主要是线性热塑性高分子,由于分子间缺乏交联,分子质量较低,所以WPU存在干燥速度慢、耐水耐溶剂性差和胶膜力学强度低等缺点[8,9]。为了改善WPU胶的综合性能,扩大应用领域,必须对其进行改性。 1.1 环氧树脂改性 环氧树脂具有一系列优良的性能[10]。用环氧树脂改性WPU可以形成各种性能新颖的材料。环氧树脂改性方式主要有3种:机械共混、接枝共聚和环氧开环共聚。 Fu等[11]以1,4-丁二醇(BDO)和二羟甲基丙酸(DMPA)为扩链剂,合成了环氧树脂改性WPU乳液。实验结果表明,当环氧树脂E20质量分数为8%时,改性乳液具有更好的综合性能,胶膜的机械性能和热稳定性更好。由此环氧树脂改性的WPU乳液制得的胶粘剂能够满足汽车内饰胶的需求。 Xi等[12]以甲苯二异氰酸酯(TDI)和聚丙烯乙二醇2000(PPG)为原料与环氧树脂反应制备互穿聚合物网络PU胶粘剂。考查了环氧树脂含量对PU胶的形态结构、导电性、热稳定性和粘接性能的影响。结果表明,环氧树脂能改善PU胶的形态结构,提高胶膜的热稳定性和粘接强度。 1.2 丙烯酸酯改性 利用丙烯酸酯改性聚氨酯乳液主要有物理共混和共聚改性2种方法。其中共聚乳液制备方法包括:①共混交联法,即PU乳液和PA乳液共混后,外加交联剂进行交联;②乳液共聚法[13],一般在聚氨酯链中引入不饱和双键,再利用双

中国铸造模具行业发展现状及趋势 本文在对国内外铸造模具企业进行对比后,着重研讨了铸造模具的设计、制造技术和铸造模具用材。文章最后部分展望了进展前景,指出中国铸造模具的进展空间还相当大,将有更多的模具企业走上专而精的道路。 “十五”期间中国铸造巿场出现良好趋势,2005年全国铸件总量达到1800万吨左右,球墨铸件在总产量中的比重提高到20%-25%,即320万- 400万吨;随着轿车产量的增加,有色铸造件产量接近200万吨;今后国际巿场需求也将保持高速增长态势,全球对中国铸件的年需求量约为4000万吨左右,其中球墨铸铁和有色合金铸件需求量增长迅速,铸造模具产值将超过百亿元人民币。 一、国内外铸造模具企业比较 全国铸造模具生产企业,大体能够分成以下几类:第一类为铸造模具专业厂(包括合资和独资企业),这些企业设备先进,技术优良,是铸造模具行业的主力;第二类是铸造专业厂的模具车间;第三类是近年来进展迅速的私营和民营模具厂,这类企业规模不大,数量众多,各有分工,协同作战,分布在江浙、广东一带,其中有些厂差不多具

备了一定的实力;第四类是兼做铸造模具的其他一些模具厂。总之,铸造模具生产企业呈多元化,并向高水平进展,这也是中国经济进展带来的必定趋势。 国外发达国家的模具厂大体分为独立的模具厂和隶属于一些大的集团公司的模具厂,一样规模都不大,但专业化程度高,技术水平高,生产效率极高。 国外模具企业一样不超过100人,多数在50人以下。在人员结构上,设计、质量操纵、营销人员超过30%,治理人员在5%以下。年人均产值超过100万元人民币,最高能达到200多万元人民币。国内模具企业中一些私营、合资企业人员结构和国外差不多,但一些国企的人员结构还不尽合理,在年人均产值上差距还专门大,多数在10~20万元人民币,少数能达到40万元人民币。 国外模具企业对人员素养要求较高,技术人员一专多能,一样能独立完成从工艺到工装的设计;操作人员具备多种操作技能;营销人员对模具的了解和把握专门深。国内模具企业分工较细,缺乏综合素养较高的人员。 国外模具企业CAD/CAM/CAE技术的应用比较广泛,逆向工程、快速原型制造铸造模具使用也比较多。国内模具企业中一些骨干厂家在这方面和国外差距差不多不大,有些差不多达到国外水平,但一些中小型模具企业与国外的差距依旧专门大。只是在模具材料方面,随着国外技术的引进和中国自身研发能力的提高,差距在逐步缩小。在模具的价格和制造周期上,国外模具价格一样是国内模具的5~

聚氨酯防水涂料优缺点与施工注意事项 日期:2014-06-12来源:南京家装网作者:胡小燕浏览次数:152 关键字: 聚氨酯防水涂料聚氨酯防水涂料优缺点聚氨酯防水涂料施工 【导读】:聚氨酯防水涂料是一种液态施工的单组分环保型防水涂料,是以进口聚氨酯预聚体为基本成份,无焦油和沥青等添加剂。它是空气中的湿气接触后固化,在基层表面形成一层坚固的坚韧的无接缝整体防膜,下面南京家装网?小编就像大家介绍一下它的优缺点和施工注意事项。 聚氨酯防水涂料是一种液态施工的单组分环保型防水涂料,是以进口聚氨酯预聚体为基本成份,无焦油和沥青等添加剂。它是空气中的湿气接触后固化,在基层表面形成一层坚固的坚韧的无接缝整体防膜,下面南京家装网小编就像大家介绍一下它的优缺点和施工注意事项。 聚氨酯防水涂料具有以下优点:涂膜的抗拉强度和撕裂强度高,弹性类似于橡胶的极佳力学性能;耐酸、耐碱、防霉,可以制成阻燃型涂料,而且适用温度范围广等优良的化学性能;与各种材料的粘结强度高,适应能力强;施工时,操作简便,对于大面积施工部位或复杂结构,可实现整体防水涂层。 聚氨酯防水涂料具有以下缺点:原材料为较昂贵的化工材料,故成本较高,售价较贵;施工过程中难以使涂膜厚度做到像高分子防水卷材那样均匀一致,为使防水涂膜的厚度比较均一,必须要求防水基层有较好的平滑度,并要加强施工技术管理,严格执行性施工操作规程;有一定的可燃性和毒性;双组分须在施工现场准确称量配合,搅拌均匀,不如其他单组分涂料使用方便;必须分层施工,上下覆盖,才能避免产生直通针眼气孔。

聚氨酯防水涂料施工注意事项 当涂料粘度过大,不便进行刮涂施工时,可加入少量的专用稀释剂进行稀释,以降低粘度,加入量不得大于乙料的10%。(注:用户若需稀释聚氨酯防水涂料,必须使用诚美涂料公司配套的稀释剂。若购买市场二甲苯、汽油等其它稀释剂,造成的质量问题,本公司概不负责。) 气孔、气泡:材料搅拌方式及搅拌时间未使材料拌合均匀;施工时应采用功率、转速不过高的搅拌器。另一个原因是基层处理不洁净,做涂膜前应仔细清理基层,不得有浮砂和灰尘,基层上更不应有孔隙,涂膜各层出现的气孔应按工艺要求处理,防止涂膜破坏造成渗漏。 起鼓:基层有起皮、起砂、开裂、不干燥,使涂膜粘结不良;基层施工应认真操作、养护,待基层干燥后,先涂底层涂料,固化后,再按防水层施工工艺逐层涂刷。 涂膜翘边:防水层的边沿、分项刷的搭接处,出现同基层剥离翘边现象。主要原因是基层不洁净或不干燥,收头操作不细致,密封不好,底层涂料粘结力不强等造成翘边。故基层要保证洁净、干燥,操作要细致。 破损:涂膜防水层分层施工过程中或全部涂膜施工完,未等涂膜固化就上人操作活动,或放置工具材料等,将涂膜碰坏。划伤。施工中应保护涂膜的完整。 施工时应注意防火,施工人员应采取防护措施,施工现场要求通风良好,以防溶剂中毒。 >>> 装修招标,省半年工资又省心

2018年全球聚氨酯行业发展现状分析,中国成聚氨酯行业主 要市场 全球聚氨酯发展历程 1937年德国Otto Bayer教授首先发现多异氰酸酯与多元醇化台物进行加聚反应可制得聚氨酯,并以此为基础进入工业化应用,英美等国1945-1947年从德国获得聚氨酯树脂的制造技术于1950年相继开始工业化。日本1955年从德国Bayer公司及美国DuPont公司引进聚氨酯工业化生产技术。20世纪50年代末我国聚氨酯工业开始起步,近l0多年发展较快。由于近十几年我国的国民经济高速发展,我国的聚氨酯行业,包括原料制备、基本制品和机械设备等,已具有相当的规模和世界前列的技术水平。 图表1:全球聚氨酯发展历程 资料来源:前瞻产业研究院整理 全球聚氨酯行业供给分析 1、产能产量分析 目前,全球聚氨酯市场产能已超过3000万吨,由于中国的聚氨酯行业发展较快,中国经济发展的国际影响力越来越大,中国在“十二五”期间将PU生产产能从700万吨扩至1000万吨,中国目前的经济战略也对聚氨酯市场需求起到

了刺激作用。 从生产规模来看,2010年,全球聚氨酯产品总产量约为1902万吨,到2016年全球聚氨酯产量增加至2339万吨,同比增长3.91%。2010-2016年,全球聚氨酯产量年复合增长率为4.53%,预计全球聚氨酯产品总产量将达到2425万吨。 图表2:2010-2017年全球聚氨酯产量增长情况(单位:万吨,%) 资料来源:前瞻产业研究院整理 2、产品供给结构分析 聚氨酯制品种类主要包括:泡沫塑料(软泡、硬泡、半硬泡)、弹性体(CPU、TPU、防水铺装材料)、纤维(氨纶)、革鞋树脂(合成革浆料、鞋底原液)、涂料、密封剂和胶粘剂等,其中泡沫塑料占比最大。软泡中以家具、床垫、汽车、地毯为主,硬泡以建筑保温和工业绝热市场为主。 在聚氨酯制品各细分产品中,泡沫塑料为其主要产品,占聚氨酯制品总量的54%左右,其中硬泡28%,软泡25%;革鞋树脂约占聚氨酯制品总量的15%;聚氨酯涂料约占16%;弹性体约占10%;氨纶约占2%;聚氨酯密封剂和胶粘剂约占4%。 图表3:全球聚氨酯产品结构图(单位:%)

随着社会的发展和技术的进步,新材料的应用越来越广泛,聚氨酯弹性体自从上世纪80年代初开始从军用转为军民两用,并以民用为主后,产品的品种牌号不断增加,生产规模日益扩大,在国民经济各部门及人们的衣食住行各方面所发挥的作用日趋重要。本文拟从实际应用的角度出发,谈谈聚氨酯弹性体的优缺点及其应用开发的现状和前景。 一、聚氨酯弹体的主要优点 1、性能的可调节范围大。多项物理机械性能指标均可通过对原材料的选择和配方的调整,在一定范围内变化,从而满足用户对制品性能的不同要求。譬如硬度,往往是用户对制品的一个重要指标,聚氨酯弹性体既可制成邵尔A硬度20左右的软质印刷胶辊,又可制成邵尔D硬度70以上的硬质轧钢胶辊,这是一般弹性体材料所难以做到的。聚氨酯弹性体是由许多柔性链段和刚性链段组成的极性高分子材料,随着刚性链段比例的提高和极性基团密度的增加,弹性体原强度和硬度会相应提高。 2、耐磨性能优越。特别是在有水、油等润湿介质存在的工作条件下,其耐磨性往往是普通橡胶材料的几倍到几十倍。金属材料如钢铁等虽然很坚硬,但并不一定耐磨,如黄河灌溉区的大型水泵,其过流部件金属口环和保护圈经过大量泥沙的冲刷,用不了几百小时就严重磨损漏水,而采用聚氨酯弹性体包覆的口环和保护圈则连续运行1800小进仍未磨损。其它如碾米用的砻谷机胶辊、选煤用的振动筛筛板、运动场的径赛跑道、吊车铲车用的动态油密封圈、电梯轮和旱冰鞋轮等等也都是聚氨酯弹性体的用武之地。在此需提到的一点是,要提高中低硬度聚氨酯弹性体制件的摩擦系数,改善在承载负荷下的耐磨性能,可在这类聚氨酯弹性体中添加少量二硫化铝、石墨或硅油等润滑剂。 3、加工方式多样,适用性广泛。聚氨酯弹性体既可跟通用橡胶一样采用塑炼、混炼、硫化工艺成型(指MPU);也可以制成液体橡胶,浇注模压成型或喷涂、灌封、离心成型(指CPU);还可以制成颗粒料,与普通塑料一样,用注射、挤出、压延、吹塑等工艺成型(指CPU)。模压或注射成型的制件,在一定的硬度范围内,还可以进行切割、修磨、钻孔等机械加工。加工的多样性,使聚氨酯弹性体的适用性十分广泛,应用领域不断扩大。 4、耐油、耐臭氧、耐老化、耐辐射、耐低温,透声性好,粘接力强,生物相容性和血液相容性优秀。这些优点正是聚氨酯弹性体在军工、航天、声学、生物学等领域获得广泛应用的原因。 二、酯氨酯弹性体的不足之处 但聚氨酯弹性体并非十全十美,它的主要缺点是: 1、内生热大,耐高温性能一般。正常使用温度范围是-40~120℃使用。若需在高频振荡条件或高温条件下长期作用,则必须在结构设计或配方上采取相应改性措施。 2、不耐强极性溶剂和强酸碱介质。在一定温度下,醇、酸、酮会使聚氨酯弹性体溶胀和降解,氯仿、二氯甲烷、二甲基甲酰胺、三氯乙烯等溶剂在常温下就会使聚氨酯弹性体溶胀。 三、聚氯酯弹性体的应用和开发

增塑剂优缺点的比较

几种常见增塑剂优缺点的比较 合成植物脂 优点:1.价格低,降低大量的生产成本;2.没有味道;3.不需要改变原有的工艺和配方,提高产品的增塑效果;4与PVC分子相容较好,有效抑制冒油;5增加产品的抗寒性,冬天正常使用;6.电绝缘性能较好。7.环保无毒!(通过SGS 机构REACH 标准138项认证) 缺点:1.比重大;2.颜色发黄。 二辛脂(DOP) 优点具有良好的综合性能,混合性能好,增塑效率高,所加工的塑料耐热和耐候性好,挥发性低,电绝缘性能好。 缺点:1.不环保;2.价格高。 二丁酯(DBP) 优点:相溶性好,柔软性好。 缺点:1.挥发性及水中溶解度较大;2.耐久性差;3.不环保。 环氧大豆油 优点:环境友好,热稳定性,光稳定性,耐溶剂性好,挥发性低。 缺点:容易冒油,在5度的时候容易凝固。 环氧脂肪酸甲酯 优点:提高制品的物理性能和延长老化时间,相溶性和分散性好,环保。 缺点:5度的时候会凝固,容易迁移。 乙酰柠檬酸三丁酯(ATBC) 优点:耐寒性和耐光性、耐水性好,无毒环保;耐久性和耐污染型号。 缺点:耐寒性不好,容易结晶;不易保存;价格昂贵。 氯化石蜡 优点:低挥发性,阻燃电绝缘性好。 缺点:不环保。 对苯二甲酸二辛脂(DOTP) 优点:具有耐热耐寒,难挥发,柔软性和电绝缘性能好,环保。 缺点:耐热老化性差,低温时变脆,耐磨性差,易老化。 邻苯二甲酸二异壬酯(DINP) 优点:与PVC相容性较好,即使大量使用也不户析出,,挥发性和迁移性均优于DOP,耐光、耐热、耐老化和电绝缘性能好。 DOP、ATBC替代品 品名:合成植物酯(可替代DOP、DBP、ATBC、DOTP等) 优势:价格低,增塑效果优异,不冒油,绝对环保! (通过SGS机构REACH 标准138项认证) 1.概述:

铸造技术的发展历程 Newmaker 人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。中国商朝的重875公斤的司母戊方鼎,战国时期的曾侯乙尊盘,西汉的透光镜,都是古代铸造的代表产品。早期的铸件大多是农业生产、宗教、生活等方面的工具或用具,艺术色彩浓厚。那时的铸造工艺是与制陶工艺并行发展的,受陶器的影响很大。中国在公元前513年,铸出了世界上最早见于文字记载的铸铁件晋国铸型鼎,重约270公斤。欧洲在公元八世纪前后也开始生产铸铁件。铸铁件的出现,扩大了铸件的应用范围。例如在15~17世纪,德、法等国先后敷设了不少向居民供饮用水的铸铁管道。18世纪的工业革命以后,蒸汽机、纺织机和铁路等工业兴起,铸件进入为大工业服务的新时期,铸造技术开始有了大的发展。 进入20世纪,铸造的发展速度很快,其重要因素之一是产品技术的进步,要求铸件各种机械物理性能更好,同时仍具有良好的机械加工性能;另一个原因是机械工业本身和其他工业如化工、仪表等的发展,给铸造业创造了有利的物质条件。如检测手段的发展,保证了铸件质量的提高和稳定,并给铸造理论的发展提供了条件;电子显微镜等的发明,帮助人们深入到金属的微观世界,探查金属结晶的奥秘,研究金属凝固的理论,指导铸造生产。在这一时期内开发出大量性能优越,品种丰富的新铸造金属材料,如球墨铸铁,能焊接的可锻铸铁,超低碳不锈钢,铝铜、铝硅、铝镁合金,钛基、镍基合金等,并发明了对灰铸铁进行孕育处理的新工艺,使铸件的适应性更为广泛。50年代以后,出现了湿砂高压造型,化学硬化砂造型和造芯,负压造型以及其他特种铸造、抛丸清理等新工艺,使铸件具有很高的形状、尺寸精度和良好的表面光洁度,铸造车间的劳动条件和环境卫生也大为改善。20世纪以来铸造业的重大进展中,灰铸铁的孕育处理和化学硬化砂造型这两项新工艺有着特殊的意义。这两项发明,冲破了延续几千年的传统方法,给铸造工艺开辟了新的领域,对提高铸件的竞争能力产生了重大的影响。 铸造一般按造型方法来分类,习惯上分为普通砂型铸造和特种铸造。普通砂型铸造包括湿砂型、干砂型、化学硬化砂型三类。特种铸造按造型材料的不同,又可分为两大类:一类以天然矿产砂石作为主要造型材料,如熔模铸造、壳型铸造、负压铸造、泥型铸造、实型铸造、陶瓷型铸造等;一类以金属作为主要铸型材料,如金属型铸造、离心铸造、连