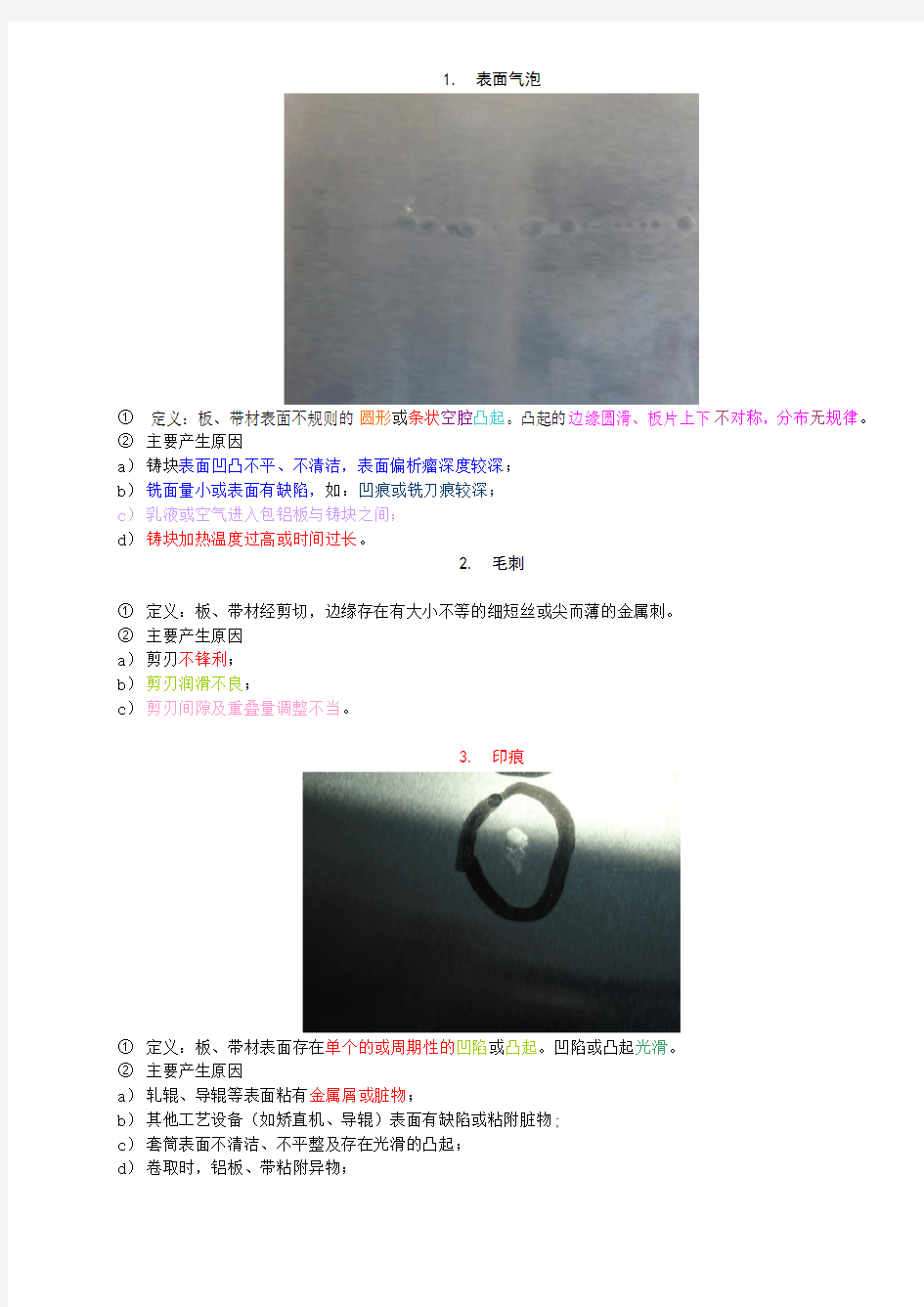

1.表面气泡

①定义:板、带材表面不规则的圆形或条状空腔凸起。凸起的边缘圆滑、板片上下不对称,分布无规律。

②主要产生原因

a)铸块表面凹凸不平、不清洁,表面偏析瘤深度较深;

b)铣面量小或表面有缺陷,如:凹痕或铣刀痕较深;

c)乳液或空气进入包铝板与铸块之间;

d)铸块加热温度过高或时间过长。

2.毛刺

①定义:板、带材经剪切,边缘存在有大小不等的细短丝或尖而薄的金属刺。

②主要产生原因

a)剪刃不锋利;

b)剪刃润滑不良;

c)剪刃间隙及重叠量调整不当。!!!

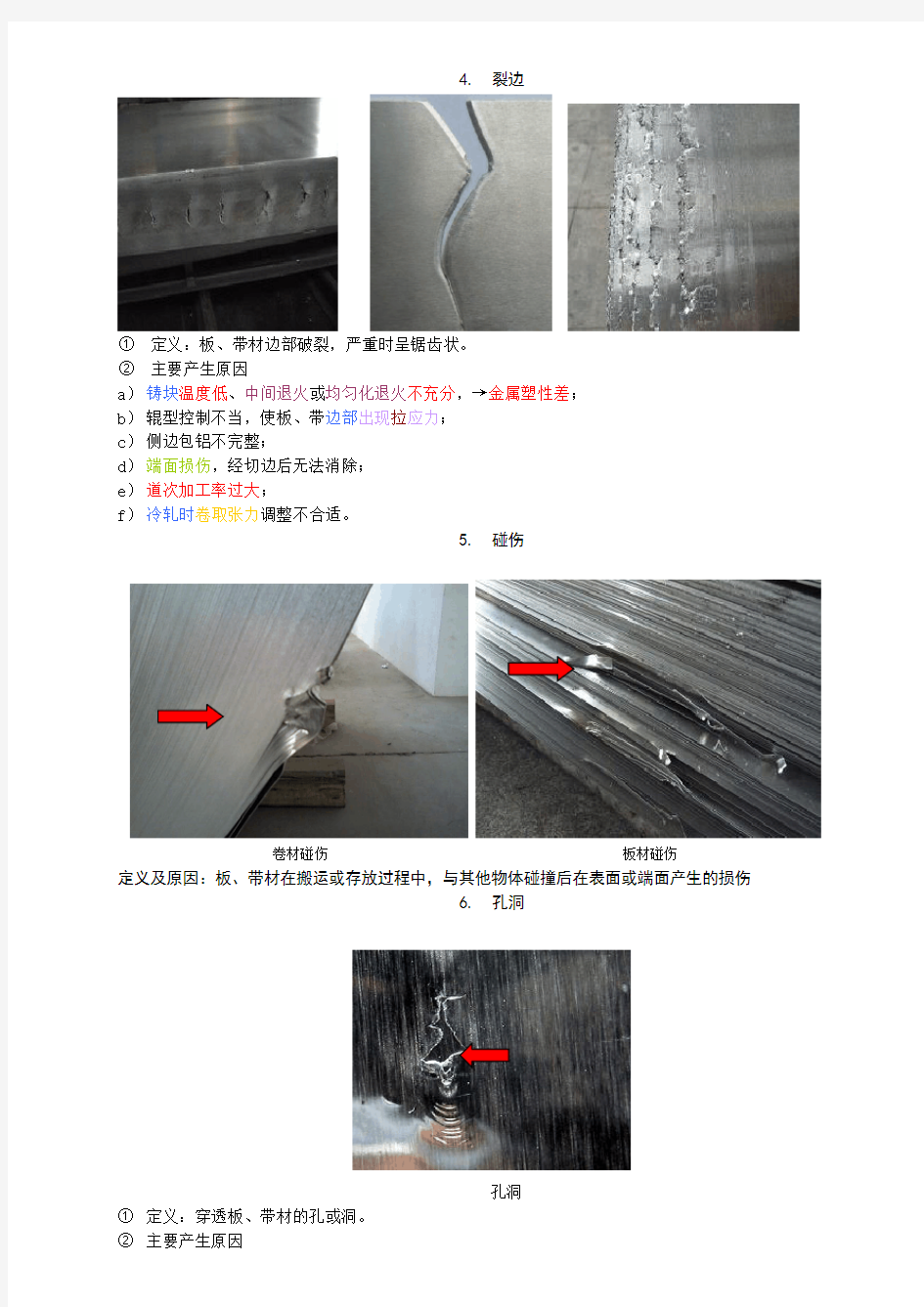

3.印痕

①定义:板、带材表面存在单个的或周期性的凹陷或凸起。凹陷或凸起光滑。

②主要产生原因

a)轧辊、导辊等表面粘有金属屑或脏物;

b)其他工艺设备(如矫直机、导辊)表面有缺陷或粘附脏物;

c)套筒表面不清洁、不平整及存在光滑的凸起;

d)卷取时,铝板、带粘附异物;

4.裂边

①定义:板、带材边部破裂,严重时呈锯齿状。

②主要产生原因

a)铸块温度低、中间退火或均匀化退火不充分,→金属塑性差;

b)辊型控制不当,使板、带边部出现拉应力;

c)侧边包铝不完整;

d)端面损伤,经切边后无法消除;

e)道次加工率过大;

f)冷轧时卷取张力调整不合适。

5.碰伤

卷材碰伤板材碰伤

定义及原因:板、带材在搬运或存放过程中,与其他物体碰撞后在表面或端面产生的损伤

6.孔洞

孔洞

①定义:穿透板、带材的孔或洞。

②主要产生原因

a)坯料轧制前存在夹渣、粘伤、压划、孔洞;

b)压入物经轧制后脱落。

7.非金属压入

①定义:压入板、带表面的非金属夹杂物。非金属压入物呈点状、长条状或不规则形状,颜色随压入物

不同而不同。

②主要产生原因

a)生产设备或环境不洁净;

b)轧制工艺润滑油不洁净;

c)坯料存在非金属异物;

d)板坯表面有擦划伤,油泥等非金属异物残留在凹陷处;

e)生产过程中,非金属异物掉落在板、带材表面。

8.金属压入

定义及原因:金属屑或金属碎片压入板、带材表面。压入物刮掉后呈大小不等的凹陷,破坏了板、带材表面的连续性。

9.折伤

定义及原因:板材弯折后产生的变形折痕。产生于薄板翻板、搬运或垛板时受力不平衡。

10.压折

①定义:压过的皱折,皱折与轧制方向成一定角度。压折处呈亮道花纹。

②主要产生原因

a)板材波浪过大,矫直过程压下量大、速度快;

b)轧制时送料不正,料进辊缝时不平;

c)冷轧时板带厚度不均匀,板形不良;

d)矫直机送料不正。

11.振纹

①定义:在板、带材表面周期性或连续地出现垂直于轧制方向的条纹。该条纹单条间平行分布,一般贯通带材整个宽度。

②产生于轧机、矫直机等设备在生产过程中振动。

12.粘伤

①因板间或带材卷层间粘连造成板、带表面呈点状、片状或条状的伤痕。粘伤产生时往往上下板片(或卷层)呈对称性,有时呈周期性。

②主要产生原因

a)热状态下板、带材承受局部压力;

b)冷轧卷取过程中张力过大,经退火产生;

c)热轧卷取时张力过大。

13.刀背印

定义及产生原因:剪切过程中剪刃与刀垫配合不好,在板、带材边部产生的明显、连续的线状痕迹。

14.擦划伤

14-1擦伤

①由于板带材层间存在杂物或铝粉与板面接触、物料间棱与面,或面与面接触后发生相对滑动或错动而

在板、带表面造成的成束(或组)分布的伤痕。

②主要产生原因:

a)板、带在加工生产过程中与导路、设备接触时产生摩擦;

b)卷材松卷或料卷卷取、开卷张力不当层与层之间产生错动;

c)精整验收或包装操作不当产生板间滑动;

14-2划伤

①因尖锐的物体(如板角、金属屑或设备上的尖锐物等)与板面接触,在相对滑动时所造成的呈单条状

分布的伤痕。

②主要产生原因

a)热轧机辊道、导板上粘铝;

b)冷轧机导板、压平辊等有突出的尖锐物;

c)精整时板角划伤板面;

d)包装时,异物划伤板面。

15.压过划痕

定义及产生原因:经轧辊压过的擦、划伤及粘铝等表面缺陷。

16.起皮

定义及产生原因:铸块表面平整度差或铣面不彻底或铸块加热时间长,表面严重氧化,造成板材表面的局部起层,成层较薄,破裂翻起。

17.黑条

①定义:板、带材表面沿轧制方向分布的黑色线条状缺陷。

②主要产生原因:

a)工艺润滑不良;

b)工艺润滑剂不干净;

c)板、带表面有擦划伤;

d)板、带通过的导路不干净;

e)铸轧带表面偏析或热轧用铸块铣面不彻底;

f)金属中有夹杂;

g)开坯轧制时,产生大量氧化铝粉,并压入金属,进一步轧制产生黑条。

18.油斑

①定义:残留在板、带上的油污,经退火后形成的淡黄色、棕色,黄褐色斑痕。

②主要产生原因

a)轧制油的理化指标不适宜;

b)冷轧吹扫不良,残留油过多,退火过程中,不能完全挥发;

c)机械润滑油等高粘度油滴在板、带表面,未清除干净。

19.油污

①板、带材表面的油性污渍。

②主要产生原因

a)板、带材表面残留的轧制油与灰尘、铝粉或杂物混合形成;

b)轧制油中混有高粘度润滑油;

c)剪切、矫直等过程中设备润滑油污染板带材。

20.腐蚀

①板、带材表面与周围介质接触,发生化学或电化学反应后在板、带表面产生局部破坏的现象。腐蚀板、带材表面失去金属光泽,严重时在表面产生灰白色的腐蚀产物。

②主要产生原因:

a)板、带生产、包装、贮存、运输不当,由于气候潮湿或水滴浸润表面;

b)工艺润滑剂中含有水份或呈碱性;

c)压缩空气及测厚仪含有水份。

21.乳液痕

①定义:板、带表面残留的呈乳白色或灰黑色点状、条状痕迹。

②主要产生原因

a)乳液没吹净;

b)乳液温度过高,乳液烧结在板面上。

22.明暗条纹

①定义:板、带材表面与轧制方向平行的明暗相间的条纹(如图31)。

②主要产生原因

a)铸锭表面质量差,热轧前未铣面;

b)工艺润滑不良;

c)轧辊上存在亮带;

d)板坯表面组织不均有粗大晶粒或偏析带;

e)先轧窄料后轧宽料。

23.贯穿气孔

定义及产生原因:板材表面呈现出一种表面及边缘圆滑的圆形或长条形的贯穿板材整个厚度的空腔凸起,具有对称性。这种凸起分布是无规则的。主要原因是铸锭质量不好,含氢量过高,有集中气孔。

24.松树枝状花纹

①定义:冷轧过程中产生的滑移线。板、带材表面呈现有规律的松树枝状花纹,有明显色差,但仍十分

光滑。

②主要产生原因:

a)工艺润滑不良;

b)冷轧时道次压下量过大;

c)冷轧时张力小,特别是后张力小。

25.复合层脱落

定义及产生原因:复合材料包铝层离开基体并脱落形成的不规则缺陷。主要原因是包铝层与基体金属之间有

异物,导致包铝层无法焊合,并进一步产生包铝层脱落。

26.压花

由于带材折皱、断带等原因导致轧辊辊面不规则色差在轧制过程中周期性地印到带材表面的色差现象。

27.波浪

①板、带材由于不均匀变形而形成的各种不同的不平整现象的总称。板、带边部产生的波浪称为边部波

浪,中间产生的波浪称为中间波浪,在中间和边部之间的既不在中间又不在两边的波浪称为二肋波浪,尺

寸较小且通常呈圆形的波浪称为碎浪。

②产生原因

a)辊缝调整不平衡,辊型控制不合理;

b)润滑冷却不均,使板、带变形不均;

c)道次压下量分配不合理;

d)来料板型不良;

e)卷取张力使用不均。

边部波浪和中间波浪示意图

二肋波浪和碎浪示意图

28.翘边

①定义:经轧制或剪切后,带材边部翘起。

②主要产生原因

a)轧制时压下量过大;

b)轧制时润滑油分布不均匀;

c)剪切时剪刃调整不当;

29.侧边弯曲

①定义:板、带的纵向侧边呈现向某一侧弯曲的非平直状态。

②主要产生原因

a)轧机两端压下量不一样;

b)轧机送料不正;

c)板、带来料两侧厚度不一致;

d)轧辊预热不良或乳液流量控制不当;

e)工艺润滑剂浓度过高,产生打滑;

f)剪切前带材存在波浪,经剪切后波浪展开。

30.塌卷

①卷芯严重变形,卷形不圆。

②主要产生原因:

a)卷曲过程中张力不当;

b)外力压迫;

c)卷芯强度低;

d)无卷芯卷材经退火产生。

31.错层

①带材端面层与层之间不规则错动,造成端面不平整。

②主要产生原因

a)坯料不平整;

b)轧机开卷、卷取张力控制不当;

c)压下量不均,套筒串动;

d)压平辊调整不当;

e)卷取过程中,对中系统异常;

f)辊系平行度不好。

32.塔形

①带卷层与层之间向一侧窜动形成塔状偏移。

②主要产生原因

a)来料板形不好,张力控制不当;

b)卷取对中调节控制系统异常;

c)卷取时带头粘结不牢。

33.松卷

①定义:卷取、开卷时层与层之间产生的松动,严重时波及整卷。

②主要产生原因:

a)卷取过程中张力不均或过小;

b)开卷时压辊压力太小;

c)钢带或卡子不牢固,吊运时产生。

34.燕窝

①带卷端面上产生局部“V”型缺陷。这种缺陷在带卷卷取过程中或卸卷后产生,有些待放置一段时间后才产生。

②主要产生原因:

a)带卷卷取过程中前后张力使用不当;

b)胀圈不圆或卷取时打底不圆,卸卷后由于应力不均匀分布而产生;

c)卷芯质量差。

第一章总则 ¢820ⅹ1600倾斜式双驱动轧机试车大纲适用于机列的空负荷式运转以及带负荷式生产空负荷式运转目的在于对新安装的设备在设计制造和安装方面的性能和质量作一次全面的检查和考验使设备操作手能更好的了解设备的性能确保设备的运转安全可靠使之达到预定指标带负荷试生产目的在于使设备在带负荷的条件下对设备的设计安装和综合性能进行一次综合考验使设备操作手能更好的了解设备的性能满足生产工艺的要求 第二章 一试运转前的准备工作 1 试车前所有参加人员必须对¢820ⅹ1600倾斜式双驱动轧机操作维护说明 书以及有关的机械电气液压图纸和铸轧工艺操作规程进行熟悉了解铸轧机构造和各部分的性能掌握操作程序和方法 2 确认机械液压电气部分安装全部完成无任何漏装现象 3 检查各齿轮箱液压系统油箱以及各执行件是否进行了加油 4 检查操作台各个操作手柄按钮是否搬动灵活控制部位是否正确控制度 是可靠 5 检查冷却系统的水压0.4—0.6Mpa 水温10——32° 6 检查供压缩空气的风压0.3-0.6mpa 7 检查电源是否已经通电 8 检查各部分装配零部件是否完好无损各连接部件是否紧固各种计量仪器 是否经过简练合格 二空负荷单体运转 铸轧机的空负荷试车步骤应遵循先单机后联机先无负荷后有负荷先辅机后主机的原则 1主机传动 要求达到轧辊升降速度平稳两辊的线速度要一致正反转切换顺利无明 显异常噪音电机冷却风机风量以及风向正常运转时间为4小时电机转 速为基速 2轧辊上下移动畅通无卡阻现象单侧压力调节方便无明显漏油保持时间为30分钟此次数为2次 3换辊系统 要求轧辊移动到位无卡组现象主传动座于轧辊付锁正常次数2次4火焰喷涂 上下喷枪运行平稳单双动可调速工作时间为连续运转30分钟次数2次5导出辊 运转灵活无卡组现象 6液压平动剪 剪刃向上移动到位自动复位正常平移灵活无卡组 7导板 导板抬起不得超过卷取机钳口落下不得触及地面连续动作5次8推料板

第一章铸轧的基本原理 第一节铸轧原理的简单介绍 连续铸轧工艺是液体铝连续通过旋转的结晶器(铸轧机)制成毛坯同时轧制成为板带的一种金属铸轧方法。 铝带坯连续铸轧工艺是八十年代从国外引进的一种先进的生产工艺连续铸轧即铸造和轧制的过程,通过供料嘴从铸轧辊的一侧源源不段地供应液体金属铝,经过铸轧辊的连续冷却,铸造,轧制,从铸轧辊的另一侧铸轧出铸轧板,同时进,出铸轧区的金属量始终保持平衡,使之达到连续铸轧的稳定过程,具体内容如下。 液体金属铝通过供料嘴进入到铸轧区时,立即与两个相转动的铸轧辊相遇,液体金属铝的热量不段从垂直于铸轧辊辊面的方向传递到铸轧辊中,使附着在铸轧辊表面的液体金属铝的温度急剧下降,因此,液体金属铝在铸轧辊表面被冷却、结晶,凝固。随着铸轧辊的不段转动,液体金属铝的热量继续向铸轧辊中传递,并不段被铸轧辊中的冷却水带走,晶体不段向液体中生长,凝固层随之增厚。液体金属铝与两个铸轧辊基本同时接触,同时结晶,其结晶过程和条件相同,形成凝固层的速度和厚度相同,当两侧凝固层厚度随着铸轧辊的转动逐渐增加,并在两个铸轧辊中心线以下相遇时,即完成了铸造过程,并随之受到这两个铸轧辊对其凝固组织的轧制作用,并给以一定的轧制加工率,使液体金属铝被铸造,轧制成铸轧板,这就是连续铸轧的基本原理。 第二节铸轧的工艺流程 铝水→静置保温炉→除气箱→过滤箱→供流系统→铸轧机→喷涂系统→剪床→卷取。 1.2.1 熔炼 铝锭装入圆炉中,加以高温融化,待熔融后有一定温度时在其中加入金属溶剂并搅拌,使金属溶剂达到一定的含量既可倒炉,将铝水倒到静置炉内。 1.2.2 保温 静置炉内的液态铝并不是马上就进入下一道工序需要一点点流过去,因此在静置炉内保温。 1.2.3 除气 铝水从静置炉流出在除气箱内除气保温,继续流往下一工序。除气箱有两个腔体,一个是除气用一个是加热或保温。 1.2.4 过滤 过滤是在过滤箱内完成的,过滤箱腔中安装有过滤片,有来过滤,此工序的质量直接关系铸轧板的质量,过滤彻底则无夹渣,不彻底则会有质量问题。

铝板带连续铸轧 铝博士网站https://www.doczj.com/doc/4b1221742.html, 液体铝连续通过旋转的结晶器制成毛坯同时轧制成为板带的一种金属铸轧方法(见连续铸轧)。轻合金连续铸造的工业性试验是20世纪30年代进行的。1955年美国制成第一台铝带坯连续铸轧机。后来出现了多种其他类型的连续铸轧机。与传统的铸锭热轧- 冷轧方法相比,连续铸轧法的主要优点是:能源消耗少、一般可节省40%左右,设备投资小,生产周期短,有利于回收废料,运输费用少等,使生产成本低得很多。缺点是产品的力学性能较差,质量不如传统方法生产的产品;铸轧品种少;每台机组产量小等。连续铸轧的产品主要用于食品、建筑、汽车等民用工业。连续铸轧大多使用工业纯铝和含镁量低的铝镁合金为原料,生产带坯厚度一般为6~10毫米,再经冷轧生产出成品板带及箔材。 连续铸轧工艺有多种类型。主要差别在于结晶方法不同和结晶器的构造不同,因此,辅助工序和设备结构也就不同。连续铸轧工艺是指液态金属在辊式结晶器中凝固并进行塑性加工(轧制);而连铸连轧工艺则是金属在结晶器中凝固后,在后续的轧机上进行轧制。但一般并不严格区分这两个名词,时有混同。典型的双辊倾斜侧注式工艺流程见图1[ 双辊倾斜侧注式连续铸轧工艺流程示意] 。液体金属由静止炉通过流槽进入可控制液面高度的前箱中。前箱底部设有联通横浇道,使液体金属经过分配器进入铸嘴,并使金属均匀分布成所要求的宽度。液体金属由铸嘴流出即与铸轧机冷却的辊面接触。开始结晶,同时发生15%左右变形,随后经过矫直,卷取成卷。图2[ 二辊铸轧金属铸轧区示意] 是二辊铸轧金属铸轧区示意图。铸轧时两辊之间有一个近似梯形的区间。在此区间要瞬时完成铸和轧两个过程,因此必须严格控制铸轧区长度、浇铸温度、冷却和铸造速度、结晶瞬间液体金属的供给量和液体金属的膨胀压力等工艺因