本技术涉及一种单分子检测的装置,其包括;一容器,所述容器包括一入口以及一出口;一分子载体,所述分子载体包括一基板以及设置于所述基板表面的金属层;一检测器;以及一控制电脑;其中,所述基板包括一基底以及多个设置于该基底表面的图案化的凸起,所述图案化的凸起包括多个凸条交叉设置形成网状结构,从而定义多个孔洞;所述金属层设置于所述图案化的凸起的表面。由于金属层设置在图案化的凸起的表面,而图案化的凸起包括多个凸条交叉设置形成网状结构,因此,在外界入射光电磁场的激发下,金属表面等离子体发生共振吸收,而交叉设置的凸条起到表面增强拉曼散射的作用,可提高SERS增强因子,增强拉曼散射。

技术要求

1.一种单分子检测的装置,其包括;

一容器,所述容器包括一入口以及一出口;

一设置于该容器中的分子载体,所述分子载体包括一基板以及设置于所述基板表面的金

属层;

一设置于该容器外部的检测器,所述检测器用于对该分子载体表面的待测物分子进行检测;以及

一与该检测器连接的控制电脑,所述控制电脑用于对检测结果进行分析;

所述基板包括一基底以及多个设置于该基底表面的图案化的凸起,所述图案化的凸起包括多个凸条交叉设置形成网状结构,从而定义多个孔洞;所述金属层设置于所述图案化的凸起的表面,其特征在于,所述分子载体进一步包括一设置于所述图案化的凸起的顶面和该金属层之间的碳纳米管复合结构。

2.如权利要求1所述的单分子检测的装置,其特征在于,所述多个凸条包括多个沿着第一方向延伸的第一凸条和沿着第二方向延伸的第二凸条,且所述第一方向和第二方向的夹角大于等于30度小于等于90度。

3.如权利要求2所述的单分子检测的装置,其特征在于,所述凸条的宽度为20纳米~150纳米,高度为50纳米~1000纳米,且相邻的两个平行凸条之间的间距为10纳米~300纳米。

4.如权利要求3所述的单分子检测的装置,其特征在于,所述凸条的宽度为20纳米~50纳米,高度为500纳米~1000纳米,且相邻的两个平行凸条之间的间距为10纳米~50纳米。

5.如权利要求1所述的单分子检测的装置,其特征在于,所述金属层为连续的层状结构,且设置于所述多个凸条表面以及凸条之间的孔洞内。

6.如权利要求1所述的单分子检测的装置,其特征在于,所述金属层为不连续的层状结构,且仅设置于所述凸条的侧壁和相邻凸条之间的基底表面。

7.如权利要求1所述的单分子检测的装置,其特征在于,所述金属层的材料为金、银、铂、铜、铁以及铝中的一种或多种。

8.如权利要求1所述的单分子检测的装置,其特征在于,所述碳纳米管复合结构与所述图案化的凸起的图案相同。

9.如权利要求8所述的单分子检测的装置,其特征在于,所述碳纳米管复合结构包括一碳纳米管结构以及一包覆于该碳纳米管结构表面的预制层,且该碳纳米管结构包括多个交叉设置的碳纳米管。

10.如权利要求9所述的单分子检测的装置,其特征在于,所述碳纳米管结构包括两个层叠且交叉设置的碳纳米管膜,所述碳纳米管膜中的碳纳米管通过范德华力首尾相连且沿同一方向排列;所述预制层的材料为金属、金属氧化物、金属硫化物、非金属氧化物、非金属碳化物以及非金属氮化物中一种或多种。

11.如权利要求1所述的单分子检测的装置,其特征在于,所述检测器为拉曼光谱仪。

12.一种采用如权利要求1至11中任意一项所述的单分子检测的装置进行单分子检测的方法,该方法包括以下步骤:

使待检测液体从入口通入,从出口流出,从而使得该分子载体的金属层远离基板的表面组装待测物分子;

所述检测器对该分子载体表面的待测液体进行检测,并将检测结果发送至所述控制电脑;以及

所述控制电脑对检测结果进行分析,从而实现对待测液体进行实时动态监测。

技术说明书

一种单分子检测装置以及单分子检测方法

技术领域

本技术涉及一种用于单分子检测的分子载体,其制备方法以及采用该载体检测单分子的方法。

背景技术

单分子检测(Single Molecule Detection,SMD)技术有别于一般的常规检测技术,观测到的是单个分子的个体行为,单分子检测技术在环境安全、生物技术、传感器、食品安全等领域应用广泛。单分子检测达到分子探测的极限,是人们长期以来追求的目标。与传统的分析方法相比,单分子检测法研究体系处于非平衡状态下的个体行为,或平衡状态下的波动行为,因此特别适合研究化学及生化反应动力学、生物分子的相互作用、结构与功能信息、重大疾病早期诊断、病理研究以及高通量药物筛选等。

目前,已知有许多方法用于单分子检测,而分子载体的结构对单分子检测技术发展以及及检测结果起着十分重要的影响作用。现有的多种单分子检测方法中,分子载体的结构将胶体银涂覆在玻璃表面,银颗粒通过胶体粘附于玻璃表面,然后将所述粘附有银颗粒的玻璃经过超声波洗涤,在玻璃表面形成分散的银颗粒,形成分子载体。然后将待测物分子设置于分子载体表面,通过拉曼检测系统向其分子载体上的待测物分子提供激光辐射。激光中的光子与待测物分子发生碰撞,从而改变光子的方向,产生拉曼散射。另外,光子与待测物分子发生能量交换,改变了光子的能量和频率,使该光子具有待测物分子的结构信息。通过传感器接收来自待测物分子的辐射信号,形成拉曼图谱,利用计算机对所述待测物分子进行分析。

然而,现有技术中,由于所述玻璃的表面为一平整的平面结构,产生的拉曼散射信号不够强,从而使所述单分子检测的分辨率低,不适用于低浓度及微量样品的检测,从而应用范围受到限制。

技术内容

有鉴于此,确有必要提供一种能提高单分子检测分辨率的单分子检测装置以及单分子检测方法。

一种单分子检测的装置,其包括;一容器,所述容器包括一入口以及一出口;一设置于该容器中的分子载体,所述分子载体包括一基板以及设置于所述基板表面的金属层;一设置于该容器外部的检测器,所述检测器用于对该分子载体表面的待测物分子进行检测;以及一与该检测器连接的控制电脑,所述控制电脑用于对检测结果进行分析;其中,所述基板包括一基底以及多个设置于该基底表面的图案化的凸起,所述图案化的凸起包括多个凸条交叉设置形成网状结构,从而定义多个孔洞;所述金属层设置于所述图案化的凸起的表面。

如上述单分子检测的装置,其中,所述多个凸条包括多个沿着第一方向延伸的第一凸条和沿着第二方向延伸的第二凸条,且所述第一方向和第二方向的夹角大于等于30度小于等于90度。

如上述单分子检测的装置,其中,所述凸条的宽度为20纳米~150纳米,高度为50纳米~1000纳米,且相邻的两个平行凸条之间的间距为10纳米~300纳米。

如上述单分子检测的装置,其中,所述凸条的宽度为20纳米~50纳米,高度为500纳米~1000纳米,且相邻的两个平行凸条之间的间距为10纳米~50纳米。

如上述单分子检测的装置,其中,所述金属层为连续的层状结构,且设置于所述多个凸条表面以及凸条之间的孔洞内。

如上述单分子检测的装置,其中,所述金属层为不连续的层状结构,且仅设置于所述凸条的侧壁和相邻凸条之间的基底表面。

如上述单分子检测的装置,其中,所述金属层的材料为金、银、铂、铜、铁以及铝中的一种或多种。

如上述单分子检测的装置,所述分子载体进一步包括一碳纳米管复合结构设置于所述图案化的凸起的顶面和该金属层之间,且所述碳纳米管复合结构与所述图案化的凸起的图案相同。

如上述单分子检测的装置,其中,所述碳纳米管复合结构包括一碳纳米管结构以及一包覆于该碳纳米管结构表面的预制层,且该碳纳米管结构包括多个交叉设置的碳纳米管。

如上述单分子检测的装置,其中,所述碳纳米管结构包括两个层叠且交叉设置的碳纳米管膜,所述碳纳米管膜中的碳纳米管通过范德华力首尾相连且沿同一方向排列;所述预制层的材料为金属、金属氧化物、金属硫化物、非金属氧化物、非金属碳化物以及非金属氮化物等中一种或多种。

如上述单分子检测的装置,其中,所述检测器为拉曼光谱仪。

一种采上述单分子检测装置进行单分子检测的方法,该方法包括以下步骤:使待检测液体从入口通入,从出口流出,从而使得该分子载体的金属层远离基板的表面组装待测物分子;所述检测器对该分子载体表面的待测液体进行检测,并将检测结果发送至所述控制电脑;以及所述控制电脑对检测结果进行分析,从而实现对待测液体进行实时动态监测。

相较于现有技术,本技术的单分子检测装置和方法具有以下有益效果:金属层设置在图案化的凸起的表面,而图案化的凸起包括多个凸条交叉设置形成网状结构,因此,在外界入射光电磁场的激发下,金属表面等离子体发生共振吸收,而交叉设置的凸条起到表面增强拉曼散射的作用,可提高SERS(Surface enhanced Raman scattering)增强因子,增强拉曼散射。

附图说明

图1为本技术第一实施例提供的分子载体的结构示意图。

图2为本技术第一实施例提供的分子载体沿Ⅱ-Ⅱ方向的剖视图。

图3为本技术第一实施例提供的分子载体的基板表面的扫描电镜照片。

图4为图3的扫描电镜照片的局部放大图。

图5为本技术第一实施例提供的分子载体的制备方法流程图。

图6图5的碳纳米管复合结构的沿线VI-VI的截面图。

图7为本技术第一实施例采用的碳纳米管拉膜的扫描电镜照片。

图8为本技术第一实施例采用的非扭转的碳纳米管线的扫描电镜照片。

图9为本技术第一实施例采用的扭转的碳纳米管线的扫描电镜照片。

图10为本技术第一实施例提供的碳纳米管复合结构的扫描电镜照片。

图11为本技术第一实施例提供的碳纳米管复合结构的包覆三氧化二铝层的单根碳纳米管的扫描电镜照片。

图12为本技术第一实施例制备的分子载体的顶面扫描电镜照片。

图13为本技术第一实施例制备的分子载体的截面扫描电镜照片。

图14为本技术第一实施例提供的单分子检测方法的流程图。

图15为本技术第一实施例提供的单分子检测方法检测若丹明分子的拉曼光谱检测结果。图16为本技术第二实施例提供的分子载体的结构示意图。

图17为本技术第二实施例提供的分子载体的制备方法流程图。

图18为本技术第三实施例提供的分子载体的结构示意图。

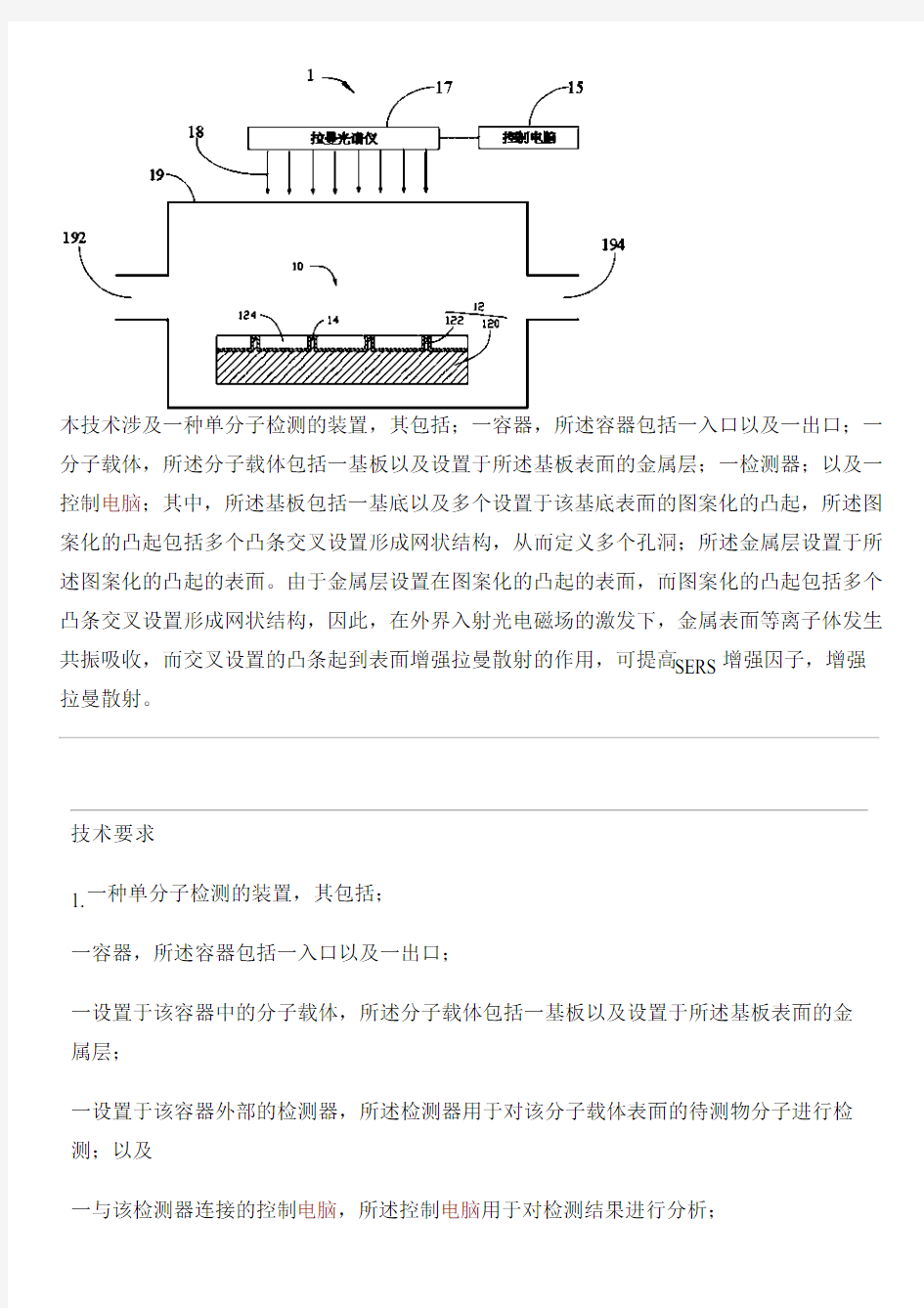

图19为本技术第四实施例提供的采用上述分子载体的单分子检测装置的结构示意图。主要元件符号说明

单分子检测装置 1

分子载体 10,

基板 12

基底 120

表面 121

图案化的凸起 122

孔洞 124

金属层 14

控制电脑 15

测物分子 16

拉曼光谱仪 17

拉曼光谱 18

容器 19

入口 192

出口 194

碳纳米管复合结构 110

碳纳米管结构 112

预制层 114

具体实施方式

下面将结合附图及具体实施例对本技术作进一步的详细说明。

请参阅图1至图4,本技术第一实施例提供一种用于单分子检测的分子载体10,所述分子载体10包括一基板12以及设置于所述基板12表面的金属层14。所述基板12包括一基底120以及多个设置于该基底120上的图案化的凸起122。所述图案化的凸起122包括多个凸条交叉设置形成网状结构,从而定义多个孔洞124。所述多个凸条的交叉处为一体结构。

所述基板12可以为绝缘基板或半导体基板。具体地,所述基板12的材料可以为硅、二氧化硅、氮化硅、石英、玻璃、氮化镓、砷化镓、蓝宝石、氧化铝或氧化镁等。所述基板12的形状不限,只需具有两个相对设置的表面即可。本实施例中,所述基板12的形状为一平板状。所述基板12的大小、厚度不限,可以根据实际单分子检测的需要选择。本实施例中,所述基板12为硅片。

所述基底120和凸条可以为相同材料的一体结构,也可以为不同材料多层结构。所述凸条可以设置于所述基底120的一个表面或分别设置于所述基底120相对的两个表面。本技术定义一部分沿着第一方向延伸的凸条为第一凸条,另一部分沿着第二方向延伸的凸条为第二凸条。所述第一方向和第二方向的夹角大于0度小于等于90度,优选地,大于等于30度。所述多个第一凸条基本平行,且所述多个第二凸条基本平行。本技术的凸条基本平行的特征是由于其制备方法中采用的碳纳米管掩模中碳纳米管的延伸方向基本平行的特征决定的。每个凸条的长度不限,宽度为20纳米~150纳米,高度为50纳米~1000纳米,平行且相邻的凸条之间的间距为10纳米~300纳米。因此,所述孔洞124的开口尺寸为10纳米~300纳米,深度为50纳米~1000纳米。优选地,每个凸条的宽度为20纳米~50纳米,高度为500纳米~1000纳米,间距为10纳米~50纳米。本实施例中,所述多个第一凸条垂直于多个第二凸条。所述凸条从所述基底120的一边延伸至另一边。

所述金属层14设置于所述多个凸条表面以及凸条之间的孔洞124内。所述金属层14可以为连续的层状结构,也可以为不连续的层状结构。所述金属层14可以为单层层状结构或多层层状结构。所述金属层14基本均匀沉积于凸条表面以及凸条之间的基底120的表面。所述孔洞124处形成一间隙(Gap),此处金属层14的表面存在表面等离子体共振,从而产生拉曼散射增强。所述金属层14的厚度为2纳米~200纳米,优选的,所述金属层14的厚度均一。所述金属层14的材料不限,可为金、银、铂、铜、铁或铝等金属。可以理解,所述金属层14的材料并不限于以上几种,任何常温下为固态的金属材料都可以。本实施例中,所述金属层14为厚度为20纳米的金。

请参阅图5以及图6,本技术第一实施例提供一种制备上述分子载体10的方法,其包括以下步骤:

步骤S10,提供一基板12;

步骤S20,提供一具有多个微孔116的碳纳米管复合结构110,该碳纳米管复合结构110包括一碳纳米管结构112以及一包覆于该碳纳米管结构112表面的预制层114,且该碳纳米管结构112包括多个交叉设置的碳纳米管;

步骤S30,将所述碳纳米管复合结构110设置于所述基板12的一表面121,从而使的所述基板12的表面121部分暴露;

步骤S40,以该碳纳米管复合结构110为掩模干法刻蚀所述基板12,从而的到一具有图案化的凸起122的基板12,且该图案化的凸起122包括多个交叉设置的凸条;

步骤S50,去除所述碳纳米管复合结构110;

步骤S60,在所述图案化的凸起122的表面沉积一金属层14。

在所述步骤S10中,所述基板12的材料不限,可为二氧化硅、氮化硅等材料形成的绝缘基板、金、铝、镍、铬、铜等材料形成的金属基板或者硅、氮化镓、砷化镓等材料形成的半导体基板,只要所述基板12在后续的刻蚀过程中,可被刻蚀即可。所述基板12的尺寸和厚度可以根据需要选择。本实施例中,所述基板12为一厚度为300微米的氮化镓。

在所述步骤S20中,所述碳纳米管结构112包括多个有序排列且交叉设置的碳纳米管从而形成多个微孔,所述预制层114包覆于该多个碳纳米管的表面。优选地,所述预制层114包覆于每个碳纳米管的整个表面。所述多个碳纳米管通过范德华力紧密连接从而使该碳纳米管结构112及碳纳米管复合结构110形成一自支撑结构。所谓自支撑结构是指该结构可以无需一支撑体而保持一特定的膜状结构。因而,所述碳纳米管复合结构110具有自支撑性而可部分悬空设置。所述碳纳米管包括单壁碳纳米管、双壁碳纳米管及多壁碳纳米管中的一种或多种。所述碳纳米管平行于所述碳纳米管结构112的表面。所述单壁碳纳米管的直径为0.5纳米~10纳米,双壁碳纳米管的直径为1.0纳米~15纳米,多壁碳纳米管的直径为1.5纳米~50纳米。所述碳纳米管的长度大于50微米。优选地,该碳纳米管的长度为200微米~900微米。

所述碳纳米管结构112包括至少一碳纳米管膜、至少一碳纳米管线或其组合。所述碳纳米管膜包括多个均匀分布的碳纳米管。该碳纳米管膜中的多个碳纳米管沿一个方向延伸,该多个碳纳米管组成多个碳纳米管束,所述碳纳米管的延伸方向平行于所述碳纳米管膜的表面。具体地,该碳纳米管膜可包括一碳纳米管拉膜。该碳纳米管线可以为一非扭转的碳纳米管线或扭转的碳纳米管线。当所述碳纳米管结构112包括多个碳纳米管线时,该多个碳纳米管线相互平行间隔且呈一定角度交叉排列而形成一层状的碳纳米管结构。该层状的碳纳米管结构包括多个微孔,该微孔为一贯穿该层状的碳纳米管结构的厚度方向的通孔。该微孔的尺寸为1纳米~0.5微米。

请参阅图7,具体地,该碳纳米管拉膜包括多个连续且定向排列的碳纳米管束。该多个碳纳米管束通过范德华力首尾相连。每一碳纳米管束包括多个相互平行的碳纳米管,该多个相互平行的碳纳米管通过范德华力紧密结合。该碳纳米管束的直径为10纳米~200纳米,优选的,10纳米~100纳米。该碳纳米管拉膜中的碳纳米管沿同一方向择优取向排列。所述碳纳米管拉膜包括多个微孔。该微孔为一贯穿该层状的碳纳米管结构的厚度方向的通孔。该微孔可为孔隙和/或间隙。当所述碳纳米管结构112仅包括单层碳纳米管拉膜时,该碳纳米管拉膜中相邻的碳纳米管片段之间具有间隙,其中,该间隙的尺寸为1纳米~0.5微米。可以理解,在由多层碳纳米管拉膜组成的碳纳米管结构112中,相邻两个碳纳米管拉膜中的碳纳米管的排列方向有一夹角α,且0°<α≤90°,从而使相邻两层碳纳米管拉膜中的碳纳米管相互交叉组成一网状结构,该网状结构包括多个孔隙,该多个孔隙均匀且规则分布于碳纳米管结构112中,其中,该孔隙直径为1纳米~0.5微米。所述碳纳米管拉膜的厚度为0.01微米~100微米。所述碳纳米管拉膜可以通过拉取一碳纳米管阵列直接获得。所述碳纳米管拉膜的结构及其制备方法请参见范守善等人于2007年2月9日申请的,于2010年5月26日公告的第CN101239712B号中国公告专利“碳纳米管薄膜结构及其制备方法”,申请人:清华大学,鸿富锦精密工业(深圳)有限公司。为节省篇幅,仅引用于此,但上述申请所有技术揭露也应视为本技术申请技术揭露的一部分。

请参阅图8,该非扭转的碳纳米管线包括多个沿该非扭转的碳纳米管线长度方向排列的碳纳米管。具体地,该非扭转的碳纳米管线包括多个碳纳米管片段,该多个碳纳米管片段通过范德华力首尾相连,每一碳纳米管片段包括多个相互平行并通过范德华力紧密结合的碳纳米管。该碳纳米管片段具有任意的长度、厚度、均匀性及形状。该非扭转的碳纳米管线长度不限,直径为0.5纳米~100微米。非扭转的碳纳米管线为将碳纳米管拉膜通过有机溶剂处理得到。具体地,将有机溶剂浸润所述碳纳米管拉膜的整个表面,在挥发性有机溶剂挥发时产生的表面张力的作用下,碳纳米管拉膜中的相互平行的多个碳纳米管通过范德华力紧密结合,从而使碳纳米管拉膜收缩为一非扭转的碳纳米管线。该有机溶剂为挥发性有机溶剂,如乙醇、甲醇、丙酮、二氯乙烷或氯仿,本实施例中采用乙醇。通过有机溶剂处理的非扭转的碳纳米管线与未经有机溶剂处理的碳纳米管膜相比,比表面积减小,粘性降低。

所述扭转的碳纳米管线为采用一机械力将所述碳纳米管拉膜两端沿相反方向扭转获得。请参阅图9,该扭转的碳纳米管线包括多个绕该扭转的碳纳米管线轴向螺旋排列的碳纳米管。具体地,该扭转的碳纳米管线包括多个碳纳米管片段,该多个碳纳米管片段通过范德华力首尾相连,每一碳纳米管片段包括多个相互平行并通过范德华力紧密结合的碳纳米管。该碳纳米管片段具有任意的长度、厚度、均匀性及形状。该扭转的碳纳米管线长度不限,直径为0.5纳米~100微米。进一步地,可采用一挥发性有机溶剂处理该扭转的碳纳米管线。在挥发性有机溶剂挥发时产生的表面张力的作用下,处理后的扭转的碳纳米管线中相邻的碳纳米管通过范德华力紧密结合,使扭转的碳纳米管线的比表面积减小,密度及强度增大。

所述碳纳米管线状结构及其制备方法请参见范守善等人于2002年9月16日申请的,于2008年8月20日公告的第CN100411979C号中国公告专利“一种碳纳米管绳及其制造方法”,申请人:清华大学,鸿富锦精密工业(深圳)有限公司,以及于2005年12月16日申请的,于2009年6月17日公告的第CN100500556C号中国公告专利申请“碳纳米管丝及其制作方法”,申请人:清华大学,鸿富锦精密工业(深圳)有限公司。为节省篇幅,仅引用于此,但上述申请所有技术揭露也应视为本技术申请技术揭露的一部分。

本实施例中,所述碳纳米管结构112为两层垂直交叉设置的碳纳米管拉膜,所述碳纳米管拉膜直接从生长好的碳纳米管阵列拉取得到,该碳纳米管结构112中的多个碳纳米管通过范德华力首尾相连且沿同一方向排列。

所述预制层114的材料可为金、镍、钛、铁、铝、钛、铬等金属、氧化铝、氧化镁、氧化锌、氧化铪等金属氧化物、或者金属硫化物等中的至少一种。可以理解,所述预制层114的材料不限于上述列举材料,还可以为二氧化硅等非金属氧化物、碳化硅等非金属碳化物或氮化硅等非金属氮化物等,只要可以物理性的沉积于所述碳纳米管结构112的表面,且在后续的刻蚀基板12过程中不被刻蚀即可。所述物理性的沉积是指所述预制层114不与所述碳纳米管结构112发生化学反应,而是通过范德华力与所述碳纳米管结构112紧密结合,并附于所述碳纳米管结构112中碳纳米管的表面。所述预制层114的厚度不限,可为3纳米~50纳米。为了得到纳米级尺寸的纳米线阵列105,以及避免所述所述碳纳米管结构112中的微孔过多的被所述预制层114覆盖,所述预制层114的厚度优选为3纳米~20纳米。所述碳纳米管复合结构110的微孔116孔径小于所述所述碳纳米管结构112中的微孔孔径。

所述碳纳米管复合结构110可以通过以下方法制备:首先,将所述碳纳米管结构112至少部分悬空设置;然后,在所述碳纳米管结构112表面沉积预制层114。

所述碳纳米管结构112具有相对的两个表面,所述碳纳米管结构112可通过一框架固定,位于框架内部的部分悬空设置,从而使得碳纳米管结构112充分暴露,以利于后续的在碳纳米管结构112相对的两个表面同时形成所述预制层114。所述框架为一中空的结构,具有一通孔。所述碳纳米管结构112的边缘可固定于所述框架中,位于中间的部分通过所述通孔暴露出来且悬空设置。通过所述框架,使得所述碳纳米管结构112的边缘能够牢固的固定,并保持位于通孔位置处的碳纳米管结构112充分暴露。本实施例中,所述框架为一“口”字形的边框,所述碳纳米管结构112的边缘通过所述边框固定。可以理解,所述碳纳米管结构112悬空设置的方式也可以为其他手段,比如金属网栅、具有中空结构的环状体等,只要实现使该碳纳米管结构112悬空即可。可通过电子束蒸镀法将所述预制层114沉积于所述碳纳米管结构112的表面。可以理解,所述沉积的方法不限于上述列举的方法,还可以为磁控溅射法、原子层沉积法等气相沉积法,只要保证所述预制层114在沉积的过程中不破坏所述碳纳米管结构112的形态和结构即可。

由于所述碳纳米管结构112悬空设置,因而所述碳纳米管结构112的两个表面均被所述预制层114覆盖。具体的,该预制层114包覆所述碳纳米管结构112中多个碳纳米管的至少部分表面。所述碳纳米管结构112包括多个微孔结构,可以理解,所述微孔结构中也可分布有所述预制层114。所述碳纳米管结构112中的碳纳米管与所述预制层114紧密结合,形成一整体的碳纳米管复合结构110。其中,所述碳纳米管结构112对所述预制层114起到支撑作用。所述碳纳米管复合结构110包括多个微孔116。所述微孔116为贯穿所述碳纳米管复合结构110的厚度方向的凹陷空间,该凹陷空间可为间隙或者微孔。

本实施例中,通过电子束蒸镀法在所述碳纳米管结构112的表面设置预制层114得到所述碳纳米管复合结构110,所述预制层114的材料为氧化铝,所述预制层114的厚度为5纳米。所述碳纳米管结构112中的每个碳纳米管被所述预制层114完全包覆。参见图10,为本实施例采用的碳纳米管复合结构110的扫描电镜照片。请参阅图11,为本实施例采用的碳纳米管复合结构110中包覆氧化铝层的单根碳纳米管的扫描电镜照片。

在所述步骤S30中,所述碳纳米管复合结构110可以直接设置于所述基板12的表面121。具体的,可先将所述框架和所述碳纳米管复合结构110一起转移至所述基板12的表面121,再移除所述框架。由于所述碳纳米管复合结构110具有多个微孔116,因而所述基板12的表面121部分通过该多个微孔116暴露出来。所述碳纳米管复合结构110与所述基板12的表面121之间并非完全紧密接触,部分的碳纳米管复合结构110与所述基板12的表面121之间可能存在空气。

将所述碳纳米管复合结构110设置于所述基板12的表面121之后,进一步还可以包括一通过溶剂对所述碳纳米管复合结构110进行处理,使所述碳纳米管复合结构110贴附在所述基板12的表面121的表面的步骤。当向所述碳纳米管复合结构110的表面滴加溶剂,所述溶剂会浸润所述碳纳米管复合结构110,软化所述碳纳米管复合结构110,并将所述碳纳米管复合结构110与所述基板12的表面121之间的空气排出。当所述溶剂被去除后,所述碳纳米管复合结构110与所述基板12的表面121的表面形成紧密的接触。所述溶剂可为水、有机溶剂等。所述有机溶剂为挥发性有机溶剂,如乙醇、甲醇、丙酮、二氯乙烷及氯仿。本实施例中,所述溶剂为乙醇,通过将所述乙醇滴加于所述碳纳米管复合结构110的表面,然后自然风干,使得所述碳纳米管复合结构110紧密贴附于所述基板12的表面121。

在所述步骤S40中,所述干法刻蚀是指通入一气体在电场作用下得到一等离子体,该等离子体可与被刻蚀物质发生反应而得到挥发性物质,比如:电感耦合等离子体刻蚀(ICPE)、反应性离子刻蚀(RIE)。本实施例中,通过电感耦合等离子体刻蚀法刻蚀所述被暴露的基板12的表面121。具体的,通过向一等离子体系统通入一气体,所述气体可以为氧气、氯气、氢气、氯气、氩气、四氟化碳等。所述气体不限于上述列举气体,只要该气体可与基板12发生反应即可。优选的,采用氯气和氩气的反应性离子刻蚀法刻蚀所述基板12,其中,所述等离子体系统的功率是20瓦~70瓦,氯气等离子体的通入速率为10标况毫升每分钟(standard-state cubic centimeter per minute,sccm),氩气等离子体的通入速率为

25sccm,形成的气压为6帕,刻蚀时间为10秒~60秒。通过反应性离子刻蚀法刻蚀被暴露的基板12的部分表面,由于等离子体充分与基板12反应,故,该过程反应时间短,效率较高。

在刻蚀所述基板12的过程中,所述刻蚀气体与被暴露的基板12的部分发生化学反应,而并不与所述碳纳米管复合结构110的预制层114发生化学反应或者与预制层114发生化学反应的速度和程度远远小于刻蚀气体与基板12发生的化学反应。即,所述碳纳米管复合结构110起到掩模的作用。所述刻蚀气体与基板12的材料以及预制层114的材料可参见下表1。

表1 刻蚀气体与基板的材料、预制层的材料的对应表

在刻蚀的过程中,由于选择的刻蚀气体与预制层114不发生化学反应,而是与基板12发生化学反应,因而被暴露的基板12的表面会逐渐被刻蚀,而该基板12被所述碳纳米管复合结构110覆盖的表面不会有变化。并且,由于所述碳纳米管复合结构110与所述基板12的表面紧密结合,因而该基板12被所述碳纳米管复合结构110覆盖的表面所形成的图形,与所述碳纳米管复合结构110悬空时向所述基板12的正向投影所形成的图形一致。即最后得到的图案化的凸起122的整体图案与所述碳纳米管复合结构110的整体图案基本相一致。

本实施例中,所述碳纳米管结构112采用采用多层交叉的碳纳米管拉膜时,通过改变相邻的碳纳米管拉膜的交叉角度可以得到具有不同图案的图案化的凸起122。当采用正向交叉的碳纳米管拉膜作为碳纳米管结构时,得到的所述图案化的凸起122包括多个沿两个垂直方向交叉排列的凸条。

所述图案化的凸起122的凸条为类条状或条状结构。所述凸条的宽度为20纳米~150纳米。在垂直于碳纳米管的延伸方向上相邻的两个宽度之间的间距为10纳米~300纳米。所述图案化的凸起122的凸条在垂直于所述基板12的表面的方向上的尺寸定义为凸条的高度。所述凸条的高度不限,可根据具体刻蚀的时间而定,可为50纳米~1000纳米。所述多个凸条相互垂直交叉分布呈一网状结构。参见图3-4,为本实施例制备的图案化的凸起122的扫面电镜照片。本实施例中,所述凸条的宽度为20纳米~50纳米,间距为10纳米~50纳米,高度为500纳米~1000纳米。

可以理解,由于所述碳纳米管复合结构110中的碳纳米管包覆预制层114之后复合结构的直径为几十纳米,间距为几十纳米,因此,制备得到的图案化的凸起122的凸条宽度和间距也均为几十纳米。因此,所述基板12表面的图案化的凸起122和多个孔洞124均为纳米结构。而且,相邻凸条的间距和相邻孔洞124的间距均为几十纳米,因此,大大提高了所述基板12表面的纳米结构的密度,从而提高了SERS增强因子,增强拉曼散射。例如,当相邻凸条的间距和相邻孔洞124的间距均为20纳米,在1微米的宽度范围内,所述凸条和孔洞124的数量均为50。而现有技术中,微结构的制备通常采用光刻技术,由于受到分别率限制,凸起和凹陷的纳米结构尺度难以全部控制在几十纳米范围内。

在所述步骤S50中,所述去除碳纳米管复合结构110的方法不限,可为超声法、撕除法、氧化法等。本实施例中,采用超声法去除所述碳纳米管复合结构110。具体的,将带有所述碳纳米管复合结构110的基板12置于一N-甲基吡咯烷酮的溶液中超声数分钟,由于N-甲基吡咯烷酮的极性较大,因而可容易的将所述碳纳米管复合结构110与基板12分离。

在所述步骤S60中,在所述图案化的凸起122的表面沉积金属层14的方法不限,可采用电子束蒸发、离子束溅射、原子层沉积、磁控溅射、蒸镀、化学气相沉积等方式。所述金属层14沉积在每个凸条的表面以及相邻凸条之间的基板12的表面。所述金属层14的厚度为2纳米~200纳米,所述金属层14的材料不限,可为金、银、铜、铁或铝等金属。本实施例中,在所述基板12表面垂直蒸镀20纳米厚度的金金属薄膜,从而将图案化的凸起122全部覆盖。请参阅图12,为本实施例制备的分子载体10的顶面扫描电镜照片。请参阅图13,为本实施例制备的分子载体10的截面扫描电镜照片。

请参阅图14,本技术第一实施例进一步提供一种应用所述分子载体10的单分子检测方法,所述检测方法主要包括以下步骤:

步骤(S11),提供一分子载体10,所述分子载体10包括一基板12以及设置于所述基板12表面的金属层14;所述基板12包括一基底120以及多个设置于该基底120上的图案化的凸起122;所述图案化的凸起122包括多个凸条交叉设置形成网状结构,从而定义多个孔洞124;

步骤(S12),在所述金属层14远离基板12的表面组装待测物分子16;

步骤(S13),利用检测器对组装在分子载体10上的所述待测物分子16进行检测。

所述步骤(S12)中,在所述金属层14远离基板12的表面组装待测物分子16的方法主要包括以下步骤:

步骤(S121),提供一待测物分子的溶液,所述待测物溶液的分子浓度可为10-7mmol/L~10-12mmol/L可根据实际需要制备,本实施例中所述分子浓度为10-10mmol/L;

步骤(S122),将所述形成有金属层14的分子载体10浸入待测物溶液中,浸泡时间可为2min ~60min,优选的为10min,使所述待测物分子均匀的分散于所述金属层14的表面;

步骤(S123),将所述分子载体10取出,用水或乙醇对所述分子载体进行冲洗5~15次,然后利用干燥装置如吹风机等将所述分子载体10吹干,使残留的水或乙醇蒸发,将所述待测物分子16组装在金属层14的表面。

所述步骤(S13)中,将所述组装有待测物分子16的分子载体10置于检测装置中,利用检测器如拉曼光谱仪对所述待测物分子进行检测。

本实施例中,所述将大约10-6g/100ml的若丹明(Rhodamine 6G)溶液滴在所述分子载体10的金属层14表面。采用拉曼光谱18照射所述组装有待测物分子16的分子载体10。所述拉曼光谱仪的检测参数为He-Ne:激发波长633纳米,激发时间20秒,设备功率为9.0mW,工作功率为0.5mW。图15为检测若丹明分子的拉曼光谱检测结果。

本技术提供的单分子检测方法,具有以下优点:金属层14设置在图案化的凸起122的表面,而图案化的凸起122包括多个凸条交叉设置形成网状结构,因此,在外界入射光电磁场的激发下,金属表面等离子体发生共振吸收,而交叉设置的凸条起到表面增强拉曼散射的作用,可提高SERS增强因子,增强拉曼散射。所述SERS增强因子与相邻凸条之间的间距相关,距离越小,SERS增强因子越大。所述SERS增强因子理论值可为105~1015,从而可以得到更好的单分子检测结果。本实施例中所述分子载体10的SERS增强因子大于1010。尤其,相邻凸条的间距和相邻孔洞124的间距均为几十纳米,因此,大大提高了所述基板12表面的纳米结构的密度,进一步提高了SERS增强因子,从而增强拉曼散射。

请参阅图16,本技术第二实施例提供一种用于单分子检测的分子载体10A,所述分子载体10A包括一基板12以及设置于所述基板12表面的金属层14。所述基板12包括一基底120以及多个设置于该基底120上的图案化的凸起122。所述图案化的凸起122包括多个凸条交叉设置形成网状结构,从而定义多个孔洞124。所述多个凸条的交叉处为一体结构。

本技术第二实施例提供的分子载体10A与第一实施例提供的分子载体10的结构基本相同,其区别在于,所述金属层14为不连续的结构。具体地,所述金属层14仅设置于所述凸条的侧壁和相邻凸条之间的基底120表面。即,所述金属层14仅设置于所述孔洞124的侧壁和底面上。所述金属层14也可以仅设置于所述孔洞124的底面上。

请参阅图17,本技术第二实施例提供一种制备上述分子载体10A的方法,其包括以下步骤:

步骤S10A,将所述碳纳米管复合结构110设置于所述基板12的一表面121,从而使的所述基板12的表面121部分暴露;

步骤S20A,以该碳纳米管复合结构110为掩模干法刻蚀所述基板12,从而的到一具有图案化的凸起122的基板12,且该图案化的凸起122包括多个交叉设置的凸条;

步骤S30A,在所述图案化的凸起122的表面沉积一金属层14,且该金属层14将所述图案化的凸起122和碳纳米管复合结构110全部覆盖;

步骤S40A,去除所述碳纳米管复合结构110。

本技术第二实施例提供的分子载体10A的制备方法与第一实施例提供的分子载体10的的制备方法基本相同,其区别在于,先在所述图案化的凸起122的表面沉积一金属层14,然后再去除所述碳纳米管复合结构110。步骤S30A中,该金属层14部分沉积在碳纳米管复合结构110表面,另一部分沉积在基板12表面的凸条侧面以及相邻凸条之间。步骤S40A中,沉积在碳纳米管复合结构110表面的部分金属层14随着该碳纳米管复合结构110一起去除,在基板12表面形成不连续的金属层14。本技术第二实施例的方法中,所述碳纳米管复合结构110既作为刻蚀基板12的掩模,又作为沉积金属层14的掩模,不仅节约了制备成本,而且提高了制备效率。

本技术第二实施例进一步提供一种应用所述分子载体10A的单分子检测方法。该方法与本技术第一实施例进一步提供一种应用所述分子载体10的单分子检测方法基本相同,其区别在于,采用的分子载体不同。

请参阅图18,本技术第三实施例提供一种用于单分子检测的分子载体10A,所述分子载体10B包括一基板12以及设置于所述基板12表面的碳纳米管复合结构110和金属层14。所述基板12包括一基底120以及多个设置于该基底120上的图案化的凸起122。所述图案化的凸起122包括多个凸条交叉设置形成网状结构,从而定义多个孔洞124。所述多个凸条的交叉处为一体结构。

本技术第时实施例提供的分子载体10B与第一实施例提供的分子载体10的结构基本相同,其区别在于,进一步包括一碳纳米管复合结构110设置于所述图案化的凸起122的顶面和该金属层14之间。所述金属层14将该图案化的凸起122和碳纳米管复合结构110全部覆盖。

本技术第三实施例进一步提供一种制备上述分子载体10B的方法。该方法与制备上述分子载体10A的方法基本相同,其区别在于,无需去除碳纳米管复合结构110的步骤S40A。

本技术第三实施例进一步提供一种应用所述分子载体10B的单分子检测方法。该方法与本技术第一实施例进一步提供一种应用所述分子载体10的单分子检测方法基本相同,其区别在于,采用的分子载体不同。

本技术第三实施例中的分子载体10B具有以下有益效果:首先,由于所述碳纳米管复合结构110设置于所述图案化的凸起122的顶面,因此,该碳纳米管复合结构110与所述图案化的凸起122分别形成两层图案相同的纳米结构。而且,所述碳纳米管复合结构110中的碳纳米管可以增加所述图案化的凸起122的顶面的不平整度,从而进一步提高SERS增强因子,增强拉曼散射。其次,由于所述碳纳米管复合结构110保留在所述图案化的凸起122的顶面,因此,减少了制备工艺中去除所述碳纳米管复合结构110的步骤,既简化工艺,降低成本,又减少了去除所述碳纳米管复合结构110对基板12带来的污染。

请参阅图19,本技术第四实施例提供一种采用上述分子载体10,10A,10B的单分子检测装置1以及采用该单分子检测装置1的单分子检测方法。本实施例仅以分子载体10为例说明。所述单分子检测装置1包括一容器19,一设置于该容器19中的分子载体10,一设置于该容器19外部的拉曼光谱仪17,以及一与该拉曼光谱仪17连接的控制电脑15。

所述容器19包括一入口192以及一出口194。所述容器19面向所述拉曼光谱仪17的侧壁上具有可以使拉曼光谱18透过的透明窗口。所述该分子载体10的图案化的凸起122的表面面向所述拉曼光谱仪17。可以理解,所述拉曼光谱仪17也可以为其它能够实现单分子检测的检测器。

所述单分子检测装置1使用时,使待检测液体从入口192通入,从出口194流出,从而使得该分子载体10的金属层14远离基板12的表面组装待测物分子。所述拉曼光谱仪17对分子载体10表面的待测液体进行检测,并将检测结果发送至所述控制电脑15。所述控制电

脑15对检测结果进行分析,从而实现对待测液体进行实时动态监测。

另外,本领域技术人员还可以在本技术精神内做其它变化,这些依据本技术精神所做的变化,都应包含在本技术所要求保护的范围内。