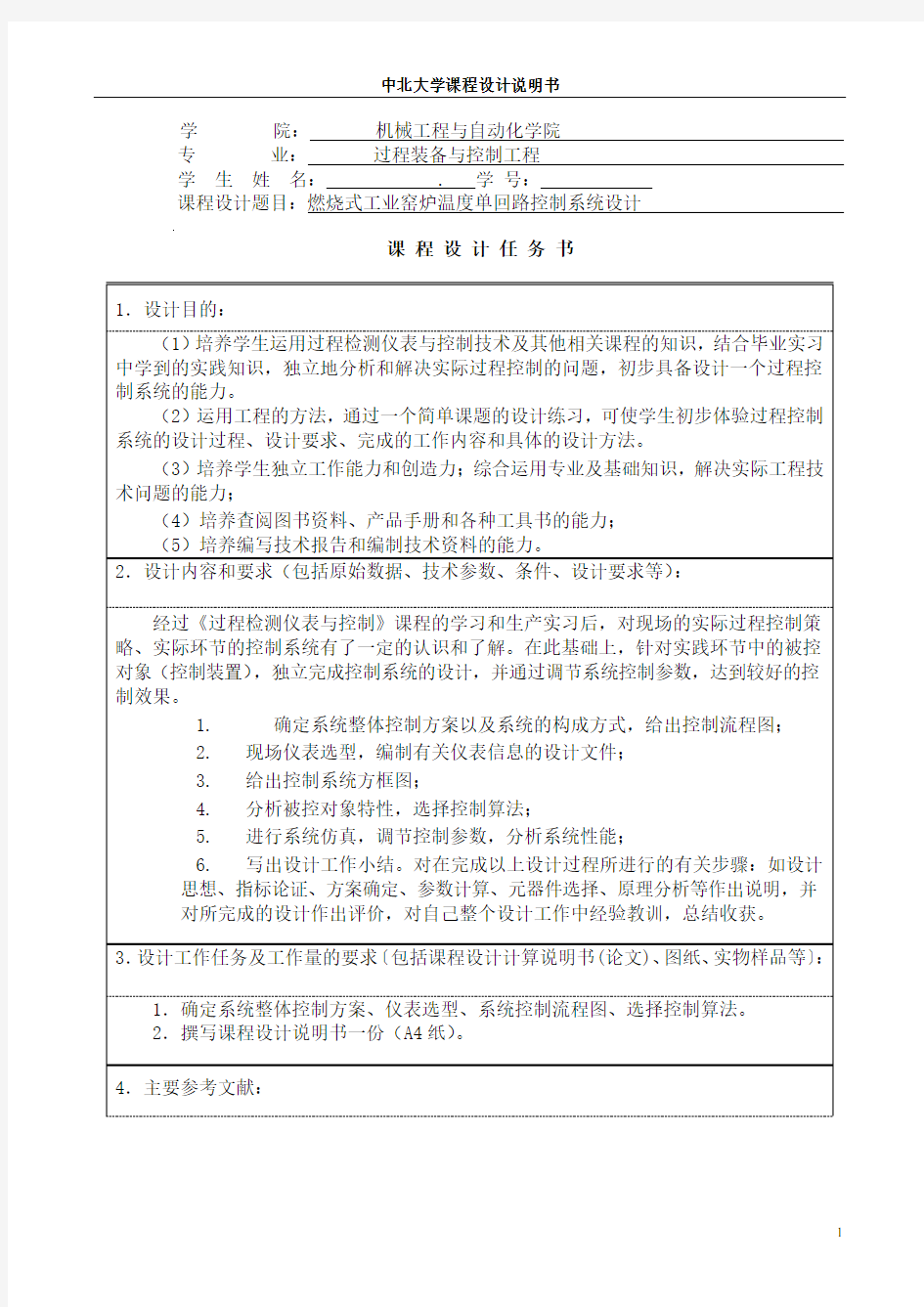

学院:机械工程与自动化学院

专业:过程装备与控制工程

学生姓名: . 学号:

课程设计题目:燃烧式工业窑炉温度单回路控制系统设计

课程设计任务书

目录

1 概述 (7)

2 被控对象特性的研究 (7)

2.1 被控变量的选择 (7)

2.2 操纵变量的选择 (7)

2.3 被控对象的数学描述 (7)

3 燃烧式工业窑炉温度控制原理及控制方案的确立 (10)

4 执行器的数学模型 (10)

5 检测变送器的数学模型 (10)

6 过程检测仪表的选用 (11)

6.1 测温元件及温度变送器 (11)

6.2 执行器 (11)

6.3 调节器 (12)

7 参数整定与实验仿真 (13)

8 课程设计总结 (16)

9 参考文献 (16)

1.概述

燃烧式工业窑炉是用耐火材料砌成的用以煅烧物料或烧成制品的设备,一般大型窑炉燃料多为重油,轻柴油或煤气、天然气。窑炉通常由窑室、燃烧设备、通风设备,输送设备等四部分组成。窑炉大致分为箱式、井式、梭式、网带式、回转式、窑车式、推板式隧道电阻炉、真空炉、气体保护炉、超高温管式推板炉(碳管炉)、钨钼粉焙烧炉、还原炉等各种高、中、低温工业窑炉,工作温度200~2500℃。可用于ZnO压敏电阻器、避雷器阀片、结构陶瓷、纺织陶瓷、PTC&NTC热敏电阻器、电子陶瓷滤波器、片式电容、瓷介电容、厚膜电路、片式电阻、磁性材料、粉末冶金、电子粉体、稀土化工、聚焦电位器、陶瓷基板、高铝陶瓷及其金属化,触头材料、硬质合金材料、钨钼材料等的烧成。

本次课程设计是要完成燃烧式工业窑炉温度定值控制系统的设计,采用的是单回路控制,单回路控制系统又称简单控制系统,是指由一个被控对象、一个检测元件及变送器、一个调节器和一个执行器所构成的闭合系统。

单回路控制系统的有如下特点:系统结构简单、易于分析设计,投资少、便于施工,并能满足一般生产过程的控制要求,因此在生产中得到广泛的应用。但单回路控制系统也有一些缺点,如系统适用于控制负荷变化较小的被控对象,如果负荷变化较大,无论选择哪种调节规律,简单控制系统都很难得到满意控制质量。

在本次课程设计中,为了简化系统模型、便于分析,采用如下假设:

1、燃料为天然气,被加热的介质为砖,砖的厚度为7厘米

2、窑炉为绝热炉,废渣不带走热量

3、空气供应充足,燃料在炉内能够充分燃烧

2.被控对象特性的研究

燃烧式工业窑炉是用耐火材料砌成的用以煅烧物料或烧成制品的设备,其工作原理为燃料进入炉内燃烧,其发出的热量一部分被被加热介质所吸收,另一部分用于维持炉内整个环境的温度。为了满足工艺的需要,必须使炉内温度维持在一定的范围内。影响炉内温度最主要的因素为燃料的进料流量,因此可以通过控制燃料的进料流量来控制炉内的温度。

2.1被控变量的选择

被控变量是生产过程中希望保持在定值获按一定规律变化的过程参数。在燃烧式工业窑炉温度控制系统中,我们希望炉内的温度保持在一定的范围内,因此可以把炉内的温度作为被控变量。

2.2操纵变量的选择

在控制系统中,用来克服干扰对被控变量的影响,实现控制作用的变量就是操纵变量。对于燃烧式工业窑炉,燃料的流量对炉内温度的影响最大,因此可以把燃料的流量作为操纵变量。

2.3被控对象的数学描述

对于燃烧式工业窑炉,其控制原理为通过控制燃料的进料流量来控制炉内的温度。

图1 燃烧式工业窑炉温度控制示意图

TT TC 燃料空气热电偶废气废渣TT TC 燃料空气热电偶废气

废渣

现假设空气充足,燃料能够充分燃烧,且窑炉是绝热的,没有热量损失,则燃料燃烧的热量一部分被被加热的介质所吸收,另一部分用于维持窑炉整个环境在一定的温度范围内,现假设窑炉内整个空气环境所拥有的热量为

Q,燃料的体积流量为

3

(/)V dm s ,燃料的燃烧值为R C ,空气的质量为K M ,空气的比热容为K C ,被加热介质的传热系数为H ,传热面积为

A ,炉内温度为θ,被加热物质和空气的原始温度为0θ。

根据热量关系,有

0d ()(1)

R Q

VC HA dt

θθ=--

其中0()K K Q M C θθ=-,则0()

K K dQ M C d dt dt

θθ-= 将上式带入(1)式,得到

00()

()K K R M C d VC HA dt θθθθ-=--

0()K K R M C d VC HA dt

θ

θθ=--

对上式进行增量化,则00θ?=,得到 K K R d M C VC HA dt θθ?=?-?

K K R d M C HA VC dt

θθ?+?=?

对上式进行拉普拉斯变换,得到

()()()K K R S S M C S HA V C θ+?=? 则

()()()(2)R

K K S S S C G V M C S HA

θ?==?+

现假设燃料为甲烷,被加热的物质为砖, 砖的厚度为0.07m ,长为0.2m ,宽为0.1m

甲烷的燃烧值R C 为3

36.22/KJ dm ,

空气的质量

33

1.205/3036.15K M kg m m kg =?= 空气的比热容为0.717/(*)KJ kg K ,

砖的传热系数为2

21.43310/(*)KW m K -?,

所有砖的传热面积为

2

30

70%(0.070.20.20.10.070.1)212300.070.20.1

A m =???+?+??=??

将以上数据带入(2)式,得到

()()() 2.061.471S S S G V S θ?==

?+

3.燃烧式工业窑炉温度控制原理及控制方案的确立

燃烧式工业炉的工作方式为:燃料进入炉内燃烧,其热量主要用于两部分,一部分用于被加热介质的吸收,另一部分用于维持炉内整个环境的温度。

影响炉内温度最主要的因素为燃料的进料流量,因此可以通过控制燃料的进料流量来控制炉内的温度。

控制方案采用单回路定值控制系统,其方框图如下:

图2 单回路定值控制系统方框图

从控制任务要求可知,燃烧式工业窑炉温度单回路控制系统是单点、恒值控制,控制范围和控制精度要求一般,功能上无特殊要求,采用广泛使用的PID 控制即可。

4.执行器的数学模型

对于电动执行器,由于选用的是直线型流量调节阀,输入与输出成线性关系,其增益为

3

3805/(204)v dm K dm mA mA

?==-

5.检测变送器的数学模型

调节器执行器被控对象检测变送器+-给定温度值甲烷流量炉内温度干

扰作用调节器执行器被控对象检测变送器+-给定温度值甲烷流量炉内温度干扰作用

选用热电偶温度检测变送器,对于热电偶温度一体化变送器,由于其输入与输出成线性关

系,所以其增益为(204)0.0133/1200T mA

K mA C C

?-==?? 1200

0.0133=116

T K ?=?

6.过程控制仪表的选用 6.1测温元件及变送器

根据生产实践和现场使用条件以及仪表的性能,我们选用普通热电偶测温仪表。热电偶温度仪表是基于热电效应原理制成的测温仪器,它由热电偶、电测仪表和连接导线组成,其核心元件是热电偶。热电偶温度计有以下特点: ①测温精度高,性能稳定;

②结构简单,易于制造,产品互换性好;

③将温度信号转换为电信号,便于信号远传和实现多点切换测量; ④测温范围广,可达-200~2000℃; ⑤形式多样,适用于多种测温条件;

在此,我们选用一体化温度变送器,Sure301系列热电偶、热电阻一体化温度变送器(以下简称温度变送器)是由温度传感器与信号转换器组成。

本产品经国家级仪器仪表防爆安全监督检验站测试合格,防爆合格证为GYB97142、GYB97143、GYB97144、GYB97145。广泛用于石油、化工、冶金、机械、煤炭、电站、船泊、国防等部门用来测量液体、气体和蒸汽 等介质的温度。 图3 热电偶温度检测变送器 ■热电偶测量范围:0~1200℃

■测量精度:热电阻为±0.2%;热电偶为±1%~±2%;冷端补偿为±2℃/60℃ ■温度漂移:±0.025%℃,年漂移<±0.5%

■供电电压:24VDC ±10%(4-20mA 电流型模块最低工作电压需要10V 余下供负载) ■负载能力:0-600欧姆(24V 电压时)电压变化影响<0.015%V ■环境湿度<85%,且无腐蚀性 6.2 执行器

执行器的作用是接受调节器送来的控制信号,自动的改变操纵量(在此为介质流量),达到对被控参数进行调节的目的。电动执行器由执行机构和调节机构(阀体)两部分组成。

考虑被调介质的工艺条件及流体特性来选择调节阀。可分为角行程(DKJ 型)和直行程(DKZ 型)两种,原理和电路原理完全相同,只是输出机械传动部分有所区别。按照特性不同,电动执行机构可分为比例式和积分式。根据实际情况和介质特性,我选用直行程(DKZ 型)比例式电动执行器,其输出直线位移与输入电流信号成正比。 标准技术参数

阀体型式:直通铸造球形阀 阀尺寸:DN20~200

额定压力:PN 16,PN40,PN63,PN100 连接形式:法兰(标准型)

密封面型式:PN16为突面

材料:阀体,阀内组件材料配套和工作温度范围参照ZMA|BM

压盖形式:压板式

填料:V型聚四氟乙烯填料,柔性石墨填料

垫片:型式,齿型和平型材料,F4|改性F4,不锈钢+石墨

结构形式:压力平衡型式

阀芯:柱塞型

套筒:金属密封,线性特性(LG)

执行机构

型式:电动(电子)式执行机构

381LSA|XA-08,381LSA|XA—20

阀作用:正在用

控制动作:比例控制

输入信号:4—20mADC(负载电阻500以下)

功耗:A型|50VA,B型|150VA,C型|220VA

保护等级:IP55

出线连接:普通S型G1|2,防爆X型G3|4

环境温度:无空间加热器-10~60

有空间加热器--35~60

防爆X型 -10~40 图4 电动执行器环境温度:普通S型95%以下

防爆X型45~85%

防爆等级:ExdllBT4

过载保护:A、B型任选,C型必配

手动装置:带手柄

6.3 调节器

调节器又称控制器,是构成自动控制系统的核心仪表,其作用是将参数测量值和规定的参数值相比较后,得出被调量的偏差,再根据一定的调节规律产生输出信号,从而推动执行器工作,对生产过程进行自动调节。

目前在中国工业上广泛应用的DDZ-Ⅲ型电动调节仪表具有良好的性能,且采取安全火花

型防爆措施,具有先进可靠的防爆结构。我选用DTZ-2100型全刻度指示调节器。

7.参数整定与实验仿真

图5 实验连接图

于本次设计控制的是窑炉内的温度,所以初步选择4K =,=60s I T ,0s D T =

经过实验仿真,得到如下响应曲线:

图6 实验响应曲线图

当4K

=,=10s I T ,0s D T =时

图7 实验响应曲线图

当5K

=,=10s I T ,0s D T =时

图8 实验响应曲线图

当4K

=,=100s I T ,0s D T =时,

图9 实验响应曲线图

经过比较,得到当4K

=,=10s I T ,0s D T =时,能得到理想的响应曲线。

8.课程设计总结

本次课程设计通过对燃烧式工业窑炉工作原理的分析,结合题目的要求,即采用单回路控制系统对炉内的温度进行定制控制,决定选用炉内的温度作为被控变量,选用燃料的进料流量作为操作变量,通过对系统的分析,建立了被控对象的数学模型,然后选用合适的检测变送器和执行器、调节器,调节规律采用PID 调节,其参数通过经验试凑法来进行整定,然后运用matlab 软件进行仿真,再修改调节器的参数,得到理想的响应曲线。

通过本次课程设计,我对单回路控制系统有了进一步的了解,学会了如何选择被控变量、如何选择操纵变量,能够对简单的被控对象建立相应的数学模型,加深了对PID 调节规律的理解,学会了如何整定PID 调节参数,能够初步对检测变送器、执行器进行选型,同时也加强了对matlab 软件的运用能力。 9、参考文献

[1]《过程装备控制技术及其应用》 王毅 张早校主编 化学工业出版社 [2]《自动控制原理》 胡寿松 主编 科学出版社 [3]《过程装备成套技术设计指南工程》 黄振仁 主编 化学工业出版社

[4]《过程控制工程》 梁昭峰 李兵 裴旭东 主编 北京理工大学出版社 [5]《工业窑炉节能技术》 王学涛 主编 化学工业出版社

第1章 精馏概述 1.1精馏原理以及工业流程 精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。连续精馏的流程装置如下图所示,其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。 图1.1连续精馏装置工艺流程图 1.2精馏塔的特性 精馏塔的特性分为静态特性和动态特性,以二元简单精馏过程为例,说明精馏塔的基本关系。 1.2.1精馏塔的静态特性 一个精馏塔,进料与出料应保持物料平衡,即总物料量以及任一组分都符合物料平衡关系。图1.1所示的精馏过程,其物料平衡关系为: 总物料平衡 B D F += (1.2-1)

轻组分平衡 B D f x B x D z F ?+?=? (1.2-2) 由式(6.2-1)和(6.2-2)联立可得: B B f D x x z D F x +-= )( B D f D x x z x F D --= (1.2-3) 式中 F 、D 、B ——分别为进料、顶馏出液和底馏出液流量; f z 、D x 、B x ——分别为进料、顶馏出液和底馏出液中轻组分含量。 从上述关系可看出:当F D 增加时将引起顶、底馏出液中轻组分含量减少,即D x 、B x 下降。而当F B 增加时将引起顶、底馏出液中轻组分含量增加。即D x 、B x 上升。 然而,在F D (或F B )一定,且f z 一定的条件下并不能完全确定D x 、B x 的数值,只能确定D x 与B x 之间的比例关系,也就是一个方程只能确定一个未知数。要确定D x 与B x 两个因数,必须建立另一个关系式:能量平衡关系。 在建立能量平衡关系时,首先要了解一个分离度的概念。所谓分离度s 可用下式表示: )1() 1(D B B D x x x x s --= (1.2-4) 从上式可见:随着分离度s 的增大,而B x 减小,说明塔系统的分离效果增大。影响分离度s 的因素很多,诸如平均挥发度、理论塔板数、塔板效率、进料组分、进料板位置以及塔内上升蒸汽量V 和进料量F 的比值等。对于一个既定的塔来说: ) (F V f s ≈ (1.2-5) 式(6.2-6)的函数关系也可用一近似式表示: β =F V In )1()1(D B B D x x x x -- (1.2-6) 式中β为塔的特性因子。 由式(2.2-6)、(2.2-7)可以看出,随着F V 增加,s 值提高。也就是D x 增加,B x 下降,分离效果提高了。由于V 是由再沸器施加热量来提高的,所以该式实际是表示塔的能量对产品成分的影响,故称

单回路控制系统整定实验报告 一、实验目的 (1)掌握动态模型的创建方法.。 (2)掌握单回路控制系统的理论整定方法和工程整定方法。 (3)了解调节器参数对控制品质的影响。 二、实验仪器 计算机一台 三、实验步骤 (1)启动计算机,运行MATLAB应用程序。 (2)在MATLAB命令窗口输入Smulink,启动Simulink。 (3)在Simulink库浏览窗口中,单击工具栏中的新建窗口快捷按钮或在Simulink库窗口中选择菜单命令File→New→Modeel,打开一个标题为“Untitled”的空白模型编辑窗口。 (4)用鼠标双击信号源模块库(Source)图标,打开信号源模块库,将光标移动到阶跃信号模块(Step)的图标上,按住鼠标左键,将其拖放到空白模型编辑窗口中。用鼠标双击附加模块库(Simulink Extra)图标,打开A到底提哦哪里Liner模块库,将光标移到PID Controller 图标上,按住鼠标左键,将其拖放到空白模块编辑窗口中。 (5)用同样的方法从连续系统模块库(Continuous)、接受模块库(Sinks)和数学运算模块库(Math Operations)中把传递函数模块(Transfer Fcn)、示波器模块(Scope)和加法器模块(Sum)拖放到空白模型编辑

窗口中。 (6)用鼠标单击一个模块的输出端口并用鼠标拖放到另一模块的输入端口,完成模块间的连接,如图1,图二。 图1 图二 (7)构造图1所示的单回路反馈系统的仿真模型。其中控制对象由子系统创建,如图2。 (8)设调节器为比例调节器,对象传递函数为: 0(1) n K T s (其中:0K =1,0T =10,n=4) ,用广义频率特性法按衰减率0.75计算调节器的参数;

工业过程控制课程设计任务书

引言 温度控制,在工业自动化控制中占有非常重要的地位。单片机系统的开发应用给现代工业测控领域带来了一次新的技术革命,自动化、智能化均离不开单片机的应用。将单片机控制方法运用到温度控制系统中,可以克服温度控制系统中存在的严重滞后现象,同时在提高采样频率的基础上可以很大程度的提高控制效果和控制精度。 温度的控制问题是一个工业生产中经常会遇到的问题。本文以它为例进行介绍,希望能收到举一反三和触类旁通的效果。 现代自动控制越来越朝着智能化发展,在很多自动控制系统中都用到了工控机,小型机、甚至是巨型机处理机等,当然这些处理机有一个很大的特点,那就是很高的运行速度,很大的内存,大量的数据存储器。但随之而来的是巨额的成本。在很多的小型系统中,处理机的成本占系统成本的比例高达20%,而对于这些小型的系统来说,配置一个如此高速的处理机没有任何必要,因为这些小系统追求经济效益,而不是最在乎系统的快速性,所以用成本低廉的单片机控制小型的,而又不是很复杂,不需要大量复杂运算的系统中是非常适合的。 随着电子技术以及应用需求的发展,单片机技术得到了迅速的发展,在高集成度,高速度,低功耗以及高性能方面取得了很大的进展。伴随着科学技术的发展,电子技术有了更高的飞跃,我们现在完全可以运用单片机和电子温度传感器对某处进行温度检测,而且我们可以很容易地做到多点的温度检测,如果对此原理图稍加改进,我们还可以进行不同地点的实时温度检测和控制。 1设计目的 运用组态软件“组态王King View6.05”,结合工业过程实验室已有设备,按照定值系统的控制要求,应用PID算法,自行设计,构成单回路温度控制系统,并整定现相关的PID参数以使系统稳定运行,最终得到一个具有较美观组态画面和较完善组态控制程序的温度单回路控制系统。

精馏原理以及工业流程 精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。连续精馏的流程装置如下图所示,其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。 图连续精馏装置工艺流程图 精馏塔的特性 精馏塔的特性分为静态特性和动态特性,以二元简单精馏过程为例,说明精馏塔的基本关系。 1.2.1精馏塔的静态特性 一个精馏塔,进料与出料应保持物料平衡,即总物料量以及任一组分都符合物料平衡关系。图所示的精馏过程,其物料平衡关系为: 总物料平衡 B D F += () 轻组分平衡 B D f x B x D z F ?+?=? ()

由式()和()联立可得: B B f D x x z D F x +-= )( B D f D x x z x F D --= () 式中 F 、D 、B ——分别为进料、顶馏出液和底馏出液流量; f z 、D x 、B x ——分别为进料、顶馏出液和底馏出液中轻组分含量。 从上述关系可看出:当F D 增加时将引起顶、底馏出液中轻组分含量减少,即D x 、B x 下降。而当F B 增加时将引起顶、底馏出液中轻组分含量增加。即D x 、B x 上升。 然而,在F D (或F B )一定,且f z 一定的条件下并不能完全确定D x 、B x 的数值,只能确定D x 与B x 之间的比例关系,也就是一个方程只能确定一个未知数。要确定D x 与B x 两个因数,必须建立另一个关系式:能量平衡关系。 在建立能量平衡关系时,首先要了解一个分离度的概念。所谓分离度s 可用下式表示: ) 1()1(D B B D x x x x s --= () 从上 式可见:随着分离度s 的增大,而B x 减小,说明塔系统的分离效果增大。影响分离度s 的因素很多,诸如平均挥发度、理论塔板数、塔板效率、进料组分、进料板位置以及塔内上升蒸汽量V 和进料量F 的比值等。对于一个既定的塔来说: ) (F V f s ≈ () 式()的函数关系也可用一近似式表示: β =F V In )1()1(D B B D x x x x -- () 式中β为塔的特性因子。 由式()、()可以看出,随着F V 增加,s 值提高。也就是D x 增加,B x 下降,分离效果提高了。由于V 是由再沸器施加热量来提高的,所以该式实际是表示塔的能量对产品成分的影响,故称为能量平衡关系式。而且由上述分析可见:F V 的增大,塔的分离效果提高,能耗也将增加。

加热窑炉温度控制系统 设计方案: 一、加热炉出口温度单回路反馈控制系统结构框图 图2 加热炉出口温度单回路反馈控制系统结构框图 二、串级控制系统 加热炉工艺过程为:被加热物料流过排列炉膛四周的管道后,加热到炉出口工艺所要求的温度。在加热用的燃料油管道上装有一个调节阀,用以控制燃料油流量,以达到控制出口温度的目的。由于加热炉时间常数大,而且扰动的因素多,比如原料侧的扰动及负荷扰动;燃烧侧的扰动等,单回路反馈控制系统不能满足工艺对加热炉出口温度的要求。为了提高控制质量,采用串级控制系统,运用副回路的快速作用,以加热炉出口温度为主变量,选择滞后较小的炉膛温度为副变量,构成炉出口温度与炉膛温度的串级控制系统有效地提高控制质量,以满足工业生产的要求。 串级控制系统的工作过程,就是指在扰动作用下,引起主、副变量偏离设定值,由主、副调节器通过控制作用克服扰动,使系统恢复到新的稳定状态的过渡过程。由加热炉出口温度串级控制系统结构图可绘制出其结构方框图,如图4所示。

图3 加热炉出口温度串级控制系统结构方框图 三、控制系统 方案:采用51单片机为主控芯片 此方案采用单片机为主控芯片。利用热电阻PT100作为温度传感器件,然后通过运算放大器OP-07构建差分放大器将温度信号转换成ADC0809模拟通道的输入的0-5V标准信号,再由ADC0809将模拟信号转换成八位数字信号,传送给单片机P0口,单片机将实时温度和设置参数通过数码管显示出来,同时通过键盘输入设定温度,单片机将设定温度同ADC0809传送过来的数据进行比较运算,利用PID运算,作出相应的判断,从单片机P1.0输出一个PWM波形来控制固态继电器的导通与关闭,从而控制窑炉的加热丝在一个固定周期中通电加热时间的长短来达到恒温控制的目的。系统原理框图如下图2所示: 图2 方案原理框图 六、窑炉温度控制系统硬件电路设计 本系统硬件电路主要由以下部分组成:供电电源电路、单片机最小系统电路、温度检测电路、数模转换电路、键盘输入电路、声光报警电路、继电器输出电路、LED显示电路 1.系统供电电源电路设计 主控电路所需的+5V电源;外围电路(如继电器、运算放大器)所需的+12V 和-12V电源。如图3系统供电电源电路原理图所示:此电路采用“降压→整流→滤波→稳压→滤波”的线形电源模式。这里选用了78M12、79M12、78M05三端稳压器。(原理图见图纸2)

过程控制系统课程设计 设计题目加热炉温度控制系统 学生姓名 专业班级自动化 学号 指导老师 2010年12月31日 目录 第1章设计的目的和意义 (2) 第2章控制系统工艺流程及控制要求 (2) 2.1 生产工艺介绍

2.2 控制要求 第3章总体设计方案 (3) 3.1 系统控制方案 3.2 系统结构和控制流程图 第4章控制系统设计 (5) 4.1 系统控制参数确定 4.2 PID调节器设计 第5章控制仪表的选型和配置 (7) 5.1 检测元件 5.2 变送器 5.3 调节器 5.4 执行器 第6章系统控制接线图 (13) 第7章元件清单 (13) 第8章收获和体会 (14) 参考文献 第1章设计的目的和意义 电加热炉被广泛应用于工业生产和科学研究中。由于这类对象使用方便,可以通过调节输出功率来控制温度,进而得到较好的控制性能,故在冶金、机械、化工等领域中得到了广泛的应用。 在一些工业过程控制中,工业加热炉是关键部件,炉温控制精度及其工作稳定

性已成为产品质量的决定性因素。对于工业控制过程,PID 调节器具有原理简单、使用方便、稳定可靠、无静差等优点,因此在控制理论和技术飞跃发展的今天,它在工业控制领域仍具有强大的生命力。 在产品的工艺加工过程中,温度有时对产品质量的影响很大,温度检测和控制是十分重要的,这就需要对加热介质的温度进行连续的测量和控制。 在冶金工业中,加热炉内的温度控制直接关系到所冶炼金属的产品质量的好坏,温度控制不好,将给企业带来不可弥补的损失。为此,可靠的温度的监控在工业中是十分必要的。 这里,给出了一种简单的温度控制系统的实现方案。 第2章控制系统工艺流程及控制要求 2.1 生产工艺介绍 加热炉是石油化工、发电等工业过程必不可少的重要动力设备,它所产生的高压蒸汽既可作为驱动透平的动力源,又可作为精馏、干燥、反应、加热等过程的热源。随着工业生产规模的不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。 加热炉设备根据用途、燃料性质、压力高低等有多种类型和称呼,工艺流程多种多样,常用的加热炉设备的蒸汽发生系统是由给水泵、给水控制阀、省煤器、汽包及循环管等组成。 本加热炉环节中,燃料与空气按照一定比例送入加热炉燃烧室燃烧,生成的热量传递给物料。物料被加热后,温度达到生产要求后,进入下一个工艺环节。 加热炉设备主要工艺流程图如图2-1所示。

第五章单回路控制系统设计 ?本章提要 1.过程控制系统设计概述 2.单回路控制系统方案设计 3.单回路控制系统整定 4.单回路控制系统投运 5.单回路控制系统设计原则应用举例 ?授课内容 第一节过程控制系统设计概述 ?单回路反馈控制系统---又称简单控制系统,是指由一个被控过程、一个 检测变送器、一个控制器和一个执行器所组成的.对一个被控变量进行控 制的单回路反馈闭环控制系统。 ?单回路反馈控制系统组成方框图: ?简单控制系统是实现生产过程自动化的基本单元、其结构简单、投资少、易于调整和投运,能满足一般工业生产过程的控制要求、因此在工业生产小应用十分广泛,尤其适用于被控过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者控制质量要求不太高的场合。 ?过程控制系统设计和应用的两个重要内容:控制方案的设计、调节器整定参数值的确定。 ?过程控制系统设计的一般要求: ●过程控制系统是稳定的,且具有适当的稳定裕度。 ●系统应是一个衰减振荡过程,但过渡过程时间要短,余差要小。 ?过程控制系统设计的基本方法: 设计方法很多,主要有对数频率特性设计法、根轨迹设计法、系统参数优化的计算机辅助设计等。 ?过程控制系统统设计步骤: ●建立被控过程的数学模型 ●选择控制方案

●建立系统方框图 ●进行系统静态、动态特性分析计算 ●实验和仿真 ?过程控制系统设计的主要内容: ●控制方案的设计:核心,包括合理选择被控参数和控制参数、信息的获取 和变送、调节阀的选择、调节器控制规律及正、反作用方式的确定等。 ●工程设计:包括仪表选型、控制室和仪表盘设计、仪表供电供气系统设计、 信号及联锁保护系统设计等。 ●工程安装和仪表调校 ●调节器参数工程整定:保证系统运行在最佳状态。 第二节单回路控制系统方案设计 1.被控参数的选择 ?选取被控参数的一般原则为: ●选择对产品的产量和质量、安全生产、经济运行和环境保护具有决定性作 用的,可直接测量的工艺参数为被控参数。 ●当不能用直接参数作为被控参数时,应该选择一个与直接参数有单值函数 关系的间接参数作为被控参数。 ●被控参数必须具有足够大的灵敏度。 ●被控参数的选择必须考虑工艺过程的合理性和所用仪表的性能。 2.控制参数的选择 ?需要正确选择控制参数、调节器调节规律和调节阀的特性。 ?当工艺上允许有几种控制参数可供选择时,可根据被控过程扰动通道和控制通道特性,对控制质量的影响作出合理的选择。所队正确选择控制参数就是正确选择控制通道的问题。 ?扰动作用-----由扰动通道对过程的被控参数产生影响,力图使被控参数偏 离给定性 ?控制作用-----由控制通道对过程的被控参数起主导影响,抵消扰动影响, 以使被控参数尽力维持在给定值。 ?在生产过程有几个控制参数可供选择时,一般希望控制通道克服扰动的校正能力要强,动态响应要比扰动通道快。 ?可由过程静态特性的分析(扰动通道静态放大倍数K f、控制通道静态放大倍数K o)、过程扰动通道动态特性的分析(时间常数T f、时延τf、扰动作用点位置)、过程控制通道动态特性的分析(时间常数T o、时延τ(包括纯时延τ0、容量时延τc)、时间常数匹配)确定各参数选择原则。 ?根据过程特性选择控制参数的一般原则: ●控制通道参数选择:选择过程控制通道的放大系数K o要适当大一些,时间 常数T o要适当小一些。纯时延τ0愈小愈好,在有纯时延τ0的情况下,τ0 与T o之比应小—些(小于1),若其比值过大,则不利于控制。 ●扰动通道参数选择:选择过程扰动通道的放大系数K f应尽可能小。时间常 数T f要大。扰动引入系统的位置要远离控制过程(即靠近调节阀)。容量 时延τc愈大则有利于控制。 ●时间常数匹配:广义过程(包括调节阀和测量变送器)由几个一阶环节组成,

单回路控制系统原理 一、过程控制的特点 与其它自动控制系统相比, 过程控制的主要特点是: 1、系统由工业上系列生产的过程检测控制仪表组成。一个简单的过程控制系统是由控制对象和过程检测控制仪表( 包括测量元件, 变送器、调节器和调节阀) 两部分组成。 如图1: 液位控制系统 Q2 K C: 调节器的静态放大系数 K V: 调节阀的静态放大系数 K0: 被控对象的静态放大系数

K m: 变送器的静态放大系数 2、被控对象的设备是已知的, 对象的型式很多, 它们的动态特性是未知的或者是不十分清楚的, 但一般具有惯性大, 滞后大, 而且多数具有非线性特性。 3、控制方案的多样性。有单变量控制系统、多变量控制系统; 有线性系统、有非线性系统、; 有模拟量控制系统、有数字量控制系统, 等等。这是其它自动控制系统所不能比拟的。 4、控制过程属慢过程, 多半属参量控制。即需对表征生产过程的温度、流量、压力、液位、成分、PH等进行控制。 5、在过程控制系统中, 其给定值是恒定的( 定值控制) , 或是已知时间的函数( 程序控制) 。控制的主要目的是在于如何减少或消除外界扰动对被控量的影响。 工业生产要实现生产过程自动化, 首先必须熟悉生产过程, 掌握对象特点; 同时要熟悉过程参数的主要测量方法, 了解仪表性能、特点, 根据生产工艺要求和反馈控制理论的分析方法, 合理正确地构建过程控制系统; 而且经过改变调节仪表的PID特性参数, 使系统运行在最佳状态。 过程控制系统的品质是由组成系统的对象和过程检测仪表各环节的特性和系统的结构所决定的。 二、单回路控制系统原理 如图1所示单回路控制系统由对象、测量变送器、调节器、调节阀等环节组成。由于系统结构简单, 投资少, 易于调整、投运, 又

单回路控制器的设计 学院:电子工程学院 年级:2012级 专业:自动化 姓名:、 学号:20125229 指导教师:

摘要 介绍了以89C51单片机实现的单回路智能控制器的设计思想,由于软件功能丰富,因此这可完成模拟仪表难以或无法完成的复杂调节功能,运算功能的显示功能,它可适用于工业过程中控制诸多领域。并且分析了51单片机与8255的连接方法,可以用它制成多路扩展的IO口控制器。该系统将单片机应用到单回路控制系统,实现一个比较简单的单回路PID控制。 。 关键词 单片机单回路智能控制器软件设计 IO扩展 PID控制

目录 摘要 (2) 第1章前言 (1) 1.1当前单片机系统的介绍及在单回路控制过程中的应用与前景错误!未定义书签 第2章单片机外部设备扩展 (2) 2.1单片机最小系统设计 (2) 2.1.1 单片机外部存储器的扩展 (2) 2.12 看门狗电路、复位电路的设计 (2) 2.2I/O接口的扩展 (3) 2.2.1.1 I/O扩展概述 (3) 2.2.2 89c51与可编程RAM/IO芯片8255的接口 (4) 2.3键盘的设计 (4) 2.4 LED显示器设计 (5) 2.5 数字量模拟量转换 (5) 2.5.1 信号采样及转换电路设计 (7) 2.6开关量的输入输设计 (8) 2.7 单片机串行口扩展设计。(MAX232与单片机接口设计) (10) 结论 (11) 参考文献 (12) 致谢 (12)

第1章前言 1.1单回路控制系统的介绍及单片机在单回路控制系统中的应用及前景 89C51是一种带4K字节闪烁可编程可擦除只读存储器(FPEROM—Falsh Programmable and Erasable Read Only Memory)的低电压、高性能CMOS8位微处理器,俗称单片机。单片机的可擦除只读存储器可以反复擦除100次。该器件采用ATMEL 高密度非易失存储器制造技术制造,与工业标准的MCS-51指令集和输出管脚相兼容。由于将多功能8位CPU和闪烁存储器组合在单个芯片中,ATMEL的89C51是一种高效微控制器, VCC:供电电压。GND:接地。P0口:P0口为一个8位漏级开路双向I/O 口,每脚可吸收8TTL门电流。当P1口的管脚第一次写1时,被定义为高阻输入。P0能够用于外部程序数据存储器,它可以被定义为数据地址的低八位。在FIASH编程时,P0 口作为原码输入口,当FIASH进行校验时,P0输出原码,此时P0外部必须被拉高。P1口:P1口是一个内部提供上拉电阻的8位双向I/O口,P1口缓冲器能接收输出4TTL 门电流。P1口管脚写入1后,被内部上拉为高,可用作输入,P1口被外部下拉为低电平时,将输出电流,这是由于内部上拉的缘故。在FLASH编程和校验时,P1口作为第八位地址接收。 P2口:P2口为一个内部上拉电阻的8位双向I/O口,P2口缓冲器可接收,输出4个TTL门电流,当P2口被写“1”时,其管脚被内部上拉电阻拉高,且作为输入。并因此作为输入时,P2口的管脚被外部拉低,将输出电流。这是由于内部上拉的缘故。P2口当用于外部程序存储器或16位地址外部数据存储器进行存取时,P2口输出地址的高八位。在给出地址“1”时,它利用内部上拉优势,当对外部八位地址数据存储器进行读写时,P2口输出其特殊功能寄存器的内容。P2口在FLASH编程和校验时接收高八位地址信号和控制信号。 P3口:P3口管脚是8个带内部上拉电阻的双向I/O口,可接收输出4个TTL门电流。当P3口写入“1”后,它们被内部上拉为高电平,并用作输入。作为输入,由于外部下拉为低电平,P3口将输出电流(ILL)这是由于上拉的缘故。 RST:复位输入。当振荡器复位器件时,要保持RST脚两个机器周期的高电平时间。

第一篇过程控制系统 第一章单回路反馈控制系统 ?简称:单回路控制系统、简单控制系统 ?在所有反馈控制系统中,单回路反馈控制系统是最基本、结构最简单的一种。 ?在生产过程控制中应用得最为广泛的、并能解决大量控制问题的系统(70%)。 ?研究单回路系统的分析和设计方法,是研究复杂控制系统的基础。 1.1 单回路系统的结构组成一、 系统的组成举例:如图所示的水槽,流入量F1、流出量F2,为了控制水槽的液位L不变,选择相应的变送器、控制器、控制阀,并按左图组成单回反馈控制系统。 图1-2 水槽液位控制系统 注:LC表示液位控制器,sp代表控制器的给定值。 假定控制阀为气闭,控制器为反作用。 偏差:测量信号与给定值之差。 当测量值大于给定值时,偏差为正,反之为负。第一种情况(初始状态:平衡状态F1=F2) ?入口阀突然开大→F1>F2 →L↑→正偏差→输出减小→控制阀↑→F2 ↑→L↓→F1=F2→系统达到新的平衡?入口阀突然开小→F1

单回路控制系统方框图 几点说明:(1)图中的各个信号值都是增量初始状态为零;图中箭头表示的是信号流向,而不是物料或能量的流向。 (2)各环节的增益有正、负之别: 控制器:正作用时增益为“负” 反作用时增益为“正” 控制阀:气开阀增益为“正” 气闭阀增益为“负” 变送器:一般为“正” 控制对象:根据操纵变量Q(S)的变化引起被控变量Y(S)的变化来确定 Q(S)↑→Y(S)↑ 增益为“正”,反之为“负”上例中当控制阀装在出口处时,对象增益为“负”; 当控制阀装在人口处时,对象增益为“正”整个系统必须是一个负反馈系统,因此自R(S)至X(S)的各个环节增益的乘积必须是正值。(3)在方框图中,各环节Gc(S)除外,其它环节合并成一个环节称为广义对象Gp(S),它是由Gv(S)、 Go(S)、Gm(S)的乘积,所以整个系统就有控制器 Gc(S)和广义对象Gp(S)所构成。(4)根据单回路控制系统方框图,可知闭环系统的输入与输出关系式是: G c (S):控制器传递函数 G v (S):控制阀传递函数 G m (S) 变送器传递函数 G o (S):对象控制通道的传函 G f (S):对象扰动通道的传函 R(S):给定值的拉氏变换式 X(S):测量值的拉氏变换式 E(S):偏差的拉氏变换式 U(S):控制信号的拉氏变换式 Q(S):操纵变量的拉氏变换式 Y(S):被控变量的拉氏变换式 F(S):扰动信号的拉氏变换式 )() ()()()(1)()()()()()(1)()()()(S F S G S G S G S G S G S R S G S G S G S G S G S G S G S Y m O V C F m O V C O V C +++=) ()()()()(1) ()()()()()()(1)()()()()(S F S G S G S G S G S G S G S R S G S G S G S G S G S G S G S G S X m O V C m F m O V C m O V C +++=

西南林业大学 本科毕业(设计)论文 (2016届) 题目:窑炉电气控制系统的电气原理设计 教学院(系、部)机械与交通学院专业机械设计制造及其自动化 学生姓名罗天华 指导教师李玮(教授) 评阅人(教授) 2016年月日

窑炉电气控制系统电气原理设计 罗天华 (西南林业大学机械与交通学院云南昆明650000) 摘要:窑炉是用耐火材料砌成的用以烧成制品的设备,是陶艺成型中的必备设施。人类上万年的陶瓷烧造历史,积累了丰富的造窑样式和经验。从原始社会的地上露天堆烧、挖坑筑烧到馒头状升焰圆窑、半倒焰马蹄形窑、半坡龙窑、鸭蛋形窑,再到现今的室内气窑、电窑,窑炉科技在不断改良发展中。 本文是针对窑炉电气控制原理及控制要求等,在查阅相关文献的基础上,通过现场调研分析窑炉的工作原理,根据窑炉加工工艺及控制要求的分析,完成了该设备的电气原理设计。通过该设计,将自己所学的理论知识和实践结合起来,真正了解了工业控制在工厂中的应用。对自己所学专业也有了深刻的认知和了解。 关键词:窑炉;电气原理;加工工艺;电气控制

Furnace temperature control system based on PID (integral structure part) LuoTianhua School of mechanical and traffic engineering, Southwest Forestry University, Kunming, Yunnan 650000, China Abstract: the furnace is built with refractory materials used to burn the equipment, is the necessary facilities in the ceramic molding. Millions of years of human porcelain history, has accumulated rich experience and made kiln style. From the primitive society to open pile burn, digging for building burned to the steamed bread shape up draught round kiln, half pour flame horseshoe shaped kilns, Banpo kiln, duck egg shaped kiln, and then to today's indoor gas furnace, electric furnace, furnace technology in continuous improvement in the development. This paper is based on the principle of PID control furnace temperature and control requirements, etc., based on access to relevant literature, through the field investigation and analysis of the working principle of the furnace, completed the overall structural design of the equipment. Through the design, the knowledge and theory of the combination of the PLC and the host computer has a more profound understanding of the design. Key words: kiln; upper computer; PLC;

第1章绪论 1.1 综述 在人类的生活环境中,温度扮演着极其重要的角色。温度是工业生产中常见的工艺参数之一,任何物理变化和化学反应过程都与温度密切相关,因此温度控制是生产自动化的重要任务。对于不同生产情况和工艺要求下的温度控制,所采用的加热方式,燃料,控制方案也有所不同。无论你生活在哪里,从事什么工作,无时无刻不在与温度打着交道。自18世纪工业革命以来,工业发展对是否能掌握温度有着绝对的联系。在冶金、钢铁、石化、水泥、玻璃、医药等等行业,可以说几乎80%的工业部门都不得不考虑着温度的因素。 在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。 1.2 加热炉温度控制系统的研究现状 随着新技术的不断开发与应用,近年来单片机发展十分迅速,一个以微机应用为主的新技术革命浪潮正在蓬勃兴起,单片机的应用已经渗透到电力、冶金、化工、建材、机械、食品、石油等各个行业。单片机温度控制系统是数控系统的一个简单应用,在冶金、化工、建材、机械、食品、石油等各类工业中,广泛使用于加热炉、热处理炉、反应炉等。 温度是工业对象中的一个重要的被控参数。由于炉子的种类不同,因而所使用的燃料和加热方法也不同,例如煤气、天然气、油、电等;由于工艺不同,所需要的温度高低不同,因而所采用的测温元件和测温方法也不同;产品工艺不同,控制温度的精度也不同,因而对数据采集的精度和所采用的控制算法也不同。 传统的温度采集方法不仅费时费力,而且精度差,单片机的出现使得温度的采集和数据处理问题能够得到很好的解决。不仅如此,传统的控制方式不能满足高精度,高速度的控制要求,如温度控制表温度接触器,其主要缺点是温度波动范围大,由于它主要通过控制接触器的通断时间比例来达到改变加热功率的目的,受仪表本身误差和交流接触器的寿命限制,通断频率很低。近几年来快速发展了多种先进的温度控制方式,如:PID控制,模糊控制,神经网络及遗传算法控制等。这些控制技术大大的提高了控制精度,不但使控制变得简便,而且使产品的质量更好,降低了产品的成本,提高了生产效

目录 一、管式加热炉的概论 (2) 二、管式加热炉的意义 (3) 2.1管式加热炉简介..................................... 错误!未定义书签。 2.2设计目的及意义 (4) 三、管式加热炉温度控制系统工艺流程及控制要求 (4) 3.1控制系统的简介 (4) 3.2管式加热炉任务 (5) 3.3控制系统的构成 (6) 四、各仪表的选取及元器件清单 (6) 4.1温度变送器 (6) 4.2温度检测元件 (7) 4.3调节阀 (8) 4.4保护系统 (9) 五、控制算法及系统仿真 (9) 六、心得体会 (12) 参考文献 (13)

一、管式加热炉的概论 管式加热炉是一种直接受热式加热设备,主要用于加热液体或气体化工原料,所用燃料通常有燃料油和燃料气。管式加热炉的传热方式以辐射传热为主,管式加热炉通常由以下几部分构成: 辐射室:通过火焰或高温烟气进行辐射传热的部分。这部分直接受火焰冲刷,温度很高(600-1600℃),是热交换的主要场所(约占热负荷的70-80%)。 对流室:靠辐射室出来的烟气进行以对流传热为主的换热部分。 燃烧器:是使燃料雾化并混合空气,使之燃烧的产热设备,燃烧器可分为燃料油燃烧器,燃料气燃烧器和油一气联合燃烧器。 通风系统:将燃烧用空气引入燃烧器,并将烟气引出炉子,可分为自然通风方式和强制通风方式。 管式加热炉,包括加热炉本体和余热回收系统,余热回收系统包括空气预热器,其中空气预热器由非冷凝式空气预热器和冷凝式空气预热器两段组成,余热回收系统中另设有冷凝液收集池、引风机和鼓风机,冷凝液收集池直接设在冷凝式空气预热器下方,冷凝液收集池与引风机相连接,鼓风机与冷凝式空气预热器相连。使用本发明所提供的加热炉,其加热炉的排烟温度可降低到100℃左右,实现烟气中含酸水蒸气的部分冷凝,且在回收烟气低温显热的同时,能回收部分含酸水蒸气的汽化潜热,进一步提高加热炉热效率,节约能源。 一种管式加热炉,包括加热炉本体和余热回收系统,加热炉本体内设置有烟囱档板,加热炉本体于烟囱档板下方设置有高温烟气出口,余热回收系统包括空气预热器,其特征在于:空气预热器由非冷凝式空气预热器和冷凝式空气预热器两段组成,非冷凝式空气预热器上设置有非冷凝式空气预热器烟气入口、非冷凝式空气预热器空气出口、非冷凝式空气预热器烟气出口和非冷凝式空气预热器空气入口,内部设有非冷凝式空气预热器调节档板,非冷凝式空气预热器烟气入口通过高温烟气管道与加热炉本体上的高温烟气出口相连,冷凝式空气预热器上设有冷凝式空气预热器烟气入口、冷凝式空气预热器空气出口和冷凝式空气预热器空气入口,内部设

毕业设计(论文) 题目:基于PLC的立体保险柜控制系统的设计 系(部):机械电子工程系 专业班级:机械一 姓名:汤其东 学号:12242513503 指导教师:陈洪亮 2013年 4月 6日 前言 PLC即可编程逻辑控制器(可编程控制器件)。 1

可编程逻辑控制器(Programmable Logic Controller,PLC),它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。 可编程逻辑控制器具有以下鲜明的特点。 1.使用方便,编程简单 2.功能强,性能价格比高 3.硬件配套齐全,用户使用方便,适应性强 4.可靠性高,抗干扰能力强 5.系统的设计、安装、调试工作量少 6.维修工作量小,维修方便 21世纪,PLC会有更大的发展。从技术上看,计算机技术的新成果会更多地应用于可编程控制器的设计和制造上,会有运算速度更快、存储容量更大、智能更强的品种出现;从产品规模上看,会进一步向超小型及超大型方向发展;从产品的配套性上看,产品的品种会更丰富、规格更齐全,完美的人机界面、完备的通信设备会更好地适应各种工业控制场合的需求;从市场上看,各国各自生产多品种产品的情况会随着国际竞争的加剧而打破,会出现少数几个品牌垄断国际市场的局面,会出现国际通用的编程语言;从网络的发展情况来看,可编程控制器和其它工业控制计算机组网构成大型的控制系统是可编程控制器技术的发展方向。 随着现代工业的逐步发展,在工业生产中,温度、压力、流量和液位是四种最常见的过程变量。其中,温度是一个非常重要的过程变量。例如:在冶金工业、化工工业、电力工业、机械加工和食品加工等许多领域,都需要对各种加热炉、热处理炉、反应炉和锅炉的温度进行控制[1]。这方面的应用大多是基于单片机进行PID控制,然而单片机控制的DDC系统软硬件设计较为复杂,特别是涉及到逻辑控制方面更不是其长处,然而PLC在这方面却是公认的最佳选择。 目录 第一章炉窑温度控制系统设计的内容及要求 (4)

目录 前言 (1) 第一章管式加热炉温度控制系统设计的目的意义 (2) 1.1管式加热炉简介 (2) 1.2目的及意义 (2) 第二章管式加热炉温度控制系统工艺流程及控制要求 (3) 第三章总体设计方案 (4) 3.1方案比较 (4) 3.2方案选择 (5) 第四章串级控制系统分析 (6) 4.1主回路设计 (6) 4.2副回路选择 (6) 4.3主、副调节器规律选择 (6) 4.4主、副调节器正反作用方式确定 (7) 4.5控制器参数工程整定 (7) 第五章各仪表的选取及元器件清单 (7) 5.1温度变送器 (7) 5.2温度检测元件 (8) 5.3调节阀 (10) 5.4联锁保护 (10) 第六章M A T L A B仿真实验 (11) 6.1副回路的整定 (11) 6.2主回路的整定 (12) 6.3整体参数整定 (12) 第七章问题及解决办法....................................1 5 第八章心得体会 (15) 【参考文献】

前言——国内外控制系统发展情况 1. 国外控制系统的发展情况 自 70 年代以来,由于工业过程控制的需要,特别是在微电子技术和计算机技术的迅猛发展以及自动控制理论和设计方法发展的推动下,国外温度控制系统发展迅速,并在智能化、自适应、参数自整定等方面取得成果,在这方面,以日本、美国、德国、瑞典等国技术领先,都生产出了一批商品化的、性能优异的控制器及仪器仪表,并在各行业广泛应用。它们主要具有如下的特点: 1、适应于大惯性、大滞后等复杂控制系统的控制。 2、能够适应于受控系统数学模型难以建立的控制系统的控制。 3、能够适应于受控系统过程复杂、参数时变的控制系统的控制。 4、这些控制系统普遍采用自适应控制、自校正控制、模糊控制、人工智能等理论,运用先进的算法,适应的范围广泛。 5、控制系统具有控制精度高、抗干扰力强、鲁棒性好的特点。目前,国外控制系统及仪表正朝着高精度、智能化、小型化等方面快速发展。 2. 国内控制系统的发展概况 随着人们物质生活水平的提高以及市场竞争的日益激烈,产品的质量和功能也向更高的档次发展,制造产品的工艺过程变得越来越复杂,为满足优质、高产、低消耗,以及安全生产、保护环境等要求,做为工业自动化重要分支的过程控制的任务也愈来愈繁重。 在现代工业控制中, 过程控制技术是一历史较为久远的分支。在本世纪30 年代就已有应用。过程控制技术发展至今天, 在控制方式上经历了从人工控制到自动控制两个发展时期。在自动控制时期内,过程控制系统又经历了三个发展阶段, 它们是:分散控制阶段, 集中控制阶段和集散控制阶段。几十年来,工业过程控制取得了惊人的发展,无论是在大规模的结构复杂的工业生产过程中,还是在传统工业过程改造中,过程控制技术对于提高产品质量以及节省能源等均起着十分重要的作用。 目前,过程控制正朝高级阶段发展,不论是从过程控制的历史和现状看,还是从过程控制发展的必要性、可能性来看,过程控制是朝综合化、智能化方向发展,即计算机集成制造系统(CIMS):以智能控制理论为基础,以计算机及网络为主要手段,对企业的经营、计划、调度、管理和控制全面综合,实现从原料进库到产品出厂的自动化、整个生产系统信息管理

1.1.1单回路控制系统设计 第一节过程控制系统设计概述 ?单回路反馈控制系统---又称简单控制系统,是指由一个被控过程、一个 检测变送器、一个控制器和一个执行器所组成的.对一个被控变量进行控 制的单回路反馈闭环控制系统。 ?单回路反馈控制系统组成方框图: ?简单控制系统是实现生产过程自动化的基本单元、其结构简单、投资少、易于调整和投运,能满足一般工业生产过程的控制要求、因此在工业生产小应用十分广泛,尤其适用于被控过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者控制质量要求不太高的场合。 ?过程控制系统设计和应用的两个重要内容:控制方案的设计、调节器整定参数值的确定。 ?过程控制系统设计的一般要求: ●过程控制系统是稳定的,且具有适当的稳定裕度。 ●系统应是一个衰减振荡过程,但过渡过程时间要短,余差要小。 ?过程控制系统设计的基本方法: 设计方法很多,主要有对数频率特性设计法、根轨迹设计法、系统参数优化的计算机辅助设计等。 ?过程控制系统统设计步骤: ●建立被控过程的数学模型 ●选择控制方案 ●建立系统方框图 ●进行系统静态、动态特性分析计算 ●实验和仿真 ?过程控制系统设计的主要内容: ●控制方案的设计:核心,包括合理选择被控参数和控制参数、信息的获取 和变送、调节阀的选择、调节器控制规律及正、反作用方式的确定等。 ●工程设计:包括仪表选型、控制室和仪表盘设计、仪表供电供气系统设计、 信号及联锁保护系统设计等。 ●工程安装和仪表调校 ●调节器参数工程整定:保证系统运行在最佳状态。

第二节单回路控制系统方案设计 1.被控参数的选择 ?选取被控参数的一般原则为: ●选择对产品的产量和质量、安全生产、经济运行和环境保护具有决定性作 用的,可直接测量的工艺参数为被控参数。 ●当不能用直接参数作为被控参数时,应该选择一个与直接参数有单值函数 关系的间接参数作为被控参数。 ●被控参数必须具有足够大的灵敏度。 ●被控参数的选择必须考虑工艺过程的合理性和所用仪表的性能。 2.控制参数的选择 ?需要正确选择控制参数、调节器调节规律和调节阀的特性。 ?当工艺上允许有几种控制参数可供选择时,可根据被控过程扰动通道和控制通道特性,对控制质量的影响作出合理的选择。所队正确选择控制参数就是正确选择控制通道的问题。 ?扰动作用-----由扰动通道对过程的被控参数产生影响,力图使被控参数偏 离给定性 ?控制作用-----由控制通道对过程的被控参数起主导影响,抵消扰动影响, 以使被控参数尽力维持在给定值。 ?在生产过程有几个控制参数可供选择时,一般希望控制通道克服扰动的校正能力要强,动态响应要比扰动通道快。 ?可由过程静态特性的分析(扰动通道静态放大倍数K f、控制通道静态放大倍数K o)、过程扰动通道动态特性的分析(时间常数T f、时延τf、扰动作用点位置)、过程控制通道动态特性的分析(时间常数T o、时延τ(包括纯时延τ0、容量时延τc)、时间常数匹配)确定各参数选择原则。 ?根据过程特性选择控制参数的一般原则: ●控制通道参数选择:选择过程控制通道的放大系数K o要适当大一些,时间 常数T o要适当小一些。纯时延τ0愈小愈好,在有纯时延τ0的情况下,τ0 与T o之比应小—些(小于1),若其比值过大,则不利于控制。 ●扰动通道参数选择:选择过程扰动通道的放大系数K f应尽可能小。时间常 数T f要大。扰动引入系统的位置要远离控制过程(即靠近调节阀)。容量 时延τc愈大则有利于控制。 ●时间常数匹配:广义过程(包括调节阀和测量变送器)由几个一阶环节组成, 在选择控制参数时,应尽量设法把几个时间常数错开,使其中一个时间常 数比其他时间常数大得多,同时注意减小第二、第三个时间常数。 ●注意工艺操作的合理性、经济性。 3.系统设计中的测量变送问题 ?被控参数的测量和变送必须迅速正确地反映其实际变化情况,为系统设计提供准确的控制依据。 ?测量和变送环节的描述: