第41卷 第3期2009年6月

西安建筑科技大学学报(自然科学版)

J Xi an U niv.of Ar ch.&T ech.(N atural Science Edit ion)

V ol.41 N o.3

Jun.2009花岗岩和混凝土动态拉伸性能研究

翟 越1,赵均海2,门玉明1

(1.长安大学地质工程与测绘学院,陕西西安710054;2.长安大学建筑工程学院,陕西西安710061)

摘 要:为了研究岩石类材料在高加载率下的动态拉伸性能,利用纯铜波形整形器改进后的分离式Ho pkin son压杆装置(SHP B),在不同加载率下分别对花岗岩和混凝土试件进行了动态巴西圆盘实验.基于实验结果,分析了岩石类材料的动态拉伸破坏时间、劈裂破坏模式、动态拉伸应变和拉伸应力的加载率相关性规律.

通过对比研究表明岩石类材料在高加载率下抗拉强度的加载率敏感性远大于其抗压强度,混凝土的动态力学性能的加载率敏感性大于花岗岩.

关键词:岩石类材料;SHP B;高应变率;动态巴西圆盘;动态拉伸强度

中图分类号:T U452 文献标识码:A 文章编号:1006 7930(2009)03 0334 06

岩石爆破开挖、结构抗震、重点建筑物的防爆抗爆等实际工程中,结构体的破坏往往与加载率有关.并且由于这类工程常用的岩石类材料的拉压比很小,即使在单轴压缩应力状态下,破坏也是以平行于主应力方向的拉伸劈裂形式为主[1],岩石三轴卸围压试验时,岩样的破坏也具有同样的平行于轴向应力方向的劈裂面[2],表明材料的动态拉伸性能往往是决定其破坏的主要因素,因此对岩石类材料在高加载率下拉伸性能的研究就显得尤为重要.岩石类材料的动态拉伸性能与其动态压缩性能同样存在加载率相关性,但是动态拉伸实验对设备要求很高,成功率很低,相对于动态压缩实验来说,成果较少.在实际应用中,岩石类材料的拉伸强度的直接测量方法是相当困难的,目前较为广泛使用的是圆盘劈裂实验[3],亦称巴西圆盘实验.这种间接测量材料拉伸强度的方法相对直接测量方法具有试件易于加工,实验设备简单等优点.

一般凿岩和爆破工程中岩石类材料的应变率为10~103s 1,这时必须考虑应力波传播的影响,目前对这一领域的动态测试主要采用SH PB装置.利用SH PB作为加载设备的冲击巴西圆盘实验,已经被一些学者视为一种研究高加载率下材料动态拉伸性能的有效而简便的实验方法[4 5].但对于非均质脆性材料和低阻抗材料,传统SH PB装置所产生的上升段很短且波峰剧烈震荡的方波,将使其在内部应力尚未平衡之前的加载初期发生破坏,因此不能满足试样的均匀变形要求,而且应力波的高频振荡也会增加其传播的弥散效应,使实验结果有较大的波动性.针对这些问题,有效而简便的改进方法是波形整形器技术.

本文采用纯铜波形整形器改进后的SH PB装置分别对采自新加坡地区的花岗岩岩芯和细骨料混凝土制成的圆盘试件,在不同加载速度下进行冲击巴西圆盘实验,从而研究岩石类材料在高加载率下的动态拉伸破坏模式和动态拉伸强度的特点以及其加载率相关性规律,并与这两种材料的动态压缩性能实验进行比较分析.

1 岩石类材料动态巴西圆盘实验研究

1.1 试件的制备

试件材料分别为新加坡Bukit T im ah地区的花岗岩和早强型细骨料混凝土.花岗岩的主要成分为全晶质半自形粒状构造的花岗闪长岩,密度为2670kg/m3、最大粒径为6mm[6];混凝土的密度为2080

*收稿日期:2008 11 20 修改稿日期:2009 04 12

基金项目:国家自然科学基金资助项目(40772183);陕西省自然科学基金资助项目(SJ08E204)

作者简介:翟 越(1975 ),男,陕西西安人,博士,讲师,主要从事强度理论及材料动态性能研究.

kg /m 3、最大粒径为2.5mm.为了与文献[1]中的动态压缩实验结果进行有效地比较分析,采用与其相同的试件尺寸,即将两种材料制成直径为50mm,厚度约为30mm 的圆盘状试件,将其两端面研磨抛光,保证平行度.实验时将试件沿径向夹在入射杆和透射杆之间,并确保试件直径方向与压杆及撞击杆的轴线在同一直线上.

1.2 实验装置

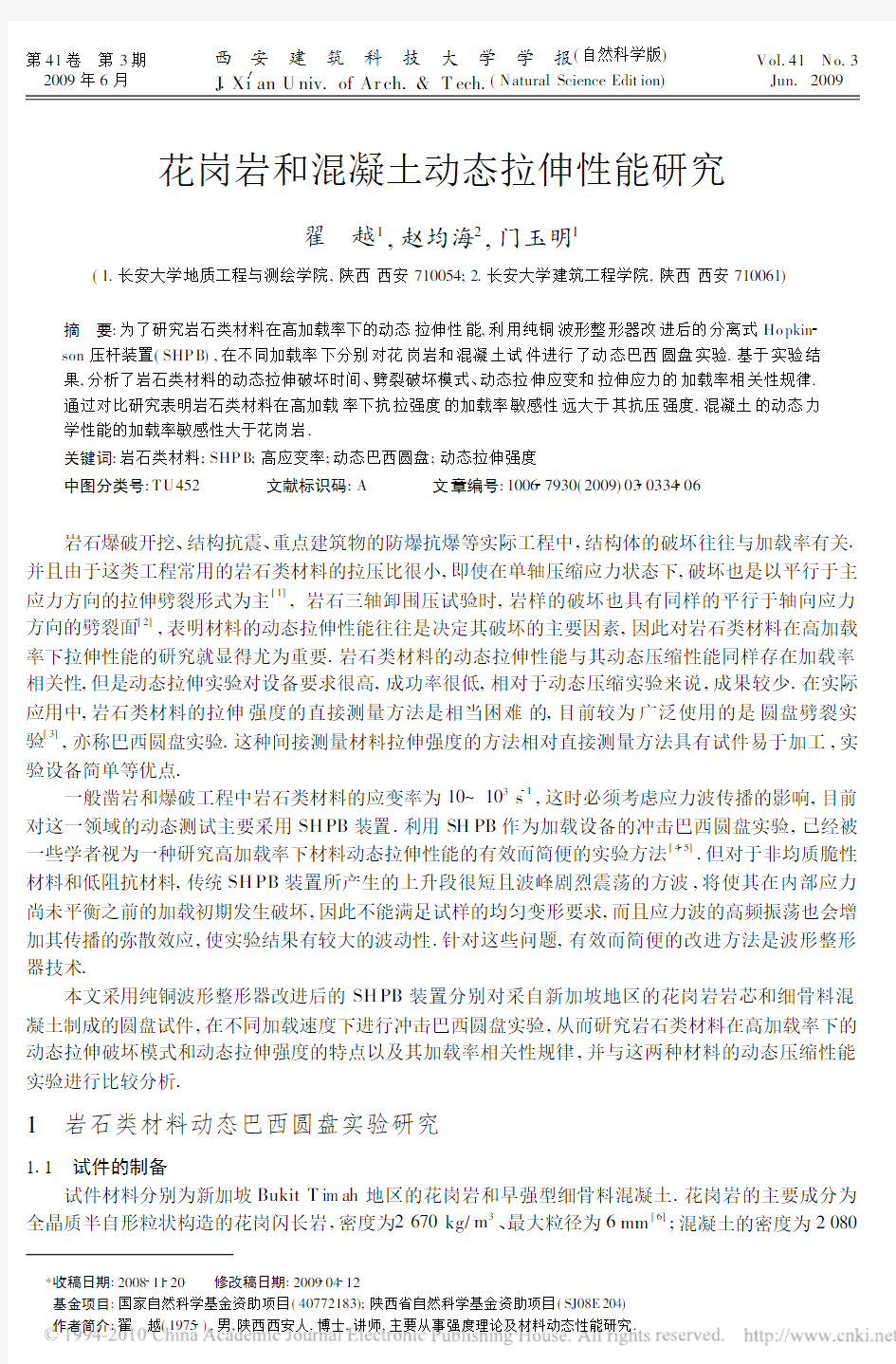

动态巴西圆盘实验系统以SH PB 装置为核心,主要包括三个组成部分:给撞击杆提供初始速度的氮气瓶和弹膛组成的动力系统;撞击杆、入射杆和透射杆组成的载荷产生与传递系统;由激光测速仪构成的测速系统;应变片、超动态应变仪、动态测试仪组成的应变测量系统.其中压杆和撞击杆均采用弹性模量为210GPa 、密度为7800kg/m 3

的高强度不锈钢制成.各杆直径皆为50mm;入射杆、透射杆和吸收杆的长度皆为2000mm;撞击杆长度为300m m.实验系统的测试装置和记录装置如图1所示

.图1 SH PB 实验系统

Fig.1 SH PB apparatus system

通过测量入射杆和透射杆中间位置的应变片,由一维弹性应力波理论,并假设试件两端应力相等(通常称为均匀性假定),则通过SH PB 装置的两波法处理公式,可以计算出试件的动态力学参数[7],如应力 (t)、应变 (t)、应变率 (t).

(t)=E 0A A 0[( I (t)+ R (t)]=E 0A A 0

T (t)(1) (t)=2C 0L s !t 0[( I (t)+ T (t)]d t =2C 0L s !t 0

R (t)d t (2) (t)=2C 0L s [( I (t)- T (t)]=-2C 0L s

R (t)(3

)图2 花岗岩和混凝土试件的应力波形图Fig.2 Stress w ave of granite and concrete specimens

式中:A 和A 0分别为试件和压杆的横截面积; I (t)、 R (t)和 T (t)分别为入射杆和透射杆上测得的入射波、反射波及透射波;C 0和L 0分别为压杆的纵波速和长度,其中C 0=E 0/ 0.

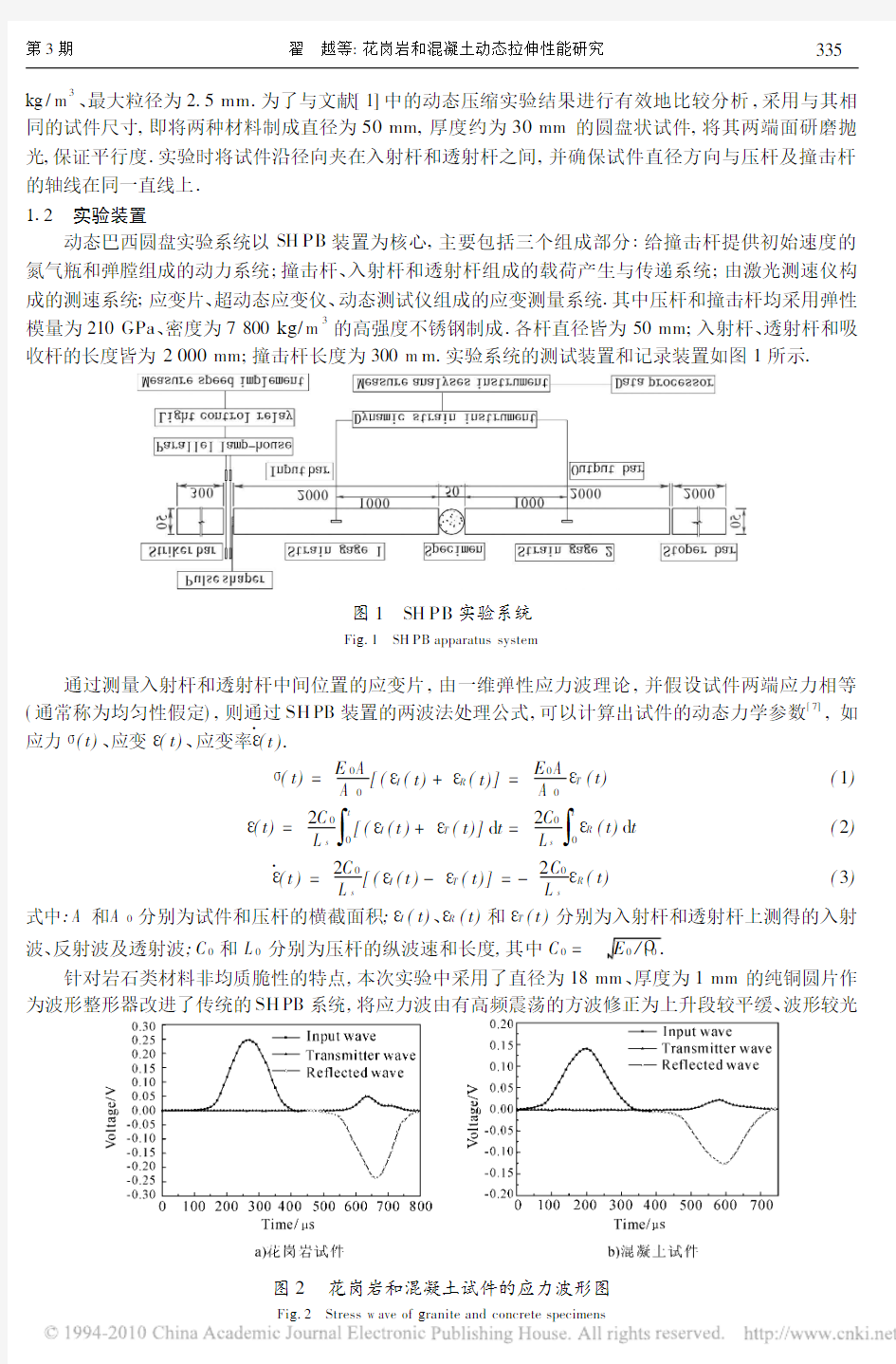

针对岩石类材料非均质脆性的特点,本次实验中采用了直径为18mm 、厚度为1mm 的纯铜圆片作为波形整形器改进了传统的SH PB 系统,将应力波由有高频震荡的方波修正为上升段较平缓、波形较光

335第3期

翟 越等:花岗岩和混凝土动态拉伸性能研究

滑的半正弦波,如图2所示.改进后对消除高频信号以及延缓入射脉冲的效果比较明显,尤其反射波变得较为平滑,说明加载率较为恒定,这对脆性材料在高加载率下的力学实验可靠性有很重要的意义.进一步实验可以证明在撞击杆速度较低时,脉冲整形技术对于试件的恒定应变率作用比较有效,但是当提高撞击杆速度以获得更高加载率时,使应变率均恒的功能减弱.

动态巴西圆盘的应力波形图与动态压缩实验的最大不同在于,由于试件与压杆端面相切,接触面积很小,使得反射应力波较大,而透射波很小,只有入射波的十分之一左右,因此实验中消耗的能量较少.2 花岗岩和混凝土试件的动态巴西圆盘实验分析

2.1 实验原理

如果岩石类材料在实验过程中处于弹性变形范围内,则可以根据弹性理论得到巴西盘上的应力分布的解析解.1959年H ondr os 提出了精确地描述巴西圆盘上应力分布的计算公式,如下所示:

x =-2P !Dh (D 2-y )x 2D [x 2+(D

2-y )2]2+(D 2+y )x 2D [x 2+(D 2

+y )2]2

-1(4) y =-2P !Dh (D 2-y )3D [x 2+(D 2-y )2]2+(D 2+y )3D [x 2+(D 2

+y )2]2

-1(5)?xy =-2P !Dh (D 2-y)2[x 2+(D 2-y )2]2+(D 2+y )2

[x 2+(D 2+y )2]2

-1(6)

此时,坐标原点位于圆心,y 轴与加载方向重合.上式中:D,h 分别表示试件的直径和厚度;P 为径向荷载.当x =0时,沿加载方向的压缩应力和拉伸应力分布如图3.

图3 沿加载方向的应力分布Fig.3 Distrib ution of s tress on the loading diam eter

由图3可以发现垂直于径向加载方向的拉伸应力是均匀

分布的,而沿径向的压缩应力成双曲线状分布,圆心处最小,在

加载处趋向无穷大.大量类似实验结果和理论分析表明巴西圆

盘实验试件的起裂点在试件的中心处,并沿着径向加载方向向

两边扩展,直至试件表面,因此试件中心位置的应力状态是本

文的研究重点.将x =0和y =0分别代入式(4)、式(5)和式

(6),可得:

x =

2P !Dh

(7) y =-6P !Dh (8)?xy =-2P !Dh [8D 2-1](9)上式表明试件中心处的压应力为拉应力的3倍,而岩石类材料的抗拉强度远低于抗压强度,拉压比一般为1/12~1/8,因此在拉应力达到极限值时,压应力还远小于极限值,故可以认为拉应力对破坏起主要作用.但是试件中心处的单元体处于二维应力状态,测量结果并非真正意义的单向抗拉强度.式中P 在本文中为冲击荷载,由SH PB 实验数据处理的计算方法可得:

P =A 0E 0 T (t)

(10)

将式(10)代入式(7),得:

x =2A 0E 0 T (t)!Dh (11)根据二维应力作用下的广义胡克定律可以得到试件中心的拉伸应变,如下:

336 西 安 建 筑 科 技 大 学 学 报(自然科学版) 第41卷

x = x E -v y E

(12)将式(7)、式(8)带入式(12),可以得到最大拉应变值.

x =2(1+3v)E P max !Dh

(13)

式中:P max 为实验中测得的最大载荷,取压应力为正;E 为材料的弹性模量;v 为材料的泊松比.

2.2 花岗岩与混凝土试件的动态拉伸劈裂破坏

由于应变率受试件的尺寸和摆放形式影响很大,本文采用控制撞击杆的加载速率与文献[1]中基本一致的方法,来保证与两种材料相应的动态压缩实验进行有效地对比分析.在三种高加载速率下,分别对花岗岩和混凝土进行了3组冲击巴西圆盘实验.结果表明试件的动态破裂形式与理论分析基本一致,如图4和图5所示,即沿着加载方向,劈裂为两部分,因此满足常规巴西圆盘实验的有效性条件

.图4 花岗岩动态巴西圆盘试件的破碎形式

Fig.4 Failure pattern s of the dynamic Brazilian

dis c with

granite 图5 混凝土动态巴西圆盘试件的破碎形式Fig.5 Failure patterns of the dyn amic Brazilian disc w ith concrete

动态巴西圆盘实验中试件破裂模式与静态实验的相比,主要区别在于加载率效应使得动态破裂随加载速率的变化有所不同:试样在冲击速度较小时的破坏形态为较完整的两部分;在较大冲击速度下,试样两个加载处有三角形的局部压碎区域,撞击速度越大,压碎区域面积也越大,并且试样与入射杆接触面的压碎区域要大于与透射杆接端面的压碎区域,这与文献[8]中大理石的动态拉伸破坏形式基本一致.同时发现混凝土接触面压碎区域大于花岗岩,如图5所示.究其原因,当加载率较小时,试件中心处的岩矿颗粒边界、孔洞、裂隙以及软弱介质等内部缺陷尖端起裂,在其他微裂纹开裂之前很快沿着加载方向向两边扩展,具有明显的方向性,最终各径向的裂纹相互贯通与兼并,形成一条主裂纹;随着加载率的增加,压杆端面对试件施加的压应力急剧增加,在主裂纹贯通前,已经超过材料的抗压强度,使得接触面的微裂纹开裂扩展,同时产生更多的新裂纹,因此出现局部压碎现象.

2.3 花岗岩与混凝土试件的动态拉伸力学性能研究

对于岩石类材料的动态力学性能研究,其率敏感性分析尤为重要,为了便于比较,将动态强度随加载速率的变化定义为率敏感性系数#,可以表示为:

#=( d max - s max )/ s max (14)

式中: d max 和 s max 分别为动态应力峰值与静态应力峰值.表1中显示了动态巴西圆盘实验的基本参数和主要测量结果.在三种加载率下,花岗岩试件动态拉伸强度的率敏感性系数在1.0~1.6之间,混凝土试件动态拉伸强度的率敏感性系数在4.2~ 6.2之间.而这两种材料在相同实验条件下,动态压缩强度的率敏感性系数分别在0.2~0.6和0.6~3.0之间[1].由率敏感性对比分析,可见这两种岩石类材料的动态拉伸强度的加载率敏感性明显高于其动态压缩强度.同时,在相同的撞击杆长度和较低的初始速度作用下,混凝土的应力极限增幅远大于花岗岩,表明前者的加载率敏感性高于后者.

将动态巴西圆盘实验数据带入式(13),并考虑岩石类材料的泊松比和弹性模量皆为弱加载率相关的[6]

,因此取值与静力状态下相同,得到花岗岩和混凝土材料的最大拉伸应变分别在0.0009~0.0011和0.0011~0.0014之间.这与文献[1]中给出的同等实验条件下两种材料的压缩破坏应变为0.003和0.004相比小很多,说明岩石类材料的拉伸变形能力远低于其压缩变形能力.另一方面,与动态压缩性能相同,材料的动态拉伸应变的加载率相关性也不明显.337

第3期 翟 越等:花岗岩和混凝土动态拉伸性能研究

表1 花岗岩和混凝土冲击巴西圆盘实验结果一览表Tab.1 Results of th e dyn amic Brazilian disc test on gran ite and concrete

Speciem Serial

number

T hickness,diameter /mm G as pr essure /M P a Str ike speed /(m s -1)maximum tensile st rain/%T ensile St rength /M P a Coefficient o f Stra inrat Gb430,50

0.812.720.10834.9 1.04Gr anite G b1128,50

1.015.150.11138.6 1.28G b1529,50

1.217.560.09243.1 1.58Cb0129,50

0.47.920.11514.1 4.19Concrete Cb0430,50

0.611.230.11914.7 4.48Cb07

30,50 1.015.380.13516.9 6.19将测量的应力波代入式(11),计算得到试件中心的拉伸应力时程曲线如图6所示.图中显示在三种加载速率下,花岗岩和混凝土试件的拉伸强度随加载速率的增加而增加,显示出较强的率敏感性.另一方面,两种材料的峰值应力对应的破坏时间略有增加,因此可以看作是弱加载率相关的

.

图6 不同加载率下花岗岩和混凝土的动态拉伸应力时程曲线

Fig.6 Curve of dynamic ten sion stres s tim e under the different s train rate

花岗岩和混凝土的拉伸强度的加载率相关性,主要是因为随着加载率的增加,试件内部的微裂纹来不及开裂并贯通,出现变形滞后应力的现象,而且随着加载速率的大幅提高这种滞后现象越来越明显,从而试样的拉伸强度随之增加.材料的加载率敏感性与其在加载过程中的能量耗散能力密切相关,混凝土物理性质决定了其能量耗散能力强于花岗岩[1],因此在基本相同的实验条件下其破碎程度、极限应力增幅都大于花岗岩,表现出了较强的率敏感性.

3 结 论

(1)采用纯铜波形整形器改进了SH PB 装置,并对花岗岩和混凝土材料进行了动态巴西圆盘实验.结果表明岩石类材料的动态拉伸破坏形式随加载率的增加而变化,即试样两个加载处的局部压碎程度和面积随加载率的增加而增加,且试样与入射杆接触端面的压碎区域要大于与透射杆接触面的压碎区域;

(2)三种加载速率下,花岗岩和混凝土试件的拉伸强度随加载速率的增加而增加,显示出较强的率敏感性.而两种材料的峰值应力对应的破坏时间和最大拉伸强度可以看作是弱加载率相关的;

(3)通过比较分析在高加载率下的强度加载率敏感性系数,表明这两种岩石类材料的动态抗拉强度的加载率敏感性明显高于其动态抗压强度.同时在相同的撞击杆长度和较低的初始速度作用下,混凝土的加载率敏感性高于花岗岩.

参考文献 References

[1] 翟 越,马国伟,赵均海,等.花岗岩和混凝土在冲击荷载下的动态性能比较研究[J].岩石力学与工程学报,338 西 安 建 筑 科 技 大 学 学 报(自然科学版)

第41卷

2007,26(4):762 768.

ZH A I Yue,M A G uo wei,ZhAO Jun hai,et al.Dy namic capability of g ranite and co ncrete under impact compres sive loading[J].Chinese journal o f ro ck mechanics and engineer ing,2007,26(4):762 768.

[2] 张黎明,王在泉,贺俊征.岩石卸荷破坏与岩爆效应[J].西安建筑科技大学学报:自然科学版,2007,39(1):110

114.

ZH A NG Li ming ,W A NG Zai quan,H E Jun zheng.A naly sis of failure char acter istics of rock under unlo ading con ditions and their effects on rock burst[J].J.Xi an U niv.of A rch.&T ech.(Natur al Science Editio n),2007,39

(1):110 114.

[3] IST V A N J A ,EV A N S L J,W EBER J H.Ro ck mechanics fo r g as sto rag e in bedded salt caver ns [J].Int J Rock

M ech M in Sci,1997,34:3 41.

[4] G RA NT H AM S G,SIV IOU R C R,PR OU D W G.H ig h strain rate Br azilian test ing of an ex plosiv e simulant using

speckle metr olog y [J].M eas.Sci.T echno l,2004,15:1867 1870.

[5] GA L V ES F,RODR IGU EZ J,SAN CH EZ V.T ensile measurement s of ceramic mater ials at hig h r ates o f str ain

[J].J Phys IV ,1997,3:151 156.

[6] ZH A O J,L I H B,ZH AO Y H.Dynamic strength tests of the Bukit T imah Gr anite.T echnical Repo rt[R].Nan

yang T echnolog ical U niv ersity ,Sing apo re,1998.

[7] L IN DHO L M U S Some ex per iments w ith the split Ho pkinson pr essure bar [J].J.M ech.Phy s Solids,1964,12:

317 335.

[8] 李 伟,谢和平,王启智.大理岩动态劈裂拉伸的SH PB 实验研究[J].爆炸与冲击,2006,26(1):12 20.

L I Wei,XIE H e ping ,W AN G Q i zhi.A n ex perimental study fo r the dynamic split tension o f mar ble disc using SH PB [J].Ex plo sion and Sho ck W aves,2006,26(1):12 20.

Analysis on the dynamic tension strength of granite and concrete

materials under high strain rate

ZH A I Yue 1,ZH A O J un hai 2,MEN Yu ming 1

(1.Scho ol o f Geo log ical Eng ineer ing and Sur veying Eng ineering ,Chang an U niversit y,X i an 710054,China;

2.Scho ol o f Civil and Engineer ing,Chang an U niver sity,Xi an 710061,China)

Abstract:In or der t o investig ate the dy namic t ensile st rength of r ock materials,the dynamic Br azilian disc experiments o f gr anite and concrete under hig h str ain rate w ere pr oduced on the modified split H opkinso n pr essure bar (SH PB)wit h a thin co pper circular plate as a pulse shaper.T he results of analysis on ex per iments sho w that t he failure patter n and the tensio n str ess o f ro ck mater ials have the st rong influence w ith the str ain rate.O n the o ther hand,the tension failur e t ime of the ro ck mater ials can be seen as ir relative with the str ain r ate.M eanw hile,thr ough co mpar ative analysis,it can be seen that the dy nam ic tension mechanics perf ormance o f rock materials have the str onger sensitiv ity o f str ain rate than the dy namic co mpr essio n mechanics perfo rmance of ro ck mater ials.

Key w ords:Rock mater ials ;sp lit H op k inso n p r essur e bar (SH PB);high str ain r ate ;dy namic Br az ilian disc test ;dy namic tens ile s tr eng th

339

第3期 翟 越等:花岗岩和混凝土动态拉伸性能研究*Biography:ZHAI Yue,Ph. D.,Xi an 710054,P.R.Chin a,Tel:0086 29 82339356,E mail:dcdgx18@ch https://www.doczj.com/doc/4e7421862.html,

《工程材料力学性能》课后答案 机械工业出版社 2008第2版 第一章 单向静拉伸力学性能 1、 试述退火低碳钢、中碳钢和高碳钢的屈服现象在拉伸力-伸长曲线图上的区别?为什么? 2、 决定金属屈服强度的因素有哪些?【P12】 答:内在因素:金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相。 外在因素:温度、应变速率和应力状态。 3、 试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险?【P21】 答:韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量;而脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大。 4、 剪切断裂与解理断裂都是穿晶断裂,为什么断裂性质完全不同?【P23】 答:剪切断裂是在切应力作用下沿滑移面分离而造成的滑移面分离,一般是韧性断裂,而解理断裂是在正应力作用以极快的速率沿一定晶体学平面产生的穿晶断裂,解理断裂通常是脆性断裂。 5、 何谓拉伸断口三要素?影响宏观拉伸断口性态的因素有哪些? 答:宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。 6、 论述格雷菲斯裂纹理论分析问题的思路,推导格雷菲斯方程,并指出该理论的局限性。 【P32】 答: 212?? ? ??=a E s c πγσ,只适用于脆性固体,也就是只适用于那些裂纹尖端塑性变形可以忽略的情况。 第二章 金属在其他静载荷下的力学性能 一、解释下列名词: (1)应力状态软性系数—— 材料或工件所承受的最大切应力τ max 和最大正应力σmax 比值,即: () 32131max max 5.02σσσσσστα+--== 【新书P39 旧书P46】 (2)缺口效应—— 绝大多数机件的横截面都不是均匀而无变化的光滑体,往往存在截面的急剧变化,如键槽、油孔、轴肩、螺纹、退刀槽及焊缝等,这种截面变化的部分可视为“缺口”,由于缺口的存在,在载荷作用下缺口截面上的应力状态将发生变化,产生所谓的缺口效应。【P44 P53】 (3)缺口敏感度——缺口试样的抗拉强度σbn 的与等截面尺寸光滑试样的抗拉强度σ b 的比值,称为缺口敏感度,即: 【P47 P55 】 (4)布氏硬度——用钢球或硬质合金球作为压头,采用单位面积所承受的试验力计算而得的硬度。【P49 P58】 (5)洛氏硬度——采用金刚石圆锥体或小淬火钢球作压头,以测量压痕深度所表示的硬度 【P51 P60】。 (6)维氏硬度——以两相对面夹角为136。的金刚石四棱锥作压头,采用单位面积所承受

聚合物基复合材料动态拉伸力学性能研究进展 摘要阐述了国内外对于纤维增强聚合物基复合材料动态拉伸力学性能的研究进展,主要包括:应变率相关和温度相关的宏观与细观统计本构理论,玻璃纤维和纤维束动态力学量之间的关系等。并介绍了旋转盘式杆杆型与反射式SHPB型实验装置。对目前复合材料力学性能研究中存在的问题提出了建议,并对其研究前景进行了展望。 关键词复合材料;动态拉伸;力学性能;应变率 1 前言 聚合物基复合材料以其比强度高、比模量大以及优异的耐腐蚀性能,在航空、航天、国防军工以及交通运输、化工和建筑等领域占据着不可替代的巨大市场。近年来,对于纤维复合材料在动态载荷下的力学性能、变形和破坏机理的研究愈来愈受到工程界和学术界的关注[1-3],日益成为研究热点。 2研究现状 夏源明[17]等自行研制了旋转盘式杆杆型冲击拉伸实验装置, 旋转盘式杆杆型冲击拉伸试验装置及其试验原理的示意图见图1。在此实验装置上成功地实施 了单向玻璃纤维/环氧树脂复合材料、碳纤维/环氧树脂复合材料的冲击拉伸实验,并获得了应变率为1 000/s的应力-应变曲线。碳纤维/环氧树脂复合材料的冲击拉伸实验结果表明,碳纤维/环氧树脂复合材料是与应变率无关的材料,冲击加载时仍然为脆性(简称高速脆性)。玻璃纤维/环氧树脂复合材料是应变率相关材料,冲击加载时仍然为韧性(简称高速韧性)。在更大的应变率范围内,对单向玻璃纤维/环氧树脂复合材料的动态力学性能进行了进一步研究,发现当应变率大于1300/s时,玻璃纤维/环氧树脂复合材料的高速韧性又向脆性发生转化。 在进一步改进上述实验技术的基础上,袁建明[18]等对玻璃纤维束进行了较

塑料拉伸性能的测定 第二部分:模塑和挤塑塑料的试验条件 1 范围 1.1GB/T 1040的本部分在第1部分基础上规定了用于测定模塑和挤塑塑料拉伸性能的实验条件。 1.2本部分适合下述范围的材料: ----硬质和半硬质的热塑性模塑、挤塑和铸塑材料,除未填冲类型外还包括列入用短纤棒、细棒、小薄片或细粒料填充和增强的复合材料,但不包括纺织纤维增强的复合材料; ----硬质和半硬质热固性模塑和铸塑材料,包括填充和增强的复合材料,但不包括纺织纤维增强的复合材料; ----热致液晶聚合物。 本部分不适用于纺织纤维增强的复合材料、硬质微孔材料或含有微孔材料夹层结构的材料2.名词和定义 见ISO 527-1:2012,章节3 3原理和方法 见ISO 527-1:2012,章节4 4仪器 4.1概述 见ISO 527-1:2012,章节5,特别是5.1.1致5.1.4 4.2引伸计 4.3测试记录装置 5测试样品 5.1形状和尺寸 只要可能,试样应为如图一所示的1A型和1B型的哑铃型试样,直接模塑的多用途试样选择1A型,机加工试样选择1B型。 关于使用小试样时的规定,见附录A/ISO 20753 注:具有4mm厚的IA型和1B型试样分别和ISO 3167规定的A型和B型多用途试样相同。与ISO 20753的A1和A2也相同

5.2试样的制备 应按照相关材料规范制备试样,当无规范或无其他规定时,应按ISO293、ISO 294-1,ISO295或者ISO 10724-1以适宜的方法从材料直接压塑制备试样,或按照ISO 2818由压塑或注塑板材经机加工制备试样。 试样所有表面应吴可见裂痕、划痕或其他缺陷。如果模塑试样存在毛刺应去掉,注意不要损伤模塑表面。 由制件机加工制备试样时应取平面或曲率最小的区域。除非确实需要,对于增强塑料试样不宜使用机加工来减少厚度,表面经过机加工的试样与未经机加工的试样实验结果不能互相比较。 5.3标线 见ISO 527-1:2012,6.3 5.4检查测试样品 见ISO 527-1:2012,6.4 5.5各向异性 5.6测试样数量 见ISO 527-1:2012,章节7. 6 状态调节 见ISO 527-1:2012,章节8 7 测试过程 见ISO 527-1:2012,章节9 在测量弹性模量时,1A型、IB型试样的试验速度应为1mm/min,对于小试样见附录A。8结果计算和表示 见ISO 527-1:2012,章节10 9精确度 见附录B 10实验报告 试验报告应包扩一下内容: a)注明引用ISO 527的本部分,包括试样类型和试验速度,并按下列方式表示;

复合材料学报990324 复合材料学报 ACTA MATERIAE COMPOSITAE SINICA 1999年 第16卷 第3期 Vol.16 No.3 1999 编织复合材料拉伸力学性能的研究 卢子兴 冯志海 寇长河 刘振国 陆萌 麦汉超 唐国翌 摘 要 针对三维四向和五向编织复合材料进行了拉伸实验,从宏观角度研究了它们的力学行为, 获得了这些材料的主要力学性能参数及变形、破坏规律。基于宏观实验, 本文还对拉伸试件断口进行了扫描电镜测试, 从细观角度对编织复合材料的破坏机制作了分析, 得到一些重要结论。这些结果为进一步研究编织复合材料的强度失效问题奠定了实验基础。 关键词 碳纤维, 编织结构, 复合材料, 拉伸, 力学性质 中图分类号 TB330.1 STUDIES ON TENSILE PROPERTIES OF BRAIDED STRUCTURAL COMPOSITE MATERIALS Lu Zixing Feng Zhihai* Kou Changhe Liu Zhenguo Lu Meng Mai Hanchao Tang Guoyi** (Research Center of Solid Mechanics, Beijing University of Aeronautics and Astronautics, Beijing 100083) (* Beijing Institute of Technology and Materials, Beijing 100076) (** Dept. of Material Science and Engineering, Tsinghua University, Beijing 100084) Abstract The tensile experiments have been done for the 4D(four-direction) and 5D (five-direction) braided composites. Their mechanical properties are investigated from the macroscopic view and some principal mechanical properties as well as thier deformational characteristics are obtained at the same time. On the basis of tensile experiments, the SEM analyses of tensile broken specimens have been conducted. The failure mechanism of braided composites is discussed from the microscopic view, by which some important conclusions are drawn. These results can provide an experimental basis for further studies on failure problems of braided composites. Key words carbon fiber, braided structures, composite materials, tension, mechanical properties 编织结构复合材料是一种新型的结构材料, 目前在结构设计中越来越受到人们的重视。众所周知, 传统的层合板复合材料具有难以克服的固有缺陷, 比如:沿厚度方向的刚file:///E|/qk/fhclxb/fhcl99/fhcl9903/990324.htm(第 1/8 页)2010-3-22 18:51:03

塑料力学性能测试标准 GB/T 1039-1992塑料力学性能试验方法总则 plastics--General rules for the test method of mechannlcal properties GB1040 塑料拉伸试验方法 Plastics--Determination of tensile properties GB/T_1041-1992 塑料压缩性能试验方法 Plastics--Determination of compressive properties GB/T 1043-93 硬质塑料简支梁冲击试验方法 Plastics--Determination of charpy impact strength of rigid matericals GB/T 14153-1993硬质塑料落锤冲击试验方法通则 General test method for impact resistance of rigid plastics by means of falling weight GB/T 14484-1993 塑料承载强度试验方法 Test method for bearing strength of plastics GB/T 14485-1993 工程塑料硬质塑料板材及塑料件耐冲击性能试验方法、落球法Standard methods of testing for impact resistance of plats and pats made from englneering plastics by a ball(falling ball GB/T 15047-1994 塑料扭转刚性试验方法 Test method for stiffness proporties in tirsion of plastics GB/T 15048-1994 硬质泡沫塑料压缩蠕变试验方法 Cellular plastics,rigid--Determination of compressive creep GB/T 12027-2004 塑料-薄膜和薄片-加热尺寸变化率试验方法 Plastics--film and sheeting-Determination of dimensional change on heating GB/T 2013525-1992 塑料拉伸冲击性能试验方法 Test method for tensile-impact property of plastics GB/T 11999-1989塑料薄膜和薄片耐撕裂性试验方法埃莱门多夫法 Plastics--Film and sheeting--Determination of tear resistance--Elmendorf method GB/T 10808-1989 软质泡沫塑料撕裂性能试验方法 Cellular plastics--Tear resistance test for flexible materials

高分子材料拉伸性能实验 1. 实验目的 了解高分子材料的拉伸强度、模量及断裂伸长率的意义和测试方法,通过应力-应变曲线,判断不同高分子材料的性能特征。 2. 实验原理 拉伸强度是用规定的实验温度、湿度和作用力速度,在试样的两端以拉力将试样拉至断裂时所需的负荷力,同时可得到断裂伸长率和拉伸弹性模量。 将试样夹持在专用夹具上,对试样施加静态拉伸负荷,通过压力传感器、形变测量装置以及计算机处理,测绘出试样在拉伸变形过程中的拉伸应力-应变曲线,计算出曲线上的特征点如试样直至断裂为止所承受的最大拉伸应力(拉伸强度)、试样断裂时的拉伸应力(拉伸断裂应力)、在拉伸应力-应变曲线上屈服点处的应力(拉伸屈服应力)和试样断裂时标线间距离的增加量与初始标距之比(断裂伸长率,以百分数表示)。 3. 实验材料 实验原料:GPPS、PP、PC。 (1)拉伸样条:哑铃型样条,测试标准:ASTM D638。样条如下:

4. 实验设备 万能材料实验机及夹具 5. 实验条件 不同的材料由于尺寸效应不同,故应尽量减少缺陷和结构不均匀性对测定结果的影响,按表2选用国家标准规定的拉伸试样类型以及相应的实验速度。 表 2 拉伸试样类型以及相应的实验速度 ①Ⅲ试样仅用来测试拉伸强度 实验速度为以下九种: A: 1mm/min ±50% B: 2mm/min ±20% C: 5mm/min ±20% D: 10mm/min ±20% E: 20mm/min ±10% F: 50mm/min ±10% G: 100mm/min ±10% H: 200mm/min ±10% I: 500mm/min ±10% 6.实验步骤 (1)实验环境:温度23℃,相对湿度50%,气压86~106KPa。 (2)测量试样中间平行部分的宽度和厚度,精确到0.01mm,每个试样测量三点,取算术平均值。

Q235钢轴向拉伸试验报告 1.研究目的 观察Q235钢在拉伸时的各种现象,并测定Q235钢在拉伸时的屈服极限σs,强度极限σb,伸长率δ和断面收缩率ψ,研究Q235钢拉伸时的力学性能。 2.实验原理 试件装在试验机上,受到缓慢增加的拉力作用,对应每一个拉力F,试件标距l有一个伸长量?l。表示F和?l的关系的曲线,称为F-?l曲线。F-?l曲线与试件的尺寸有关。为了消除试件尺寸的影响,把拉力F除以试件的横截面积A,得出正应力σ;同时,把伸长量?l除以标距的原始长度l,得到应变ε: σ= F ε=?l l 以σ为纵坐标,ε为横坐标做出表示σ与ε的关系曲线,称为σ-ε曲线(应力-应变曲线),通过应力-应变曲线得到Q235钢在轴向拉伸下的力学性能。 3.实验方法 为了便于比较不同材料的实验结果,对试件的形状、加工精度、加载速度、实验环境等,国家标准都有统一规定。按国家标准 GB228

—2010中的有关规定,本实验中的拉伸试件采用国家标准中规定的圆截面长试件即: l0 =10 d0 (长试件) 式中: l0--试件的初始计算长度(即试件的标距); d0 --试件在标距内的初始直径。 实验前用游标卡尺和圆规测量试件的直径d0和标距l0,所用游标卡尺的量程为200mm精度为±0.02mm。经多次测量求平均值,试件的直径d0和标距l0尺寸如表1,使用万能试验机上的传感器测量试件受力大小,用引伸计测定试件的变形量。 实验采用YYU-15/50轴向变形引伸计, 引伸计的标距为50mm,变形为15mm,相对误差优于一级,用于常规拉伸试验机。引伸计测量精度一级:标距相对误差±1.0%,示值误差(相对)±1.0%,(绝对)±3.0微米。引伸计由传感器、放大器和记录器三部分组成。传感器直接和被测构件接触。构件上被测的两点之间的距离a1b1为标距,构件被拉伸或压缩后被测的两点之间的距离a2b2,标距的变化a2b2与a1b1之差即为线变形。把引伸计用橡皮筋固定在试件上,随着构件变形,引伸计的传感器会随着变形,记录器(或读数器)将自动记录变形信息。

静拉伸试验 一、实验目的 1、测45#钢的屈服强度s σ、抗拉强度m R 、断后伸长率δ和断面收缩率ψ。 2、测定铝合金的屈服强度s σ、抗拉强度m R 、断后伸长率δ和断面收缩率ψ。 3、观察并分析两种材料在拉伸过程中的各种现象。 二、使用设备 微机控制电子万能试验机、0.02mm 游标卡尺、试验分化器 三、试样 本试样采用经过机加工直径为10mm 左右的圆形截面比例试样,试样成分分别为铝合金和45#,各有数支。 四、实验原理 按照我国目前执行的国家 GB/T 228—2002标准—《金属材料 室温拉伸试验方法》的规定,在室温1035℃℃的范围内进行试验。将试样安装在试验机的夹头当中,然后开动试验机,使试样受到缓慢增加的拉力(一般应变速率应≤0.1m/s ),直到拉断为止,并且利用试验机的自动绘图装置绘出材料的拉伸图。 试验机自动绘图装置绘出的拉伸变形L ?主要是整个试样,而不仅仅是标距部分的伸长,还包括机器的弹性变形和试样在夹头中的滑动等因素,由于试样开始受力时,头部在头内的滑动较大,故绘出的拉伸图最初一段是曲线。 塑性材料与脆性材料的区别: (1)塑性材料: 脆性材料是指断后伸长率5%δ≥的材料,其从开始承受拉力直至试样被拉断,变形都比较大。塑性材料在发生断裂时,会发生明显的塑性变形,也会出现屈服和颈缩等现象; (2)脆性材料: 脆性材料是指断后伸长率5%δ<的材料,其从开始承受拉力直至试样被拉断,变形都很小。并且,大多数脆性材料在拉伸时的应力—应变曲线上都没有明显的直线段,几乎没有塑性变形,在断裂前不会出现明显的征兆,不会出现屈服和颈缩等现象,只有断裂时的应力值—强度极限。 脆性材料在承受拉力、变形记小时,就可以达到m F 而突然发生断裂,其抗拉强度也远远 小于45钢的抗拉强度。同样,由公式0m m R F S =即可得到其抗拉强度,而根据公式,10 l l l δ-=。 五、实验步骤 1、试样准备 用笔在试样间距0L (10cm )处标记一下。用游标尺测量出中间横截面的平均直径,并且测出试样在拉伸前的一个总长度L 。 2、试验机准备:

实验一金属材料拉伸实验 拉伸试验是检验金属材料力学性能普遍采用的一种极为重要的基本试验。 金属的力学性能可用强度极限σ b 、屈服极限σs、延伸率δ、断面收缩率Ψ 和冲击韧度α k 五个指标来表示。它是机械设计的主要依据。在机械制造和建筑工程等许多领域,有许多机械零件或建筑构件是处于受拉状态,为了保证构件能够正常工作,必须使材料具有足够的抗拉强度,这就需要测定材料的性能指标是否符合要求,其测定方法就是对材料进行拉伸试验,因此,金属材料的拉伸试验及测得的性能指标,是研究金属材料在各种使用条件下,确定其工作可靠性的主要工具之一,是发展新金属材料不可缺少的重要手段,所以拉伸试验是测定材料力学性能的一个基本试验。 一、实验目的 1、测定低碳钢在拉伸过程中的几个力学性能指标:屈服极限σs、强度极限σb、延伸率δ、断面收缩率Ψ。铸铁的σb 。 2、观察低碳钢、铸铁在拉伸过程中的各种现象,绘制拉伸图(P—ΔL图)由此了解试件变形过程中变形随荷载变化规律,以及有关的一些物理现象。 3、观察断口,比较低碳钢和铸铁两种材料的拉伸性能,及断口形貌。 二、实验设备仪器及量具 万能材料实验机,引伸仪,划线台,游标卡尺;小直尺。 三、试件 金属材料拉伸实验常用圆形试件。为了使实验测得数据可以互相比较,试件形状尺寸必须按国家标准GB228—76的规定制造成标准试件。如因材料尺寸限制等特殊情况下不能做成标准试件时,应按规定做成比例试件。图1为圆形截面标准试件和比例试件的国标规定。对于板材可制成矩形截面。园形试件标距L。和 直径之比,长试件为L 0/d =10,以δ 10 表示,短试件为L /d =5以δs表示。 矩形试件截面面积A 0和标距L 之间关系应为

§8-4 材料在拉伸与压缩时的力学性能 一、材料力学性能的概念 结构构件或机械零件总是由某一种材料制作的。例如,土木工程结构中常用混凝土、砖石、钢材或木材作为构件材料;机械设备常用金属(通常是钢)作为一个零件的材料。之所以选择某种特定的材料,一个重要的原因是,这种材料的力学性能能够满足工程实际的需要。当然,经济性和其他方面的功能性也是选择材料的重要依据。 材料的力学性能又称材料的机械性能,属于材料物理性能的一个重要部分,是材料在力(或应力)的作用下所表现出来的变形与破坏方面的性质,具体包括弹性变形、塑性变形、蠕变、断裂、疲劳、硬度等一系列的性能。 材料的力学性能是由材料内部的微观结构决定的。研究材料内部的微观结构与材料的力学性能之间的关系,这属于材料学的研究范畴,材料力学一般不作研究。但是,材料的某些力学性能指标,却是材料力学讨论强度、刚度和稳定性问题的起点,因此,有必要理解这些指标的含义和了解其获取方法。 材料力学中最为常用的材料力学性能指标包括:①强度指标——屈服极限和强度极限;②弹性常数——弹性模量、切变模量和泊松比。另有断裂韧度及疲劳极限等指标将在以后作出解释。 二、低碳钢的拉伸试验(GB/T 228-2002) 由于金属材料在各类工程中较为常用,低碳钢作为一种常用金属材料又可以在其关于拉伸的力学性能测试中很好的展示屈服极限、强度极限、弹性模量等力学性能指标的概念和获取方法,以下将按国家标准《GB/T 228-2002 金属材料室温拉伸试验方法》中规定的程序,简要描述低碳钢(Q235A级碳素结构钢,参见国家标准《GB/T 700-2006 碳素结构钢》)的拉伸试验过程及其主要结果。

影响材料拉伸性能试验的几大技术因素 屈服强度σs、抗拉强度σb等参数是金属材料最富代表性的力学性能指标,是工程设计、机械制造的主要依据,这类力学性能指标的分析和研究对于从事基础理论研究和分析工程事故具有非常重要的意义。 一、影响材料拉伸试验强度的因素: 1.温度效应 随着试验温度的升高, 金属材料的σs (σ0.2)显著降低。例如低碳钢材料,随着试验温度升高,其屈服强度σs相应降低且屈服平台的长度逐渐缩短,直至某一温度屈服平台消失,σs不复存在;由于温度升高使材料的晶界由硬、脆转变为软、弱,使其抗力降低,因此,材料的σb在宏观上也随试验温度的变化而改变。 2. 加载速率效应 材料的屈服点随加载速率的增大而提高;室温条件下,拉伸速度对强度较高的金属材料的σb 无影响,而对强度较低的、塑性好的金属材料有微小的影响。拉伸时加载速率增大,σb有增高的趋势。在高温下,拉伸加载速率对σb有显著的影响。 3.试验条件及试样工艺效应 金属材料处于有害的介质环境时,试样的屈服点降低。试样的表面粗糙度对屈服点也有影响,特别是对塑性较差的金属材料有较大的影响,有使屈服点降低的趋势。 4. 偏心效应 由于试验机的加载轴线与试样的几何中心不一致,所以严格的轴向荷载(图1(a))是很难获得的,这就造成了试验机偏心加载、产生弯曲而引入测试误差。考虑同轴度的影响,试样受。如图1(b)所示。其中,几何同轴度为e、力的同轴度为α 图1 5.试验刚度效应 在创恒实验室的材料的拉伸试验中,试验系统可视为试验机机身、夹具-加载系统和试样三部分构成的“可变形的试验系统”。显然,试验机机身的刚度、夹具-加载系统的刚度和受拉试样的抗拉刚度共同构成了“试验系统”的刚度。所以,试验机的弹性变形、夹具-加载系统的工作状态和试样本身的变形都会对试验产生影响,即试验刚度在一定程度上会影响试样的试验强度指标。在实践中,不同刚度的试验机实测对比结果也反映了试验刚度对材料试验强度的影响。

实验十二聚合物拉伸性能测试 一、实验目的 (1)熟悉电子力学试验机的原理及使用方法; (2)绘制聚合物的应力-应变曲线,测定其拉伸强度、断裂强度和断裂伸长率。 二、实验原理 拉伸性能是聚合物力学性能中最重要、最基本的性能之一。拉伸性能的好坏,可以通过拉伸试验来检验。 拉伸试验是在规定的试验温度、湿度和速度条件下,对标准试样盐纵轴方向施加静态拉伸负荷,直至试样被拉断为止。用于聚合物应力—应变曲线测定的电子拉力机是将试样上施加的载荷、形变通过压力传感器和形变测量装置转变成电信号记录下来,经计算机处理后,测绘处试样在拉伸形变过程中的应力-应变曲线。从应力-应变曲线上可得到材料的各项拉伸性能指标值:如拉伸强度、拉伸断裂应力、拉伸屈服应力、拉伸弹性模量、断裂伸长率等。通过拉伸试验提供的数据,可对高分子材料的拉伸性能做出评价,从而为质量控制,研究、开发与工程设计及其他项目提供参考。 应力-应变曲线一般分为两个部分:弹性变形区和塑性变形区。在弹性变形区,材料发生可完全恢复的弹性变形,应力与应变呈线性关系,符合胡克定律。在塑性变形区,形变是不可逆的塑性形变,应力和应变增加不再呈正比关系,最后出现断裂。图12-1为典型的聚合物拉伸应力-应变曲线。 图12-1 典型的聚合物拉伸应力—应变曲线 不同的高聚物材料、不同的测定条件,分别呈现不同的应力-应变行为。根据应力-应变曲线的形状,目前可大致归纳为五种类型,如图12-2所示。 (1)软而韧拉伸强度低,弹性模量小,且伸长率也不大,如溶胀的凝胶等。 (2)硬而脆拉伸强度和弹性模量较大,断裂伸长率小,如聚苯乙烯等。 (3)硬而强拉伸强度和弹性模量较大,且有适当的伸长率,如硬聚氯乙烯等。 (4)软而韧断裂伸长率大,拉伸强度也较高,但弹性模量低,如天然橡胶、顺丁橡胶等。 (5)硬而韧弹性模量大、拉伸强度和断裂伸长率也大,如聚对苯二甲酸乙二醇酯、尼龙等。

拉伸性能测试(静态) 拉伸性能测试主要确定材料的拉伸强度,为研究、开发、工程设计以及质量控制和标准规范提供数据。在拉伸测试中,薄的薄膜会遇到一定困难。拉伸试样的切边必须没有划痕或裂缝,避免薄膜从这些地方开始过早破裂。 对于更薄的薄膜,夹头表面是个问题。必须避免夹头发滑、夹头处试样破裂。任何防止夹头处试样发滑和破裂,而且不干扰试样测试部分的技术如在表面上使用薄的橡胶涂层或使用纱布等都可以接受。 从拉伸性能测试中可以得到拉伸模量、断裂伸长率、屈服应力和应变、拉伸强度和拉伸断裂能等材料性能。ASTM D 638 (通用)[4]和ASTM D 882 [5](薄膜)中给出了塑料的拉伸性能(静态)。 拉伸强度 拉伸强度是用最大载荷除以试样的初始截面面积得到的,表示为单位面积上的力(通常用MPa为单位)。 屈服强度 屈服强度是屈服点处的载荷除以试样的初始截面面积得到的.用单位面积上的力(单位MPa)表示,通常有三位有效数字。 拉伸弹性模量 拉伸弹性模量(简称为弹性模量,E)是刚性指数,而拉伸断裂能(TEB,或韧性)是断裂点处试样单位体积所吸收的总能量。拉伸弹性模量计算如下:在载荷-拉伸曲线上初始线性部分画一条切线,在切线上任选一点,用拉伸力除以相应的应变即得(单位为MPa),实验报告通常有三位有效数字。正割模量(应力-应变间没有初始线性比值时)定义为指定应变处的值。将应力-应变曲线下单位体积能积分得到TEB,或者将吸收的总能量除以试样原有厚度处的体积积分。TEB表示为单位体积的能量(单位为MJ/m3),实验报告通常有两位有效数字。 拉伸断裂强度 拉伸断裂强度的计算与拉伸强度一样,但要用断裂载荷,而不是最大载荷。应该注意的是,在大多数情况中,拉伸强度和拉伸断裂强度值相等。 断裂伸长率 断裂伸长率是断裂点的拉伸除以初始长度值。实验报告通常有两位有效数字。 屈服伸长率 屈服伸长率是屈服点处的拉伸除以试样的初始长度值,实验报告通常有两位有效数字。 塑料薄膜的包装产率 有一种专门的ASTM测试方法(ASTMD 4321[6])测定塑料薄膜的“包装产率”,以试样单位质量上的面积表示。在这种测试中,定义并得到标称产率(用户和供应商之间达成的目标产率值)、包装产率(按标准计算的产率)、标称厚度(用户和供应商之间达成的薄膜厚度目标值)、标称密度和测量密度等值。对于加工厂商来说包装产率值很重要,因为它决定了某种应用中一定质量的薄膜可以得到的实际包装数量。

第3讲教学方案——材料在拉伸与压缩时的力学性能许用应力与强度条件

§2-3 材料在拉伸与压缩时的力学性能 材料的力学性能:也称机械性能。通过试验揭示材料在受力过程中所表现出的与试件几何尺寸无关的材料本身特性。如变形特性,破坏特性等。研究材料的力学性能的目的是确定在变形和破坏情况下的一些重要性能指标,以作为选用材料,计算材料强度、刚度的依据。因此材料力学试验是材料力学课程重要的组成部分。 此处介绍用常温静载试验来测定材料的力学性能。 1. 试件和设备 标准试件:圆截面试件,如图2-14:标距l 与直径d 的比例分为,d l 10=,d l 5=; 板试件(矩形截面):标距l 与横截面面积A 的比例分为,A l 3.11=,A l 65.5=; 试验设备主要是拉力机或全能机及相关的测量、记录仪器。 详细介绍见材料力学试验部分。国家标准《金属拉伸试验方法》(如GB228-87)详细规定了实验 方法和各项要求。 2. 低碳钢拉伸时的力学性能 低碳钢是指含碳量在0.3%以下的碳素钢,如A 3钢、16Mn 钢。 1)拉伸图(P —ΔL ),如图2-15所示。 弹性阶段(oa ) 屈服(流动)阶段(bc ) 强化阶段(ce )由于P —ΔL 曲线与试样的尺寸有关,为了消除试件尺寸的影响,可采用应力应变曲线,即εσ-曲线来代替P —ΔL 曲线。进而试件内部出现裂纹,名义应力σ下跌,至f 点试件断裂。 对低碳钢来说,s σ,b σ是衡量材料强度的重要指标。 2)εσ-曲线图,如图2-16所示,其各特征点的含义为: oa 段:在拉伸(或压缩)的初始阶段应力σ与应变ε为直线关系直至a 点,此时a 点所对应的

塑料的拉伸性能试验方法 第二部分:模压与挤压塑料的测试条件 内容: 前言: 1范围 2引用标准 3原则 4定义 5仪器 6测试试样 7测试试样数量 8条件 9步骤 10结果的计算与表达 11预测 12测试报告 附录A (标准)小试样 附件ZA (标准)国际引用标准 相关欧洲出版 图1 测试试样类型1A 和1B 图A.1 测试试样类型1BA 和1BB 图A.2 测试试样类型5A 和5B 文献列表

标准前言 有PRI/21委员会准备的英国标准,EN ISO 527-2:1996 塑料的拉伸性能的试验方法的第二部分:模压与挤压塑料的测试条件为英文标准。与ISO 出版的ISO 527-2:1993 相一致,同时与代替了BS2782:1976里的320A和320F的方法改成了BS2782:1993的321方法合并。BS2782:1976里的320A和320F的方法在修正后删除。 交叉引用 国际标准相应的英国标准 ISO 293:1986 BS2782 塑料的拉伸试验方法 方法901A :1988 热塑性塑料压塑试样ISO 294:1975 方法901A :1997 热塑性塑料注塑试样 ISO 295:1991 方法902A :1992 塑料-热固性塑料压塑试样 ISO 527-1:1993 方法321:1993 拉伸测试试验的一般原理ISO 2818:1980 方法930A :1997 拉伸测试的试验准备 技术委员会回顾了ISO 37:1997和ISO 1926:1979,同时将它们在此标准中作为标准参考文献,与此标准结合使用。 警告:此英国标准与ISO 527-2 相一致,不需要将所有的预防全部列出,具体要求见1974年的Health and Safety at Work 等,注意所有的预防措施,测试需经专业人员操作。 英国标准不包含所有合同的约定,使用英国标准只是为了正确的应用。 按照英国测试标准不能够免除法律的约束。

材料力学性能拉伸试验报告 材化08 李文迪 40860044

[试验目的] 1. 测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能。 2. 测定低碳钢的应变硬化指数和应变硬化系数。 [试验材料] 通过室温拉伸试验完成上述性能测试工作,测试过程执行GB/T228-2002:金属材料室温拉伸试验方法: 1.1试验材料:退火低碳钢,正火低碳钢,淬火低碳钢的R4标准试样各一个。 1.2热处理状态及组织性能特点简述: 1.2.1退火低碳钢:将钢加热到Ac3或Ac1以上30-50℃,保温一段时间后,缓慢而均匀 的冷却称为退火。 特点:退火可以降低硬度,使材料便于切削加工,并使钢的晶粒细化,消除应力。1.2.2正火低碳钢:将钢加热到Ac3或Accm以上30-50℃,保温后在空气中冷却称为正 火。 特点:许多碳素钢和合金钢正火后,各项机械性能均较好,可以细化晶粒。 1.2.3淬火低碳钢:对于亚共析钢,即低碳钢和中碳钢加热到Ac3以上30-50℃,在此 温度下保持一段时间,使钢的组织全部变成奥氏体,然后快速冷却(水冷或油冷),使奥氏体来不及分解而形成马氏体组织,称为淬火。 特点:硬度大,适合对硬度有特殊要求的部件。 1.3试样规格尺寸:采用R4试样。 参数如下:

1.4公差要求 [试验原理] 1.原理简介:材料的机械性能指标是由拉伸破坏试验来确定的,由试验可知弹性阶段 卸荷后,试样变形立即消失,这种变形是弹性变形。当负荷增加到一定值时,测力度盘的指针停止转动或来回摆动,拉伸图上出现了锯齿平台,即荷载不增加的情况下,试样继续伸长,材料处在屈服阶段。此时可记录下屈服强度R 。当屈服到一定 eL 程度后,材料又重新具有了抵抗变形的能力,材料处在强化阶段。此阶段:强化后的材料就产生了残余应变,卸载后再重新加载,具有和原材料不同的性质,材料的强度提高了。但是断裂后的残余变形比原来降低了。这种常温下经塑性变形后,材料强度提高,塑性降低的现象称为冷作硬化。当荷载达到最大值Rm后,试样的某一部位截面开始急剧缩小致使载荷下降,至到断裂。 [试验设备与仪器] 1.1试验中需要测得: (1)连续测量加载过程中的载荷R和试样上某段的伸长量(Lu-Lo)数据。(有万能材料试验机给出应力-应变曲线) (2)两个个直接测量量:试样标距的长度 L o;直径 d。 1.2试样标距长度与直径精度:由于两者为直接测量量,工具为游标卡尺,最高精度为 0.02mm。 1.3检测工具:万能材料试验机 WDW-200D。载荷传感器,0.5级。引伸计,0.5级。 注1:应力值并非试验机直接给出,由载荷传感器直接测量施加的载荷值,进而转化成工程应力,0.5级,即精确至载荷传感器满量程的1/500。 注2:连续测试试样上某段的伸长量由引伸计完成,0.5级,即至引伸计满量程的1/50。

Abstract Abstract In various different composites applied in aviation, composite laminate structure is widely used in the airplane structure. Interlaminar performance of composite laminate mainly depends on the matrix performance. Interlaminar material performance is only several tenths of fiber direction, thus interlaminar hierarchical failure s one of leading forms in composite laminate failure. Generally speaking, such failure is caused by normal stress and shear stress of composite laminate and it happens in the adjacent layer of composite laminate. In this thesis, based on interlaminar tension and interlaminar shear’s quasi-static test of laminate, after improving the test fixture, fatigue test platform meeting the loading requirements was constructed. The interlaminar tensile-tensile fatigue test and interlaminar shear fatigue test were conducted on the laminate. In the end, by combining with ABAQUS finite element software, interlaminar quasi-static test of laminate was conducted the finite element modeling simulation. Firstly, a set of four-point bend loading test fixture was improved. IM7/M91 laminate with the layer sequence as [-45°/0°/+45°/0°]n was conducted the interlaminar quasi-static tensile test. The improved four-point fixture was implemented quasi-static test and pre-loaded centring performance test of fatigue load working conditions. By analyzing the centring performance test, it could be found that fixture centring performance under two working conditions could meet the test requirements. According to quasi-static test results of interlaminar tensile quasi-static test, three stress load values were selected for interlaminar tensile-tensile fatigue test of laminate. Based on stress-lifetime curve, tensile-tensile fatigue test lifetime prediction formula of IM7/M91 laminate was fitted. Moreover, four-point bending interlaminar tensile-tensile fatigue test effect was evaluated based on the test results. Furthermore, a set of double-V gap shear test fixture was improved. IM7/M91 laminate with the layer sequence as [-45°/0°/+45°/0°]n was conducted the interlaminar shear quasi-static test. As preparing for double-V gap test articles(including G13 shear test articles and G31 shear test articles), the machining mode of polishing open-V groove and cutting the piece as a whole was used. The processed test articles were conducted nondestructive testing, finding that they could meet the test criteria and form a set of machining process that could greatly improve the efficiency of producing double-V gap test articles. Since G13 shear could bear load after failure, III

ASTM D 638-97 塑料拉伸性能的标准测试方法 1.范围 1.1本测试方法包含对标准哑铃形增强和无增强塑料试样在给定的的预处理,温度,湿度和测试机械速度条件下的拉伸性能的确定。 1.2本测试方法可用于测试任何厚度达到14mm(0.55in)的材料,但是对于落薄板形试样包括厚度小于1.0mm(0.04in)的薄膜,应俦考虑测试方法D882,厚度超过14mm(0.55in)的材料必须加工减薄。 1.3本测试方法包括在室温情况下确定泊松比的选择。 2.参考文件 2.1美材料试验协会标准: D229 纯缘刚性平板材料测试方法 D374 固体绝缘厚度的测试方法。 D412 硫化橡胶,热塑性橡胶,热塑性橡胶拉伸测试方法。 D618 测试用调湿调温处理塑料和绝缘材料的准则。 D638 塑料拉伸性能测试方法 D651 模制绝缘材料抗拉强度的测试方法 D882 塑料薄板拉伸性能的测试方法 D883 有关塑料的术语 D1822 使塑料和绝缘材料断裂的拉伸冲击能量测试方法 D3039/D3039M 聚合基材复合材料拉伸性能的测试方法

D4000 确定塑料材料的分类系统 D4066 尼龙注入和挤压材料的分类系统 E4 测试机械压力校验准则 E83 应力计校验和分类准则 E132 室温下泊松比的测试方法 E691 确定测试方法精度的室内试验研究准则 2.2ISO标准 ISO527-1拉伸性能的确定 3.术语 4.意义和使用 4.1本试验方法被设计成能为塑料控制和技术要求提供拉伸性能数据。这些数据有助于定性描述研究和发展,对许多材料,有可能技术要求需要使用本方法,但是当遵守技术要求时,应首先进行一些程序上的改变,因此建议使用本方法前应查阅该种材料的技术要求,分类D4000中表1列出了目前存在的ASTM材料标准。 4.2应该认识到,如果没有测试该种材料的准备方法,不能对该种材料进行测试。因此,需要材料比较测试时,应特别小心以确保所有试样以同一种方法制作,除非测试包括试样制作的影响。同样,为了对给定的一组试样进行比较,必须注意以确保在具体制作加工处理试样时保持最大程度的同一性。 4.3拉伸性能能为工程设计提供有用的数据。可是由于许多塑料表现出来对应变率和环境和高度敏感性,由本种方法得到的数据应用到负荷时间比例或环境与本方法相差太大的工程中时,被认为是无效的。这些差异性,不能对大部分塑料的有效性界限作出评价。如果拉伸性能要满足工