预应力碳纤维加固简支桥梁混凝土结构施工工法

1.引言

随着我国经济的高速增长和交通量的迅猛增加,大量的桥梁处于高负荷运行状态。混凝土桥梁结构在长期使用环境(如荷载、碳化、冻融、化学介质侵蚀等) 作用下,引起结构开裂,桥梁的承载能力降低,使用年限缩短,甚至出现桥梁坍塌情况。

为了适应我国未来经济发展的需求,以节约投资和可持续发展为原则,在桥梁梁板结构功能没有完全丧失,只是性能减弱及安全度下降的情况下,对其进行补强与加固处理,达到提高其承载能力、恢复其工作性能及延长其正常使用年限效果。XX顺畅高等级养护XX在杭金衢高速公路后徐桥应用了预应力碳纤维加固桥梁混凝土结构技术,取得了良好的经济效益和社会效益,现将预应力碳纤维加固桥梁混凝土结构施工工艺总结编制成工法。工法中涉及的预应力碳纤维加固技术课题成果经省厅鉴定,达到国际领先水平。

2.工法特点

采用本工法的预应力碳纤维加固桥梁混凝土结构技术有如下特点:

2.1本工法裂缝修补与结构补强同时进行,选用缓粘结灌缝胶,保证预应力X拉时灌缝胶尚未完全硬化,便于结构变形的恢复。

2.2采用预应力碳纤维加固的混凝土结构可以抵抗各种酸、碱、盐的腐蚀,极大地降低了结构的维护费用,延长了结构的使用寿命。

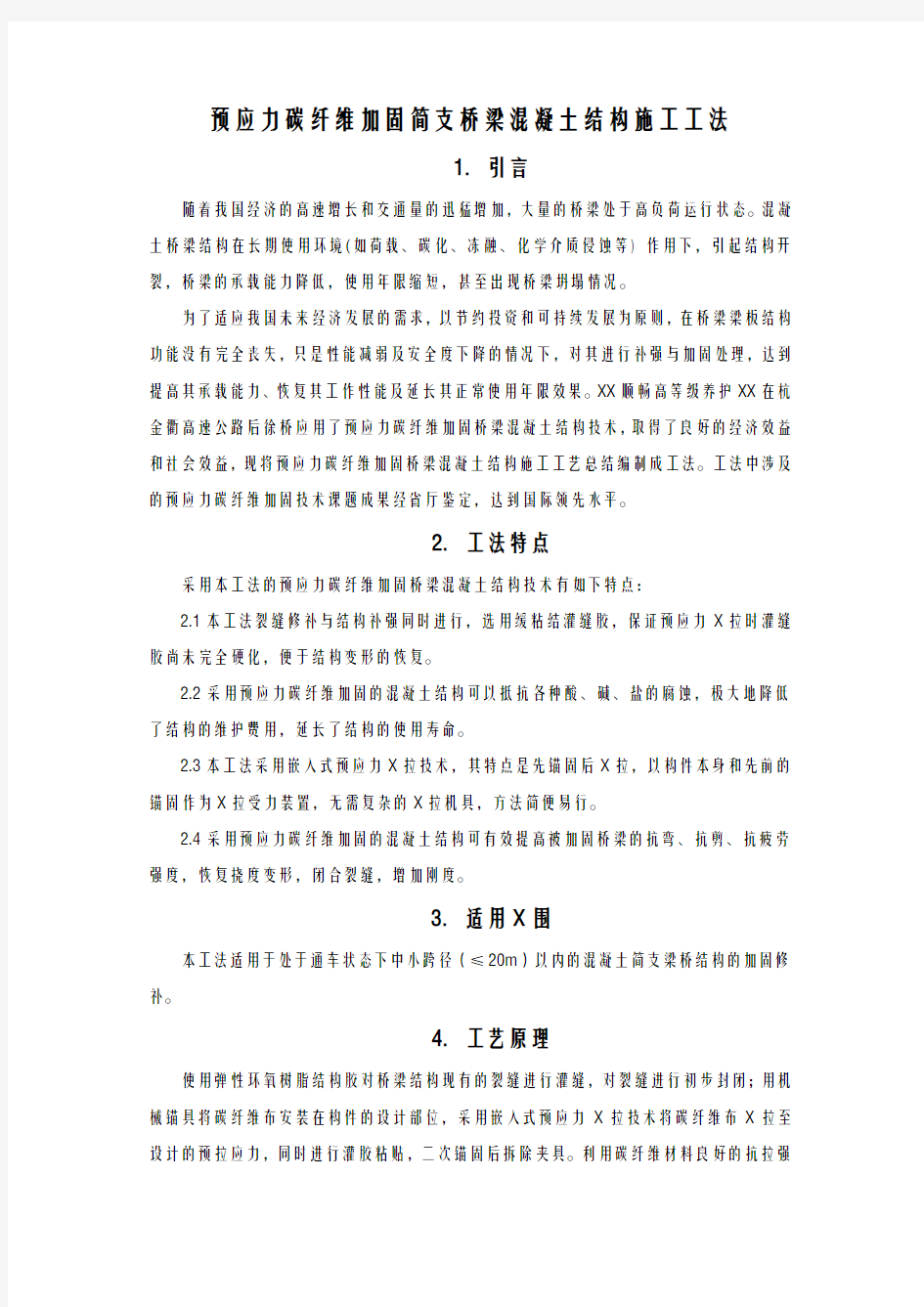

2.3本工法采用嵌入式预应力X拉技术,其特点是先锚固后X拉,以构件本身和先前的锚固作为X拉受力装置,无需复杂的X拉机具,方法简便易行。

2.4采用预应力碳纤维加固的混凝土结构可有效提高被加固桥梁的抗弯、抗剪、抗疲劳强度,恢复挠度变形,闭合裂缝,增加刚度。

3.适用X围

本工法适用于处于通车状态下中小跨径(≤20m)以内的混凝土简支梁桥结构的加固修补。

4.工艺原理

使用弹性环氧树脂结构胶对桥梁结构现有的裂缝进行灌缝,对裂缝进行初步封闭;用机械锚具将碳纤维布安装在构件的设计部位,采用嵌入式预应力X拉技术将碳纤维布X拉至设计的预拉应力,同时进行灌胶粘贴,二次锚固后拆除夹具。利用碳纤维材料良好的抗拉强

度达到增强构件承载能力及恢复构件变形。同时通过X拉碳纤维布使构件变形恢复和刚度提高,对灌缝的弹性环氧树脂结构胶进行挤压,以提高裂缝封闭质量。嵌入式预应力X拉技术通过收紧夹具(图4.1-1),通过夹具的相互挤压,使纤维布收紧,从而建立预应力。

图4.1-1 嵌入式X拉夹具原理

5.工艺流程和操作要点

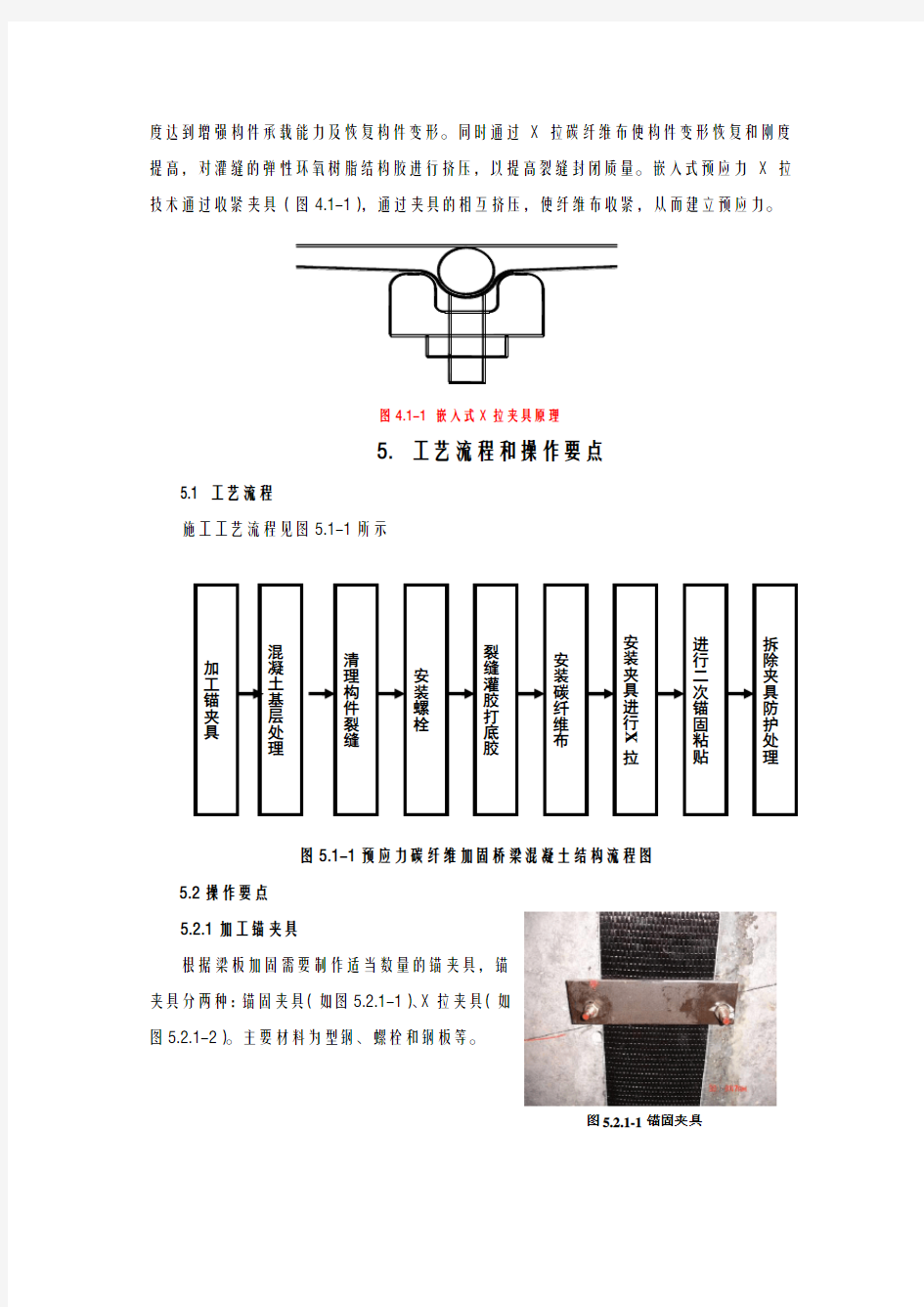

5.1 工艺流程

施工工艺流程见图5.1-1所示

图5.1-1预应力碳纤维加固桥梁混凝土结构流程图

5.2操作要点

5.2.1加工锚夹具

根据梁板加固需要制作适当数量的锚夹具,锚

夹具分两种:锚固夹具(如图5.2.1-1)、X拉夹具(如

图5.2.1-2)。主要材料为型钢、螺栓和钢板等。

图5.2.1-1锚固夹具加

工

锚

夹

具

混

凝

土

基

层

处

理

清

理

构

件

裂

缝

安

装

螺

栓

裂

缝

灌

胶

打

底

胶

安

装

碳

纤

维

布

安

装

夹

具

进

行

X

拉

进

行

二

次

锚

固

粘

贴

拆

除

夹

具

防

护

处

理

图5.2.2-1 转角构造图

图5.2.4-1 螺栓安装图

5.2.2混凝土基层处理

为了使预应力碳纤维与混凝土结构粘结紧密,需进行基层处理,将表面松动的混凝土打磨找平,露出密实层;混凝土表层出现剥落、空鼓、蜂窝、腐蚀等劣化现象的部位应予以凿除,对于较大面积的劣质层在凿除后应用环氧砂浆进行修复。用混凝土角磨机、砂纸等机具除去混凝土表面的浮浆、油污等杂质,构件基面的混凝土要打磨平整,尤其是表面的凸起部位要磨平,转角安装粘

贴处要进行倒角处理并打磨成圆弧状(R ≥50mm)并粘贴薄

铁片(见图5.2.2-1),便于碳纤维布滑动。用吹风机将混凝土表面清理干净,并保持干燥。

5.2.3清理构件裂缝

用空压机的风枪将混凝土梁板裂缝因基层处理打磨造成的浮尘清除干净,确保裂缝内无杂物,保证裂缝封闭效果。

5.2.4安装螺栓

按设计要求在相应位置打孔(注意控制深度,不得伤及构件的主筋或预应力筋),用于预埋螺栓;在锚固钢板和安装夹具处切割部分槽口。用压缩空气对裂缝进行清孔,螺栓孔清孔后用植筋胶(按以下方法配制:环氧树脂:固化剂:增柔剂=20:5:1)将螺栓植入孔内。(见图5.2.4-1)

5.2.5裂缝灌胶打底胶

用胶纸将裂缝封住,留有部分注胶口和溢胶口对裂缝进行灌胶。用滚筒刷将底胶(按以

图5.2.1-2X 拉锚夹具

下方法配制:环氧树脂:固化剂:增柔剂:稀释剂=20:5:2:1.5)均匀涂刷于混凝土表面,待胶固化后(固化时间视现场气温而定,以手指触摸干燥为准)再进行下一工序施工。

5.2.6安装碳纤维布

按设计要求的尺寸及层数裁剪碳纤维布,单节碳纤维布长度一般应在3m之内,当碳纤维布长度超过限定长度时,应设置辅助锚固点(见图5.2.6-1);纤维布端部预先弯折,粘贴;端部穿圆钢。

待胶硬结后,用浸渍胶安装碳纤维布,步骤如下:首先在纤维布和锚固钢板处抹胶,两端持圆钢将纤维布拉直就位,盖上锚固钢板,安装紧固螺帽,将钢筋连同纤维布向外拉,同时收紧锚固钢板,以保证纤维布中各纤维束均匀受力,初步将纤维布X紧。

5.2.7安装夹具进行X拉

待锚固处胶硬化后,装入X拉夹具(见图5.2.7-1),在碳纤维布表面抹浸渍胶(按以下方法配制:环氧树脂:固化剂:增柔剂:稀释剂=20:5:2:0.5),封闭纤维束间的空隙,待浸渍胶稍干硬后,用灌注胶在碳纤维布和混凝土表面间进行灌胶(见图5.2.7-2),同时施加预应力(见图5.2.7-3),为降低施工难度,保护纤维布,可在夹具处垫硬质的塑料薄膜。

图5.2.7-2 碳纤维布灌胶

图5.2.7-1 安装X拉夹具

图5.2.6-1 辅助锚固构造图

X 拉过程中预应力的控制是本工法关键之处,预应力的控制主要是根据测定碳纤维布的缩进量,除以碳纤维布的净长度,得出碳纤维布的应变,再乘以纤维布的弹性模量,从而确定X 拉预应力的大小。如下式子(5-1)所示:

l

l

E

E f con ?==εσ (5-1)

为了便于预应力的控制,制作X 拉夹具时,目前设计夹具的最大缩进量为35mm ,跨径10m 的构件, 采用一个夹具就可以将碳纤维布的应力X 拉至800MPa (一般情况,碳纤维布的X 拉控制应力值为:600MPa <X 拉控制应力<1200 MPa )。

5.2.8进行二次锚固粘贴

施加预应力至设计的控制应力,进行二次锚固(见图5.2.8-1),同时安装附加锚固(附加锚固点间距一般不大于3m ,且选择在基底凹陷处),充分挤压粘结层,并将挤出的粘胶均匀地涂在纤维布表面,待胶初步硬结后,表面撒中砂,便于后期抹砂浆进行表面防护处理。

图5.2.7-4 X 拉示意图

图5.2.7-3 X 拉

5.2.9拆除夹具防护处理

待粘结层养护完毕后,将端部的原始锚固及夹具拆除(见图5.2.9-1),并将端部多余的纤维布粘贴于构件表面(见图5.2.9-2),完成加固。

6.材料与设备

6.1工程材料

6.1.1主要工程材料见6.1.1-1

表6.1.1-1 主要工程材料统计表

序号材料名称规格技术要求

1 环氧树脂E44 见《公路桥梁加固设计规X》

2 乙二胺见《公路桥梁加固设计规X》

3 液体橡胶液体端基羧丁

腈橡胶(CTBN)

见《公路桥梁加固设计规X》

4 丙酮见《公路桥梁加固设计规X》

5 碳纤维布见《碳纤维片材加固修复混凝土结构技

术规程》

6 锚固板6mm Q235

钢板

见《碳素和低合金结构钢热轧薄钢板和

钢带》GB/T912-89

图5.2.9-2 锚固夹具拆除

图5.2.9-1 X拉端锚固夹具图5.2.8-1 X拉示意图

6.2机具设备

主要工程机具设备见表6.2.1-1。.

表6.2.1-1预应力碳纤维布加固主要机具

7.质量要求及控制措施

7.1质量标准

7.1.1《碳纤维片材加固修复混凝土结构技术规程》CECS 146:2003

7.1.2《金属材料弯曲试验方法》GB/T232-1999

7.2质量控制措施

7.2.1建立健全质量管理体系,严格执行三检制和工序交接制。

7.2.2夹具弧面处要有较高的加工精度,X拉时要带软胶起润滑作用,必要时可垫硬质塑料膜,否则易将纤维束挤断;碳纤维布与梁板表面粘接时,要严格控制梁板表面的平整度和碳纤维布与梁板粘贴时的平整度,安装时注意均匀收紧,两端同时进行,保持纤维布受力

均匀,否则会引起纤维布皱起,无法保证粘贴质量;注意选择合适的附加锚固安装点;

7.2.3纤维布施加预应力时,同一断面应多道纤维布同时进行,避免先后施加带来过大的预应力损失。

7.2.4各种材料必须符合设计要求,粘胶要保证在有效时间内用完,否则要另行拌制。

粘胶选择与配制;粘胶配制必须严格按比例,并用电子秤计量,电动搅拌器均匀搅拌,根据现场实际气温决定用量并严格控制使用时间。一般情况下1h内用完。主剂(环氧树脂),固化剂(乙二胺),增柔剂(液体橡胶),稀释剂(丙酮)。

7.2.5准备工作充分,人员必须到位,责任到人,纤维布一旦开始安装X拉即不能停顿直至一个结构单元完成。

7.2.6安装纤维布前,要将粘贴X围内混凝土表面清理干净,并使混凝土表面保持干燥。

7.2.7施工完后为保证粘胶和锚具的耐久性,必须在养护完成后立即进行表面防护层施工。

8.安全措施

8.1交通组织

通车状态下施工,合理交通组织是安全措施的重点。

8.1.1对于严重桥头跳车的桥在粘贴纤维布时,应防止车辆高速闯入,加强防护,需设减速标志。

8.1.2当在立交桥下施工时,搭建的脚手架将会占据部分路面,桥下净空亦将有所减少,应在前方150m处设立限宽和限高标志。

8.1.3在施工地点前依次设置高速公路施工GB5768-1999标准规定的明示标牌,并在施工区域全程内每隔15m设一反光警示桩。

8.1.4夜间在施工区域前方设置警示灯,并根据天气情况增设警示灯。

8.1.5确定专职交通协管员维护交通秩序及安全设施,24小时专人值班看护,坚决杜绝安全设施不到位而对道路的运行带来影响。

8.2施工安全措施

8.2.1强化全员安全意识,施工前对所有施工人员进行高速公路作业安全知识培训。

8.2.2必要的安全设施摆放齐全后才可进入施工现场,施工期间现场安全由专职安全员全程统一指挥、检查、监督。

8.2.3施工机具及人员严禁进入营运车道或横穿公路。

8.2.4所有参与施工人员必须提高个人安全意识,上路作业要穿防护服、戴安全帽,涉及高空作业的必须系好安全带。

9.环保措施

9.1实行清洁生产,粘胶集中配置和,剩余物全部带离现场,集中处理。

9.2提高施工组织水平,安排白天施工,减少施工噪音影响周边居民。

10.效益分析

10.1经济效益分析

采用预应力碳纤维加固,由于碳纤维布处于X紧状态,且粘结层经过改良,粘结层不易剥离,具有更好的耐久性,与普通碳纤维加固桥梁工程3~5年的耐久性相比,预应力加固的耐久性可长达10年左右;而且即便粘结层剥离,机械锚固的存在使得碳纤维布不会脱落,加固不会完全失效。并且,可以在重新注胶粘贴后恢复性能。因此,对比两种桥梁加固方法的全寿命费用,预应力碳纤维加固仅为普通碳纤维加固的30%~35%。大幅度降低了加固维修的费用。

10.2社会效益分析

预应力碳纤维加固属于主动加固技术,无需对结构进行卸载,对于桥梁结构无需中断道路交通运输,且不会影响加固效果。对于高速公路和主要交通干线公路尤其有利,可完全避免中断交通带来的经济损失。同时采用不中断交通的加固方式,也给人们的日常出行避免需绕道通行的不边,创造了良好的社会效益。

预应力碳纤维加固,降低了碳纤维布、环氧树脂等材料的用量,十分符合节约资源,合理利用资源的国情。并且由碳纤维加固提高了桥梁的使用寿命,也避免了因重复建设造成自然资源的浪费,具有良好的社会效益。

11.工程实例

实例一:XX桥(左幅)桥梁梁板加固修复工程,该桥位于XX高速公路杭绍段,该桥中心桩号K21+572,桥梁全长27.04m,右偏角105°,布跨为1.52m+3×8m+1.52m。,桥面净宽12.0m。第3跨设人行通道,净空2.20m;第2跨有河流,设计水位4.03m。

实例二:XX桥(右幅)桥梁梁板加固修复工程,该桥位于XX高速公路杭绍段,该桥中心桩号K21+572,桥梁全长27.04m,右偏角105°,布跨为1.52m+3×8m+1.52m。,桥面净宽12.0m。第3跨设人行通道,净空2.20m;第2跨有河流,设计水位4.03m。

采用本工法加固,上述两个工程仅用时15天,质量进度效益良好,受到业主肯定,得到了广泛的赞誉。