鲍鱼热处理对5-HMF 的形成与褐变的影响

郝帅1,秦磊1,2,王妍1,徐献兵1,2,刘宏伟1,2,冯婷婷1,周大勇1,2,董秀萍1,2

(1.大连工业大学食品学院,辽宁大连 116034)(2.国家海洋食品工程技术研究中心,辽宁大连 116034)

摘要:热加工鲍鱼美拉德反应程度对产品品质影响较大,本文对鲍鱼热处理过程中美拉德反应中间产物5-羟甲基糠醛(5-HMF )的形成及其对鲍鱼褐变的影响进行了研究。新鲜鲍鱼通过不同加工温度和时间处理后,采用液相色谱串联质谱法测定其5-HMF 含量变化,并同时测定了褐变强度、荧光强度、游离氨基酸和还原糖的变化。结果显示,经60、70 ℃加热2 h 的鲍鱼5-HMF 增加不明显,在90 ℃加热2 h ,鲍鱼中5-HMF 的含量从4.05 ng/g 增加到17.56 ng/g ,5-HMF 的变化趋势与鲍鱼的褐变及荧光强度变化具有正相关性;还原糖与游离氨基酸的含量随着加热温度的升高和加热时间的延长逐渐减少, 在80 ℃加热8 h ,还原糖含量从1.25 mg/g 减少到0.69 mg/g ,游离氨基酸含量从18.14 mg/g 减少到14.03 mg/g 。因此,控制鲍鱼热加工过程中美拉德反应变化,可有效控制体系中有害物质的产生以及营养物质的损失,为提高热加工鲍鱼品质提供重要依据。

关键词:热处理;鲍鱼;美拉德反应;5-羟甲基糠醛

文章篇号:1673-9078(2016)10-182-189 DOI: 10.13982/j.mfst.1673-9078.2016.10.028

Effect of Thermal Treatment on Browning and 5-Hydroxymethylfurfural

Formation in Abalone

HAO Shuai 1, QIN Lei 1,2, W ANG Y an 1, XU Xian-bing 1,2, LIU Hong-wei 1,2, FENG Ting-ting 1, ZHOU Da-yong 1,2,

DONG Xiu-ping 1,2

(1.School of Food Science and Technology, Dalian Polytechnic University, Dalian 116034, China)

(2.National Engineering Research Center of Seafood, Dalian 116034, China)

Abstract: The extent of Maillard reaction has an important impact on product quality during the thermal treatment of abalone. This study investigated the effect of thermal treatment temperature and time on the formation of a Maillard reaction intermediate, 5-hydroxymethylfurfural (5-HMF), and the browning of abalone. Fresh abalone samples were treated for different durations at different temperatures; the change in the 5-HMF content was measured using high-performance liquid chromatography-mass spectrometry (HPLC-MS), and the changes in browning intensity, fluorescence intensity, free amino acid content, and reducing sugar content were monitored. The results indicated that 5-HMF did not significantly increase in abalone when the sample was treated at 60 ℃ or 70 ℃ for 2 h, but increased significantly from 4.05 ng/g to 17.56 ng/g when the sample was heated at 90 ℃ for 2 h. The change in 5-HMF content was positively correlated with abalone fluorescence intensity and browning intensity. Meanwhile, the content of reducing sugars and free amino acids in heat-treated abalone gradually decreased as the heating temperature and time increased. When the sample was heated at 80 ℃ for 8 h, the reducing sugar content decreased from 1.25 mg/g to 0.69 mg/g, and the free amino acid content decreased from 18.14 mg/g to 14.03 mg/g. Consequently, controlling the Maillard reaction during thermal treatment of abalone can effectively control the production of harmful substances and the loss of nutrients. This study provides important insights for improving the quality of heat-treated abalone.

Key words: heat treatment; abalone; Maillard reaction; 5-hydroxymethylfurfural

我国蕴藏着丰富的海洋生物资源,海洋食品具有特殊生理功能的活性物质,颇受大众喜爱。鲍鱼(Haliotis discus hannai Ino )是我国四大养殖贝类之

182

收稿日期:2015-11-25

基金项目:“十二五”国家科技支撑计划课题(2014BAD04B09);海洋公益性行业科研专项经费课题(201505029)

作者简介:郝帅(1989-),男,硕士研究生,研究方向:水产品加工及贮藏 通讯作者:秦磊(1984-),男,讲师,研究方向:水产品加工理论与技术

一,以其浓厚的传统文化背景、较高的营养价值和独

特的风味质地被誉为“海味之冠”。鲍鱼收获的季节性较强,加工季节一般是夏秋两季,此时鲍鱼较肥,便于捕捞。市场上鲍鱼产品主要包括新鲜鲍鱼、干制鲍鱼、即食鲍鱼、速冻鲍鱼、鲍鱼调味品及鲍鱼营养保健品等。通常鲍鱼食用之前都要经过加热处理,加热可以改变鲍鱼的营养价值,口感以及风味等[1]。

肉品中风味的形成途径主要包括:硫胺素的热降

解,氨基酸的Strecker降解,羰基化合物与氨基酸之间的美拉德反应以及各种降解产物之间的反应。美拉德反应对肉品加热过程中风味的形成起主要作用,对肉品的色泽和营养价值等方面亦产生重要影响。芳香族化合物(杂环类化合物)是肉品最重要的呈香物质,其来源于氨基酸和还原糖之间的美拉德反应,高温是形成美拉德产物的重要条件,多数杂环化合物具有肉香[2]。5-羟甲基糠醛(5-HMF)是美拉德反应重要的中间产物,其积累与褐变有很大的相关性,5-HMF可断裂形成α-二羟基化合物,与胺反应产生类黑精物质,是导致食品风味和褐变的重要因素[3]。噻吩类物质由美拉德反应前期阶段生成,主要由含硫氨基酸单独或者伴以葡萄糖或木糖的热降解产生,也可由肉类中的二硫化物和硫氨素产生[4]。因此,加热过程中美拉德反应的程度将直接影响到肉制品的品质。

本文探究热加工过程中鲍鱼腹足美拉德反应的中间产物5-HMF的变化与美拉德反应程度之间的关系,比较美拉德反应中发生反应的主要物质(还原糖、游离氨基酸)含量的变化情况,为深入研究热加工过程中鲍鱼腹足美拉德反应程度的研究提供理论依据,为即食鲍鱼规模化精深加工提供技术参考和理论支持。

1 材料与方法

1.1 主要材料

新鲜鲍鱼(Haliotis discus hannai Ino)购于大连水产市场(2013年春季,捕捞于大连海域),加冰,于当日运回实验室;5-HMF、13C6-5-HMF、链霉蛋白酶购自美国Sigma-Aldrich公司;乙酸乙酯、正己烷、甲醇、甲酸、乙腈为色谱纯,其它试剂为分析纯。

1.2 样品处理方法

鲍鱼去壳、去内脏后洗净,为保持分析样品的均一性,切成约5 mm×5 mm×5 mm的小块,每3 g分装于10 mL离心管中,-80 ℃贮藏备用,便于后续分析使用。以《海珍品加工理论与技术的研究》[5]一书中关于不同热加工条件对鲍鱼品质影响的研究为基础,分别在60、70、80和90 ℃下加热2 h;在此基础上,设置80 ℃加热0.5、1、2、4、6和8 h处理,以新鲜鲍鱼腹足作对照组。加热后迅速用冰水冷却,每处理重复3次。

1.3 分析与测定

1.3.1 褐变指数测定

为探究不同热加工条件下鲍鱼腹足褐变指数的变化,初步监测美拉德反应程度,采用OD420表示褐变

指数[6]。

取3 g样品加入12 mL去离子水,9000 r/min匀

浆4 min,漩涡振荡后取上清液稀释至0.016 g/mL(稀

释16倍),于4 ℃、10000 g离心10 min。采用PerkinElmer Lambda 35紫外可见光谱仪测定420 nm

下的吸光值。

1.3.2 荧光强度测定

取3 g样品加入12 mL、0.1 mol/L pH 8.2的硼酸

钠缓冲溶液,9000 r/min匀浆4 min。取8 mL匀浆液,

加入链霉蛋白酶至终浓度0.375 mg/mL,40 ℃恒温振

荡水浴酶解38 h,酶解后于4 ℃、9000 g离心10 min。

采用日立F-2700荧光分光光度计测定荧光强度,激发

波长EX:347 nm,发射波长EM:420 nm[3]。荧光强

度(FI)定义:以0.5 μg/mL硫酸奎宁溶液(溶于0.1 mol/L,H2SO4)的荧光强度为100%。

1.3.3 液相色谱-质谱联用(LC-MS)同位素内

标法测定5-HMF含量

1.3.3.1 样品预处理

样品前处理参看文献方法[7],称取3 g样品,置于

50 mL离心管中,加入50 μL、2 μg/mL、13C6-5-HMF

和20 mL去离子水,均质处理,加入2 g硫酸铵、1.1

g亚铁氰化钾超声提取,以4 ℃,4000 r/min离心10 min。取上清液加入6.5 g氯化钠,涡旋2 min。加入

20 mL乙酸乙酯,振荡提取2 min,以4 ℃,4000 r/min

离心10 min。取上层乙酸乙酯至50 mL鸡心瓶中,

35 ℃旋转浓缩至干,1 mL去离子水溶解,超声2 min,

转移至10 mL尖底离心管。加入3 mL正己烷,涡旋

混合30 s,以4000 r/min离心5 min,弃上层正己烷,

加入3 mL正己烷重复去脂。移取0.5 mL水相过滤膜(0.22 μm),待LC-MS测定。以13C6-5-HMF为同位

素内标,采用内标法定量。

1.3.3.2 仪器条件

表1 MS/MS定量离子对及MRM条件

Table 1 MS/MS ion fragments and MRM parameters

母离子/(m/z)子离子/(m/z) CE DP CXP 5-HMF 127.1

53.1* 32

67

8

81.1 24 13

109.2 15 5

13C

6

-5-HMF133.1

115.1* 15

67

6

86 24 7

注:*为定量离子。

液相色谱:岛津LC-20AD液相色谱,Synergi Fusion-RP C18色谱柱(50 mm×2 mm,2.5 μm),等度

洗脱(流动相A:5%甲醇,95%超纯水,0.1%甲酸;

183

流动相B :甲醇)。柱温40 ℃,进样体积10 μL ,流速0.2 mL/min 。

质谱:AB 4000 Q TRAP 质谱,使用多反应监测正离子操作模式(MRM ),离子源(ESI )入口电压(EP )10V ,喷雾电压(IS )5500 V ,离子源温度600 ℃,源内气(GS I )及辅助气(GS II )的流速分别为15 mL/min 和18 mL/min 。MS/MS 定量离子对如表1所示。

1.3.4 还原糖含量的测定

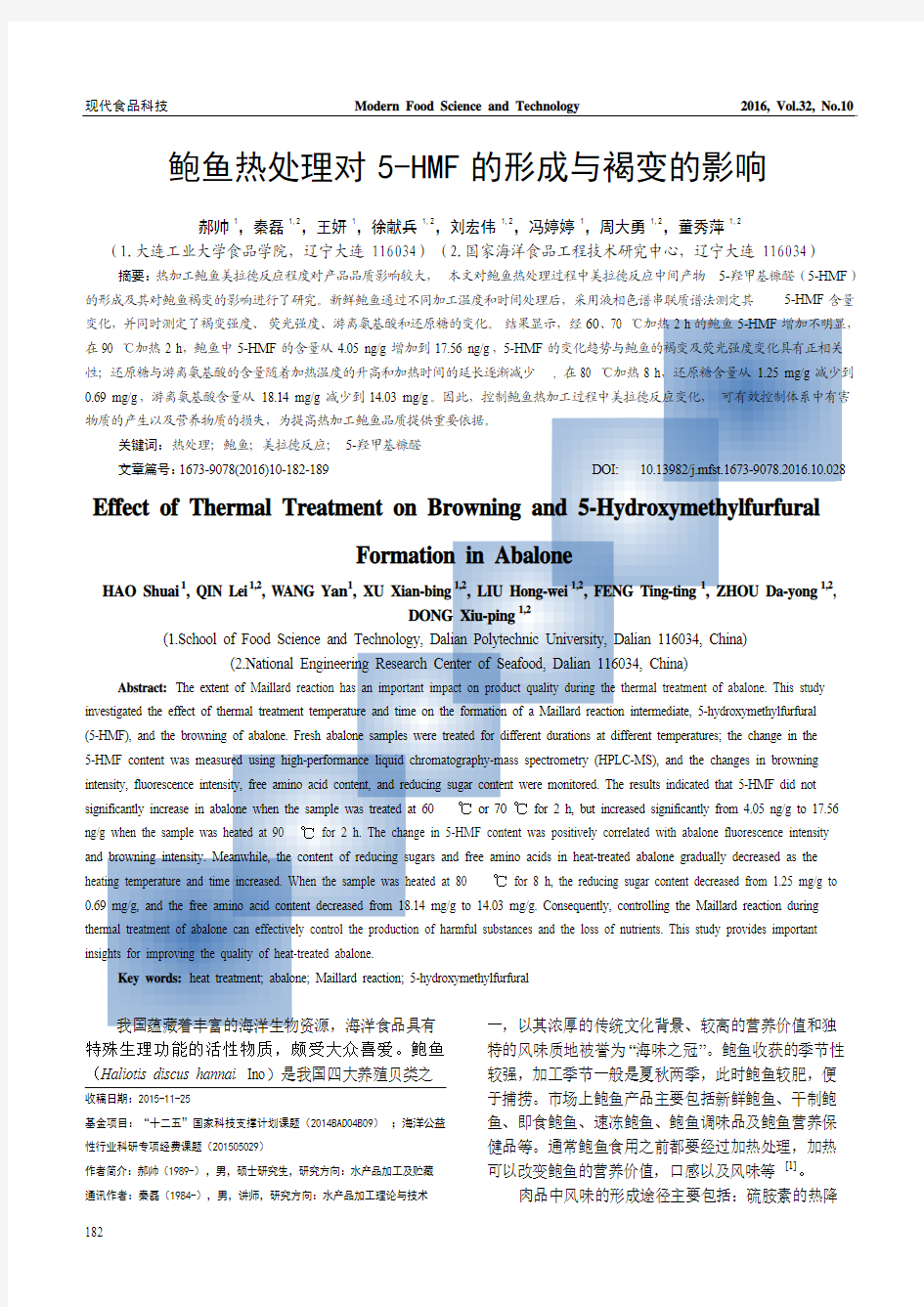

采用3,5-二硝基水杨酸吸光光度法(DNS )测定鲍鱼腹足还原糖含量。DNS 法操作简便快速、试剂消耗少、重现性好、杂质干扰小、准确度能达到分析要求[8]。葡萄糖标准曲线的制作:以OD 540为纵坐标,葡萄糖含量为横坐标,绘制标准曲线(见图1)。样品加入去离子水,9000 r/min 匀浆4 min (冰浴),取匀浆液于50 ℃恒温振荡水浴20 min ,2500 g 离心10 min ,取上清液待测。还原糖含量测定:取1 mL 上清液于试管中,分别加入1 mLDNS 试剂,沸水浴加热5 min ,冷却后加入8 mL 蒸馏水,充分振荡,静置,待测OD 540。

184

图1 DNS 法测定葡萄糖标准曲线

Fig.1 Standard curve of glucose content determined by DNS

1.3.5 游离氨基酸含量的测定

采用2,4-二硝基氟苯(DNFB )柱前衍生高效液相色谱法测定鲍鱼腹足游离氨基酸含量。称取3 g 样品,加入15 mL 丙酮,匀浆、振荡后静置片刻,10000 r/min 离心15 min ,取上清液过0.45 μm 微滤膜。取过膜后的上清液3 mL 按照Elite-AAK 氨基酸分析系统的衍生方法进行氨基酸衍生化,过膜后使用高效液相色谱分析游离氨基酸。测定条件:Elite-AKK 氨基酸专用分析柱(250 mm×4.6 mm ,5 μm ),柱温27 ℃,进样体积10 μL ,流动相总流量1.2 mL ,检测波长360 nm 。

1.3.6 数据处理

运用Elite-AAK 氨基酸分析系统对游离氨基酸进

行定性、定量分析;数据显著性(p <0.05)分析采用

SPSS 16.0软件;主成分分析(PCA )采用Unscrambler 9.7软件。

2 结果与讨论 2.1 OD 420 nm 褐变指数

美拉德反应属于非酶褐变反应,羟醛缩合与聚合形成黑色素类物质,其在420 nm 处具有最大吸收波长。评价食品非酶褐变程度的方法包括褐变指数(BI )、色值、测定中间产物和终产物等。其中褐变指数(或褐变度)在国内外已被普遍使用,并被认为是液态食品非酶褐变的指标。BI 越大,表明褐变反应越严重。BI 的测定能很好地表达水溶性褐色素物质的含量,常用OD 420表达[6]。

图2 不同热处理条件下鲍鱼褐变指数变化 Fig.2 Abalone browning index under different heating

conditions

注:A ,不同加热温度对鲍鱼褐变指数的影响;B ,80 ℃加热不同时间对鲍鱼褐变指数的影响;不同小写字母表示显著性差异(p <0.05)。

升温处理后褐变程度逐渐递增,60、70 ℃加热2 h 后的鲍鱼腹足上清液,其褐变程度与新鲜鲍鱼不存在显著性差异,80 ℃、90 ℃加热2 h 后褐变程度变化显著(p <0.05)。80 ℃加热0.5 h 褐变不显著;80 ℃加热1 h 、2 h 、4 h 、6 h 和8 h 褐变强度逐渐趋于平稳,均与新鲜鲍鱼腹足存在显著性差异(见图2)。

升温处理对鲍鱼腹足的褐变程度影响较显著,

80 ℃加热处理下,延长加热时间,褐变强度逐渐趋于平稳。这与吴慧玲[9]等人的研究结果一致。 2.2 荧光强度

美拉德反应历程中会发生葡糖胺重排反应,产物经过脱水、裂变生成无色的还原酮与荧光物质,例如糠醛、 脱氧邻酮醛糖等小分子的产生会使整个体系的荧光特性增强。美拉德反应产物具有荧光性,对产物进行酶解,可检测到与蛋白结合的总荧光产物,以荧光强度(FI )值表征美拉德反应产物的累积程度,以反映美拉德反应程度[3]。并且荧光物质可能是色素物质的前体,荧光物质被提议为美拉德反应的指示剂,因为它们灵敏地反映了美拉德反应的早期过程。

185

图3 不同热处理条件下鲍鱼荧光强度变化

Fig.3 Abalone fluorescence intensity under different heating

conditions

注:A ,不同加热温度对鲍鱼荧光强度的影响;B ,80 ℃加热不同时间对鲍鱼荧光强度的影响;不同小写字母表示显著性差异(p <0.05)。

升温处理后美拉德反应产物逐渐递增,60 ℃加热

2 h 后的鲍鱼腹足上清液,其荧光强度与新鲜鲍鱼不存在显著性差异,70 ℃、80 ℃加热2 h 后荧光强度变化显著,90 ℃加热2 h 后荧光强度达到67.35%。80 ℃加热0.5 h 、1 h 和2 h 美拉德反应产物积累较少,加热4 h 、6 h 和8 h 美拉德反应产物逐渐累积,荧光强度变化显著,均与新鲜鲍鱼腹足存在显著性差异(见图3)。

升温对美拉德反应产物的形成与积累影响较显

著,80 ℃随着加热时间的延长,美拉德反应产物累积趋于平稳。

2.3 美拉德反应中期产物5-HMF 含量

通过LC-MS/MS 测得5-HMF 含量。加热过程中美拉德反应中期产物5-HMF 含量的增加,可表征加热过程中鲍鱼腹足美拉德反应的程度。

图4 不同热处理条件下鲍鱼5-HMF 含量变化 Fig.4 Changes in abalone 5-HMF content under different

heating conditions

注:A ,不同加热温度对鲍鱼5-HMF 含量的影响;B ,80 ℃加热不同时间对鲍鱼5-HMF 含量的影响;不同小写字母表示显著性差异(p <0.05)。

5-羟甲基糠醛(5-HMF )被认为是一种弱致癌物质,可引起眼睛、呼吸道、皮肤和黏膜过敏,其LD 50为3.1 g/kg ,本身毒性很低,但在体内可代谢为毒性更强的羟甲基糠醛酸和羟甲基糠醛次硫酸盐,两者具有较强的致癌活性和致突变活性。同时,5-HMF 有一定的抗心肌缺血作用、抗氧化作用,具有Ca 2+拮抗活性,能改善血液流变学,影响甘草酸代谢[10,11]。

未加热鲍鱼5-HMF 含量为4.05±1.23 ng/g ,升温过程中5-HMF 含量递增,80 ℃、90 ℃加热2 h 后含量显著增加至7.19±1.08 ng/g 和17.56±2.98 ng/g 。80 ℃随着加热时间的延长,美拉德反应中间产物5-HMF 含量趋于平稳,80 ℃加热6 h 后的5-HMF 的含量增加至9.84±0.44 ng/g (见图4)。

糖在高温下会发生焦糖化反应戊糖生成糠醛,己

糖生成羟甲基糠醛,进一步加热产生醇类、脂肪烃和芳香烃。热加工过程中5-HMF 含量的增加可推测:升温过程中,鲍鱼腹足美拉德反应程度逐渐增强,90 ℃加热2 h 高温条件下反应程度加剧。其含量的增加也可能受高温条件下焦糖化反应的影响。热加工对5-HMF 含量变化的影响与荧光强度、褐变指数一致。其变化趋势可由范特霍夫(V an't Hoff )经验规则-温度对反应速率的影响解释。

186

2.4 还原糖含量

图5 不同热处理条件下鲍鱼还原糖含量变化 Fig.5 Changes in abalone reducing sugar content under

different heating conditions

注:A ,不同加热温度对鲍鱼还原糖含量的影响;B ,80 ℃

加热不同时间对鲍鱼还原糖含量的影响;不同小写字母表示显著性差异(p <0.05)。

升温处理后美拉德反应产物逐渐递增,60 ℃加热2 h 后鲍鱼腹足还原糖含量与新鲜鲍鱼不存在显著性差异,70 ℃、80 ℃、90 ℃加热2 h 后还原糖含量变化显著(p <0.05),还原糖的含量在90 ℃加热2 h 含量较不加热的减少0.55 mg/g 。80 ℃不同加热时间处理后的鲍鱼腹足,还原糖含量趋于平稳,在80 ℃加热8 h 后还原糖的含量较不加热的减少0.56 mg/g (见图5)。

朱蓓薇等[12]

采用GC 分析纯化后的鲍鱼腹足多糖水解后的组成(葡萄糖:半乳糖=1:1)。热加工过程中鲍鱼腹足还原糖含量的减少,推测其可能参与了美拉德反应,形成棕色色素,导致褐变指数增加。同时,糖类是生成香味物质的重要前体物质,温度高于300 ℃,糖类化合物在单独热解时(糖的焦糖化反应)会生成许多种香味物质,其中最显著的是呋喃衍生物类,酮类和芳香族烃类。因此,热加工过程中鲍鱼腹足还原糖含量的降低,可能是糖类化合物自身发生了焦糖化反应。

2.5 游离氨基酸含量

热处理鲍鱼的游离氨基酸分析结果见表2和表3。在新鲜的鲍鱼腹足样品(0 h )中共检测出19种游离氨基酸,其总含量约为18.14 mg/g ,其中牛磺酸(Tau )的含量最大,精氨酸(Arg )和甘氨酸(Gly )的含量也很高,含量最少的为Asp 。在所有样品中均未检测到半胱氨酸(Cys )。在表2中,低温加热对鲍鱼腹足的游离氨基酸的含量影响较小,但温度为90 ℃、加热时间为2小时的时候,游离氨基酸的总含量有明显的增加。在表3中,在加热温度80 ℃、时间6 h 后游离氨基酸的总含量有明显的减少,蛋氨酸(Met )的含量在加热到6 h 的时候明显减少。

表2 不同热处理温度对鲍鱼游离氨基酸含量影响(mg/g)

Table 2 Effect of different heating temperatures on abalone free amino acid content (mg/g)

序号

氨基酸

0 h

60~2 h

70~2 h

80~2 h

90~2 h

1 Asp 0.01±0.01ab 0.01±0.00a 0.03±0.01bc 0.02±0.01ab 0.05±0.01c

2 Glu 0.37±0.03a 0.41±0.02a 0.44±0.07a 0.36±0.05a 0.49±0.07a

3 Hyp 0.25±0.05a 0.36±0.05a 0.34±0.08a 0.26±0.04a 0.34±0.08a

4 Ser 0.60±0.03a 1.12±0.10b 1.02±0.36ab 0.86±0.04ab 0.87±0.18ab

5 Arg 1.53±0.08a 1.70±0.13a 1.46±0.01a 1.35±0.38a 1.58±0.22a

6 Gly 1.49±0.16a 1.79±0.05a 1.57±0.33a 1.34±0.16a 1.80±0.31a

7 Thr 0.65±0.05a 0.68±0.06a 0.71±0.17a 0.55±0.05a 0.77±0.19a

8 Tau 10.22±0.20a 10.11±0.66a 9.70±0.97a 9.01±1.36a 10.40±0.75a

9 Pro 0.48±0.02a 0.53±0.03a 0.52±0.12a 0.44±0.01a 0.55±0.12a

转下页

187

接上页

10 Ala 0.62±0.05a 0.66±0.06a 0.61±0.12a 0.49±0.04a 0.60±0.14a 11 V al 0.23±0.03a 0.24±0.01a 0.28±0.10a 0.20±0.01a 0.28±0.09a 12 Met 0.14±0.01a 0.12±0.02a 0.16±0.04a 0.12±0.01a 0.10±0.06a 13 Ile 0.11±0.01ab 0.13±0.01ab 0.14±0.03ab 0.09±0.01a 0.15±0.05b 14 Leu 0.21±0.01a 0.22±0.03a 0.23±0.09a 0.17±0.03a 0.22±0.12a 15 Trp 0.25±0.16a 0.32±0.03a 0.25±0.12a 0.24±0.04a 0.34±0.08a 16 Phe 0.21±0.04a 0.17±0.05a 0.13±0.09a 0.17±0.08a 0.27±0.12a 17 His 0.10±0.05a 0.10±0.07a 0.12±0.06a 0.13±0.03a 0.15±0.05a 18 Lys 0.14±0.03ab 0.18±0.03ab 0.14±0.01ab 0.11±0.04a 0.19±0.02b 19 Tyr 0.53±0.18a 0.59±0.11a 0.48±0.10a 0.44±0.13a 0.64±0.19a 20 Cys -a - - - -

总量/(mg/g)

18.14±1.06ab 19.40±1.26ab 18.31±2.26ab 16.35±2.00a

19.77±2.14b

注:同行不同字母表示平均值在p <0.05水平显著性差异;-a 表示未检出。

表3 不同热处理时间对鲍鱼游离氨基酸含量影响(mg/g)

Table 3 Effect of different heating times on the abalone free amino acid content (mg/g)

序号

氨基酸

0 h

80~0.5 h

80~1 h

80~2 h 80~4 h 80~6 h

80~8 h

1 Asp 0.01±0.01a 0.03±0.02a 0.03±0.02a 0.02±0.01a 0.04±0.03a 0.03±0.01a 0.02±0.00a

2 Glu 0.37±0.03ab 0.42±0.06ab 0.40±0.04ab 0.36±0.05ab

0.44±0.16b

0.26±0.03ab 0.24±0.02a 3 Hyp 0.25±0.05a 0.30±0.03a 0.30±0.09a 0.26±0.04a 0.33±0.05a 0.19±0.07a 0.30±0.06a 4 Ser 0.60±0.03a 1.02±0.12b 0.92±0.17b 0.86±0.04b 0.83±0.22b 0.51±0.08a 0.53±0.06a 5 Arg 1.53±0.08a 1.55±0.28a 1.47±0.17a 1.35±0.31a 1.78±0.66a 1.03±0.08a 0.98±0.10a 6 Gly 1.49±0.16ab 1.61±0.13b 1.62±0.27b 1.34±0.16ab

1.52±0.21ab

0.95±0.20a 1.29±0.36ab 7 Thr 0.65±0.05a 0.61±0.08a 0.59±0.10a 0.55±0.05a 0.60±0.14a 0.43±0.09a 0.54±0.08a 8 Tau 10.22±0.20a 9.49±2.03a 9.40±1.18a 9.01±1.36a 9.50±1.78a 7.72±0.58a 7.97±0.47a 9 Pro 0.48±0.02a 0.47±0.05a 0.42±0.07a 0.44±0.01a 0.47±0.10a 0.33±0.06a 0.41±0.05a 10 Ala 0.62±0.05b 0.51±0.07ab 0.50±0.06ab 0.49±0.04ab 0.54±0.12ab 0.40±0.06a 0.43±0.04a 11 V al 0.23±0.03a 0.22±0.14a 0.16±0.01a 0.20±0.01a 0.11±0.06a 0.06±0.04a 0.05±0.10a 12 Met 0.14±0.01a 0.13±0.02a 0.11±0.02ab 0.12±0.01ab

0.13±0.02a

0.08±0.01b 0.10±0.01ab 13 Ile 0.11±0.01a 0.11±0.01a 0.09±0.03a 0.09±0.01a 0.10±0.03a 0.07±0.02a 0.04±0.07a 14 Leu 0.21±0.01a 0.19±0.02a 0.13±0.07a 0.17±0.03a 0.21±0.04a 0.09±0.10a 0.08±0.11a 15 Trp 0.25±0.16a 0.29±0.04a 0.29±0.05a 0.24±0.04a 0.17±0.06a 0.23±0.03a 0.25±0.04a 16 Phe 0.21±0.04a 0.16±0.08a 0.13±0.01a 0.17±0.08a 0.19±0.07a 0.15±0.05a 0.14±0.06a 17 His 0.10±0.05a 0.08±0.04a 0.09±0.05a 0.13±0.03a 0.10±0.01a 0.07±0.04a 0.08±0.01a 18 Lys 0.14±0.03ab 0.16±0.02ab 0.17±0.01ab 0.11±0.04ab 0.20±0.09b 0.06±0.03a 0.09±0.03ab 19 Tyr 0.53±0.18a 0.50±0.09ab 0.54±0.02a 0.44±0.13ab 0.50±0.05ab 0.30±0.08b 0.50±0.20ab 20 Cys -a - - - - - -

总量/(mg/g)

18.14±1.06a 17.85±2.99a 17.36±1.41a

16.35±2.00ab

17.75±3.43a

12.97±0.77b 14.03±1.58b

注:同行不同字母表示平均值在p <0.05水平显著性差异;-a 表示未检出。

Jacek S 研究了烹饪和灭菌对大豆中游离氨基酸的

影响,发现游离氨基酸含量在烹饪过程中变化不明显,在灭菌过程中损失较多。受热时蛋白或多肽发生热裂解,使游离氨基酸总量增加;同时其可能参与美拉德反应,也可能自身受热发生降解等反应导致含量降低;游离氨基酸含量受温度影响是多种反应动态平衡的综

合体现[13]。

升温处理过程中,与新鲜鲍鱼腹足对比,60 ℃、70 ℃加热2 h 后游离氨基酸总量未发生显著变化,80 ℃加热2 h 后其含量显著降低,推测此条件下游离氨基酸可能参与了美拉德反应,也可能受热发生降解等反应。90 ℃加热2 h 后,游离氨基酸总量反而升高,

推测此条件下大量蛋白或多肽发生热裂解(见表2)。

80 ℃加热鲍鱼腹足,随着加热时间的延长,游离氨基酸总量呈递减趋势,与新鲜鲍鱼腹足相比,加热6 h和8 h后其总量显著降低,推测此条件下游离氨基酸主要参与美拉德反应或受热发生降解(见表3)。

188 主成分分析是将多个指标转化为少数综合指标的

多元统计分析方法。在评价某一原始指标对整个信息

的相对重要性时,主要评价的指标是主成分中的某个

指标的载荷。某一组分在主成分中的载荷,是指该组

分在主成分中特征向量的数值大小,即绝对值大小。

载荷越高,说明该组分对主成分所起作用越大。

图6 鲍鱼腹足不同热处理条件下游离氨基酸含量PCA分析得分

与载荷图

Fig.6 Score and loading plot of PC 1 vs. PC 2

注:a,1. 新鲜鲍鱼腹足;2. 60 ℃加热2 h;3. 70 ℃加热

2 h;4. 80 ℃加热2 h;5. 90 ℃加热2 h;6. 80 ℃加热0.5 h;7.

80 ℃加热1 h;8. 80 ℃加热4 h;9. 80 ℃加热6 h;10. 80 ℃加

热8 h;b,1~19代表不同游离氨基酸种类,序号与表2.1相同。

表4 不同热处理条件下游离氨基酸含量在2个主成分中的载荷 Table 4 Loadings of free amino acid content on two principal components under different treatment conditions

PC-01 PC-02 PC-01 PC-02 Asp 0.163 0.111 V al 0.854 0.139 Glu 0.896 0.242 Met 0.525 0.988 Hyp 0.677 0.5 Ile 0.871 0.581 Ser 0.668 0.712 Leu 0.916 0.461 Arg 0.887 0.211 Trp 0.422 0.129

Gly 0.908 0.28 Phe 0.533 -0.537 Thr 0.906 0.184 His 0.613 -0.155 Tau 0.998 -0.666 Lys 0.847 0.257 Pro 0.908 0.773 Tyr 0.808 0.624 Ala 0.925 -0.641

采用Unscrambler 9.7软件对10种热加工条件下

的游离氨基酸数据进行PCA分析,得到两个主成分,PC-01贡献率为93%,PC-02贡献率为4%。在PC-01

主成分中新鲜鲍鱼腹足、60 ℃加热2 h及90 ℃加热

2 h处理条件下主成分得分较高,80 ℃加热2 h、6 h、

8 h得分较低(见图6)。

13种游离氨基酸分别在2种不同主成分中的载荷

为0.8以上(见图6,表4)。第一主成分中必需氨基

酸苏氨酸、异亮氨酸、亮氨酸、赖氨酸,鲜味氨基酸

中谷氨酸、精氨酸、甘氨酸、丙氨酸以及缬氨酸、酪

氨酸、脯氨酸含量变化显著,牛磺酸能够促进婴幼儿

脑组织和智力发育、防止心血管病、增强人体免疫力,

鲍鱼腹足牛磺酸含量较高,约占氨基酸总量的56%,

其含量受加热条件的影响明显。第二主成分中蛋氨酸

含量变化显著,蛋氨酸含有S元素,不稳定,加热过

程中会参与形成噻吩类等香味化合物。

3 结论

使用LC-MS同位素内标法能准确的检测到美拉

德反应中间产物5-HMF,经60、70 ℃加热2 h的鲍

鱼5-HMF增加不明显,在80、90 ℃加热2 h,鲍鱼

中5-HMF的含量显著增加,超过2 h后含量增加不明显,5-HMF的变化趋势与鲍鱼的褐变及荧光强度变化

具有正相关性。还原糖与游离氨基酸的含量随着加热

温度的升高和加热时间的延长逐渐减小,70 ℃、

80 ℃、90 ℃加热2 h后还原糖含量较新鲜鲍鱼腹足

还原糖含量变化显著(p<0.05),80 ℃不同加热时间

的鲍鱼腹足还原糖含量趋于平稳,游离氨基酸的总量

在80 ℃加热2 h后其含量显著降低,在80 ℃加热6 h

后游离氨基酸的总含量有明显的减少。

参考文献

[1]Xazela N M, Muchenje V, Marume U. Effects of different

cooking methods on the consumer acceptability of chevon [J].

African Journal of Biotechnology, 2011, 10(59): 12701-

12705

[2]王晓华,赵保翠,杨兴章,等.美拉德反应与食品风味[J].肉

类工业,2006,6(6):16-18

W ANG Xiao-hua, ZHAO Bao-cui, Y ANG Xing-zhang, et al.

Maillard reaction and food flavor [J]. Meat Industry, 2006,

189

6(6): 26-28

[3] Ph G , Santé-Lhoutellier V , Portanguen S , et al. Use of meat

fluorescence emission as a marker of oxidation promoted by cooking [J]. Meat Science, 2009, 83(4): 651-656

[4] 赵景丽,赵改名,柳艳霞,等.含硫氨基酸美拉德反应在金

华火腿挥发性风味物质形成中的作用[J].食品科学,2013, 19(19):23-26

ZHAO Jing-li, ZHAO Gai-ming, LIU Y an-xia, et al. Analysis of volatile flavor compounds in jinhua ham as maillard reaction products of sulfur containing amino acids [J]. Food Science, 2013, 19(19): 23-26

[5] 朱蓓薇.海珍品加工理论与技术的研究[M].科学出版社,

2010

ZHU Bei-wei. Research on theory and technology of precious seafood processing [M]. Science Press, 2010 [6] Hwang I G , Kim H Y , Woo K S, et al. Biological activities of

Maillard reaction products (MRPs) in a sugar-amino acid model system [J]. Food Chemistry, 2011, 126(1): 221-227 [7] Delgado-Andrade C, Seiquer I, Haro A, et al. Development

of the Maillard reaction in foods cooked by different techniques. intake of maillard-derived compounds [J]. Food Chemistry, 2010, 122(1): 145-153

[8] 舒馨,刘雄民,梁秋霞.3,5-二硝基水杨酸吸光光度法测定八

角残渣中总糖、还原糖含量[J].食品工业科技,2010,31(6): 341-343

SHU Xin, LIU Xiong-min, LIANG Qiu-xia. Spectrophotometric determination of total and reducing sugars in star anise residue with 3,5-dinitrosalicylic acid as color reagent [J]. Science and Technology of Food Industry, 2010, 31(6): 341-343

[9] 吴惠玲,王志强,韩春,等.影响美拉德反应的几种因素研究

[J].现代食品科技, 2010,26(5):441-444

WU Hui-ling, W ANG Zhi-qiang, HAN Chun, et al. Factors affecting the maillard reaction [J]. Modern Food Science and Technology, 2010, 26(5): 441-444

[10] 傅紫琴,王明艳,蔡宝昌.5-羟甲基糠醛(5-HMF)在中药中的

研究现状探讨[J].中华中医药学刊,2008,26(3):508-510 FU Zi-qin, W ANG Ming-yan, CAI Bao-chang. Discussion of 5-hydroxymethylfurfural (5-HMF) in Chinese native medicine research presentsituation [J]. Chinese Archives of Traditional Chinese Medicine, 2008, 26(3): 508-510 [11] Capuano E, Ferrigno A, Acampa I, et al. Characterization of

the Maillard reaction in bread crisps [J]. European Food Research & Technology, 2008, 228(2): 311-319

[12] Zhu B W, Zhou D Y , Y ang J F, et al. A neutral polysaccharide

from the abalone pleopod, Haliotis discus hannai Ino [J]. European Food Research & Technology, 2009, 228(4): 591- 595

[13] S ?upski J. Effect of cooking and sterilisation on the

composition of amino acids in immature seeds of flageolet bean (Phaseolus vulgaris L.) cultivars [J]. Food Chemistry, 2010, 121(4): 1171-1176

金属材料热处理变形及开裂问题探讨 摘要变形和开裂是热处理较难解决的问题,目前热处理变形的复杂规律尚未被彻底认识和掌握。本文简要分析了热处理变形的开裂原因、影响变形的因素以及减小热处理变形防止开裂的具体措施。而影响变形和开裂的因素及防止变形和开裂的方法有很多。 关键词热处理变形;开裂;热应力;组织应力 1 热处理变形开裂的原因 工件的变形包括尺寸变化和形状变化两种,无论哪种变形,主要都是由于热处理时工件内部产生的应力所造成的。根据内应力形成的原因不同,可以分为热应力和组织应力。工件变形是这两种应力综合影响的结果,当应力大于屈服极限就会永久变形,大于材料的强度工件就会开裂。 1.1 热处理引起的变形和开裂的原因 钢件在加热和冷却过程中,将产生热胀冷缩的体积变化,零件加热到淬火温度时,屈服强度明显降低,塑性则提高,当应力超过屈服强度时,就会产生塑性变形。如果造成应力集中并超过了材料的强度极限,就会使零件淬裂。导热性很差的高碳合金钢,如合金模具钢Gr12MoV,高速钢W18GrV之类的工具钢,淬火温度很高,如不采用多次预热和缓慢加热,不但会造成零件变形而且会导致零件开裂而报废,所以在对高速钢淬火时,首先在860±10℃的盐浴炉中进行等温预热,对于较细或较粗的零件应在预热前,在550℃炉进行2小时以上的回火,这样就会减小热处理变形,冷却时,由于温差大,热应力是造成零件变形的主要原因。 1.2 组织应力引起的变形 组织应力有两个特点[1]:(1)工件表面受拉应力,心部压应力。(2)靠近表面层,切向拉应力大于轴向拉应力。组织应力引起工件变形的特点与热应力相反,使平面变凹,直角变锐角,长的方向变长,短的方向变短。 淬火零件的变形时热应力和组织应力综合作用的结果,除内应力外,零件的变形还要看材料成分、工件的形状和介质、冷却速度的影响,实际情况要复杂很多,因此在解决实际问题时,要全面分析是热应力还是组织应力起主导作用,以便判断变形的趋势或裂纹产生可能性,并采取各种措施予以控制或防止。 2 影响变形及开裂的因素 在生产实际中,影响热处理变形的因素很多,其主要包括:钢的化学成分、冷却过程、钢的几何形状尺寸、淬火介质的选择等。

热处理应力及其影响热处理残余力是指工件经热处理后最终残存下来的应力,对工件的形状, ;尺寸和性能都有极为重要的影响。当它超过材料的屈服强度时, ;便引起工件的变形,超过材料的强度极限时就会使工件开裂,这是它有害的一面,应当减少和消除。但在一定条件下控制应力使之合理分布,就可以提高零件的机械性能和使用寿命,变有害为有利。分析钢在热处理过程中应力的分布和变化规律,使之合理分布对提高产品质量有着深远的实际意义。例如关于表层残余压应力的合理分布对零件使用寿命的影响问题已经引起了人们的广泛重视。 一、钢的热处理应力工件在加热和冷却过程中,由于表层和心部的冷却速度和时间的不一致,形成温差,就会导致体积膨胀和收缩不均而产生应力,即热应力。在热应力的作用下,由于表层开始温度低于心部,收缩也大于心部而使心部受拉,当冷却结束时,由于心部最后冷却体积收缩不能自由进行而使表层受压心部受拉。即在热应力的作用下最终使工件表层受压而心部受拉。这种现象受到冷却速度,材料成分和热处理工艺等因素的影响。当冷却速度愈快,含碳量和合金成分愈高,冷却过程中在热应力作用下产生的不均匀塑性变形愈大,最后形成的残余应力就愈大。另一方面钢在热处理过程中由于组织的变化即奥氏体向马氏体转变时,因比容的增大会伴随工件体积的膨胀, ;工件各部位先后相变,造成体积长大不一致而产生组织应力。组织应力变化的最终结果是表层受拉应力,心部受压

应力,恰好与热应力相反。组织应力的大小与工件在马氏体相变区的冷却速度,形状,材料的化学成分等因素有关。实践证明,任何工件在热处理过程中, ;只要有相变,热应力和组织应力都会发生。 ;只不过热应力在组织转变以前就已经产生了,而组织应力则是在组织转变过程中产生的,在整个冷却过程中,热应力与组织应力综合作用的结果, ;就是工件中实际存在的应力。这两种应力综合作用的结果是十分复杂的,受着许多因素的影响,如成分、形状、热处理工艺等。就其发展过程来说只有两种类型,即热应力和组织应力,作用方向相反时二者抵消,作用方向相同时二者相互迭加。不管是相互抵消还是相互迭加,两个应力应有一个占主导因素,热应力占主导地位时的作用结果是工件心部受拉,表面受压。 ;组织应力占主导地位时的作用结果是工件心部受压表面受拉。 二、热处理应力对淬火裂纹的影响存在于淬火件不同部位上能引起应力集中的因素(包括冶金缺陷在内),对淬火裂纹的产生都有促进作用,但只有在拉应力场内( ;尤其是在最大拉应力下)才会表现出来,;若在压应力场内并无促裂作用。淬火冷却速度是一个能影响淬火质量并决定残余应力的重要因素,也是一个能对淬火裂纹赋于重要乃至决定性影响的因素。为了达到淬火的目的,通常必须加速零件在高温段内的冷却速度,并使之超过钢的临界淬火冷却速度才能得到马氏体组织。就残余应力而论,这样做由于能增加抵消组织应力作用的热应力值,故能减少工件表面上的拉应力而达到抑

材料屈服强度及其影响因素 1. 屈服标准 工程上常用的屈服标准有三种: (1)比例极限应力-应变曲线上符合线性关系的最高应力,国际上常采用σp表示,超过σp时即认为材料开始屈服。 (2)弹性极限试样加载后再卸载,以不出现残留的永久变形为标准,材料能够完全弹性恢复的最高应力。国际上通常以σel表示。应力超过σel时即认为材料开始屈服。 (3)屈服强度以规定发生一定的残留变形为标准,如通常以0.2%残留变形的应力作为屈服强度,符号为σ0.2或σys。 2. 影响屈服强度的因素 影响屈服强度的内在因素有: 结合键、组织、结构、原子本性。如将金属的屈服强度与陶瓷、高分子材料比较可看出结合键的影响是根本性的。从组织结构的影响来看,可以有四种强化机制影响金属材料的屈服强度,这就是:(1)固溶强化; (2)形变强化; (3)沉淀强化和弥散强化; (4)晶界和亚晶强化。 沉淀强化和细晶强化是工业合金中提高材料屈服强度的最常用的手段。在这几种强化机制中,前三种机制在提高材料强度的同时,也降低了塑性,只有细化晶粒和亚晶,既能提高强度又能增加塑性。 影响屈服强度的外在因素有: 温度、应变速率、应力状态。随着温度的降低与应变速率的增高,材料的屈服强度升高,尤其是体心立方金属对温度和应变速率特别敏感,这导致了钢的低温脆化。应力状态的影响也很重要。虽然屈服强度是反映材料的内在性能的一个本质指标,但应力状态不同,屈服强度值也不同。我们通常所说的材料的屈服强度一般是指在单向拉伸时的屈服强度。 3.屈服强度的工程意义 传统的强度设计方法,对塑性材料,以屈服强度为标准,规定许用应力[σ]=σys/n,安全系数n一般取2或更大,对脆性材料,以抗拉强度为标准,规定许用应力[σ]=σb/n,安全系数n一般取6。 需要注意的是,按照传统的强度设计方法,必然会导致片面追求材料的高屈服强度,但是随着材料屈服强度的提高,材料的抗脆断强度在降低,材料的脆断危险性增加了。 屈服强度不仅有直接的使用意义,在工程上也是材料的某些力学行为和工艺性能的大致度量。例如材料屈服强度增高,对应力腐蚀和氢脆就敏感;材料屈服强度低,冷加工成型性能和焊接性能就好等等。因此,屈服强度是材料性能中不可缺少的重要指标。 材料开始屈服以后,继续变形将产生加工硬化。 4.加工硬化指数n的实际意义 加工硬化指数n反应了材料开始屈服以后,继续变形时材料的应变硬化情况,它决定了材料开始发生颈缩时的最大应力。n还决定了材料能够产生的最大均匀应变量,这一数值在冷加工成型工艺中是很重要的。 对于工作中的零件,也要求材料有一定的加工硬化能力,否则,在偶然过载的情况下,会产生过量的塑性变形,甚至有局部的不均匀变形或断裂,因此材料的加工硬化能力是零件安全使用的可靠保证。 形变硬化是提高材料强度的重要手段。不锈钢有很大的加工硬化指数n=0.5,因而也有很高的均匀变形量。不锈钢的屈服强度不高,但如用冷变形可以成倍地提高。高碳钢丝经过

牛乳热处理稳定性以及磷酸盐对牛乳热稳定性影响 摘要:牛乳的热处理成为乳品加工中一个关键工艺;热处理对牛奶中组分影响较大,直接影响产品稳定性。热处理改变牛乳中盐类物质与酪蛋白胶体之间的平衡,所以考察磷酸盐对牛乳热处理稳定性影响可以到达改善牛奶热处理稳定性的目的。 关键词:牛乳;热处理;磷酸盐 在乳品工业生产中,热处理是一个不可或缺的关键环节。加热产生的某些变化可能导致蛋白质的凝固,这些变化包括:pH值下降、磷酸钙沉淀、乳清蛋白的变性及其与酪蛋白的反应、美拉德褐变、酪蛋白变性(去磷酸化、κ-酪蛋白水解)、胶束结构变化(Zeta电位变化、水合作用、缔合和解离)。牛乳中的这些变化使乳制品加工时,热交换器易于发生结垢现象,使热交换效率下降,影响产品正常生产。所以在牛乳产品生产中应考虑牛乳热稳定性影响因素,提高牛乳在加工过程中稳定性。 牛乳的热稳定性是指牛乳在灭菌(或杀菌)处理时抵抗凝胶的能力。有三种评价方法。第一种方法是热凝固时间(HCT);第二种方法是牛奶瞬间凝固的温度。第三种方法是在恒定温度下加热期间低离心力(<400g)作用下沉淀的所有蛋白质的百分率,沉淀的蛋白质突然增加表示出现凝固。 对于多数个体牛分泌的牛奶,pH值由6.4上升到6.7,热凝固时间(HCT)随之延长;至pH6.9突然迅速降低;pH值继续增加,HCT会继续延长。在pH6.4以下HCT会迅速缩小。热稳定性与pH值密切相关的牛奶属于A型牛奶。有时个别牛体分泌的牛乳,其HCT会随着pH的升高而延长,pH值升高蛋白质电量也增加,这类牛奶称为B型牛奶。不同类型牛奶热稳定性不同。 牛乳在加热过程中不稳定的原因为:牛乳在热加工过程中其本身含有的盐类和酪蛋白胶体发生了显著的变化,随着温度的升高,牛乳中溶解相钙和磷逐渐向胶体相转变,游离钙含量减少,这些改变破坏了牛乳中盐类组分间原有的平衡,并且随着乳清蛋白不断热变性,二者共同改变了酪蛋白的胶体特性,使其表面电势和粒径增加,亮度降低,褐变程度加剧,酪蛋白胶体的水合作用减小。牛乳的热稳定性变差。

热处理变形的原因 在实际生产中,热处理变形给后续工序,特别是机械加工增加了很多困难,影响了生产效率,因变形过大而导致报废,增加了成本。变形是热处理比较难以解决的问题,要完全不变形是不可能的,一般是把变形量控制在一定范围内。 一、热处理变形产生的原因 钢在热处理的加热、冷却过程中可能会产生变形,甚至开裂,其原因是由于淬火应力的存在。淬火应力分为热应力和组织应力两种。由于热应力和组织应力作用,使热处理后零件产生不同残留应力,可能引起变形。当应力大于材料的屈服强度时变形就会产生,因此,淬火变形还与钢的屈服强度有关,材料塑性变形抗力越大,其变形程度越小。 1.热应力 在加热和冷却时由于零件表里有温差存在造成热胀冷缩的不一致而产生热应力。零件由高温冷却时表面散热快,温度低于心部,因此表面比心部有更大的体积收缩倾向,但受心部阻碍而使表面受拉应力,而心部则受压应力。表里温差增大应力也增大。 2.组织应力 组织应力是因为奥氏体与其转变产物的比容不同,零件的表面和心部或零件各部分之间的组织转变时间不同而产生的。由于奥氏体比容最小,淬火冷却时必然发生体积增加。淬火时表面先开始马氏体转变,体积增大,心部仍为奥氏体体积不变。由于心部阻碍表面体积增大,表面产生压应力,心部产生拉应力。 二、减少和控制热处理变形的方法 1.合理选材和提高硬度要求 对于形状复杂,截面尺寸相差较大而又要求变形较小的零件,应选择淬透性较好的材料,以便使用较缓和的淬火冷却介质淬火。对于薄板状精密零件,应选用双向轧制板材,使零件纤维方向对称。对零件的硬度要求,在满足使用要求前提下,尽量选择下限硬度。 2.正确设计零件 零件外形应尽量简单、均匀、结构对称,以免因冷却不均匀,使变形开裂倾向增大。尽量避免截面尺寸突然变化,减少沟槽和薄边,不要有尖锐棱角。避免较深的不通孔。长形零件避免截面呈横梯形。 3.合理安排生产路线,协调冷热加工与热处理的关系

乳的热稳定性及其影响因素与改善 牛乳是一种热敏性物料,加热处理与乳制品加工息息相关,几乎所有的乳制品生产都离不开热处理。最初牛乳热处理的目的是杀死存在于牛乳中的所有致病菌,特别是结核分枝杆菌及其他绝大多数微生物,使牛乳产品达到卫生标准,保证食用安全;现代乳晶工业中,热处理的主要目的是通过杀死乳中微生物、钝化相关酶类及一些化学组分的变化来延长保存期。高质量的牛乳可经受非常高的加工温度而不凝固,正常情况下的牛乳在100℃、数小时或140。C、20min的热处理条件下都是相当稳定的。通过热处理来凝固高质量牛乳的条件比一般加工乳制品的条件苛刻得多,故很少发生高质量牛乳的凝固问题。 加热产生的某些变化可能导致蛋白质的凝固,这些变化包括:pH值下降、磷酸钙沉、乳清蛋白的变性及其与酪蛋白的反应、美拉德褐变、酪蛋白变性(去磷酸化、k—酪蛋白产解、普通水解)、胶束结构变化(Zeta电位变化、水合作用、缔合和解离)。这使乳制品加工时,热交换器易于发生结垢现象,使热交换效率下降,影响产品生产及产品质量,甚至造成污染问题。热处理中所发生的化学变化有利也有弊,而高温下发生的化学变化则大多数是不利的。热处理有利的因素有如下几个方面:热处理可带来某些产品所必需的风味、色泽和黏度;热处理后的牛乳乳酸菌发酵速度较快;杀菌前的预热有助于提高牛乳的高温热处理稳定性等。所以,研究牛乳的热稳定性及其影响因素与改善,对于乳制品加工有重要意义。有很多人对牛奶的热稳定性进行了研究,但热凝固的明确机理尚不清楚。各种组分都影响牛奶的热稳定性。 所有液体乳和乳制品的生产都需要热处理。这种处理主要目的在于杀死微生物和使酶失活,或获得一些变化,主要为化学变化。这些变化依赖热处理的强度,即加热温度和受热时间。但热处理也会带来不好的变化,例如褐变、风味变化、营养物质损失、菌抑制剂失活和对凝乳力的损害,因此必须谨慎使用热处理。 (一)热处理目的 1.保证消费者的安全 热处理主要杀死如结核杆菌、金黄色葡萄球菌、沙门氏菌、李斯特菌等病原菌,及进入乳中的潜在病原菌、腐败菌,其中很多菌耐高温。 2.延长保质期 主要杀死腐败菌和它们的芽胞及灭活乳中天然存在的或由微生物分泌的酶。热处理抑制了脂肪自身氧化带来的化学变质,“凝乳素”失活可避免迅速形成稀奶油。 3.形成产品的特性 如乳蒸发前加热可提高炼乳杀菌期间的凝固稳定性,失活细菌抑制剂如免疫球蛋白和乳过氧化氢酶系统来提高发酵剂菌的生长,获得酸奶的理想粘度,促进乳在酸化过程中乳清蛋白和酪蛋白凝集等。 (二)加热引起乳的变化 牛乳加工时一个共同的操作过程为预热处理,牛乳由于加热而发生的变化,是加工中极其重要的问题,其中蛋白质的变化尤为重要,因此对于各种乳制品质量都有很大的关系。 1.一般的变化 (1)蒸发形成表面薄膜牛乳在40℃以上加热时,表面生成薄膜。这是由于蛋白质在空气与液体的界面形成不可逆的凝固物。随着加热时间的延长和温度的提高,从液面不断蒸发出来水分,因而促进凝固物的形成而且厚度也逐渐增加。这种凝固物中,包含占干物质量70%以上的脂肪和20%~25%的蛋白质,且蛋白质中以乳白蛋白占多数。为防止薄膜的形成,可在加热时搅拌或减少从液面蒸发水分。 (2)产生褐变加热过程中乳起初变得稍微白一些,随着加热强度的增加和长时间,牛乳颜色变为棕色褐变(特别是高温处理时)。褐变的原因,一般认为由于具有氨基(NH2–)的化合物(主要为酪蛋白)和具有羟基的(–C=O)糖(乳糖)之间产生反应形成褐色物质。这种反应称之为美拉德(Mailard)反应。另外,由于乳糖经高温加热产生焦糖化也形成褐

金属材料热处理变形的影响因素及控制策略林祥峰 发表时间:2019-01-11T15:27:45.960Z 来源:《新材料·新装饰》2018年7月上作者:林祥峰[导读] 在进行零部件加工中,由于有的情况下要对金属材料进行热加工处理,以此来提升金属材料的性能。在我国的金属材料加工中,是制造业发展的一个表现青海瑞合铝箔有限公司青海省西宁市 810000摘要:在进行零部件加工中,由于有的情况下要对金属材料进行热加工处理,以此来提升金属材料的性能。在我国的金属材料加工中,是制造业 发展的一个表现,对机械设备的需要也在不断增加,在这样的条件下,要保证好机械材料的质量问题,就要对金属材料进行热加工处理。关键词:金属材料;热处理变形;影响因素;控制策略 1影响金属材料热处理变形的因素在对金属材料进行热加工环节中,由于金属材料自身结构问题,在受到外部环境变化,主要是受不等时间内冷和热的不均匀,就会有变形的可能。在对金属这些热处理过程中,金属本身温度会受到明显的变化,这样的温度变化,会对金属的内部结构形成影响,这样的影响在加剧的时候,就会引起金属外部形状的变化,这种变化就叫住内应力塑型变形。在内应力变形中,对金属外部特征的改变较多,而且这样的改变还会随着对金属材料的热加工频率而发生改变,也就讲,在对金属热加工的次数越高,变形的可能性就越大。在正常的情况下,金属材料的内应力主要分层两种,一种是热应力,另一种是组织应力变形。在对金属材料进行等同的热效应和冷效应后,在对这样的操作过程中,就可以获得热应力变形。然而在组织应力形状变形中,金属本身的性能、形状、还有就是对金属材料的加入和冷却方式都有着直接的关系。在对金属材料热加工过程中,我们可以了解到,要提高金属材料的使用性能,对这个提高的过程是繁琐和复杂的,而在操作中还要考虑金属材料的种类,以及操作规范都要进行合理的调整,同时收集参数内容。由于受到我国技术加工的局限性,在加工过程中对温度的控制和监测的精度都难以进行有效的把控,在这样的环境中进行热加工处理,是非常容易出现对温度控制的准确性,使金属材料的变形。 2在金属材料热处理过程中减少变形的控制原则 2.1遵循易操作性的原则一般而言,金属材料热处理企业遍布在城市近郊,但由于工艺操作的地域条件的控制,所以能达到金属材料热处理变形控制所要求的科学精细操作,为了化解这种局面,就应该在热处理变形解决方案和相关工艺的试用期间就保持更高一些的方案容错率,尽可能的减少外部环境对热处理变形控制的影响。 2.2遵循实用性的原则由于金属材料是一种不可再生资源,为了资源的可持续发展,我们应切实考虑资源的浪费问题。减少资源的浪费最为关键的就是需要减少金属热处理时材料的变形,实现资源的有效利用。在热处理过程中,我们务必采取科学有效的方法,确保加工过程的实用性,同时确保金属材料的充分利用。 2.3遵守科学性的原则为了减少热处理中的变形,就必须采取科学的管理方案。在工作上,我们金属材料加工的技师要秉持着科学的精神,运用科学的方法,即便在目前技术设备不够完善的状况下,也要确保技术材料的热处理不会有变形情况的出现,即便是有,也要限制在合理的范围内。 3金属材料热处理减少变形的途径和方法 3.1做好热处理工艺前的预处理工作金属热处理时的正火和退火对变形量也有影响。正火时若温度偏高,容易造成材料内部变形加大,所以应在热处理前进行温度控制。实践表明,正火处理后采用等温淬火处理手段可使材料内部结构更为均匀。另外,为提高材料正火处理的成效,结合材料自身结构特点采取适当的退火,可以缩小材料所受温度梯度,在热处理期间控制变形,提高材料热处理的质量和水平。 3.2金属材料热处理淬火工艺的科学运用这对金属材料热加工过程中,淬火工艺是金属材料热加工的核心技术,在这样的技术中,对金属热加工温度的稍微把握不准确,就会造成对金属材料的内应力变形,因此在加工中,要使用好淬火介质,有对介质合理有效的利用,保证金属内部不会有失调的现象发生,从而保证好金属变形。因此在淬火介质的使用中我们要采用科学合理的使用方法,要在工作中不断创新,要不断提高介质的使用,这是一个经验积累的过程,在工作中,要求金属加工工艺师要不断发现问题,然后解决问题,在解决问题中创造出新的工艺方法,从而在根本上解决金属材料在热加工中变形问题。 在对金属冷却过程中是金属变形的关键步骤,因此,金属加工工艺师要严格按照工作流程来完成,要使用科学的冷却方法,在冷却中要把握好速度,这样就能有效的保证好金属材料的质量,而且还能金属变形的增量。在淬火工艺中,淬火的常用介质一般是水和油,在保证好放入的速度时,还要保证好水的温度,介质水温一般要求在55度到65度。如果使用油作为淬火介质,要求油温保持在60度到80度,关键技术还是在放入的速度把控中,质量和变形就看冷却的效果。这里对科学方法使用的强调,其最终的目的就是要保证好金属的变形问题,和质量性能问题。 3.3金属材料在热加工中冷却方法的科学化选择在现阶段的我国技术热处理加工中,对金属冷却的方法主要有双液淬火方式和单液淬火方等多种方式。所谓的双液淬火冷却方式主要是指,在对金属加入中,包金属先放入到一种液体介质中,使金属温度迅速降到300度,然后在把技术放入温度更低的介质中进行有效的冷却,这里还是要把握好两次放入的的速度问题,把握好速度才能把握好金属材料的质量。在单液淬火工艺中,需然能够提高在淬火中的工作效率,但是,却在淬火速度的控制中很难把控科学的方法。在对这两种淬火工艺的选择中,可以根据实际需要,来对金属淬火的质量与水平的把握。 3.4科学的选择装夹方式和夹具在对金属加热和冷却的过程中,对金属加工装夹的使用方式不同,被加工的金属材料的现状也就不同,在这里就要根据金属的实际现状来选择装夹工具,在合适的装夹工具中,才能保证技术材料的受热均匀,同时才能保证材料在加工过程中不会变形。而且在实际的工作中,。可以根据加工金属形状的改变,灵活采用装夹工具。结论

1总则 1.1本守则适用于本公司碳素钢及低合金钢压力容器及受压元件的焊后热处理。 1.2本守则规定了钢制压力容器热处理通用工艺要求,具体实施应按图纸设计的要求和专业工艺文件的规定执行。 2要求 2.1人员及职责 2.1.1 热处理操作人员应经培训、考核合格,取得上岗证,方可进行焊后热处理操作。 2.1.2 焊后热处理工艺由热处理工艺员编制,热处理责任工程师审核。 2.1.3 热处理操作人员应严格按照焊后热处理工艺进行操作,并认真填写原始操作记录。 2.2 设备及装置 2.2.1能满足焊后热处理工艺要求; 2.2.2在焊后热处理过程中,对被加热件无有害的影响; 2.2.3 能保证被加热件加热部分均匀热透; 2.2.4能够准确地测量和控制温度; 2.2.5在整个热处理过程中应当连续记录; 2.2.6炉外加热时,热电偶的布置应满足工艺标准的要求; 2.2.7被加热件经焊后热处理之后,其变形能满足设计及使用要求。 3焊后热处理方法 3.1炉内热处理 3.1.1 焊后热处理应优先采用在炉内加热的方法,其热处理炉应满足GB9452的有关规定。3.1.2 被加热件应整齐地安置于炉内的有效加热区内,并保证炉内热量均匀、流通。在火焰炉内热处理时应避免火焰直接喷射到工件上。 3.1.3为了防止拘束应力及变形,对薄壁大直径容器,内部应加支撑。卧式容器底部应放鞍式支座,支座间距不大于2米且底部应垫平。 3.1.4有密封面和有高精度螺孔的部位应加以保护,可用机油和石墨粉膏剂涂于被保护面,然后用石棉布包扎。

3.2分段热处理 焊后热处理允许在炉内分段进行。对于超出炉子长度需要分段热处理的大件,其重复加热长度应不小于1.5米;露在炉外靠近炉门处应采取合适的保温措施,保温长度不得小于1米。 3.3炉外热处理 产品整体炉外热处理热处理时,在满足2.2的基础上,还应注意: a)考虑气候变化,以及停电等因素对热处理带来的不利影响及应急措施; b)应采取必要的措施,保证被加热件温度的均匀稳定,避免被加热件、支撑结构、底座等因热胀冷缩而产生拘束应力及变形 3.4局部热处理 3.4.1 B、C、D类焊接接头,球形封头与圆筒相连的A类焊接接头以及缺陷焊补部位,允许采用局部热处理方法。 3.4.2局部热处理时,焊缝每侧加热宽度不小于钢材厚度δs的2倍(δs为焊接接头处钢材厚度);接管与壳体相焊时加热宽度不得小于钢材厚度δs的6倍。 3.4.3靠近加热区的部位应采取保温措施,使温度梯度不致影响材料的组织和性能。 4热处理工艺规范 4.1工件装炉温度和出炉温度应低于400℃。但对厚度差较大、结构复杂、尺寸稳定性要求较高、残余应力值要求较低的被加热件,其入炉或出炉时的炉内温度一般不宜超过300℃。 4.2 焊件升温至400℃后,加热区升温速度不得超过(5000/δs)℃/h,且不得超过200℃/h,最小可为50℃/h。 4.3 升温时,加热区内任意5000mm长度内的温差不得大于120℃。 4.4 保温时,加热区内最高与最低温度之差不宜超过65℃。 4.5 升温保温期间,应控制加热区气氛,防止焊件表面过度氧化。 4.6 炉温高于400℃时,加热区降温速度不得超过(6500/δs)℃/h,且不得超过260℃/h,最小可为50℃/h. 4.7 焊件按出炉温度出炉后应在静止空气中继续冷却。 4.8 常用钢号推荐的焊后热处理保温温度和保温时间见表1

概览 屈服强度:大于此极限的外力作用,将会是零件永久失效,没法恢复。这个压强叫做屈服强度。如低碳钢的屈服极限为207MPa,当大于此极限的外力作用之下,零件将会产生永久变形,小于这个的,零件还会恢复原来的样子。 (1)对于屈服现象明显的材料,屈服强度就是屈服点的应力(屈服值); (2)对于屈服现象不明显的材料,与应力-应变的直线关系的极限偏差达到规定值(通常为0.2%的原始标距)时的应力。通常用作固体材料力学机械性质的评价指标,是材料的实际使用极限。因为在应力超过材料屈服极限后产生颈缩,应变增大,使材料破坏,不能正常使用。 当应力超过弹性极限后,进入屈服阶段后,变形增加较快,此时除了产生弹性变形外,还产生部分塑性变形。当应力达到B点后,塑性应变急剧增加,应力应变出现微小波动,这种现象称为屈服。这一阶段的最大、最小应力分别称为上屈服点和下屈服点。由于下屈服点的数值较为稳定,因此以它作为材料抗力的指标,称为屈服点或屈服强度(ReL或Rp0.2)。 有些钢材(如高碳钢)无明显的屈服现象,通常以发生微量的塑性变形(0.2%)时的应力作为该钢材的屈服强度,称为条件屈服强度(yield strength)。 首先解释一下材料受力变形。材料的变形分为弹性变形(外力撤销后可以恢复原来形状)和塑性变形(外力撤销后不能恢复原来形状,形状发生变化,伸长或缩短)。 建筑钢材以屈服强度作为设计应力的依据。 屈服强度标准 建设工程上常用的屈服标准有三种:

1、比例极限应力-应变曲线上符合线性关系的最高应力,国际上常采用σp表示,超过σp时即认为材料开始屈服。 2、弹性极限试样加载后再卸载,以不出现残留的永久变形为标准,材料能够完全弹性恢复的最高应力。国际上通常以Rel表示。应力超过Rel时即认为材料开始屈服。 3、屈服强度以规定发生一定的残留变形为标准,如通常以0.2%残留变形的应力作为屈服强度,符号为Rp0.2。 影响屈服强度的因素 影响屈服强度的内在因素有:结合键、组织、结构、原子本性。 如将金属的屈服强度与陶瓷、高分子材料比较可看出结合键的影响是根本性的。从组织结构的影响来看,可以有四种强化机制影响金属材料的屈服强度,这就是:(1)固溶强化;(2)形变强化;(3)沉淀强化和弥散强化;(4)晶界和亚晶强化。沉淀强化和细晶强化是工业合金中提高材料屈服强度的最常用的手段。在这几种强化机制中,前三种机制在提高材料强度的同时,也降低了塑性,只有细化晶粒和亚晶,既能提高强度又能增加塑性。 影响屈服强度的外在因素有:温度、应变速率、应力状态。 随着温度的降低与应变速率的增高,材料的屈服强度升高,尤其是体心立方金属对温度和应变速率特别敏感,这导致了钢的低温脆化。应力状态的影响也很重要。虽然屈服强度是反映材料的内在性能的一个本质指标,但应力状态不同,屈服强度值也不同。我们通常所说的材料的屈服强度一般是指在单向拉伸时的屈服强度。 屈服强度的工程意义

焊后热处理(PWHT)和焊后消除应力热处理的区别 内容来源网络,由深圳机械展收集整理! 后热处理(PWHT)工艺是指焊接工作完成后,将焊件加热到一定的温度,保温一定的时间,使焊件缓慢冷却下来,以改善焊接接头的金相组织和性能或消除残余应力的一种焊接热处理工艺。焊后热处理工艺一般包括加热、保温、冷却三个过程,这些过程相互衔接,不可间断。广义的焊后热处理包括下列各类热处理:消除应力;完全退火;固溶强化热处理;正火;正火加回火;淬火加回火;回火;低温消除应力;析出热处理等;另外,在避免焊接区急速冷却或者是去氢的处理方法中,采取后热处理也是焊后热处理的一种。 焊后热处理可采取炉内热处理,整体炉外热处理或局部热处理的方法进行。 焊后热处理 1、焊接残余应力是由于焊接引起焊件不均匀的温度分布,焊缝金属的热胀冷缩等原因造成的,所以伴随焊接施工必然会产生残余应力。 消除残余应力的最通用的方法是高温回火,即将焊件放在热处理炉内加热到一定温度和保温一定时间,利用材料在高温下屈服极限的降低,使内应力高的地方产生塑性流动,弹性变形逐渐减少,塑性变形逐渐增加而使应力降低。焊后热处理对金属抗拉强度、蠕变极限的影响与热处理的温度和保温时间有关。焊后热

处理对焊缝金属冲击韧性的影响随钢种不同而不同。 2、热处理方法的选择焊后热处理一般选用单一高温回火或正火加高温回火处理。对于气焊焊口采用正火加高温回火热处理。这是因为气焊的焊缝及热影响区的晶粒粗大,需要细化晶粒,故采用正火处理。然而单一的正火不能消除残余应力,故需再加高温回火以消除应力。单一的中温回火只适用于工地拼装的大型普通低碳钢容器的组装焊接,其目的是为了达到部分消除残余应力和去氢。绝大多数场合是选用单一的高温回火。热处理的加热和冷却不宜过快,力求内外壁均匀。 3、焊后热处理的加热方法⑴感应加热。钢材在交变磁场中产生感应电势,因涡流和磁滞的作用使钢材发热,即感应加热。现在工程上多采用设备简单的工频感应加热。 ⑵辐射加热。辐射加热由热源把热量辐射到金属表面,再由金属表面把热量向其他方向传导。所以,辐射加热时金属内外壁温度差别大,其加热效果较感应加热为差。辐射加热常用火焰加热法、电阻炉加热法、红外线加热法。 焊后消除应力处理: 1、整体热处理:消除应力的程度主要决定于材质的成分、组织、加热温度和保温时间。低碳钢及部分低合金钢焊接构件在650度,保温20~40h,可基本消除全部残余应力。另外还有爆炸消除应力。

《工程材料力学性能》(第二版)课后答案 第一章材料单向静拉伸载荷下的力学性能 一、解释下列名词 滞弹性:在外加载荷作用下,应变落后于应力现象。 静力韧度:材料在静拉伸时单位体积材科从变形到断裂所消耗的功。 弹性极限:试样加载后再卸裁,以不出现残留的永久变形为标准,材料能够完全弹性恢复的最高应力。 比例极限:应力—应变曲线上符合线性关系的最高应力。 包申格效应:指原先经过少量塑性变形,卸载后同向加载,弹性极限(ζP) 或屈服强度(ζS)增加;反向加载时弹性极限(ζP)或屈服强度(ζS) 降低的现象。 解理断裂:沿一定的晶体学平面产生的快速穿晶断裂。晶体学平面--解理面,一般是低指数,表面能低的晶面。 解理面:在解理断裂中具有低指数,表面能低的晶体学平面。 韧脆转变:材料力学性能从韧性状态转变到脆性状态的现象(冲击吸收功明显下降,断裂机理由微孔聚集型转变微穿晶断裂,断口特征由纤维状转变为结晶状)。静力韧度:材料在静拉伸时单位体积材料从变形到断裂所消耗的功叫做静力韧度。是一个强度与塑性的综合指标,是表示静载下材料强度与塑性的最佳配合。 二、金属的弹性模量主要取决于什么?为什么说它是一个对结构不敏感的力学姓能? 答案:金属的弹性模量主要取决于金属键的本性和原子间的结合力,而材料的成分和组织对它的影响不大,所以说它是一个对组织不敏感的性能指标,这是弹性模量在性能上的主要特点。改变材料的成分和组织会对材料的强度(如屈服强度、抗拉强度)有显著影响,但对材料的刚度影响不大。 三、什么是包辛格效应,如何解释,它有什么实际意义? 答案:包辛格效应就是指原先经过变形,然后在反向加载时弹性极限或屈服强度降低的现象。特别是弹性极限在反向加载时几乎下降到零,这说明在反向加载时塑性变形立即开始了。 包辛格效应可以用位错理论解释。第一,在原先加载变形时,位错源在滑移

不同热处理方法对液态乳品质的影响 院系:理学院化学系 专业:食品质量与安全 年级:2013级 组员:赵富羽李华建郭彩鹏 组别:十一组 指导教师:樊爱萍 上课时段:周四(1.2) 日期:2015.12.10

不同热处理方法对液态乳品质的影响 摘要: 液态乳是一种营养全面的液态天然饮料,含有丰富的碳水化合物、蛋白质、脂肪、各种矿物质和维生素等对人体健康有益的成分。为了杀死乳中所有的致病微生物,尽可能地灭活能影响产品感官和保存期的微生物和其它成分如酶类,一般进行加热处理。根据产品在生产过程中采用的热处理方式的不同,可将液体乳分为巴氏杀菌乳,超巴氏杀菌超高温灭菌乳和罐装高压灭菌乳。热处理对牛奶中的一些热敏物质有较大影响,超高温灭菌奶由于热处理温度较高,各种热敏性物质损失较大。从而造成他们营养价值之间的差别。液态乳中营养价值很高的乳清蛋白对热不稳定,巴氏杀菌可使15.4%的乳清蛋白发生变性,而采用UHT灭菌,清蛋白变性率高达71.1%。巴氏杀菌液态乳中胱氨酸/半胱氨酸、蛋氨酸、赖氨酸的损失率分别为4.6%、10.0%、1.8%,而UHT灭菌以上几种氨基酸的损失率分别为34.0%、34.0%、3.8%。乳清蛋白中含有具有免疫功能的免疫球蛋白,经UHT灭菌,其免疫活性几乎丧失殆尽。巴氏杀菌乳中β-乳球蛋白的含量为2900mg/l,UHT灭菌乳中β-乳球蛋白的含量仅为200~400mg/l液态乳富含多种维生素。维生素A、B2、D、尼克酸等对热比较稳定,而B1、C、B12、叶酸等很容易被高温破坏。巴氏杀菌可以使B1、C、B12、叶酸分别损失5.0%、12.4%、10.0%和7.3%,而UHT灭菌则使之分别损失35.2%、31.6%、20.0%和35.2%。液态乳中含有丰富的优质钙,是最佳的补钙食品。1kg牛乳中含有1000mg钙,其中1/3是

屈服强度概述 屈服强度是材料开始发生明显塑性变形时的最低应力值。 1.概念解释 屈服强度:是金属材料发生屈服现象时的屈服极限,亦即抵抗微量塑性变形的应力。对于无明显屈服的金属材料,规定以产生0.2%残余变形的应力值为其屈服极限,称为条件屈服极限或屈服强度。大于此极限的外力作用,将会使零件永久失效,无法恢复。如低碳钢的屈服极限为207MPa,当大于此极限的外力作用之下,零件将会产生永久变形,小于这个的,零件还会恢复原来的样子。 (1)对于屈服现象明显的材料,屈服强度就是屈服点的应力(屈服值); (2)对于屈服现象不明显的材料,和应力-应变的直线关系的极限偏差达到规定值(通常为0.2%的原始标距)时的应力。通常用作固体材料力学机械性质的评价指标,是材料的实际使用极限。因为在应力超过材料屈服极限后产生颈缩,应变增大,使材料破坏,不能正常使用。 当应力超过弹性极限后,进入屈服阶段后,变形增加较快,此时除了产生弹性变形外,还产生部分塑性变形。当应力达到B点后,塑性应变急剧增加,应力应变出现微小波动,这种现象称为屈服。这一阶段的最大、最小应力分别称为上屈服点和下屈服点。由于下屈服点的数值较为稳定,因此以它作为材料抗力的指标,称为屈服点或屈服强度(ReL或Rp0.2)。

有些钢材(如高碳钢)无明显的屈服现象,通常以发生微量的塑性变形(0.2%)时的应力作为该钢材的屈服强度,称为条件屈服强度。 首先解释一下材料受力变形。材料的变形分为弹性变形(外力撤销后可以恢复原来形状)和塑性变形(外力撤销后不能恢复原来形状,形状发生变化,伸长或缩短)。 建筑钢材以屈服强度作为设计应力的依据。 2.屈服极限,常用符号δs,是材料屈服的临界应力值。 (1)对于屈服现象明显的材料,屈服强度就是屈服点的应力(屈服值); (2)对于屈服现象不明显的材料,和应力-应变的直线关系的极限偏差达到规定值(通常为材料发生0.2%延伸率)时的应力。通常用作固体材料力学机械性质的评价指标,是材料的实际使用极限。因为在应力超过材料屈服极限后产生塑性变形,应变增大,使材料失效,不能正常使用。 当应力超过弹性极限后,进入屈服阶段后,变形增加较快,此时除了产生弹性变形外,还产生部分塑性变形。当应力达到B点后,塑性应变急剧增加,应力应变出现微小波动,这种现象称为屈服。这一阶段的最大、最小应力分别称为下屈服点和上屈服点。由于下屈服点的数值较为稳定,因此以它作为材料抗力的指标,称为屈服点或屈服强度(ReL或Rp0.2)。 a.屈服点yield point(σs) 试样在试验过程中力不增加(保持恒定)仍能继续伸长(变形)

热处理应力及其影响 热处理残余力就是指工件经热处理后最终残存下来得应力,对工件得形状, ;尺寸与性能都有极为重要得影响。当它超过材料得屈服强度时, ;便引起工件得变形,超过材料得强度极限时就会使工件开裂,这就是它有害得一面,应当减少与消除。但在一定条件下控制应力使之合理分布,就可以提高零件得机械性能与使用寿命,变有害为有利。分析钢在热处理过程中应力得分布与变化规律,使之合理分布对提高产品质量有着深远得实际意义.例如关于表层残余压应力得合理分布对零件使用寿命得影响问题已经引起了人们得广泛重视。 一、钢得热处理应力 工件在加热与冷却过程中,由于表层与心部得冷却速度与时间得不一致,形成温差,就会导致体积膨胀与收缩不均而产生应力,即热应力。在热应力得作用下,由于表层开始温度低于心部,收缩也大于心部而使心部受拉,当冷却结束时,由于心部最后冷却体积收缩不能自由进行而使表层受压心部受拉。即在热应力得作用下最终使工件表层受压而心部受拉。这种现象受到冷却速度,材料成分与热处理工艺等因素得影响。当冷却速度愈快,含碳量与合金成分愈高,冷却过程中在热应力作用下产生得不均匀塑性变形愈大,最后形成得残余应力就愈大。另一方面钢在热处理过程中由于组织得变化即奥氏体向马氏体转变时,因比容得增大会伴随工件体积得膨胀,;工件各部位先后相变,造成体积长大不一

致而产生组织应力。组织应力变化得最终结果就是表层受拉应力,心部受压应力,恰好与热应力相反。组织应力得大小与工件在马氏体相变区得冷却速度,形状,材料得化学成分等因素有关. 实践证明,任何工件在热处理过程中, ;只要有相变,热应力与组织应力都会发生. ;只不过热应力在组织转变以前就已经产生了,而组织应力则就是在组织转变过程中产生得,在整个冷却过 程中,热应力与组织应力综合作用得结果, ;就就是工件中实际存在得应力。这两种应力综合作用得结果就是十分复杂得,受着许多因素得影响,如成分、形状、热处理工艺等。就其发展过程来说只有两种类型,即热应力与组织应力,作用方向相反时二者 抵消,作用方向相同时二者相互迭加。不管就是相互抵消还就是相互迭加,两个应力应有一个占主导因素,热应力占主导地位时得作用结果就是工件心部受拉,表面受压。;组织应力占主导地位时得作用结果就是工件心部受压表面受拉。 二、热处理应力对淬火裂纹得影响?存在于淬火件不同部位上能引起应力集中得因素(包括冶金缺陷在内),对淬火裂纹得产生都有促进作用,但只有在拉应力场内(;尤其就是在最大拉应力下)才会表现出来, ;若在压应力场内并无促裂作用。 淬火冷却速度就是一个能影响淬火质量并决定残余应力得重要 因素,也就是一个能对淬火裂纹赋于重要乃至决定性影响得因素。为了达到淬火得目得,通常必须加速零件在高温段内得冷却速度,并使之超过钢得临界淬火冷却速度才能得到马氏体组织。

热处理变形产生的原因及控制方法 学院:化学化工学院班级:09材料化学姓名:张怡群学号:090908050 摘要:热处理变形是热处理过程中的主要缺陷之一,对于一些精密零件和工具、模具,常常会因为热处理变形超差而报废。为此,本文对热处理变形产生的原因进行了阐述,并总结了减少和控制热处理变形的几种方法。 关键词:热处理变形、产生原因、控制方法 前言:金属热处理是将金属工件在适当的温度下通过加热、保温和冷却等过程,使金属工件内部组织结构发生改变,从而改善材料力学、物理、化学性能的工艺。热处理是改善金属工件性能的一种重要手段。在工件制造中选取合适的材料后,为了达到工艺要求而经常采用热处理工艺,但是热处理除了具有积极作用外,在处理过程中也不可避免地会产生形变。在实际生产中,热处理产生的变形,对后续工序的影响是至关重要的,有些贵重材料和一些机器中的重要零部件,因变形过大而导致报废。钢件在热处理过程中由于钢中组织转变时比容变化所造成的体积膨胀,以及热处理所引起的塑性变形,使钢件体积及形状发生不同程度改变。变形是热处理较难解决的问题,要完全不变形是不可能的,一般是把变形量控制在一定范围内。 正文:1热处理变形的原因在生产实际中,热处理变形的表现形式多种多样,有体积和尺寸的增大和收缩变形,也有弯曲、歪扭、翘曲等变形,就其产生的根源来说, 可分为内应力造成的应力塑性变形和比容变化引起的体积变形两大类。 (1) 内应力塑性变形 热处理过程中加热冷却的不均匀和相变的不等时性, 都会产生内应力, 在一定塑性条件的配合下, 就会产生内应力塑性变形。在加热和冷却过程中, 零件的内外层加热和冷却速度不同造成各处温度不一致,致使热胀冷缩的程度不同, 这样产生的应力变形叫热应力塑性变形。在加热和冷却过程中, 零件的内部组织转变而发生的时间不同, 这样产生的应力变形叫组织应力变形塑性变形。 (2) 比容变形在热处理过程中, 各种相结构的组织比容不同,在相变时发生的体积和尺寸变化为比容变形。比容变形一般只与奥氏体中碳和金元素的含量、游离相碳化物、铁素体的多少、淬火前后组织比容变化差和残余奥氏体的多少和钢的

总第186期2011年第6期 HEBEI M ETALLU R GY Total 1862011, N umber 6收稿日期:2011-03-14 作者简介:徐海云(1973-),男,工程师, 1995年毕业于河北理工学院工业分析专业,现在河北钢铁集团宣化公司计量检验中心从事钢材检验工作, E -mail :gxgzwh@126.com 金属拉伸试验屈服点影响因素分析 徐海云 (河北钢铁集团宣钢公司计量检验中心,河北宣化075100) 摘要:分析了金属拉伸试验屈服点的影响因素,诠释了屈服点选取时产生误差的原因以及应注意的事项,给出了宣钢公司操作经验供参考。关键词:拉伸;屈服点;打滑;变形;分析中图分类号:TG115.5 文献标识码:B 文章编号:1006-5008(2011)06-0012-03 ANALYSIS ABOUT INFLUENCE FACTORS TO YIELD POINT IN METAL TENSION TEST Xu Haiyun (Measure and Inspect Center ,Xuanhua Iron and Steel Company ,Hebei Iron and Steel Group ,Xuanhua ,He-bei ,075100) Abstract :It is analyzed the influence factors to yield point in metal tension test ,explained the reason for error in selecting yield point as well as keys being paid attention.Key Words :tension ;yield point ;skid ;deformation ;analysis 1前言 河北钢铁集团宣钢公司是以长材作为主打产品 面向市场的,所有产品均进行出厂检验,主要包括外观检验和物理性能检验两大部分,在物理性能检验 中又以拉伸试验为主要检测内容, 屈服强度是拉伸试验中的主要测试项, 测试的准确与否会直接影响到产品的合格与否, 也给用户判断强屈比带来影响。金属试样在受到外力作用时会产生变形。在受力的初始阶段, 变形与受到的外力基本成线性比例关系,这时若外力消失,材料的变形也将消失,恢复 原状,这一阶段通常称为弹性阶段。但当外力增大到一定程度后,变形与受到的外力将不再成线性比例关系,这时当外力消失后,材料的变形将不能完全消失, 外型尺寸将不能完全恢复到原状,这一阶段称为塑性变形阶段。钢材在使用过程中易受到各种各样的外力作用,产生变形,这种变形必须被限制在弹性范围之内,否则产品的形状将会发生永久变化,影响继续使用,严重的还会发生断裂等重大质量事故。比如像弹簧一样,在一定范围内拉伸弹簧是可以恢 复原状的, 但一旦拉伸力超出了弹簧的受力极限,弹簧就被破坏了,不可恢复到初始状态,成了报废品。 准确求取屈服点在力学性能试验中是非常重要的,在检测过程中由于受到各种因素的制约很难非常准确的求取,下面结合实际工作中遇到的问题分析影响屈服点的各个因素。2操作人员的影响 试验结果的准确程度很大程度上取决于试验人员的综合操作素质,尤其是在新的试验机不断更新换代,试验软件各厂家界面不统一的形势下。实际生产中受试验人员文化程度及操作水平的限制,在一些概念及操作上存在着一些误区,常出现如下的问题。 2.1 非比例应力与下屈服定义不作区分 虽然非比例应力与屈服都是反应材料弹性阶段 与塑性阶段的过渡状态的指标, 但两者有着本质的不同。下屈服是材料固有的性能,而非比例应力是通 过人为规定的条件计算的结果,在国标中规定它可以有不同变形量的非比例应力点, 如R p0.2,R p0.5等形式,但钢材的下屈服点只有一个。当材料存在下屈服点时是无需求取非比例应力的,只有材料没有明显的屈服点时才求取非比例应力。部分试验人员对此理解不深,以为上屈服、下屈服、非比例应力对每次试 2 1