关于蓄电池自动盒盖组装机的设计

刘云志林靖凯

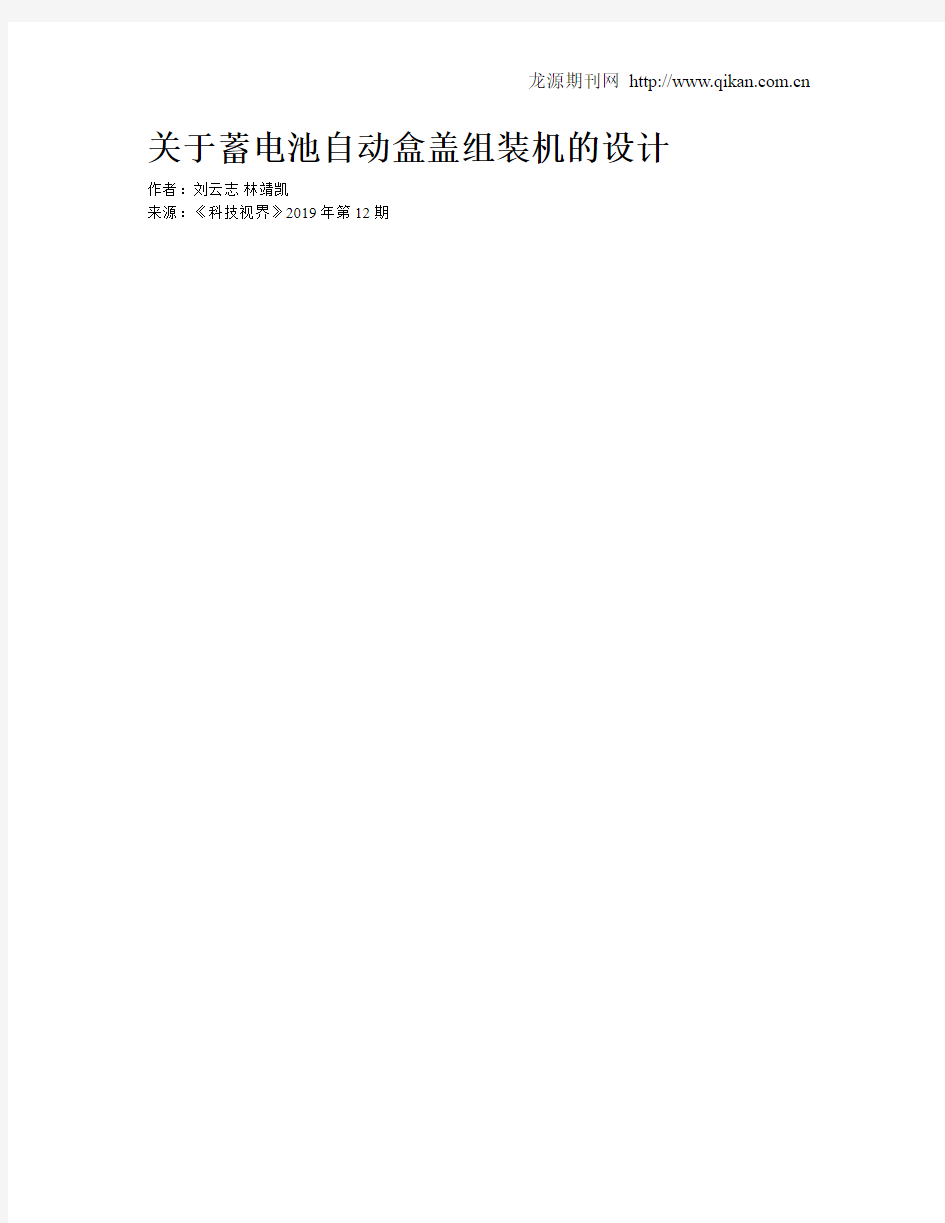

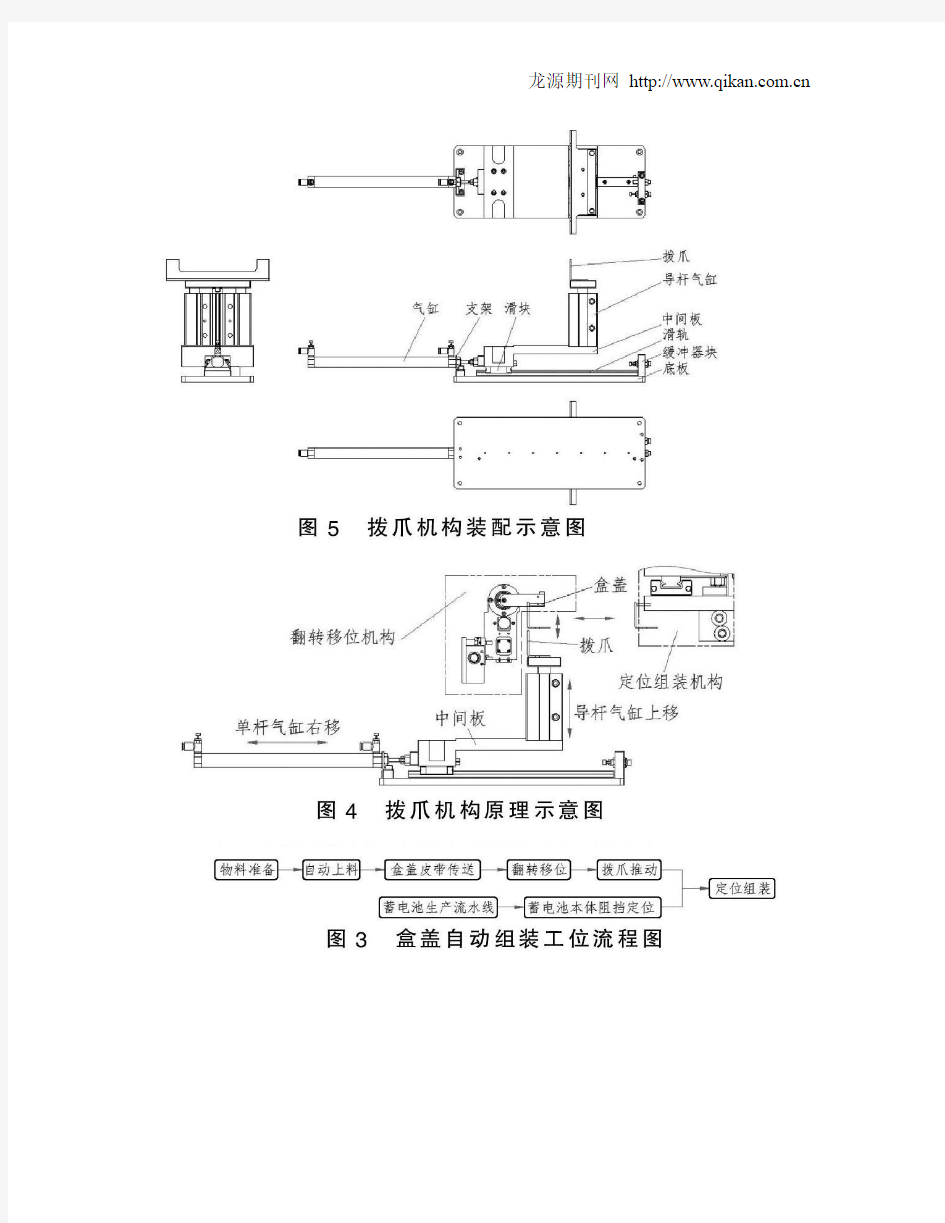

【摘要】【摘要】针对铅酸蓄电池生产过程中,手工作业的危害性,提出了设计蓄电池自动盒盖组装机的必要性。通过对组装机的要求分析,蓄电池自动盒盖组装机设计了自动上料机构、盒盖皮带传送机构、盒盖翻转移位机构、拨爪机构等组成机构,并就拨爪机构进行了具体的分析与结构设计。

【期刊名称】科技视界

【年(卷),期】2019(000)012

【总页数】2

【关键词】【关键词】铅酸;蓄电池;盒盖;组装机;拨爪

※基金项目:东莞职业技术学院,政校行企项目(编号:政201605)。

0 前言

随着汽车的普及,我国对传统的铅酸蓄电池的需求量越来越大。目前,整个蓄电池生产行业的自动化程度不高,属于自动、半自动生产作业,有些工位完全是手工作业,使生产率低下;另外,由于员工长期处于化学环境,对身体健康有很大的影响。鉴于这些原因,在蓄电池的盒盖组装生产中,进行自动化的生产作业非常有必要。

1 自动盒盖组装机的设计分析

蓄电池盒主要包含蓄电池盒体与盒盖两个部分,如图1 所示,蓄电池盒体内部装有铅酸溶液。在生产过程中,是采用自动装置先将铅酸溶液注入蓄电池盒体,再将蓄电池盒盖进行密封。在蓄电池盒盖的过程中,因为盒体内部有酸溶液,所以不适合人工操作;另外,盒盖与盒体的吻合要好,不能产生位置偏移,否

自动组装机项目 技 术 协 议 自动组装技术协议 一、概述 1.1 项目来源

有限公司(以下简称甲方)委托(以下简称乙方)制造自动组装机一台。双方本着平等、自愿、互惠互利的原则,经充分协商达成如下技术协议。 1.2 适用范围 适用于液压缸上的各个零件组装。包含:压钢珠, 拧活塞,活塞杆端面压铆,拧导向套,缸筒内壁喷油,套支持环,活塞杆和缸筒组装,打螺丝装弹簧共6个工序。 1.3 执行标准 满足有限公司提供图纸及本协议中提出要求。 二、装配产品 钢珠,活塞杆,导向套,缸筒,支持环,堵头螺丝,外六角螺丝,弹簧。 三、主要技术参数 1,钢珠压入缸筒的深度为0.2~0.3mm。 2,活塞拧到活塞杆上的扭力为300n.m,需要在显示屏上面显示当前扭力。 3,,导向套拧入缸筒的扭力为500n.m,需要在显示屏上面显示当前扭力。 4,活塞杆端面压铆3个均布在螺纹上直径为?1mm~?2mm深度为2mm的铆点。 5,设备节拍不低于60秒/套。 四、技术要求 本设备共分3个工作站,压钢珠为一个工作站由作业员操作完成。拧活塞,活塞杆端面压铆,拧导向套,套支持环,活塞杆和缸筒组装为一个工作站,由作业员上料其余动作由设备自动完成。打2种螺丝装弹簧为一个工作站,由作业员操作完成。 1、工作流程: 压钢珠套导向套拧活塞压铆套支持圈/喷油拧导向套打螺丝 2、功能描述 2.1压钢珠:采用压力气缸为动力,压力值为3000kg其压力大小可以调节。钢珠压入深度为0.2mm~0.3mm。外缸筒的圆孔和锥形的定位销配合实现定位。采用双手启动启动开关为触摸光电开关。 2.2 上料工位:采用人工上料。有安全光幕保护,夹具中有产品有无感应器。当所有信号就绪时设备自动运行,不需要人为启动。 2.3 套导向套:导向套采用Z型支架备料由重力原理上料每次可备60pcs导向套。备料处

本技术涉及一种挂式耳机底壳部件的全自动组装机,机架上设置有成顺时针输送的载具输送装置,载具输送装置包括载具输送槽,载具输送槽内配合有载具,载具输送槽的底部设置有载具输送安装座,载具输送安装座上设置有与载具输送槽平行的载具给进气缸,载具输送槽进料端中部开设有载具给进槽,载具给进气缸连接有与载具给进槽配合的载具给进推块,机架上设置有与载具配合的防尘网上料机构、喇叭组装装置、胶片组装机构、挡光片组装机构和喇叭点胶装置,本技术能够实现连续自动化组装,同时还可以使底壳上料工位与组装好的底壳部件下料工位处于相同位置,进而可以用底壳装料盘来对组装好的底壳部件进行装料收集,降低了收集运输成本。 权利要求书 1.一种挂式耳机底壳部件的全自动组装机,它包括机架(1)和配电控制箱(2),其特征在于,所述的机架(1)上设置有四条两端开口且收尾相连并成顺时针输送的载具输送装置(3),所述的载具输送装置(3)包括设置在机架(1)上的载具输送槽,所述的载具输送槽(11)内配合有载具(4),所述的载具输送槽(11)的底部设置有载具输送安装座(12),所述的载具输送安装座(12)上设置有与载具输送槽(11)平行的载具给进气缸(13),所述的载具输送槽(11)进料端中部开设

有载具给进槽,所述的载具给进气缸(13)连接有与载具给进槽配合的载具给进推块(14),且载具给进推块(14)的上部与载具输送槽(11)内的载具(4)配合,所述的载具给进槽的长度与载具(4)输送方向的长度一致,所述的机架(1)上沿载具(4)的输送方向依次设置有与载具(4)配合的防尘网上料机构(6)、喇叭组装装置(7)、胶片组装机构(8)、挡光片组装机构(9)和喇叭点胶装置(10),所述的载具给进气缸(13)、防尘网上料机构(6)、喇叭组装装置(7)、胶片组装机构(8)、挡光片组装机构(9)和喇叭点胶装置(10)连接到配电控制箱(2)。 2.根据权利要求1所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的载具(4)包括与载具输送槽(11)配合的载具主体(16),所述的载具主体(16)内开设有分别于喇叭和底壳配合的喇叭放料槽(19)和壳体卡料槽(17),且载具主体(16)位于壳体卡料槽(17)的前后侧开设有成缺口状的取放口(18),且取放口(18)的下部为向外下倾斜的块体。 3.根据权利要求1所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的防尘网上料机构(6)包括设置在载具输送装置(3)外侧的防尘网放料装置(31)和设置在机架(1)上且与对应载具输送装置(3)垂直设置的防尘网取料活动气缸(32),所述的防尘网取料活动气缸(32)连接有防尘网取料活动座(33),所述的防尘网取料活动座(33)上设置有防尘网取料升降气缸(34),所述的防尘网取料升降气缸(34)下方连接有与防尘网放料装置(31)配合的防尘网取放器(35),所述的防尘网放料装置(31)、防尘网取料活动气缸(32)、防尘网取料升降气缸(34)和防尘网取放器(35)连接到配电控制箱(2)。 4.根据权利要求3所述的一种挂式耳机底壳部件的全自动组装机,其特征在于,所述的防尘网放料装置(31)包括设置在机架(1)上的防尘网卷盘(41)、设置在载具输送装置(3)外侧的防尘网导向筒(42)和防尘网放料座(43),所述的防尘网放料座(43)上设置有与防尘导向筒(42)匹配的防尘网拉动装置(44),且位于它们之间的防尘网带处于水平状态,所述的防尘网放料座(43)上还设置有与水平状态的防尘网带穿过配合的防尘网放料定位块(45),所述的防尘网放料定位块(45)上开竖直走向的防尘网顶出孔,且穿插配合有防尘网放料顶出柱,所述的防尘网放料顶出柱与防尘网放料座(43)下部设置的防尘网放料顶出气缸(44)配合,所述的防尘网放料座(43)位于防尘网拉动装置(44)的出料侧设置有防尘网切断气缸(47),所述的防尘网切断气缸(47)下部连接有防尘网切刀,且防尘网切刀的外侧配合有防尘网收集盒(48),所述的防尘网拉动装置(44)、防尘网放料顶出气缸(46)和防尘网切断气缸(47)连接到配电控制箱(2)。

Doors &Windows TM 2012.11 门窗专栏 塑钢门窗自动组装机结构设计 阎 文 营口盼盼安居门业有限公司 摘 要:塑钢门窗自动组装机的研制开发,打破了传统塑钢门窗的组装现状,使塑钢门窗的组装质量得到提升,为生产塑 钢门窗的个人和企业带来了生产效率的提高和经济效益。本文就塑钢门窗的发展现状和塑钢门窗自动组装机未来趋势进行论述,对塑钢门窗自动组装机的结构设计进行浅显分析,阐述了塑钢门窗自动组装机的工作原理和结构特点。 关键词:塑钢门窗自动组装机;工作原理;结构特点 1塑钢门窗的发展现状和塑钢门窗自动组装机未来发展趋势1.1 塑钢门窗的发展现状 门窗是建筑物重要的组成部分,对建筑起到通风、采光 的作用。传统的老式门窗多为木质结构,防腐效果不是很好,易虫蛀。随着科技的不断发展,门窗出现了不易虫蛀、抗寒、经久耐用的新式门窗,如铝合金门窗、塑料门窗、钢门窗等,这都是人们喜爱的新式门窗。目前,塑钢门窗的普及范围得到提高,塑钢门窗被国家建设部定性为绿色节能产品。因此,从事塑钢门窗加工生产的前景极为光明。我国对塑钢门窗的加工还停留在单机加工组织安装、手动组装或是半自动机械化组织安装水平上,其生产效率和组装质量得不到保障。提高塑钢门窗的组装质量,可为企业和个人带来经济利益和时间效率,因此使用塑钢门窗自动组装机将成为日后塑钢门窗组装的必然发展趋势。 1.2塑钢门窗自动组装机的未来发展趋势 随着社会进程的加快和人们生活水平的不断提高,科学 技术应用到生活的方方面面,塑钢门窗的组装也开始科学化,出现了塑钢门窗自动组装机。现在国际上塑钢门窗的生产流程全部采用高度的机械化生产和全自动化生产方式。在国内,虽然在初期投入上塑钢门窗自动组装机的资金会比较大,技术要求也必要严格,但在生产步入正轨之后,生产规模得到扩大,可以形成机械化大生产,生产效率能大大地提高,生产质量可以得到98%以上的保障,精密度也相应的提高,生产成本因此降低,带来巨大的经济效益。塑钢门窗自动组装机的使用打破了原有时间性和地域性的局限,将使市场上对塑钢门窗自动组装机的需求也越来越大,塑钢门窗自动组 装机在今后的使用过程中也将得到持续发展。 2塑钢门窗自动组装机的工作原理和结构特点 为了满足市场上对塑钢门窗的日益需求,根据塑钢门窗 的结构和组装原理,研制开发出塑钢门窗自动组装机。塑钢门窗自动组装机是由一台主机和两台辅机所组成的自动化组装机器,分别是三位四点焊接机以及双角切割锯、V 形切割锯。塑钢门窗自动组装机的年生产率可达到25000m 2以上。塑钢门窗自动组装机主要是对塑钢门窗进行焊接的设备,可以焊接多种型号的塑钢门窗,是结合了一点、二点、三点焊割机的全部优势及其特点的机械,并可以焊接出两个矩形框,这些是现有半机械化组织安装、单机加工组织安装和手动组织安装所做不到的。 塑钢门窗自动组装机采用了机械连动的新式结构,使组角连接可以得到完全同步。在定位上采用了可以上下调整的设计,易于角度的不同生产模式。塑钢门窗自动组装机是一种适用于加工不同断面形状和尺寸的全机械化型材。压紧与定位装置做到上、下可调设计模式,可适用于各种规格、截面的塑钢门窗型材,使塑钢门窗自动组装机的通用性变得更加灵活多样。左右两边的冲头钢性可以进行同步进给,做到生产时的最大工作效率,为生产节约时间,同时还避免了组角过程中无益变形情况的发生,使窗角的连接更为牢固。同步进给的结构设计使机器调整变得更加简单。塑钢门窗自动组装机采用液压处理系统,让冲铆力变大,角连接强度得到提高。应用电脑科技手段,电脑组织绘制图表,再进行统一的生产方式,并应用电脑(PLC )对整个工作进行全程的实时控制。塑钢门窗自动组装机在真正意义上做到了工作性能稳定,生 (下转50页) 30

( 操作规程 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 自动组装机的操作规程(标准 版) Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.

自动组装机的操作规程(标准版) 1、机器在使用前,要将机器用酒精擦洗干净,特别是产品接触的部位,如料斗、滑道等。 2、把料斗开启,等产品通过滑道和送料盘接触为止,再慢慢启动主机,看是否每一种都能正常进入。机器开始组装,看是否一切正常。可根据情况慢慢调整速度。 3、在机器正常运转时,如果配件送料不够用时,检查料斗振动力是否足够,振动力大小会使配件送料太慢。检查料斗和滑道的接口,是否对接吻合。检查气嘴是否通畅。 4、配件进入转动盘组装时,如有磨伤或咬坏现象,检查各盘的凹处是否对准,如果有误,要以中心盘为准,用扳手松动错误盘进行矫正,再检查各盘外框与转动盘之间间隙是否太紧密。 5、胶塞和芯杆的组装如果不到位,检查压轮,将其调整至合理

位置。 6、将组装盘调整至合理高度,使芯杆和外套的组装能够符合要求。 7、滑道可以用螺丝进行调节,调到合理位置。 在正常运转中,如果哪一个配件没有了,机器自带有光电开关,能自动检测到并自动停机,报警。这时,操作人员应马上加料,机器会自动开机继续生产。 8、组装机的操作人员需经培训后方能上岗。 9、组装机运行过程中,操作人员应密切关注机器运行状态和产出的产品状态,一旦出现问题,应立即停机检修。 云博创意设计 MzYunBo Creative Design Co., Ltd.

以下文档格式全部为word格式,下载后您可以任意修改编辑。 摘要 通过利用PLC强大的控制功能,实现利用可编程控制器控制装配工序的功能,可以提高自动化行业的发展,提高劳动效率。本文针对PLC控制的自动装配系统,对系统的控制要求、设计步骤、控制方案、主要控制元件、编程思路进行深入的剖析。在PLC基础上,系统还增加了组态软件WINCC对系统运行过程进行监控,本文亦介绍了组态软件WINCC对控制系统的组态及运行方法。 通俗地讲,装配是指将产品的若干个零部件通过紧配、卡扣、螺纹连接、粘合、铆合、焊接等方式组合到一起得到符合预定的尺寸精度及功能的成品(半成品)。由人工处理(接触、整理、抓取、移动、放置、施力等)每一个零部件而实现的装配,严格的讲,只能称为人工装配。不需要由人工处理零部件而完成的装配,可称为自动装配。介于两者之间的为半自动装配。 当前,PLC因其强大的功能,被广泛应用于工业应用中,而随着管理信息系统和计算机集成制造系统的普及,生成现场数据的应用已不仅仅局限于数据采集和监控。在生产制造过程中,需要现场的大量数据进行流程分析和过程控制,以实现对生成流程的调整和优化。这就需要组态软件wincc来实现。本文针对PLC控制的自动装配系统,对系统的控制要求、设计步骤、控制方案、主要控制元件、编程思路进行深入的剖析。在PLC基础上,本文亦介绍了组态软件WINCC对控制系统的组态及运行方法。实验证明,通过利用PLC强大的控制功能,实现利用可编程控制器控制装配工序的功能,可以提高自动化行业的发展,提高劳动效率。关键词:可编程控制器, 自动装配, 控制系统

Abstract Using the Powerful control function of PLC, realizing the function of controlling assembly processes by using the programmable controller, it can improve labor efficiency and the development of automation industry. Base on the automatic assembly system controlled by PLC, this paper gives a thorough analysis on the controlling requirement of the system, the design procedure, the control scheme, the main control components and the programming ideas. In base on PLC, the system also increase the configuration software for system operation process WINCC monitoring, this paper also introduces the configuration software WINCC of control system configuration and operation method. Generally speaking, assembly refers to get the several parts of the product together with combination with accuracy and functionality in line with a predetermined size of the finished(semi) by tight with clasps,threaded connection,bonding,riveting,welding,ect. Assembly by manual processing (contact, organize, capture, motion, position, force, etc.) of each component, strictly speaking, only be described as manual assembly.The assembly which do not need to complete the assembly of the parts of the manual processing can be referred to as automated assembly. In between is semi-automatic assembly. At present,because of PLC’s powerful features,it is widely used in industrial applications,along with the popularity of the management information systems and computer integrated manufacturing systems,the application of generated field data is not limited to data collection and monitoring. In the manufacturing process,we need the scene of large amounts of data flow analysis and process control,in order to achieve the adjustment and optimization of the generation.this requires the configuration software WinCC to achieve.Base on the automatic assembly system controlled by PLC, this paper gives a thorough analysis on the

滚针轴承自动装配机 [摘要]随着现代科技的迅速发展,装配自动化正在逐步发展成为当今世界装配的发展主流,逐步取代人工的手工装配。它已成为衡量一个国家机械发展水平的主要标志之一。自动装配技术的重要性还在于促进产品制造系统的整体优化,生产率得以全面提高,用少量调整工人服务于一定数量的自动装配设备,在一定程度上提高均衡生产水平。自动装配不会因为工人疲劳,疏忽,情绪,技术不熟练等因素影响而造成产品质量缺陷或不稳定。时间表明,当达到一定批量的与手工装配保持同一水平的自动化装配将会使成本下降。同时,在许多情况下,装配自动化所占用的生产面积比手工装配完成同样生产任务的工作面积要小的多。 本次设计是滚针轴承自动装针机,首先把轴承碗选料排序,然后把滚针选料排序,二者在自动装配机上实现自动装配,从而得到滚针轴承。在这个过程中解决了与此相关的一些问题。 [关键词]滚针轴承自动装配设计

Automatic Assembler Design of Universal Joint Bearing [Abstract]With the rapid development of modern science and technology, assembly automation is gradually developed into the mainstream of development in the world and gradually replace the manual assembly .It has become one of the main signs to measure the level of development of a national machinery. The importance of Automatic assembly technology is to promote products manufacturing system overall optimization .productivity can be overall improved. Minor adjustment workers are used for a certain number of automatic assembly equipment, in certain extent, It improves the balance in the level of production. Automatic assembly can not affect product quality resulting from errors or instability because of the factors of worker’s fatigue, neglect, emotional, unskilled. It has shown that when a certain amount of automated assembly will decline costs than manual assembly. At the same time, in many cases, the production assembly automation occupies a smaller area than manual assembly in completing the same task. In this paper, I had an automatic assembler design of universal joint bearing .In the first bearings bowl are classified, and then Roll needle are classified. The both achieve automatic assembly in the automatic assembler, and thus getting universal joint bearing. Some related problems are solved in the process . [Keywords] universal joint bearing automatic Assemble design

自动组装机的操作规程(通用 版) The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:YK-AQ-0482

自动组装机的操作规程(通用版) 1、机器在使用前,要将机器用酒精擦洗干净,特别是产品接触的部位,如料斗、滑道等。 2、把料斗开启,等产品通过滑道和送料盘接触为止,再慢慢启动主机,看是否每一种都能正常进入。机器开始组装,看是否一切正常。可根据情况慢慢调整速度。 3、在机器正常运转时,如果配件送料不够用时,检查料斗振动力是否足够,振动力大小会使配件送料太慢。检查料斗和滑道的接口,是否对接吻合。检查气嘴是否通畅。 4、配件进入转动盘组装时,如有磨伤或咬坏现象,检查各盘的凹处是否对准,如果有误,要以中心盘为准,用扳手松动错误盘进行矫正,再检查各盘外框与转动盘之间间隙是否太紧密。 5、胶塞和芯杆的组装如果不到位,检查压轮,将其调整至合理

位置。 6、将组装盘调整至合理高度,使芯杆和外套的组装能够符合要求。 7、滑道可以用螺丝进行调节,调到合理位置。 在正常运转中,如果哪一个配件没有了,机器自带有光电开关,能自动检测到并自动停机,报警。这时,操作人员应马上加料,机器会自动开机继续生产。 8、组装机的操作人员需经培训后方能上岗。 9、组装机运行过程中,操作人员应密切关注机器运行状态和产出的产品状态,一旦出现问题,应立即停机检修。 XXX图文设计 本文档文字均可以自由修改