现代机器人焊接变位机的设计准则

摘要:在现代焊接机器人工作站中,变位机是实现高效、优质焊接生产的重要组成部件。本文概述了机器人焊接变位机的种类和结构形式,列举了焊接变位机在机器人工作站中典型的应用实例,详细地论述了机器人焊接变位机的技术要求、设计准则和计算方法,介绍了标准型机器人变位机的主要技术特性参数。

关键词:焊接变位机;变位机;机器人焊接变位机;设计准则

1 前言

在现代工业生产中,机器人的应用越来越普遍。为充分发挥机器人的功效,其通常与各种焊接变位机组合使用,从而实现高效、优质的焊接生产。目前,焊接变位机已成为焊接机器人工作站不可缺少的组成部分。一台较复杂的多轴焊接变位机的价格往往超过标准机器人本身的价格,可见焊接变位机的重要性。因此,必须重视焊接变位机的设计与制造。迄今,我国尚未制定焊接变位机设计规程,本文根据相关的技术文献,概括地讨论了机器人焊接变位机的设计准则。

2 焊接变位机的种类

目前,与机器人配套使用的焊接变位机有多种结构形式。现将最常用的焊接变位机分述如下:

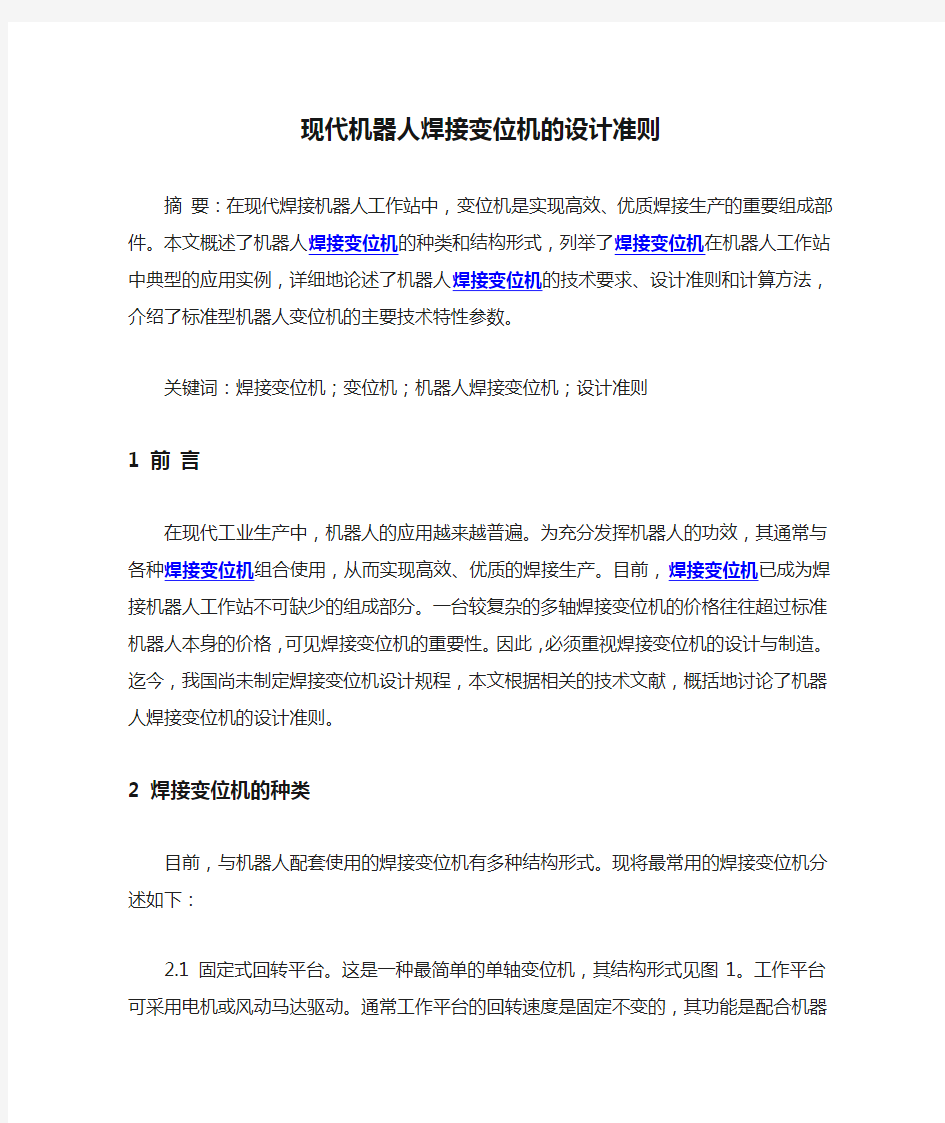

2.1 固定式回转平台。这是一种最简单的单轴变位机,其结构形式见图1。工作平台可采用电机或风动马达驱动。通常工作平台的回转速度是固定不变的,其功能是配合机器人按预编程序将工件旋转一定的角度。

2.2 头架变位机。头架变位机也是一种单轴变位机,其结构形式如图2所示, 卡盘通常由电机驱动。与回转平台不同,其旋转轴是水平的,适用于装卡短小型工件,可配合机器人将工件接缝转到适于焊接的位置。

2.3 头尾架变位机。头尾架变位机由头架和尾架组成,其结构形式见图3,是机器人工作站最常用的变位机。在一般情况下,头架装有驱动机构,带动卡盘绕水平轴旋转。尾架则是被动的。如工件长度较大或刚度较小,亦可将尾架装上驱动机构,并与头架同步起动。严格地说,头尾架变位机仍属于单轴变位机。尾架在机座轨道上的水平移动在装卡工件时起作用,不与机器人协调动作。

2.4 座式变位机。座式变位机是一种双轴变位机,可同时将工件旋转和翻转,其结构形式示于图4。与机器人配套使用座式变位机的旋转轴和翻转轴均由电机驱动,可按指令分别或同时进行旋转和翻转运动。适用焊缝三维布置结构较复杂的工件。

2.5 L形变位机。L形变位机可以设计成二轴变位机,即悬臂回转和

工作平台旋转轴,也可以设计成三轴变位机, 即在上述二轴的基础上增加悬臂上下移动轴。图5示出一种三轴L形变位机的结构形式。这种变位机的最大特点是回转空间较大,适用于外形尺寸较大,重量不超过5吨的框架构件焊接。

2.6 双头架变位机。双头架变位机是将两台头架变位机相背同轴安装在回转平台上,形成一种三轴变位机,其结构形式如图6所示。使用

这种双头架变位机可成倍提高生产效率,当一台头架变位机配合机器人进行焊接时,在另一台头架变位机上进行工件的装卸和夹紧。这样可大大缩短机器人待机时间,提高其利用率。

2.7 双座式变位机。双座式变位机与双头架变位机相似,是将二台座式变位机相背同轴安装于大型回转平台上, 形成五轴变位机,其结构形式示于图7,这种变位机的功能与双头架变位机相似,由于增加了翻转轴,适宜于焊接结构较复杂的焊件。扩大了焊接机器人工作站的使用范围。

2.8 组合式多轴变位机。当要求机器人焊接形状复杂且焊缝三维布置的构件时,则需配备三轴以上的变位机,一种简易且经济实用的解决方案是将各种标准型变位机通过机械连接组合成多轴变位机。图8示出了一种典型的组合式多轴变位机结构形式。其由头架与框架式头尾变位机组合成5轴变位机。将两台组合式5轴变位机安装在回转平台上构成11轴变位机。图9示出另一种组合方式,将座式变位机与框架式头尾架变位机组合成6轴变位机。两台6轴变位机与回转平台组合成13轴变位机。

上述各种焊接变位机与机器人组合成工作站的应用实例分别示于图10 ~图16。图10为双机器人与回转平台组合成发电机定子部件焊接机器人工作站。图11示出另一种双工位回转平台机器人工作站,用于金属框架的焊接。图12为头架变位机与机器人组合的工作站外形,用于热水锅炉燃烧室部件的焊接。图13示出一台鼓风机叶轮焊接机

器人工作站,采用座式变位机满足了曲线焊缝焊接的要求。图14是头尾架变位机与机器人组合焊接机架的应用实例。图15示出机车转向架部件机器人工作站,由于工件尺寸较大,使用L型变位机是最佳的解决方案。图16为两台L型变位机组合的多轴变位机与机器人配套的工作站全貌,用于印刷机械底座部件的焊接。 3 机器人焊接变位机的主要技术特性

焊接变位机的主要任务是将负载(焊接工夹具+焊件)按预编的程序进行回转和翻转,使工件接缝的位置始终处于最佳状态,即处于平焊、平角焊或船形焊位置。因为在这种焊接位置下,焊接机器人可以在保证焊缝优质的前提下,达到最高的焊接速度。为完成这一任务,焊接变位机必须具备以下主要技术特性:

3.1 回转和翻转驱动机构应输出足够大的转矩,带动所标定的负载(焊接工夹具+焊件),做平稳的运动。

3.2 应设置导电性能良好的焊接回路。保证焊接电源的输出低损耗地传送,使焊接电流持续稳定,并能达到最大额定值。

3.3 设有自动控制接口,包括气动焊接工夹具I/O接口,易于与机器人控制系统集成,可按指令与机器人联动。

3.4 具有精确的复零位功能。

3.5 设有安全联锁装置,保证操作人员和设备的绝对安全。

4 对机器人焊接变位机的工艺要求

现代焊接机器人工作站为达到高效、优质的目标,大都采用先进的焊接工艺方法,例如丝串列MIG/MAG焊、波形控制MIG/MAG焊、STT法、CMT 法等。这些先进的焊接工艺方法都选配全数字控制的MIG/MAG设备[6],其重要特点都是按焊接电弧的反馈信号控制焊接电源和送丝机的输出特性。而反馈信号的强弱直接影响到焊接过程的稳定性和焊缝的质量。因此对变位机的导电机构提出了更高的要求,推荐采用集流环+导电碳刷,同时应注意压紧每一个导线接头。

为进一步提高焊接效率,目前已出现多焊枪机器人系统。即在同一台焊接变位机上由多台焊接机器人同时进行焊接,如图17所示。在这种情况下,每台焊接机器人焊枪由单独的焊接电源供电。如不采取相应的措施,还会引起焊接电流回路的相互干扰,并使导电机构复杂化。一种合理的解决办法是为每台焊接电源设置独立的焊接电流回路,见图18。

为提高焊接机器人工作站的可靠性和焊接质量的一致性,焊接变位机准确的复零位功能是十分重要的。如机器人手臂不慎碰撞或经修理,这也有助于将程序修整工作量减至最少。迄今,标准型伺服控制焊接变位机复零精度控制在±0.1mm~±0.2mm之间。精密型伺服控制焊接变位机复零位精度可达0.05mm。完全满足了机器人工作站的技术要求。非伺服控制焊接变位机则通常采用定位销钉、定位装置等来实现,但误差较大,但亦应控制在±0.5mm之内。 5 机器人焊接变位机的安全性设计

机器人焊接变位机的安全性设计比常规焊接变位机显得更为重要。因为前者的空程速度比后者高得多,特别是对于大型和重型焊接变位机必须从结构设计、动力配置、驱动机构、电器控制和定位装置等多方面采取必要的特殊措施,确保操作人员和设备的绝对安全。变位机安全设施的控制必须集成于机器人工作站的控制系统。控制和操作盒上都必须设置醒目便捷的急停开关。应当采用先进的电磁感应或远红

外等传感技术,一旦人体接近或进入禁区,机器人焊接系统立即发出警报, 并自动急停,切断机器人工作站的一次输入电源。

关于机器人工作站的其他安全要求应符合GB11291-1997《工业机器人安全规范》和GB/T20867-2007《工业机器人安全实施规范》的规定。美国国家标准ANSI/RIA R15/06-1999《机器人和机器人系统安全要求》更详细地规定了保护操作人员和机器人的安全导则。

应该强调指出,对于大型机器人焊接变位机,急停时间和急停后惯性运动位移量是重要的质量指标。所谓急停时间是指按下急停开关的瞬间到变位机转盘完全停止运动的时间间隔。转盘惯性位移量则取决于转盘的工作半径和负载(工夹具+焊件)的质量及偏心距。这两项质量指标在变位机出厂检验时,应在规定的负载质量和旋转速度下检测并记录这两项质量指标。 6 负载的支承和运动

焊接变位机通常以其支承的能力和负载运动的特性(转矩和转速)来标定。这里负载应包括焊接工夹具和焊件的质量。支承能力的表示方法视变位机的类型而定。对于回转平台,以回转支撑的轴向承载重量表示。对于头架变位机,头尾架变位机,座式变位机和其他多轴变位机,则以驱动机构和自由端支承机构的承载能力来表示。

6.1 承载能力的计算

当头架单独使用时,以悬臂的方式支承载荷。在支承机构上将产生较高的力矩载荷,如图19所示。力矩M 等于负载W乘以支承中心距(D)。

实际可能达到的力矩不应超过所配轴承的极限承载能力。一般的原则是以50%的轴承额定承载能力计算头架的支承机构,以保证在过载状态下具有足够的安全裕度。

如将头架与尾架组合使用,则其承载能力大大增加,因其负载的方式不再是悬臂梁,而是将焊接工夹具以刚性固定的方式安装在头架与尾架之间,其承载能力可按刚性梁理论进行计算,如图20所示。从图列的简式可知,可承受的力矩与支承机构的间距成反比关系,即头架与尾架的间距应保持在尽可能小的范围内。刚性固定焊接工夹具的另一个缺点是要求头架和尾架的回转中心必须准确对中。这就大大提高了制造成本,延长了加工、组装周期。

如改用简单的柔性支承梁固定焊接工夹具并采用柔性旋转限位机构,则可在一定程度上降低头架与尾架回转中心的对中要求。由此可降低头尾架机座和焊接夹具的加工精度,最终降低了变位机的制造成本。目前,Mo- toman机器人公司已生产出这类柔性头尾架,容许头尾架回转中心的最大偏差为20。

6.2 负载的运动

焊接变位机应该具有足够的输出转矩,以回转或翻转负载并将其保持在焊接要求的位置。其额定输出转矩(Tr)可按电机的转矩(Tm)乘以齿轮箱的总减速比求得,如图21所示。

大多数变位机制造厂是以自持转矩,或在离旋转轴规定距离r的条件下, 将负载W保持在水平方位所需的转矩来表征变位机的转矩特性。但目前尚未形成统一的标准。例如某些企业取50%的电机额定转矩标定变位机主轴的额定转矩,而另一些企业则取80%的电机额定转矩。

7 惯量的估算

在计算变位机的电机减速器输出转矩时,也应考虑负载旋转的加速和减速,因此应估算负载的惯量。在这种情况下,转矩等于负载的旋转惯量矩(J)乘以角加速度。此转矩不应超过变位机的额定最大转矩。惯量是负载的一种特性,是负载的质量围绕旋转轴的分布特性。惯量可按负载的材质和几何形状作出粗略的估算(对于常用的各种几何形状,其惯量可从机械设计手册中查到)。

系统的总惯量是决定伺服驱动头架控制稳定性的重要因素。通常以回弹惯量(Jr)和电机惯量(Jm)来表示。回弹惯量可按减速器惯量(Ji)+负载惯量除以惯量比R2计算(见图22),即:Jr=Ji+J1/R2,式中R=Jr/Jm。

大多数变位机的最大回弹惯量比(Jr/Jm)控制在5~10,它取决于头架驱动系统总的机械刚度。若回弹惯量比接近或超过上述范围,将降低控制稳定性,出现较大的振动、使电机过热。 8 负载周期转矩的计算

对于大型焊接变位机,由于工作周期较长,要求计算负载周期转矩的均方根(RMS),即给定的负载周期内总转矩(夹持和运动)的平均值。此值如超过变位机的额定输出转矩,可能引起伺服电机过热,降低变位机的使用寿命。

如负载的不平衡过大,RMS值过高,则应适当加配重补偿,但必须注意,不应由此导致负载的惯量超过容许范围。

9 标准型机器人焊接变位机的技术特性

当前,国内外机器人焊接变位机的设计和制造技术经20年的发展已达到相当高的水平。不少著名的焊接变位机生产厂商已将机器人焊接变位机定型批量生产,并推出了标准型系列化产品,为各工业部门大力推广应用机器人工作站创造了有利的条件。标准型机器人焊接变位机不仅具有符合机器人工作站要求的技术特性,而且制造成本比专用

机器人焊接变位机低,供货及时。大大简化了机器人系统的集成技术,缩短了构建机器人工作站的周期,因此受到业内人士的普遍重视。本节概括介绍几种常用的标准型机器人焊接变位机的主要技术特性。9.1 标准型头架变位机

图23示出日本OTC公司生产的EX -1PB1000型头架变位机外形。属于同一系列的头架变位机有EX-1PB250型和EX-1PB500型。其驱动系统采用交流伺服电机和无游隙减速器,可以达到相当高的精度。与机器人集成后,可由示教盒控制。头架机体设有5个接合面,可便捷地构建各种系统。导电机构最大额定电流为500A。表1列出该系列头架变位机的主要参数。其外形尺寸分别示于图24(a)、(b)、(c)。

9.2 标准型双支座2轴变位机

图25示出日本OTC公司生产的EX -2PE150(300)型双支座2轴变位机的外形。卡盘可作旋转和翻转运动,驱动系统采用交流伺服电机和无游隙减速器,可以达到很高的位移精度。与机器人集成后由示教盒控制。卡盘可正反转,便于装卸工件。结构紧凑,占地面积小。适于小型工件。其主要参数列于表2,外形尺寸见图26。

.3 标准型座式变位机

图27示出日本OTC公司生产的标准型2轴座式变位机外形,共有两个型号:EX-2PT500和EX-2PT1000。其工作平台在旋转时可同时翻转,并由交流伺服电机和无游隙减速器驱动,可达到较高的精度。变位机与机器人集成后,所有动作由示教盒控制。并按指令与机器人协调操作。这两种标准型座式变位机的主要技术特性列于表3。其外形尺寸分别示于图28(a)、(b)。

9.4 标准型3轴组合式变位机

图29示出珠海固得焊接自动化设备有限公司已投入定型批量生产的标准型3轴组合式变位机外形照片。其由两台框架式头尾架变位机和一台回转平台组合而成,其总体结构示意图见图30。头尾架变位机由伺服电机驱动。回转角度为0°和180°。主要技术特性参数列于表4。3轴组合式变位机和框架式头尾架变位机的外形尺寸分别示于图31和图32。

9.5 标准型L形变位机

图33示出珠海固得焊接自动化设备有限公司定型生产的标准型L形双轴变位机外形照片。结构示意图见图34。其悬臂回转和工作平台旋转均由伺服电机驱动,与机器人集成后由示教盒控制所有动作。悬臂可按指令保持在任一位置上,适用的最大工件直径为1100mm。最大工件高度500mm。重要技术特性参数列于表5。

10 结束语

现代机器人焊接变位机是机器人工作站实现高效、优质焊接生产不可缺少的组成部分,其重要性已得到广泛的认同。焊接变位机按焊接工件不同的形状和焊缝的布置,可有各种结构形式,但其技术特性都必须满足机器人工作站的技术要求,主要包括应具有足够的转矩,低损耗无干扰的焊接电流回路,精确的复零位功能,与机器人快速集成的控制功能和可靠的安全性。本文探讨了为达到上述要求所应遵循的设计准则。

现代机器人焊接变位机正在向标准化、系列化方向发展。以降低机器人工作站的制造成本,实现焊接生产过程的低成本自动化。

参考文献

[1] Z.Michael, G.sutton, Designing Positioners fRobotics [J].Welding Journal, 2003 (t): 40~43

[2] Cloos. Romat-Robotersysteme-Applikations Beispiele [M] Haiger, 1996

[3] Cloos. Cloos-Romat ROBOTER Mit Modularaufgebauten Peripheriecomopomenten. Haiger 2000

[4]DAIHEN corporation. Positioner Slider fArc welding Robot. Osaka, 2002

[5] 陈裕川.现代自动化专用焊接设备设计概论(一)~(十)[J],

现代焊接, 2006(12), 2007:(1~9);

[6] 陈裕川. 现代全数字控制MIG/MAG焊机㈠㈡㈢㈣ [J], 现

代焊接, 2006: (8~11)。

作者:杰恒回转支承

目录 1.设计方案确定…………………………………………………………………………………… 1.1设计要求、技术要求………………………………………………………………………. 1.2回转机构的确定……………………………………………………………………………. 1.3倾斜机构的确定……………………………………………………………………………. 1.4机构预期寿命估算…………………………………………………………………………. 2.回转机构设计…………………………………………………………………………………… 2.1回转轴强度计算……………………………………………………………………………. 2.2根据回转轴直径及受力情况选择轴承……………………………………………………. 2.3设计回转轴结构尺寸、选择键……………………………………………………………. 2.4回转机构驱动功率计算及电机选择………………………………………………………. 2.5设计回转轴减速机构………………………………………………………………………. 2.6回转主轴受力分析及校核,轴承校核……………………………………………………. 3.倾斜机构设计. ………………………………………………………………………………… 3.1方案确定… ……………………………………………………………………………… 3.2最大倾斜力矩计算… …………………………………………………………………… 3.3V带传动…… ……………………………………………………………………………… 3.4涡轮蜗杆传动……………………………………………………………………………… 3.5扇形齿轮机构……………………………………………………………………………… 3.6倾斜轴及轴承设计………………………………………………………………………… 4.总结… ………………………………………………………………………………………......参考文献

目录 题目 (Ⅰ) 摘要 (Ⅰ) 1引言 (1) 1.1开发焊接变位机的意义和目的 (1) 1.2焊接变位机目前的发展状况 (1) 1.2.1国内焊接变位机的产品简介 (1) 1.2.2国外焊接变位机的产品简介 (1) 1.3本次设计的意义和工作内

容 (2) 2伸臂式焊接变位机总体方案设计 (2) 2.1设计要求 (2) 2.2总体方案的确定 (2) 3伸臂式焊接变位机的设计 (3) 3.1伸臂旋转减速器的设计 (3) 3.1.1伸臂旋转减速器的传动方案简图 (3) 3.1.2选择电动机 (3) 3..1..3确定传动

比 (4) 3.1.4计算传动装置的运动和动力参数 (5) 3.1.5V带轮的设计计算......................................................................................................................... 6 3.1.6高速级蜗轮蜗杆设计. (9) 3.1.7低速级蜗轮蜗杆设计 (11) 3.1.8轴的校核.......................................................................................................................................1 2 3.1.9轴承寿命的计算..........................................................................................................................1 5 3.1.10较核轴上的键的强度 (16)

焊接机器人技术要求 一、设备名称、数量及用途 焊接机器人 1套用于山东玲珑机电有限公司(甲方) 二、供货范围 1、焊接机器人(焊枪、送丝机、储丝桶、水冷机、清枪剪丝装置、防碰撞传感器等) 2、机器人滑台系统 3、变位机 4、集成控制系统 5、示教器 6、焊接软件 7、配套的工装夹具 8、安全护栏及其它保护装置 9、烟尘处理系统 10、附件、备品备件 11、其它 一、系统方案 1.依据 1.1 甲方所提供的被焊工件照片、图纸及相关技术要求。 1.2 以产品的焊接工艺分析和工艺流程的合理性为基础,力求高柔性、高性价比、高可靠性,并且日后可扩展升级。 2.主要焊接工件及焊接要求 2.1.1工件外形图如下:(甲方可提供图纸)

热板 2.2工件的焊接要求: 2.2.1 气体保护电弧焊接(MAG)。 2.2.2 焊接牢固,无设备自身原因导致的夹渣、裂纹、咬边、漏焊等焊接缺陷。 2.2.3 焊缝均匀平整、无焊瘤等外观缺陷。 2.2.4 焊缝尺寸及质量应符合甲方图纸及技术要求。 2.2.5焊接位置:船形位焊接 3.工序及工艺路线的划分 3.1工序: 人工点焊零部件---吊运工件至变位机-→手动夹紧工件-→确认程序号-机器人焊接工件(变位机协调联动)- →焊接工件结束-→机器人复位→人工装卸工件,程序结束。 底座、横梁和热板在变位机上面焊接。 底座、横梁需要分两次焊接,第一次焊接底座、横梁的内部焊缝,第二次焊接底座、横梁的外部焊缝。需要人工分两次装卸工件。 3.2操作: 操作人员按下操作盒上的启动按钮,滑台上的焊接机器人按照预先设定好的程序运行,机器人夹持焊枪到达焊缝始端开始焊接,在焊接过程中变位机可以适时转动工件,使得工件上的焊缝有利于机器人的焊接作业,焊接结束,机器人复位,人工装卸工件。 该变位机可以同机器人配合工作。变位机带动工件适时翻转,可以将工件焊缝调整为机器人最佳位置焊接焊缝(船型焊缝),方便机器人焊接工件,此变位机还可以适应工件的多层多道焊接、对称焊接等焊接要求,减少工件焊接变形。 3.3机器人弧焊软件包: 机器人带有起始点寻位功能。该功能具备接触传感功能,具有自动寻找焊缝起始位置的功能,从而解决工件初始定位偏差问题。 机器人带有电弧跟踪功能。能够自动补偿由于工件的不一致性、焊接变形带来的偏差。 焊接工艺特点:通过触碰寻位对于其中特征位置的焊缝集中进行寻位;按照工艺需求,遵循焊接应力变化、表面要求及焊接可达性要求,依次进行焊接;大部分焊缝都尽最大可能调整为船型位置。焊接过程中,部分关键尺寸进行必要的二次寻位,以保证起弧位置准确。并利用变位机大幅反转的间隙,设置程序,进行清枪剪丝喷硅油的工作。 3.4焊接工艺 3.4.1工件参数条件 1)工件材料:Q345;

. . . 目录 一、工件基础资料及工件工艺要求 (2) 1.1对被焊工件的要求 (2) 二、工作环境 (2) 三、机器人工作站简介 (2) 3.1焊接工艺 (2) 3.2工作站简述 (2) 3.3机器人工作站布局: (图中形状,尺寸仅供参考) (2) 3.4机器人工作站效果图 (3) 3.5机器人工作站动作流程 (3) 四、配置清单明细表 (4) 五、关键设备的主要参数及配置 (5) 六、电气控制系统 (6) 七、双方职责及协作服务 (7) 7.2需方职责 (7) 7.2供方职责 (7) 八、工程验收及验收标准 (7) 九、质量保证及售后服务 (8) 十、技术资料的交付 (9) 十一、其它约定................................................... 错误!未定义书签。附件一 KUKA机器人 (9) 1.1 KUKA KR6弧焊机器人: (10) 1.2机器人系统: (10)

一、工件基础资料及工件工艺要求 1.1对被焊工件的要求 ?工件误差:精度误差、位置误差、焊缝间隙误差。 ?工件焊缝周围10mm内不能有影响焊接质量的油、水分和氧化皮。 ?工件上不能有影响定位的流挂和毛刺等缺陷。 ?工件的尺寸偏差不能超过 1 mm。 ?不同工件在夹具定位后焊缝位置度重复定位偏差不超过 1 mm。 ?坡口的焊缝间隙小于1mm,大于1mm需人工打底。 二、工作环境 2.1电源:3相AC380V ,50Hz±1Hz ,电源的波动小于10%。 2.2工作温度:5℃~ 45℃。 2.3工作湿度:90%以下。 三、机器人工作站简介 3.1焊接工艺 ?焊接方式;人工定焊组对、人工示教,机器人满焊。 ?焊接方法:MIG/MAG ?保护气体:80%Ar+20%CO2。 ?焊丝直径:1.0/1.2mm。 ?焊丝形式:盘/桶装。 ?焊接的可达率:机器人焊枪可达范围,不可达区域由人工补焊。 ?工件装卸方式:人工装配。 ?物流方式:人工、行吊。 3.2工作站简述 ?本案设备采用单工位三班制,每班工作时间8小时,并且设备满足24小时三班连续作业工作能 力。 ?本工作站主要包括弧焊机器人1套、焊接电源1套、L型双轴变位机1套、机器人底座1套、系 统集成控制柜1套等组成。 3.3机器人工作站布局: (图中形状,尺寸仅供参考)

珠海固得焊接自动化设备有限公司陈裕川江维何奕波摘要:在现代焊接机器人工作站中,变位机是实现高效、优质焊接生产的重要组成珠海固得焊接自动化设备有限公司陈裕川江维何奕波 摘要:在现代焊接机器人工作站中,变位机是实现高效、优质焊接生产的重要组成部件。本文概述了机器人焊接变位机的种类和结构形式,列举了焊接变位机在机器人工作站中典型的应用实例,详细地论述了机器人焊接变位机的技术要求、设计准则和计算方法,介绍了标准型机器人变位机的主要技术特性参数。 关键词:机器人工作站;变位机;设计准则 1 前言 在现代工业生产中,机器人的应用越来越普遍。为充分发挥机器人的功效,其通常与各种焊接变位机组合使用,从而实现高效、优质的焊接生产。目前,焊接变位机已成为焊接机器人工作站不可缺少的组成部分。一台较复杂的多轴焊接变位机的价格往往超过标准机器人本身的价格,可见焊接变位机的重要性。因此,必须重视焊接变位机的设计与制造。迄今,我国尚未制定焊接变位机设计规程,本文根据相关的技术文献,概括地讨论了机器人焊接变位机的设计准则。 2 焊接变位机的种类 目前,与机器人配套使用的焊接变位机有多种结构形式。现将最常用的焊接变位机分述如下: 2.1 固定式回转平台。这是一种最简单的单轴变位机,其结构形式见图1。工作平台可采用电机或风动马达驱动。通常工作平台的回转速度是固定不变的,其功能是配合机器人按预编程序将工件旋转一定的角度。 2.2 头架变位机。头架变位机也是一种单轴变位机,其结构形式如图2所示, 卡盘通常由电机驱动。与回转平台不同,其旋转轴是水平的,适用于装卡短小型工件,可配合机器人将工件接缝转到适于焊接的位置。 2.3 头尾架变位机。头尾架变位机由头架和尾架组成,其结构形式见图3,是机器人工作站最常用的变位机。在一般情况下,头架装有驱动机构,带动卡盘绕水平轴旋转。尾架则是被动的。如工件长度较大或刚度较小,亦可将尾架装上驱动机构,并与头架同步起动。严格地说,头尾架变位机仍属于单轴变位机。尾架在机座轨道上的水平移动在装卡工件时起作用,不与机器人协调动作。

优秀设计 本科毕业设计(论文) 1.0t普通座式焊接变位机工装设计 年级: 学号: 姓名: 专业: 20**年6月

院系专业 年级姓名 题目 1.0t普通座式焊接变位机工装设计 指导教师 评语 指导教师 (签章) 评阅人 评语 评阅人 (签章) 成绩 答辩委员会主任 (签章) 年月

毕业设计(论文)任务书 班级学生姓名学号 发题日期:20** 年 03 月 10 日完成日期:月日 题目 1.0t普通座式焊接变位机工装设计 1、本论文的目的、意义焊接变位机是将焊件回转、倾斜,以使工件上的焊缝置于水平和船形位置的装置,主要用于机架、机座、机壳等非长方形工件的焊接。 座式焊接变位机是应用最广泛的一种焊接变为机械,载重量一般为1-50t,本设计主要进行1.0t的通用型座式焊接变位机,该装备是以电动机-减速器驱动工作台回转并倾斜的焊接变位机械,是为适应相关工件焊接需要而出现的焊接设备。 2、学生应完成的任务 (1)完成A0当量图纸大于3张。 (2)英文翻译大于10000字符。 (3)论文。 (4)毕业设计指导纪要。

3、论文各部分内容及时间分配:(共 12 周) 第一部分查阅文献及调研(1周)第二部分设计方案的确定 (2周) 第三部分绘制设备结构及零件图(8周) 第四部分论文书写 ( 2周) 第五部分论文修改 (1周) 评阅及答辩( 周) 备注 指导教师:年月日 审批人:年月日

摘要 焊接变位机也已成为制造业的一种不可缺少的设备,在焊接领域把它划为焊接辅助机。就型式系列和品种规格而言,已问世的,约有十余个系列,百余个品种规格,正在形成一个新兴行业。但是,有关焊接变位机的基本概念、型式与分类、主要技术参数等,存在不统一的问题。 本题目是设计能载重1.0t工件,进行全位置焊接的变位机械。主要内容是关于焊接时机械的回转翻转的控制、电机选择、减速器的选择、各个轴和齿轮轴承的确定以及校核等等。 设计的具体过程是根据预定的载荷和要求的焊接速度从而确定设备所需要的电机类型,包括:电机的转速、额定功率、电压电流等,在此基础上计算轴的尺寸和相应配件的型号,并且对其进行相关的强度、使用寿命等的校核,然后对一些外购件也进行选择。最后使用CAD软件将相关的零件图。总装图绘制出来。 选用的方法主要是机械设计的相关知识,使用到的有材料力学、金属工艺学、Autocad等。 关键词:焊接变位机;机械设计

目录 第一章绪论 (2) 1.1选题背景 (2) 1.2研究的目的和意义 (2) 1.3国内外研究综述 (3) 第二章焊接变位机的主要性能及结构 (3) 2.1一般焊接设备应具备的性能 (3) 2.2焊接变位机的分类 (4) 2.3焊接变位机的主要结构及工作原理 (5) 2.4焊接变位机的选用原则 (6) 第三章焊接变位机的方案设计 (7) 3.1焊接变为机的整体方案设计 (7) 3.2 翻转机构设计 (8) 3.2.1第一级蜗杆的设计 (8) 3.2.2第二级蜗轮的设计蜗杆 (12) 第四章校核 (17) 4.1各轴转速 (17) 4.2各轴的功率 (17) 4.3 各轴的转矩 (18) 4.4 齿轮的校核 (18) 4.5 轴的校核 (21) 4.6小齿轮轴承的校核 (23) 第五章控制部分 (25) 5.1 控制部分电气原理图 (25) 5.2回转机构的控制部分 (25) 5.3翻转电机的控制 (26) 致谢 (27) 参考文献 (28)

第一章绪论 1.1选题背景 焊接技术自发明至今已有百余年的历史,工业生产中的一切重要产品,如航空、航天及核能工业中产品的生产制造都离不开焊接工艺,并且焊接质量的好坏直接影响产品质量的好坏以及整机性能。所以改进焊接技术,提高焊接质量对现代化工业有着重要的作用,其中提高焊接机械化、自动化水平,实现焊接工艺及装备的现代化是改进焊接质量的一个重要方面。一般来说,当焊件的质量较大或体积较大时,靠人工改变焊缝位置很不容易,且效率低下,在这样的焊接生产中,就会遇到焊接变位及选择合适的焊接位置的情况,针对这一实际需要,人们就设计制造了焊接变位机。合适的变位机能将被焊工件的焊缝转动到最佳位置,从而提高焊接质量及生产效率,更避免了立焊、仰焊等情况出现。变位机可以使工件上的接缝处于理想的船形位置或平焊位置,以方便进行焊接,是提高焊接效率和质量,降低劳动强度的有效工具。另外,选择合适的变位机能降低工人的劳动强度以及生产成本,加强安全文明生产,有利于现场管理。到如今,焊接变位机不仅仅是一种焊接辅助设备,它更是与与焊接操作机、焊接滚轮架并称为焊接辅助设备中三大机。 1.2研究的目的和意义 自从焊接技术发明以来,它便在机械制造工业当中占据着其不可替代的地位,工业生产中的绝大多数重要产品,如汽车、船舶、飞机等等产品的生产制造都离不开焊接技术。焊接质量的高低会直接影响产品的整体质量。所以,改进焊接技术,提高焊接质量对工业现代化起着重要的作用。而焊接变位机正是这样一个可以提高焊接工艺水平的关键焊接设备。 一般而言,对于加工比较复杂并且质量较重的工件我们很难人为的去改变工件的焊缝位置。在这个时候焊机变位机就显示了它的优越性,通过对工件的翻转与回转,焊接变位机可以将被焊工件的各类焊缝调整到最佳位置,从而避免仰焊、立焊等的出现,提高焊接加工质量。 在现如今的制造业当中焊接机器人的运用越来越广泛,未来能够充分发挥机器人的高能力,我们经常将机器人与焊接变位机组合使用。焊接变位机已经成为了焊接机器人工作站不可缺少的一部分,因此我对焊机变位机的研究是有很大现实意义的。 总之,焊接变位机是保证焊接效率和质量,提高焊接生产率,降低劳动强度,改善工人作业条件,实现机械化、自动化的的有效设备。另外,焊接变位机也能及生产成本,加强安全文明生产,有利于现场管理。目前,我国的焊接变位机行业已经开始起步,但是与世界一流水平还有一定的差距。所以,就焊接变位机的重要性和我国目前焊接变位机的现状来说,对焊接变位机的研究具有重大意义。

本次设计是以焊接变位机作为主要的研究对象。在焊接变位机中采用全液压系统,使之重量减轻,自动化程度增强,变位机中的传动部分是由一个油泵机组分别驱动油马达和三组油缸带动工作台进行回转和倾斜,并使主,副臂产生俯仰动作调节工作台的高低。本次设计对焊接变位机的传动机构的特点和组成都做了详细的介绍,对机构中的主要零部件做了具体的设计。本次设计采取了独特的设计,使得产品更为先进、实用,设计后制造出来的焊接变位机主要应用在焊接行业上,这样可以缩短焊接辅助时间,提高工人的劳动生产率,减轻工人劳动强度,改善焊接质量,并充分发挥各种焊接方法的效能。 在焊接生产中,经常会遇到焊接变位以及选择合适的焊接位置的情况,针对这一实际需要,我们设计的焊接变位机,它可通过工作台的回转和倾斜,使焊缝处于易焊位置。焊接变位机与焊接操作机配合使用,可实现焊接的机械化、自动化,提高了焊接的效率和焊接质量。焊接变位机可应用于化工、锅炉、压力容器、电机电器、铁路交通、冶金等工业部门的自动焊接系统。 关键词: 焊接变位机;液压系统;回转;倾斜;

The design is subject to weld change site equipment .The weld change site equipment,which the hydraulic system been used to lighten its weight and achieve highly automatically. The transmission part of the equipment is powered by one group of oil pump,several hydraulic motor and three hydrocylinder drive the work table to achieve rotation, incline and vice-arm to adjust work table height. The detailed system feature and components have been introduced in this design to emphasis the cutting edge and reality feature, which been enhanced by the specialty design of its major component. Weld change site equipment is mainly for welding industry to reduce the welds the assistance period, enhance work efficiency, reduce utility of labour and improve quality of welding. Most importantly, weld change site equipment could enhance the effect of almost every sort of welding。 In the welding production, it can meet the welding frequently to transition and to choose the appropriate welding position the situation, in view of this actual demand. This design the Weld change site Equipment. It has been possible through the work table rotation and incline. It causes the welded joint to be in easily to weld the position. The weld change site equipment and the welding operation machine coordination use, can realize the welding mechanization, the automation, enhanced the welding efficiency and the welding quality. Weld change site equipment can be applied in the industrial section of the chemical engineering, boiler, pressure container, electrical engineering electric appliances, rail communication, metallurgy to weld system automatically. Keywords: weld change site equipment;hydraulic system;rotation;incline

第24卷第4期 焊接学报v。1.24N。420O3年8月TRANSACTl0NS0FTHECHINAWELDINGINS7nTUTl0NA“gust2O03 高精度数控焊接变位机控制系统设计与实现 石圩,樊丁。王政 (甘肃:[业大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050)摘要:研制弧焊机器人用数控焊接变位机对弧焊机器人柔性加工单元(wEMc)的设 计具有重要的意义。作者以基于数字信号处理器(DsP)的研华多轴运动控制乍PcL一 832}为设计核心,采用基于模糊规则的智能双模协调控制器,即采用比例积分微分控 制器(P1D)和模糊控制器的加权合成算法,控制过程中模糊控制器和PID控制器同时 输出控制量,当控制误差较大时模糊控制器的输出权重较大,而当控制误差较小时PID 控制器的输出权重较大,有效避免了变结构控制器切换过程中的震荡,实现了焊接变位 机的高精度位置控制。作者对实时控制软件的结构设计和实时性要求进行了详细的理 论分析,提出了基于DOs(Diskoperationsystem)系统下的高精度数控焊接变位机多任 务实时控制软件的设计与实现方法。进行了多种工件的焊接试验,试验表明该控制系 统工作可靠,效果良好。 关键词:数控焊接变位机;智能双模控制器;实时多任务控制系统;弧焊机器人 中圈分类号:TG43l文献标识码:A文章编号:0253—360x(2003)04—21一040序言 近年来,为了适应快速变化的市场需求,生产商 频繁地更换产品的品种和批量,这就对生产设备的自 动化程度和柔性化程度提出了很高的要求。弧焊机器 人柔性加工单元正是一种具有柔性化特点的高度自 动化焊接设备。它不仅能提高焊接生产率、产品的焊 接质量和可靠性、加工柔性和制造精度,而且还能改 善工人的劳动环境,降低劳动强度,提高经济效益u-。 目前,我国研制的焊接机器人尚未产业化,焊接 柔性加工单元技术尚处于探索阶段,国内生产、应用 主要靠全套引进。弧焊机器人在国外已经批量化, 价格相对较低,而与机器人相配套的数控变位系统 却因加工对象而异,多属单件生产,因此价格往往是 机器人本身价格的3~7倍。作者的研究目的是在 进口弧焊机器人的基础上,再根据特定产品,自行研 制焊接变位机等机器人的外围设备及控制系统,可 以节约大量外汇,实现低成本焊接自动化。高精度 数控焊接变位机控制系统必须具有合理的体系结 构、较强的数据运算和处理能力、良好的信息融合控 制功能,以及开放的软硬件接口。 l系统的硬件组成 收稿日期:200212一05 基金砺目:甘肃省“九?五”攻关项目(J曲74218IB)石圩 根据设计要求,变位机载重500b,能在两旋转 轴所确定的空间旋转并可在任意位置定位,且要保 持速度均匀,这就要求对电机实行速度和位置控制。 作者选用了交流伺服控制系统,并采用二l:业控制计 算机作为核心,应用全闭环控制方案,保证在恶劣条 件下系统的控制精度与工作可靠性。图l为控制系 统的硬件结构框图。 图1系统硬件框图 Fi昏1System∞nst八lctionofhardware 2控制结构及算法 2.1控制结构 按伺服系统的反馈控制方式来分,可分为开环 万方数据

焊接机器人 焊接机器人定义 焊接机器人是指具有三个或三个以上可自由编程的轴,并能将焊接工具按要求送到预定空间位置,按要求轨迹及速度移动焊接工具的机器。包括弧焊机器人、激光焊接机器人、点焊机器人等。 焊接机器人的组成 焊接机器人主要包括机器人和焊接设备两部分。机器人由机器人本体和控制柜(硬件及软件)组成。而焊接装备,以弧焊及点焊为例,则由焊接电源,(包括其控制系统)、送丝机(弧焊)、焊枪(钳)等部分组成。对于智能机器人还应有传感系统,如激光或摄像传感器及其控制装置等。图1a、b表示弧焊机器人和点焊机器人的基本组成。 接机器人生产线 焊接机器人生产线比较简单的是把多台工作站(单元)用工件输送线连接起来组成一条生产线。这种生产线仍然保持单站的特点,即每个站只能用选定的工件夹具及焊接机器人的程序来焊接预定的工件,在更改夹具及程序之前的一段时间内,这条线是不能焊其他工件的。 另一种是焊接柔性生产线(FMS-W)。柔性线也是由多个站组成,不同的是被焊工件都装卡在统一形式的托盘上,而托盘可以与线上任何一个站的变位机相配合并被自动卡紧。焊接机器人系统首先对托盘的编号或工件进行识别,自动调出焊接这种工件的程序进行

焊接。这样每一个站无需作任何调整就可以焊接不同的工件。焊接柔性线一般有一个轨道子母车,子母车可以自动将点固好的工件从存放工位取出,再送到有空位的焊接机器人工作站的变位机上。也可以从工作站上把焊好的工件取下,送到成品件流出位置。整个柔性焊接生产线由一台调度计算机控制。因此,只要白天装配好足够多的工件,并放到存放工位上,夜间就可以实现无人或少人生产了。 工厂选用哪种自动化焊接生产形式,必须根据工厂的实际情况及素要而定。焊接专机适合批量大,改型慢的产品,而且工件的焊缝数量较少、较长,形状规矩(直线、圆形)的情况;焊接机器人系统一般适合中、小批量生产,被焊工件的焊缝可以短而多,形状较复杂。柔性焊接线特别适合产品品种多,每批数量又很少的情况,目前国外企业正在大力推广无(少)库存,按订单生产(JIT)的管理方式,在这种情况下采用柔性焊接线是比较合适的。 以上是OTC焊接机器人的详细信息,由深圳市骏腾发自动焊接装备股份有限公司(柳州分公司)自行提供,如果您对OTC焊接机器人的信息有什么疑问,请与该公司进行进一步联系,获取OTC焊接机器人的更多信息。 2.OTC 焊接机器人及其应用 1 焊接机器人

开题报告 题目:0.5T焊接变位机的设计

一、毕业设计(论文)综述 1.1 题目背景 在焊接生产中,经常会遇到焊接变位及选择合适焊接位置的情况,针对这些实际需要,我们设计和研制了焊接变位机,它可以通过工作台的回转和倾斜,使焊缝处于易焊位置。焊接变位机与焊接操作机配合使用,可以实现焊接的机械化,自动化,提高了焊接的质量和焊接效率。焊接变位机可以应用于化工,锅炉,压力容器,电机电器。铁路交通,冶金等工业部门的自动焊接系统[4]。 在现代加工和制造过程中,焊接变位机已悄然成为一种不可缺少的设备,其作用越来越突出。特别是近十年来,这一产品在我国工程机械行业有了大的发展,获得了广泛的应用。各种机械产品和机械设备的结构件大多数都很复杂,尤其是各种机械的主要关键部件,其焊接质量的好坏直接影响整机性能。而选择合适的变位机能提高焊接质量及生产效率,降低工人的劳动强度和生产成本,加强安全文明生产,有利于现场管理。特别是入世的冲击,机械市场竞争将会越来越激烈,国内企业必须适应形势通过焊接变位机等基础设备投入达到生产能力的革命。因此,近年来焊接变位机得到国内工程机械行业的广泛共识,对这方面的投入都在加大[5]。 1.2 研究意义 焊接变位机是一种焊接辅助设备,它与焊接操作机、焊接滚轮架并称为焊接辅助设备中三大机。焊接变位机是应焊接行业的机械化、自动化发展需要而产生的。焊接变位机作为一种焊接配套设备,用于管子横向对接焊接,管子与法兰内外环缝焊接,管子对管子全位置焊接。焊接变位机可水平翻转角度,通过工作台的回转及翻转运动使工件上焊缝处于最理想的位置进行焊接,从而大大提高焊缝质量,减轻焊工劳动强度,尤其是适合焊接各种轴类、盘类、筒体等回转工件的理想设备。 1.3 国内外相关研究情况 1.3.1 国内研究现状 现在我国生产焊接变位机的厂家已经不少,大都不成规模。以变为机为主导产品发展起来的企业,尚未形成。天津鼎盛公司工程机械有限公司、无锡市阳通机械设备有限公司、长沙海普公司、威达自动化设备有限公司等单位生产的变位机在国内占有较大市场。到2000年,国内已开发的变位机产品约70余种规格。以下简单介绍这些变位机的基本型式。以上基本型产品发展了17个系列,主要为普通型,用于手把焊。此外还有调速型、联控型和机器人配套型产品。 但是,在我国焊接变位机时一个年轻的产品,由于制造业之间发展水平的差异,很多企业的焊接工位,还没有装备焊接变位机;同时相关的研究也比较薄弱。在人们眼中仍然认为焊接变位机是一个无足轻重的产品。然而在国际上,包括各种功能的产品在内,有百余系列。在技术上有普通型的,有无隙传动私服控制型的;产品的额定

西南交通大学 本科毕业设计(论文) 全部资料包含CAD图纸和毕业论文两部分

0.1t普通座式焊接变位机 年级:2002级 学号:20023237 姓名: 专业:材料加工工程 指导老师:

院系材料科学与工程学院专业材料加工工程 年级 2002级姓名贺有旭 题目 0.1t普通座式焊接变位机 指导教师 评语 指导教师 (签章) 评阅人 评语 评阅人 (签章) 成绩 答辩委员会主任 (签章) 年月日

毕业设计(论文)任务书 班级材料02—5班学生姓名贺有旭学号 20023237 发题日期:2006年 3月10日完成日期: 6月 15 日 题目 0.1t普通座式焊接变位机 1、本论文的目的、意义焊接变位机是将工件回转、倾斜,以便使工件上的焊缝 至于水平和船形位置的机械装置,主要用于机架、机座、机壳等非长形工件的焊接。 座式焊接变位机是应用最广的一种焊接变位机,载重量一般为1~50吨,本设计 主要进行0.1t的普通座式焊接变位机的设计,该装备是以电动机—减速机驱动工作 台回转并倾斜的焊接变位机械,是适应相关工件焊接需要而出现的焊接设备。 2、学生应完成的任务: (1)设计图纸A0当量大于3张; (2)设计说明书一份; (3)英文翻译一份; (4)设计日志一份

3、论文各部分内容及时间分配:(共 15 周) 第一部分查阅文献及调研 (1周) 第二部分总体设计方案的比较论证及拟定 (2周) 第三部分传动机构的设计及计算校核、修改 (3周) 第四部分绘制设备机构及零部件图 (8周) 第五部分毕业论文的撰写 (2周) 评阅及答辩 ( 周) 备注 指导教师:年月日 审批人:年月日

工业机器人焊接工作站(配双轴变位机) 设备名称:工业机器人焊接工作站(配双轴变位机) 设备型号:DLRB-1410WP 设备数量:1台 生产厂家:山东栋梁科技设备有限公司 图片仅供参考,以实际配置为准 一、产品概述 DLRB-1410WP工业机器人焊接工作站主要由:工业机器人本体、工业机器人控制器、手持示教器及控制电缆、焊接电源、送丝机、送丝机底座、送丝线盘、配套电缆、焊枪、焊枪夹持器、防碰撞传感器(选配)、控制台、机器人底座、变位机、安全围栏等组成。 1

二、系统组成 1、机器人本体 采用ABB IRB1410型工业机器人 ?IRB1410机器人采用超高速6轴运行机构,工作半径1.44m,有效载荷5kg。 本代产品优化了电机功率和运动性能,使整体性能优于同类竞争产品。 ?机器人本体和机器人控制柜防护等级均为IP54。 具体参数如下: ?机器人轴数:6轴 可扩展至8轴 ?机器人最大负载: 5 kg; ?机器人手臂最大工作半径: 1.44m; ?机器人重复定位精度:0.025mm; 电气连接 三相交流400V(+10%,-15%),50Hz,7.68KVA 环境参数 环境温度:5?C- 45?C 相对湿度:95% 噪声等级: <70dB 重量: 225 kg 2

工作范围 2. 机器人控制器 标准型IRC5 控制柜 控制硬件: 多处理器系统 PCI 总线 奔腾CPU 大容量闪存 20s UPS 备份电源 3

控制软件: BaseWare机器人操作系统 强大的RAPID编程语言 PC-DOS文本格式 软件出厂预装,并存于光碟 电气连接: 电源: 3 相400V(+10%,-15%),50Hz 额定功率:7.68KVA(变压器容量) 输入输出:数字24V,DSQC1030 16进/16出 模拟0-10V,DSQC1032 4AO/4AI 安全性:紧急停止,自动模式停止,测试模式停止等 物理参数: 尺寸:970mm×725mm×710mm 重量:150kg 环境参数: 环境温度:5?C -45?C 相对湿度:95% 防护等级:IP54 操作界面: 4

摘要 焊接变位机运动系统的设计是焊接变位机方案设计的核心内容,而焊接变位机运动自由度的确定是其前提条件。焊接变位机的关键是对变位机进行最佳位置焊接所需要的运动自由度的设计,如平动或转动的设计。 焊接变位机是将工件回转,翻转,以便使工件上的焊缝置于水平和船形位置的机械装置。焊接变位机是应用最广泛的一种焊接变位机,载重量一般不超过1吨。焊接变位机的主体部分是翻转机构、回转机构、底座。本设计主要论述了焊接变位机械的组成,工作原理,重点讲述了其中的旋转减速机构的设计,旋转减速机构通过电机驱动,经过带传动,二级蜗杆蜗轮减速器的传动,起到减速和工作台的旋转运动的效果。包括了电机的选择,键的选择,轴承的选择等,还有带轮传动的计算,蜗轮蜗杆传动的计算,蜗杆轴的校核,轴承的校核等一系列设计计算。 焊接变位机有利于实现最佳位置的焊接过程、提高工作效率、降低疲劳强度并达到良好的焊缝成型。 关键词:焊接变位机械;带传动;蜗轮蜗杆传动;减速器

Abstract The design of the moving system of the welding positioner is the core content of the scheme design,but the system depends on the moving freedom`s certainty.The key part of the design of the welding positioner is the design of the moving freedom, according to the best welding position. The main parts of the welding positioner include overturning machinery, circumgyrating machinery and the base.The arm-extending welding posioner is used most widely ,the load is less than one ton.The arm-extending welding positioner is the machine which makes the workpiece circumgyrate and overturn to make the welding line on the workpiece park the level direction and cymbate position. The welding positioner`s makeup and operating principle make up of the paper ,which disserates the design of the turning gear of the machine .The belt driving and two stage worm wheel retarder make the turning gear realize the man`s anticipating speed.The use of the techogenerator which will feed back the instant speed to the generator and then the controller will adjust the speed makes sure of the high welding line quality. Welding positioner is in favor of the welding process to achieve the best possible position,improving efficiency,reducing the fatigue strength,and forming a good weld. Key words:welding posioner,belt drive,worm drive,reducer

机器人焊接工作站标准构成 【摘要】通过本文详细描述机器人焊接工作站的构成,加深大家对机器人工作站认识及了解。普及机器人工作站基本知识。 【关键词】工作站、焊接变位机、夹具、周边设备 The basic composing of the robot weld workstation GAO Na (SHENYANG SIASUN ROBOT&AUTOMATION CO.,LTDNO.16,Jinhui Street,Hunnan New District,Shenyang 110179) Abstract: Describes the robot through this article to weld the workstation in detail the constitution, deepens everybody to the robot workstation understanding and the understanding.Popular robot workstation elementary knowledge. Key words: workstation ; floor turnable positioner ; clamp ; the surrounding equipment

中图分类号:P755.1 文献标识码:A 文章编号: 一、前言 随着第一产业规模化,自动化,标准化的加速,尤其是汽车国产化进程加快,机器人焊接工作站的应用越来越广泛,已经是汽车生产的主要模式。本文主要是对机器人焊接工作站知识进行基础讲解。 二、总体构成 一个标准的机器人焊接工作站由机械、电气及焊接三大部分构成。 如上图所示,通常一个标准工作站有①安全围栏(或焊接房),②变位机,③公共基座(含机器人底座、变位机底座),④操作台,⑤机器人本体,⑥固定工作台,⑦夹具,⑧电缆桥架(走各种电缆、信号线)以及机器人控制器、焊机等组成。其工作流程是按照控制系统下达的指令,根据预先示教的程序,依照绝对码盘确定的位置信息,沿着示教的运动轨迹进行弧焊、点焊等自动作业。有的项目根据需要还配备检具、专机等其他设备。本文着重说明机械部分的构成及应用。 机器人系统的确定及方案的确立:

现代机器人焊接变位机的设计准则 摘要:在现代焊接机器人工作站中,变位机是实现高效、优质焊接生产的重要组成部件。本文概述了机器人焊接变位机的种类和结构形式,列举了焊接变位机在机器人工作站中典型的应用实例,详细地论述了机器人焊接变位机的技术要求、设计准则和计算方法,介绍了标准型机器人变位机的主要技术特性参数。 关键词:焊接变位机;变位机;机器人焊接变位机;设计准则 1 前言 在现代工业生产中,机器人的应用越来越普遍。为充分发挥机器人的功效,其通常与各种焊接变位机组合使用,从而实现高效、优质的焊接生产。目前,焊接变位机已成为焊接机器人工作站不可缺少的组成部分。一台较复杂的多轴焊接变位机的价格往往超过标准机器人本身的价格,可见焊接变位机的重要性。因此,必须重视焊接变位机的设计与制造。迄今,我国尚未制定焊接变位机设计规程,本文根据相关的技术文献,概括地讨论了机器人焊接变位机的设计准则。 2 焊接变位机的种类 目前,与机器人配套使用的焊接变位机有多种结构形式。现将最常用的焊接变位机分述如下:

2.1 固定式回转平台。这是一种最简单的单轴变位机,其结构形式见图1。工作平台可采用电机或风动马达驱动。通常工作平台的回转速度是固定不变的,其功能是配合机器人按预编程序将工件旋转一定的角度。 2.2 头架变位机。头架变位机也是一种单轴变位机,其结构形式如图2所示, 卡盘通常由电机驱动。与回转平台不同,其旋转轴是水平的,适用于装卡短小型工件,可配合机器人将工件接缝转到适于焊接的位置。 2.3 头尾架变位机。头尾架变位机由头架和尾架组成,其结构形式见图3,是机器人工作站最常用的变位机。在一般情况下,头架装有驱动机构,带动卡盘绕水平轴旋转。尾架则是被动的。如工件长度较大或刚度较小,亦可将尾架装上驱动机构,并与头架同步起动。严格地说,头尾架变位机仍属于单轴变位机。尾架在机座轨道上的水平移动在装卡工件时起作用,不与机器人协调动作。