振冲碎石桩施工方法及安全、质量控制

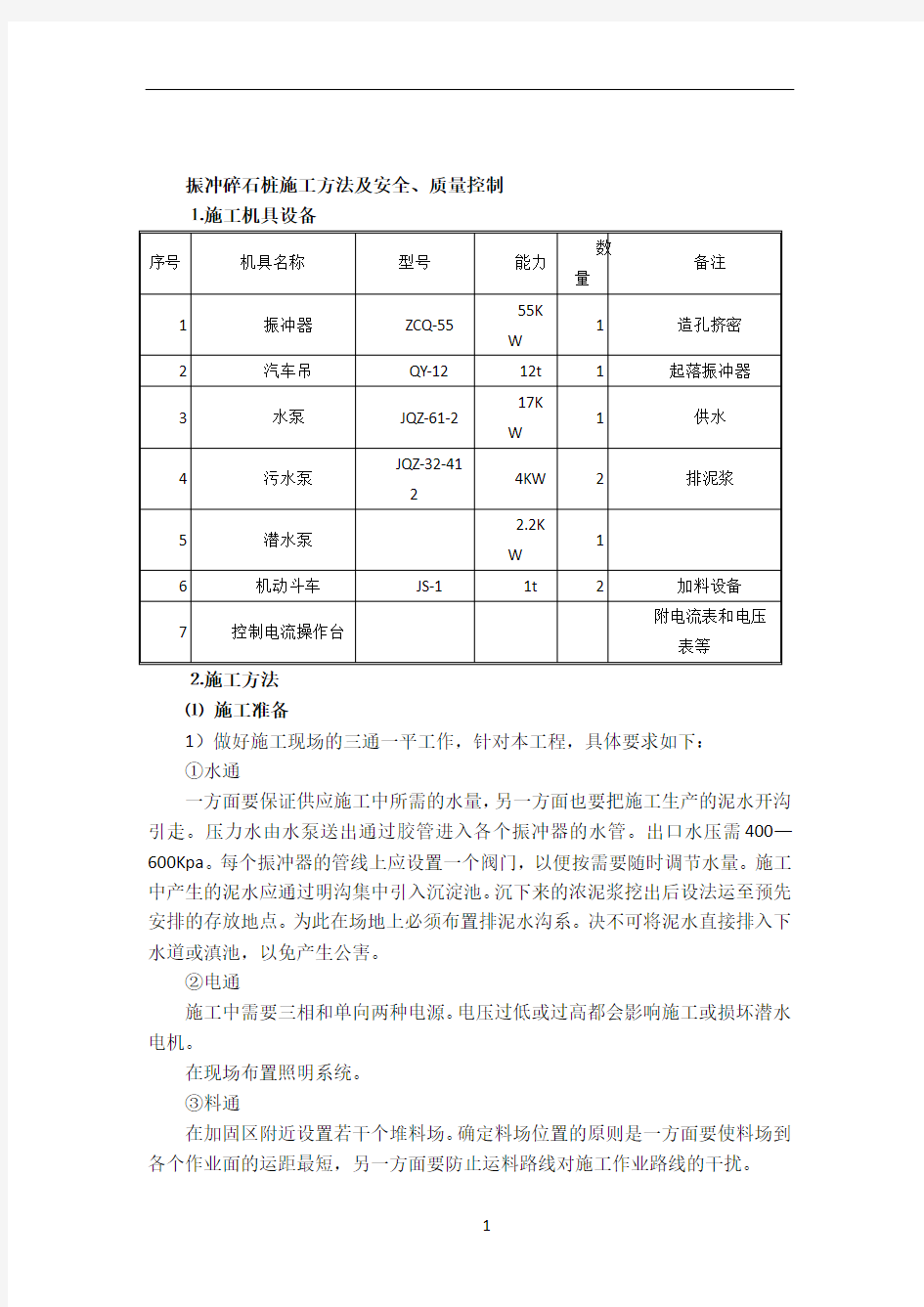

⒈施工机具设备

⒉施工方法

⑴施工准备

1)做好施工现场的三通一平工作,针对本工程,具体要求如下:

①水通

一方面要保证供应施工中所需的水量,另一方面也要把施工生产的泥水开沟引走。压力水由水泵送出通过胶管进入各个振冲器的水管。出口水压需400—600Kpa。每个振冲器的管线上应设置一个阀门,以便按需要随时调节水量。施工中产生的泥水应通过明沟集中引入沉淀池。沉下来的浓泥浆挖出后设法运至预先安排的存放地点。为此在场地上必须布置排泥水沟系。决不可将泥水直接排入下水道或滇池,以免产生公害。

②电通

施工中需要三相和单向两种电源。电压过低或过高都会影响施工或损坏潜水电机。

在现场布置照明系统。

③料通

在加固区附近设置若干个堆料场。确定料场位置的原则是一方面要使料场到各个作业面的运距最短,另一方面要防止运料路线对施工作业路线的干扰。

料场上要备有足够数量的填料,不要发生停工待料现象。还要有足够数量的运料工具。

④场地平整

场地平整有两个内容。一方面要清理和尽可能平整地表,如地表土强度很低,铺以适当厚度的垫层以利施工机械行走;另一方面要清除地基中的诸如废下水道、大石块、废混凝土块、大木板等障碍物。

2)施工场地布置

对场地中的供水管、电路、运输道路、排泥水沟、料场、沉淀池、清水池、照明设施等都要事先妥善布置。

由于本工程须开多个作业面,应划分各个作业区。配电房、机修房、工人休息房等亦一一作出安排。

3)桩的定位

平整场地后,应用路基填料填筑路堤高出原地面不小于1米。

按桩位设计图在现场用小木桩标出桩位,桩位偏差符合规范要求。

⑵桩的施工顺序

桩的施工顺序一般采用“由里向外”、“由一边推向另一边”的方式,因为这种方式可以挤走部分软土。而对于抗剪强度低的粘性土地基,为减少制桩时对原土基的扰动,则采用间隔跳打方式。如下图所示:

由里向外由一推向另一边方式

先做桩,后做桩

间隔跳打方式

⑶制桩步骤

施工顺序:整平原地面→振冲器就位对中→成孔→清孔→加料→振捣→振冲器移位。

①将振冲器对准桩位,打开水源和电源,检查水压、电压和振冲器空载电流值是否正常。

②启动吊机的卷扬机,以1—2m/min的速度在土层中徐徐下沉。注意振冲器在下沉过程中的电流值不得超过电机的额定值。万一超过,必须减速下沉,或者暂停下沉,或者向上提升一段距离,借助高压水冲松土层后再继续下沉。在开孔过程中,要记录振冲器经各深度的电流值和时间。电流值的变化定性地反映出土的强度变化。

③当振冲器达到设计加固深度以上30—50cm时,开始将振冲器往上提,直至孔口,提升速度可增至5—6m/min。

④重复步骤②、③一至二次并达设计深度。如果孔口有泥块堵住,应把它挖去。最后,将振冲器停留在设计加固深度以上30—50cm处,开始清孔,借循环水使孔内泥浆变稀。清孔时间1—2分钟,然后将振冲器提出孔口,准备加填料。

⑤往孔内倒入填料(1—1.5m)。将振冲器沉至填料中进行振实。这时,振冲器不仅使填料振密,并且使填料挤入孔壁的土中,从而使桩径扩大。由于填料的不断挤入,孔壁土的约束力逐渐增大,一旦约束力与振冲器产生的振力相等,桩径不再扩大,这时振冲器电机的电流值迅速增大。当电流达到规定值时,认为该深度的桩体已经振密。才将振冲器上提30—50cm,继续加料振密,如此反复进行直至桩顶。如果电流达不到规定值,则需提起振冲器继续往孔内倒一批填料,然后再下降振冲器进行振密。如此重复操作,直至该深度的电流达到规定值为止。每倒一批填料进行振密,都必须记录深度、填料量、振密时间和电流量。振冲器密实电流一般为80A左右(根据现场制桩试验定);严禁在超过密实电流的情况下作业。

地面下1—2m由于侧向约束薄弱,不利于成桩,至此深度时采取超载投碎石法,再通过振挤已提高粒料密实度。当检验碎石桩发现有上下不连续,单位深度灌碎石量不足,碎石桩平面位置和垂直度与复合地基强度不符合要求以及有断桩、缩颈、沉桩等质量问题时,应视质量问题的性质、影响程度,采取补救措施,必要时应就近复打,以保证地基处理质量。

⑥重复上一步骤,自下而上的制作桩体,直至孔口,制成一根桩。

⑦关振冲器,关水,移位。

⒊劳动力组织

本工法安排三班制作业,劳动力组织见下表。

⒋施工中一般常见问题的处理

⒌施工质量控制

1)综合指标控制

振动头工作频率一般按24.5Hz控制;稳定电压一般为380V±20V;激振力一般采用100—150KN;倒入碎石高度一般为1—1.5m;振冲器密实电流一般为80A左右(根据现场制桩试验定)。

2)在大面积施工前必须进行制桩试验:

⑴施工前在监理工程师批准的地点设置5根试验桩。设置试验桩时,应仔细的记录桩的贯入时间和深度、冲水量和水压、压入的碎石量和电流的变化等,以确定桩体在密实状态下的各项指标,以次作为设置碎石桩的控制指标。

⑵试验桩设置完毕后,对其中的三根试验桩进行标准贯入试验,并对其中的两根进行荷载试验,以检验施工设备和方法是否符合规范及监理工程师的要求。

3)施工中所用水、电、料三者的控制。

⑴水的控制

在水泵出水处安装调节阀和压力表,就能方便的控制施工过程中所需的水量和水压。

成孔过程中,水压和水量可以大些,而制桩振密过程中,水压和水量可以小些,一般软土,成孔时水压400—500Kpa,遇到硬土时水压可以增至600—700Kpa,制桩振密时,一般软土中要维持水管有水流出,避免孔内泥水回进水管而被堵塞,常在100Kpa左右。

⑵电的控制

施工时除要有稳定的电压,还要控制振冲器潜水电机的电流变化。在碎石桩体振密时,随着桩体的密实度的增加,潜水电机的电流值也增大,因

此电流值的大小,反映出桩体被振密的程度。要使加固效果达到设计要求,就要使每根碎石桩在全部加固范围内,施工时潜水电机的工作电流都达到规定的密实电流。

成孔过程中,如振冲器下沉过快,土体对振冲器阻力加大,电流值也会增大。特别是地基土较硬时,此种情况更为显著。为保护电机,不允许在超过额定电流情况下工作,此时可以减慢振冲器下沉速度。

⑶料的控制

料的控制,原则上是要保证每一个深度处的桩体密实电流都要达到规定值,即在桩体未被振密之前,不能停止加料。

一根碎石桩在制作过程中,沿桩体长度填料并不是均一的。孔底部分在达到规定的密实电流所需的填料,要比桩体其它部分多。

施工中,除了要控制每根桩所需的填料量外,还要控制施工中每次加入孔内的加料次数。加料的原则是“少吃多餐”,绝不允许一次加料过猛。每次倒入碎石高度一般为1—1.5m。一次加料过猛,使堆积在孔道内的填料过厚,振冲器就难以穿过,不易把填料振密,出现所谓“卡壳”现象,导致发生“断桩”或“颈缩桩”。

4)振冲碎石桩密实度判别标准

振冲碎石桩施工允许偏差

5)碎石桩施工质量程序控制框图如下

填料规格,加成桩质量

成孔质量

振密质量

孔位

水压水量

贯入速度

孔深

振密电流

留振时间