云铜高砷烟尘综合利用技术

铜冶炼高砷复杂烟尘的治理及综合回收利用工艺研究及生产实践

云铜股份冶炼加工总厂张浩

一、概述

2002年5月云南铜业股份有限公司艾萨熔炼改造工程顺利完成并投产,当年底实现达产达标。艾萨炉熔炼工艺,脱杂能力非常强,随铜精矿带入流程的各种杂质元素在熔炼过程中绝大部分进入烟尘或渣相。艾萨熔炼过程中所产出的烟尘主要以挥发元素铅、砷、铋、镉为主,且铜含量非常低,约为2%~4%,而且烟尘率非常低,减少有害元素在流程中的循环和积累创造了有利条件。

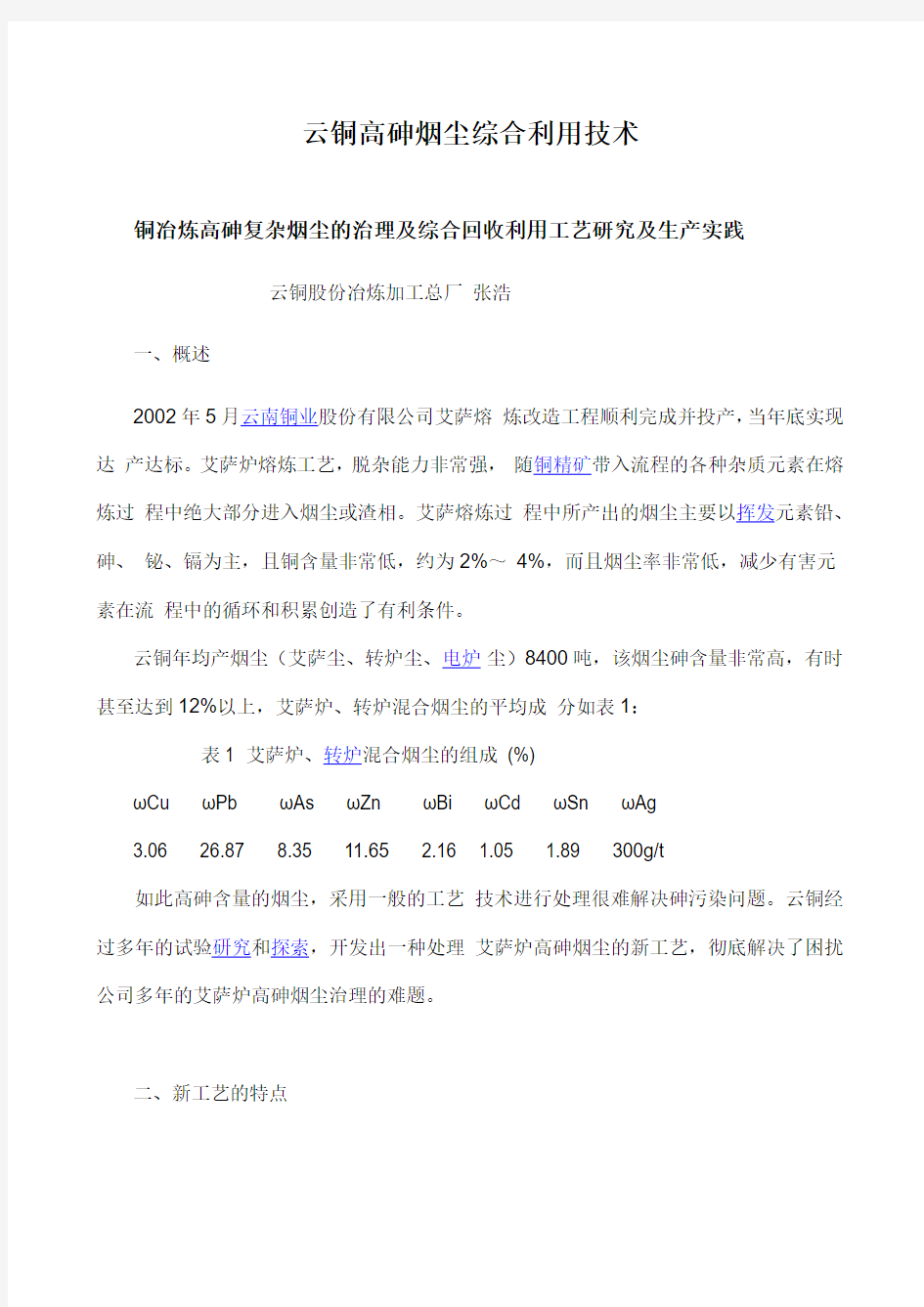

云铜年均产烟尘(艾萨尘、转炉尘、电炉尘)8400吨,该烟尘砷含量非常高,有时甚至达到12%以上,艾萨炉、转炉混合烟尘的平均成分如表1:

表1 艾萨炉、转炉混合烟尘的组成(%)

ωCu ωPb ωAs ωZn ωBi ωCd ωSn ωAg

3.06 26.87 8.35 11.65 2.16 1.05 1.89 300g/t

如此高砷含量的烟尘,采用一般的工艺技术进行处理很难解决砷污染问题。云铜经

公司多年的艾萨炉高砷烟尘治理的难题。

二、新工艺的特点

该工艺有效地解决了云铜高砷烟尘综合回收和环保治理的难题,与一般的烟尘处理工艺相比,新工艺对As污染的治理更为彻底。在常规的烟尘处理流程中,As大都以生成铁砷渣的方式脱除,As在渣中主要以FeAsO4、FeAsO3、Ca3(AsO4)2、Ca3(AsO3)2等形式存在。由于砷的这种形态在水中具有较大的可溶性,因而铁砷渣仍属于有害渣,如处理不当则可能造成As的二次污染。在新的工艺中,通过沉砷处理,烟尘中的砷最终以产品As2O3的形式开路,彻底解决了烟尘中As的污染问题。新工艺中的沉砷技术属于云铜独有的技术,与传统的脱砷技术相比,成本较低,安全、环保效益好。

另外,新工艺中,铜的回收采用电积的方式代替传统的铁屑置换方法。采用自有复杂溶液脱铜技术进行处理,一方面,可获得99%以上品位的紫杂铜,产品附加值相对较

三、生产实践

并联循环连续电积脱砷法在云铜的应用

碑是铜电解生产过程中的主要杂质,为保证电铜质量,必须将电解液中的砷控制在一定范围内。因此,砷的脱除成为电解液净化的主要内容。由于脱砷电耗高,一般可达整个铜电解过程电能消耗的3%~5%;且还伴随大量铜的脱除,导致铜的直收率下降。因此,脱砷过程的费用,成为电解生产成本的重要组成部分。

目前国内铜电解生产中的脱砷方法主要有电积脱砷法、溶剂萃取法两种。电积法是最主要的方法。另外,沉淀法、膜分离法等方法,虽有大量研究,但尚未见在生产中应用的报导。国内的连续电积脱砷法主要有某厂的“诱导法脱砷”,中南大学的“控制阴极电势电积法脱铜砷”,云南铜业股份有限公司(以下简称云铜)的“并联循环连续电积脱砷法”。本文将介绍“并联循环连续电积脱砷法”在云铜的研究和实践。

一、电解液净化的工艺流程

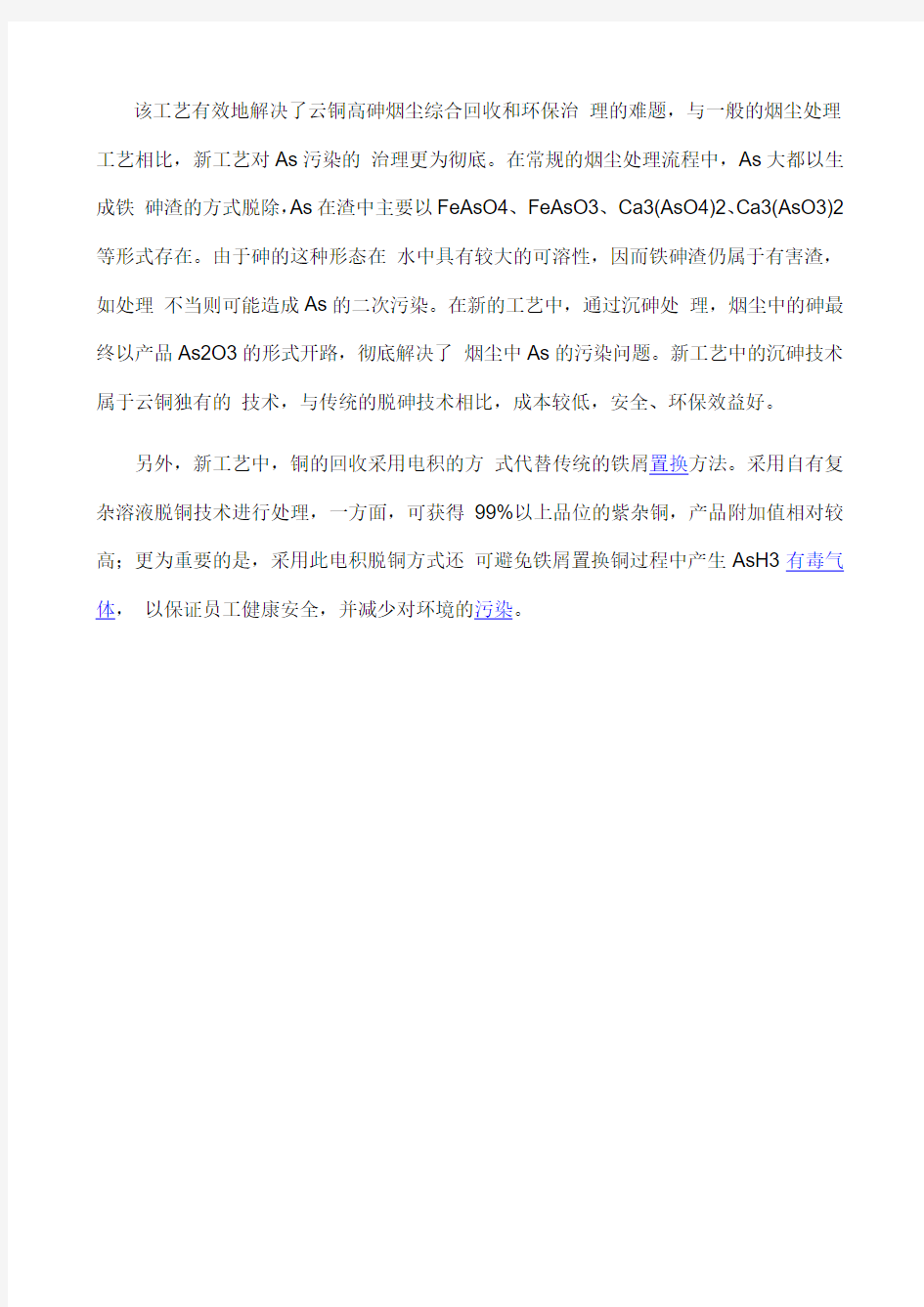

各铜冶炼企业根据自身的工艺特点和财工艺认识的不同,采用了不同的电解液净化流程。不同的流程,对净化过程的控制和经济技术指标将产生显著的影响。云铜根据电解液净化的任务,即铜离子浓度的平衡,电解液砷和镍的脱除,选择了图1的流程。

图1 电解液净化流程图

Fig.1 Flowsheet of electrolyte purification 它有效的衔接了各工序间的工艺特点和物料特性。即通过电解液的蒸发浓缩、冷却结晶生产硫酸铜,降低了溶液中铜离子的浓度,并提高了溶液中砷、镍、硫酸的浓度。这为电积脱砷过程的溶液提供了适当的铜砷浓度;为硫酸镍生产过程提供了高浓度的溶液。从而减少了电积脱砷过程铜的无效消耗,提高铜的直收率,并降低电能消耗。必要时,还可以对结晶母液进行再结晶或澄清分离,将铜砷浓度控制在合适的范围。

二、电积脱砷过程影响因素及控制因素分析

传统的电积脱砷过程,一直被AsH3的析出和脱砷效率低两大问题所困扰。容易导致脱砷现场操作人员砷异常;且脱砷设备能力低、能耗高、铜直收率低损耗大等问题。云铜根据自身的实践和认识,对电积脱砷过程的原理、影响因素和控制因素进行研究、试验和实践。

(一)脱砷过程的影响因素分析

对硫酸铜结晶母液、电积脱砷产出的砷渣、脱砷后液三种物质中砷的形态进行了分析。化学分析发现电解液通过硫酸铜生产的蒸发浓缩后,结晶母液中的砷被全部氧化为五价砷。通过对砷渣进行的X-衍射和电子探针分析,在砷渣中

未发现单质砷;而所有的砷都以砷铜合金形式存在,分别是β-Cu3As和Cu2A LS。砷渣成分为(%):单质Cu8.10、β-Cu3As70.30、Cu2As 7.20、Cu2O6.50、Cu2S04·5H205.20、其它2.70。分析电积脱砷后液,其中的砷全部为三价砷。

根据以上分析,可判断在电积脱砷过程中,首先进行铜离子的脱除,随着铜离子浓度的降低,阴极电位随之下降。当铜离子浓度降至一定值时,溶液中的砷开始在阴极双电层大量吸附而被还原,使砷与铜一起在阴极共同结晶析出,形成了砷铜合金,由于形成砷铜合金,所以,其反应的电极电位将高于单质砷析出的电位。随着铜离子的进一步降低,将会出现H2和AsH3气体的析出,这是脱砷过程中需要尽量避免的。因此,电积脱砷过程的反应可用表1反应式来描述。

表1 电积脱砷过程的电极反应式及其电位(60℃) Table l Equations and potentials during removal of arsenic in ele

ctrowinning

根据上述分析,可判断溶液的铜离子浓度、砷离子浓度、铜砷浓度比是电积脱砷过程的重要影响因素。尤其是,铜离子浓度的高低决定着电积过程的具体反应和反应的顺序,也决定着阴极反应的产物。在电积过程中如何减少单质铜的产出,避免H2和AsH3气体的产生,使砷形成合金析出,是整个生产控制的关键因素。因此,在生产过程中所有的控制行为和措施都将围绕着上述因素来开展工作。

(二)脱砷过程的控制因素分析

在电积脱砷过程中铜和砷被脱除,使溶液中的铜和砷离子浓度被降低。这一

过程中离子浓度变化的规律可用以下式子来表述

I x q xηx-Q进C进x-Q出C出x

I总=I砷+I铜+I氢+I砷化氢

Q进=Q出=Q

I x q xηx-Q(C进x-C出x)

上式中I x为电积脱砷过程中用于脱除铜、砷和析出氢、砷化氢各物质的电流强度;q x为在阴极析出各元素的电化当量;ηx为析出各元素的电流效率; C进

C出x分别表示溶液中相应元素在进出液端的浓度;Q表示溶液循环的量。x、

从上式可看出在电积脱砷过程中所控制的离子浓度,是指进液、出液和槽内溶液三部分的浓度。这里需要特别强调的是脱砷槽内各电极间的溶液浓度。对于槽内的溶液浓度可以用进出液的浓度差来表征,这一差值越小,越能真实地反映槽内溶液的直实情况。因此,脱砷过程的影响因素分别有:进液端溶液的浓度、溶液的循环量、溶液的循环方式、电流的强度。

“诱导法脱砷”由于其控制方式的原因,即串联循环,且循环量低。导致生产过程中很难保证上述因素得到控制,往往会在其末尾阶段引起砷化氢气体的析出。而“并联循环连续电积脱砷”采用了下进上出的并联循环方式,并通过控制溶液循环量、电流强度和进出液端溶液浓度有效地解决了上述问题。

上述分析指出,为避免脱砷过程H2和AsH3气体的析出,关键在于控制铜离子浓度。根据生产实践一般要求将铜离子浓度控制在1.5~6.5g/L为减少单质铜的析出,降低无效铜的损失和电能的消耗,要求溶液中铜与砷的浓度形成一定的比例,尽量使铜和砷形成β-Cu3As和Cu2 As。因此,溶液的铜砷浓度的比值一般控制在Cu:As=(1.7~ 3.0)∶1 。为保证此比例,要在脱砷前对溶液

进行预处理。通常对硫酸铜结晶母液进行再结晶或澄清分离,降低溶液中铜离子浓度

另外,为验证通过提高槽内溶液浓度均匀性,进而提高脱砷效率的设想。曾在脱砷槽内布入风管进行鼓风搅拌,希望通过搅拌提高电极间溶液铜和砷浓度的均匀性,进而提高脱砷效率。但发现其结果却是相反的,脱砷效率下降了。而且阴极表面析出的结晶产物,由原来的黑色,变为了红色和红黑色;由颗粒状变为了小块状,且与阴极的粘附力明显提高;同时使溶液中铜离子浓度明显下降,而砷离子浓度明显上升。鼓风8h后溶液中Cu的浓度由鼓风前的5.62g /L降到2.38g/L,而As则由3.98g/L升高到6.23g/L。

通过此试验,证明了在大循环量的条件下(30~40 L/min),由于阳极析出了大量氧气,使槽内电极间的溶液得到了充分的搅拌,达到了均匀性的目的。当另外鼓风搅拌后,将会提高铜和砷离子的扩散能力,但由于铜离子在阴极双电层内部有较强的吸附优势,使双电层内砷离子的吸附量下降,从而使电极过程主要进行铜的脱除。这就表明在脱砷过程中,必须保证阴极表面双电层内铜和砷之间有合适的比例,使铜和砷形成铜砷合金,以减少单质铜的析出和铜的无效消费。

为减少能源的消耗,希望能使脱砷过程在常温下进行,避免蒸汽加热溶液的能源消耗。但根据试验发现,在溶液处于常温或30~40℃的低温时,硅整流器很难提高输出电流,甚至无法输出,而此时的输出电压却处于较高的范围内。只有通过电积过程产生的焦耳热逐渐提高溶液温度后,整流器的输出电流才会逐渐升高,而电压逐渐下降。因此,在电积脱砷过程中,必须将溶液加温至60~65℃。

综上所述,电积脱砷过程的影响因素和控制因素主要有:脱砷槽进出液的铜

离子浓度、砷离子浓度、铜和砷的比例、溶液的循环量和循环方式、溶液的温度以及相对应的电流强度。

三、并联循环连续电积脱砷的实践

根据上述分析和试验,云铜于1997年8月在电积脱砷过程采取了“并联循环连续电积脱砷法”。通过10多年来的生产实践,取得了良好的效果。此方法具有以下特点:

(1)生产现场清洁安全

由于采用大循环量使溶液浓度能得到精确的控制,从而有效的抑制了砷化氢气体的产生,保证了生产现场的安全。避免了其它电积方法在末尾阶段析出As H3的现象。对脱砷现场进行检测,未测出AsH3。通过对槽面进行覆盖,由抽风系统和捕捉系统对产出的酸雾进行有组织的排放和收集,从而保证了生产现场的清洁。

(2)脱砷效率高、能耗低

通过对脱砷前液进行预处理,使溶液铜和砷浓度比控制在要求的范围内,以及对所有脱砷槽都采用了大循环量,保证了槽内溶液铜砷浓度的均匀性,并提高了溶液浓度与电流强度之间的匹配能力和容余能力。从而提高脱砷过程形成砷铜合金的工艺保障,提高了脱砷的效率;减少了无效铜的消耗,提高了铜的直收率,降低了电能消耗。由于对溶液进行加温,使其控制在60~65℃,避免了送电初期因温度低而引起的槽电压高电流低的现象,并降低了槽电压,减少了电能消耗。

因此,脱砷效率和综合电流效率在90%以上;每吨As的电能消耗低,一般在15000 kW.h以下;砷渣中铜砷比低,一般控制在Cu∶As=(1.8~2.8)∶1,接近β-Cu3As和Cu2As理论比值的2.545∶1和1.696∶1,从而提高了电解过

程铜的直收率。而改进前砷渣中Cu∶As =(6~11)∶l。

(3)阴极产物处理方便

通过工艺参数的控制,使阴极产物呈红黑色、翼色颗粒状;颗粒与阴极的粘附性低,易从阴极脱落。一般每天对脱砷槽进行一次停电检查和处理,用钢刷将阴极表面的砷渣刷入槽底,避免砷渣在阴阳极之间形成短路。根据电流情况,4~7天出一次砷渣。砷渣用滤斗从槽底捞出,每槽的操作时间一般在15 min左右。砷渣通过真空过滤洗涤后送至下道工序进行综合回收。因此,操作简单,劳动强底低,出槽过程周期短。

(4)阴极材料简单并能重复利用

阴极材料为铜电解过程中产出的铜残极,取材简单,且导电性好。避免了使用阴极片时导电不好,耳攀腐蚀断裂等问题。因此,没有出现过去使用阴极片时,因阴极耳攀的断裂,而导致的阳极耳部被烧断的问题,以及捞阴极片的问题。由于其良好而稳定的导电能力,保证了脱砷生产过程中高电流下的导电性能和生产的安全。由于阴极产物为颗粒状,易脱落;因此,通过简单的刷板后阴极还可以重复使用。

(5)设备生产能力大

由于对脱砷前液的预处理,提高了砷的浓度,降低了铜的浓度。由于采用大循环量并联循环,以及导电性能良好而稳定的铜残极用阴极。使所有槽子都处于同一脱砷状态,而不存在分段脱铜脱砷的问题;同时可以采用高电流密度(最高达320A/m2以上)进行脱砷。所以,设备脱砷能力大,以云铜为例其每槽的脱砷能力可达73Kg/d以上。

四、结论

“并联循环连续电积脱砷法”在云铜经过了10多年的生产实践,取得了明

显效果。具有控制准确简单、生产过程安全稳定、操作过程简洁、劳动强度低、设备能力大、脱砷效率高、能耗低、铜的直收率高等特点。此方法于2007年获得了国家发明专利(ZL200410021941.X)。

含砷废渣处理技术 稳定化技术概 论 稳定化过程是一种利用添加剂改变废物的工程特性(例如渗透性、可压缩性和强度等)的过程,即使废物转变成不可流动的固体的过程 技 术 方 法 及 处 理 原 理 1、钙盐沉淀法 炼锑砷碱渣的热水浸出──氧化钙沉砷。该试验通过热水浸出,使96%以上的锑进入浸出渣,97%以上的砷进入浸出液中,很好地实现了砷和锑的分离,然后采用石灰乳沉砷法对浸出液沉砷,当钙砷当量比超过1.85、试验温度为85℃时,沉砷率达到95%以上。经过沉砷试验,得到含砷较高的砷钙渣 2、铁盐沉淀法 铁盐除砷也是常用的方法,氯化铁常用作絮凝剂加入水体。此法在高pH值条件下,在生成砷酸铁的同时还会产生大量氢氧化铁胶体,溶液中的砷酸根与氢氧化铁还可发生吸附共沉淀,从而可以得到较高的除砷率 概 论 固化技术是用物理、化学方法将有害固体废物固定或包容在惰性固体基质内,使之呈现化学稳定性或密封性的一种无害化处理方法。 技 术 方 法 1、水泥固化 水泥固化就是以水泥为固化剂将危险废物进行固化的一种处理方法。 固化时,水泥与废物中的水分或另外添加的水分发生水化反应生成凝胶,将废物中的有害微粒分别包容起来,并逐步硬化成水泥固化体 优点:固化工艺简单、设备和运行费用低,固化体的强度、耐热性、耐久性好而在工业上广泛应用 缺点:水泥固化体的浸出率较高,需作涂层处理;水泥固化体的增容比较高;有的废物需进行预处理和投加添加剂,使处理费用增高 2、有机聚合物固化 有机聚合物固化是将某种有机聚合物的单体与废物在一个特殊设计的容器中完全混合并加入一种催化剂搅拌均匀,使其聚合、固化

固化技术、 处 理 原 理 、 优 点 、 缺 点 优点:可以在常温下操作;添加的催化剂数量很少,最终产品体积比其他固化法小,既能处理干渣,也能处理湿泥浆。 缺点:不够安全,有时使用的强酸性催化剂在聚合过程中会使重金属溶出,并要求使用耐腐蚀设备;固化体耐老化性能差;且固化体松散,需装入容器处置,增加了处置费用。 3、热塑性材料固化 塑性材料固化按使用材料性能不同可分为热固性塑料固化和热塑性 固化,常用的是热塑性材料固化。热塑性材料固化就是用熔融的热塑性物质(沥青、石蜡、聚乙烯、聚丙烯等)在高温下与危险废物混合,以达到对其稳定化的目的。目前,国内外最常用的热塑性固化技术是沥青固化技术。 优点:固化体的浸出率低于其他固化法,增容比小;固化对溶液有良好的阻隔性,对微生物具有强抗侵蚀性。 缺点:固化基材具有可燃性,产品就有适宜的包装;热塑材料价格昂贵,操作复杂,设备费用高。 4、熔融固化 熔融固化技术也称之为玻璃固化技术。此法是将待处理的废物与细小的玻璃质,如玻璃屑、玻璃粉混合,经混合造粒成型后,在高温下熔融形成玻璃固化体,借助玻璃体的致密结晶结构确保固化体的永久稳定。 优点:所形成的玻璃态物质具有比水泥固化物的耐久性更高、抗渗出性更好、耐酸性腐蚀更强,因为废物的成份已成为玻璃的一个组分,帮玻璃固化体的浸出率最低,废物的增容比不大。 缺点:工艺复杂,设备材质要求高,处理成本高。 5、火法固化法

砷及砷化物的无害化处理 摘要:砷及砷化物有毒,若处置不当,通过土壤、大气和水介质等各种途径进入环境,严重影响人类的生存环境。因此对舍砷废水、废料资源化利用和无害化处理一直是重点研究课题。对含砷废水、废料来源、稳定性评价方法和资源化综合利用技术进行分析,在此基础上提出含砷废水、废料资源化利用和无害化处置建议。 关键词:砷及砷化物;含砷废水废料;硫化砷渣;无害化;资源化 Harmless treatment of arsenic Abstract:Arsenic and arsenide are toxic materials,It will come into environment through the media of soil,air and water to damage the living environment if it is treated improperly. The resource utilization and harmless treatment of wastes bearing arsenic is the important research project of environment protection.The source of wastes bearing arsenic,the stability evaluation method and comprehensive utilization technology of resource are analyzed.The suggestions of resource utilization and harmless treatment of wastes bearing arsenic are presented. Key word: arsenic and arsenide; waste and effluent; arsenic sulfide residue; harmless; resource 1.前言 我国砷矿资源探明储量占世界70%,其中、、3省分别占全国总储量41.50%、15.50%和8.80%,合计占全国2/3。砷可用于制取杀虫剂、木材防腐剂、玻璃澄清脱色剂等,在农业、电子、医药、冶金、化工等领域具有特殊用途,随着科技发展,砷的市场需求不断增加,目前全世界砷年产量(以As:O,计)约5万t。 砷是累积性中毒毒物,砷及其化合物主要会影响神经系统和毛细血管通透性,对皮肤和黏膜有刺激作用,中毒后出现恶心、呕吐、腹痛、四肢痛性痉挛,最后导致昏迷、抽搐、呼吸麻痹而死亡。如果慢性中毒,也会导致肝肾损害与多发性周围神经炎,最终可致肺癌、皮肤癌。常人服入As:0,(砒霜)0.0l~0.05g 即中毒;服入0.06~0.2g可致死;在含砷化氢为1mg/L空气中,呼吸5~10分钟,可发生致命性中毒。 环境中砷污染主要是含砷金属矿石的开采、焙烧、冶炼、化工、炼焦、火电、造纸、皮革等生产过程中排放的含砷烟尘、废水、废气、废渣造成的,其中以砷冶炼及其化合物生产使用过程中排放砷量最高。自然界中的砷多数与有色金属矿伴生,并随精矿进人有色金属冶炼厂,在有色金属的提取过程中以硫化物或盐的状态不同程度地进人烟气、废水和废渣中,烟气和废水处理后,含砷物质大多转移到污泥中形成了含砷污泥,在冶化生产过程中,约有30%砷进入废水、废气中。含砷废渣主要来自冶炼废渣、处理含砷废水和废酸沉渣、电子工业的含砷废物以及电解过程中产生的含砷阳极泥等。从有色冶金系统来看,进入冶炼厂的砷除一部分直接回收成产品白砷外,其它含砷中间产物几乎都进入含砷废渣中[1]。长期以来,含砷废料大多采用囤积贮存的方法处置,随着高浓度含砷废料越积越多,对其无害化处理成为亟待解决的问题。 2.含砷废渣的无害化处理 目前少有成熟的工程化技术既能回收含砷废料中有价金属,又回收砷或对砷

江西康泰环保股份有限公司 含砷废物处理方案 含砷废物焚烧处理工艺 一、含砷废物焚烧处理流程图: 含砷废物实验室试验分析焚烧处理系统焚烧剩下的残渣浸出毒性检测合格 焚烧烟气处理系统 无害化填埋 二、焚烧工艺说明 加一定的药剂,对含砷废物进行预处理,然后进入焚烧系统,焚烧处理废渣再进行固化填埋;焚烧烟气打入二燃室、沉降室、冷凝塔、洗涤塔、布袋除尘后达标排放。 其中含砷废物统一安排进入焚烧处理系统后,采用高温焚烧工艺处置,处理装置主要包括废物预处理及进料系统、焚烧系统、烟气处理系统等三大部分。废物按配比由各进料装置(三套固态、五套液态)进入焚烧系统,在回转窑(800~1200°C)、二级燃烧室(1100°C~1300°C)内燃烧,同时保证烟气在二燃室内的停留时间大于2秒,以充分分解有害物质;然后,在高温烟气经余热锅炉以副产蒸汽的形式回收部分热能;回收热能后的烟气进入烟气洗涤系统除去酸性物质,再注入活性炭吸附烟气中的二噁英,然后进入布袋除尘器除去灰尘,最后经引风机、烟囱排入大气。 烟囱中部安装24小时在线检测系统,确保排放的气体达到欧盟标准。灰渣经稳定性/固化处理后,送填埋厂进行填埋作

三、含砷灰渣(经焚烧所留)处理方法 含砷灰渣根据其危险特性(剧毒性),进入填埋场前进行预处理,预处理以加各类药剂、稳定剂为主;进入固化处理工艺前以水泥固化为主,其工艺流程如下: (1)将需固化的废料及其它辅助用料采样送入化验室进行试验分析,在化验室进行配比实验,检测实验固化体的抗压强度、凝结时间、重金属浸出浓度以及最佳配比等参数。废水处理中和渣因含有重金属,需投加预处理药剂:硫化钠、硫代硫酸钠、片碱等。 (2)将废水处理中和渣和焚烧残渣通过运输机械运送到填埋预处理间配料机上料区域,并送入到配料机的受料斗内,固化物料经过自动计量后,通过设置在闸门下的皮带输送机输送至提升斗,再经过轨道提升装置送入混合搅拌机拌合料槽内。 (3)药剂通过泵计量送入到搅拌机料槽内。搅拌时间以试验分析所得时间为准,通常为6-8mins,搅拌顺序为先物料干搅,然后再加水湿搅做预处理,搅拌均匀后再与水泥一起进行干搅,最后加水进行整个混合搅拌;这样可避免水泥中的Ca2+、Mg2+等离子争夺药剂中稳定化因子(S2-),从而提高处理效果,降低运行成本。 水泥和水等物料与中和渣的混合比例为1:1:3,固化用水采用公司污水处理站处理后的中水,药剂投加量根据试验配制。 (4)物料混合搅拌以后,开启搅拌机底部闸门,将混合搅拌物料直接通过储料槽卸入到废物箱,用叉车进行搬运,由自卸卡车运至填埋场直接填埋。 (5)对不合格的混合搅拌料返回预处理间并经破碎后进行再处理。 四、含砷灰渣处理流程 投加药剂(Na2S/Na2S2O3/NaOH) 灰渣实验室试验分析配料机预处理搅拌机料槽直接填埋合格浸出毒性检测装运卸料

砷的处理方法 废水中的三价砷可以用沉淀法进行回收,如硫酸厂中的废水,可用硫化钠在20~40℃下进行处理,所得的硫化砷用硫酸铜在70℃进行处理,冷却后进行分离,分出硫化铜后,再与硫酸铜溶液反应,并在>70℃通入空气或氧,使砷成为五价,再分出硫化铜,溶液通入二氧化硫或硫酸厂的尾气,使五价砷还原成三价砷,并结晶,过滤干燥,即可回收三氧化二砷[1]。 在从蒽醌磺酸制备氨基蒽醌过程中,以前曾用过Na2HAsO4作为催化剂,其废水可以先在90℃加入过氧化氢,再通过一个阳离子交换树脂处理,出水中形成的H3AsO4可以用20%的NR3(R=C8~16的烷基)在二甲苯中的溶液进行萃取,约有95%以上的砷被回收,其纯度可达97~98%,可以回用于氨基蒽酯的生产。而出水中砷的最终浓度可降至0.005~0.007mg/L[2]。 5.3沉淀及混凝沉降法 砷的主要处理方法有硫化物沉淀法, 或与多价重金属如三价铁等络合并与金属氢氧化物进行共沉定。第二种方法是水处理技术中常采用的传统混凝沉降法。此外也可采用活性炭和矾土吸附或离子交换。 5.3.1 铁盐法 铁盐法是处理含砷废水主要方法,由于砷(V)酸铁的溶解度极小,所以除直接用铁盐处理[3][4][5][6][7][8][9][10]外,也可在处理含砷废水时,先进行氧化处理,使废水中的三价砷先氧化成五价砷,使沉淀或混凝沉降法的效果更好。由于空气对三价砷的氧化速度很慢,所以常用氧化剂进行氧化,常用的氧化剂有氯,臭氧,过氧化氢,漂白粉,次氯酸钠[11][12][13]或高锰酸钾,也可以在亚硫酸钠存在下进行光催化氧化[14][15]。如在活性炭存在下也可以进行空气催化氧化,再与镁,铁,钙或锰等盐作用,脱砷能力可以提高10~30倍[16]。结合铁盐处理,出水中的砷含量可以降至0.05~0.1mg/L[17]。铁盐法可以用在饮用水的净化

云铜高砷烟尘综合利用技术 铜冶炼高砷复杂烟尘的治理及综合回收利用工艺研究及生产实践 云铜股份冶炼加工总厂张浩 一、概述 2002年5月云南铜业股份有限公司艾萨熔炼改造工程顺利完成并投产,当年底实现达产达标。艾萨炉熔炼工艺,脱杂能力非常强,随铜精矿带入流程的各种杂质元素在熔炼过程中绝大部分进入烟尘或渣相。艾萨熔炼过程中所产出的烟尘主要以挥发元素铅、砷、铋、镉为主,且铜含量非常低,约为2%~4%,而且烟尘率非常低,减少有害元素在流程中的循环和积累创造了有利条件。 云铜年均产烟尘(艾萨尘、转炉尘、电炉尘)8400吨,该烟尘砷含量非常高,有时甚至达到12%以上,艾萨炉、转炉混合烟尘的平均成分如表1: 表1 艾萨炉、转炉混合烟尘的组成(%) ωCu ωPb ωAs ωZn ωBi ωCd ωSn ωAg 3.06 26.87 8.35 11.65 2.16 1.05 1.89 300g/t 如此高砷含量的烟尘,采用一般的工艺技术进行处理很难解决砷污染问题。云铜经 公司多年的艾萨炉高砷烟尘治理的难题。 二、新工艺的特点

该工艺有效地解决了云铜高砷烟尘综合回收和环保治理的难题,与一般的烟尘处理工艺相比,新工艺对As污染的治理更为彻底。在常规的烟尘处理流程中,As大都以生成铁砷渣的方式脱除,As在渣中主要以FeAsO4、FeAsO3、Ca3(AsO4)2、Ca3(AsO3)2等形式存在。由于砷的这种形态在水中具有较大的可溶性,因而铁砷渣仍属于有害渣,如处理不当则可能造成As的二次污染。在新的工艺中,通过沉砷处理,烟尘中的砷最终以产品As2O3的形式开路,彻底解决了烟尘中As的污染问题。新工艺中的沉砷技术属于云铜独有的技术,与传统的脱砷技术相比,成本较低,安全、环保效益好。 另外,新工艺中,铜的回收采用电积的方式代替传统的铁屑置换方法。采用自有复杂溶液脱铜技术进行处理,一方面,可获得99%以上品位的紫杂铜,产品附加值相对较

含砷废水处理研究进展 各位读友大家好,此文档由网络收集而来,欢迎您下载,谢谢 摘要:含砷废水的传统处理方法,如物理法和化学法的不足之处在于费用高,二次污染大,工程化程度小。微生物法在含砷废水处理方面的研究取得了显著进展,研究成果已投入工程应用。本文认为活性污泥法对含砷废水的处理有着广阔的应用前景。 随着冶金和化工等行业发展以及贫矿的开发,砷伴随主要元素被开发出来,进入废水中的砷数量相当大[1]。据1995年中国环境状况公报报道,95年砷排放量达到1084吨,比94年增长%,1996年中国环境状况公报报道,96年砷排放量达到1132吨,比95年增长%。含砷废水有酸性和碱性,当中一般也含有其它重金属离子。砷与铅等共同作用会使废水的毒性更大,国内外都曾发现废水中

砷的中毒事件[2]。 含砷废水中砷的存在形态受pH的影响很大,在中性条件下,可溶砷的数量达到最大,随着pH的升高或降低其溶解的数量都将降低。pH为时,溶液中砷主要以无机砷的形态存在,当pH为时,有机砷为其主要存在形态[3]。但由于含砷废水的来源并不单一,其成分也是复杂多变的。 含砷废水的处理在六十年代就已得到世人的关注。如能回收利用则不仅可解决了砷对环境的污染问题,而且经济效益显著,节约资源。目前,比较系统的处理方法有化学沉淀法、物理法以及新兴的、最具发展前途的微生物法。 本文通过对含砷废水的传统处理方法如物化法和化学法进行系统论述,找出其存在的问题,详细考察微生物法处理含砷废水的研究进展,旨在为进一步发展活性污泥法处理含砷废水的处理技术提供重要的参考依据。 1化学法处理含砷废水处理含砷废

水,目前国内外主要有中和沉淀法、絮凝沉淀法、铁氧体法、硫化物沉淀法等,适用于高浓度含砷废水,生成的污泥易造成二次污染。在化学法方面的研究已经比较成熟,很多人曾在这方面做了深入的研究。 中和沉淀法作为工程上应用较广的一种方法,很多人在这方面作了深入的研究,机理主要是往废水中添加碱(一般是氢氧化钙)提高其pH,这时可生成亚砷酸钙、砷酸钙和氟化钙沉淀。这种方法能除去大部分砷和氟,且方法简单,但泥渣沉淀缓慢,难以将废水净化到符合排放标准[4]。 絮凝共沉淀法,这是目前处理含砷废水用得最多的方法。它是借助加入(或废水中原有)Fe3+、Fe2+、Al3+和Mg2+等离子,并用碱(一般是氢氧化钙)调到适当pH,使其形成氢氧化物胶体吸附并与废水中的砷反应,生成难溶盐沉淀而将其除去。其具体方法有,石灰-铝盐法、石灰-高铁法、石灰-亚铁法等[4]。

含砷固体废弃物处置项目可行性研究报告 (此文档为Word格式、下载后您可任意修改编辑!)

目录 第一章总论 (4) 第二章项目提出及建设必要性 (6) 第三章厂址位置及建设条件 (15) 第四章企业含砷污泥产生现状 (20) 第五章...工程规模... . (23) 第六章工艺方案选择 (24) 第七章废渣处置工艺设置 (29) 第八章配套管网设置 (30) 第九章工程总平面布置.......................................... . (33) 第十章节水,节能............................ ........... . (38) 第十一章环境影响评价 (41) 第十二章劳动安全卫生与消防 (44) 第十三章组织机构与人力资源 (49) 第十四章项目管理及实施进度计划.................................... (51) 第十五章工程投资估算............................ ........... (53) 第十六章财务评价........................... ..... ............ . (56) 第十七章环境及社会效益分析............................ (62)

第一章总论 1.1项目名称与承办单位 1.1.1项目名称 50000t/年含砷固体废弃物回收利用项目 1.1.2项目承办单位、法人代表 项目承办单位:山东省某市某环保科技有限公司 法人代表:xx 1.1.3建设地点 xx市xx新下陆街256号大冶有色金属有限公司 1.1.4可行性研究报告编制单位 编制单位:xx投资咨询有限公司 资格证书编号:xxx 1.2研究工作的依据、内容及范围 1.2.1研究依据 1、关于编制《大冶有色金属公司废渣处理项目可行性研究报告》的委托合同; 2、《国务院关于落实科学发展观加强环境保护的决定》(国发

含砷固体废物的处理现状与展望 更新时间:1-26 15:29 我国砷矿资源丰富,探明储量为世界总储量的70%,其中广西、云南、湖南三省储量分别占全国总储量的41.5%,15.5%和8.8%,合计占全国总储量的2/3。 砷在农业、电子、医药、冶金、化工等领域具有特殊用途,可用于制取杀虫剂、木材防腐剂、玻璃澄清脱色剂等。随着科技的发展,砷的市场需求不断增加,目前全世界砷的年产量(以As2O3计)约5万t。 在砷的冶炼及其化合物的生产使用过程中,大量的砷化物被引入环境,污染水源,危害人体健康,因此人们对砷毒危害已给予了极大关注。我国《工业企业卫生标准》规定:地面水中砷最高允许质量浓度为0.04 mg/L,居民区大气中砷化物(按砷计)日平均最高允许质量浓度为0.003mg/m3。工业“三废”排放试行标准规定:砷及其无机化合物最高允许质量浓度为0.5 mg/L。采用现代废水处理技术,含砷废水可以较易实现达标排放,然而,冶炼过程产生的固体含砷废物以及处理废水、废酸产生的含砷沉渣等对环境的污染和危害目前还没有得到彻底根治,大量有价金属没有得到充分利用,含砷废物的排放现状与环保部门的要求仍相距甚远。长期以来含砷废物大多采用囤积贮存的方法处理,随着高浓度含砷废物越积越多,对其无害化处理成为亟待解决的问题。 1 含砷固体废物的来源 含砷废渣主要来自冶炼废渣、处理含砷废水和废酸的沉渣、电子工业的含砷废物以及电解过程中产生的含砷阳极泥等。冶炼炉渣(尤其是锑冶炼过程中产生的砷碱渣)中砷含量较高、污染较严重。从整个有色冶金系统来看,进入冶炼厂的砷,除一部分直接回收成产品白砷(如从高砷烟灰中直接提取白砷)外,其它的含砷中间产物最终几乎都进入到含砷废渣中。 2 含砷固体废物的稳定性评价 通过浸出实验来检测有害化合物的稳定性已经成为一种习惯做法,目前各国大都采用美国环保局的“毒性特征程序实验”(TCLP实验)来检测。该实验将有害固体废物与pH=5的醋酸缓冲溶液按10:1的液固体积质量比混合,在搅拌强度为30r/min的条件下反应20h,液固分离后,分析浸出液中有害元素的浓度。当含砷固体物料通过TCLP实验后浸出液中砷含量高于5mg/L时,该含砷废弃物必须加以处理而不能直接排放。 TCLP实验是在特定条件下的短期实验方法,无法从根本上评价有害物料的长期稳定性。

含砷废水处理技术 1 化学法处理含砷废水 处理含砷废水,目前国内外主要有中和沉淀法、絮凝沉淀法、铁氧体法、硫化物沉淀法等,适用于高浓度含砷废水,生成的污泥易造成二次污染。在化学法方面的研究已经比较成熟,很多人曾在这方面做了深入的研究。 中和沉淀法作为工程上应用较广的一种方法,很多人在这方面作了深入的研究,机理主要是往废水中添加碱(一般是氢氧化钙)提高其pH,这时可生成亚砷酸钙、砷酸钙和氟化钙沉淀。这种方法能除去大部分砷和氟,且方法简单,但泥渣沉淀缓慢,难以将废水净化到符合排放标准[4]。 絮凝共沉淀法,这是目前处理含砷废水用得最多的方法。它是借助加入(或废水中原有)Fe3+、Fe2+、Al3+和Mg2+等离子,并用碱(一般是氢氧化钙)调到适当pH,使其形成氢氧化物胶体吸附并与废水中的砷反应,生成难溶盐沉淀而将其除去。其具体方法有,石灰-铝盐法、石灰-高铁法、石灰-亚铁法等[4]。 铁氧体法,在国外,自70年代起已有较多报道,工艺过程是在含砷废水中加入一定数量的硫酸亚铁,然后加碱调pH至8.5-9.0,反应温度60-70℃,鼓风氧化20-30分钟,可生成咖啡色的磁性铁氧体渣[5]。Nakazawa Hiroshi 等研究指出[6],在热的含砷废水中加铁盐(FeSO4或Fe2(SO4)3),在一定pH下,恒温加热1 h。用这种沉淀法比普通沉淀法效果更好。特别是利用磁铁矿中Fe3+盐处理废水中As(III)、As(V),在温度90℃,不仅效果很好,而且所需要的Fe3+浓度也降到小于0.05mg/L。赵宗升曾[7]从化学热力学和铁砷沉淀物的红外光谱两个方面探讨了氧化铁砷体系沉淀除砷的机理,发现在低pH值条件下,废水中的砷酸根离子与铁离子形成溶解积很小的FeAsO4,并与过量的铁离子形成的FeOOH羟基氧化铁生成吸附沉淀物,使砷得到去除。 马伟等报道[8],采用硫化法与磁场协同处理含砷废水,提高了硫化渣的絮凝沉降速度和过滤速度,并提高了硫化剂的利用率。研究发现经磁场处理后,溶液的电导率增加,电势降低,磁化处理使水的结构发生了变化,改变了水的渗透效果。国外曾[9]有人提出在高度厌氧的条件下,在硫化物沉淀剂的作用下生成难溶、稳定的硫化砷,从而除去砷。 化学沉淀法作为含砷废水的一种主要处理方法,工程化比较普遍,但并不是采用单一的处理方式,而是几种处理方式的综合处理,如钙盐与铁盐相结合,铁盐与铝盐相结合等等。这种综合处理能提高砷的去除率。但由于化学法普遍要加入大量的化学药剂,并成为沉淀物的形式沉淀出来。这就决定了化学法处理后会存在大量的二次污染,如大量废渣的产生,而这些废渣的处理目前尚无较好的处理处置方法,所以对其在工程上的应用和以后的可持续发展都存在巨大的负面作用。 2 物化法处理含砷废水 物化法一般都是采用离子交换、吸附、萃取、反渗透等方法除去废液中的砷。物化法大都是些近年来发展起来的较新方法,实用的尚不多见,但是有众多学者在这方面做了深入的研究,并取得了显著的成果。 陈红等曾[10]利用MnO2对含As(III)废水进行了吸附实验,结果表明,MnO2对As(III)有着较强的吸附能力,其饱和吸附量为44.06mg/g(δ-MnO2)和17.9 mg/g(ε-MnO2),阴离子的存在使MnO2吸附量有所下降,一些阳离子(如Ga3+、In3+)可增加其吸附量,吸附后的MnO2经解吸后可重复使用。

'I1消研巾炳训究和限公山 CHINA CONSUMERS ASSOCIATION EXAMINE CQ“LTD? 红星集团公司3-5年人力资源规划方案 一、红星集团公司人力资源现状盘点 截止至2004年9月30日,公司有在职员工1378人。 1、员工年龄结构 20-25岁的员工92人;26-30岁的员工320人;31-35岁的员工377人;36-40岁的员工197人;41-45 岁的员工164人;46-50岁的员工91人;51-55岁的员工127人;56-60的员工10人。 、员工学历结构小学学历的85人;初中学历的242人;高中(含职高)学历的158人;技校学历的367人;中专(含 中师)学历的160人;大专学历的242人;大学学历的79人。 3、员工职位分类情况 高层领导者7人;中层管理者合计53人;应用技术类78人;专业支持类58人;行政服务类165人; 研发类5人;资源调剂族11人;销售类2人;市场类2人;销售服务类5人;生产支持族106人;技术工330人;操作工546人;尚在实习期,未确定职位的11人。

、员工职称结构 至2004年9月共有各类专业技术人员454人,其中高级职称的4人;中级职称的123人;初级职称的327人。

、生产分厂职位统计 公司六大生产分厂共有员工797人;占全公司员工总数的57.8%;各生产厂职位构成情况及人数统计如下。

6、生产分厂员工年龄结构统计表 、各生产分厂员工学历构成情况统计表

& 2001年-2004年9月公司离职人员(解除劳动合同人员)信息汇总。 表六()年红星集团公司离职人员信息汇总表(人) 表六(2)2002年红星集团公司离职人员信息汇总表(239人)

龙源期刊网 https://www.doczj.com/doc/446015814.html, 含砷废渣的资源化利用技术探讨 作者:王彦婳 来源:《中国科技博览》2017年第13期 [摘要]近年来,含砷废渣的资源化利用问题得到了业内的广泛关注,研究其相关课题有着重要意义。本文首先对相关内容做了概述,分析了含砷废渣的来源及危害,并结合相关实践经验,分别从火法焙烧等多个角度与方面,就含砷废渣的资源化利用技术展开了研究,阐述了个人对此的几点看法与认识,望有助于相关工作的实践。 [关键词]含砷废渣;资源化;利用技术;探讨 中图分类号:X705 文献标识码:A 文章编号:1009-914X(2017)13-0032-01 1 前言 作为一项实际要求较高的实践性工作,含砷废渣的资源化利用有着其自身的特殊性。该项课题的研究,将会更好地提升对含砷废渣资源化利用技术的分析与掌控力度,从而通过合理化的措施与途径,进一步优化该项工作的最终整体效果。 2 含砷废渣的来源及危害 砷广泛存在于自然界,被世界卫生组织列为环境污染的首位。含砷废渣主要来源于冶炼废渣(如砷碱渣、含砷烟灰)、含砷尾矿、处理含砷废水和废酸的沉渣、电子工业的含砷废弃物以及电解过程中产生的含砷阳极泥等。从整个有色冶金系统的角度来看,进入冶炼厂的砷,除一部分直接回收成白砷(三氧化二砷)产品外,70 %的砷弃留于尾矿中,其它的含砷中间产物最终几乎都进入到含砷废渣中。长期以来,含砷废渣大多采用囤积贮存的方法处置,易形成二次污染,已经构成了我国有色金属冶金企业最主要的环境污染源,对企业周围环境造成了严重的污染。含砷废渣污染的矿区会使人体慢性砷中毒、造成皮肤损坏、肝脾肿大,甚至引起恶性肿瘤。 3 含砷废渣的资源化利用技术分析 3.1 火法焙烧 传统的火法焙烧工艺主要是利用氧化砷低沸点的性质,将高砷废渣经过氧化焙烧制取粗白砷,或者将粗白砷进行还原精炼以制取纯度较高的单质砷。目前比较成功的火法冶炼砷的方法主要有吹碱氧化法、砷酸盐法、硫化法、碱性精炼法。 含砷废渣在600-850 ℃下氧化焙烧可使其中40%-70%的砷以AsS、As4O6 挥发,加入催化剂如硫化剂(黄铁矿)可挥发90%-95%的砷。具体反应方程式如下:

云南典型含砷废物来源特性及相关处理技术应用评价 王金华1*杨雪2姬成岗1 (1.云南省环境科学研究院2.云南省固体废物管理中心云南昆明650034) 摘要:在分析了云南典型含砷废物来源、成分、属性及其稳定性的基础上,介绍了云南主要应用的含砷废物处理技术特点并进行了评价,提出了降低含砷废物对环境污染隐患的对策。 关键词:含砷废物;来源;处理技术 含砷废物在云南省内主要来源于有色金属冶炼、化工等行业,而云南省是我国重要的冶炼及化工生产大省,含砷废物的产生量较大。有色金属冶炼行业产生的有价含砷废物通过高温脱砷后回收其有价元素,能耗大、成本高;无价含砷废物一直没有找到经济有效的处置途径。目前已产生的含砷废物大多堆存在厂区内部,加之贮存条件限制,含砷废物潜在污染隐患较为突出。含砷废物对环境造成的砷污染属于持久性污染,通过自然降解很难消除,特别是对水体和土壤的砷污染,最终可以通过食物链或地表水、地下水进入人体而危害人类健康。含砷废物所产生的严重危害正日趋突现,因此对云南省典型含砷废物来源特性及相关处理技术应用进行评价十分必要。 1 云南含砷废物的来源及特性分析 1.1 含砷废物的来源 在金属硫化矿中常常伴生有砷,常见的含砷矿物有雄黄(As2S2)、毒砂(FeAsS)、雌黄(As2S3)、斜方砷铁矿(FeAs2)、辉砷钴矿(CoAsS)、硫砷铜矿(Cu3AsS4)、辉砷镍矿(NiAsS)等。我国砷矿资源丰富,探明储量为世界总储量的70%,其中云南省储量占全国总储量的15.5%[1]。云南省的含砷废物主要来自有色金属冶炼烟尘,冶炼废渣,处理含砷废水和废酸的污泥等,其中冶炼烟尘、废渣中含砷较高。从整个有色冶金系统来看,进入系统的砷,除一部分直接回收成产品白砷即As2O3外,其它的砷绝大部分都进入到含砷废物中。 云南省内几个主要的铅、锌、铜、锡冶炼企业砷的主要开路均为含砷废物,主要包括硫化砷渣、鼓风炉烟尘、砷锑烟尘、反射炉烟尘和酸泥等;化工企业的含砷污泥和酸泥等。根据调研典型企业的砷相关数据统计,典型企业砷总量的98%以上来源于原矿,总砷量约8000t/a,并结合云南省铅、锌、铜、锡主要金属生产情况和化工行业硫酸生产情况,推算得出全省砷的总量不低于3万t/a。 1.2 云南典型含砷废物成分 云南省的含砷废物因有色冶炼行业冶炼工艺的不同、原矿成分差异,含砷废物中主要有 *作者简介:王金华1982年生,男,硕士研究生,主要从事危险废物处置技术研究工作。E-mail:78327152@ qq. com;中央重金属污染防治专项资金补助项目:《重金属类危险废物锍化技术研发及中试平台建设》(云环发〔2014〕80号)。

X集团公司2018年度人力资源规划时间在向前推移,公司在向前发展,人力资源工作也在不断进步。人力资源工作之所以在不断进步,一方面是因为社会和企业认识到了它的重要性,使其由原来的操作层过渡到执行层,再由执行层过渡到现在的战略层,从而加大了在人、财、物方面的投入;另一方面是因为关于人力资源管理的理论研究取得了重大进展,使得人力资源管理工作有了理论的指导;最后是因为X集团公司人力资源管理者的不断努力。但是,我们不得不承认,X集团公司的人力资源管理还很薄弱,需要我们现在以及将来的人力资源管理工作者将此项工作进行下去,使得人力资源真正转化为人力资本,为企业发展提供最强有力的支持! 回顾2018年,我们认识到了工作中存在的不足,结合发展现状和今后趋势,人力资源部拟定从以下几个方面来开展2018年度的工作: 一、基础性人事工作 (一)进行工作分析,重新拟定岗位说明书 目的: 1.可以清楚了解公司各部门各岗位的任职资格、工作内容,从而使公司各部门的工作流程设计更加精确、工作分配更加合理、工作衔接更加顺畅; 2.有助于公司了解各部门、各职位全面的工作要素,适时调整公司及部门组织架构,进行扩、缩编制; 3.通过工作分析可以对每个岗位的工作量、贡献值、责任程度等方面进行综合考量,以便为制定科学合理的薪酬体系提供良好的基础; 4.工作分析还可以给人力资源配置、招聘、员工培训考核提供参 考依据;

(2) 具体实施方案: 1.2018年1月底前由人力资源部制作出岗位说明书的框架结构,并须保证此框架能反映全面情况; 2.2018年2月底前,人力资源部依据公司组织架构及岗位说明书框架结构中须填写的内容,逐一找员工本人谈话,并制作出粗略的岗位说明书,分部门交各部门负责人提出修改意见; 3.2018年3月中旬前人力资源部从各部门将修改后的岗位说明书收集上来,打印装订成册后呈报总经理审阅后备案,作为公司人力资源管理的基础性资料; (3)注意事项: 1.岗位分析作为战略性人力资源管理的基础性工作,在信息搜集过程中要力求资料详实准确。因此,人力资源需要公司各部门和每一位员工的通力配合,以达到预期效果; 2.最后定稿的岗位说明书须按部门分类,并对应着发放给部门一份; 劳动关系管理 (1)目标概述: 1.协调处理好劳资双方关系,合理控制企业人员流动比率,是人力资源部门的基础性工作之一。在以往的人事工作中,此项工作一直未纳入目标,也未进行规范性的操作。人力资源部将在2018年度把此工作作为考核本部门工作是否达标的任务之一; 2.人员流动控制年度目标:计时员工月均流动率争取控制在10%以内,保证不超过15%;计件员工月均流动率争取控制在5%内,保证不超过10%; 3.劳资关系的协调处理目标:完善公司合同体系,包括:《劳动合同》《保密合同》《培训协议》等;熟悉劳动法规,尽可能避免劳资关系纠纷;树立良好的企业形象; (2)具体实施方案:

50000t/a含砷固体废弃物处置项目可行性研究报告 编制单位:上海环境科学研究院 山东诸城市九鼎环保科技有限公司编制日期: 2011年9 月

50000t/a含砷固体废弃物处置项目可行性研究报告 编制单位:上海环境科学研究院 山东诸城市九鼎环保科技有限公司 编制日期:二零一一年九月

参加编制人员 参加编制人员情况:

目录 第一章总论 (4) 第二章项目提出及建设必要性 (6) 第三章厂址位置及建设条件 (15) 第四章企业含砷污泥产生现状 (20) 第五章...工程规模... . (23) 第六章工艺方案选择 (24) 第七章废渣处置工艺设置 (29) 第八章配套管网设置 (30) 第九章工程总平面布置.......................................... . (33) 第十章节水,节能............................ ........... . (38) 第十一章环境影响评价 (41) 第十二章劳动安全卫生与消防 (44) 第十三章组织机构与人力资源 (49) 第十四章项目管理及实施进度计划.................................... (51) 第十五章工程投资估算............................ ........... (53) 第十六章财务评价........................... ..... ............ . (56) 第十七章环境及社会效益分析............................ (62)

人力资源规划名词解释[50某集团公司2020年度 人力资源规划] X集团公司2006年度人力资源规划时间在向前推移,公司在向 前发展,人力资源工作也在不断进步。人力资源工作之所以在不断 进步,一方面是因为社会和企业认识到了它的重要性,使其由原来 的操作层过渡到执行层,再由执行层过渡到现在的战略层,从而加 大了在人、财、物方面的投入;另一方面是因为关于人力资源管理 的理论研究取得了重大进展,使得人力资源管理工作有了理论的指导;最后是因为X集团公司人力资源管理者的不断努力。但是,我 们不得不承认,X集团公司的人力资源管理还很薄弱,需要我们现 在以及将来的人力资源管理工作者将此项工作进行下去,使得人力 资源真正转化为人力资本,为企业发展提供最强有力的支持!回顾2006年,我们认识到了工作中存在的不足,结合发展现状和今后趋势,人力资源部拟定从以下几个方面来开展2006年度的工作:一、基础性人事工作(一)进行工作分析,重新拟定岗位说明书目的:1.可以清楚了解公司各部门各岗位的任职资格、工作内容,从而使公 司各部门的工作流程设计更加精确、工作分配更加合理、工作衔接 更加顺畅;2.有助于公司了解各部门、各职位全面的工作要素,适 时调整公司及部门组织架构,进行扩、缩编制;3.通过工作分析可 以对每个岗位的工作量、贡献值、责任程度等方面进行综合考量, 以便为制定科学合理的薪酬体系提供良好的基础;4.工作分析还可 以给人力资源配置、招聘、员工培训考核提供参考依据;(2)具体实施方案:1.2006年1月底前由人力资源部制作出岗位说明书的框架结构,并须保证此框架能反映全面情况;2.2006年2月底前,人力资源部依据公司组织架构及岗位说明书框架结构中须填写的内容, 逐一找员工本人谈话,并制作出粗略的岗位说明书,分部门交各部 门负责人提出修改意见;3.2006年3月中旬前人力资源部从各部门将修改后的岗位说明书收集上来,打印装订成册后呈报总经理审阅 后备案,作为公司人力资源管理的基础性资料;(3)注意事项:1.岗位分析作为战略性人力资源管理的基础性工作,在信息搜集过程

含砷废物处理资料 1.概述 我国砷矿资源丰富,探明储量为世界总储量的70%,其中广西、云南、湖南三省储量分别占全国总储量的41.5%,15.5%和8.8%,合计占全国总储量的2/3。 砷在农业、电子、医药、冶金、化工等领域具有特殊用途,可用于制取杀虫剂、木材防腐剂、玻璃澄清脱色剂等。随着科技的发展,砷的市场需求不断增加,目前全世界砷的年产量(以As2O3计)约5万t。 在砷的冶炼及其化合物的生产使用过程中,大量的砷化物被引入环境,污染水源,危害人体健康,因此人们对砷毒危害已给予了极大关注。我国《工业企业卫生标准》规定:地面水中砷最高允许质量浓度为0.04 mg/L,居民区大气中砷化物(按砷计)日平均最高允许质量浓度为0.003mg/m3。工业“三废”排放试行标准规定:砷及其无机化合物最高允许质量浓度为0.5 mg/L。采用现代废水处理技术,含砷废水可以较易实现达标排放,然而,冶炼过程产生的固体含砷废物以及处理废水、废酸产生的含砷沉渣等对环境的污染和危害目前还没有得到彻底根治,大量有价金属没有得到充分利用,含砷废物的排放现状与环保部门的要求仍相距甚远。长期以来含砷废物大多采用囤积贮存的方法处理,随着高浓度含砷废物越积越多,对其无害化处理成为亟待解决的问题。 2 含砷废弃物的处理技术 砷害问题早在20世纪70年代初便开始了研究。日本的有色金属90%依赖进口,其砷含量很高,故在除砷方面做了大量研究工作,形成了一套治理砷有害的有效方法。前苏联、瑞典及我国等一些国家蕴藏的有色金属矿含砷量较高,对砷污染的治理也研究较多。

目前国内外处理含砷废渣的方法可分为2种:一种是用氧化焙烧、还原焙烧和真空焙烧等火法进行处理,砷直接以白砷形式回收;另一种是采用酸浸、碱浸或盐浸等湿法流程,先把砷从渣中分离出来。然后再进一步采用硫化法处理或进行其它无害化处理。湿法脱砷包括物理脱砷法和化学沉淀法,化学沉淀法又可分为硫化沉淀法、钙盐沉淀法、铁盐沉淀法等。目前化学沉淀法的脱砷工艺使用最为普遍,脱砷效果也最好,近年来湿法处理受到研究者更多的关注。 2.1.沉淀及混凝沉降法 砷的主要处理方法有硫化物沉淀法, 或与多价重金属如三价铁等络合并与金属氢氧化物进行共沉定。第二种方法是水处理技术中常采用的传统混凝沉降法。此外也可采用活性炭和矾土吸附或离子交换。 2.1.1 铁盐法 铁盐法是处理含砷废水主要方法,由于砷(V)酸铁的溶解度极小,所以除直接用铁盐处理外,也可在处理含砷废水时,先进行氧化处理,使废水中的三价砷先氧化成五价砷,使沉淀或混凝沉降法的效果更好。由于空气对三价砷的氧化速度很慢,所以常用氧化剂进行氧化,常用的氧化剂有氯,臭氧,过氧化氢,漂白粉,次氯酸钠或高锰酸钾,也可以在亚硫酸钠存在下进行光催化氧化。如在活性炭存在下也可以进行空气催化氧化,再与镁,铁,钙或锰等盐作用,脱砷能力可以提高10~30倍。结合铁盐处理,出水中的砷含量可以降至0.05~0.1mg/L。铁盐法可以用在饮用水的净化中去。 废水中的砷可以用石灰乳、铁盐沉淀、中和,再用PTFE膜过滤,废水中的 99.7%,克服了传统的含砷废水处理工艺投资高,占地大,运行成本高,处理后水质不稳定的弱点,滤清液无色,清澈,透明,可以达标排放或降级回用。 用硫酸铁或其它三价铁盐可以有效地去除废水中的砷化合物。当初始浓度为0.31~0.35毫克/升时, 用硫酸铁处理, 砷的去除率可达 91~94%, 如再经双层滤料过滤, 去除率还可增加 5~7%, 总去除率可达 98~99%, 出水砷含量可降至 0.003~0.006毫克/升。在用硫酸铁作为凝聚剂时, 当用量在 500毫克/

有色冶金含砷烟尘的治理 摘要:矿冶活动,是人类向环境排放砷的最大来源。有色冶炼过程中,含砷气体和液体的量较少,含砷烟尘是固态砷的主要排放形态。本文阐述了有色冶金含砷烟尘减量化处理的主要模式,并探讨了有色冶金含砷烟尘的资源化处理。 关键词:砷有色冶金烟尘治理 有色冶金砷的来源 砷是一种普遍存在的元素,其在地壳中的丰度位于所有元素的第20位,约为1.5-3mg/kg。自然界中存在超过200种含砷矿物。砷常伴生于有色金属矿中,并随精矿进入有色冶炼厂。矿冶活动是人类向环境中排放砷的最大来源。尽管通过选矿可使大部分的砷留在尾矿中,但每年仍有大量的砷(超过50000t/a)随精矿进入冶炼厂,并以气、液和固三种物理形态被排放到环境中。有色冶炼过程中,含砷气体和含砷液体的量较少,由于砷及其化合物具有较强的挥发性,含砷烟尘是固态砷的主要排放形态。 这些含砷烟尘不仅给企业造成了严重的压力,而且造成了企业周边环境的严重污染。目前,我国对砷的卫生标准做出规定:居民区大气中砷的日平均最高容许浓度为0.003mg/m3,饮用水中砷的最高容许浓度为0.05mg/L(以As2O3计),工业废水中砷的最高容许排放浓度为0.5mg/L。如果饮用水、空气、食物中的含砷量超标,就有可能引发砷中毒。2004年12月15日,世界卫生组织公布,全球至少有5000多万人口正面临着地方性砷中毒的威胁,其中,大多数为亚洲国家,而中国正是受砷中毒危害最为严重的国家之一。因此,迫切需要对有色冶金工业中产生的含砷烟尘进行综合治理或者综合回收,使其达标排放或综合利用。 有色冶金含砷烟尘的减量化处理 当前,有色冶金含砷烟尘的处理方法主要有2类:火法处理和湿法处理。 火法处理,典型工艺是火化挥发法,基本原理是利用砷及其化合物具有较强挥发性的特点,通过高温焙烧,使得烟尘中的砷氧化成三氧化二砷(俗称白砒)进行回收。根据实践经验,有效脱砷的根本途径,是冶炼前降低矿石的含砷量。如,在熔炼锡精矿时,对含砷大于1%的锡精矿必须在冶炼前将砷脱除。国内的生产装备水平,火法处理回收的白砷,品位不高。如柳州冶炼厂采用蒸馏炉挥发法生产白砷,杂质含量较高,As2O3一般在90%~95%。同时,挥发后的矿渣含砷高达10%,砷回收率不高,需要进行二次焙烧。总体来看,火化挥发法的缺点是砷的挥发率不高,高品质的一级和二级白砷产品仅占白砷产品总量的32.63%~57.38%。同时,高温焙烧,生产环境比较恶劣,矿渣的砷含量仍保持一定水平,容易污染环境。