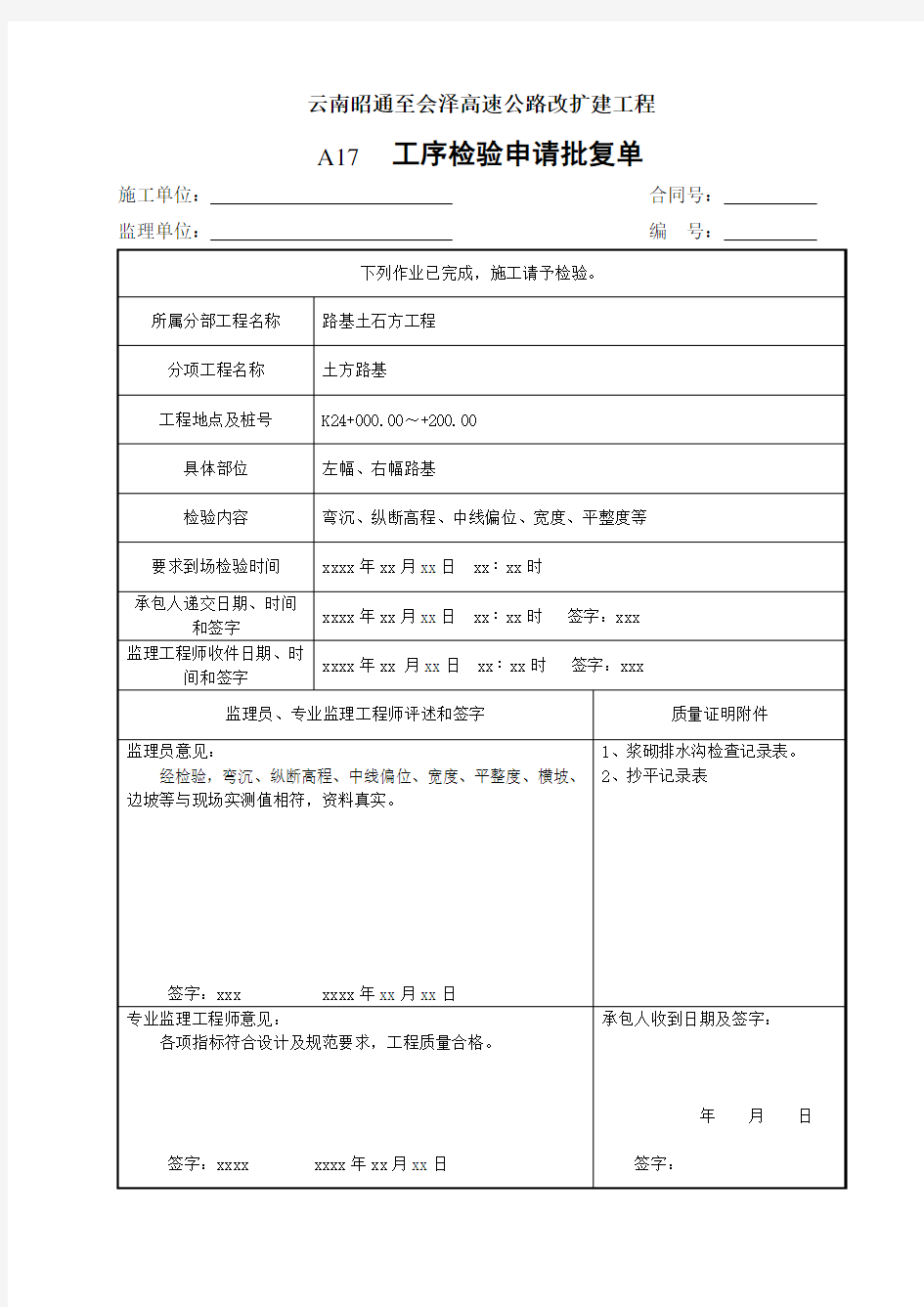

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A17工序检验申请批复单

施工单位:合同号:监理单位:编号:

A18分项工程中间交工申请单

施工单位:合同号:监理单位:编号:

A19中间交工证书

施工单位:合同号:监理单位:编号:

A20分部工程质量检验评定表

分部工程名称:涵洞(子分部1) 所属单位工程:路基工程

所属建设项目:云南昭通至会泽高速公路改扩建工工程部位:(桩号、墩台号、孔号)K0+482.46 施工单位:监理单位:

机械加工工序质量检验规程 目的:加强工序质量控制,提高一次交检合格率,及时发现质量问题,消除产生质量问题的因素。范围:适用于本公司所有零件和工序。 本公司对工序质量的检验采用取操作员工自检,专职检验,成品入库抽检相结合的方法,填写检验记录。 一、冲压工序。 操作人员明确本工序零件技术要求,正确选择安装模具,调整模具间隙,设备行程,连续自检5件零件,符合技术要求后方能进行批量生产。并填写工序质量记录单,生产过程中要随时自查,专职检验人员对工序零件进行抽检,每次抽检不得少于5件,每班不得少于3次,并填写检验记录单。 二、车削工序 操作人员明确本工序零件技术要求,正确选择夹具,刀具,工装,量具,试生产零件应连续自检5件零件,符合技术要求后,方能进行批量加工,填写质量记录清单,生产过程中要随时自检,调整,保证产品质量,专职检验人员应根据零件图纸技术要求,对工序进行抽检,每次抽检不得少于5件每班抽检不得小于4次。 三、钻削工序 操作人员明确本工序零件加工技术要求,正确先择工装,钻头,掌握夹持定位方法,试生产零件应连续自检5件零件,符合零件后方能进行批量加工,并填写质量记录清单,生产过程中要随时进行自检,调整专职检验人员应根据图纸技术要求,对工序进行抽检,每次抽检不得少于5件每班抽检不得少于3次。 四、焊接工序 操作人员要熟悉本加工工序零件技术要求,正确选择调整工装,调节器整电流试生产零件应连续自检3件无误后,方能进行批量加工,自检结果填入质量记录清单。专职检验应对照图纸工序质量要进行抽检,每次抽检不得少于5件,每班不得少于3次,并填写质量记录清单。 五、抛光工序 操作人员要明确本工序零件加工要求,正确选择砂轮和加工方法,粗砂抛光后要自检确认达到技术要求后,才能进行批量加工并填写质量记录清单,发现质量问题应立即返回上道工序,专职检验应按图纸要求进行抽检,并填写质量记录清单,每次抽检不得少于5件,每班不得少于3次。 六、初装组 操作人员应明确本工序加工技术要求试装配后要填写质量记录清单对不合格零件要及时剔除定置放好,经专检人员确认记录后并及时返回所属工序,不合格零件不能装配。由专职检验员全检并填写一次交检合格率记录。 七、总装组 操作人员应明确本工序技术要求,试装配后要填写质量记录清单对不合格零件要及时修复或剔除,定置放好经专检人员确认,填写记录及时返回所属工序,经专检人员全检后填写一次交检合格率记录,总装组检验人员对所装配的产品原则上不超过24小时。

各工序质量检验标准(初稿) 制订单位 质量管理处 发行日期 2010年09月25日 生效日期 各工序质量检验标准(初稿)目的

为了提高公司产品的质量,确保我公司产品的使用性能和实用性。 把一切不合格的可能性控制在公司内部解决好。 范围 适用于公司生产部各班组 一:开料班质量检验标准: 1、所有开出的料都必须符合图纸要求的技术尺寸,误差控制在图纸要求的 尺寸范围。 2、所有经等离子、氧乙炔切割的材料都必须彻底清渣干净,切割面必须要 保证平、齐、光顺。 3、对原材料存在质量问题的材料应停止开料并及时向上级部门汇报。 4、所有材料经班长质检后报质检人员检验后方可入库。 5、所在折弯、卷板、剪板尺寸要符合图纸要求。 6、必须合理利用材料,对浪费材料的行为将视情节给予相应处罚。 二:配件班质量检验标准; 1、所有焊接的配件必须把焊渣、焊瘤清理干净。表面焊缝不得有咬边、 未焊透、未焊满、裂纹、气孔、假焊、夹渣现象。焊缝表面要饱满。 2、所有焊接件表面要平齐,外观不得有明显的歪斜。 3、所有机加工配件必须符合图纸要求。 4、所有产品经班长检验后交质检检验合格后方可入库。

五:外观焊质量检验标准: 1、外观焊要按图纸施工,焊缝必须光滑平整,不允许有焊瘤、未焊透、假 焊,焊缝要有足够的厚度(具体见焊缝要求)。 2、中心筒必须按图纸要求保证同心度,误差控制在≤5 mm范围内。 3、滚道必须按要求焊接(该用电焊条焊接的必须用电焊焊接)焊接厚度和 宽度必须符合行业和国家标准。 4、减速机法兰必须用电焊条焊接,厚度和宽度必须符合行业和国家标准。 5、产品交质检时必须清干净焊渣和飞溅物。 六:前后座质量检验标准: 1、前后座的所有焊缝必须采取平焊或平角焊,不允许采取由上至下的焊接 方法焊接。 2、所有焊缝必须符合国家相关标准。所有焊缝不得有咬边、未焊透、未焊 满、裂纹、气孔、夹渣现象。焊缝表面要饱满。 3、操纵器的安装必须灵活、轻松、易于操作、有足够的行程。 4、所有球头连接必须用螺帽上紧,防止松动,该用弹垫和防松螺母的必须 按要求加装。 5、黄油嘴按要求加注黄油。 6、产品交质检时必须清干净焊渣和飞溅物。 七:上装的质量检验标准: 1、装配尺寸必须符合图纸要求,确保产品尺寸。

湖南科技大学机械加工工艺过程卡片产品型号零件图号 产品名称变速箱零件名称变速箱下盖共 3 页第 1 页材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186 每毛坯件数 1 每台件数 1 备注 工序号工序名称工序内容车 间 工 段 设备工艺装备 工时 准终单件 01 铸造金属型铸造毛坯 02 回火热处理 03 探伤检验 04 表面喷丸处理 10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 面铣刀、游标卡尺20 粗铣以箱体结合面为基准,粗铣顶面X7010面铣刀、游标卡尺 30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ12H8组合钻床麻花钻、铰刀、卡尺、塞 规 40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床面铣刀、游标卡尺50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床面铣刀、游标卡尺60 半精铣以顶面为基准,半精铣箱体结合面X7010 面铣刀、游标卡尺70 半精铣以结合面为基准两销定位,半精铣前后端面至图纸要求组合铣床面铣刀、游标卡尺80 半精铣以结合面为基准两销定位,半精铣右端面至图纸要求组合铣床面铣刀、游标卡尺90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 面铣刀、游标卡尺100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 立铣刀、游标卡尺110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010 面铣刀、游标卡尺 120 钻顶面孔 以结合面为基准,用心轴穿过φ110,钻14-φ18组装孔;钻顶 面螺纹孔4-M12-6H;钻两肋板中间凸台M20×1.5螺纹孔 组合钻床麻花钻、卡尺、塞规 设计(日校对(日期)审核(日标准化(日会签(日 1 / 26

. . . 资料. .

. . . 资料. .

机械加工工序卡片 机械加工工序卡片产品型号零(部)件图号 产品名称输油泵壳体零(部)件名称输油泵壳体共 4 页第 1 页 车间工序号工序名称材料牌号 35 钻HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 精密锻件 1 1 设备名称型号同时加工件数 钻床Z518 1 夹具编号夹具名称切削液 000-1 专用夹具 工位器具编号工位器具名称 工序工时 准终单件 2.088 2.093 工步号工步内容工艺装备主轴转速 r/min 切削速度 m/min 进给量 mm/r 切削深度 mm 进给次数 工步工时 (min) 机动辅助 1 钻φ8孔Z518 1100 26.1 0.3 4 1 0.101 1.87 2 3 . . . 资料. .

机械加工工序卡片 机械加工工序卡片产品型号零(部)件图号 产品名称输油泵壳体零(部)件名称输油泵壳体共 4 页第 2 页 车间工序号工序名称材料牌号 35 钻HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 精密锻件 1 1 设备名称型号同时加工件数 钻床Z518 1 夹具编号夹具名称切削液 000-2 专用夹具 工位器具编号工位器具名称 工序工时 准终单件 2.088 2.093 工步号工步内容工艺装备主轴转速 r/min 切削速度 m/min 进给量 mm/r 切削深度 mm 进给次数 工步工时 (min) 机动辅助 1 钻φ8孔Z518 1100 26.1 0.3 4 1 0.101 1.87 . . . 资料. .

2 3 机械加工工序卡片 机械加工工序卡片产品型号零(部)件图号 产品名称输油泵壳体零(部)件名称输油泵壳体共 4 页第 3 页 车间工序号工序名称材料牌号 35 钻HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 精密锻件 1 1 设备名称型号同时加工件数 钻床Z518 1 夹具编号夹具名称切削液 000-3 专用夹具 工位器具编号工位器具名称 工序工时 准终单件 . . . 资料. .

目录 工序质量控制表实施规定 一、共用类交工技术文件格式 表H-101化学工业工程建设交工技术文件(封面)表H-102交工文件总目录 表H-103交工文件目录 表H-105中间交接证书 表H-106联动试车合格证书 表H-107工程交接证书 表H-110隐蔽工程记录 表H-111基础沉降测量记录 表H-112焊工登记表 表H-113焊接记录表 表H-114焊缝射线探伤报告 表H-115超声波探伤报告 表H-116渗透探伤报告 表H-117磁粉探伤报告 表H-118热处理报告 表H-119超声波测厚报告 表H-121金相检验报告

表H-125防腐蚀施工工序质量控制表 表H-127绝热施工工序质量控制表 二、机械类交工技术文件格式 表H-201机泵安装工序质量控制表 表H-202机组安装工序质量控制表 表H-203机组安装找正记录 表H-204大型机械灌浆前检查记录 表H-205机器拆检及且装间隙测量记录 表H-207机组对中记录 表H-208透平试运转报告 表H-209机器试运转报告 表H-210大型轴流风机安装工序质量控制表表H-211立式搅拌器安装工序质量控制表 表H-213输送机械安装工序质量控制表 表H-214起重机械安装工序质量控制表 表H-215容器、换热器安装工序质量控制表表H-216分段塔组对工序质量控制表 表H-217塔类安装工序质量控制表 表H-218塔盘安装记录 表H-219设备填充记录 表H-220火炬、排气筒安装工序质量控制表表H-221大型储罐组装工序质量控制表 表H-222气柜组装工序质量控制表 表H-225钢结构安装工序质量控制表 表H-226筑炉工序质量控制表 表H-227混凝土衬里试块试验报告表H-228混凝土衬里试样烘干热处理记录 三、管道类交工技术文件格式 表H-301地上管道安装工序质量控制表 表H-302地下管道安装工序质量控制表 表H-303高压管件加工记录

68.工序质量检查验收制度 工序质量检查验收制度 各施工单位在每道工序完成后,要及时报告监理工程师到场检查和签字认可,使每一道工序都处于受控状态。凡是铁道部验标或本工程规定需要设计人员参加的工序检查,应由监理工程师会同设计人员一并参加。未经监理工程师检查合格并签字,不得进行下道工序施工。 一、总则 (一)分项工程检验批、分项工程、分部工程、单位工程按照《客运专线铁路工程施工质量验收标准应用指南》规定的划分方法进行划分。 (二)分项工程检验批、分项工程、分部工程、单位工程质量的验收,应在作业队质量、技术人员自检合格的基础上进行。分项工程检验批、分项工程、分部工程由作业队技术负责人报监理工程师进行验收;地基基础、特殊主体结构、系统功能测试等重要分部工程的验收勘测设计单位也应参加;单位工程由建设单位组织设计、施工、监理单位参加。 二、验收工作程序和组织 (一)作业队在分项工程检验批、分项工程完工且自检合格后,应填写验收记录表及《工程报验申请表》,报驻地监理机构, 由专业监理工程师组织各作业队的专职质量检查员、分项工程技术负责人、分项工程负责人对检验批、分项工程质量进行验收,签署验收意见,对有混凝土、砂浆、水泥浆强度等级(或弹性模量)的工程,可先进行对其他项目的检验,待试块试验报告出来后再进行判定;作业队在分部工程完工且自检合格后,应填写验收记录表及《工程报验申请表》,报项目监理机构, 由专业监理工程师负责人或总监理工程师组织作业队队长、技术负责人、质量负责人对分部工程进行验收,签署验收意见;单位工程完工后,作业队技术负责人提出申请,由项目总工程师组织各部有关人员进行检查评定,合格后向 - 439 -

工艺路线单-工艺卡片-检验卡片

————————————————————————————————作者: ————————————————————————————————日期: ?

工艺路线单产品名称零件名称零件号共页 连接座连接座第页材料HT200硬度HBS187~220 毛坯类型铸件每件毛坯可制零件数 序号工序名称设备备注序号设备备注0 备坯 5 热处理HBS187~220 10车CA6140 15 车CA6140 20车CA6140 25 车CA6140 30钻Z5125A 35 钻Z5125A 40 钳 45 磨磨床 50 磨磨床 55 终检 学生李能武辅导老师王晓霞更改标记处数更改依据签名日期

工序卡片产品名称零件名称零件号工序号工序名称共页 杠杆0备坯第页 铸件 设备名称设备型号冷却液名称工件材料HT200 HBS187~2 20 序号工步内容夹具刀具量具 学生李能武辅导老师王晓霞 更改标记处数更改依据签名日期

工 序 卡 片 产品名称 零件名称 零件号 工序号 工序名称 共 页 杠杆 第 页 设备名称 设备型号 冷却液名称 工件材料 铸件 序号 工 步 内 容 夹具 刀具 量具 学生 李能武 辅导老师 王晓霞 更改标记 处 数 更改依据 签 名 日 期

工 序 卡 片 产品名称 零件名称 零件号 工序号 工序名称 共 页 杠杆 第 页 设备名称 设备型号 冷却液名称 工件材料 铸件 序号 工 步 内 容 夹具 刀具 量具 学生 李能武 辅导老师 王晓霞 更改标记 处 数 更改依据 签 名 日 期

各工序质量检验标准 制订单位 质量管理处 发行日期 年月日 生效日期

各工序质量检验标准 目的 为了提高公司产品的质量,确保我公司产品的使用性能和实 用性。把一切不合格的可能性控制在公司内部解决好。 范围 适用于公司生产部各班组 一:开料班质量检验标准: 1、所有开出的料都必须符合图纸要求的技术尺寸,误差控制在图纸要 求的尺寸范围。 2、所有经等离子、氧乙炔切割的材料都必须彻底清渣干净,切割面必 须要保证平、齐、光顺。 3、对原材料存在质量问题的材料应停止开料并及时向上级部门汇报。 4、所有材料经班长质检后报质检人员检验后方可入库。 5、所在折弯、卷板、剪板尺寸要符合图纸要求。 6、必须合理利用材料,对浪费材料的行为将视情节给予相应处罚。二:配件班质量检验标准; 1、所有焊接的配件必须把焊渣、焊瘤清理干净。表面焊缝不得有咬 边、未焊透、未焊满、裂纹、气孔、假焊、夹渣现象。焊缝表面 要饱满。 2、所有焊接件表面要平齐,外观不得有明显的歪斜。 3、所有机加工配件必须符合图纸要求。 4、所有产品经班长检验后交质检检验合格后方可入库。

三、制罐成型班质量检验标准: 1、所有定位焊要有足够的强度,每段焊缝长度约为100mm。 2、所有焊缝不得有咬边、未焊透、未焊满、裂纹、气孔、夹渣现象。 焊缝表面要饱满。 3、罐体跳动量控制在≤5 mm,滚道安装动量控制在≤2 mm, 4、法兰至滚道安装尺寸±10 mm,法兰安装的跳动量≤0.5。 5、中心筒安装的跳动量小≤5 mm。 6、罐体整体圆度误差≤5 mm。 7、按规定书写罐体编号。 8、在交质检前打磨、清除焊渣和飞溅物。 四:叶片质量检验标准: 1、按作业指导书要求把叶片焊在罐体里,螺旋线过渡圆滑。 2、加强钢筋焊接位置要适当并焊接国牢固。 3、叶片与叶片连接处要重叠1公分。叶片重叠焊缝要全焊,焊缝 不得小于8毫米。 4、叶片与罐体连接处为周围双面交错断续式角焊缝,其焊角为8 毫米。焊缝长度为30公分,焊角间距为20公分。 5、叶片10号板以后两面全部焊全焊。 五:外观焊质量检验标准:

机械加工工艺过程卡片产品型号零(部)件图号000-5 产品名称输油泵壳体零(部)件名称输油泵壳体共 1 页第 1 页 材料牌号HT200 毛坯种类锻件毛坯外形尺寸67×71.5× 65.5mm 每毛坯可制件数 1 每台件数 1 备注 工序号工序名称工序内容车间工段设备工艺装备 工时(min) 准结单件 5 检外协毛坯检验 10 车 车φ16端面及φ16、φ32轴、法兰侧面和法兰R37外圆 弧面及各轴段倒角 金工CK6132 专用夹具 15 车 粗精车φ38轴端面,粗精车φ18、φ22及螺纹孔,加工 φ24、φ28的槽孔 金工CK6100专用夹具、V型块 20 钻钻φ7孔金工Z5025 专用钻床夹具 25 铣铣平面三处金工X62 专用夹具、游标卡尺 30 钻加工两阀门孔金工ZA5025 专用夹具、游标卡尺 35 钻钻φ8 30孔金工Z518 专用夹具、钻头、钻套、钻模板、塞规40 钻钻φ8 30孔金工Z518 专用夹具、钻头、钻套、钻模板、塞规45 钻钻φ8 30孔金工Z518 专用夹具、钻头、钻套、钻模板、塞规50 手工去毛刺金工钳工台齐头平锉 55 镗镗φ22孔金工T740 专用夹具、镗刀、镗杆、塞规深度样板60 攻锪攻丝M27x1.5-6H的孔及锪沉孔金工Z525 托座、自动反向器 65 攻锪攻丝M14x1.5-6H的孔及锪沉孔金工Z525 托座、自动反向器 70 攻攻两阀门孔M16x1.5-6H的螺纹金工组合机床专用夹具、攻丝刀杆 75 清洗清洗机 Word 资料

80 压孔压孔金工Y30-25 夹具、压孔、塞规85 去毛刺金工钳工台剪头平锉 90 洗清洗清洗机 95 检检验 Word 资料

2018太湖县江塘乡村级道路畅通工程 检验申请批复单 承包单位:安徽太平建筑工程有限公司 监理单位:中经国际工程监理集团有限公司 工程项目东升村环村北路0.8km(非贫困村)工程地点及桩号K0+00-K0+150路面工程 具体部位基层填隙碎石铺筑 检验内容宽度、横坡、平整度、厚度、压实度要求到现场检验时间: 承包人递交日期、时间和签字: 监理员收件日期、时间和签字: 监理员意见: 签字:日期: 本项目可以继续进行本项目不可以继续进行质量证明附件: 1、路面宽度检查记录 2、横坡测量检查记录 3、路面平整度检查记录 4、路面厚度检查记录 驻地监理工程师意见: 日期:承包人收到日期、时间: 签字:日期: 2018太湖县江塘乡村级道路畅通工程

检验申请批复单 承包单位:安徽太平建筑工程有限公司 监理单位:中经国际工程监理集团有限公司 工程项目东升村环村北路0.8km(非贫困村)工程地点及桩号K0+150-K0+300路面工程 具体部位基层填隙碎石铺筑 检验内容宽度、横坡、平整度、厚度、压实度要求到现场检验时间: 承包人递交日期、时间和签字: 监理员收件日期、时间和签字: 监理员意见: 签字:日期: 本项目可以继续进行:质量证明附件: 1、路面宽度检查记录 2、横坡测量检查记录 3、路面平整度检查记录 4、路面厚度检查记录 监理工程师意见: 签字:日期:承包人收到日期、时间: 签字:日期: 2018太湖县江塘乡村级道路畅通工程

检验申请批复单 承包单位:安徽太平建筑工程有限公司 监理单位:中经国际工程监理集团有限公司 工程项目东升村环村北路0.8km(非贫困村)工程地点及桩号K0+300-K0+450路面工程 具体部位基层填隙碎石铺筑 检验内容宽度、横坡、平整度、厚度、压实度要求到现场检验时间: 承包人递交日期、时间和签字: 监理员收件日期、时间和签字: 监理员意见: 签字:日期: 本项目可以继续进行:质量证明附件: 1、路面宽度检查记录 2、横坡测量检查记录 3、路面平整度检查记录 4、路面厚度检查记录 监理工程师意见: 签字:日期:承包人收到日期、时间: 签字:日期: 2018太湖县江塘乡村级道路畅通工程

工序报验监理审核意见填写大全 一、施工质量验收技术资料通用表 1、“开工报告”审查意见填写:施工准备工作完成,同意开工。 2、“工程项目施工企业主要管理人员名单”审查意见填写:同意资格审查。 3、“施工组织设计(施工方案)报批表”监理单位审查意见填写: 经审查该施工组织设计符合有关规范标准和图纸及合同要求,同意按此施工组织设计实施。 4、“施工技术交底记录”监理单位检查结论填写:符合要求。 5、“新材料、新工艺、新技术、新设备应用申报审批表”审查意 见填写:同意。 6、“隐蔽工程验收记录”监理单位验收结论填写:同意隐蔽,进 入下道工序。 7、工程报验单”监理单位意见填写:符合设计要求和规范规定,验收合格。 8、“工程竣工验收报验单”监理单位意见填写:经预验收,本工 程符合我国现行法律、法规、设计文件和有关质量验收规范、标准及 施工合同要求。本工程预验收合格。 9、“主要设备开箱检验记录”核查结论填:同意施工单位检验结果。 10、“分项、分部(子分部)工程通过验收各方会签表”结论填

写: 各子分部工程均符合施工质量验收规范要求;质量控制资料及安全和功能检验(检测)报告齐全,合格;观感质量好。 11、“单位(子单位)工程竣工验收参加各方对工程质量的评价书”结论填写:单位工程竣工验收合格。 12、“××工程观感质量检查记录”核查结论填写:同意施工单 位检查结果,验收合格。 13、“施工现场质量管理检查记录”核查结论填写:经核查,上 述项目符合要求。 14、“××分项工程质量验收记录”监理单位验收结论栏填写: 合格。 验收结论栏填写:同意施工单位检查结论,验收合格。 15、“子分部工程质量验收记录” 分项工程名称栏验收意见填写:各子分部工程验收合格;质量控制资料栏填验收意见填写:各子分部工程质量控制资料齐全;安全和功能检验报告栏填写:同意施工单位评定;观感质量验收栏填写:同意施工单位评定;监理单 位栏填写:各子分部工程均符合规范要求,质量控制资料及安全和功能检验(检测)报告齐全,合格,观感质量良好,同意施工单位评定结果,验收合格。 16、“单位(子单位)工程质量竣工验收记录”验收结论在分部 工程栏填写:经各专业分部工程验收,工程质量符合验收标准;质量 控制资料栏填写:

连杆加工工艺过程卡片及工序卡 学生姓名届 2013 学院(系)机械学院专业机械工程及自动化 指导教师职称副教授

天津理工大学机械加工工艺过程卡片产品型号492Q 零件图号760-1004050 共(3)页产品名称连杆总成零件名称连杆第(1)页 材料牌号45Mn 毛坯种类锻件毛坯外形尺寸每件毛坯可制件数每台件数 4 备注 工序号工序 名称工序内容车间工段设备工艺装备 工时 准终单件外检按毛坯图技术要求,抽检锻件毛坯 01 铣工锻件毛坯,杆体按其平面厚度尺寸进行分组堆放0.8 02 铣工粗铣盖两大平面端面铣床J-01,D-01,卡尺 3.1 03 钳工粗铣杆两大平面X52 J-02,D-02,卡尺 3.1 04 钳工钻小头孔Z535 J-03,锥钻Φ24.5,卡尺 3 05 小头孔倒角Z535 J-04,锥钻Φ28 0.96 06 磨工粗磨杆盖两大平面M7130 电磁吸盘,锉刀,研轮GB60ZRAP350 ×40×127,千分尺25~50, 杆2.17 盖2.5 07 车工半精镗小头孔镗床 J-05,D-05 内径表25~50,专检具 2 08 铣工粗铣杆对口面端面铣床J-06,D-06,锉刀,专检具,卡尺 2.4 09 铣工粗铣盖对口面X51 平口虎钳,锉刀,卡尺 1.72 10 铣工铣两侧定位面端面铣床 J-07,D-07 千分尺75~100,锉刀 3 11 钳工打号码平口钳4#字头,平口钳,榔头 1.5 12 车工粗镗大头孔车床J-08,D-08,锉刀,卡尺 4.37 13 铣工精铣杆盖对口面X61W J-09,D-09,锉刀,专检具 3.64 14 铣工铣杆螺钉后端面及侧面双轴立铣J-10,D-10,锉刀,卡尺 3.64 15 铣工铣盖螺钉后端面车床J-11,D-11,卡尺 3.64 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

表62 基面或施工缝处理工序质量检验项目与标准 项次检验项目质量要求(允许偏差)检验方法检查数量 主控项目1 土基基面符合设计要求,且已通过验槽观察,查阅验槽签证全仓 2 施工缝 表面洁净,无乳皮,无积水,无积渣杂 物;成毛面,微露粗骨料 观察全仓 一般项目 1 基面高程 有混凝土垫层:±20 mm; 无混凝土垫层:-20 mm~0 mm 水准仪每块或每100m2 测4点2 地下水位低于基面500 mm 观察全仓 注:依据SL 27、SL 632;参照DL/T 5144。 8.1.4.2 模板安装工序质量检验项目与标准见表63。 表63 模板安装工序质量检验项目与标准 项次检验项目质量要求(允许偏差)检验方法检验数量 主控项目1 稳定性、刚度和强度符合模板设计要求检查,复核全数 2 承重模板底面高程0 mm~5 mm 水准仪每支承点 3 截 面 尺 寸 底板长度、宽度±5 mm 钢卷尺每构筑物测4点 底板对角线±10 mm 钢卷尺每构筑物测2点 柱梁、墩墙、流(廊)道 的长度、宽度 -5 mm~+4 mm 钢卷尺每构筑物测4点4 轴 线 位 置 底板、梁、板10 mm 全站仪每构筑物测2点 墩墙、柱、流(廊)道 5 mm 全站仪每构筑物测2点5 垂 直 度 墩墙 高度≤5 m:6 mm; 高度>5 m:8 mm 线锤或测斜仪每100 m2测4点门槽<0.1%H,且<5 mm 线锤或测斜仪每侧1组测3点 一般项目 1 错 台 外露表面 2 mm 2 m靠尺或拉线每100 m2测4点 隐蔽内面 5 mm 2 m靠尺或拉线每100 m2测4点2 平 整 度 外露表面 木模:3 mm; 钢模:2 mm 2 m靠尺与塞尺每100 m2测4点 隐蔽内面 5 mm 2 m靠尺与塞尺每100 m2测4点3 板面缝隙 2 mm 钢卷尺每100 m2测4点4 预 留 孔 洞 中心线位置 5 mm 钢卷尺全数 截面尺寸0 mm~10 mm 钢卷尺全数 5 搁置装配式构件的支承面高程-5 mm~+2 mm 水准仪每支承面测2点 6 脱模剂涂刷 脱模剂质量符合要求, 涂刷均匀,无明显色差 观察,查阅产品合格证全数 7 模板表面表面光洁,无污物观察全数 注1:依据SL 27、SL 234、SL 632;参照DL/T 5110。 注2:H为门槽高度。 注3:外露表面、隐蔽内面系指相应模板的混凝土结构物表面最终所处的位置。

机09-9班机械加工工艺过程卡片产品型号B665型牛头刨床零件图号1001 产品名称刨床底座零件名称底座共 2 页第 1 页材料牌号HT-150 毛坯种类铸件毛坯外形尺寸1460×7000 每毛坯件数 1 每台件数 1 备注年产500 工序号工序 名称工序内容车间工段设备工艺装备 工时 准终单件 010 铸铸造铸造铸造 020 凊砂凊砂砂间凊砂 030 热处理时效热处理 040 检验按毛坯图检验各个尺寸检验检验 游标卡尺等量具 050 粗铣以毛坯上带有凹槽的上表面定位,铣削毛坯下表面至要求尺 寸 机加工 铣工 立式升降台 铣床 普通夹具,面铣刀,游标卡尺 060 粗铣、半精 铣以毛坯下表面为底面定位,铣削毛坯上表面最高面至要求尺 寸 机加工铣工立式升降台 铣床 普通夹具,圆柱铣刀,游标卡尺 070 粗铣以B面为基准加工2×Φ30孔处的表面、2×M16孔处表面机加工铣工立式升降台 铣床 专用夹具,立铣刀,游标卡尺 080 粗铣以B面为基准加工6×Φ22孔表面机加工铣工立式升降台 铣床 专用夹具,立铣刀,游标卡尺 090 粗铣以B面为基准加工Φ30螺纹孔处表面机加工铣工立式升降台 铣床专用夹具,立铣刀,游标卡尺 100 粗铣以B面为基准加工Φ26沉头螺纹孔处表面机加工铣工 立式升降台 铣床 专用夹具,立铣刀,游标卡尺

机09-9班机械加工工艺过程卡片产品型号B665型牛头刨床零件图号1001 产品名称刨床底座零件名称底座共 2 页第 2 页材料牌号HT-150 毛坯种类铸件毛坯外形尺寸1460×7000每毛坯件数 1 每台件数 1 备注年产500 工序号工序 名称工序内容车间工段设备工艺装备 工时 准终单件 110 钻以下表面为基准钻4×Φ30孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺 120 钻 以下表面为基准钻2×M16孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺130 钻以下表面为基准钻R35孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺140 钻以下表面为基准钻M8孔 机加工钻卧式钻床专用夹具,麻花钻,游标卡尺150 钻以下表面为基准钻Φ26孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺160 钻以下表面为基准钻6×Φ22孔机加工钻卧式钻床专用夹具,麻花钻,游标卡尺 170 攻螺纹攻2×M16螺纹、攻M8螺纹 机加工钳工 180 去毛刺去毛刺钳工 190 检验检验专用夹具,麻花钻,游标卡尺 200 入库入库专用夹具,麻花钻,游标卡尺 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期) 标记处数更改 文件 号 签字日期标记处数 更改 文件号 签字 日 期

工序质量验收检查制度 一、工序检验:上道工序完成后,即需进行工序检验,确认合格后方能进入下 道工序施工,以此类推,按三检查制表格,由班组自评,工长、质检员进 行复评。 二、分项工程质量应在班组自检的基础上,由单位工程负责人组织工长检验审 定,专职质量检查员核定。 三、除基础、主体分部工程由项目技术负责人或项目经理组织评定,专职质检 员进行核定,必要时由监理核定。 四、基础、主体分部工程由项目技术负责人或项目经理组织评定,分公司技术 质量科组织核定,必要时由监理核定。 五、单位工程检验:由建设、设计、监理、施工单位组成验评小组对工程进行 观感质量评定,定期填写观感评定表,对资料进行检查,填写质量保证核查表,根据检查情况进行工程质量综合评定并核定,提交当地工程质量监 督部门备案核定。 六、“三检制”管理制度 1、自检 ①每个施工班组在操作过程中,必须按照相应的检验批、分项质量验收记录 中所列的检查内容,在施工过程中逐项地检查操作质量,经自检合格后,填写《工序报验申请表》,提交工长组织质量验收。 ②工长除督促班组做好自检、填写自检记录、为班组创造自检条件(如提供 有关表格、协助解决检测工具等)外,还要对班组操作质量进行中间检查,并在班组自检合格并提交《工序报验申请表》的基础上进行验收,验收合格并签字确认后报项目专业质检员进行复验。 ③项目质检员对各分项工程施工质量进行中间检查,在收到工长提交的《工 序报验申请表》后协同项目副经理进行质量验收,验收合格并双方签字确认后方可向监理单位报验。 ④项目经理必须认真的组织专检人员、有关工长、班组进行分项工程质量评 定(如有特殊原因时、可委托项目班子其他人员代理),专检人员在检验时,要查阅班组记录,无班组记录时,不予以进行质量核验评定。 ⑤项目经理、工长未经专检人员进行核验的分项工程或核验后未达标时不得 安排进入下道工序,否则要追究责任直至罚款。 2、互检 ①工种间的交接验:上道工序完成后下道工序插入前,项目经理必须竹子交接 双方工长、班组长进行交接检查,由交方填写“工种交接表”,经双方认真检查并签认后,方可进入下道工序的施工。未经交接检或经交接检但未达到要求的分项工程,接方可拒绝插入施工。 ②总、分包间的交接检 ⑴对规范、规程、标准及施工图中规定的,需要在工序间进行检查的项目,双方应按接方要求认真逐项进行及检查。移交有关资料和进行交接签证等工作,否则不得进行下道工序的施工。 ⑵凡总、分包之间存在交接的隐蔽项目,负责做下道工序的单位必须在隐蔽前填

东莞市欧迪尔家具有限公司 各工序质量检验标准 文件名称:一部工序质量检验标准 1.开料 1.1正角; 1.3.2光板(中纤板、夹板); 1.4清边、槽位; 1.4.1清边要平整; 1.4.2槽位,钉槽准确,插槽± 0.5mm ; 1.5标识; 开料好的零部件要标明产品批号、编号、规格、数量; 欧迪尔家具有限公司 文件编号:H-05-AZ-001 版次 A/0 、木工检验标准 质量/公差 检验方法 雷敏 1.1.1产品零部件长宽800mm*400m 以上规格的板件 (如门板、侧板、背板等); 1.1.2产品零部件长宽750mm*350mm 以十规格的小 板件(比如抽面板、侧板、底板等) 1.1.3须再加工的零部件毛料(比如压料、弧形板件、 空心板件等); 1.2爆边 1.2.1光板、中纤板、夹板以批次块数计,爆边纵深 < 0.5mm; 1.2.2保丽板、华丽板及其它贴面板。 1.3乱花、乱伤、碰伤、压伤; 1.3.1保丽板、华丽板有机玻璃及其它贴面板; 长宽± 0.5mm 对角± 1mm 长宽不允许 对角不允许 长宽± 1mm 对角± 2mm 每批次W 2%块 不允许 不允许 每批次W 3%块 卷尺 目视 手模 每批次首件确认后 按5%抽查,不足5 块全查,并作好记 录, 不允许

3.排钻3.1孔位、孔距依图纸要求误差± 0.2m m,孔深依图 纸要求W 0.5mm; 3.2.2打孔过的光板、中纤板及夹板出现压痕、损伤、 刮花、孔眼边削烂要及时修补。 3.3标识:加工好的部件要标明批号、编号、数量、规格。 3.4排孔时要注意产品结构,造好面。 4.3爆边、刮花:保丽板、华丽板及其它贴面板不允许有爆边、刮花、不能在部件上面打钉; 4.4锣槽、锣缝 4.4.2锣槽、锣缝里面装五金的部件,须同五金相符, 且槽里不能有木灰。 4.5标识、部件:加工好的部件要标明批号、编号、数量、规格。 以上工艺加工前必须了解产品的结构,认真造材。 东莞市欧迪尔家具有限公司卡尺、卷尺首件确认后按5%抽查,并 3.2压痕、损伤、刮花、孔眼边崩烂; 不允许记录于“质量检记3.2.1打孔过的保丽板、华丽板及其它贴面板; 录表”。 每批次W 5%块 4.锣机卡尺、卷尺、模板, 4.1锣好的部件要与图纸或模板要求相符;首件确认后按20% 4.2平整度、光滑度:锣出的部件要求无波浪、无爆每批次W 10%块抽查。 裂、无刀痕、崩口、曲线顺畅; 允许± 0.5mm 不足2件全查。 允许± 0.5mm 4.4.1平面板、异形件、装饰性槽、锣缝对齐整; 每批次W 10%块 允许± 0.5mm 雷敏 各工序质量检验标准 欧迪尔家具有限公司文件名称:一部工序质量检验标准 文件编号:H-05-AZ-001 版次A/0第4页共5页

.. .专业. .

.. .专业. .

.. .专业. .

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期 科技大学机械加工工序卡片产品型号零件图号 产品名称变速箱零件名称变速箱下盖共22 页第 1 页 车间工序号工序名称材料牌号 10 粗铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 金属型铸件754×400×186 1 1 设备名称设备型号设备编号同时加工件数 .. .专业. .

双立轴圆工作台铣床X7010 夹具编号夹具名称切削液 工位器具编号工位器具名称工序工时(分) 准终单件 工步号工步容工艺装备 主轴转速切削速度进给量被吃刀量进给 次数 工时/min r/min m/min mm/z mm 机动辅助 1 以顶面为粗基准,粗铣箱体结合面硬质合金面铣刀、游标卡尺125 157 0.24 5.0 1 1.90 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期 科技大学机械加工工序卡片产品型号零件图号 产品名称变速箱零件名称变速箱下盖共22 页第 2 页 车间工序号工序名称材料牌号 20 粗铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 金属型铸件754×400×186 1 1 设备名称设备型号设备编号同时加工件数 双立轴圆工作台铣床X7010 .. .专业. .

夹具编号夹具名称切削液 工位器具编号工位器具名称工序工时(分) 准终单件 工步号工步容工艺装备 主轴转速切削速度进给量被吃刀量进给 次数 工时/min r/min m/min mm/z mm 机动辅助 1 以箱体结合面为基准,粗铣顶面硬质合金面铣刀、游标卡尺125 157 0.24 5 1 1.90 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期 科技大学机械加工工序卡片产品型号零件图号 产品名称变速箱零件名称变速箱下盖共22 页第 3 页 车间工序号工序名称材料牌号 30 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 金属型铸件754×400×186 1 1 设备名称设备型号设备编号同时加工件数 组合钻床 夹具编号夹具名称切削液 .. .专业. .

XXX分项工程工序质量验收记录表 注:1、本表由施工单位编制,监理单位负责填写,在该分部工程验收前,报监督站一份,施工、监理单位各留存一份。 2、结论栏填“合格”或“不合格”;验收批次按作业段划分。与检验批验收相对应。 3、项目经理、总监理工程师应负责确保验收质量。 4、建设单位项目技术负责人应负责验收程序的落实。

济南军区工程质量监督站监制地下室防水工序质量验收记录表 注:1、本表由施工单位编制,监理单位负责填写,在该分部工程验收前,报监督站一份,施工、监理单位各留存一份。 2、结论栏填“合格”或“不合格”;验收批次按作业段划分。与检验批验收相对应。 3、项目经理、总监理工程师应负责确保验收质量。

4、建设单位项目技术负责人应负责验收程序的落实。 济南军区工程质量监督站监制外墙抹灰工序质量验收记录表 注:1、本表由施工单位编制,监理单位负责填写,在该分部工程验收前,报监督站一份,施工、监理单位各留存一份。

2、结论栏填“合格”或“不合格”;验收批次按作业段划分。与检验批验收相对应。 3、项目经理、总监理工程师应负责确保验收质量。 4、建设单位项目技术负责人应负责验收程序的落实。 济南军区工程质量监督站监制

内墙抹灰工序质量验收记录表 注:1、本表由施工单位编制,监理单位负责填写,在该分部工程验收前,报监督站一份,施工、监理单位各留存一份。 2、结论栏填“合格”或“不合格”;验收批次按作业段划分。与检验批验收相对应。 3、项目经理、总监理工程师应负责确保验收质量。 4、建设单位项目技术负责人应负责验收程序的落实。 济南军区工程质量监督站监制

法兰盘机械加工工艺规程 陕西国防工业职业技术学院

目录 机械加工工艺过程卡......................................................................................................1 机械加工工序卡...........................................................................................................3 零件图...................................................................................................................20 零件-毛坯合图...........................................................................................................21 夹具总装图...............................................................................................................22 夹具零件图...............................................................................................................23 刀具工作图...............................................................................................................24 量具工作图...............................................................................................................25

机械加工工序质量检验 规程 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

机械加工工序质量检验规程 目的:加强工序质量控制,提高一次交检合格率,及时发现质量问题,消除产生质量问题的因素。范围:适用于本公司所有零件和工序。 本公司对工序质量的检验采用取操作员工自检,专职检验,成品入库抽检相结合的方法,填写检验记录。 一、冲压工序。 操作人员明确本工序零件技术要求,正确选择安装模具,调整模具间隙,设备行程,连续自检5件零件,符合技术要求后方能进行批量生产。并填写工序质量记录单,生产过程中要随时自查,专职检验人员对工序零件进行抽检,每次抽检不得少于5件,每班不得少于3次,并填写检验记录单。 二、车削工序 操作人员明确本工序零件技术要求,正确选择夹具,刀具,工装,量具,试生产零件应连续自检5件零件,符合技术要求后,方能进行批量加工,填写质量记录清单,生产过程中要随时自检,调整,保证产品质量,专职检验人员应根据零件图纸技术要求,对工序进行抽检,每次抽检不得少于5件每班抽检不得小于4次。 三、钻削工序 操作人员明确本工序零件加工技术要求,正确先择工装,钻头,掌握夹持定位方法,试生产零件应连续自检5件零件,符合零件后方能进行批量加工,并填写质量记录清单,生产过程中要随时进行自检,调整专职检验人员应根据图纸技术要求,对工序进行抽检,每次抽检不得少于5件每班抽检不得少于3次。 四、焊接工序 操作人员要熟悉本加工工序零件技术要求,正确选择调整工装,调节器整电流试生产零件应连续自检3件无误后,方能进行批量加工,自检结果填入质量记录清单。专职检验应对照图纸工序质量要进行抽检,每次抽检不得少于5件,每班不得少于3次,并填写质量记录清单。 五、抛光工序 操作人员要明确本工序零件加工要求,正确选择砂轮和加工方法,粗砂抛光后要自检确认达到技术要求后,才能进行批量加工并填写质量记录清单,发现质量问题应立即返回上道工序,专职检验应按图纸要求进行抽检,并填写质量记录清单,每次抽检不得少于5件,每班不得少于3次。 六、初装组 操作人员应明确本工序加工技术要求试装配后要填写质量记录清单对不合格零件要及时剔除定置放好,经专检人员确认记录后并及时返回所属工序,不合格零件不能装配。由专职检验员全检并填写一次交检合格率记录。 七、总装组 操作人员应明确本工序技术要求,试装配后要填写质量记录清单对不合格零件要及时修复或剔除,定置放好经专检人员确认,填写记录及时返回所属工序,经专检人员全检后填写一次交检合格率记录,总装组检验人员对所装配的产品原则上不超过24小时。