Study on tribological properties of multi -walled carbon

nanotubes/epoxy resin nanocomposites

B.Dong,Z.Yang,Y.Huang and H.-L.Li*

College of Chemistry and Chemical Engineering,Lanzhou University,Lanzhou 730000,PR China

Received 16September 2005;accepted 19September 2005

Multi-walled carbon nanotubes/epoxy resin (MWNTs/EP)nanocomposites with di?erent MWNTs contents have been prepared successfully.The in?uence of MWNTs on the friction and wear behaviors of the nanocomposites was investigated by a friction and wear tester under dry-sliding contact conditions.The relative humidity of the air was about 50±10%.Contrast to pure EP,MWNTs/EP nanocomposites showed not only higher wear resistance but also smaller friction coe?cient.MWNTs could dramatically reduce the friction and improve the wear resistance behaviors of the nanocomposites.The mechanisms of the signi?cant improvements on the tribological properties of the MWNTs/EP nanocomposites were also discussed.KEY WORDS:epoxy resin,multi-walled carbon nanotubes,nanocomposites,tribological properties

1.Introduction

Epoxy resin is well established as thermosetting matrices of advanced composites,displaying a series of interesting characteristics,which can be adjusted within broad boundaries [1–5].They are used as highgrade synthetic resins,for example,in the electronics,aero-nautics,and astronautics industries.Now EP is widely used in architecture,automotive,air and railway trans-port systems for tribological applications.However,the most di?culty in the tribological applications is rela-tively poorer wear resistance for EP.Along with the extensive applications of EP for tribological purposes,the understanding the tribology of EP is becoming increasingly important.There have been several studies on the mechanical properties of CNTs/EP nanocom-posites [6–8].In terms of mechanical properties,CNTs are quite sti?and exceptionally strong,meaning that they have a high Young’s modulus and high tensile strength.Measured Young’s moduli of MWNTs are as high as 1.8TPa and bending strengths as high as 14.2GPa [9,10].These articles have stated that the mechanical behaviors of CNTs/EP were signi?cantly increased by the incorporation of CNTs.Due to the e?ects of the reinforcement,CNTs can be used to fab-ricate the nanocomposites with excellent tribological properties.The tribological behaviors of many CNTs-based nanocomposites [11–17]have been investigated.It was found that CNTs-based nanocomposites exhibited lower friction coe?cient and wear rate compared with

the pure substrates matrix,which resulted in the improvements on reduced friction and wear resistance.Because MWNTs have superior mechanical proper-ties and a high aspect ratio,they are potential excellent reinforcing agent.So MWNTs/EP nanocomposites would be expected to signi?cantly improve the tribo-logical properties of EP-based nanocomposites.How-ever,few reports have been available on the tribological behaviors of MWNTs/EP nanocomposites.

Considering the above factors,MWNTs/EP nano-composites with excellent tribological properties have been proposed and studied.To the best of our knowl-edge,this paper ?rstly deals with the tribological behavior of MWNTs/EP nanocomposites.In this paper,MWNTs/EP nanocomposites were prepared success-fully.The in?uence of MWNTs reinforcing on the tri-bological properties of the nanocomposites were investigated.The improved friction and wear mecha-nisms of the nanocomposites in dry sliding against a plain carbon steel counterpart were also discussed.

2.Experimental

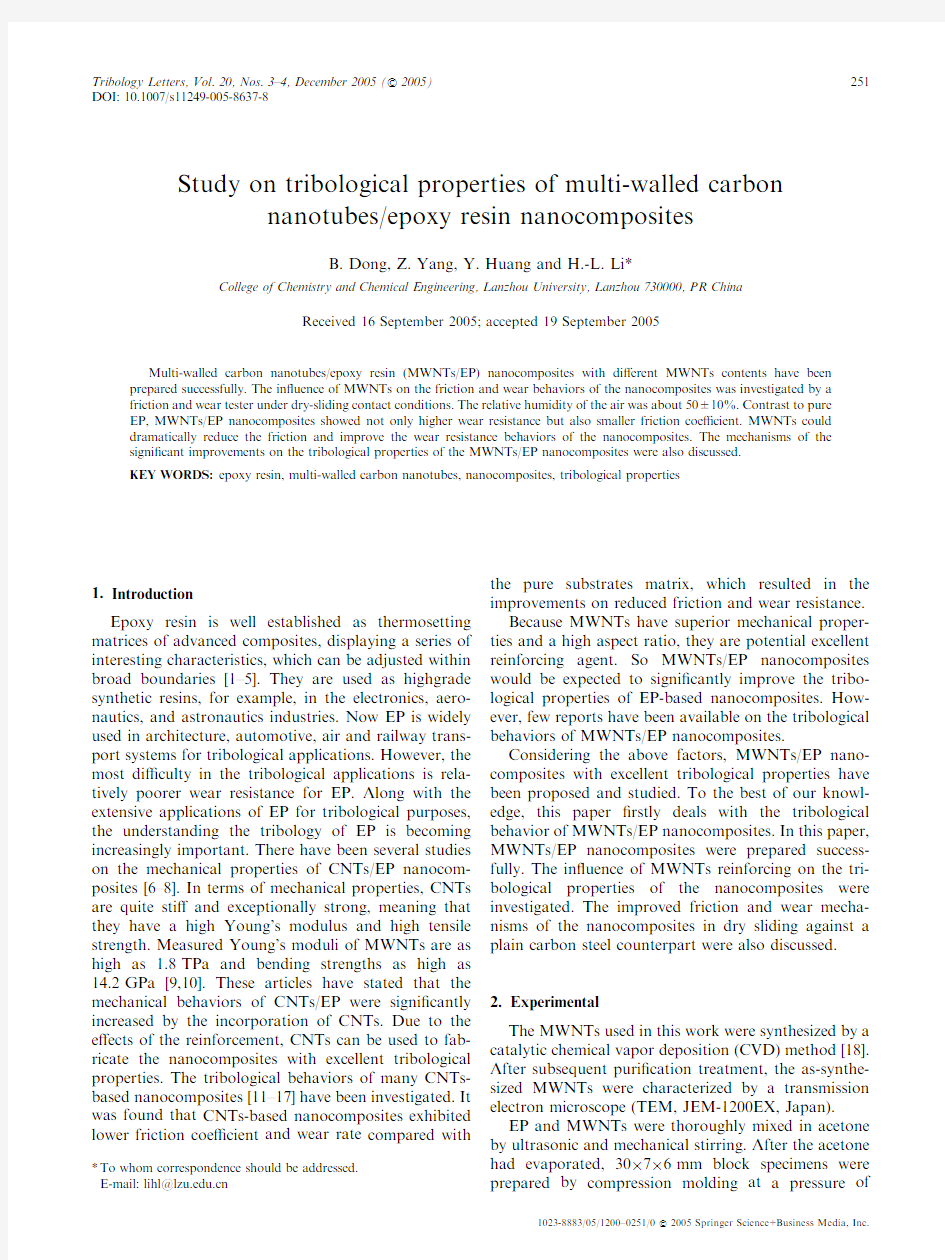

The MWNTs used in this work were synthesized by a catalytic chemical vapor deposition (CVD)method [18].After subsequent puri?cation treatment,the as-synthe-sized MWNTs were characterized by a transmission electron microscope (TEM,JEM-1200EX,Japan).

EP and MWNTs were thoroughly mixed in acetone by ultrasonic and mechanical stirring.After the acetone had evaporated,30?7?6mm block specimens were prepared by compression molding at a pressure of

*To whom correspondence should be addressed.E-mail:lihl@https://www.doczj.com/doc/4316663792.html,

1023-8883/05/1200–0251/0ó2005Springer Science +Business Media,Inc.

Tribology Letters,Vol.20,Nos.3–4,December 2005(ó2005)251

DOI:10.1007/s11249-005-8637-8

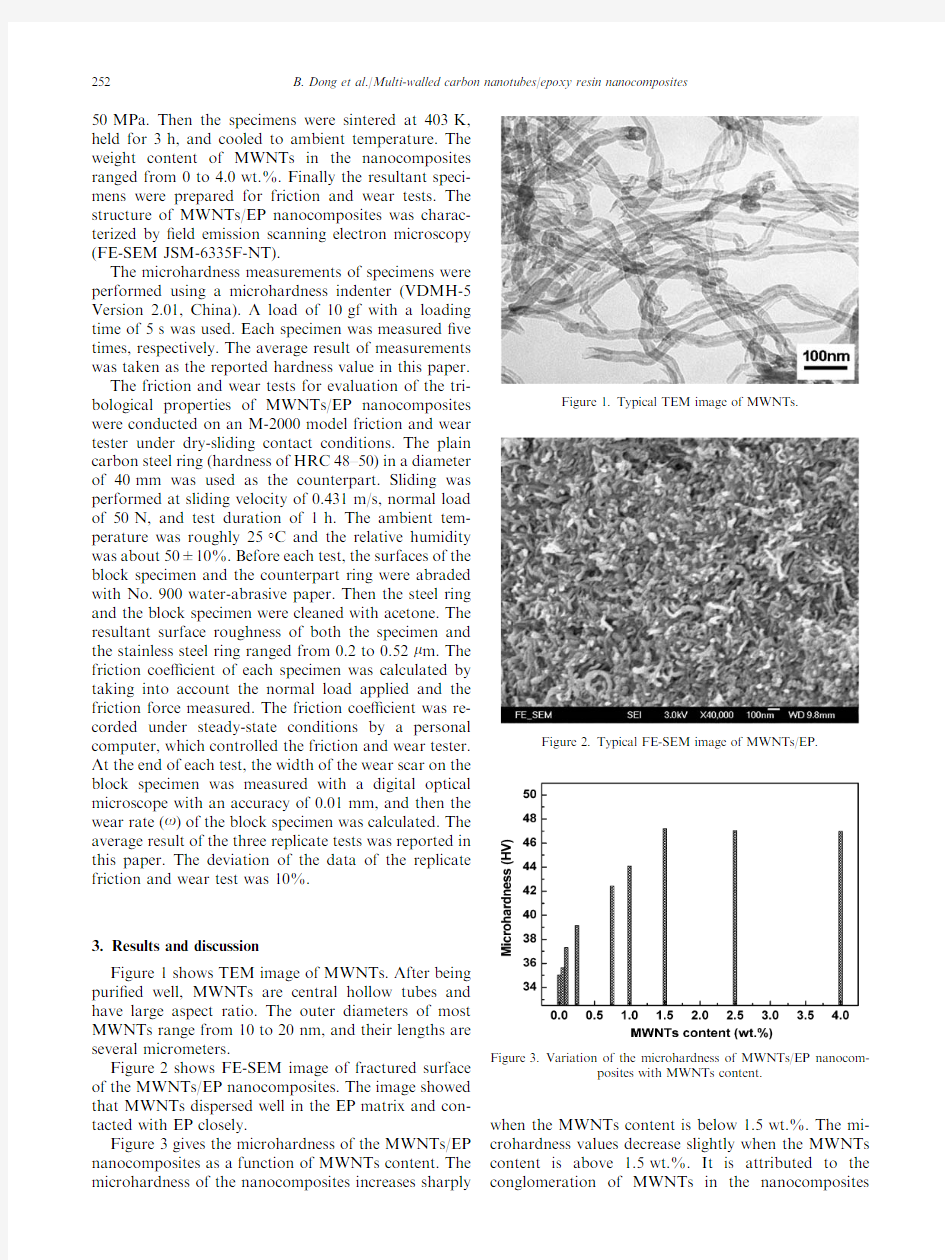

50MPa.Then the specimens were sintered at403K, held for3h,and cooled to ambient temperature.The weight content of MWNTs in the nanocomposites ranged from0to4.0wt.%.Finally the resultant speci-mens were prepared for friction and wear tests.The structure of MWNTs/EP nanocomposites was charac-terized by?eld emission scanning electron microscopy (FE-SEM JSM-6335F-NT).

The microhardness measurements of specimens were performed using a microhardness indenter(VDMH-5 Version2.01,China).A load of10gf with a loading time of5s was used.Each specimen was measured?ve times,respectively.The average result of measurements was taken as the reported hardness value in this paper.

The friction and wear tests for evaluation of the tri-bological properties of MWNTs/EP nanocomposites were conducted on an M-2000model friction and wear tester under dry-sliding contact conditions.The plain carbon steel ring(hardness of HRC48–50)in a diameter of40mm was used as the counterpart.Sliding was performed at sliding velocity of0.431m/s,normal load of50N,and test duration of1h.The ambient tem-perature was roughly25°C and the relative humidity was about50±10%.Before each test,the surfaces of the block specimen and the counterpart ring were abraded with No.900water-abrasive paper.Then the steel ring and the block specimen were cleaned with acetone.The resultant surface roughness of both the specimen and the stainless steel ring ranged from0.2to0.52l m.The friction coe?cient of each specimen was calculated by taking into account the normal load applied and the friction force measured.The friction coe?cient was re-corded under steady-state conditions by a personal computer,which controlled the friction and wear tester. At the end of each test,the width of the wear scar on the block specimen was measured with a digital optical microscope with an accuracy of0.01mm,and then the wear rate(x)of the block specimen was calculated.The average result of the three replicate tests was reported in this paper.The deviation of the data of the replicate friction and wear test was10%.

3.Results and discussion

Figure1shows TEM image of MWNTs.After being puri?ed well,MWNTs are central hollow tubes and have large aspect ratio.The outer diameters of most MWNTs range from10to20nm,and their lengths are several micrometers.

Figure2shows FE-SEM image of fractured surface of the MWNTs/EP nanocomposites.The image showed that MWNTs dispersed well in the EP matrix and con-

tacted with EP closely.

Figure3gives the microhardness of the MWNTs/EP nanocomposites as a function of MWNTs content.The microhardness of the nanocomposites increases sharply when the MWNTs content is below1.5wt.%.The mi-crohardness values decrease slightly when the MWNTs content is above 1.5wt.%.It is attributed to the conglomeration of MWNTs in the

nanocomposites Figure1.Typical TEM image of

MWNTs.

Figure2.Typical FE-SEM image of

MWNTs/EP.

Figure3.Variation of the microhardness of MWNTs/EP nanocom-

posites with MWNTs content.

252 B.Dong et al./Multi-walled carbon nanotubes/epoxy resin nanocomposites

matrix.It is thus inferred that the incorporation of MWNTs as a reinforcing agent helps to increase the load-carrying capacity and mechanical properties of EP.

Figure4shows the friction coe?cient of MWNTs/EP nanocomposites as a function of MWNTs content for steady-state sliding against the stainless steel ring under dry-sliding contact conditions.It is apparent that the friction coe?cient of MWNTs/EP nanocomposites de-creases with increasing MWNTs content.The friction coe?cient values of nanocomposites sharply decrease when MWNTs content is below1.5wt.%.As the con-tent of MWNTs in nanocomposites is higher,the fric-tion coe?cient becomes lower and keeps a relatively stable value.

Figure5indicates the e?ects of MWNTs content on wear rate of MWNTs/EP nanocomposites.It can be clearly seen that the incorporation of MWNTs signi?-cantly decreases the wear rate of EP.The wear rate of MWNTs/EP nanocomposites decreases sharply from 2.7?10)5to6.0?10)6mm3N)1m)1with the concen-tration of MWNTs from0to1.5wt.%.It is found that 1.5wt.%MWNTs/EP nanocomposites exhibit the smallest wear rate.When the content of MWNTs in the nanocomposites exceeds 1.5wt.%,the wear rate of MWNTs/EP nanocomposites increases slightly with increasing MWNTs content.Similar results were also observed on the microhardness of the nanocomposites.

The morphologies of the worn surfaces of the nano-composites blocks were observed using scanning elec-tron microscope(SEM,JSM-5600LV).The SEM images of the worn surfaces of EP and1.5wt.%MWNTs/EP nanocomposites are shown in?gure6(a)and(b), respectively.The worn surface of pure EP shows signs of adhesion and abrasive wear(?gure6(a)).The corre-sponding surface is very rough,displaying plucked and ploughed marks indicative of adhesive wear and ploughing.This phenomenon corresponds to the rela-tively poorer wear resistance of the pure EP in sliding against the steel.It can be seen that more obvious ploughed furrows appear on the worn surface of the EP block specimen.By contrast,the scu?ng and adhesion on the worn surface of1.5wt.%MWNTs/EP nano-composites is considerably reduced(?gure6(b)).The relatively smooth,uniform,and compact worn surface

is Figure4.The friction coe?cients of MWNTs/EP nanocomposites as

a function of MWNTs

content.

Figure5.E?ects of MWNTs content on wear rate of MWNTs/EP

nanocomposites.

Figure6.SEM images of the typical worn surfaces of EP(a)and

MWNTs/EP nanocomposites(b).

B.Dong et al./Multi-walled carbon nanotubes/epoxy resin nanocomposites253

in good agreement with the considerably increased wear resistance of the MWNTs/EP nanocomposites.There-fore,it can be deduced that the incorporation of MWNTs contributes to restrain the scu?ng and adhe-sion of the EP matrix in sliding against the steel counter face.As a result,the MWNTs/EP nanocomposites show much better wear resistance than the pure EP.

According to some reports[14–17],the prominent friction and wear mechanisms of MWNTs/EP nano-composites in dry sliding against a plain carbon steel counterpart may be attributed to the following two factors:?rstly,the incorporation of MWNTs in EP helps to considerably increase the mechanical properties of the nanocomposites,hence the MWNTs/EP nano-composites show much better wear resistance than pure EP.Secondly,during the course of friction and wear, MWNTs dispersed uniformly in the MWNTs/EP nanocomposites may be released from the nanocom-posites and transferred to the interface between the nanocomposites and the steel counter face.Thus MWNTs may serve as spacers preventing the close touch between the steel counter face and the nanocom-posites block,which slows the wear rate and reduces the friction coe?cient.What’s more,the self-lubricate properties of MWNTs also result in reduction of the wear rate and the friction coe?cient.In order to make the mechanism of the tribological performance of MWNTs/EP nanocomposites more clear,further work will be done in our future study.

4.Conclusion

Herein MWNTs/EP nanocomposites with di?erent contents of MWNTs were prepared successfully.The friction and wear behaviors were investigated using a friction and wear tester under dry-sliding contact condi-tions.The relative humidity of the air was about 50±10%.It was found that MWNTs signi?cantly in-creased the wear resistance of the nanocomposites and decreased their friction coe?cient.It could be seen that MWNTs/EP nanocomposites with1.5wt.%MWNTs exhibited both the smallest wear rate and the lower fric-tion coe?cient.The signi?cant improvements on the tri-bological properties of MWNTs/EP nanocomposites were attributed to the excellent mechanical properties and unmatched topological tubular structure of MWNTs. During the course of wear and friction,MWNTs which were dispersed uniformly in the nanocomposites could serve as medium,preventing the close touch of the two surfaces between the applied loading and the nanocom-posites.In conclusion,the signi?cant improvements of tribological mechanisms of the MWNTs/EP nano-composites are attributed to the strengthening and self-lubricating functions of MWNTs. Acknowledgments

This work was supported by the National Natural Science Foundation of China(NNSFC,No.60471014). References

[1]J.Sandler,M.S.P.Sha?er,T.Prasse,W.Bauhofer,K.Schutle

and A.H.Windle,Polymer40(1999)5967.

[2]L.S.Schadler,S.C.Giannaris and P.M.Ajayan,Appl.Phys.Lett.

73(1998)3842.

[3]C.A.Cooper,R.J.Young and M.Halsall,Composite Part A32

(2000)401.

[4]B.A.Rosenberg,Adv.Polym.Sci.75(1986)113.

[5]D.Puglia,L.Valentini and J.M.Kenny,J.Appl.Polym.Sci.88

(2003)452.

[6]X.J.Xu,M.M.Thwe,C.Shearwood and K.Liao,Appl.Phys.

Lett.81(2002)2833.

[7]Y.Breton,G.De sarmot,J.P.Salvetat,S.Delpeux,C.Sinturel,

F.Be guin and S.Bonnamy,Carbon42(2004)1027.

[8]A.Allaoui,S.Bai,H.M.Cheng and J.B.Bai,Comp.Sci.Technol.

62(2002)1993.

[9]E.W.Wong and P.E.Sheehan,Science277(1997)1971.

[10]M.M.J.Treacy,T.W.Ebbesen and J.M.Gibson,Nature381

(1996)678.

[11]J.P.Tu,Y.Z.Yang,L.Y.Wang,X.C.Ma and X.B.Zhang,Tri-

bol.Lett.10(2001)225.

[12]D.S.Lim,J.W.An and H.J.Lee,Wear252(2002)512.

[13]Z.Yang,H.Xu,M.K.Li,Y.L.Shi,Y.Huang and H.L.Li,Thin

Solid Films466(2004)86.

[14]W.X.Chen,J.P.Tu,L.Y.Wang,H.Y.Gan,Z.D.Xu and

X.B.Zhang,Carbon41(2003)215.

[15]H.Cai,F.Y.Yuan and Q.J.Xue,Mater.Sci.Eng.A364(2004)

94.

[16]W.X.Chen,F.Li,G.Han,J.B.Xia,L.Y.Wang,J.P.Tu and

Z.D.Xu,Tribol.Lett.15(2003)275.

[17]W.X.Chen,J.P.Tu,Z.D.Xu,W.L.Chen,X.B.Zhang and

D.H.Cheng,Mater.Lett.57(2003)1256.

[18]M.Lu,Z.Wang,H.L.Li,X.Y.Guo and https://www.doczj.com/doc/4316663792.html,u,Carbon42

(2004)1846.

254 B.Dong et al./Multi-walled carbon nanotubes/epoxy resin nanocomposites

纤维增强环氧树脂复合材料成型工艺 一、前言 相比传统材料,复合材料具有一系列不可替代的特性,自二次大占以来发展很快。尽管产量小(据法国Vetrotex公司统计,2003年全球复合材料达700万吨),但复合材料的水平已是衡量一个国家或地区科技、经济水平的标志之一。美、日、西欧水平较高。北美、欧洲的 产量分别占全球产量的33%与32%,以中国(含台湾省)、日本为主的亚洲占30%。中国大陆2003年玻班纤维增强塑料(玻璃纤维与树脂复合的复合材料、俗称玻璃钢”)逾90 万吨,已居世界第二位(美国2003年为169万吨,日本不足70万吨)。 复合材料主要由增强材料与基体材料两大部分组成: 增强材料:在复合材料中不构成连续相赋于复合材料的主要力学性能,如玻璃钢中的玻璃纤维,CFRP (碳纤维增强塑料)中的碳纤维素就是增强材料。 基体:构成复合材料连续相的单一材料如玻璃钢(GRP )中的树脂(本文谈到的环氧树脂)就是基体。y 按基体材料不同,复合材料可分为三大类: 树脂复合材料 金属基复合材料 无机非金属基复合材料,如陶瓷基复合材料。 本文讨论环氧树脂基复合材料。 1、为什么采用环氧树脂做基体? 固化收缩率代低,仅1%-3%,而不饱和聚酯树脂却高达7%-8% ; 粘结力强; 有B阶段,有利于生产工艺; 可低压固化,挥发份甚低; 固化后力学性能、耐化学性佳,电绝缘性能良好。 值得指出的是环氧树脂耐有机溶剂、耐碱性能较常用的酚醛与不饱和聚酯权势脂为佳,然耐酸性差;固化后一般较脆,韧性较差。 2、环氧玻璃钢性能(按ASTM) 以FW (纤维缠绕)法制造的玻纤增强环氧树脂的产品为例,将其与钢比较。 表1 GF/EPR与钢的性能比较 玻璃含量GF/EPR (玻纤含量80wt%) AISI1008 冷轧钢 相对密度 2.08 7.86 V 拉伸强度551.6Mpa 331.0MPa 拉伸模量27.58GPa 206.7GPa 伸长率1.6% 37.0% 弯曲强度689.5MPa 弯曲模量34.48GPa 压缩强度310.3MPa 331.0MPa 悬臂冲击强度2385J/m 燃烧性(UL-94)V-O

环氧树脂水性化技术的研究进展 黄燕 (茂名学院化工与环境工程学院,广东茂名525000) 摘要:系统地介绍了环氧树脂水性化的技术,包括机械法、相反转法、化学改性法及乳化法,对不同的水性化技术进行了评论。综述了目前国内外环氧树脂水性化技术的研究进展及其发展趋势,并总结了环氧树脂水性化体系的应用。 关键词:环氧树脂;水性化技术;研究进展 中图分类号:TQ630.4 文献标识码:A文章编号:1671-6590(2010)01-0008-04 环氧树脂是一个分子中含有两个或两个以上环氧基,且在适当的化学试剂存在下形成三维交联网状固化物的化合物的总称。环氧树脂具有优异的附着性、热稳定性、耐化学品性、绝缘性及机械强度等,广泛用于涂料、粘合剂及复合材料等领域[1]。但是,常用的环氧树脂为非水溶性,只溶于芳烃类、酮类及醇类等有机溶剂。有机溶剂不但价格较贵,而且具有挥发性,对环境造成污染,这限制了环氧树脂在涂料、胶粘剂行业中的大规模使用。 随着对环境保护的要求日益严格,不含挥发性有机化合物VOC、低VOC、不含有害空气污染物的体系已成为新型材料的研究方向。与溶剂型涂料相比,水性环氧涂料具有诸多优点,如VOC低、气味小、使用安全、可用水直接清洗等,在工业和商业上具有很大的吸引力,正在被不断推广。因此,环氧树脂的水性化研究成为国内外研究的热点[2]。 1环氧树脂水性化技术 环氧树脂本身不溶于水,不能直接加水进行乳化,故要制备稳定的水性环氧树脂乳液,通常须使环氧基料带一定数量的亲水基团,如羧基、羟基、氨基和酰胺基等。根据环氧树脂制备方法的不同,环氧树脂的水性化方法主要有机械法、相反转法、化学改性法和固化剂乳化法。 1.1机械法 机械法即直接法,可用球磨机、胶体磨、均质器等将环氧树脂磨碎,再加入乳化剂水溶液,然后通过机械搅拌将粒子分散于水中;或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液[3]。可采用的乳化剂有聚氧乙烯烷芳基醚、聚氧乙烯烷基醚、聚氧乙烯烷基酯等,另外也可自制活性乳化剂。专利[4]报道,采用聚乙二酸,双酚A环氧树脂在路易斯酸的催化作用下也可制得环氧树脂乳化剂。此方法的特点是工艺简单,成本低廉,乳化剂用量较少,但环氧树脂在乳液分散相中微粒较大,约50μm左右。粒子形状不规则且尺寸分布较宽,导致乳液稳定性差,涂料成膜性能也欠佳。而且由于非离

2010 年第 17 期·航空制造技术 75 新型高强度玻璃纤维制备及其 增强环氧树脂性能 * 中材科技股份有限公司刘建勋祖群朱建勋 高强度玻璃纤维与普通无碱玻璃纤维相比具有拉伸强度高、弹性模量高、抗冲击性能好、化学稳定性好、抗疲劳性好、耐高温等优良性能, 广泛应用于航空、航天、兵器、舰船、化工等领域。 目前, 主要高强度玻璃纤维有:美国的“S -2” 、日本的“T” 纤维、俄罗斯的“ВМЛ” 纤维、法国的“R” 纤维和中国的“H S” 系列纤维 [3-6]。表 1是不同牌号高强度玻璃纤维的性能比较, 同时与 E-glass 纤维作对比。 从表 1可以看出, 目前我国性能较高的“H S-4” 玻璃纤维, 其力学性能和法国“R”玻璃纤维、俄罗斯 刘建勋 毕业于南京理工大学国家特种超细粉体研究中心, 获工学博士学位。2008~2010年, 南京玻璃纤维研究设计院博士后、高级工程师, 江苏省颗粒学会理事。主持国防军品配套、江苏省自然科学基金等国家和省科技项目, 现在主要从事特种玻璃纤维成分与性能研究。发表 SCI、 EI 文章 10余篇。 Preparation of New High-Strength Glass Fiber and Performance of Reinforced Epoxy Resin

* 国家高技术研究发展计划 (863计划资助项目 (2007AA03Z549 ; 江苏省自然科学基金资助项目 (BK2009488 。 高强度玻璃纤维与普通无碱玻 璃纤维相比具有拉伸强度高、弹性模量高、抗冲击性能好、化学稳定性好、抗疲劳性好、耐高温等优良性能, 广泛应用于航空、航天、兵器、舰船、化工等领域, 如导弹发动机壳体、宇航飞机内衬、枪托、发射炮筒、防弹装甲、高压容器等。随着科技的发展, 高强度玻璃纤维在各工业领域的需求量也在不断扩大[1-2]。 76 航空制造技术·2010 年第 17 期 及浸胶纱强度及层间剪切强度。 (2 玻璃纤维新生态强度的检测。 根据标准 A S T M D -2102, 取熔制好的玻璃约 60g, 放入单孔铂铑坩埚内, 在1440℃ ~1450℃下再熔融, 通过控制常规的玻璃纤维成型工艺参数 (液面高度、热点温度、拉丝机转速等 , 拉制成直径为7~8μm 的连续玻璃纤维, 采用强力测试机测试其新生态强度, 测试环境湿度必须控制在规定范围内。 (3 玻璃纤维耐温性的检测。玻璃纤维的耐温性采用软化点来判定, 软化点温度越高, 耐温性越好, 反之则耐温性差。软化点的测试方法与其他玻璃纤维软化点测试方法相同, 采用吊丝法(按 A S T M C -338 测试, 匀速升温, 激光位移感应器记录玻璃伸长速率, 当伸长率

综合实验研究 玻璃纤维增强环氧树脂基复合材料的制备 院系:航空航天工程学部 专业:高分子材料与工程专业 指导教师:于祺 学生姓名:王娜

目录 第1章概述 1.1 玻璃纤维增强环氧树脂基复合材料的研究现状 1.2 本次试验的目的及方法 第2章手糊法制备玻纤/环氧树脂复合材料 2.1实验原料 2.1.1环氧树脂 2.1.2玻璃纤维 2.1.3咪唑固化剂 2.1.4活性稀释剂 2.2手糊成型简介 2.4实验部分 2.4.1实验仪器 2.4.2实验步骤 第3章力学性能测试 3.1剪切强度 3.2弯曲强度 3.3实验数据的分析 3.3.1 浸胶的用量及均匀度 3.3.2 固化时间与温度的影响 3.3.3 活性稀释剂的用量 第4章结论与展望 4.1结论与展望 参考文献

第1章概述 1.1 玻璃纤维增强环氧树脂复材的研究现状 EP/玻璃纤维(GF)复合材料是目前研究比较成熟、应用最广的一种复合材料。EP/GF复合材料具有质量轻、强度高、模量大、耐腐蚀性好、电性能优异、原料来源广泛、工艺性好、加工成型简便、生产效率高等特点,并具有材料可设计性及特殊的功能性如屏蔽电磁波、消音等特点,现已成为国民经济、国防建设和科技发展中无法代替的重要材料。且复合材料的研究水平已成为一个国家或地区科技经济水平的标准之一。目前美,日,西欧的水平较高,北美,欧洲,日本的产量分别占33%,32%,30%。毋庸置疑,EP/玻璃纤维(GF)复合材料的质量轻,高强度等优于金属的特性,会在某些领域更广泛的使用,目前复材的粘接性能与力学性能成为主要的研究方面。目前主要的成型方法有手糊成型,缠绕成型,热压管成型,RTM成型,拉挤成型。 1.2 本次试验的目的及方法 实验由学生自行设计采用一种固化体系,用手糊成型方法制备EP/玻璃纤维(GF)复合材料,再测量材料的力学性能如,弯曲,剪切。目的在于1,了解材料科学实验所涉及到的设备的基本使用。 2,掌握环氧树脂固化体系的配置及设计。 3,对手糊成型操作了解,及查找文献完成论文的能力。 就此要求我们第2组采用环氧树脂E-44,20cm×20cm的玻璃纤维布15张,用咪唑固化剂并加入稀释剂防止体系过粘。通过查阅相关文献,确定咪唑固化环氧树脂的最佳固化条件:60℃/2h+80℃/2h,制备了玻璃纤维增强环氧树脂复合材料,之后将制备的样品进行力学性能测试,其层间剪切强度为5.750Mpa,弯曲强度为127.64Mpa。

RTM 用环氧树脂体系的固化工艺研究 汪明 张佐光 胡宏军 李宏运 (北京航空航天大学 100083) (北京航空材料研究院) 摘要: 本文研究了以多官能团环氧树脂及液体酸酐为基体,以叔胺及有机酸盐为促进剂组成的RTM 用环氧树脂体系,采用DSC 和DMA 等方法研究了树脂体系的固化工艺及固化物的性能。结果表明:该树脂体系粘度低,适用期长,适用于 RTM 工艺;该树脂体系的湿热性能较差,需进一步研究改性。 关键词: RTM 环氧树脂 固化工艺 1 前 言 树脂传递模塑(R TM )法是近年来飞速发展的一种低成本高效率的复合材料成型技术,与其他传统工艺比较具有许多的优点[1]:增强材料可设计性强,结合纤维编织及预成型可制造复杂形状的制件; 制品的尺寸精度及表面光洁度高;模具制造与材料选择机动性强;模型的构件与管件易于实现局部增强;无需繁重劳动强度的手工铺层和真空袋塑过程,也无需运输和储存冷冻的预浸料。国外复合材料界预计,到21世纪初,R TM 技术将成为先进复合材料制造领域中的主导工艺之一[2]。 R TM 树脂要求具有操作粘度低、使用期长、挥 发分含量低的特点。由于R TM 方法特别适用于多维编织结构复合材料的成型,能充分发挥增强材料的可设计性,因此R TM 树脂的研究应侧重于其工艺性。高性能航空结构中使用的R TM 树脂多为环氧树脂,在国外已形成品种繁多、性能各异的商品化的产品,如Ciba - G eigy 公司的M Y772/RD91-103、R104和Shell 公司的RSL -189/w ,3M 公司的Scotchphy PR500等[3]。 先进复合材料造价昂贵,目前在军机上的应用受到挑战。降低先进复合材料的制造成本是一刻不 容缓的课题,而R TM 树脂及工艺的研究又是其中的重要内容。 2 实 验 2.1 实验器材 DSC :PL -PL US M KIII ,Rheometric Scientific 公司; DMA :PL -PL US ,Rheometric Scientific 公司; 粘度:NDJ -5s 旋转粘度计,上海天平仪器厂。2.2 树脂体系原材料选择 结构件用R TM 树脂要求具有良好的力学性能(强度和韧性)、高的耐热性和良好的工艺特性(低粘度、高活性和长使用期)。根据这些要求,选择了以 下原材料来研制和评定R TM 用树脂体系,见表1。 表1 主要原材料 (Tablel Main materials ) 材料型号 特点 环氧树脂A850多官能度、低粘度、固化物耐高温固化剂B650粘度低、固化物综合性能好促进剂1S440高活性、较长适用期 促进剂2 S441 S440的有机盐、适用期长 3 结果与讨论 3.1 树脂体系的基本配方研究3.1.1 促进剂的选择和用量 采用表2所列的配方用DSC 进行试验。 表2 采用的树脂配方 (Table2Resin formulas ) 配方序号环氧A850 固化剂B650 促进剂S440 促进剂S441 110010*********.531001001 4 100 100 2 图1 配方1(无促进剂)的DSC 图 Fig1DSC of formula 1(no accelerant ) 图1、2分别为表中配方的DSC 图。从图1中 可以看出,由于配方1中无促进剂,反应起始温度高达174℃,且反应进行缓慢,分别在237℃和290℃ 832002年3月 RTM 用环氧树脂体系的固化工艺研究FRP/CM 20021No.2

环氧树脂与碳纤维复合材料及加工技术 科研转载

图1 安装在底盘上的复合材料主承载结构 在汽车工业发达国家,一些小批量生产的高档汽车及赛车已使用了采用碳纤增强环氧树脂复合材料制成的主承力结构件,其强度、刚性及其他各项性能指标均可与传统的金属材料部件相媲美,同时重量也大为减轻。本文主要从材料和加工工艺等方面对此进行阐述。 自20世纪70年代第一次石油危机爆发以来,“汽车轻量化”便成为全球汽车制造业关注的重点之一。几十年来,人们不断地通过优化结构设计以及采用金属替代方案来实现减重的目标。近年来,随着工程塑料及复合材料等非金属材料在汽车内饰、外饰及功能件应用方面的日趋成熟,替代金属将它们用作结构件正成为汽车制造业新的研究课题。这其中,尤其以汽车主承力结构件(简称“主结构件“)的轻量化为制造 研究的重点和难点。 近些年来,随着长纤维增强复合材料(LFT)和片状模复合材料(SMC)及其加工技术的快速发展,国内外已出现了由这类材料经模压工艺制成的零部件,如车门骨架、发动机托架、座椅骨架及散热器支架等。然而,由于材料本身的限制,其强度、刚性及抗冲击性等均不能满足结构件特别是主结构件的要求。

图2 在2005年JEC展会中展出的复合材料车身结构 主结构件,包括汽车的A、B、C柱,以及由翼子板、前围、侧围、后围、顶梁和底板等构成的车身框架。由于是汽车的主要承载部件,为了确保足够的安全性能,汽车厂商会选择强度、刚性及耐冲击性能均很高的材料,通常是复合材料层合结构。相比之下,次承力结构件,包括车门、发罩、行李舱门和顶板等,它们通常使用的是复合材料三明治夹心结构(包括蜂窝夹心、泡沫夹心和轻木夹心等芯材)和层和结构。在此,暂不对三明治夹心结构进行表述,主要介绍复合材料实体层合结构。 在汽车工业发达国家,一些小批量生产的高档汽车及赛车已陆续使用了碳纤增强环氧树脂复合材料制成的主结构件和次承力结构件,其强度、刚性、抗疲劳性及其他各项性能指标均可满足设计要求,可与传统的金属材料部件相媲美。此外,此类产品还表现出了极好的抗腐蚀和耐腐蚀性能。与同体积的铝合金构件相比,减重可达50%。下面将从材料、加工工艺等方面对此进行详细阐述。 图3 Ferrari Enzo 复合材料车身 碳纤增强环氧树脂复合材料 作为一种设计灵活、轻质、高强、耐冲击及耐腐蚀的材料,环氧树脂基复合材料可用于制造多种汽车部件。除了车顶棚、门外板、翼子板以及发动机罩等车身部件外,它还可用于汽车主结构件。由此类材料制成的汽车部件不仅大大提高了汽车的安全性能,而且还降低了车重,减少了燃油消耗,提高了经济性,另外改善了美观性,如为车身带来碳纤维的外观效果。 图4 制袋完毕,进入热压罐加热加压固化 根据应用的不同,增强材料可选用玻璃纤维、碳纤维及芳纶纤维,甚至硼纤维等。对于主结构件而言,由碳纤维、芳纶纤维或硼纤维增强的环氧树脂基复合材料能够提供更高的强度和刚性,因此成为主结构件的首选材料。近年来,国外一些高档汽车如奔驰、宝马、保时捷和莲花等,以及世界上的几大赛车品牌,如法拉利、玛莎拉蒂、兰博基尼和波尔舍等,均已采用了由碳纤增强环氧树脂复合材料制成的主结构部件。此外,F1方程式赛车还全部采用了碳纤和硼纤维增强环氧树脂复合材料制成的车身。一般,碳纤增强环氧树脂复合材料中的纤维含量在60%~70%左右。与玻纤增强的环氧树脂相比,其密度更低、质量更轻、刚性更好且质感更加美观;与金属材料相比,其强度更优,抗疲劳性能更佳。不仅如此,根据应用要求,还可对碳纤增强环氧树脂进行局部或整体增韧处理,即通过加入一些热塑性树脂,如PEEK和PEKK 等,提高材料的耐冲击性能,使其可提供更好的安全性能。由于具有优异的综合性能优势,目前碳纤增强

纤维增强环氧树脂复合材料成型工艺

纤维增强环氧树脂复合材料成型工艺一、前言 相比传统材料,复合材料具有一系列不可替代的特性,自二次大占以来发展很快。尽管产量小(据法国Vetrotex公司统计,2003年全球复合材料达700万吨),但复合材料的水平已是衡量一个国家或地区科技、经济水平的标志之一。美、日、西欧水平较高。北美、欧洲的产量分别占全球产量的33%与32%,以中国(含台湾省)、日本为主的亚洲占30%。中国大陆2003年玻班纤维增强塑料(玻璃纤维与树脂复合的复合材料、俗称“玻璃钢”)逾90万吨,已居世界第二位(美国2003年为169万吨,日本不足70万吨)。复合材料主要由增强材料与基体材料两大部分 组成: 增强材料:在复合材料中不构成连续相赋于复合材料的主要力学性能,如玻璃钢中的玻璃纤维,CFRP(碳纤维增强塑料)中的碳纤维素就是增强材料。 基体:构成复合材料连续相的单一材料如玻璃钢(GRP)中的树脂(本文谈到的环氧树脂)就是基体。y

按基体材料不同,复合材料可分为三大类: 树脂复合材料 金属基复合材料 无机非金属基复合材料,如陶瓷基复合材料。 本文讨论环氧树脂基复合材料。 1、为什么采用环氧树脂做基体? 固化收缩率代低,仅1%-3%,而不饱和聚酯树脂却高达7%-8%; 粘结力强; 有B阶段,有利于生产工艺; 可低压固化,挥发份甚低; 固化后力学性能、耐化学性佳,电绝缘性能良好。值得指出的是环氧树脂耐有机溶剂、耐碱性能较常用的酚醛与不饱和聚酯权势脂为佳,然耐酸性差;固化后一般较脆,韧性较差。 2、环氧玻璃钢性能(按ASTM) 以FW(纤维缠绕)法制造的玻纤增强环氧树脂的产品为例,将其与钢比较。 表1 GF/EPR与钢的性能比较 玻璃含量GF/EPR(玻纤含量80wt%) AISI1008 冷轧钢

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 国外环氧树脂应用研究技术进展 国外环氧树脂应用研究技术进展吴良义陈德萍近年来,环氧树脂新产品开发和应用技术进展迅速,特别是复合材料、涂料、粘合剂、固化剂、韧性环氧树脂、液体环氧树脂以及催化剂、促进剂等产品,这是新型材料发展的需要,我们应予以重视。 一、复合材料 1、玻璃微珠环氧树脂复合材料用硅烷偶联剂(SA) 处理玻璃微珠(GB) 表面,以双酚 A 型环氧树脂(E828) 和乙烯二胺(EDA)固化剂作为复合材料基体,胺丙基三甲氧基硅烷(APS) 、胺丙基三乙氧基硅烷(AES)和 2氢基乙基苯硅烷(AAPS) 用作处理剂,对其处理条件与机械性能关系进行了研究。 结果表明: ①复合材料的玻璃化温度(Tg) 、弯曲模量和弯曲强度达到最大值的 SA 水溶液的最佳浓度序列是 AASAESAAPS。 ②复合材料机械性能达到最大值时, SA 水溶液的水解时间依赖于 SA的无机基团,乙氧基比甲氧基需要更长的时间。 ③在基体固化程度确立的工艺条件下,对 SA和 E828 的反应性进行研究。 表面处理后的 LB 在80150℃下与 E828 混合后,再加 EDA 固化剂,以增加 SA 和 E828 反应程度。 结果为150℃比80℃混料的复合材料 Tg 高。 2、硅充填环氧树脂复合材料使用环氧树脂作为基 1 / 12

体树脂的复合材料,具有优良的机械性能,但在高温下长时间使用就会出现时间和温度的特性。 用静态抗弯和疲劳试验检验时间、温度对抗弯强度的影响。 结果表明,时间温度叠加原理适用于静态弯曲强度。 与纯基体树脂和复合材料相比,纯树脂是影响复合材料静态强度和温度特性的主要因素。 疲劳测试表明,时间、温度叠加原理适用于最初的基体树脂的弹性强度,当温度、应力 LLt 助 D 时,塑性形变影响存在,抗弯强度和模量也有所增加。 3、镶嵌减振材料的石墨环氧树脂复合层压板复合材料中共固化弹性减震材料的减振性能有效的提高了材料的减振性能,然而,当减振材料没有达到层压固化的周期时,减振性能常常不如二次粘接的复合材料高。 共固化和二次粘接样品之间,减振性不同的原因是树脂渗入到减振材料所至。 在减振材料和环氧树脂之间有隔层的样品的比没有隔层共固化FasTapell25 有效的损失系数(视频率而定) 要高 15. 7%92. 3%,而比没有隔层的共固化 ISDll2 样品至少要高 168%。 这样的减振值,接近于二次粘接所达到的值。 研究结果表明,对减振材料粘弹性大多数都受固化期温度的影响。 4、炭纤维环氧树脂复合材料研究表明,杂质对碳

环氧树脂/碳纤维复合材料的成型工艺 环氧树脂(EP)/碳纤维(CF)复合材料是CF增强复合材料的一个重要分支。近年来,随着人们对EP/CF复合材料认识的不断深入,其优异的性能不断凸现,促使其用量不断上升。20世纪70年代以前,EP/CF复合材料被视为昂贵的材料,价格约为玻璃纤维(GF)增强复合材料的10倍,只用于军工、宇航等尖端技术行业。20世纪80年代以后,CF工业和EP工业迅速发展,EP/CF复合技术不断进步,加入到EP中的CF比例不断上升,目前CF的体积分数已可达60%以上,使EP/CF复合材料的质量提高而价格下降,拓宽了其应用领域,进一步促进了EP/CF复合材料的发展。 1 CF及其EP复合材料的基本特点 1.1 CF的特点和基本成分 CF主要是由碳元素组成,其含碳量一般在90%以上。CP具有耐高温、耐摩擦、导电、导热及耐腐蚀等特性,与一般碳素材料不同的是,其各向异性显著,柔软,可加工成各种织物,沿纤维轴向表现出很高的强度。制备CF的主要原材料有人造丝(粘胶纤维)、聚丙烯腈(PAN)纤维和沥青等。通常制备高强度、高模量CF多选用PAN为原料。制备CF需经过拉丝、牵伸、稳定、炭化、石墨化5个阶段。 1.2 EP基体的作用 EP具有优良的加工性能和力学性能,其固化收缩率低,粘结性能优异。复合材料中EP的主要作用是把CF粘在一起,分配CF间的载荷,保护CF不受环境影响。 1.3 EP/CF复合材料的特性 EP/CF复合材料的特性主要取决于CF、EP及EP与CF之间的粘结特性。EP/CF复合材料具有优异的性能,与钢相比,EP/CF复合材料的比强度为钢的4.8-7.2倍,比模量为钢的3.1-4.2倍,疲劳强度约为钢的2.5倍、铝的3.3倍,而且高温性能好,工作温度达400℃时其强度与模量基本保持不变。此外还具有密度和线膨胀系数小、耐腐蚀、抗蠕变、整体性好、抗分层、抗冲击等,在现有结构材料中,其比强度、比模量综合指标最高。在加工成型过程中EP/CF复合材料具有易大面积整体成型、成型稳定等独特的优点。 2 EP/CF复合材料的成型工艺 2.1 手糊成型 手糊成型是依次在模具型腔表面涂布或铺迭脱模剂、胶衣、粘度适中的EP(胶衣凝胶后涂覆)和CF,手持辊子或刷子使EP浸渍CP,并驱除气泡,压实基层。铺层操作反复多次,直到达到制品的设计厚度。该工艺的主要优点是可室温成型,设备投资少,模具折旧费低;可制造大型制品。主要缺点是属于劳动密集型生产,制品质量由工人技术熟练程度决定;手糊用树脂分子量低,通常可能较分子量高的树脂有害于人的健康和安全。

编辑本段类型 1、活性氢化物与环氧氯丙烷反应; 2、以过氧化氢或过酸(例如过醋酸)将双键进行液相氧化; 3、双键化合物的空气氧化; 4、由于它的性能并不是十分完美的,同时应用环氧树脂的对象也不是千 遍一律的,根据使用的对象不同,对环氧树脂的性能也有所要求,例如有的要求低温快干,有的要求绝缘性能优良。因而要有的放矢对环氧树脂加以改性。 编辑本段应用特性 1、形式多样。各种树脂、固化剂、改性剂体系几乎可以适应各种应用对 形式提出的要求,其范围可以从极低的粘度到高熔点固体。 2、固化方便。选用各种不同的固化剂,环氧树脂体系几乎可以在0~ 180℃温度范围内固化。 3、粘附力强。环氧树脂分子链中固有的极性羟基和醚键的存在,使 其对各种物质具有很高的粘附力。环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。 4、收缩性低。环氧树脂和所用的固化剂的反应是通过直接加成反应 或树脂分子中环氧基的开环聚合反应来进行的,没有水或其它挥发性副产物放出。它们和不饱和聚酯树脂、酚醛树脂相比,在固化过程中显示出很低的收缩性(小于2%)。 5、力学性能。固化后的环氧树脂体系具有优良的力学性能。 6、电性能。固化后的环氧树脂体系是一种具有高介电性能、耐表面 漏电、耐电弧的优良绝缘材料。 7、化学稳定性。通常,固化后的环氧树脂体系具有优良的耐碱性、 耐酸性和耐溶剂性。像固化环氧体系的其它性能一样,化学稳定性也取决于所选用的树脂和固化剂。适当地选用环氧树脂和固化剂,可以使其具有特殊的化学稳定性能。 8、尺寸稳定性。上述的许多性能的综合,使环氧树脂体系具有突出 的尺寸稳定性和耐久性。 9、耐霉菌。固化的环氧树脂体系耐大多数霉菌,可以在苛刻的热带 条件下使用。

Study on tribological properties of multi -walled carbon nanotubes/epoxy resin nanocomposites B.Dong,Z.Yang,Y.Huang and H.-L.Li* College of Chemistry and Chemical Engineering,Lanzhou University,Lanzhou 730000,PR China Received 16September 2005;accepted 19September 2005 Multi-walled carbon nanotubes/epoxy resin (MWNTs/EP)nanocomposites with di?erent MWNTs contents have been prepared successfully.The in?uence of MWNTs on the friction and wear behaviors of the nanocomposites was investigated by a friction and wear tester under dry-sliding contact conditions.The relative humidity of the air was about 50±10%.Contrast to pure EP,MWNTs/EP nanocomposites showed not only higher wear resistance but also smaller friction coe?cient.MWNTs could dramatically reduce the friction and improve the wear resistance behaviors of the nanocomposites.The mechanisms of the signi?cant improvements on the tribological properties of the MWNTs/EP nanocomposites were also discussed.KEY WORDS:epoxy resin,multi-walled carbon nanotubes,nanocomposites,tribological properties 1.Introduction Epoxy resin is well established as thermosetting matrices of advanced composites,displaying a series of interesting characteristics,which can be adjusted within broad boundaries [1–5].They are used as highgrade synthetic resins,for example,in the electronics,aero-nautics,and astronautics industries.Now EP is widely used in architecture,automotive,air and railway trans-port systems for tribological applications.However,the most di?culty in the tribological applications is rela-tively poorer wear resistance for EP.Along with the extensive applications of EP for tribological purposes,the understanding the tribology of EP is becoming increasingly important.There have been several studies on the mechanical properties of CNTs/EP nanocom-posites [6–8].In terms of mechanical properties,CNTs are quite sti?and exceptionally strong,meaning that they have a high Young’s modulus and high tensile strength.Measured Young’s moduli of MWNTs are as high as 1.8TPa and bending strengths as high as 14.2GPa [9,10].These articles have stated that the mechanical behaviors of CNTs/EP were signi?cantly increased by the incorporation of CNTs.Due to the e?ects of the reinforcement,CNTs can be used to fab-ricate the nanocomposites with excellent tribological properties.The tribological behaviors of many CNTs-based nanocomposites [11–17]have been investigated.It was found that CNTs-based nanocomposites exhibited lower friction coe?cient and wear rate compared with the pure substrates matrix,which resulted in the improvements on reduced friction and wear resistance.Because MWNTs have superior mechanical proper-ties and a high aspect ratio,they are potential excellent reinforcing agent.So MWNTs/EP nanocomposites would be expected to signi?cantly improve the tribo-logical properties of EP-based nanocomposites.How-ever,few reports have been available on the tribological behaviors of MWNTs/EP nanocomposites. Considering the above factors,MWNTs/EP nano-composites with excellent tribological properties have been proposed and studied.To the best of our knowl-edge,this paper ?rstly deals with the tribological behavior of MWNTs/EP nanocomposites.In this paper,MWNTs/EP nanocomposites were prepared success-fully.The in?uence of MWNTs reinforcing on the tri-bological properties of the nanocomposites were investigated.The improved friction and wear mecha-nisms of the nanocomposites in dry sliding against a plain carbon steel counterpart were also discussed. 2.Experimental The MWNTs used in this work were synthesized by a catalytic chemical vapor deposition (CVD)method [18].After subsequent puri?cation treatment,the as-synthe-sized MWNTs were characterized by a transmission electron microscope (TEM,JEM-1200EX,Japan). EP and MWNTs were thoroughly mixed in acetone by ultrasonic and mechanical stirring.After the acetone had evaporated,30?7?6mm block specimens were prepared by compression molding at a pressure of *To whom correspondence should be addressed.E-mail:lihl@https://www.doczj.com/doc/4316663792.html, 1023-8883/05/1200–0251/0ó2005Springer Science +Business Media,Inc. Tribology Letters,Vol.20,Nos.3–4,December 2005(ó2005)251 DOI:10.1007/s11249-005-8637-8

环氧树脂 目录 材料简介 应用特性 类型分类 使用指南 国内主要厂商 环氧树脂应用领域 环氧树脂行业 材料简介 环氧树脂 是泛指分子中含有两个或两个以 上环氧基团的有机高分子化合 物,除个别外 ,它们 的 相对分子质量 都不高。 环氧树脂的 分子结构是以分子链中含有活泼 的环氧基团为其特征 ,环氧基 团 可以位于分子 链的末端、中间或成环状 结构。由于分子结构中 含有活泼的环氧基团,使 它们可与多 种类型的固化 剂发生交联反应而形成不溶、不 熔的具有三向网状结构的高聚 物。 应用特性 1 、 形式 多样。各种树脂、固化剂、改性剂体系几乎可以适应各种应用 对形式提出的要求,其 范围可以从极 低的粘度到高熔点固 体。 2 、 固化方便。选用各种不同的 固化剂,环氧树脂体系几乎可 以在 0 ~ 180 ℃温度范围内固化 。 3 、 粘 附力强。环氧树脂分子链中固有的极 性羟基和醚键的存在,使其对各种物质 具有很高的 粘附力。环氧 树脂固化时的收缩性低,产生的 内应力小,这也有助于提高 粘 附强度。 4 、 收缩 性低。 环氧树脂和所用的固化剂的反应是 通过直接加成反应或树脂分子中 环氧基的 开 环聚合反应来 进行的,没有水或其它挥发性副 产物放出。它们和不饱和聚 酯 树脂、酚醛树脂相比, 在固化过程中 显示出很低的收缩性(小于 2%)。 5 、 力学性能。固化后的环氧 树脂体系具有优良的力学性 能。 6 、 电性能 。固化后的环氧树脂体系是一 种具有高介电性能、耐表面漏电、耐电弧 的优良绝 缘 材 料。 7 、 化学 稳定性。通常,固化后的环氧树脂体系具有优良的耐 碱性、耐酸性和耐溶剂性。像固 化环氧体系的 其它性能一样, 化学 稳定性也取决于所选用的树脂和 固化剂。 适当地选用 环氧树脂 和 固化剂,可以 使其具有特殊的化学稳定性 能。 8 、 尺寸稳定性。上述的许多 性能的综合,使环氧树脂体系 具 有突出的尺寸稳定性和耐久性 。 9 、 耐霉菌。固化的环氧树脂 体系耐大多数霉菌,可以在苛 刻 的热带条件下使用。 类型分类 根据分子 结构,环氧树脂大体上可分为五 大类: 1 、 缩水甘油醚类环氧树脂 2 、 缩水甘油酯类环氧树脂 3 、 缩水甘油胺类环氧树脂 4 、 线型脂肪族类环氧树脂 5 、 脂环族类环氧树脂

玻璃纤维增强环氧树脂基复合材料各项性能的研究 齐齐哈尔大学 摘要:玻璃纤维是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆,耐磨性较差,并不适于作为结构用材,但若抽成丝后,则其强度大为增加且具有柔软性,配合树脂赋予其形状以后可以成为优良之结构用材。本文将对玻璃纤维增强环氧树脂基复合材料的的研究现状及研究方向进行分析,为新的研究方向探索道路。 关键词:玻璃纤维环氧树脂复合材料研究现状研究方向 1、前言 玻璃纤维增强树脂基复合材料具有轻质高强,疲劳性能、耐久性能和电绝缘性能好等特点,在各个领域都有着广泛的应用,用玻璃纤维和环氧树脂可以制造层合制品,是一类性能优良的绝缘材料,广泛用于电力、电器、电子等领域,玻璃纤维增强树脂基复合材料由于具有高比强度、比模量,而且耐疲劳、耐腐蚀。最早用于飞机、火箭等,近年来在民用方面发展也很迅猛,在舰船、建筑和体育器械等领域得到应用,并且用量不断增加。其中,环氧树脂是先进复合材料中应用最广泛的树脂体系,它适用于多种成型工艺,可配制成不同配方,调节粘度范围大,以便适应不同的生产工艺。它的贮存寿命长,固化时不释放挥发物,同化收缩率低,固化后的制品具有极佳的尺寸稳定性、良好的耐热、耐湿性能和高的绝缘性,因此,环氧树脂“统治”着高性能复合材料的市场 目前,复合材料输电杆塔已在欧美和日本得到应用,其中以美国的研究开发和应用最为成熟。我国在20世纪50年代对复合材料电杆进行过研究,鉴于当时材料性能和制造工艺的限制,复合材料电杆未能得到推广使用。近年来,随着复合材料技术的飞速发展和传统输电杆塔的缺陷逐步显露,电力行业开始重视复合材料杆塔的应用研究。 随着电网建设的快速发展,出现了全国联网、西电东送、南北互供的建设格局,输电线路工程口益增多,对钢材的需求越来越大,消耗了大量的矿产资源和能源,在一定程度上加剧了生态环境破坏。并且,线路杆塔采用全钢制结构,存在质量大、施工运输和运行维护困难等问题。因此,采用新型环保材料取代钢材建造输电杆塔得到了输电行业的关注。玻璃纤维增强树脂基复合材料,具有高强轻质、耐腐蚀、耐久性能和电绝缘性好、易维护、温度适应性强、性能可设计、环境友好等特点,成为输电杆塔结构理想的材料。日益受到围内外电力行业的关注。目前,纤维增强复合材料输电杆塔由于其优良的综合性能已在日本和欧美地区得到应用,其中美国的研究开发和应用较为成熟,已制定了相关的产业标准,美国土木工程师学会已制定了输电杆塔中FRP产品的应用标准。 在输电杆塔中推广应用复合材料不仅能减少对矿产资源的破坏、保护环境,而且易于解决输电线路的风偏和污闪事故,提高线路安全运行水平;同时减小塔头尺寸,降低线路的维护成本。 2、低温性能研究 2、1单向复合材料板的制作 首先,取一定数量加热的环氧树脂,然后,加入增韧剂和稀释剂,在65℃

热固性树脂基复合材料是目前研究得最多、应用得最广的一种复合材料。它具有质量轻、强度高、模量大、耐腐蚀性好、电性能优异、原料来源广泛,加工成型简便、生产效率高等特点,并具有材料可设计性以及其他一些特殊性能,如减振、消音、透电磁波、隐身、耐烧蚀等特性,已成为国民经济、国防建设和科技发展中无法取代的重要材料。在热固性树脂基复合材料中使用最多的树脂仍然是酚醛树脂、不饱和聚酪树脂和环氧树脂这三大热固性树脂。这三种树脂阶性能各有特点:酚醛树脂的耐热性较高、耐酸性好、固化速度快,但较脆、需高压成型;不饱和聚酪树脂的工艺性好、价格最低,但性能较差;环氧树脂的粘结强度和内聚强度高,耐腐蚀性及介电性能优异,综合性能最好,但价格较贵。因此,在实际工程中环氧树脂复合材料多用于对使用性能要求高的场合,如用作结构材料、耐腐蚀材料、电绝缘材料及透波材料等。 1、环氯树脂复合材料的分类 环氧树脂复合材料(简称环氧复合材料,也有人称为环氧增强塑料)的品种很多,其名称、含义和分类方法也没有完全统一,但大体上讲可按以下方法分类。 (1)按用途可分为环氧结构复合材料、环氧功能复合材料和环氧功能型结构复合材料。结构复合材料是通过组成材料力学性能的复合,使之能用作受力结构材料,并能按受力情况设计和制造材料,以达到材料性能册格比的最佳状态。功能复合材料是通过组成材料其他性能(如光、电、热、耐腐蚀等)的复合,以得到具有某种理想功能的材料。例如环氧树脂覆铜板、环氧树脂电子塑封料、雷达罩等。需要指出的是,无论使用的是材料的哪一种功能性,都必须具有必要的力学性能,否则再好的功能材料也没有实用性。已有些功能材料同时还要有很高的强度,如高压绝缘子芯棒,要求绝缘性和强度都很高,是一种绝缘性结构复合材料。 (2)按成型压力可分为高压成型材料(成型压力5—30MPa),如环氧工程塑料及环氧层压塑料;低压成型材料(成型压力<2.5MPa),如环氧玻璃钢和高性能环氧复合材料。玻璃钢和高性能复合材料由于制件尺寸较大(可达几个㎡)、型面通常不是平面,所以不宜用高压成型。否则模具造价太高,压机吨位太大,因而成本太贵。 (3)按环氧复合材料阶性能、成型方法、产品及应用领域的特点,并照顾到习惯上的名称综合考虑可分为:环氧树脂工程塑料、环氧树脂层压塑料、环氧树脂玻璃钢(通用型环氧树脂复合材料)及环氧树脂结构复合材料。 3、环氧树脂复合材料的特性 (1)密度小,比强度和比模量高。高模量碳纤维环氧复合材料的比强度为钢的5倍、铝合金的4倍,钻合金的3.2倍。其比模量是钢、铝合金、钦合金的5.5—6倍。因此,在强度和刚度相同的情况下碳纤维环氧复合材料构件的重量可以大大减轻。这在节省能源、提高构件的使用性能方面,是现有任何金属材料所不能相比的。 (2)疲劳强度高,破损安全特性好。环氧复合材料在静载荷或疲劳载荷作用下,首先在最薄弱处出现损伤,如横向裂纹、界面脱胶、分层、纤维断裂等。然而众多的纤维和界面会阻