球团生产工艺介绍

球团生产工艺是一种提炼球团矿的生产工艺,球团与烧结是钢铁冶炼行业

中作为提炼铁矿石的两种常用工艺。球团矿就是把细磨铁精矿粉或其他含铁粉料

添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

一、球团生产工艺的发展

由于天然富矿日趋减少,大量贫矿被采用;而铁矿石经细磨、选矿后的精矿粉,品位

易于提高;过细精矿粉用于烧结生产会影响透气性,降低产量和质量;细磨精矿粉易于造球,粒度越细,成球率越高,球团矿强度也越高。综上所述原因,球团生产工艺在进入21世纪后得到全面发展与推广。

如今球团工艺的发展从单一处理铁精矿粉扩展到多种含铁原料,生产规模和操作也向

大型化、机械化、自动化方向发展,技术经济指标显着提高。球团产品也已用于炼钢和直接

还原炼铁等。球团矿具有良好的冶金性能:粒度均匀、微气孔多、还原性好、强度高,有利

于强化高炉冶炼。

二、球团法分类

1、高温固结:

(1)氧化焙烧:竖炉、带式机、链篦机-回转窑、环式焙烧机。

(2)还原焙烧:回转窑法、竖炉连续装料法、竖炉间歇装料法、竖罐法、带式机法。

(3)磁化焙烧:竖炉法

(4)氧化 -钠化焙烧:竖炉法、链篦机 -回转窑。

(5)氯化焙烧:竖炉法、回转窑法。

2、低温固结:

(1)水泥冷粘结法

(2)热液法

(3)碳酸化法

(4)锈化固结法

(5)焦化固结法

(6)其他方法

三、球团原理

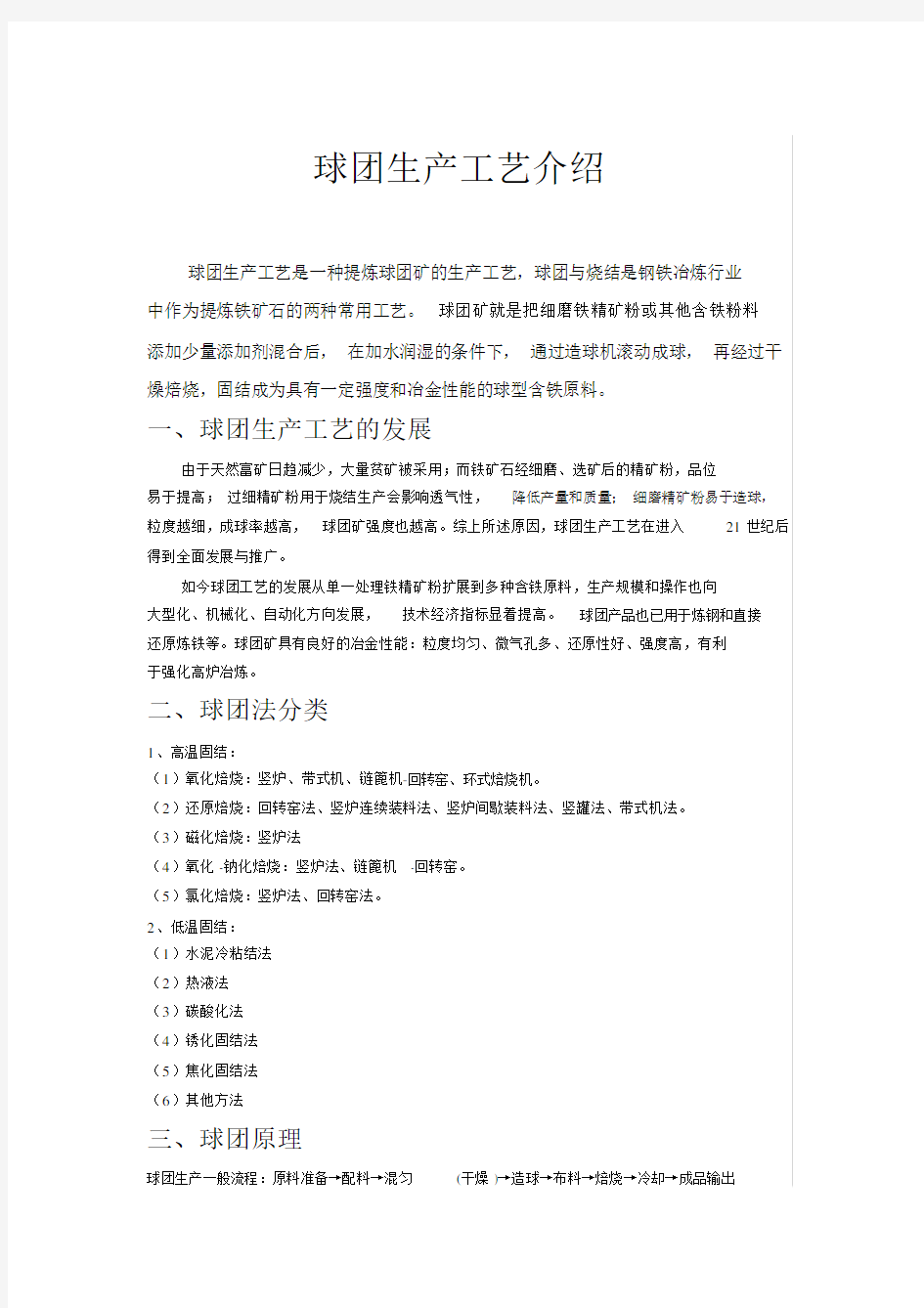

球团生产一般流程:原料准备→配料→混匀(干燥 )→造球→布料→焙烧→冷却→成品输出

球团焙烧过程:干燥→预热→焙烧→均热→冷却

四、球团工艺流程图

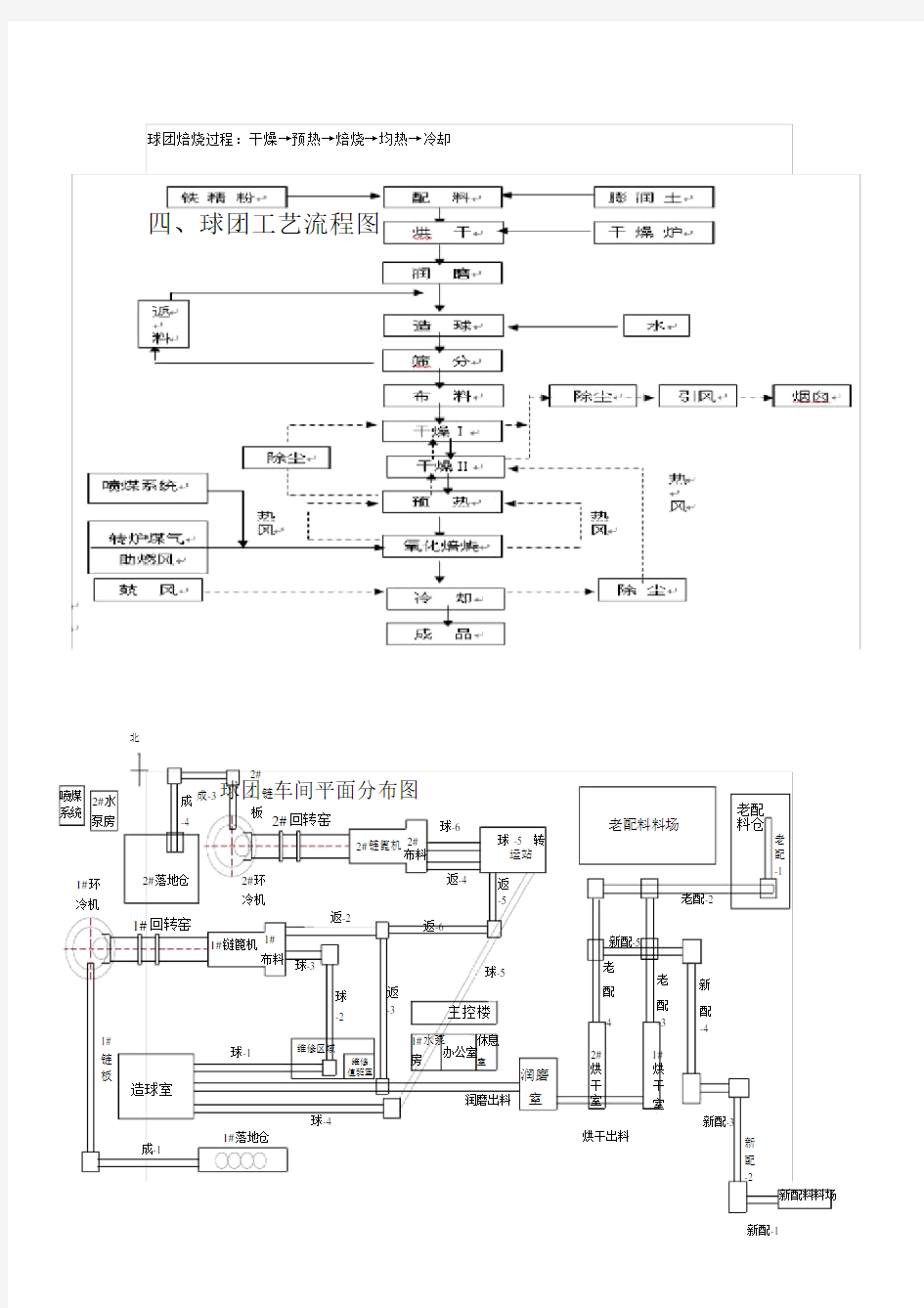

北

成-3

2#

喷煤 2#水 成 球团链车间平面分布图

老配

系统

板

泵房 -4

2#回转窑

球-6

老配料料场

料仓

2# 球 -5

2#链篦机

转

老

布料 运站

配

2#落地仓

2#环

返-4

返 -1

1#环

冷机

老配-2

冷机

-5

返-2

返-6

1#回转窑

1#链篦机 1#

布料

球-3

球-5

球 返

-3

-2

主控楼

1#

维修区域

1#水泵 休息

链 球-1

房 办公室

维修

室

润磨

板 值班室

造球室

润磨出料

室

球-4

1#落地仓

成-1

新配-5

老 老

新 配 配 配 -4

-3 -4

2#

1# 烘 烘 干 干 室 室

新配-3

烘干出料

新

配

-2

新配料料场

新配-1

五、球团生产工艺的主要内容

球团矿是细磨铁精矿或其它含铁粉料造块的又一方法。它是将精矿粉、熔剂(有时还

有粘结剂和燃料)的混合物,在造球机中滚成直径 8~15mm (用于炼钢则要大些)的生球,然后

干燥、焙烧,固结成型,成为具有良好冶金性质的优良含铁原料,供给钢铁冶炼需要。

球团法生产的主要工序包括原料准备、配料、混合、造球、干燥和焙烧、冷却、成品和返矿

处理等工序。

球团矿生产的原料主要是精矿粉和若干添加剂,如果用固体燃料焙烧则还有煤粉或焦

粉。这些原料进厂后都要经过准备处理,它包括:

1)所有原料的混匀;

2)将添加物磨碎到足够的细度;

3)将精矿粉(或富矿粉)磨碎到-200网目大于 70%,上限不超过;

4)将固体燃料破碎到小于;

5)精矿粉中的水分过多时要进行干燥处理。

6)经过筛分粒度过大的还要重新进行破碎、磨碎处理。

经过上述准备处理的原料,在配料皮带上进行配料;将配料后的混合料与经过磨碎的

返矿一起,装入圆筒混合机内加水混合。混合好的料再加到圆盘造球机上造球,造球时还要加适

量的水。生球焙烧前要进行筛分,筛出的粉末返回造球盘上重新造球。用固体燃料焙烧时,生球

加到焙烧机以前,其表面滚附一层固体燃料。这样制成的生球用给料机加到焙烧设

备上进行焙烧。焙烧好的球团要进行冷却,冷却后的球团矿经筛分分成成品矿(>10mm )、

垫底料( 5~ 10mm )、返矿( <5mm ),垫底料直接加到焙烧机上,返矿经过磨碎(至<)后

再参加混料和造球。

目前主要的几种球团焙烧方法:竖炉焙烧球团、带式焙烧机焙烧球团、链箅机一回转

窑焙烧球团。竖炉焙烧法采用最早,但由于这种方法本身固有的缺点而发展缓慢。目前采用

最多的是带式焙烧机法,60%以上的球团矿是用带式焙烧机法焙烧的。链箅机一回转窑法出

现较晚,但由于它具有一系列的优点,所以发展较快,今后很可能成为主要的球团矿焙烧法。

以竖炉焙烧球团为例,焙烧后被冷却下来的球团矿中会有一部分粘连的大块,需要通

过下部的辊式破碎机破碎后排出炉外,然后经过破碎筛分取得成品球团矿,筛下产物则成为

垫底料返回重新焙烧。

1、原料产品技术标准

1)铁精粉

TFe≥55; S≤;P≤;粒度(-2001铁精粉目)≥50% ;含水量≤ 10

a.球团用原料主要是精矿粉,主要来自:巴西、智利、乌克兰,主要成份:TFe:65%左右。

b.高炉灰:高炉煤气除尘产生的灰尘,有两种形式,一种是尘泥,一种是粉尘,目前高炉大

量使用布袋除尘器,尘泥已很少见了,主要是以粉尘形式出现,主要成份:Fe2O3:45%左右、

C:20~ 30%。

c.转炉灰:炼钢转炉除尘产生的灰尘,主要以尘泥形式出现,主要成份:FeO:65%左右、CaO:10% 左右、 MgO:5%左右。

2)膨润土

3)成品球团矿

铁精粉入料场分开放置分仓放料成品膨润

土入库

膨润土仓放料人工加料

2、备料

1)、工艺方法

进厂铁精粉,按料种,分开放置,堆放在料场中。

用汽车和铲车按料种分别装入各个原料仓。

上料时,在受料精粉矿仓中心部位卸料。

成品膨润土入库,卸到料场中,装入膨润土仓放料。

2)、工艺流程

3)技术要求

工艺方法配料按下达的配料比进行,各给料机给料流量大小稳定,且符合配料比要求,

配料铁精粉允许波动量± %。

混料必须均匀,膨润土分布合理,便于充分发挥粘结剂功效。

每班做三次配料比检查,取 1 米皮带铁精粉、膨润土,分别取样三次并称量,求其平均值。

烘干混合料水分7%± 1。

3、配料和烘干混合

4、造球

5、筛分布料

6、链篦机干燥和预热

7、回转窑焙烧

8、成品系统

9、除尘

10、水冷却系统

六、球团与烧结两种生产工艺的区别

1.随着地球资源的不断开采,富矿短缺,必须不断扩大贫矿资源的利用,而选矿技

术的进步可经济地选出高品位细磨铁精矿,其粒度从 -200 网目(小于)进一步减少到 -325 网目

(小于)。这种过细精矿不益于烧结,透气性不好,影响烧结矿产量和质量的提高,而

用球团方法处理却很适宜,因为过细精矿易于成球,粒度愈细,成球性愈好,球团强度愈高。

2.成品矿的形状不同:烧结矿是形状不规则的多孔质块矿,而球团矿是形状规则的10~25mm 的球球团矿较烧结矿粒度均匀,微气孔多,还原性好,强度高,且易于贮存,有利于

强化高炉生产。

3.适于球团法处理的原料已从磁铁矿扩展到赤铁矿、褐铁矿以及各种含铁粉尘,化工

硫酸渣等;从产品来看,不仅能制造常规氧化球团,还可以生产还原球团、金属化球团等;

同时球团方法适用于有色金属的回收,有利于开展综合利用。

4.固结成块的机理不同:烧结矿是靠液相固结的,为了保证烧结矿的强度,要求产生

一定数量的液相,因此混合料中必须有燃料,为烧结过程提供热源。而球团矿主要是依靠矿粉颗粒的高温再结晶固结的,不需要产生液相,热量由焙烧炉内的燃料燃烧提供,混合料中不加燃料

5.生产工艺不同:烧结料的混合与造球是在混合机内同时进行的,成球不完全,混合料

中仍然含有相当数量未成球的小颗粒。而球团矿生产工艺中必须有专门的造球工序和设备(造

球盘等),将全部混合料造成 10~ 25mm 的球,小于 10mm 的小球要筛出重新造球。

4七国内主要球团厂

1、湛江龙腾物流球团项目

含国内第一条自主设计的年产500 万吨链箅机——回转窑球团生产线(也是国内唯一一

条能生产碱性球团的生产线),由中冶北方工程技术有限公司EPC总承,所生产的球团产品

全部供宝钢罗迳项目和韶钢作炼铁原料使用,将改变宝钢和韶钢所需球团全部依赖进口的局

面。该项目已于 2009 年9月 27日热负荷试车成功。

2、鄂州球团厂

属武钢矿业公司,其球团一期工程拥有世界上单体规模最大的500万吨球团生产线,固

定资产总投资达人民币亿元,采用国际先进的链箅机—回转窑—环冷机生产工艺,由美卓矿机和国内长沙冶金设计院联合设计,并以外方为技术总负责。该生产线于2005 年12月31日建成投产。

3、首钢球团厂

首钢球团厂是我国最早开创氧化球团生产工艺:链箅机-回转窑 -环冷机的方式的生产厂,带动了国内球团生产链箅机-回转窑 -环冷机工艺的普及。经过技术改造和二系列建设,

氧化球生产在 2006 年产量达到了 330万吨。

八、现代化链篦机—回转窑生产线主要设备配置

1、自动化配料系统

使用先进的计算机PLC 控制系统,将各种原料的配比输入计算机后,通过圆皮带

秤自动检测瞬时流量,反馈PLC控制系统,调整圆盘给料机转速,增加或减少下料量,实现自

动化配料。

2、烘干系统

将配好的原料送入圆筒烘干机中,物料在筒体内螺旋翻转,从入料端向出料端

运动,出料端的燃烧室产生的高温烟气逆着物料运动方向,由出料端向入料端运动。在物料和高温烟气运动过程中,进入烘干机的物料由常温加热到40-70 ℃,高温烟气逐渐冷却,并

将物料加热后产生的蒸汽带走。

3、润磨系统

将干燥好的原料送入圆筒润磨机中,润磨机内填充有直径 40mm-80mm 的钢球,物料进入润磨机后,筒体在运转过程中带着物料和钢球翻转,物料被钢球冲击、挤压,进一步磨细,便于造球盘造球。

4、造球系统

润磨机磨好的物料进入造球机后,在造球盘内随球盘旋转滚动,通过滴水和雾

化水,控制物料在球盘内的成球速度和密实性,待造好的生球粒度达到要求后,通过球盘旋转产生的离心力,甩出球盘。

5、布料系统

将造球机造好的生球进行筛分,本系统共有2道辊筛,上层为大辊筛,起作用是

将粒度大于 18mm 的大球筛除,粒度小于18mm的生球进入小球筛;小球筛是将粒度小于

6mm 的小球筛除,粒度大于 6mm 的进入链篦机。经过大小辊筛后,进入链篦机的生球粒度在

6mm-18mm 之间。

6、链篦机系统

链篦机是将布料筛分好的生球,从顶部鼓高温烟气,底部抽风,进行干燥和预

热,使其在进入回转窑焙烧前,具有一定的温度和强度,减少窑内焙烧时热量的损失和破碎。