五大工具基本知识

1.出处和用途:系产品开发和设计以及期间产品质量控制的技术和工具,由美国三大汽车公司(福特、通用、克莱斯勒)联合于1995年为统一对供方管理而提出的指南,专用于汽车生产件和维修件组织,初供与QS9000(94版)配套,现供与ISO/TS16949配套,使用此工具和技术能规范开发和设计模式,开拓设计者思路,始终贯彻防错、杜绝浪费、降低成本的宗旨、充分发挥开发人员的聪明才智,使按顾客要求一次成功,使顾客满意。

2.工具名称:(一)产品质量先期策划和控制计划(APQP&CP);(二)生产件批准程序(PPAP);(三)潜在的失效模式和后果分析(FMEA);(四)统计过程控制(SPC);(五)测量系统分析(MSA)。

3.最新版本:目前使用的版本是APQP第二版(2008-11);PPAP第四版(2006-6);FMEA 第四版(2008-7);SPC第二版(2005-7);MSA第三版(2002-3)。

4内容介绍:

一.APQP(产品质量先期策划)

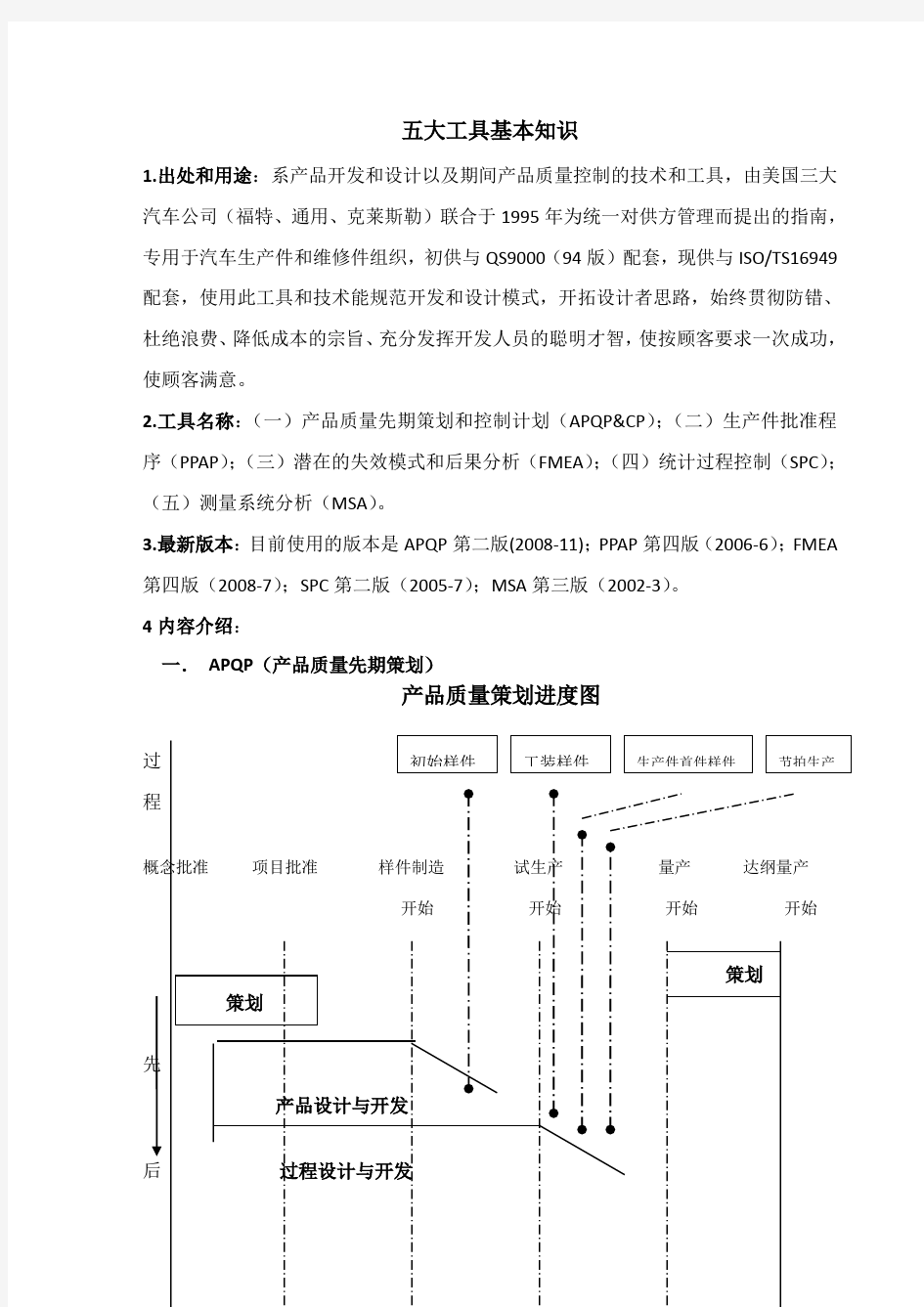

产品质量策划进度图

过程

概念批准

先

后

产品和过程确认

生产

时间

计划与项目产品设计和开发过程设计和开发产品和过程确认早期生产

确定(试生产)

产品实现所需的时间

1)含义:APQP&CP是产品质量先期策划和控制计划(Advanced Product Quality Planning and Control plan)英文名的缩写。

2)适用范围:

△产品质量先期策划是汽车生产件组织制订产品实现计划时一般选用的程式化方法;

△凡按ISO/TS16949的要求建立质量管理体系的组织,在进行产品质量先期策划时,必须按本方法来进行策划。(顾客有特殊要求者除外)。

3)使用本方法进行产品质量策划带来的好处:

△用本方法为某产品开发确定和建立的步骤,因领导的重视和鼓励、各部门组成的团队目标一致,能充分发挥设计人员的业务水平,必将瀛得顾客的满意;

△减少了质量策划的复杂性和因人而异的弊病;

△能提早发现所需的更改,避免晚期更改;

△能以最低成本提供优质产品;

△便于供应商向分供方传达产品进行质量策划的技术。

4)说明:

△先期——是指从提出产品开发到开始量产至,有的到达纲量产(一般开始量产后三个月)止。该时间段在产品生命周期中处于早期地位。这就是先期的由来。

△产品质量先期策划——是指从提出产品开发到达纲量产止这样一个时间段内的产品实现进行谋划,谋划的结果将形成产品质量计划。

5)APQP方法的描述:

APQP方法包括三部分内容:

第一部分:要求组织成立项目组,作为实现项目的主体。

项目设组长一名,由主管领导任命,并规定其职责。

由组长组建项目组,项目组成员应来自不同的职责部门,并规定其在组内担任的职务。

要形成记录

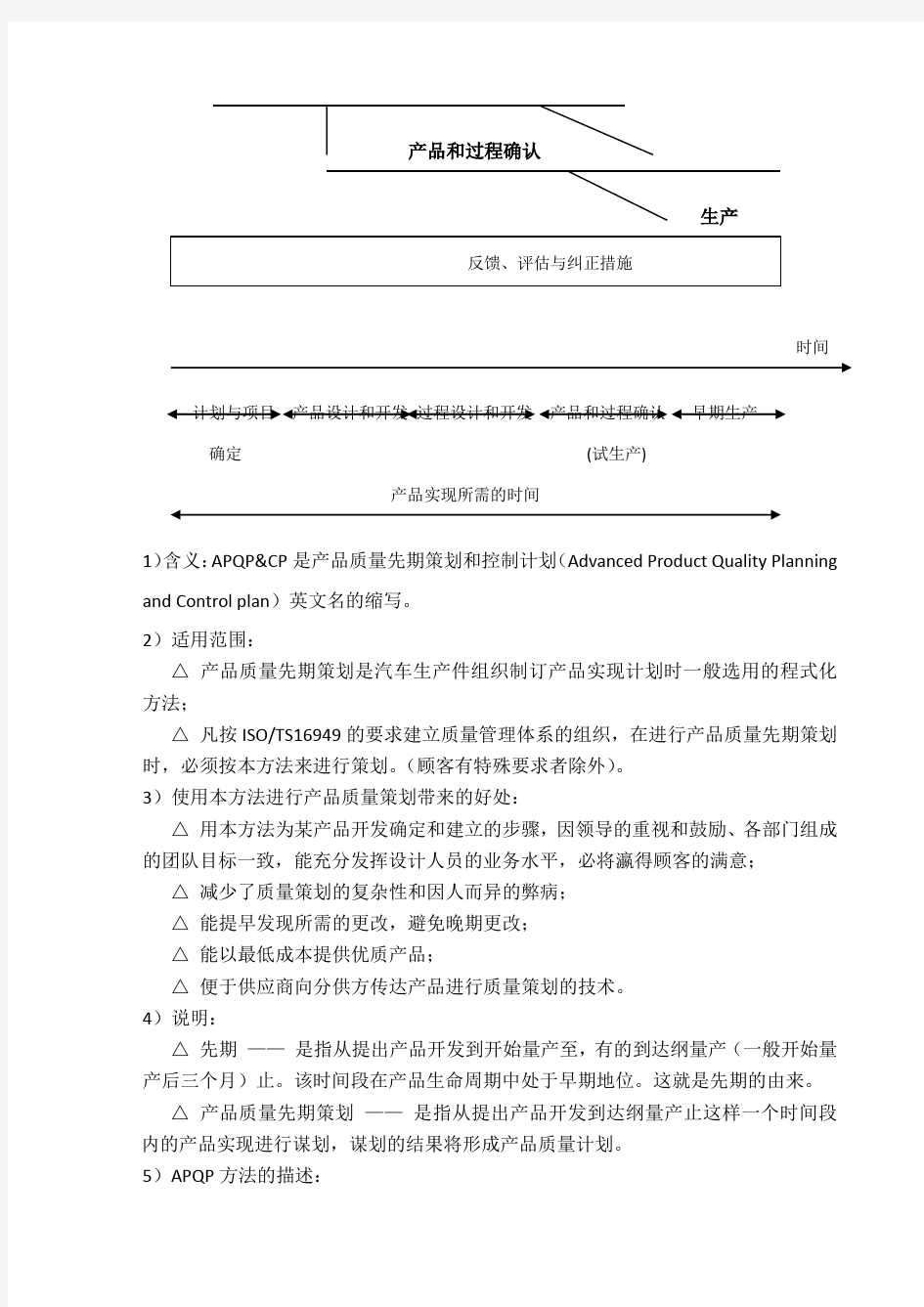

第二部分:按产品质量策划进度图对项目进行策划。

产品质量策划进度图如图所示,该图表明了项目策划进行的步骤,组织若要对产品实现进行策划,其策划过程只需按图所表明的步骤进行即可。

该图显示了项目要进行策划的思考过程如下:

a.把产品实现所需时间,按节点分成若干个阶段。

阶段划分如表1所示。

b.确定各阶段应完成的任务(输出)和前提(输入)。

各阶段输入、输出和所需工具,如表2所示。

c.根据各阶段的输入和输出,确定所需的过程和过程间的连接。

第三部分:编写产品实现计划

表1 阶段的划分

序号阶段名称节点名称

1计划和项目确定代号为Ⅰ项目批准

2产品设计和开发代号为Ⅱ样件制作开始

3过程设计和开发代号为Ⅲ试生产开始

4产品和过程确认(试生产)代号为Ⅳ量产开始

5早期生产(反馈评定和纠正措施)代号为Ⅴ达纲量产开始

产品质量先期策划阶段(共5个阶段)和步骤(共43个步骤)

1阶段:计划和确定项目

输入:顾客的声音;输出:设计目标;

市场研究;可靠性和质量目标;

保修记录和质量信息初始材料清单;

小组经验;初始过程流程图;

业务计划/营销战略;产品和过程特殊特性初始清单;

产品/过程标杆数据;产品保证计划;

产品/过程设想;管理者支持。

产品可靠性研究;

顾客输入。

2阶段:产品设计和开发

输入(即第1阶段的输出)

设计部门输出:小组输出:

新设备工装和设施要求;

可制造性和装配设计;产品和过程特殊特性;

设计验证;样件控制计划

设计评审;量具/试验设备要求;

样件制造-样件控制计划;小组可行性承诺和管理者支持。

工程图样(包括数学数据);

工程规范;材料规范

图样和规范的更改。

3阶段:过程设计和开发

输入(即第2阶段的输出)

输出:包装标准;试生产控制计划;

产品/过程质量体系评审;过程指导书;

过程流程图;测量系统分析计划;

车间平面图;初始过程能力研究计划;

特性矩阵图;管理者支持。

PFMEA;

4阶段:产品和过程确认

输入(即第3阶段的输出)

输出:有效生产;生产确认试验;

测量系统评价;包装评价;

初始过程能力研究;生产控制计划;

生产件批准;质量策划认定和管理者支持。5阶段:反馈、评定和纠正措施

输入(即第4阶段的输出)

输出:减少变差

顾客满意;

改善交付和服务。

表2 各阶段的输入、输出和所需工具

新品开发先期策划表(APQP计划)

注:顾客没要求PPAP批准,送顾客代表,由顾客代表与顾客协商,可作内部批准(包括此计划)。

二.PPAP(生产件批准程序)

1)含义:PPAP是英文Production Part Approval缩写。

2)提出:由顾客提出或按手册要求

▲在ISO16949:2009版中、、条款中提出:

△设计和开发确认必须与顾客要求一致,包括项目时间;

△样件计划;

△产品批准过程——组织必须符合顾客认可的产品和过程批准程序。

▲在PPAP手册中提出:

规定在试生产开始后,要进行产品和过程确认:

△生产件批准

△生产确认试验。

3)手册结构

本手册共分六大部分:

第一部分:总则

要点:说明何种情况下需要进入PPAP及其流程。

第二部分:PPAP的要求

要点:当样件/或生产件进入PPAP时、组织要满足18项要求。

第三部分:顾客的通知和提交要求

要点:当涉及设计或过程变动时,要及时通知顾客代表,并得到其同意后才能实施,同时启动PPAP流程。

△在首批产品发运前,必须提交PPAP的批准文件。

第四部分:向顾客提交时证据的等级

要点:△顾客把进入PPAP流程的一系列要求分成5个等级。

△组织在执行PPAP时要按顾客规定的等级来提供证据。

第五部分:零件提交状态

要点:组织提交的零件通过PPAP的流程后将得到顾客对提交零件状态的确认,确认分三种情况:批准、临时批准、拒收

第六部分:记录保存

要点:规定了记录保存的期限。

附录:

A ——零件提交保证书(PSW)的填写

B ——外观批准报告的填写

C ——生产件批准、尺寸结果

D ——生产件批准、材料试验结果

E ——生产件批准、性能试验结果

F ——散装材料的特殊要求

G ——轮胎的特殊要求

H ——货车工业的特殊要求

4) PPAP目的

①确定组织是否已经理解顾客工程设计规范和记录

②确定组织是否具有制造过程的潜力

③确定组织是否在实际生产运行中,依据报价时的生产节拍能持续生产出满足顾客要求的产品。

5) 适用范围:

当组织的内部/或外部现场提供生产件、服务件、生产原材料/或散装材料时均可

应用本程序。但在用于散装材料\轮胎和货车工业时还需注意其特殊要求(见附录F、G、

H)。

6) 内容

第一部分:总则

下列情况下,需进行生产件批准

a 新零件或产品(即以前从未向顾客提供过的某种零件、材料或颜色)

b 重新提供的零件

c 由于设计、规范或材料方面的工程变更而引起产品的改变。

d. 第三部分要求中的任一种情况。

第二部分PPAP的要求

PPAP的要求是指生产件通过PPAP时组织需满足规定的要求(共18条),其要求如下:

1. 设计记录

设计记录是指所有销售产品/零件的设计记录。它包含:

△CAD/CAM数学数据、零件图纸、技术规范;

△证明符合了顾客要求和特殊要求的零件材质报告,

也可使用IMDS(国际材料数据系统)或顾客规定的其它系统方法;

△聚合物的标识,其标识可按ISO要求标注(如ISO11469)

2. 工程变更的文件

当尚未录入设计记录,但已在产品零件或工装上呈现出来的工程变更,对此工程变更,组织必须拥有经批准(受权的)的工程更改文件。

3. 组织拥有经顾客批准的工程文件

4. DFMEA

组织当拥有产品设计职能时,必须按顾客要求开发DFMEA。

5. 过程流程图

组织必须使用组织规定的规格绘制过程流程图

6. PFMEA

组织必须按顾客特殊要求进行PFMEA

7. 控制计划

组织必须制订控制计划,并符合顾客要求

8. MSA

组织必须对新的或改进后的测量系统进行分析和评估

9. 全尺寸测量结果

△组织必须按产品设计记录和控制计划,提供尺寸验证已经完成的证据和符合

要求的测量结果。

△组织对每个独立加工过程(如生产单元/或生产线、多模腔、成型模、模型或冲模),都必须具有全尺寸测量结果和实测值的记录。

△确定一个被测零件为标准样件

△需使用光学比较仪检验时,扫描图也需提供

△表式可按顾客提供的/或本手册提供的样张(附录C)

10. 材料/性能试验结果

△材料试验结果

●当设计记录或控制计划中规定有化学、物理/或金属要求时,此时必须进行零件/产品的材料试验。

●试验结果的记录必须要有:试验日期,被试零件数量、试验结果、材料规范的编号和发布日期/变更日期、材料供方的名称等。

●表式可按顾客提供的/或本手册提供的样张(附录D)

△性能试验结果

●当设计记录有性能/功能试验要求时,此时要进行性能试验。

●试验结果的记录必须要有:试验日期,被试零件数量、试验结果、零件工程规范的编号和发布日期/变更日期等。

●表式可按顾客提供的/或本手册提供的样张(附录E)。

11. 初始过程研究

△研究目的

确定生产过程是否具有生产顾客要求产品的能力

△研究对象

研究对象是计量型,因计数型不适PPAP提交,除非顾客批准。

△提交的数据

当使用X-R图时,其时生产为有效生产,应提交25组数据(至少100个数值),当然只要顾客同意,也可使用单值移动极差图。

△在提交前

●要确定初始过程能力.或性能指数水平,若没有规定,按接收准则规定执行。

●组织通过试生产获得的初始过程能力指数值必须得到顾客同意。

△接收准则

●P PK≥可接受

●≤P PK≤可接受,但需进一步改进

●P PK≤不能接受

此是获得批准的必要条件

△出现特殊情况

●出现不稳定过程时

此时必需通报顾客代表,在正式提交生产件前,向顾客代表提交纠正措施。

●出现单边公差或非正态分布时

此时组织与顾客代表一起确定替代准则。

△不能满足接收准则时

●组织必须向顾客提交纠正措施

●对零件进行100%检验,但此需征得顾客同意

12. 合格实验室的文件要求

△PPAP要求检验和试验,按顾客定义的合格实验室内进行(如:有资质认可的实验室)

△合格实验室(含组织内部和外部实验室)必须要有实验室经营(或工作范围),并有文件证明该实验室可进行测量或试验活动。

△外部/商业实验室,其实验结果必须记录在有信头的实验室报告纸/或标准的实验报告纸上。注明实验室名称、试验日期和使用的检验标准。

13. 外观批准报告(AAR)

△若设计记录上对某个零件有外观要求,此时要进行外观检查和外观批准报告。

△AAR的表式见本手册附录B。

14. 生产件样品报告

△组织必须按顾客要求提供产品样品

15. 标准样品

△来源

在提交生产件时,从被测生产件中挑选一件(或多件)作为标准样品并予以保存。

△目的

为了帮助确定生产标准,特别用于数据含糊的情况/或缺乏充分细节来完全再现初始批准状态下的零件状态,它可作为参考或标准。

△保存时间和标识

●保存时间:

保存时间同生产件记录的时间/或直到一个经顾客批准相同零件编号的新标准样品止

●标识:

在样品上必须标出顾客批准的日期。

△存放地点:

在设计记录、控制计划或检验准则要求的地方,以及专门存在标准样件处。

△数量

●标准样品至少一件,具体按顾客规定。但多模腔、成型模、工装或样板模、或生产过程的每一位置,组织必须各保留一件标准样品。

16. 检查辅具

△检查辅具是指检查零件时使用的特殊装配辅具/或部件检查辅具,一般如指夹具、计量型和计数型的量具、模具样板和透明胶片。

△当顾客有要求时,在提交生产件时也需提交检查辅具

△检查辅具要进行验证,证明所有内容与零件尺寸要求一致,在零件使用寿命内要进行预防性维护和顾客要求时进行MSA的研究

17.符合顾客特殊要求的纪录

组织必须要有与顾客特殊要求相符合的记录

18. 零件提交保证书(PSW)

△具有顾客零件编号的零件,在完成所有要求的测量和试验后,必须有一份PSW。

△若生产零件是采用一个以上多模腔、成型模、工具、冲模或样板模型或生产线或生产单元之类生产过程加工出来的,此时应在PSW的有关此事栏中填上多模腔之类字句。

△PSW需经组织的代表签署和标明联系电话。

第三部分顾客的通知和提交要求

①顾客的通知

顾客的通知是指当发生设计、过程和现场变更时,组织向顾客代表通报情况的一种报告。

当发生如表所列情况时要及时用报告形式向顾客代表通报,在得到顾客代表批准后才能实施,同时启动PPAP。除非顾客另有规定。

表

②提交要求

a. 提交要求是指顾客对组织在发运首批产品前的一些要求。

b. 当发生如表所列情况时,组织上首批产品发运前,必须遵守。

△提前通知顾客代表。

△对表所列情况及时进行了评审和凡涉及的文件(含PPAP)均作了更新。△得到了PPAP的批准。

△作好了提交准备

表

第四部分向顾客提交:证据的等级

①当组织向顾客代表提交生产件时还需附上各种记录和文件,以供生产件批准之

用。顾客对所需提交的文件和记录分成5个等级,如表4.1所示。

表4.1

并列出了每个等级所需提交的和保存的文件和记录,如表4.2所示.

表保存/提交要求

(规范)

要求提交等级

等级1 等级2 等级3 等级4 等级5

1.可销售产品的设计记录R S S*R

----有专利权的零部件/详细数据R R R*R

----所有其它零部件/详细数据R S S*R

2. 工程变更文件,如果有R S S*R

3. 顾客工程批准,如果被要求R R S*R

4. 设计FMEA R R S*R

5. 过程流程图R R S*R

6. 过程FMEA R R S*R

7. 控制计划R R S*R

8. 测量系统分析研究R R S*R

9. 全尺寸测量结果R S S*R

10. 材料、性能试验结果R S S*R

11. 初始过程研究R R S*R

12. 合格实验室文件R S S*R

13. 外观批准报告(AAR),如果适用S S S*R

14. 生产件样品R S S*R

15. 标准样品R R R*R

16. 检查辅具R R R*R

17. 符合顾客特殊要求的记录R R S*R

18. 零件提交保证书(PSW)S S S S R

散装材料检查表(见表)S S S S R

S = 组织必须向顾客提交,并在适当的场所保留一份记录或文件的副本。

R = 组织必须在适当的场所保存,并应在顾客有要求时易于得到。

* = 组织必须在适当的场所保存,并在有要求时向顾客提交。

②在提交时具体执行何个等级由顾客代表决定.若未作明确规定,可按等级3执行。

③按等级规定所列的文本格式可参照PPAP手册附录所示.但需经顾客代表同意。

第五部分零件提交状态

①零件提交状态是指顾客对组织提供的生产件的评价。

②顾客对生产件所处状态分三个等级:

a. 批准

△批准是指产品或材料,包括所有零部件,满足了顾客所有要求可予以临时批准。△授权组织可以根据顾客的计划安排,交运量产的产品

b. 临时批准

△当组织提供的生产件和文件、记录,出现下列情况时

部分满足顾客工作;

组织已经知晓了不批准的原因并提出了纠正措施计划;

此纠正措施计划应得到顾客同意;

顾客所需。

△组织可以根据顾客的规定,在有限的时间内/或有限数量内交运顾客所需的材料/或零件。

△组织在执行临时批准的这段时间对发运的产品实施遏制措施。

c. 拒收

△组织提高的生产件和文件不符合顾客要求将予以拒收。

△此时,要提交纠正措施计划和予以纠正,纠正后重新启动PPAP流程直至批准。第六部分记录的保存

①保存期限

一律按:

PPAP记录保存时间=该零件的生产时间+1个日历年

②PPAP文件的更新

a. 当新的零件的PPAP文件替代旧的零件的PPAP文件时,新的零件的PPAP文件