实验64 材料表面的硅烷化改性

一.实验目的

1.利用硅烷偶联剂改性有机或无机材料。

2.制备无机-有机杂化粉体或薄膜材料。

二.实验原理

很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业不可缺少的优良原料。以SiO2纳米颗粒为例,纯粹制备的SiO2颗粒表面上存在着大量的羟基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。如何将纳米SiO2均匀分散在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。

硅烷偶联剂发展至今已有一百多种产品,按Y有机官能团的不同,可分为链系基类硅烷偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基丙烯酰氧基类硅烷偶联剂及双官能基型硅烷偶联剂等。

硅烷偶联剂处理技术原理简单.操作方便,其与材料表面的作用机理一直是研究的重点,目前关于硅烷在材料表面行为的理论有很多假设,主要有化学键理论.物理吸附理论.表面浸润理论.可逆水解平衡理论和酸碱相互作用理论等。

硅烷偶联剂分子含有两种反应性基团,化学结构可以用X3SiRY来表示,其中,X是可进行水解反应并生成硅烃基(Si-OH)的基团,如卤素.氨基.烷氧基和乙酰氧基等,硅醇基团可和无机物(如无机盐类.硅酸盐.金属及金属氧化物等)发生化学反应,生成稳定的化学键,将硅烷与无机材料连接起来。Y是非水解基团,可与有机基团如乙烯基.氨基.巯基.环氧基等起反应,从而提高硅烷与聚合物的粘连性。R是具有饱和键或不饱和键的碳链,将官能团Y和Si原子连接起来。因此硅烷偶联剂分子被认为是连接无机材料和有机材料的“分子桥”,能将两种性质悬殊的材料牢固地连接在一起,形成无机相/硅烷偶联剂/有机相的结合形态,从而增加了后续有机涂层与基地材料的结合力。

一般来说,硅烷分子中的两个端基团既能分别参与各自的反应,也能同时起反应。通过适当的控制反应条件,可在不改变Y官能团的前提下取代X官能团,或者在保留X官能团的情况下,使Y官能团改性。若在水性介质中对Y官能团改性,那么X基团同时水解。则硅烷的作用过程依照四步反应模型来解释:

①与硅相连的3个Si-X基团水解成Si-OH;

②Si-OH之间缩合反应,脱水生成Si-OH的低聚硅烷;

③低聚物中的Si-OH与基体表面的-OH形成氢键;

④加热固化过程中发生脱水反应,与基材以共价键连接。

界面上硅烷偶联剂只有一个硅与基材表面键合,剩下两个Si-OH可与其他硅烷中的Si-OH缩合形成Si-O-Si结

构。

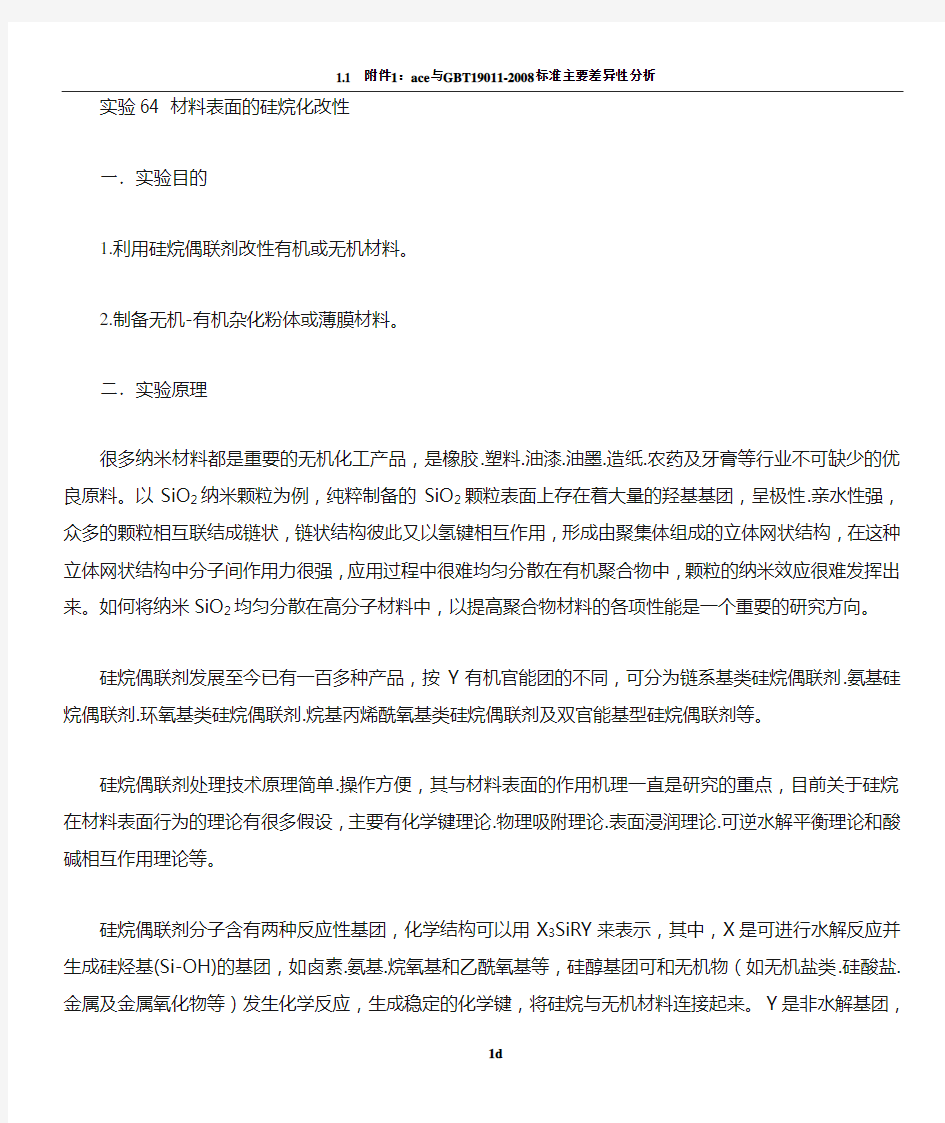

常用的硅烷偶联剂主要有;

(十二烷基三甲氧基硅烷)

(乙烯基三乙氧基硅烷)

(3-氨基丙基三乙氧基硅烷)

(双(γ三甲基甲硅烷基丙基)胺)

(γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷)

SiO2纳米颗粒具有较大的比表面积和表面羟基的存在而具有反应活性,使其在橡胶.塑料黏合剂.涂料等领域有广泛的应用。但SiO2纳米颗粒的强亲水性导致了其难以在有机相中润湿和分散,限制了其超细效应的充分发挥,因此必须对其进行表面改性,目的是改变SiO2纳米颗粒表面的物化性质,提高与其有机分子的相容性和结合力,改善加工工艺。

三.实验设备及材料

1.实验设备:圆底烧瓶,酸度计,恒温水浴锅,温度计,搅拌器,干燥箱,电子天平。

2.实验材料:SiO2纳米颗粒,苯乙烯(用于SiO2颗粒表面接枝),乙烯基三乙氧基硅烷(VTES,作为改性偶联剂);过硫酸铵(用于引发剂),甲苯(用作抽提溶剂)。

四.实验内容与步骤

(一)SiO2纳米表面的苯乙烯接枝改性

工艺试验是在四口烧瓶中进行的,悬浮液的PH值通过数目酸度计在线监控,通过恒温水浴槽的循环水来控制反应温度。主要实验步骤如下。

配置充分水解的硅烷偶联剂水溶液;称取一定质量的超细SiO2,在烧杯中用去离子水配制一定浓度的悬浮液,在超声分散30min,然后转移到四口烧瓶中,搅拌并升温,当温度达到70℃时,加入配置的硅烷偶联剂水溶液,恒温反应30min;以匀速缓慢滴加一定量的苯乙烯,反应温度控制在70℃,随后滴加过硫酸铵,反应2h;将悬浮液过滤.低温.烘干.称重,取出一定质量的试样,用甲苯在索氏提取器内分别抽提7h,低温烘干,研磨备用。

图63.1为SiO2纳米颗粒通过乙苯基三乙氧基硅烷(VTES)改性后,接枝聚苯乙烯的反应示意图。

由于SiO2纳米颗粒表面含有-OH官能团,VTES经水解后得到Si-OH基团,二者可以通过缩合反应得到Si-O-Si 的化学键,可以将VTES的-CH=CH2引入到SiO2纳米颗粒表面,在无机过氧化物引发剂过硫酸铵的作用下,可与苯乙烯单体发生自由基聚合,得到SiO2纳米颗粒为“核”,聚苯乙烯为“壳”的复合微球。

(二)性能表征

可采用红外光谱.透射电镜等方法手段对合成产物进行表征测试。

五.实验结果与讨论

1.透过投射电镜照片,可以观察改性前后

SiO2颗粒的粒径的变化,以及在聚苯乙烯中的分散情况。如果改性后SiO2是松散的颗粒,说明乙烯基三乙氧基硅烷改善了SiO2纳米颗粒在有机相中团聚的问题。能够更够充分地发挥SiO2的在塑料和涂料等材料中的功能性。

2.在红外光谱的检测中。主要观察是否存在聚苯乙烯的特征峰,分别会出现在2850,1583,1493cm-1波数附近;硅羟基和水伸缩振动峰应该出现在3400cm-1波数附近,硅羟基弯曲振动峰波数应该在960cm-1左右出现,如果改性后此处的吸收峰明显减弱,说明改性后SiO2表面疏水性增强,提高了其在有机物的亲和性;与未改性处理的SiO2颗粒红外谱图外比较,如果在波数为1101cm-1和797cm-1的Si-O-Si键的伸缩振动吸收峰变宽变弱,同样说明改性样品的表面接枝有聚合物。

3.有哪些表面含有羟基的材料适合用硅烷偶联剂进行改性。

4.除了制备纳米/聚合物复合微球外,利用硅烷偶联剂还能制备哪些有机-无机杂化材料。

六.材料与研究内容

设计实验方案,拟利用硅烷偶联剂,原位改性TiO2纳米颗粒,并与聚酰亚胺(PI)树脂复合,得到TiO2颗粒分散均匀的复合薄膜。研究内容包括:

①选择制备TiO2纳米颗粒的前驱物-钛酸酯的选择;

②选择适合改性的硅烷偶联剂;

③确定实验参数;

④确定TiO2纳米颗粒/PI树脂的固化工艺,采用提拉法成膜。

设计实验的重点在于利用硅烷偶联剂的水解和缩合反应,有效地引入到TiO2颗粒表面,利用偶联剂另一端的基团,与PI树脂中的酸酐反应,从而提高TiO2在PI树脂中的分散性。

难点是如何控制钛酸酯和硅烷偶联剂水解的难度,总结水.醇的用量,反应温度以及体系的PH值等因素,从而得到原位改性的.粒径均匀的纳米颗粒。

精品文档word文档可以编辑!谢谢下载!

Sb 2O 3表面含有一定数量的羟基,因而具有亲 水性,与有机高聚物相容性差,不仅影响其阻燃效果,而且导致高聚物制品的机械性能和加工性能下降。因此,对其进行表面改性,使Sb 2O 3表面连接一层有机长链分子,便可以使Sb 2O 3粉末具有亲油性,提高与单体及高聚物树脂的相容性,另一方面还可提高Sb 2O 3的添加量,降低生产成本。 本文研究了不同偶联剂对Sb 2O 3的改性效果,考察了反应时间和反应温度对表面改性效果的影响,通过实验和理论计算确定了偶联剂的最佳用量,并阐述了偶联剂的作用机理。 1 实验部分 1.1 原料 Sb 2O 3,平均粒径895nm ,广东东莞市达利锑 品冶炼有限公司;硅烷偶联剂,A-151,A-172和 KH-570,南京康普顿曙光有机硅化工有限公司;钛酸酯偶联剂,NDZ-101,NDZ-201和NDZ-311, 南京康普顿曙光有机硅化工有限公司;正庚烷,分析纯,江苏宜兴市第二化学试剂厂;去离子水,自制。 1.2实验设备 500mL 玻璃夹套釜;数控恒温水槽,THD-06Q ,宁波天恒仪器厂;激光粒径分析仪,LS-230, 美国Coulter 公司,测量范围在0.04~2000μm ,以重均粒径作为比较的标准;视频光源接触角测试仪,OCA20,德国Data-physics 公司。 1.3试验方法 称取适量的硅烷偶联剂和钛酸酯偶联剂,溶 于正庚烷中,加入经干燥的Sb 2O 3粉末,在一定反应温度下搅拌若干时间,然后烘干。用液压机压制成片后用去离子水进行接触角测试。 2 结果与讨论 2.1 不同偶联剂对改性效果的影响 偶联剂表面改性Sb 2O 3的研究 何 松 (福建省建筑科学研究院,福州,350025) 摘要研究了不同偶联剂表面改性Sb 2O 3的改性效果和条件,结果发现钛酸酯偶联剂NDZ-101的 改性效果最佳,其最佳用量为1.0%与理论计算值相当;当改性时间大于30min ,改性温度大于60℃,改性效果趋于稳定。 关键词 三氧化二锑 偶联剂 表面改性 Study on Surface Modification for Sb 2O 3with Coupling Agent He Song (Fujian Academy of Building Research,Fuzhou,350025) Abstract:The effects and conditions of surface modification for antimonous oxide (Sb 2O 3)with different coupling agents were studied,the conclusions were obtained as follows:titanate coupling agent NDZ-101has the best modifying effect and the optimum loading of the coupling agent is 1.0wt%;the modifying effect stabilizes when modificntion time is longer than 30min and modification temperature is higher than 60℃. Keywords:antimonous oxide;coupling agent;surface modification 收稿日期:2008-07-14 塑料助剂2008年第5期(总第71期) 46

实验64 材料表面的硅烷化改性 一.实验目的 1.利用硅烷偶联剂改性有机或无机材料。 2.制备无机-有机杂化粉体或薄膜材料。 二.实验原理 很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业不可缺少的优良原料。以SiO2纳米颗粒为例,纯粹制备的SiO2颗粒表面上存在着大量的羟基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。如何将纳米SiO2均匀分散在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。 硅烷偶联剂发展至今已有一百多种产品,按Y有机官能团的不同,可分为链系基类硅烷偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基丙烯酰氧基类硅烷偶联剂及双官能基型硅烷偶联剂等。 硅烷偶联剂处理技术原理简单.操作方便,其与材料表面的作用机理一直是研究的重点,目前关于硅烷在材料表面行为的理论有很多假设,主要有化学键理论.物理吸附理论.表面浸润理论.可逆水解平衡理论和酸碱相互作用理论等。 硅烷偶联剂分子含有两种反应性基团,化学结构可以用X3SiRY来表示,其中,X是可进行水解反应并生成硅烃基(Si-OH)的基团,如卤素.氨基.烷氧基和乙酰氧基等,硅醇基团可和无机物(如无机盐类.硅酸盐.金属及金属氧化物等)发生化学反应,生成稳定的化学键,将硅烷与无机材料连接起来。Y是非水解基团,可与有机基团如乙烯基.氨基.巯基.环氧基等起反应,从而提高硅烷与聚合物的粘连性。R是具有饱和键或不饱和键的碳链,将官能团Y 和Si原子连接起来。因此硅烷偶联剂分子被认为是连接无机材料和有机材料的“分子桥”,能将两种性质悬殊的材料牢固地连接在一起,形成无机相/硅烷偶联剂/有机相的结合形态,从而增加了后续有机涂层与基地材料的结合力。 一般来说,硅烷分子中的两个端基团既能分别参与各自的反应,也能同时起反应。通过适当的控制反应条件,可在不改变Y官能团的前提下取代X官能团,或者在保留X官能团的情况下,使Y官能团改性。若在水性介质中对Y官能团改性,那么X基团同时水解。则硅烷的作用过程依照四步反应模型来解释: ①与硅相连的3个Si-X基团水解成Si-OH; ②Si-OH之间缩合反应,脱水生成Si-OH的低聚硅烷; ③低聚物中的Si-OH与基体表面的-OH形成氢键; ④加热固化过程中发生脱水反应,与基材以共价键连接。 界面上硅烷偶联剂只有一个硅与基材表面键合,剩下两个Si-OH可与其他硅烷中的Si-OH 缩合形成Si-O-Si结构。 常用的硅烷偶联剂主要有; (十二烷基三甲氧基硅烷) (乙烯基三乙氧基硅烷)

表面改性技术在陶瓷材料中的应用 引言: 材料表面处理是材料表面改性和新材料制备的重要手段,材料表面改性是目前材料科学最活跃的领域之一。传统的表面改性技术,方法有渗氮、阳极氧化、化学气相沉积、物理气相沉积、离子束溅射沉积等。随着人们对材料表面重要性认识的提高,在传统的表面改性技术和方法的基础上,研究了许多用于改善材料表面性能的技术,主要包括两个方面:利用激光束或离子束的高能量在短时间内加热和熔化表面区域,从而形成一些异常的亚稳表面;离子注入或离子束混合技术把原子直接引进表面层中。陶瓷材料多具有离子键和共价键结构,键能高,原子间结合力强,表面自由能低,原子间距小,堆积致密,无自由电子运动。这些特性赋予了陶瓷材料高熔点、高硬度、高刚度、高化学稳定性、高绝缘绝热性能、热导率低、热膨胀系数小、摩擦系数小、无延展性等鲜明的特性。但陶瓷材料同样具有一些致命的弱点,如:塑性变形差,抗热震和抗疲劳性能差,对应力集中和裂纹敏感、质脆以及在高温环境中其强度、抗氧化性能等明显降低等。 正文: 一、陶瓷材料表面改性技术的应用 1.不同添加剂对陶瓷材料性能的影响。 由于陶瓷材料的耐高温特性经常被应用到高温环境中,特别是高温结构 陶瓷,其高温抗氧化性受到人们的关注。Si 3N 4 是一种强共价结合陶瓷,具有高 硬度、高强度、耐磨和耐腐蚀性好的性能。但是没有添加剂的Si 3N 4 几乎不 能烧结,陶瓷材料的高温强度强烈地受材料组成和显微结构的影响,而材料的显微结构特别是晶界相组成是受添加剂影响的,晶界相的组成对高温力学性能的影响极其敏感。对致密氮化硅而言,坯体中的物质传递对材料的氧化起着决定性作用,一般认为,在测试条件下,具有抛物线规律的氮化硅材料,其决定氧化的主要因素取决于晶界的添加剂离子和杂质离子的扩散速率,不同的添加剂对氮化硅陶瓷的氧化行为影响有所不同[1,2,3]。 2.离子注入技术。 离子注入就是用离子化粒子,经过加速和分离的高能量离子束作用于材料表面,使之产生一定厚度的注入层而改变其表面特性。可根据需要选择要注入的元素,并根据工艺条件控制注入元素的浓度分布和注入深度,形成所需要的过饱和固溶体、亚稳相和各种平衡相,以及一般冶金方法无法得到的合金相或金属间化合物,可直接获得马氏体硬化表面,得到所需要的表面结构和性能由于形成的改性表面不受热力学条件的限制(相平衡、固溶度),所以具有独特的优点。离子注入表面处理技术有:金属蒸汽真空弧离子源离子注入,等离子源注入等。在相同的条件下,重离子比轻离子有更强烈的辐射硬化,因此其对抗弯强度的增加更显著;由于单晶的表面缺陷少所以增加效果 更好]7,6[。

材料表面的硅烷化改性 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

实验64 材料表面的硅烷化改性 一.实验目的 1.利用硅烷偶联剂改性有机或无机材料。 2.制备无机-有机杂化粉体或薄膜材料。 二.实验原理 很多纳米材料都是重要的无机化工产品,是橡胶.塑料.油漆.油墨.造纸.农药及牙膏等行业不可缺少的优良原料。以SiO2纳米颗粒为例,纯粹制备的SiO2颗粒表面上存在着大量的羟基基团,呈极性.亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构,在这种立体网状结构中分子间作用力很强,应用过程中很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。如何将纳米SiO2均匀分散在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。 硅烷偶联剂发展至今已有一百多种产品,按Y有机官能团的不同,可分为链系基类硅烷偶联剂.氨基硅烷偶联剂.环氧基类硅烷偶联剂.烷基丙烯酰氧基类硅烷偶联剂及双官能基型硅烷偶联剂等。 硅烷偶联剂处理技术原理简单.操作方便,其与材料表面的作用机理一直是研究的重点,目前关于硅烷在材料表面行为的理论有很多假设,主要有化学键理论.物理吸附理论.表面浸润理论.可逆水解平衡理论和酸碱相互作用理论等。 硅烷偶联剂分子含有两种反应性基团,化学结构可以用X3SiRY来表示,其中,X是可进行水解反应并生成硅烃基(Si-OH)的基团,如卤素.氨基.烷氧基和乙酰氧基等,硅醇基团可和无机物(如无机盐类.硅酸盐.金属及金属氧化物等)发生化学反应,生成稳定的化学键,将硅烷与无机材料连接起来。Y是非水解

材料表面改性方法 材料表面改性是指不改变材料整体(基体)特性,仅改变材料近表面层的物理、化学特性的表面处理手段,材料表面改性也可以称为材料表面强化处理。 现代材料表面改性目的:是把材料表面与基体看作为一个统一的系统进行设计与改性,以最经济、最有效的方法改变材料近表面层的形态、化学成份和组织结构,赋予新的复合性能,以新型的功能,实现新的工程应用。现代材料表面改性技术就是应用物理、化学、电子学、机械学、材料学的知识,对产品或材料进行处理,赋予材料表面减磨、耐磨、耐蚀、耐热、隔热、抗氧化、防辐射以及声光电磁热等特殊功能的技术。 分类: 1、传统的表面改性技术: 表面热处理:通过对钢件表面的加热、冷却而改变表层力学性能的金属热处理工艺。表面淬火是表面热处理的主要内容,其目的是获得高硬度的表面层和有利的内应力分布,以提高工件的耐磨性能和抗疲劳性能。 表面渗碳:面渗碳处理:将含碳(0.1~0.25)的钢放到碳势高的环境介质中,通过让活性高的碳原子扩散到钢的内部,形成一定厚度的碳含量较高的渗碳层,再经过淬火\回火,使工件的表面层得到碳含量高的M,而心部因碳含量保持原始浓度而得到碳含量低的M,M的硬度主要与其碳含量有关,故经渗碳处理和后续热处理可使工件获得外硬内韧的性能. 2、60年代以来:传统的淬火已由火焰加热发展为高频加热 高频加热设备是采用磁场感应涡流加热原理,利用电流通过线圈产生磁场,当磁场内磁力线通过金属材质时,使锅炉体本身自行高速发热,然后再加热物质,并且能在短时间内达到令人满意的温度。 3、70年代以来: 化学镀:是指在不用外加电流的情况下,在同一溶液中使用还原剂使金属离子在具有催化活性的表面上沉积出金属镀层的方法。 4、近30年来: 热喷涂:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备

复合偶联剂改性和KH-560改性硅微粉的性能对比 【摘要】本文着重介绍了通过复合硅烷偶联剂和KH-560硅烷偶联剂进行表面处理后的硅微粉,在与环氧树脂混合后,通过多种性能的试验、分析、对比,结果表明,复合硅烷偶联剂改性的硅微粉性能优于KH-560单一改性的硅微粉。 【关键词】复合改性KH-560 硅微粉性能 目前,国内生产偶联化活性硅微粉的企业,主要以传统的生产工艺和KH-560单一硅烷偶联剂进行硅微粉表面处理改性,其质量难以控制,活性硅微粉作为环氧树脂配方设计中的功能性填料,其质量好坏将直接影响到环氧树脂固化物的机械性能、物理性能、电气绝缘性能填料加入量,而填料加入量的多少又直接影响到环氧树脂固化物的收缩率、内应力和生产成本。 本公司在以KH-560硅烷偶联剂生产偶联化活性硅微粉的基础上,又研究、开发设计了复合硅烷偶联剂以单分子的形态,进行硅微粉表面处理改性,从而彻底改变了传动比诉活性硅微粉简单包覆生产工艺。复合硅烷偶联剂扆性硅微粉颗粒,除保留了单一KH-560改性硅微粉的一切特性外,在活性度、抗沉降性、低吸水率、久置不易水解、填充量增大等方面,都得到不同程度的提高。复合硅烷偶联剂改性硅微粉能与多种环氧树脂有较好的相容、亲和、浸润性,在进行环氧树脂配方配制工艺过程中,受温度、时间影响较小,能保持硅微粉颗粒在环氧树脂配方体系混合物中分布均匀,无分层现象;同时,既不促进也不阻滞醉体系的反应,仍保持原有的环氧树脂配方体系的生产工艺,从而充分展现了复合改性硅微粉的活性度和应用效果。 一、复合改性粉与KH-560单一改性粉性能评价 用同一颗粒组合的硅微粉,分别用复合硅烷偶联剂及KH-560硅烷偶联剂进行表面处理改性,对改性后的活性硅微粉进行憎水性、沉降率、吸水率、粘度、浸润性、吸油率及机械强度等性能的测试,性能评价如下: 1.憎水性:活性硅微粉憎水时间的长短是检验硅烷偶联剂与硅微粉颗粒包覆牢固及紧密程度的标志,憎水时间长,活性度好,能使硅微粉在环氧树脂混合料中保持颗粒分布均匀不分层;反之,会引起颗粒在环氧树脂混合料中上下分布不均,从而影响制品机械强度。 两种活性硅微粉憎水性的检测方法相同:用1000ml的烧杯装800ml水,取5g粉,60目样筛过筛,憎水性见表1。 表1 两种活性硅微粉憎水性 填料复合改性硅微粉单一改性硅微粉备注 时间>8h ≥40min 单一改性硅微粉开始有细粒下降至40min沉完

改性剂用量对沉降体积的影响改性剂用量与沉降体积的关系曲线,见图1。从图1可看出,沉降体积随着改性剂用量的增加而增加,但是提高幅度不是很大。在实际应用中真正起到改性作用的是少量的改性剂所形成的单分子层,因此过多的增加改性剂的用量是不必要的,不仅会在粒子间搭桥导致絮凝,使稳定性变差,而且还增加不必要的经济付出。实验所选择的硅烷偶联剂的用量在1%~2%。 2.2 改性时间对沉降体积的影响实验结果见图2。从图2可看出,当改性时间为10min时,沉降体积达到极大值,然后随着改性时间的增加,沉降体积缓慢下降。在改性时间为30min 和60min时,均保持在一个相对稳定的水平。但是改性时间为40min时出现异常,沉降体积大幅度下降。硅烷偶联剂对高岭土进行表面改性,理论上以化学键合作用为主,改性效果不会出现较大的变化,出现异常的原因还有待进一步的研究。 2.3 改性温度对沉降体积的影响采用硅烷偶联剂作为改性剂时,为了保证较好的改性效果,需要确定适宜的表面改性温度。改性温度对沉降体积的影响,见图3。从图3可看出,沉降体积随改性温度的增加而增加。当温度升高至90℃时,沉降体积达到最大值14.4ml。继续提高温度,则沉降体积下降。因此,改性剂对高岭土的最佳改性温度为90℃。 沉降性能分析称取2g改性前后的纳米高岭土,置于50ml液体石蜡中,磁力搅拌10min,倒入刻度试管,静置观察沉降性能。纳米高岭土在液体石蜡中的沉降体积随时间的变化关系,见图4。从图4可看出,未经改性的纳米高岭土由于表面具有亲水性,在有机相中倾向于团聚,大粒子沉降较快,小粒子被沉降较快的大粒子所夹带,所以在开始的时间内沉降很快,沉降速度随时间增加逐渐减慢;而高岭土经过改性处理后,表面呈现亲有机性,在有机相中倾向于分散均匀,所以在开始的时间内沉降速度较未改性高岭土慢。 随着沉降时间的增加,沉降体积均达到平衡。未改性高岭土的平衡沉降体积为13.4ml,而经过硅烷偶联剂改性处理后,样品的平衡沉降体积为21.3ml。在相同的实验条件下,沉积物的体积变大,说明改性高岭土在液体石蜡中的分散性和稳定性提高。 2.5 FT-IR分析硅烷偶联剂改性前后的纳米高岭土的红外吸收光谱,见图5。从图5可看出,改性处理后,高岭土在2800cm-1~3000cm-1之间出现的微弱峰是-CH3 和-CH2 的伸缩振动吸收峰;在1120cm-1 ~1000cm-1之间的Si-O和Si-O-Si振动吸收区变宽,这是由于硅烷偶联剂与高岭土表面形成的R-Si-O-Si与高岭土的Si-O-Si振动吸收带重合所致;出现在1034cm-1处的Si-O的伸缩振动吸收峰移至1036cm-1处;在3670cm-1处的微弱的OH吸收峰消失,这是表面官能团化学键的振动模式受到影响的结果。上述吸收峰的变化均说明硅烷偶联剂与高岭土发生了化学键合作用。 从表1可看出,硅烷偶联剂改性后,高岭土表面O元素的含量下降15.92%,C元素的含量为17.03%,而Si和Al元素的含量变化不大。硅烷偶联剂改性前后纳米高岭土的C1s价带谱图,见图7。从图7可知C1s峰发生偏移,在287.5eV附近出现C-O峰,另外,硅烷偶联剂引入了Si元素,其特征峰发生偏移,从102.35eV移至102.85eV,上述现象均说明硅烷偶联剂对于纳米高岭土的改性不是一种物理吸附而是一种化学键合作用。

偶联剂是一种重要地、应用领域日渐广泛地处理剂,主要用作高分子复合材料地助剂.偶联剂分子结构地最大特点是分子中含有化学性质不同地两个基团,一个是亲无机物地基团,易与无机物表面起化学反应;另一个是亲有机物地基团,能与合成树脂或其它聚合物发生化学反应或生成氢键溶于其中.因此偶联剂被称作“分子桥”,用以改善无机物与有机物之间地界面作用,从而大大提高复合材料地性能,如物理性能、电性能、热性能、光性能等.偶联剂用于橡胶工业中,可提高轮胎、胶板、胶管、胶鞋等产品地耐磨性和耐老化性能,并且能减小用量,从而降低成本.偶联剂地种类繁多,主要有硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、双金属偶联剂、磷酸酯偶联剂、硼酸酯偶联剂、铬络合物及其它高级脂肪酸、醇、酯地偶联剂等,目前应用范围最广地是硅烷偶联剂和钛酸酯偶联剂. 硅烷偶联剂 硅烷偶联剂是人们研究最早、应用最早地偶联剂.由于其独特地性能及新产品地不断问世,使其应用领域逐渐扩大,已成为有机硅工业地重要分支.它是近年来发展较快地一类有机硅产品,其品种繁多,结构新颖,仅已知结构地产品就有百余种.年前后由美国联碳()和道康宁( )等公司开发和公布了一系列具有典型结构地硅烷偶联剂年又由公司首次提出了含氨基地硅烷偶联剂;从年开始陆续出现了一系列改性氨基硅烷偶联剂世纪年代初期出现地含过氧基硅烷偶联剂和年代末期出现地具有重氮和叠氮结构地硅烷偶联剂,又大大丰富了硅烷偶联剂地品种.近几十年来,随着玻璃纤维增强塑料地发展,促进了各种偶联剂地研究与开发.改性氨基硅烷偶联剂、过氧基硅烷偶联剂和叠氮基硅烷偶联剂地合成与应用就是这一时期地主要成果.我国于世纪年代中期开始研制硅烷偶联剂.首先由中国科学院化学研究所开始研制Γ官能团硅烷偶联剂,南京大学也同时开始研制Α官能团硅烷偶联剂. 结构和作用机理 硅烷偶联剂地通式为(),式中为非水解地、可与高分子聚合物结合地有机官能团.根据高分子聚合物地不同性质应与聚合物分子有较强地亲和力或反应能力,如甲基、乙烯基、氨基、环氧基、巯基、丙烯酰氧丙基等.为可水解基团,遇水溶液、空气中地水分或无机物表面吸附地水分均可引起分解,与无机物表面有较好地反应性.典型地基团有烷氧基、芳氧基、酰基、氯基等;最常用地则是甲氧基和乙氧基,它们在偶联反应中分别生成甲醇和乙醇副产物.由于氯硅烷在偶联反应中生成有腐蚀性地副产物氯化氢,因此要酌情使用. 近年来,相对分子质量较大和具有特种官能团地硅烷偶联剂发展很快,如辛烯基、十二烷基,还有含过氧基、脲基、羰烷氧基和阳离子烃基硅烷偶联剂等.等利用硅烷偶联剂对碳纤维表面进行处理,偶联剂中地甲基硅烷氧端基水解生成地硅羟基与碳纤维表面地羟基官能团进行键合,结果复合材料地拉伸强度和模量提高,空气孔隙率下降.早在年美国大学地等在一份报告中指出,在对烷基氯硅烷偶联剂处理玻璃纤维表面地研究中发现,用含有能与树脂反应地硅烷基团处理玻璃纤维制成聚酯玻璃钢,其强度可提高倍以上.他们认为,用烷基氯硅烷水解产物处理玻璃纤维表面,能与树脂产生化学键.这是人们第一次从分子地角度解释表面处理剂在界面中地状态. 硅烷偶联剂由于在分子中具有这两类化学基团,因此既能与无机物中地羟基反应,又能与有机物中地长分子链相互作用起到偶联地功效,其作用机理大致分以下步:()基水解为羟基;()羟基与无机物表面存在地羟基生成氢键或脱水成醚键;()基与有机物相结合.

硅酸盐学报 · 409 ·2011年 硅烷偶联剂对碳化硅粉体的表面改性 铁生年,李星 (青海大学非金属材料研究所,西宁 810016) 摘要:采用KH-550硅烷偶联剂对SiC粉体表面进行改性,得到了改性最佳工艺参数,分析了表面改性对SiC浆料分散稳定性的影响。结果表明:SiC微粉经硅烷偶联剂处理后没有改变原始SiC微粉的物相结构,只改变了其在水中的胶体性质;减少了微粉团聚现象。与原始SiC微粉相比,改性SiC微粉表面特性发生了明显变化,Zeta电位绝对值提高,浆料的分散稳定性得到了明显改善。 关键词:碳化硅;表面改性;硅烷偶联剂;分散性 中图分类号:TQ174 文献标志码:A 文章编号:0454–5648(2011)03–0409–05 Surface Modification of SiC Powder with Silane Coupling Agent TIE Shengnian,LI Xing (Non-Metallic Materials Institute of Qinghai University, Xining 810016, China) Abstract: The surface characteristics of SiC powder were modified by a KH-550 silane coupling agent. The process parameters of the modification were optimized, and the effect of surface modification on the dispersion stability of SiC slurry was analyzed. The results show that the SiC powder modified by silane coupling agent can not change the original phase structure of SiC micro-powders but reduce the aggregation of SiC particles in the powders. Compared to the original SiC powder, the surface characteristics of the modi-fied SiC powder change significantly. Zeta potential of SiC increases, and the dispersion stability of SiC slurry is improved. Key words: silicon carbide; surface modification; silane coupling agent; dispersibility 在半导体制造和煤气化工程领域,许多工程都在使用SiC陶瓷[1–2]。然而经机械粉碎后的SiC粉体形状不规则,且由于粒径小,表面能高,很容易发生团聚,形成二次粒子,无法表现出表面积效应和体积效应,难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响陶瓷材料性能的提高[3]。加入表面改性剂,改善SiC粉体的分散性、流动性,消除团聚,是提高超细粉体成型性能以及制品最终性能的有效方法之一。 SiC微粉的表面改性方法主要有酸洗提纯法、无机改性法和有机改性法等。国外SiC表面改性主要采用无机包覆改性方法[4–6],在国内,SiC表面改性采用的方法主要为有机改性法[7],有机体系的包覆改性大多是在粉体表面直接包覆有机高聚物。一般情况下,有机高聚物与无机粉体表面之间只产生物理吸附而不是牢固的化学吸附,改性效果不明显,而硅烷偶联剂是具有两性结构的化学物质,其分子的一端基团可与粉体表面的官能团反应,形成强有力的化学键合,另一部分可与有机高聚物基料发生化学反应,在粉体表面形成牢固的包覆层。 在机械力粉碎的基础上,采用KH-550硅烷偶联剂对粉碎后的SiC粉体表面进行有机包覆,提出了表面包覆的最佳工艺参数,并对改性SiC粉体进行表征,分析了改性对SiC陶瓷浆料分散性和流动性的影响。 1 实验 1.1 原料 实验选用自行加工的SiC粉体,D50=0.897μm,SiC含量为98.98% (质量分数,下同);硅烷偶联剂(KH–550,化学纯,北京申达精细化工有限公司产); 收稿日期:2010–09–25。修改稿收到日期:2010–10–30。 基金项目:青海省外经贸区域协调发展促进资金项目(2009–2160604)资助。第一作者:铁生年(1966—),男,教授。Received date:2010–09–25. Approved date: 2010–10–30. First author: TIE Shengnian (1966–), male, professor. E-mail: Tieshengnian@https://www.doczj.com/doc/423475163.html, 第39卷第3期2011年3月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 39,No. 3 March,2011

材料改性

浅谈表面改性 摘要:本文主要总结了各种材料的改性及改性剂对其的影响,其中还涉及到各种改性方法及对材料改性的展望。 关键字:表面改性纳米金属 1 引言 表面改性是指在保持材料或制品原性能的前提下,赋予其表面新的性能,如亲水性、生物相容性、抗静电性能、染色性能等。表面改性的方法有很多报道,大体上可以归结为:表面化学反应法、表面接枝法、表面复合化法等。 表面改性技术(surface modified technique) 则是采用化学的、物理的方法改变材料或工件表面的化学成分或组织结构以提高机器零件或材料性能的一类热处理技术。它包括化学热处理(渗氮、渗碳、渗金属等);表面涂层(低压等离子喷涂、低压电弧喷涂、激光重熔复合等门薄膜镀层(物理气相沉积、化学气相沉积等)和非金属涂层技术等。这些用以强化零件或材料表面的技术,赋予零件耐高温、防腐蚀、耐磨损、抗疲劳、防辐射、导电、导磁等各种新的特性。使原来在高速、高温、高压、重载、腐蚀介质环境下工作的零件,提高了可靠性、延长了使用寿命,具有很大的经济意义和推广价值。 2表面改性对不同材料性能的影响 2.1 对SF/PP复合材料性能的影响 剑麻纤维(SF)因具有较高的比强度和比模量而成为树脂基体较好的天然纤维增强材料,适用于制备成本低、比模量高和耐冲击的纤维/树脂复合材料。国内常用马来酸酐接枝聚丙烯或有机硅烷为界面相容剂,来提高SF/PP复合材料的力学性能,表面改性可以提高纤维与PP基体的黏合性。使SF/PP复合材料的力学性能和流动性能提高,吸水率下降【1】。 2.2对羟基磷灰石蛋白吸附的影响 羟基磷灰石因为与人体骨组织中的无机组分相近而被广泛应用于有机/ 无机复合物中。但是, HAP 表面具有亲水性, 大多数应用于骨修复的有机材料具有疏水性, 两者的极性差异导致了界面相容性下降, 进而降低复合物的力学性能。克服这一困难最常用的方法

一种实用型改性高岭土的生产方法 铝酸酯偶联剂(DL-411)分子式: [Al(OR)3]n (R为烷基或烯丙基)白色粉末。也有的常温下呈液态,但放置时会缓慢地变成白色固体。加温即溶,能经蒸馏而不分解。在水中立即分解。易溶于苯,难溶于乙醇。往无水乙醇中加入铝粉,加热制取;也可于二甲苯中,以二氯化汞与碘为催化剂反应制取。可用于由醛、酮类制醇时作还原剂,常用的有铝酸三甲酯[Al(OCH3)3]n,熔点125℃,沸点-320℃;铝酸三异丙酯[Al(OC3H7-i)3]n,熔点125℃,沸点242℃(1.333kPa);铝酸三苄酯[Al(OC6H5CH2)3]n,熔点81℃。 DL-411产品适用范围适用于各种无机填料(如碳酸钙、硅灰石粉、滑石粉、硫酸钡、叶腊石粉、高岭土、粉煤灰、海泡石、氧化铝等),无机阻燃剂(如氢氧化镁、氢氧化铝、硼酸锌、三氧化锑等)和颜料(如氧化铁红、锌钡白、钛白粉、氧化锌、立德粉等)的表面活化改性。经改性后的填料、阻燃剂、颜料,可适用于塑料、橡胶、涂料、油墨、层压制品和粘结剂等复合制品。 与其它偶联剂(如钛酸酯、硼酸酯等)相比,经铝酸酯偶联剂DL-411活化改性处理后的无机粉体,除质量稳定外,还具有色浅、无毒、味小及对PVC的协同热稳定性和润滑性,适用范围广,无须稀释剂,使用方便,价格低廉。经DL系列铝酸酯偶联剂活化改性处理的各种无机粉体,因其表面发生化学或物理化学作用生成一有机分子层,由亲水性变成亲有机性。实践证明,无机粉体表面经铝酸酯偶联剂改性后用于复合制品中,偶联剂的亲无机端与亲有机端能分别与无机填料表

面和有机树脂发生化学反应或形成缠结结构,增强了无机粉体与有机树脂的界面相容性,所以用铝酸酯偶联剂改性,不仅可以改善填充无机粉体的塑料制品的加工性能,而且也可以明显改善制品的物理机械性能,使产品吸水率降低,吸油量减少,填料分散匀均。 预处理法:填料先在高速混合机(预热到物料温度达100-110℃)中搅拌烘干(敞口)10~15分钟,使填料含水量低于0.3%,缓缓加入计量的掐碎的偶联剂(注意勿使偶联剂被搅拌桨打到混合机内壁),改性时间10-20分钟。用于无机粉体改性时,建议加少量硬脂酸作为协同剂,可在保证质量前提下降低成本。硬脂酸用量一般为粉体的0.50%。用法是在高速混合机中投入偶联剂对填料进行活化改性3~5分钟后,加入少量硬脂酸,再高速搅拌15分钟即可。千万注意勿与偶联剂先加入或同时加入,即可与偶联剂起良好的协同效应。如生产PVC管材最好在偶联剂改性3~5分钟后加入硬酯酸,在大量增加活化好的高岭土可保持PVC管材良好的韧性、抗冲性、并能明显提高制品光泽度。

表面改性技术综述 表面改性是指采用某种工艺和手段使材料获得与其基体材料的组织结构性能不同的一种技术。材料经过改性处理之后,既能发挥材料基体的力学性能,又能使材料表面获得各种特殊性能,如耐磨,耐腐蚀,耐高温,合适的射线吸收等。 金属表面改性技术在冶金、机械、电子、建筑、轻工、仪表等各个工业部门乃至农业和人们日常生活中都有着广泛的用途, 其种类繁多。除常用的喷丸强化、表面热处理等传统技术外, 近些年还快速发展了激光、电子和离子等高能束表面处理技术。今后, 随着物理学、材料学等相关学科的迅速发展, 还将不断涌现出新的表面改性技术。尤其是复合表面技术的发展, 有可能获得意想不到的效果。金属表面改性技术的飞速发展和不断创新, 将进一步推动其在工农业生产中的应用, 带来显著的经济效益。 传统的表面改性技术有:表面形变强化、表面热处理、表面化学热处理、离子束表面扩渗处理、高能束表面处理、离子注入表面改性等。 1、喷丸强化 喷丸处理是在受喷材料再结晶温度以下进行的一种冷加工方法, 是将弹丸在很高速度下撞击受喷工件表面而完成的。喷丸可应用于表面清理、光整加工、喷丸成型、喷丸校正、喷丸强化等方面。喷丸强化又称受控喷丸, 不同于一般的喷丸工艺, 要求喷丸过程中严格控制工艺参数, 使工件在受喷后具有预期的表面形貌、表层组织结构和残余应力场, 从而大幅度提高疲劳强度和抗应力腐蚀能力。实施喷丸时, 弹丸由专用的喷丸机籍助压缩空气、高压水流或叶轮, 高速射向零件受喷部位。常用弹丸有球形铸铁丸、铸钢丸和其它非金属材料制成的弹丸。喷丸强化的效果用喷丸强度来表示, 与弹丸种类和形状、碰撞速度和密度、喷射方位和距离、喷丸时间等因素有关。表面喷丸提高金属材料疲劳强度的机理比较复杂, 涉及到塑性变形层(通常为011~018mm 厚) 的组织结构变化(如位错密度、亚晶粒尺寸) 和残余应力的变化。因此, 只有合理控制表面变形层内的变化, 才可能获得预期的喷丸强化效果。 早在20 世纪20 年代, 喷丸强化就应用于汽车工业。目前已成为机械制造等工业部门的一种重要的表面技术, 应用广泛。涉及的材料除普通钢外,还有高强度钢和各种有色金属; 涉及的零件类型有弹簧、轴、齿轮、连杆、叶片、涡轮盘和飞机起落架组成件等。 2、传统表面热处理改性 传统的表面热处理技术可分为表面淬火和化学热处理两大类。它主要用来提高钢件的强度、硬度、耐磨性和疲劳极限。在机械设备中, 许多零件(如齿轮轴、活塞销、曲轴等) 是在冲击载荷及表面磨损条件下工作的。这类零件表面应具有高的硬度和耐磨性, 而心部应具有足够的塑性和韧性。因此, 为满足其使用性能要求, 应进行表面热处理。 ○1表面淬火 表面淬火是把零件的表层迅速加热到淬火温度后快冷, 使零件表面层获得淬火马氏体而心部仍保持未淬火状态的一种淬火方法。表面淬火的目的是使零件获得高硬度的表层, 以提高工件的耐磨性和疲劳性能, 而心部仍具有较好的韧性。其设备简单、方法简便, 广泛用于钢铁零件。根据加热方法的不同, 可分之为火焰加热表面淬火和感应加热表面淬火。火焰加热表面淬火的淬透层一般为2 -6mm。其特点是设备简单, 但加热温度高及淬硬层不易控制, 淬火质量不稳定, 使用上有局限性。感应加热表面淬火的特点是: 加热速度快, 零件变形小, 生产效率高, 淬火后表面能获得优良的机械性能; 淬透层易控制, 淬火操作易实现机械化。但设备较贵, 形状复杂零件的感应器不易制造, 不宜单件生产。 ○2化学热处理 化学热处理是将金属零件放在某种介质中加热、保温、冷却, 使介质中的某些元素渗入

硅烷偶联剂kh550使用方法硅烷偶联剂的使用方法主要有表面预处理法和直接加入法,前者是用稀释的偶联剂处理填料表面,后者是在树脂和填料预混时,加入偶联剂原液。硅烷偶联剂配成溶液,有利于硅烷偶联剂在材料表面的分散,溶剂是水和醇配制成的溶液,溶液一般为硅烷(20%),醇(72%),水(8%),醇一般为乙醇(对乙氧基硅烷)、甲醇(对甲氧基硅烷)及异丙醇(对不易溶于乙醇、甲醇的硅烷);因硅烷水解速度与PH值有关,中性最慢,偏酸、偏碱都较快,因此一般需调节溶液的PH值、除氨基硅烷外,其他硅烷可加入少量醋酸,调节PH值至4-5,氨基硅烷因具碱性,不必调节。因硅烷水解后,不能久存,最好现配现用,适宜在一小时用完。下面是一些具体应用,以供用户参考:(1)、预处理填料法:将填料放入固体搅拌机(高速固体搅拌机HENSHEL(亨舍尔)或V型固体搅拌机等),并将上述硅烷溶液直接喷洒在填料上并搅拌,转速越高,分散效果越好。一般搅拌在10-30分钟(速度越慢,时间越长),填料处理后应在120℃烘干(2小时)。(2)、硅烷偶联剂水溶液(玻纤表面处理剂):玻纤表面处理剂常含有:成膜剂、抗静电剂、表面活性剂、偶联剂、水。偶联剂用量一般为玻纤表面处理剂总量的0.3%-2%,将5倍水溶液首先用有机酸或盐将PH调至一定值,在充分搅拌下,加入硅烷直到透明,然后加入其余组份,对于难溶的硅烷,可用异丙醇助溶。在拉丝过程中将玻纤表面处理剂在玻纤上干燥,除去溶剂及水份即可。(3)、底面法:将5%-20%的硅烷偶联剂的溶液同上面所述,通过涂、刷、喷,浸渍处理基材表面,取出室温晾干24小时,最好在120℃下烘烤15分钟。(4)、直接加入法:硅烷亦可直接加入“填料/树脂”的混合物中,在树脂及填料混合时,硅烷可直接喷洒在混料中。偶联剂的用量一般为填料量的0.1%-2%,(根据填料直径尺寸决定)。然后将加入硅烷的树脂/填料进行模型(挤出、注塑、涂覆等)。大致的填料直径和使用硅烷的比例如下:填料尺寸使用硅烷比例60目0.1%,100目0.25%,200目0.5%,300目0.75%,400目1.0%,500目以上1.5%常用硅烷醇/水溶液所需PH值:产品名称处理时的溶剂适宜PH 值KH-550乙醇/水:9.0~10.0 偶联剂是一种重要的、应用领域日渐广泛的处理剂,主要用作高分子复合材料的

1.表面技术概念:广义:是直接与各种表面现象或过程有关的,是能为人类造福或被人类利用的技术;通过物理、化学或机械以及复合方法,使金属表面具有与基体不同的组织结构、化学成分和物理状态,从而赋予表面与基体不同的性能; 通过物理、化学或机械以及复合方法,使金属表面具有与基体不同的组织结构、化学成分和物理状态,从而赋予表面与基体不同的性能; 2.按照作用原理分类(matton分类): (1)原子沉积:以原子、离子、分子和粒子集团等原子尺度沉积在基体表面上,如电镀,化学镀,PVD,CVD等; (2)颗粒沉积:以宏观尺度形态在基体上形成覆盖层,如热喷涂,冷喷涂,或搪瓷涂层;(3)整体覆盖:沉积材料同一时间整体涂覆在基体上,如热浸镀,涂装,堆焊和包箔等;(4)表面改性:用物理、化学、机械等方法改变材料表面形貌,化学成分,组织结构和应力状态灯,如喷丸,喷砂,化学热处理; 3.基体表面预处理: 概念:用物理、化学方法除去基体表面的油污,氧化皮及其它污染物,使基体表面呈现出一定的粗糙度和清洁度; 前处理包括:(1)表面整平:使表面平整,光滑,达到要求的粗糙度,抛光,磨光,滚光;(2)除油(脱脂):有机除油,化学法,电化学法; (3)除锈(酸洗):化学、电化学; (4)弱腐蚀(活化):电镀、化学镀,除去表面钝化膜,露出新鲜晶格组织稀酸稀碱中处理; 4.喷砂:定义:利用压缩空气把磨料高速喷到零件表面,对其清理的方法。钢砂,石英砂,氧化铝,碳化硅; 应用范围:(1)可清除热处理件(锻件、铸件)表面氧化皮,型砂; (2)可除去工件表面毛刺,锈蚀,油污; (3)对于不宜用酸洗除氧化皮工件,可用喷砂代替; (4)对于某些表面技术,如热喷涂,涂装,可用喷砂产生一定粗糙度,产生“锚固效应”;喷丸:与喷砂原理和设备类似,只是采用的磨料不同, 应用范围:①是零件产生压应力,从而提高零件的疲劳强度和抗应力及抗腐蚀能力。②代替一般冷热成型工艺,可对大型薄壁铝制零件进行成型加工,这样可避免零件表面残留的张应力而形成有利的压应力。③对扭曲的薄壁零件进行校正,经喷丸后的零件使用温度不能太高,以防消除喷丸产生的压应力,使用温度范围因材料而定,一般钢铁件为260-290℃,铝零件为170℃。 5.覆盖能力:使工件最凹处沉积上金属的能力; 均镀(分散)能力:使金属镀层厚度均匀分布的能力; 分散能力好,深度能力肯定好;深度能力好,均镀能力不一定好; 电流效率:电极上实际析出(溶解)物质的质量与理论计算得到的析出(溶解)物质的质量的比; 6.电镀:指在含有欲镀金属的盐类溶液中,以被镀基体金属为阴极,通过电解作用,使镀液中欲镀金属的阳离子在基体金属表面沉积出来,形成镀层的一种表面加工方法; 使电镀分散能力强措施:工件形状越简单越好,加入络合剂,提高溶液导电性,加入导电盐,离阳极距离远一些,可以使镀层分散能力更好; 7.阴极极化:当电流通过电极时,电极电位会偏离平衡电极电位,随电流密度增加电极电位不断变负,即阴极极化; 电化学极化:由于阴极上电化学反应速度小于外电源供给电极电子的速度,从而使电极电位向负的方向移动而引起的极化作用;

硅烷偶联剂改性纳米二氧化硅 概述 现代材料表面改性技术是一门由多种学科发展而来的技术组合,其发展经历了很长,很复杂的过程。表面改性技术通过对基体材料表面采用化学的、物理的方法改变材料或工件表面的化学成分或组织结构以提高机器零件或材料性能。它包括化学热处理(渗氮、渗碳、渗金属等)、表面涂层(低压等离子喷涂、低压电弧喷涂)、激光重熔复合等薄膜镀层(物理气相沉积、化学气相沉积等)和非金属涂层技术等。这些用以强化零件或材料表面的技术,赋予零件耐高温、防腐蚀、耐磨损、抗疲劳、防辐射、导电、导磁等各种新的特性,使原来在高速、高温、高压、重载、腐蚀介质环境下工作的零件提高了可靠性、延长了使用寿命,具有很大的经济意义和推广价值。 纳米粉体是能够通过表面处理的方法来获得或者保持其特有的纳米粒子的特性,这种表面处理方法工业上称为包膜处理或表面改性处理。由于对纳米粉体的制造要求不同于常规无机粉体的制造要求,因此表面改性处理主要针对防止纳米粉体团聚,并帮助纳米粒子在应用体系中也以纳米形态存在,这个处理过程通常称为粉体改性处理,使用的表面处理剂称为有机改性剂。 近年来,用无机纳米SiO2粒子增韧改性聚合物和杂化材料的研究取得了显著效果。由于纳米SiO2具有表面界面效应,量子尺寸效应,宏观量子隧道效应和特殊光、电特性,高磁阻现象以及其在高温下仍具有的高强、高韧、稳定性好等奇异特性,使纳米SiO2可广泛应用于各个领域,具有广阔的应用前景和巨大的商业价值。但同时由于纳米SiO2的粒径小、比表面积大、具有亲水基团(一OH),表面活性高,稳定性差,使得颗粒之间极易相互团聚在聚合物中不易分散,并且由纳米效应引起的一系列优异特性会被减弱或消失。同时由于SiO2表面亲水疏油在有机介质中难以浸润和分散,直接填充到材料中,很难发挥其作用,为了避免此现象发生就需要在其颗粒表面进行接枝改性。常用的改性剂有硅烷偶联剂、钛酸酯偶联剂、超分散剂等。 一、实验目的 1)了解表面改性的目的、方法和基本原理。 2)掌握KH-520改性纳米二氧化硅制备方法及操作。 3)掌握改性纳米二氧化硅的表征方法。 二、实验原理 硅烷偶联剂是一类具有特殊结构的低分子有机硅化合物, 其通式为RSiX3,式 中R代表氨基、巯基、乙烯基、环氧基、氰基及甲基丙乙烯酰氧基等基团,这些基团和不同的基体树脂均具有较强的反应能力,X 代表能够水解的基团, 如卤素、烷氧基、酰氧基等。因此, 硅烷偶联剂既能与无机物中的羟基又能与有机聚合物中的长分子链相互作用, 使两种不同性质的材料偶联起来, 从而改善生物材料 的各种性能 硅烷偶联剂在两种不同性质材料之间的界面作用机理已有多种解释, 如化学键理论、可逆平衡理论和物理吸附理论等。但是, 界面现象非常复杂, 单一的理论往往难以充分说明。通常情况下,化学键合理论能够较好地解释硅烷偶联剂同无机材料之间地作用。根据这一理论,硅烷偶联剂在不同材料界面的偶联过程是一个复杂的液固表面物理化学过程。首先,硅烷偶联剂的粘度及表面张力低,