翻车机系统的构造和原理

(一)翻车机系统简介

设备形式:转子式“O”型三车翻车机。用于单元列车不摘钩卸车,机车与列车不解体,每系统每次同时翻卸三辆车。每系统由翻车机、定位车、重车线上的三台夹轮器,空车线上的一台夹轮器,空、重车线上的动态轨道衡,翻车机下的冻煤破碎机,漏

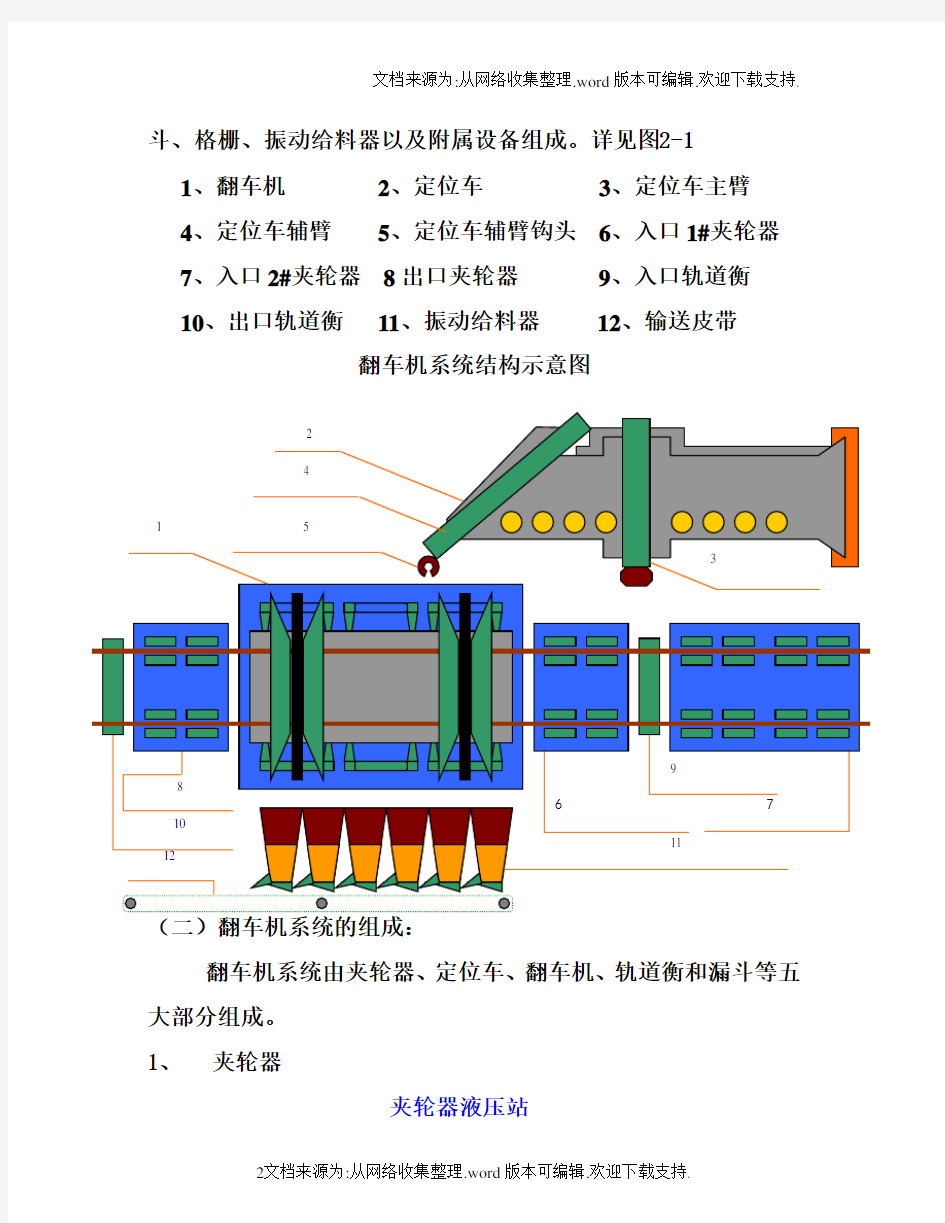

斗、格栅、振动给料器以及附属设备组成。详见图2-1

1、翻车机

2、定位车

3、定位车主臂

4、定位车辅臂

5、定位车辅臂钩头

6、入口1#夹轮器

7、入口2#夹轮器8出口夹轮器9、入口轨道衡

10、出口轨道衡11、振动给料器12、输送皮带

翻车机系统结构示意图

(二)翻车机系统的组成:

翻车机系统由夹轮器、定位车、翻车机、轨道衡和漏斗等五大部分组成。

1、夹轮器

夹轮器液压站

在翻车机外侧,安装列车固定系统。定位车臂离开列车前,此固定系统将空重车线上的车辆夹紧,使翻车机内的车辆处于稳定状态,防止空重车线上的车辆惯性冲击力影响正在翻卸的车辆。列车固定系统由重车线上的三套夹轮器和空车线上的一套夹轮器组成。四套夹轮器采用相同的四套液压站。列车永远在固定系统和定位车臂二者之一的控制下。夹轮器是用液压驱动的车轮夹子,油缸通过机械连杆施力于水平的夹轮棒夹住车轮。夹轮器.MPG

2、定位车(原六公司定位车)

原六公司定位车驱动装置

(七)定位车工作.MPG

(1)定位车的组成:定位车由车体、主推车臂、辅助推车臂,齿轮齿条(六公司是卷筒钢丝绳如上图)驱动系统,行走导向系统组成。

(2)定位车能准确的自动找到车钩,并准确的将车辆定位在翻车机平台上。

(3)定位车具有足够的安全储备如:作业时突然断电、限位开关损坏时,前后止挡液压缓冲器能吸收作业设备的全部能量。设备飞车故障的预防、全部的安全防护措施。

(4)设备说明:

①车体和推车臂:车体上装有主臂和辅臂,主辅臂的驱动采用液压驱动伸缩方式。并采用光电管定位,采取了安全措施防止车臂误动作造成对车辆的损坏。辅臂用来推最后一个循环的车辆进人翻车机。

②行走和导向系统:定位车体沿平行于列车轨道的方向行走。导向轮沿水平轨道运行,导向轮与侧轨之间的间隙是可调的。并设有精确而简单的可锁定的调节装置。保证定位车沿轨道直线行驶。

③驱动系统;(六公司过去采用的是卷筒钢丝绳驱动)定位车行走驱动装置采用齿轮与齿条啮合传动。齿条被锚固在基础上。系统由8台立式失量控制交流变频电机驱动。减速机采用行星齿轮减速箱。电机与减速机之间采用先进的联轴节(AUTOGARD),可以起到自动保护电机的作用。制动器采用液压推杆推动夹钳夹紧制动盘制动。

(七定位车主臂伸出).MPG

④安全防护;定位车行程两端设液压缓冲止挡,前止挡在翻车机房外,当第三道(最后一道)限位开关故障后,定位车的液压缓冲器使牵引重车的定位车在高速下安全减速到停止。缓冲器是自动回位和反复使用。

3、翻车机

(1)翻车机规格

1)转子式三车翻车机由转子、托滚系统、旋转驱动系统,压车系统、靠车系统等组成。

2)转子由横梁、平台、端环组成,端环上的环轨支撑在托轮上。端环上的齿圈与驱动小齿轮啮合。

3)转子驱动系统采用矢量控制的AC变频调速电机实现转子

旋转变速和启制动平稳,无冲击。

4)转子驱动装置之间用电器和机械两种方式保持同步。 5)正常作业时翻车机旋转160°并保证冻煤卸净。旋转到180用于异常湿或冻煤卸下以及维修时使用。

6)翻车机的零部件及连接零件都不会有积煤,也不会由于煤流冲击造成损坏,不影响洒水正常作业及对设备的冲洗。

7)翻车机具有足够的安全储备以防意外故障损坏设备。

①正在翻车时一个压车梁故障,其他压车梁亦能承受全部

载荷。

②驱动联轴节失效的预防。

③翻车机无载空转的设定。

④最坏工况条件的组合亦能正常作业。

⑤作业时突然断电的预防。

⑥液压靠车板的一个油缸不动作亦能支撑住车辆。

⑦限位开关损坏时液压缓冲器能吸收设备的全部能量。

⑧设备飞车事故的预防。

翻车机结构组成

翻车机.MPG

1、端环

端环由钢板焊接而成,其断面为箱型。端环分成两块拼接。传动齿条与环轨用压板和高强度螺栓紧固在端环上,环轨和齿圈设计有效寿命为300万周期,相当于36年。(实际使用中达不到,

只有七、八年)

2、前后连接梁

用于连接端环和安装辅件。前梁上安装有前压车器和可动靠车板,后梁上安装有后压车器,振动器和液压站。

3、平台

平台为箱型梁结构,形式为固定式。总长为36米,其上铺设50公斤/米的轨道,平台上设有花纹钢板地面和扶手栏杆。

4、可动靠车板

可动靠车板共有三块,每块长10米,每块由两个(六公司为四个。改造后仍为四个)油缸驱动,每块靠车板可单独动作。靠车板上设有接触传感器,以避免过大的推车损坏车辆零部件。当靠车板补充油缸推动接触到车辆侧柱上时,用逆止阀锁定油缸,在整个翻车周期内当一个油缸发生故障时,另一个油缸可承担车皮重量。

5、压车梁压车梁.MPG

压车梁压紧(翻车机结构).MPG

每辆车有四个压车梁压住车辆。一个翻车机有十二个压车梁。当一个压车梁失灵时,其余的压车梁有能力压住车辆。允许瞬时损坏1/4个。每个压车梁油缸都单独动作。压车梁不阻碍煤流并靠近车辆枕柱的位置。

6、液压站

每个翻车机共计三个液压站,液压站安装在后联接梁上,用

于驱动靠车板和压车梁,液压管路采用高压钢管。

7、电磁脉冲解冻装置

电磁脉冲是为了解决冻煤卸车问题。电磁脉冲清车系统的原理是利用一个大功率脉冲电源发出的电脉冲,通过换能器瞬时转变为一个短而强的应力脉冲作用于车厢壁,由于应力波的传递和反射而产生拉应力,从而达到使冻煤从车厢内壁分离的目的。电磁脉冲主体设备安装在翻车机上,随翻车机一起翻转工作。

8、托轮

tuolun.MPG

每一个端环由两组托轮支撑,托轮为锻钢机加工,踏面淬火。轮子具有耐磨滚动轴承和油封。

原六公司翻车机驱动装置

每台翻车机驱动装置采用机械和电气同步方式组成一个系统。用齿圈、小齿轮方式驱动转子。

驱动装置有合适的故障保险系统以防在翻卸时任何一个驱动、制动、电机失电故障时发生重大事故。翻车机任何故障时都能在手动控制之下(机侧或控制室)将翻车机恢复到零位。翻车机行程两端装有液压缓冲器,当一端限位开关出现故障后,

翻车机能在高速大力矩状态下安全减速到停止。缓冲器是自动回位和反复使用型。

1、驱动机座:

机座对于齿圈一小齿轮间隙的配合是可调的。相应的同步轴座也是可调型。

2、电机:

电机采用矢量控制交流变频调速。

3、减速机:

减速机采用平行轴型,两台驱动装置减速机轴之间用同步轴联接,以保证翻车机翻车同步。

4、联轴节:

联轴结采用挠性齿轮联轴结。

5、制动器:

制动器采用常闭型圆盘制动器,每个驱动装置设三台(其中一大两小)。总制动力矩是驱动力矩2.0倍以上,即使在电机失电的情况下亦可在任何位置上制动翻车机。并可将全行程内任何超出设定速度运行的转子立即制动。

夹钳圆盘制动器

6、小齿轮

小齿轮采用合金钢制作,并进行了热处理。其使用寿命为3X10有效卸车周期

7、安全装置

在驱动装置和翻车机周围设有扶手栏杆,同步轴及轴承座全部设有护罩。

基本参数:三车转子式O型瑞环翻车机,瑞环直径:10m;两瑞环轨道中心距:24m;翻转循环时间:42秒;额定翻转角度:160度;最大角度:180度;最大翻转重量:360吨;驱动功率:2×250KM (双驱);适用车型:C63,C76,C80。额定循环效率:30循环/小时。

4、动态轨道衡

翻车机人口和出口分别设置称量重车和空车的轨道衡,重载列车由定位车牵引,每次向前行走3个车长。要求轨道衡对运行的列车称重计量。

5、漏斗

(1)斗体

每台翻车机下设6个使用寿命与翻车机相符的钢漏斗,用δ=12mm的低碳钢及型钢焊接而成。内衬10mm的耐磨衬板,硬度HRc58以上,每块重量不大于20kg,6个斗可容煤400t。

(2)料位检测器

采用超声波料位检测器(检测高、低料位)和倾斜开关(检测超高料位)

高位料位检测器:当漏斗满载时与翻车机连锁。

低位料位检测器:漏斗内物料达到低料位时,给料机停止作业,低位料位检测器与给料机连锁。煤种更换时,司机可切断此连锁,将物料排空。

(3)振动器

每个漏斗斜率最小的侧面外侧要装一台振动器,以防物料起拱,帮助物料顺利排出。

(4)电加热器

为防止冬天漏斗内物料冻结,每漏斗下部设电加热器。每个电加热器都是密封绝缘型的,密封罩表面温度在积尘燃点以下。

(5)给料机

漏斗出口处的振动给料机承受车辆翻卸煤的冲击载荷。给料机向BF皮带机设计供料能力为5400t/h。调节范围0~6000t/h。给料机设置向BF皮带机供料对中装置。振动给料机具有流量的10%的微调节功能,由司机室操作调节。

(三)翻车机系统的工艺流程

一、系统启动

通过控制台选择“手动”模式

通过主画面中功能键F1启动所有液压泵

通过控制台选择自动模式

定位车指示灯开始闪烁(自动循环准备好)

按自动循环启动按钮(HOME键)指示灯会改变颜色(绿变红)定位车前行,将第一节车牵到翻车机入口位置。

第一节列车进入翻车机房.MPG

入口夹轮器夹紧(上位画面显示颜色改变),出口夹轮器无动作。

定位车主臂缩回,返回三节车的距离,将主臂伸出搭在第四节和第五节车皮之间的钩头上。

(七定位车主臂伸出).MPG入口夹轮器缩回,定位车前行三节车的距离,将前三节车推入翻车机平台中间。前三节车进入翻车机后,入口夹轮器紧,定位车主臂缩回,向后返回三节车距离,准备牵引下三节车。

夹轮器夹紧后,靠车板伸出,翻车机开始翻车循环。

翻车机.MPG

翻转开始后,压车梁下降,在达到翻转角度15°之前压紧车皮。正常条件下翻车机翻转到160°。向回返时,压车梁在15°开始上升,直至升到它们的中间位置。返回到水平位置后,靠车板缩回。入口夹轮器缩回,定位车将下三节车牵入翻车机之后,入口和出口夹轮器同时夹紧。翻车循环开始进行。

剩下的火车依照同样的工艺进行翻卸,直至剩下最后三节车。剩最后三节车在翻车机外面,出口、入口夹轮器夹紧。翻车循环开始,定位车主臂缩回,向后返回到一个预先设定的位置。插入(定位车辅臂工作录象)

定位车辅臂伸出,出口、入口夹轮器松开。

定位车前行,辅臂钩头与最后一节车皮的钩头结合。定位车将最后三节车皮送入翻车机定位。出口夹轮器夹紧,入口夹轮器保持打开状态,辅臂钩头与最后一节车皮的钩头摘开。定位车向后返回到初始位置。翻车机循环开始。最后三节车翻完后,出口夹轮器松开,靠车板、压车梁回到零位。此时空车可以被牵走。

二、机侧控制设备

将机侧控制站的选择开关选到机侧位置

将翻控室上位画面的选择开关,选到机侧位置。

如果设备在自动模式下被停止,而且转为某一机侧站机侧控制,要恢复自动控制需完成以下步骤:

将定位车开到前行定位处,主臂伸出。

将机侧控制站的选择开关打到远程位置。

在上位机的主画面中选择自动模式

在上位机的主画面中再次开始自动循环。

在机侧模式下运行或维修时,设备的安全连锁保护依然有效。

在自动模式下,如果故障在一定的时间内没有修复,则设备出现“超时”信息。

二、翻车机的操作方式

(一)每台翻车机全部设备组成一个系统,该系统根据中控指令可以进行PLC集中自动,手动和在机侧的操作,前两种操作是通过彩色图形显示终端的画面进行监视,通过用户键盘进行操作,只有当所有的连锁电路被满足后,这些键盘才起作用。

(二)操作程序

1、翻车作业各有关人员按时听取作业计划,明确本班工作任务、要求和安全注意事项。

2、翻车机司机严格按交接内容进行交接,接班人员应做好如下工作:

(1)了解上班设备及卸车作业情况,本班注意事项。

(2)清点检查通讯设备及工属具。

(3)翻车机进行空载试车,按《装卸设备和辅助设备点检规定》的要求进行点检。

(4)检查中发现的问题应立即处理,解决不了的报告值班长。

(5)双方确定无疑,在《单机运行日志》上记录签名,将交接情况报告值班长。

3、卸车指导员接到进重车通知后,做好接车准备,并通知翻车机主操作台司机。

4、翻控室司机接到进重车指令后,通知定位车、出口、人口、等岗位人员上岗。

5、定位车、出口、人口、翻车机司机接翻控室司机指令十分钟内必须上岗。

6、重车调进前翻车机必须处在如下状态:

(1)夹轮器打开

(2)定位车大臂缩回到位,停在循环开启位置。

(3)翻车机平台在零位,压车梁上升到最高位置,靠车板缩回到位。

(4)电路断路器闭合, 急停系统正常,上位机主画面选择自动模式。经确认后,翻控室司机报告卸车指导员。

7、(重车到达后,卸车指导员安排掰风管放风。)

8、卸车指导员确认放风后,通知轨道衡员、翻控室司机作好过衡、卸车准备,并通知中控调度员。

9、卸车指导员指令翻控室司机把重车停在规定位置,得到司

衡员确认后,报告中控调度员具备作业条件。

10、当具备过衡条件后,司衡员通知翻车机司机。

11、当翻控室司机确认具备作业条件后,报告中控调度员,接到中控调度员准备作业指令后,翻控室司机通知定位车、出口、人口等岗位人员,准备翻车作业。

12、翻车机司机接到中控调度员作业指令后,重复指令,得到中控调度员确认后开始作业。

13、操作方式

(1)正常作业自动操作

①翻控室司机将控制台计算机切人控制主画面,确认操作台各急停开关是否复位。将各急停开关恢复到正常位置。

②翻控室司机将控制主画面“手动/自动/机侧”选择到机侧位。

③定位车司机将定位车上机侧操作台“机侧/遥控”选择到机侧位,在机侧操作定位车,在初始位置时将主臂对准列车第一,二节之间钩头,伸出主臂后将“机侧/遥控”选择到遥控位,通知翻控室司机。

④翻控室司机通知各操作台将“机侧/遥控”选择到遥控位,并将翻控室控制主画面“手动/自动/机侧”选择到自动位, 定位车指示灯开始闪烁(自动循环准备好)。

⑤在主画面按“启动”键将全部液压站启动。

⑥在主画面按HOME”键开始自动循环作业。

定位车指示灯会改变颜色(绿变红)

⑦开始作业后,翻控室司机将控制主画面切换到料位控制画面,根据画面上显示的料位情况,不断调整各个给料器震动频率键,控制各料斗给料量,同时通知出、人口司机确认各料斗的料位情况。

⑧当循环作业暂时停止时,按控制主画面的“END”键。

⑨重新启动按控制主画面的“HOME”键。

⑩作业结束后,将全部液压站停止。

(2)故障维修机侧操作:

①当作业发生故障停机或维修需要时,翻车机司机将控制主画面和各操作台“手动/自动/机侧”选择到机侧位进行操作。

②恢复或维修后,定位车司机在机侧位操作定位车,牵重车对位,经人口司机确认后通知翻控室司机。

③翻控室司机通知各操作台将“机侧/遥控”选择到摇控位,并将控制主画面“手动/自动/机侧”选择到自动位,按“HOME”键开始自动循环作业。

(3)手动作业操作方式不被我公司采用。

14、作业中发现异常情况或设备故障,翻控室司机应向中控调度员和值班长报告。

15、故障的处理

(1)出现以下故障由翻车司机处理。

①定位车出现“AUTO GUARD”需恢复

②光电管反光板反射不好

③车皮风管接头出有刮、拉现象

④其他能自行排除的简单故障

(2)其他故障由专业维修人员处理。

16、所有作业中的运行情况在《单机运行日志》记录。

17、作业结束后,将翻车机各部位归零位,处于非工作状

(1)报告中控调度员作业结束

(2)通知卸车指导员作业结束

作业过程中出现的安全、货运质量事故应立即停机,并向中控调度员和卸车值班长报告。

18、交班前翻车机司机应做好如下准备;

打扫翻控室卫生;检查设备有无故障;清点通讯设备及工属具;填写《单机运行日志》;向值班长报告设备完好情况。

19、进人现场的所有人员必须严格执行《进人现场的安全管理规定》和《安全操作规程》。

20、作业过程中各种指令必须符合《中控调度控制程序》、《生产作业调度标准用语》。

三、翻车机系统的连锁

(一)当转子平台不在水平位置时,定位车将不拨重车。

(二)当列车没有精确定位时,翻车机将不工作。

(三)当下列情况出现时,翻车机将不工作;

1、漏斗高料位开关动作;

2、压车梁没有压紧;

3、靠车板没有靠紧;

4、夹轮器没有夹紧;

(四)当翻车机所有设备没有处于零位时,机车不能通过。

(五)皮带机没有启动翻车机不工作。

(六)空车没有排出,翻车机将不工作。

(七)确认急停系统正常。

1、指示灯常亮,急停系统线路正常。

2、指示灯闪烁,设备急停系统正常,按控制台复位按钮,指

示灯为常亮。如果按复位按钮不能消除闪烁,说明系统有急停 1)指示灯灭了,说明系统有急停。

2)指示灯灯泡可能坏了。

3)急停线路电源跳闸。(检查线路)

(八)系统启动要求

周围环境温度是正常或是低

如果温度过低,在启动翻车机液压泵的时候需要进行预热循环。这个过程大概需要15分钟,帮助液压油在主管路里循环,同时液压站里有加热器,对液压油进行预热。在这期间压车梁、靠车板不能动作。预热循环结束后,在正式作业前建议在机侧模式下压车梁、靠车板动作至少3次。

(九)中断自动循环

在自动作业过程中按自动循环中断按钮(END键),这只会中断定位车自动循环。如果翻车循环在进行中,按动这个键,翻车机会完成翻转和返回动作,压车梁、靠车板完成各自动作,翻车机返回水平位置。

四、翻车机系统的安全保护装置

(一)定位车

液压止挡器、AUTOGUARD、前行超程、返回超程、急停按钮、主臂伸出保护、定位车离开翻车区域限位、低温保护、高温保护

(二)翻车机

液压止挡器、倾翻超程、返回超程、急停按钮、水平限位、靠车板收回限位、压车梁升起限位、低温保护、高温保护、压

车梁锁定信号、靠车板锁定信号、靠车板加载信号

(三)夹轮器

松开限位、夹紧信号、低温保护、高温保护(四)振动给料器

高料位、低料位、过流保护、闸板上升限位、闸板下降限位、空斗开关

设备检查

设备检查的目的是了解设备的技术状态,及时发现问题,提出修理和改进措施,防止零件发生急剧磨损和突发事故。设备检查是管好、用好、维护好设备的一项基础工作。设备检查可分为日常、定期、异常和性能检查等几种。对机械易发生故障的重要部位,采取重点有效措施,分门分类,有的放矢的跟踪检查,这种方法叫点检。设备点检是指为了维护设备的规定性能,依据相应的点检技术标准,对设备进行有无异状和劣化情况的检查,以便提高觉察,避免因突发故障而使生产受到影响、维持费用增大、安全环境恶化、设备使用寿命降低等问题的出现。

日常点检是指由岗位司机。依据本岗位司机点检技术标准,每班对设备进行的点检,目的在于及时发现不正常情况,并加以消除,保证设备在每一班次的正常运行。接班司机上岗后与交班司机共同承担设备点检工作,严格按点检卡的检查项目和技术标准中规定的检查内容和方法,认真进行检查,并与判断标准相比较,达不到要求的一律计入点检卡,使点检卡能真实反映出交接