半导体工艺实习实验指导书

- 格式:doc

- 大小:8.01 MB

- 文档页数:48

微机电系统课程实验之一集成电路基本制造工艺实验《微机电系统》课程组编写电子科技机械电子工程学院2005年3月实验名称:集成电路基本制造技术工艺实验一、实验目的1. 熟悉集成电路基本制造工艺的一般步骤。

2. 掌握集成电路基本制造工艺各个步骤的要求。

会计算方块电阻。

3. 熟悉温度控制、溶液配比要求等基本工艺参数。

二、实验原理集成电路基本制造工艺建立在一些已经成熟的工艺步骤基础上,为了了解其生产过程,下面我们就了解这些工艺步骤。

基本的工艺步骤是:氧化层生长、热扩散、光刻、离子注入、淀积(蒸发)和刻蚀等步骤。

(一)氧化氧化是在硅片表面生长一层二氧化硅(S O)膜的过程。

这层膜的作用是:2i保护和钝化半导体表面:作为杂质选择扩散的掩蔽层;用于电极引线和其下面硅器件之间的绝缘;用作MOS电容和MOS器件栅极的介电层等等。

其实现的方法有:高温氧化(热氧化)、化学气相淀积(CVT)、阳极氧化、溅射等。

氧化即生长在硅片表面上,也向硅片里面延伸,如图1所示。

图1 在硅表面生长氧化层一般氧化层的45%的厚度是在初始表面上形成,46%是在初始表面以下生成。

通常氧化层的厚度,薄的可以小于500A(栅氧化层),厚的可以大于1000Å(场氧化层)。

氧化的范围为700-1100℃,氧化层的厚度和它的生长进间成比例。

常用的氧化方法是高温氧化。

所以这里,我们着重强调一下高温氧化。

高温氧化就是把硅衬底片置于1000℃以上的高温下,并通入氧化性气体(如氧气、水汽),使衬底本身表面的一层硅氧化成S O。

高温氧化又分为:干氧氧化、湿i2氧氧化和水汽氧化三种。

实践表明,干氧氧化速率慢,但所得到的二氧化硅层质量较好,且和光刻胶有良好的粘附性(不易“浮胶”),而水汽氧化恰恰相反,氧化速度快,使所得二氧化硅层质量较差,而且过量的水还有腐蚀Si的作用,所以很少单独采用水汽氧化。

但如果在氧中掺入一定量的水汽(就是所谓的湿氧氧化的方法),就在一定程度上解决了氧化速度和氧气质量之间的矛盾,因此不宜于在生长较厚的氧化层时使用。

半导体工艺化学实验报告实验目的:了解和掌握半导体工艺化学实验的基本操作和方法,熟悉半导体工艺化学实验中常用的材料和试剂,并掌握其使用方法,学习半导体工艺化学实验中常用的仪器和设备的使用和操作。

实验仪器和设备:化学发光仪、离心机、PH计、样品制备仪、电阻测试仪等。

实验步骤:1. 实验前准备:清洁实验台面,准备实验所需的材料和试剂,检查仪器和设备状态是否正常。

2. 实验样品制备:根据实验要求,制备所需的样品。

例如,将半导体芯片放置在样品制备仪中,按照所需的工艺步骤进行样品处理和加工。

3. 溶液配制:根据实验要求,准备所需的溶液。

例如,将试剂加入适量的溶剂中,搅拌混合均匀。

4. 实验操作:根据实验要求,进行相应的实验操作。

例如,将样品浸泡在溶液中,进行化学反应;将样品放入化学发光仪中进行测试等。

5. 结果记录:记录实验结果和观察到的现象。

例如,记录化学反应的反应时间和产物的形态等。

6. 数据处理:对实验数据进行处理和分析。

例如,计算实验结果的平均值、标准差等。

7. 结论与讨论:根据实验结果和数据分析,得出实验结论,并进行讨论。

例如,根据实验结果对半导体工艺化学进行分析和评价。

8. 清洁和消毒:实验结束后,清洁和消毒实验台面、仪器和设备,妥善处理实验废液和废品。

实验注意事项:1. 操作要仔细、细心,并按要求操作,避免误操作和事故发生。

2. 使用化学试剂时要注意安全,避免直接接触皮肤和眼睛,必要时佩戴防护手套、护目镜等。

3. 仪器和设备操作时要按说明书操作,避免误操作和损坏设备。

4. 实验结束后,要妥善处理实验废液和废品,保持实验环境的清洁和整洁。

5. 在实验过程中遇到问题要及时向实验指导老师请教,切勿私自处理。

实验结果与讨论:根据实验结果及数据处理与分析,得出结论和讨论。

例如,根据实验结果,可以评估半导体工艺化学的效果和性能,讨论其优缺点等。

结论:通过半导体工艺化学实验,我们了解了半导体工艺化学实验的基本操作和方法,掌握了半导体工艺化学实验中常用的材料和试剂的使用方法,熟悉了半导体工艺化学实验中常用的仪器和设备的使用和操作。

半导体光电器件实验指导书实验一半导体光电探测材料的吸收系数和光学禁带宽度的计算1.实验目的1)通过对半导体材料透射光谱的测试,理解半导体材料对入射光子的吸收特性,计算半导体材料的光吸收系数随波长的变化;2)理解如何通过调整材料的组分实现在特定波段对光子的探测,计算半导体材料的光学禁带宽度。

2.实验内容1)测试半导体光电探测材料的透射光谱;2)根据测试数据计算材料的光吸收系数随入射波长的变化,并由此推算材料的光学禁带宽度。

3.实验器材(设备、元器件)1)紫外—可见光分光光度计一台;2)实验样品3个;3)空白基片1个。

4.基于透射光谱的光吸收系数及光学禁带宽度计算原理当物体受到外来光波的照射时,光子会和物体中的微粒发生相互作用。

由于组成物体的分子和分子间的结构不同,使入射光分成几个部分:一部分被物体吸收(吸收),一部分被物体反射(反射),还有一部分穿透物体而继续传播(透射)。

透射是入射光经过折射穿过物体后的出射现象。

被透射的物体为透明体或半透明体,若透明体是无色的,除少数光被反射外,大多数光均透过物体。

为了表示透明体透过光的程度,通常用入射光通量与透过后的光通量之比T来表征物体的透光性质,T称为光透射率。

常用的分光光度计能精确测量材料的透射率,测试方法具有简单、操作方便、精度高等突出优点,是研究半导体能带结构及其它性质的最基本、最普遍的光学方法之一。

当一定波长的光照射半导体材料时,电子吸收能量后会从低能级跃迁到能量较高的能级。

对于本征吸收,电子吸收足够能量后将从价带直接跃迁入导带。

发生本征吸收的条件是:光子的能量必须等于或大于材料的禁带宽度E g ,即0g h v h v E ≥= (1)而当光子的频率低于0ν,或波长大于本征吸收的长波限时,不可能发生本证吸收,半导体的光吸收系数迅速下降,这在透射光谱上表现为透射率的迅速增大。

光波透过厚度为d 的样品时,吸收系数同透射率的关系如式(2):2(1)d T R e α-=- (2) 即:21(1)ln R d Tα-= (3) 其中d 为样品厚度,R 是对应波长的反射率,T 是对应波长的透射率。

半导体工艺专业实践报告一、引言半导体工艺是一门关于半导体器件制备的学科,是现代电子产业的核心技术之一。

本报告将对我在半导体工艺实践中的经验和收获进行总结和分享。

二、实践背景我所参与的半导体工艺实践项目是针对新型半导体材料的研发和应用。

该材料具有较高的导电性和光学性能,被广泛应用于光电子器件和微电子领域。

我们的目标是通过实践掌握该材料的制备工艺,并对其性能进行评估。

三、实验目的1. 掌握半导体工艺中常用的制备技术和设备操作;2. 理解半导体材料的物理特性和工艺参数的相互关系;3. 通过实践对新型半导体材料的制备工艺进行优化;4. 评估新材料在光电子器件和微电子领域的应用前景。

四、实验方法1. 材料制备:采用化学气相沉积(CVD)技术制备新型半导体材料;2. 工艺优化:通过调整工艺参数,如沉积温度、气体流量等,改变材料的性质;3. 表征分析:使用扫描电子显微镜(SEM)和X射线衍射(XRD)等仪器对材料进行表征;4. 性能评估:将制备的材料应用于器件中,测试其导电性和光学性能。

五、实践结果及分析1. 材料制备:经过多次实验,我们成功制备得到了高质量的新型半导体材料。

通过调整CVD工艺参数,我们探究了温度、气体流量、沉积时间等因素对材料性能的影响。

2. 工艺优化:优化实验结果表明,在适当的温度和气体流量条件下,材料的晶粒尺寸和晶格结构可以得到有效控制,从而提高了其导电性和光学性能。

3. 表征分析:SEM观察结果显示材料表面光滑且无明显缺陷,XRD分析结果表明材料为单相结构且晶格匹配良好,与理论结果吻合较好。

4. 性能评估:将制备的新材料应用于光电子器件和微电子领域,测试其导电性和光学性能。

结果显示新材料在这些领域具有良好的应用潜力,并展示出优于传统材料的性能。

六、实践体会通过这次实践,我深刻认识到了半导体工艺在现代电子产业中的重要性。

同时,我也体会到了实践对理论知识的巩固和应用能力的提升的重要性。

通过亲身参与工艺实践,我巩固了所学的半导体材料制备技术和设备操作技能,并更加深入地了解了材料的物理特性和工艺参数的相互关系。

半导体物理实验指导书(材料学专业)许德富乐山师范学院物理与电子工程学院实验一、四探针法测量高导电率材料的电导率一.前言在科研和现今社会生活的许多场合,大量使用导电材料和电阻合金。

监测电阻或导电率随外界条件的变化也是材料的相变研究、环境的温度、湿度、气氛等的监测和控制的重要手段。

材料精确的电阻或电阻率数据以及了解不同电场条件下电流在不同尺寸、不同形状的导体中的分布在电子电路以及其它工程设计中也是必不可少的。

因此材料以及电功能器件的电阻或电阻率的精确测量成为了重要的物理实验之一,也是工程技术人员必须掌握的基本技能。

电阻率所针对的对象是导电或电阻材料,一般是通过测定特定形状的材料电阻值后计算得出。

对于功能器件一般只测量其电阻值。

而环境(温度、湿度、气氛)或材料状态对电阻或电阻率的影响测量则一般是将材料或器件放于特定的环境之中,通过改变环境参数测定电阻或电阻率的变化。

上述所有操作归结为一点,即电阻的测量。

由于目前还没有不使用电而间接精确测量电阻的方法,因此电阻与其它物理参数测量相比的最突出特点是必须将被测材料或器件连接在电路之中,电路之中的导线、导线接头或器件触点接触电阻、测量仪表的内阻以及与被测电阻间的连接关系,阻值比例等多种因素都会对影响测量结果的精确度。

在许多情况下,测量误差是不可忽略的。

为了提高电阻测量的精确度,对于不同阻值范围的材料或器件设计了不同的测量方法。

例如采用三电极系统测量MΩ级以上的高电阻,采用电桥法测量Ω和KΩ级的电阻等。

但在高导电率材料或小电阻器件的电阻测量之中,不仅电路中的接触电阻不可以忽略不计,甚至导线的电阻都不是无穷小量。

而在电桥测量方法中也难以找到与被测电阻值相当的小电阻与之相匹配。

有些试样的尺寸很小(薄膜)或很大(大块样品或大尺寸板状样品)又不允许拆剪成合适尺寸时更是如此。

近代物理学中,对于微电阻或小电阻,特别是电阻率的测量,常使用四点探针(Four point probe)来完成。

半导体工艺专业实践报告引言:在半导体工艺专业的实践中,我深入了解了半导体制造和处理的各个环节。

通过实践发现,半导体工艺对于现代技术发展具有至关重要的作用。

本文将结合实际经验,从半导体材料选择、晶圆加工、掺杂和薄膜沉积等方面进行详细阐述。

一、半导体材料选择半导体材料是半导体器件制造的基础。

在实践中,我了解到,根据具体应用需求和性能要求,选择合适的半导体材料至关重要。

硅是最常用的半导体材料之一,其稳定性和可加工性使其成为制造半导体器件的首选。

此外,镓化合物半导体如镓砷化镓、砷化铝等也被广泛应用于高频和光电子器件制造当中。

二、晶圆加工晶圆加工是半导体器件制造的基本过程之一。

通过实践我了解到,晶圆加工主要包括切割、抛光和清洗等步骤。

切割时需要考虑晶圆的尺寸和形状要求,同时也要注意避免晶圆的损坏。

抛光则可以提高晶圆表面的平整度和光洁度,为后续工艺步骤提供良好的基础。

清洗则是为了去除晶圆表面的杂质和污染物,以保证后续工艺的准确性和可靠性。

三、掺杂掺杂是制造半导体器件的重要工艺步骤之一。

在实践中,我了解到通过向半导体材料掺入少量的杂质,可以改变半导体的电子性质。

掺杂方式分为离子注入和热扩散两种。

离子注入是将杂质离子加速后注入半导体晶体中,掺杂剂在物理过程中以离子的形式存在,热扩散则是将杂质掺入到半导体晶体中,通过热处理使杂质在晶体内扩散。

掺杂过程要控制好掺杂剂的浓度和扩散深度,以确保器件性能的稳定和优异。

四、薄膜沉积薄膜沉积是半导体器件制造中的关键工艺。

通过实践我了解到,薄膜沉积可以是物理气相沉积(PVD)或者化学气相沉积(CVD)。

其中,PVD主要包括溅射和蒸发两种方式,可以通过高能粒子碰撞或者升华的方式将材料沉积在晶圆表面。

而CVD则是通过将沉积材料的前体气体带入反应室,经过化学反应生成所需的材料薄膜。

薄膜沉积需要控制沉积速率、均匀性和质量,以满足器件的设计要求。

五、实践总结与展望在实践过程中,我深入了解了半导体工艺的各个环节,并对半导体材料的选择、晶圆加工、掺杂和薄膜沉积等方面有了更深入的认识。

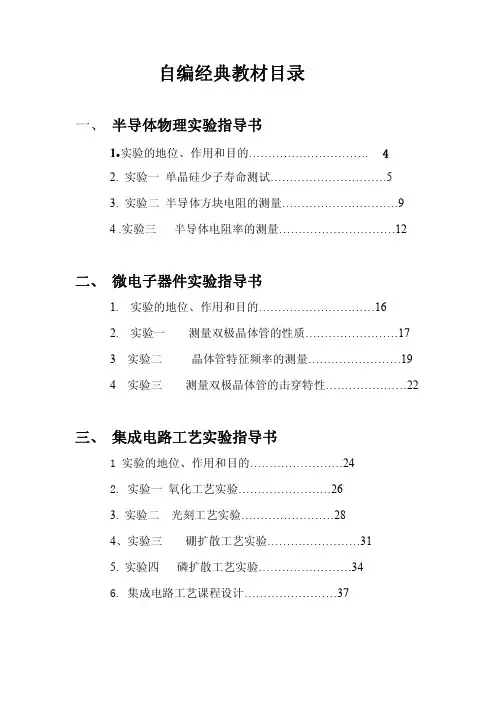

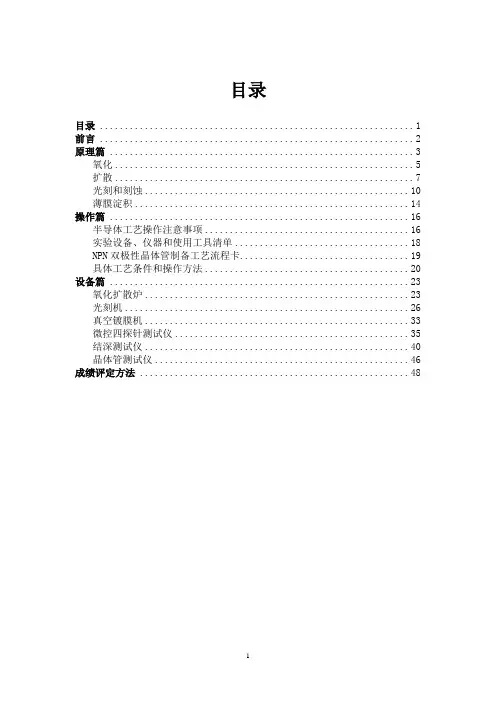

目录目录 (1)前言 (2)原理篇 (3)氧化 (5)扩散 (7)光刻和刻蚀 (10)薄膜淀积 (14)操作篇 (16)半导体工艺操作注意事项 (16)实验设备、仪器和使用工具清单 (18)NPN双极性晶体管制备工艺流程卡 (19)具体工艺条件和操作方法 (20)设备篇 (23)氧化扩散炉 (23)光刻机 (26)真空镀膜机 (33)微控四探针测试仪 (35)结深测试仪 (40)晶体管测试仪 (46)成绩评定方法 (48)前言硅平面制造工艺是当代晶体管与集成电路制造的主要工艺方式。

半导体工艺实习是电子科学与技术专业本科生必修的专业实验课程,通过实际操作硅平面工艺的多个基本步骤,掌握硅晶体管平面制造工艺过程的细节和所涉及到的原理和基本理论。

熟悉常规双极性晶体管和典型的集成电路平面制造工艺的全过程,了解集成电路设计时应考虑的工艺条件限制。

本实验指导书以电子科学与技术微电子工艺实验室的设备和实验条件为硬件基础,给出双极性NPN晶体管的制备工艺流程,包括基本工艺原理,使用的设备介绍,具体的工艺流程和详细的工艺条件、操作方法及测试检测方法等。

半导体工艺实习涉及很多实实在在的操作,受各种环境条件,外部因素的影响较多,本实验指导书仅能给出工艺步骤的原理和普遍现象,在实际操作中遇到的实际问题还要具体分析找到解决方法。

另外,由于作者对半导体工艺原理的理解和工艺步骤地具体操作不尽深刻和熟稔,指导书中有不妥甚或有错误的地方,还请批评指正。

在这感谢工艺实习基地的董利民老师,袁颖老师,胡晓玲老师和实验室其他多位老师的帮助和提供的文献资料。

实习基地建设教师谢红云 2007.8原理篇图1.1是PNP晶体管和NPN晶体管的结构示意图。

图1.1 PNP晶体三极管和NPN晶体三极管以NPN晶体管为例,由晶体管的放大原理可知,若要晶体管正常工作需满足以下2点:1.发射区(N区)的电子浓度应大于基区(P区)的空穴浓度;2.基区要非常薄,仅具有几微米的宽度;这样在基区电子形成的扩散流可以远大于空穴复合流,实现晶体管的放大功能。

《半导体物理》实验指导书(2022年版)半导体物理实验指导书信息工程学院电子科学与技术教研室2022目录实验一:霍尔效应1实验二:四探针法测量半导体电阻率及薄层电阻6实验三:椭偏法测薄膜厚度和折射率9附录A:《RTS-8型双电测四探针测试仪用户手册》11附录B:《WJZ/WJZ-Ⅱ型多功能激光椭圆偏振仪使用手册》30I实验一霍尔效应一、实验目的1.了解霍尔器材对材料要求的知识;2.学习用“对称测量法”消除副效应的影响,测量试样的VH~IS曲线;3.学会确定试样的导电类型,载流子浓度以及电导率。

二、仪器设备QS-H型霍尔效应实验组合仪三、实验原理1.导体材料霍尔系数的确定由霍尔电压VH与磁感应强度B的关系,VHB和d,可计算出霍尔系数RHISB知,只要测出VH以及知道IS、dRHVHd(1)ISB2.导体材料导电类型的确定若实验中能测出IS、B的方向,就可判断VH的正负,决定霍尔系数的正负,从而判断出半导体的导电类型。

当RH0时,样品属N型(载流子为电子),反之则为P型(载流子为空穴)。

3.导体材料载流子浓度的确定由霍尔系数RH如果知道VH、IS、B,就可确定该材料的载流子浓度。

根据电导率与载流子浓度n以及迁移率之间的关系ne知,通过实验测出值即可求出1VHd,可得neISBIBnS(2)VHdeRH(3)4.霍尔组件对材料的要求根据上述可知,要得到大的霍尔电压,关键是要选择霍尔系数大(即迁移率高、电阻率亦较高)的材料。

因RH,就金属导体而言,和均很低,而不良导体虽高,但极小,因而上述两种材料的霍尔系数都很小,不能用来制造霍尔组件。

半导体高,适中,是制造霍尔元件较理想的材料,由于电子的迁移率比空穴的迁移率大,所以霍尔元件都采用N型材料,其次霍尔电压的大小与材料的厚度成反比,因此薄膜型的霍尔组件的输出电压较片状要高得多。

5.实验中的副效应及其消除方法在产生霍尔效应的同时,还存在一些与温度、电极与半导体接触处的接触电阻有关的效应,这些效应也会在霍尔元件的上下侧面产生电位差。

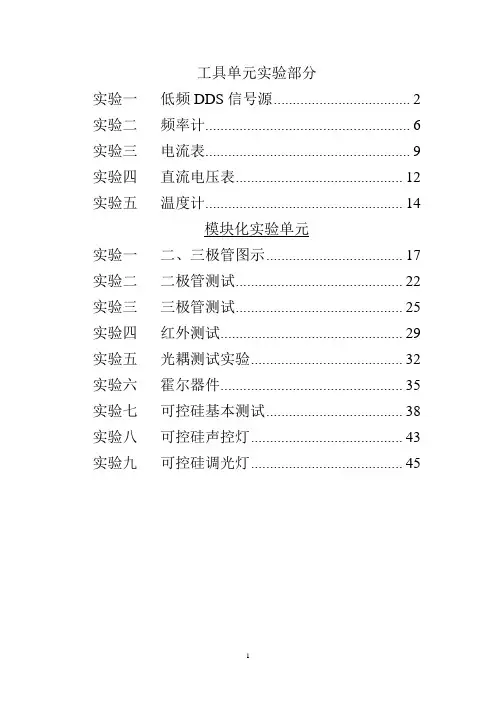

工具单元实验部分实验一低频DDS信号源 (2)实验二频率计 (6)实验三电流表 (9)实验四直流电压表 (12)实验五温度计 (14)模块化实验单元实验一二、三极管图示 (17)实验二二极管测试 (22)实验三三极管测试 (25)实验四红外测试 (29)实验五光耦测试实验 (32)实验六霍尔器件 (35)实验七可控硅基本测试 (38)实验八可控硅声控灯 (43)实验九可控硅调光灯 (45)工具单元实验部分实验一低频DDS信号源一、实验目的1.了解实验箱信号源的使用方法。

2.了解DDS的基本原理。

二、实验器材半导体实验箱一台双踪示波器一台三、实验原理本实验箱信号源部分的输出为模拟信号,其中模拟信号有1K,2K的方波,DDS低频(测试点DDS)信号输出波形由按键W-S控制(波形有阶梯波,锯齿波,方波,正弦波);LAD测试点输出阶梯波;SAW输出相位可变的锯齿波,锯齿波相位的变化可以通过按键SAW-2和SAW-2控制。

下面就DDS信号源原理作一下详细介绍。

DDS(Direct Digital Synthesis)直接数字频率合成是从相位概念出发直接合成所需波形的一种新的频率合成技术,它将先进的数字处理理论与方法引入信号合成领域。

它在相对带宽、频率转换时间、相位连续性、正交输出、高分辨率以及集成化等一系列性能指标方面已远远超过了传统频率合成技术。

当累加器的N很大时,最低输出频率可达Hz、mHz甚至μHz。

转换时间最快可达10ns的量级,全数字化结构便于集成、输出相位连续、频率、相位和幅度均可实现程控,这些都是传统频率合成所不能比拟的。

DDS技术的实现完全是高速数字电路D/A变换器集合的产物。

但由于集成电路速度的限制,目前DDS的上限频率还不能做得很高。

在该实验箱的信号源模块单元,采用了32.768MHz晶体振荡器,通过各种分频电路得到电路中所需频率的信号。

DDS 高频信号源原理框图如图1-1所示,从数据线输出的信号通过D/A 转换得到输出波形。

半导体工艺实验报告-【交大】半导体制造工艺实验姓名:章叶满班级:电子1001学号:10214021一、氧化E3:25.1:1.go athena#TITLE: Oxide Profile Evolution Example# Substrate mesh definitionline y loc=0 spac=0.05line y loc=0.6 spac=0.2line y loc=1line x loc=-1 spac=0.2line x loc=-0.2 spac=0.05line x loc=0 spac=0.05line x loc=1 spac=0.2init orient=100# Anisotropic silicon etchetch silicon left p1.x=-0.218 p1.y=0.3 p2.x=0 p2.y=0# Pad oxide and nitride maskdeposit oxide thick=0.02 div=1deposit nitride thick=0.1 div=1etch nitride left p1.x=0etch oxide left p1.x=0# Field oxidation with structure file output for moviediffuse tim=90 tem=1000 weto2 dump=1 dump.prefix=anoxex01mtonyplot -st anoxex01m*.strstructure outfile=anoxex01_0.strquit实验截图:实验分析:当氧扩散穿越已生长的氧化剂时,它是在各个方向上扩散的。

一些氧原子纵向扩散进入硅,另一些氧原子横向扩散。

这意味着在氮化硅掩膜下有着轻微的侧面氧化生长。

由于氧化层比消耗的硅更厚,所以在氮化物掩膜下的氧化生长将抬高氮化物的边缘。

这就是LOCOS 氧化工艺中的“鸟嘴效应”。

半导体工艺专业实践报告实践报告 - 半导体工艺专业[正文]一、引言半导体工艺学作为现代电子工程中的核心课程,探索了半导体材料的特性、半导体器件制造过程以及相关设备和技术。

本实践报告旨在总结并分享我在半导体工艺专业实践中的所学所悟,以及对未来发展的展望。

二、实践经历与成果1. 实验一:半导体材料特性研究在实验室中,我们利用光致发光(PL)技术和X射线衍射(XRD)技术研究了半导体材料的发光性能和晶体结构,深入了解了材料的能带结构以及载流子的行为。

通过实验,我进一步巩固了关于半导体材料的理论知识,并学会了熟练操作相关设备。

2. 实验二:半导体器件制造在器件制造实验中,我们使用光刻技术、湿法腐蚀和离子注入技术制备了p-n结器件。

在整个制造过程中,我非常重视每个步骤的操作细节,以确保器件制造的精度和可靠性。

在实践中,我还学会了如何评估器件的质量,并提出改进建议。

3. 实验三:设备调试与维护在设备调试与维护实验中,我们学习了半导体设备的基本原理,并掌握了设备调试和故障排除的技巧。

通过实践,我学会了如何操作并维护薄膜沉积设备、离子注入设备和蒸发设备等,并对实验室设备的正常运行起到了积极的辅助作用。

4. 实验四:半导体工艺流程设计在工艺流程设计实验中,我们根据不同器件的要求设计了相应的工艺流程,并利用软件进行了模拟和优化。

通过这个实验,我更加了解了不同工艺参数对器件性能的影响,并培养了分析和解决工艺问题的能力。

三、项目反思与展望通过半导体工艺专业的实践,我不仅掌握了半导体材料特性研究的方法和技术,还熟悉了半导体器件制造的过程和工艺流程的设计。

在今后的学习和研究中,我希望能进一步深入了解先进的半导体材料、器件和工艺技术,为行业的发展做出更多的贡献。

结语半导体工艺专业的实践让我对半导体材料和器件制造有了更深入的认识,并培养了实验操作和问题解决的能力。

我相信这些实践经历将对我未来的学习和职业发展产生积极的影响,使我能够更好地应对半导体工艺领域的挑战。

一、实习单位及时间实习单位:XX半导体有限公司实习时间:2021年7月1日至2021年9月30日二、实习目的1. 通过实习,深入了解半导体行业的发展现状及发展趋势。

2. 掌握半导体制造过程中的基本工艺和技术。

3. 提高自己的实际操作能力和团队协作能力。

4. 增强自己的职业素养和就业竞争力。

三、实习内容1. 基本工艺学习在实习期间,我主要学习了半导体制造过程中的基本工艺,包括硅片制备、晶圆加工、光刻、蚀刻、离子注入、化学气相沉积、物理气相沉积、测试等。

2. 实际操作在师傅的指导下,我参与了部分实际操作,如晶圆加工、蚀刻、离子注入等。

通过实际操作,我对半导体制造过程有了更直观的了解。

3. 团队协作在实习过程中,我积极参与团队活动,与同事们共同完成各项任务。

通过团队协作,我提高了自己的沟通能力和团队协作能力。

4. 行业调研为了更好地了解半导体行业,我还对相关企业进行了调研,包括企业规模、产品类型、市场前景等。

四、实习收获1. 技术知识通过实习,我对半导体制造过程中的基本工艺有了深入的了解,掌握了相关技术。

2. 实际操作能力在实习过程中,我参与了部分实际操作,提高了自己的动手能力。

3. 团队协作能力通过团队协作,我学会了如何与他人沟通、协调,提高了自己的团队协作能力。

4. 职业素养在实习过程中,我遵守公司规章制度,尊重同事,树立了良好的职业素养。

五、实习体会1. 实习让我对半导体行业有了更深入的了解,认识到半导体行业在我国的重要性。

2. 实习过程中,我认识到理论知识与实践操作相结合的重要性。

3. 实习让我认识到团队协作在职场中的重要性。

4. 实习让我更加明确自己的职业规划,为今后的发展奠定了基础。

总之,这次实习让我受益匪浅,不仅提高了自己的专业技能,还锻炼了自己的团队协作能力和职业素养。

在今后的学习和工作中,我会继续努力,为我国半导体行业的发展贡献自己的力量。

一、实习背景随着科技的飞速发展,半导体行业作为信息产业的核心,在我国经济中占据着越来越重要的地位。

为了更好地了解半导体行业,提高自己的实践能力,我于XX年XX月XX日至XX年XX月XX日在XX半导体公司进行了为期一个月的实习。

二、实习单位简介XX半导体公司成立于XX年,是一家集研发、生产、销售、服务为一体的高新技术企业。

公司主要生产各类半导体器件,产品广泛应用于电子、通信、汽车、医疗等领域。

公司拥有先进的生产设备、完善的检测手段和专业的技术团队,致力于为客户提供高品质的半导体产品和服务。

三、实习内容1. 实习岗位在实习期间,我担任了半导体生产部助理一职,负责协助部门主管进行生产管理、设备维护、物料管理等工作。

2. 实习任务(1)了解半导体生产流程:在实习期间,我深入了解了半导体生产的基本流程,包括材料准备、前道工艺、后道工艺、封装、测试等环节。

(2)协助设备维护:负责对生产设备进行日常巡检、保养,确保设备正常运行。

(3)物料管理:协助主管进行物料采购、入库、出库等管理工作,确保生产所需物料及时到位。

(4)生产数据统计与分析:收集整理生产数据,进行统计分析,为生产改进提供依据。

四、实习收获1. 理论知识与实践相结合通过实习,我将所学理论知识与实际生产相结合,加深了对半导体生产过程的理解,提高了自己的实践能力。

2. 提高团队协作能力在实习过程中,我学会了与同事、主管沟通协作,共同完成工作任务,提高了自己的团队协作能力。

3. 增强解决问题的能力在实习过程中,我遇到了许多实际问题,通过请教同事、查阅资料、分析问题,逐步提高了自己的问题解决能力。

4. 了解企业文化实习期间,我了解了公司的企业文化、发展历程和经营理念,为今后步入职场奠定了基础。

五、实习体会1. 实习使我更加明确了自身发展方向,为今后的职业生涯奠定了基础。

2. 实习让我认识到理论知识与实践相结合的重要性,激发了我不断学习的动力。

3. 实习让我深刻体会到团队协作的力量,明白了个人成长离不开团队的支持。

《半导体生产工艺实习》、《半导体封装工艺》实训方案

1、实习目的

1.1使学生了解集成电路的制造过程,了解集成电路有哪些基本工艺。

1.2 了解集成电路对环境、清洗、去离子水、化学试剂等的要求。

1.3 了解双极性集成电路、MOS型集成电路的工艺流程。

2、具体的实习工艺

2.1 氧化工艺

2.2 光刻工艺

2.3 硼预扩散工艺

2.4 硼再扩散工艺

2.5 磷预扩散工艺

2.6 磷再扩散工艺

2.8 方块电阻测试

2.9 击穿特性、放大特性测试

3、实习效果检验

将以上工艺结合,在老师指导下,通过学生实习,完成集成电路最基本的单元,双极性三极管制造。

检测学生自己制成的双极性三极管击穿特性和放大特性,并完成实习报告。

4.实训班级

微电子A0901

5.实训时间

18周和19周,总课时:56

6.实训指导老师

刘新吕坤颐

7..培训内容及教学安排

全班分为三个小组,每天三个小组轮流完成实验。

小组情况

第一小组:周杨唐青鲜宋涛魏勤佳姚彬彬李欣许琨林刘玲玲赵琴袁恬曹颖余游蒋开玲周鑫夏磊葛曹晖

第二小组:黎玖江谭小梅李雪孙涛余涛郭志鑫方庆彭杨万胜吴晓慰徐维李珂瑜秦均华秦谊蔡男李亿鹏

第三小组:陈国辉周游邱凤娟梁国强郭小川王黎胡浚钰刘赵强李颖颖景波龙正丹帅士茂汤瑜陈宏宇林朝辉林艺鸿

刘洋

实训课表(第18周)

实训课表(第19周)。

目录目录 (1)前言 (2)原理篇 (3)氧化 (5)扩散 (7)光刻和刻蚀 (10)薄膜淀积 (14)操作篇 (16)半导体工艺操作注意事项 (16)实验设备、仪器和使用工具清单 (18)NPN双极性晶体管制备工艺流程卡 (19)具体工艺条件和操作方法 (20)设备篇 (23)氧化扩散炉 (23)光刻机 (26)真空镀膜机 (33)微控四探针测试仪 (35)结深测试仪 (40)晶体管测试仪 (46)成绩评定方法 (48)前言硅平面制造工艺是当代晶体管与集成电路制造的主要工艺方式。

半导体工艺实习是电子科学与技术专业本科生必修的专业实验课程,通过实际操作硅平面工艺的多个基本步骤,掌握硅晶体管平面制造工艺过程的细节和所涉及到的原理和基本理论。

熟悉常规双极性晶体管和典型的集成电路平面制造工艺的全过程,了解集成电路设计时应考虑的工艺条件限制。

本实验指导书以电子科学与技术微电子工艺实验室的设备和实验条件为硬件基础,给出双极性NPN晶体管的制备工艺流程,包括基本工艺原理,使用的设备介绍,具体的工艺流程和详细的工艺条件、操作方法及测试检测方法等。

半导体工艺实习涉及很多实实在在的操作,受各种环境条件,外部因素的影响较多,本实验指导书仅能给出工艺步骤的原理和普遍现象,在实际操作中遇到的实际问题还要具体分析找到解决方法。

另外,由于作者对半导体工艺原理的理解和工艺步骤地具体操作不尽深刻和熟稔,指导书中有不妥甚或有错误的地方,还请批评指正。

在这感谢工艺实习基地的董利民老师,袁颖老师,胡晓玲老师和实验室其他多位老师的帮助和提供的文献资料。

实习基地建设教师谢红云 2007.8原理篇图1.1是PNP晶体管和NPN晶体管的结构示意图。

图1.1 PNP晶体三极管和NPN晶体三极管以NPN晶体管为例,由晶体管的放大原理可知,若要晶体管正常工作需满足以下2点:1.发射区(N区)的电子浓度应大于基区(P区)的空穴浓度;2.基区要非常薄,仅具有几微米的宽度;这样在基区电子形成的扩散流可以远大于空穴复合流,实现晶体管的放大功能。

NPN晶体管的纵向结构如图1.2所示,给出了晶体管集电区、基区和发射区的杂质浓度。

图1.2 NPN晶体管纵向结构图在硅平面工艺中,集电区、基区和发射区不同的杂质浓度由高温热扩散完成,图1.3是晶体管的剖面图。

图1.3 平面工艺制备晶体管与晶体管的平面工艺结构有关的几个要点:1.高温下氧化单晶硅片的表面,生成一层二氧化硅膜。

而该膜在一定的高温下、一定的时间内,可阻止制造半导体器件所常用的几种化学元素,如:硼、磷、砷、锑等(这被称之为氧化工序)。

2.采用照相、复印、有选择地保护某区域而腐蚀掉某区域的二氧化硅膜(这个过程被称之为光刻过程),使得某区域允许杂质进入而某区域不允许杂质进入。

3.第二点思路由设计的具有光掩蔽功能的、被称之为掩膜版的工具(全称为光刻掩膜版)来辅助完成。

4.采用高温热扩散法将某种特定杂质掺入某特定导电类型的半导体内部,并使局部区域反型,必须采用高浓度补偿,如图1.4所示:图1.4 高浓度补偿扩散双极性晶体管的制备在集成电路工艺流程中具有代表性,包含了硅平面半导体工艺中的基本步骤:氧化、扩散、光刻和刻蚀、薄膜淀积等。

这一部分将分别介绍各个工艺步骤的基本原理,为实际操作做好理论准备。

氧化氧化工艺是制备二氧化硅膜的工艺。

二氧化硅膜是半导体器件制备中常用的一种介质膜。

具有以下的特点:1.化学稳定性极高,除氢氟酸外和别的酸不起作用;2.不溶于水;3.有掩蔽性质,具有一定厚度的二氧化硅膜在一定温度、一定时间内能阻止4.硼、磷、砷等常作为半导体杂质源的元素;5.具有绝缘性质。

因此在半导体器件中常用作以下的用途:杂质扩散掩蔽膜;器件表面保护或钝化膜;电路隔离介质或绝缘介质;电容介质材料;MOS 管的绝缘栅材料等。

二氧化硅膜的制备有热生长氧化工艺、低温淀积氧化工艺以及其它氧化工艺。

不同的氧化工艺方法所制备的二氧化硅膜的质量不同,会影响其掩蔽扩散的能力、器件的可靠性和稳定性、电性能等。

硅平面工艺中作为扩散掩蔽膜的二氧化硅采用高温热生长工艺制备,是我们实验的一个重要工艺步骤。

高温热生长二氧化硅,高温氧化就是把衬底片置于1000℃以上的高温下,通入氧化性气体(如氧气、水汽),使衬底表面的一层硅氧化成SiO 2。

高温氧化分为:干氧氧化、湿氧氧化和水汽氧化三种:1 干氧氧化-氧化气氛为干燥、纯净的氧气。

2 水汽氧化-氧化气氛为纯净水蒸汽。

3 湿氧氧化-氧化气氛为既有纯净水蒸汽又有纯净氧气。

高温氧化的机理,即化学反应如下所示:22Si+O SiO ↑→222Si 2H O SiO H +↑→+↑氧化层形成后,氧原子必须穿过氧化层到达硅表面并在那里进行反应,化学反应在 Si-SiO 2 界面发生。

完成这个过程必须经过以下三个连续的步骤:1.氧化剂分子由汽相内部迁移到汽相与氧化介质膜界面处。

2.氧化剂分子扩散通过业已生成的初始氧化层。

3.氧化剂分子到达初始氧化层与硅的界面处与硅继续反应。

干氧氧化含有氧离子通过SiO 2的扩散和在Si-SiO 2界面上与硅发生反应这两个过程。

在高温下界面化学反应速度较快,而氧离子扩散通过SiO 2层的过程较慢,因此氧化速度将主要取决于氧化氧离子扩散通过SiO 2层的快慢。

显然,随着氧化的进行层将不断增厚,氧化速度也就越来越慢。

而水汽氧化过程中SiO 2层不断遭受消弱,致使水分子在SiO 2中扩散也较快,因此水汽氧化的速度要比干氧氧化的速度快。

由化学反应引起的硅的消耗量,大约是最终氧化层厚度的44% ,如图 1.5所示。

图1.5 高温氧化生长SiO 2膜在高温氧化中,依据热生长动力学和迪尔格罗夫模型,氧化层的厚度可以表示为:ox A t 12⎤=⎥⎦其中,A 和B 是与氧分子扩散有关的常数,τ是时间常数。

在氧化时间较短,SiO 2层较薄时,表面化学反应过程是主要的,SiO 2层厚度将随时间线性增加;在氧化时间较长SiO 2层较厚时,扩散过程是主要的,SiO 2层厚度将随时间作抛物式增加。

三种氧化方法比较如下:一般的讲,水汽或湿氧氧化速率高、但生成的二氧化硅膜结构疏松且表面呈亲水性,干氧氧化生成的二氧化硅膜干燥致密,但其氧化速率最低。

实际热氧化工艺的选择是根据前述讨论的各种热氧化方法的结构特点和工艺特点,对应矛盾的热氧化工艺要求,即要求有较高的氧化速率又要求生成干燥致密的呈疏水性的二氧化硅表面,选择干氧-湿氧-干氧的实际热氧化工艺。

氧化完成后,根据芯片表面颜色大致可以判断出氧化硅的厚度。

因为不同厚度的氧化硅对可见光的折射率不同,芯片表面氧化硅的颜色会随着厚度的变化呈现周期性变化,下面是不同厚度对应的大致颜色,可作为氧化层厚度的大致判断依据。

扩散双极性npn 晶体管需要掺杂工艺获得特定类型,如p 型或n 型半导体以形成pn 结,通常通过扩散或离子注入工艺实现。

概念表述如下:1. 掺杂-将所需要的杂质按要求的浓度和分布掺入到半导体材料中的规定区域,达到改变材料导电类型或电学性质的过程。

2. 扩散掺杂-依赖杂质的浓度梯度形成扩散掺杂的过程。

3. 离子注入掺杂-杂质通过离化、加速形成高能离子流,靠能量打入半导体材料的规定区域、活化形成杂质分布的过程。

在传统硅平面工艺中采用高温扩散工艺实现特定类型特定浓度的掺杂。

半导体杂质的扩散在800℃-1400℃温度范围内进行。

从本质上讲,扩散是微观离子作无规则热运动的统计结果,这种运动是由离子浓度较高的地方向着浓度较低的地方进行,而使得离子的分布趋于均匀。

半导体中杂质的扩散有两种机制:空位交换机制和填隙扩散机制。

杂质原子从一个晶格位置移动,如果相邻的晶格位置是一个空位,杂质原子占据空位,这称为空位交换模式。

若一个填隙原子从某位置移动到另一个间隙中而不占据一个晶格位置,这种机制称为填隙扩散机制。

从理论上讲,热扩散遵从费克扩散定理,费克扩散方程如下所示:22N N D Xt ∂∂=∂∂ 扩散系数D 是表征扩散行为的重要参量。

扩散系数是温度的函数:0D=D exp(Ea /kT)-可以看出扩散系数与温度是指数关系,因此扩散工艺应严格控制温度以保证扩散的质量。

另外,扩散系数与杂质种类和扩散机构有关,在特定条件下扩散系数D 还会受到表面杂质浓度Ns 、衬底杂质浓度N B 、衬底取向和衬底晶格等影响。

费克扩散方程的物理意义:在热扩散过程中,扩散由浓度梯度的存在而引发。

在浓度梯度的作用下,将引起某位置点杂质的积累或丢失。

它们之间的相互制约关系均反映在扩散方程中。

对应于不同的初始条件、边界条件,将会对扩散的动态变化有不同的描述,则会得到不同的扩散方程的解。

根据扩散时半导体表面杂质浓度变化的情况来区分,扩散有两类:恒定表面源扩散和恒定杂质总量扩散。

对于恒定表面源扩散,其初始条件和边界条件如下:初始条件:N(x ,0)=0;边界条件:N(0,t)=Ns ,N(∞,t)=0此时费克扩散方程的解:()(s N x,t N erfc x /= 对于恒定表面源扩散,在一定的、尽可能低的扩散温度和规定的扩散时间下,被扩散的硅片始终处于掺杂杂质源的饱和气氛之中。

可以想见,在该过程中(由于在尽可能低的温度下),杂质缺乏足够的能量向硅体内的纵深处扩散,而更多地淀积在距表面(X=O 处)十分有限的区域内。

此刻,硅体表面的最大表面浓度将恒定在当前状态下的特定杂质在体内的最大溶解度——固体溶解度Ns 上(固体溶解度:在一定温度下,某杂质能溶入固体硅中的最大溶解度的值。

)此时芯片内杂质满足余误差分布,如图1.6所示。

扩散入芯片的杂质总量表示为:()()0Q t N x,t dx N 1.13N ∞==≈⎰图1.6 恒定表面源扩散的杂质分布对于恒定杂质总量扩散,其初始条件和边界条件如下:初始条件:N(x,0)=0, x>h ;N(x,0)=Q/h=Ns(0);边界条件:N(∞,t)=0此时费克扩散方程的解:()2x /4Dt N x,t-=对于恒定杂质总量扩散,已经淀积在硅片表面的一定总量的杂质将在浓度梯度的作用下,继续向体内纵深处扩散。

当然,随着杂质向体内纵深处的扩散,杂质的表面浓度也将由原预淀积时的固溶度值开始下降。

此时芯片内杂质分布满足高斯分布,如图1.7所示:图1.7 恒定杂质总量扩散的杂质分布重要的是:恒定杂质总量的扩散工艺,虽然不再向系统提供杂质气氛,但提供氧化气氛按氧化的模式推进该热驱动过程,则在杂质向体内纵深处扩散的同时,硅片的表面又生成了一层符合工艺要求的二氧化硅薄膜(该过程的时间应首先满足杂质推移深度的要求,而Si0介质膜的厚度可由干氧氧化与湿氧氧化的2步序搭配来调节)。

实际的芯片扩散工艺通常采用两步扩散法:第一步:预扩散或预淀积,采用恒定表面源扩散方式,温度低时间短,因而扩散的很浅,可以认为杂质淀积在一薄层内,可以很好控制杂质总量Q。