序号重要度

1一

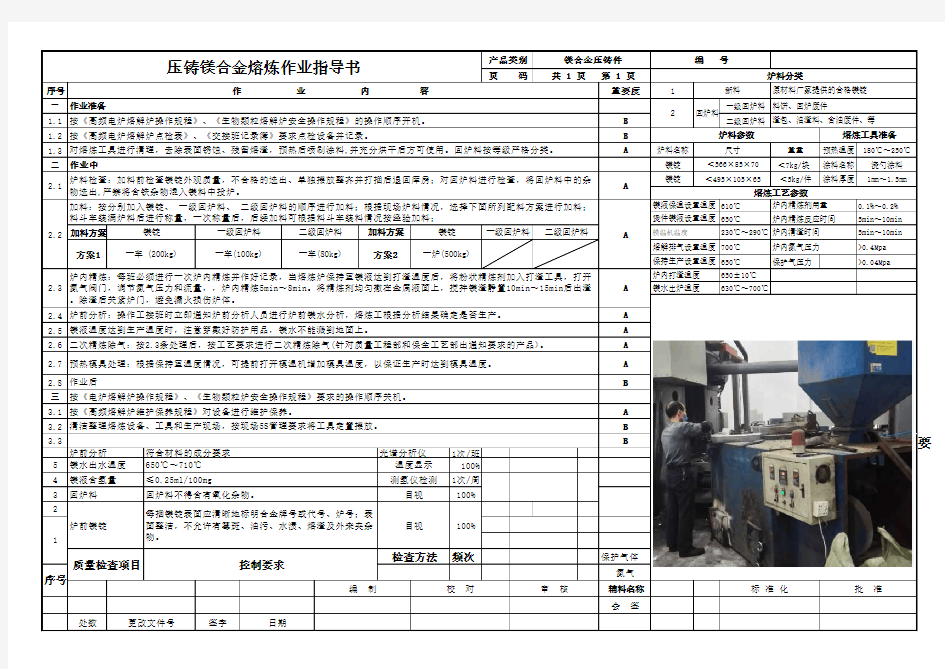

一级回炉料1.1B 二级回炉料1.2B 1.3A

炉料名称重量预热温度180℃~250℃二镁锭

<7kg/块 涂料名称浇勺涂料镁锭

<5kg/件

涂料厚度

1㎜~1.5㎜610℃0.1%~0.2%650℃

炉内精炼反应时间

5min~10min 加料方案

230℃~290℃5min~10min 700℃炉内氮气压力>0.4Mpa 650℃保护气压力

>0.04Mpa

650±10℃630℃~700℃

2.4A 2.5A 2.6A 2.7A

2.8B 三

3.1A 3.2B 3.3

B

1次/班5

100%4

1次/周3100%2

频次

保护气体

氮气

辅料名称

会 签

处数

签字

一级回炉料一车(100kg)

加料方案

A

A

A 加料:按分别加入镁锭、 一级回炉料、 二级回炉料的顺序进行加料;根据现场炉料情况,选择下面所列配料方案进行加料;料斗车装满炉料后进行称量,一次称量后,后续加料可根据料斗车装料情况按经验加料;炉料检查:加料前检查镁锭外观质量,不合格的选出、单独摆放整齐并打捆后退回库房;对回炉料进行检查,将回炉料中的杂物选出,严禁将含铁杂物混入镁料中投炉。

二级回炉料

镁锭一炉(500kg)

序号

方案1

目视

方案2

控制要求

炉前镁锭

每捆镁锭表面应清晰地标明合金牌号或代号、炉号;表面整洁,不允许有霉斑、油污、水渍、熔渣及外来夹杂物。

质量检查项目一车(80kg)

一车 (200kg)

标 准 化批 准

日期

2.1

2.22.31

更改文件号

编 制

校 对

审 核

回炉料回炉料不得含有氧化杂物。

目视检查方法100%

炉前分析符合材料的成分要求光谱分析仪

镁液含氢量≤0.25ml/100mg

测氢仪检测按《高频熔解炉维护保养规程》对设备进行维护保养。

清洁整理熔炼设备、工具和生产现场,按现场5S管理要求将工具定置摆放。镁液温度达到生产温度时,注意穿戴好防护用品,镁水不能溅到地面上。

二次精炼除气:按2.3条处理后,按工艺要求进行二次精炼除气(针对质量工程部和保全工艺部出通知要求的产品)。预热模具处理:根据保持室温度情况,可提前打开模温机增加模具温度,以保证生产时达到模具温度。镁水出水温度650℃~710℃温度显示炉前分析:操作工接班时立即通知炉前分析人员进行炉前镁水分析,熔炼工根据分析结果确定是否生产。

炉内打渣温度

镁水出炉温度

作业后

按《电炉熔解炉操作规程》、《生物颗粒炉安全操作规程》要求的操作顺序关机。保持生产设置温度熔解排气设置温度炉内精炼:每班必须进行一次炉内精炼并作好记录,当熔炼炉保持室镁液达到打渣温度后,将粉状精炼剂加入打渣工具,打开氮气阀门,调节氮气压力和流量,,炉内精炼5min~8min。将精炼剂均匀撒在金属液面上,搅拌镁渣静置10min~15min后出渣

。除渣后关紧炉门,避免漏火损伤炉体。二级回炉料一级回炉料

镁液保温设置温度炉内精炼剂用量烫件镁液设置温度模温机温度炉内清渣时间

作业中<566×85×70<495×105×65

熔炼工艺参数

镁锭对熔炼工具进行清理,去除表面锈蚀、残留熔渣,预热后喷刷涂料,并充分烘干后方可使用。回炉料按等级严格分类。尺寸作业准备

料饼、回炉废件

按《高频电炉熔解炉操作规程》、《生物颗粒熔解炉安全操作规程》的操作顺序开机。渣包、油渣料、含油废件、等

2

按《高频电炉熔解炉点检表》、《交接班记录簿》要求点检设备并记录。

炉料参数

熔炼工具准备

镁合金压铸件编 号

回炉料

页 码

共 1 页 第 1 页

炉料分类

作 业 内 容

新料

原材料厂家提供的合格镁锭

压铸镁合金熔炼作业指导书

产品类别要