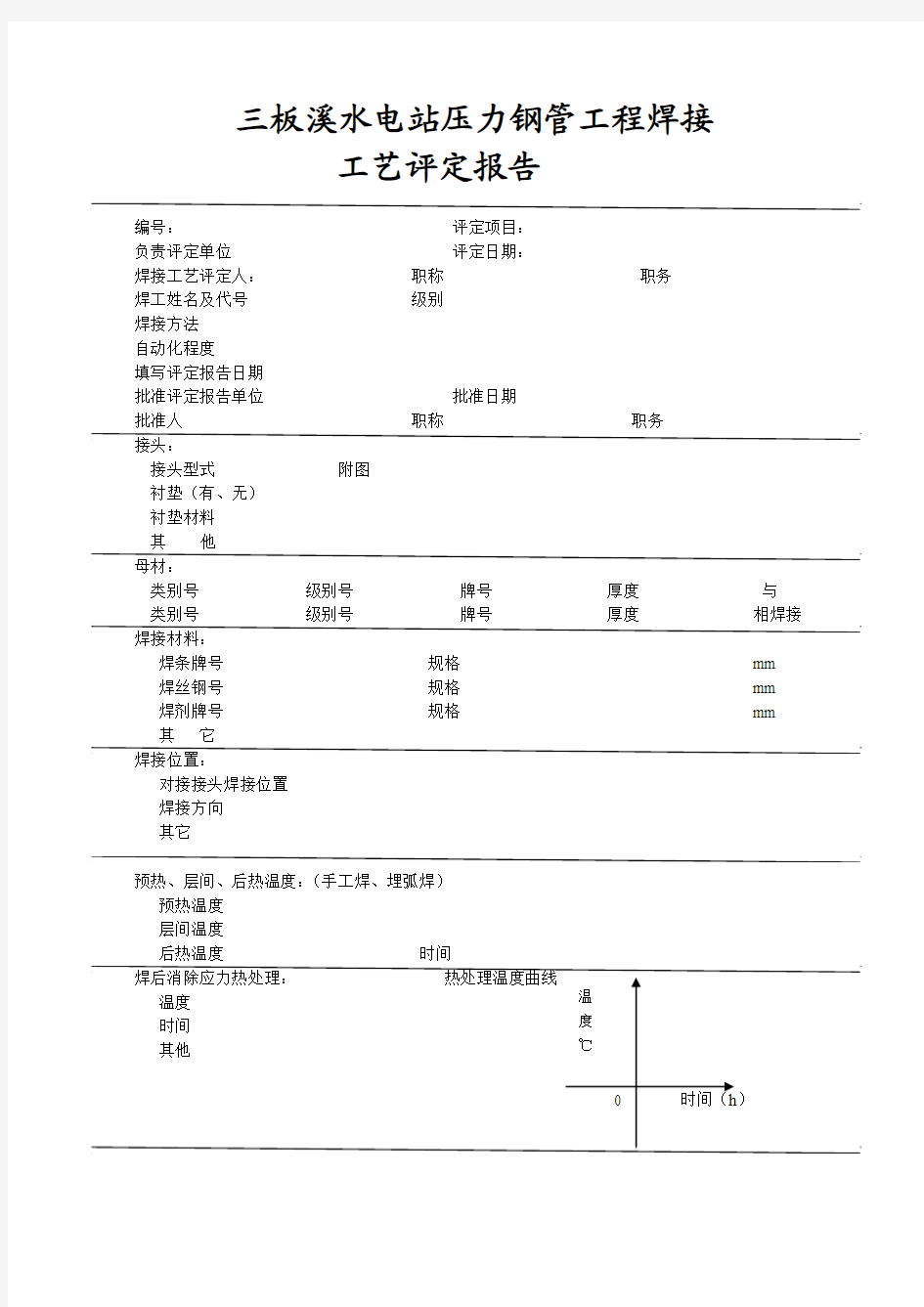

三板溪水电站压力钢管工程焊接

工艺评定报告

编号:评定项目:

负责评定单位评定日期:

焊接工艺评定人:职称职务

焊工姓名及代号级别

焊接方法

自动化程度

填写评定报告日期

批准评定报告单位批准日期

批准人职称职务

接头:

接头型式附图

衬垫(有、无)

衬垫材料

其他

母材:

类别号级别号牌号厚度与类别号级别号牌号厚度相焊接焊接材料:

焊条牌号规格mm 焊丝钢号规格mm 焊剂牌号规格mm 其它

焊接位置:

对接接头焊接位置

焊接方向

其它

预热、层间、后热温度:(手工焊、埋弧焊)

预热温度

层间温度

后热温度时间

焊后消除应力热处理:热处理温度曲线

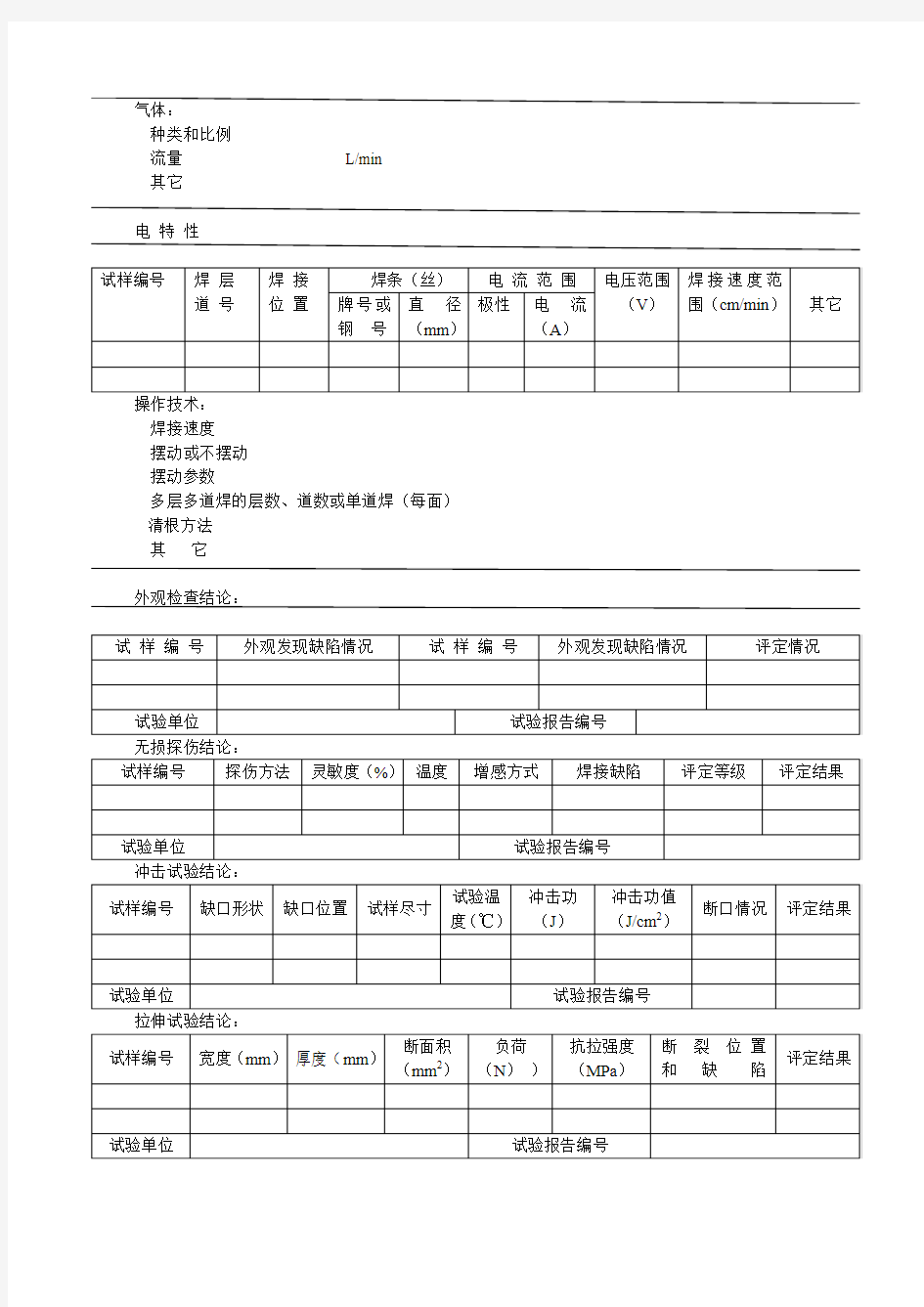

气体:

种类和比例

流量L/min

其它

电特性

操作技术:

焊接速度

摆动或不摆动

摆动参数

多层多道焊的层数、道数或单道焊(每面)清根方法

其它

外观检查结论:

弯曲试验结论

线能量试验结论

其它检验项目及结论

综合评定结论:

评定日期:评定人(签字)

工艺管道压力试验安全防护措施 一、概况: XXX安装集团承建的XX化工有限公司投资的XX万吨/年乙二醇项目装置分馏区、中间罐区、主管廊区工艺管道安装工程进入单机及系统试运行阶段,工艺管道单管线、清洗、试压总计630余条管线,低压管道约410条,GC1、GC2、GC3类压力管道220余条,其中包括1条氧气管道、3条氢气管道和一条蒸汽管道;最高设计压力为9.8Mpa,最低压力为-0.1Mpa;材质有合金钢0Cr18Ni9、不锈钢304、碳钢20#、Q235B、20#+镀锌,最高设计温度是545℃,最低设计温度是常温。 压力试验是对管道的焊接接口、阀门、管件安装、管道材料及施工质量的全面检验。 二、工艺管道压力试验要求 1、DN≥600工艺管线设计压力大于0.6MPa的工作质量气体的管道不做水压和气压试验,已按照GB50235-2010中第8.6.2条第4款规定要求,经建设单位同意对焊接接头进行100%射线检验; 2、DN≥600设计压力小于或等于0.6MPa的工艺气体管道采用气体试验; 3、低压管,GC1、GC2、GC3工艺管道均做水压试验; 4、塔顶废气管道随设备本体作泄漏性试验; 5、与设备直连的循环水管道、检验等级≥Ⅳ类的管道可结合试车

用管道输送的气体或液体进行初始压力试验。当管道与设备直接焊接的,与设备作为一个系统进行试验,管道试验压力等于或小于设备的实验压力时,应按管道的试验压力进行实验;当管道试验压力大于设备试验压力时,经设计或建设单位同意,可按设备的试验压力进行试验; 6、氧气管道安装完成后,先进行管道脱脂清洗,再进行水压试验; 7、蒸汽管道安装完成后,应先进行蒸汽吹扫,再进行严密性试验; 8、水压试验压力的设定,为设计压力的1.5倍; 9、气压试验压力的设定,均按设计压力的 1.15倍,且不小于0.2MPa; 10、真空管道进行气压试验,试验压力为0.2MPa; 11、常压管道的试验压力均以0.2MPa进行空气压力试验。 三、试压安全保证体系 试压负责人: XXX 工艺负责人: XXX 管道试压联络员:XXX 安全员: XXX 唱表员: XXX 检查员: XXX XXX XXX XXX 四、安全保证体系的运行 1、管道试压方案,应报工程监理部,并经审批方可实施。

压力管道的焊接工艺及检验 1、焊接施工程序 2、焊接准备 ⑴ 对焊工和无损检测人员的要求 ① 对焊工的要求: A 、凡参加钢管焊接的焊工,必须持有有效合格证书。 B 、焊接方法和焊接位置等均应与焊工本人考试合格的项目相符。 工中断焊接工作6个月以上者,应重新进行考试。 ② 对无损检测人员的要求: 无损检测人员应经过专业培训,通过考试取得无损检测资格证书。 ⑵ 对焊接环境的要求 焊接环境出现下列情况时,采取有效的防护措施: ① 风速:气体保护焊大于2m /s ,手工电弧焊大于8m /s 。 ② 相对湿度大于90% ③ 环境温度低于-5℃。 ④ 雨天和雪天的露天施焊。 ⑶ 焊接材料预处理 ① 焊条放置于通风、干燥和室温不低于5℃的专设库房内,并及时作好实测温度、焊条烘焙记录和焊条发放记录。烘焙温度和时间严格按厂家说明书的规定进行。烘焙后的焊条保存在100~150℃的恒温箱内。 ② 场使用的焊条装入保温筒,随用随取。焊条在保温筒内的时间不超过4h ,超过后重新烘焙,重复烘焙的次数不宜超过2次。 ③ 丝在使用前清除铁锈和油污。 ④ 焊接气体保证具有足够的纯度二氧化碳气体纯度不低于99.5%。 ⑷ 焊接工艺规程编制 ① 焊缝分类 一类焊缝:钢管管壁纵缝、明管环缝、凑合节合拢环缝;

二类焊缝:管壁环缝,加劲环、阻水环的对接焊缝和阻水环角焊缝。 三类焊缝:不属于一、二类的其他焊缝。 ②焊接工艺评定 600kg级钢板我局在多个电站使用,具有现成的焊接工艺评定和成熟的焊接水平,因此采用现有的焊接工艺评定,并在现场按照经监理人批准的焊接程序和工艺,通过生产性焊接试验加以修定并完善制造订出用于工程实际的焊接规范。试板与实际使用的焊件相同,试验在监理监督下进行。 ③编制焊接工艺规程 钢管施焊前,根据已批准的焊接工艺评定(PQR)报告,结合本工程的实际情况,编制压力钢管焊接工艺规程(WPS)。 3、生产性焊接工艺 ⑴焊接方法 焊接包含环缝的焊接、纵缝的焊接、加劲环的焊接、灌浆孔的补强板的焊接,其他附件的焊接。焊接的方法主要采用手工焊和CO2保护气体焊接,全部的纵缝、环缝、附件焊接采用手工焊;加劲环采用CO2保护气体焊接。 ⑵焊接坡口及焊前清理 所有拟焊面和离焊接边缘至少50mm内钢板面的氧化皮、铁锈、油污或其杂质全部清理干净,每一层焊接金属表面焊渣均将彻底清理干净。 ⑶定位焊 焊接采用已批准的方法进行组装和定位焊。对构成焊接构件的部分,可暂留在环缝焊和附件、管壁之间的焊缝内。 定位焊位置距焊缝端部30mm以上,厚度不超过正式焊缝的1/2,最高不超过8mm。 ⑷焊缝坡口间隙 焊接根部缝隙时,焊件边缘固定,保证焊接时使间隙保持在允许公差内。 ⑸焊前预热 按照规范要求需要预热的焊件在焊接前采取预热措施,焊接预热温度按照工艺评定进行。 ①对焊接工艺要求需要预热的焊件,定位焊缝和主缝均进行预热(定位焊缝

管道焊接施工工艺标准 1. 适用范围 本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。 2. 引用标准 2.1《特种设备焊接工艺评定》JB4708-2008 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 2.4《电力建设施工及技术验收规范》(火力发电厂管道篇DL5031-1994 2.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-1992 2.6《化工金属管道工程施工及验收规范》HG20225-95 2.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-2001 2.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日) 2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-2000 2.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-1995 2.11《钢质管道焊接及验收》SY/T 4103-2005 2.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-2001

2.13《工业设备及管道绝热工程施工及验收规范》GBJ126-89 2.14《给水排水管道工程施工及验收规范》GB50268-2008 2.15《钢制压力容器焊接工艺评定》JB4708-2000 2.16《焊接工艺评定规程》(电力行业)DL/T868-2004 2.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-1989 2.18《核电厂相关焊接工艺标准》(ASME ,RCC-M) 2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-2004 2.20《锅炉焊接工艺评定》JB4420-1989 2.21《蒸汽锅炉安全技术监察规程》附录I (锅炉安装施工焊接工艺评定)(1999版) 2.22《石油天然气金属管道焊接工艺评定》SY/T0452-2002 2.23《工业金属管道工程质量检查评定标准》GB50184-93 2.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版) 2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册 3. 术语. 3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。管道焊接常用 上向焊和下向焊两种。 3.2自动焊:指用焊接机械操作焊丝的一种电弧焊焊接方法。管道焊接常用热 丝熔化极氩弧焊、涂层焊丝氩弧焊、药芯焊丝富氩二氧化碳焊混、(半)自动下向 焊、二氧化碳(半)自动焊、埋弧自动焊等焊六种。

压力管道设计说明书 设计题目:压力管道焊接工艺设计 设计参数: 2.1工作压力:5MPa 2.2工作温度:-10~80摄氏度 2.3外形:圆柱体 2.4工质:原油 2.5材料:L245管线钢 设计要求: 3.1压力管道结构受力分析 3.2强度计算,确定最小壁厚 3.3焊接工艺分析 3.4编写焊接工艺卡 3.5.编写热处理工艺卡 3.6绘制焊接工艺草图 一、总体概述 长输管道作为铁路、公路、海运、民用航空和长输管道五大运输行业之一,其输送介质除常见的石油、天然气外,还有工业用气体如氧气、二氧化碳、乙烯、液氧等介质。大部分输送介质管道在国内均有成功建设和运行业绩。 近几年,我国管道建设发展非常迅速。在管线的建设施工中,环焊缝焊接方法从传统的手工焊、管道下向手工焊、半自动下向焊到现在的全自动焊,管线的钢级从Q235 、16Mn、L290(X42)、L360(X52)、L415(X60)、L450(X65)和L485(X70)提高到目前的L550(X80),直径从200mm增加到1219 mm,水管线直径已超过2000 mm,壁厚从6 mm增加到30 mm,输送压力从4MPa增加到15MPa。 从广义上理解,压力管道是指所有承受内压或外压的管道,无论其管内介质如何。压力管道是管道中的一部分,管道是用以输送、分配、混合、分离、排放、计量、控制和制止流体流动的,由管子、管件、法兰、螺栓连接、垫片、阀门、其他组成件或受压部件和支承件组成的装配总成。

压力管道具有以下特点: (1)、压力管道是一个系统,相互关联相互影响,牵一发而动全身。 (2)、压力管道长径比很大,极易失稳,受力情况比压力容器更复杂。压力管道内流体流动状态复杂,缓冲余地小,工作条件变化频率比压力容器高(如高温、高压、低温、低压、位移变形、风、雪、地震等都有可能影响压力管道受力情况)。 (3)、管道组成件和管道支承件的种类繁多,各种材料各有特点和具体技术要求,材料选用复杂。 (4)、管道上的可能泄漏点多于压力容器,仅一个阀门通常就有五处。 (5)、压力管道种类多,数量大,设计,制造,安装,检验,应用管理环节多,与压力容器大不相同。 运输管道承受着所运输介质的压力和温度的作用,同时还遭受所通过地带各种自然环境和人为因素的影响,对钢材的强度、韧性、以及可焊性提出了相当高的要求,在使用过程中可能发生各种破漏或断裂事故。为确保管道的安全运行和预防管道事故产生应从设计、施工和操作三方面这首,其中设计中的合理选择材料和焊接工艺是相当重要的。 二、受力分析内容: 参照标准:SHJ.41-91《石油化工企业管道柔性设计规范》 1.管道柔性设计的任务 压力管道柔性设计的任务是使整个管道系统具有足够的柔性,用以防止由于管系的温度、自重、内压和外载或因管道支架受限和管道端点的附加位移而发生下列情况 1)因应力过大或金属疲劳而引起管道破坏; 2)管道接头处泄漏; 3)管道的推力或力矩过大,而使与管道连接的设备产生过大的应力或变形,影响设备正常运行; 4)管道的推力或力矩过大引起管道支架破坏。 2.分析步骤: 1) 工程规定 2) 管道的基本情况 3) 用固定点将复杂管系划分为简单管系,尽量利用自然补偿 4) 用目测法判断管道是否进行柔性设计

碳钢管焊接工艺评定报告 编号:DA-12 —01A 编制: _______________________________________ 焊接责任 技术人员: ____________________________________ 批准: _______________________________________ 单[位:新疆德安环保科技有限公司 日期:2012 年3月25日

焊接工艺指导书 单位名称:新疆德安环保科技有限公司 焊接工艺指导书编号:DA-12—01A日期:2012年3月25日焊接工艺评定报告编号___________________ 焊接方法手工电弧焊机械化程度手动 焊接接头:对接接头 坡口形式丫(带钝边)____________ 衬垫(材料及规格)\ 母材:碳素钢 类别号I 组别号I --1 与类别号I 组别号I --1 相焊及 标准号钢号Q235与标准号钢号Q235相焊 厚度范围: 母材:对接焊缝______ 角焊缝 _ 管子直径、壁厚范围:对接焊缝①219*6?①1220*12 角焊缝 焊缝金属厚度范围:对接焊缝1.5?12mm(T2)角焊缝 其他____________________________________________________________________________________ 焊接材料:

焊接电流范围()?电弧电压()?

焊接工艺评定报告 单位名称:新疆德安环保科技有限公司 焊接工艺评定报告编号: DA-12—01A 焊接工艺指导书编号: _____________________________ 焊接方法: 手工电弧焊 机械化程度:手动 接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊 接工艺、焊缝金属厚度) 60° ± 5* 母材:碳素钢 材料标准: 钢号:Q235 类、组别号:i -1与类、组别号: i -1相焊 厚度:对接焊缝 1.5?12mm (T2)_ 直径:①219*6?①1220*12 其他: 填充金属: 焊材标准:GB/T5117-1995 焊材牌号:E4303, 焊材规格:3.2 焊缝金属厚度: 其他: 焊接位置: 对接焊缝位置::平位方向:(向上、向下) 角焊缝位置: 方向:(向上、向下) 预热: 预热温度(C ) ______________________ 层间温度(C ) ______________________ 其他: 焊后热处理: 温度范围(C ) 保温时间(h ) 保护气体: 气体种类 混合比 流量(L/min ) 保护气 _____________ _________ ___________ 尾部保护气 背面保护气 电特性: 电流种类:交流电源 极性:反接 钨级尺寸: 焊接电流:(A ) 90?220A 电弧电压:(V ) 20? 38V 其他: 技术措施: 焊接速度:10?35 摆动或不摆动:不摆动 摆动参数: 多道焊或单道焊(每面):多道焊 多丝焊或单丝焊: 其他: ________________________________________

管道焊接施工工艺标准 1.适用范围 本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。 2.引用标准 2.1《特种设备焊接工艺评定》JB4708-2008 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 2.4《电力建设施工及技术验收规范》(火力发电厂管道篇)DL5031-1994 2.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-1992 2.6《化工金属管道工程施工及验收规范》HG20225-95 2.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-2001 2.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日) 2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-2000 2.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-1995 2.11《钢质管道焊接及验收》SY/T 4103-2005 2.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-2001 2.13《工业设备及管道绝热工程施工及验收规范》GBJ126-89 2.14《给水排水管道工程施工及验收规范》GB50268-2008 2.15《钢制压力容器焊接工艺评定》JB4708-2000 2.16《焊接工艺评定规程》(电力行业)DL/T868-2004 2.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-1989

2.18《核电厂相关焊接工艺标准》(ASME ,RCC-M) 2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-2004 2.20《锅炉焊接工艺评定》JB4420-1989 2.21《蒸汽锅炉安全技术监察规程》附录I(锅炉安装施工焊接工艺评定)(1999版) 2.22《石油天然气金属管道焊接工艺评定》SY/T0452-2002 2.23《工业金属管道工程质量检查评定标准》GB50184-93 2.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版) 2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册 3.术语. 3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。管道焊接常用上向焊和下向焊两种。 3.2自动焊:指用焊接机械操作焊丝的一种电弧焊焊接方法。管道焊接常用热丝熔化极氩弧焊、涂层焊丝氩弧焊、药芯焊丝富氩二氧化碳焊混、(半)自动下向焊、二氧化碳(半)自动焊、埋弧自动焊等焊六种。 3.3钨极氩弧焊:指用手工操作焊丝的一种惰性气体保护焊焊接方法。 4.施工准备 由现场施工项目经理组织,项目部管理人员参与,按准备工作计划,有序做好人力、物资、技术(含施工图深化设计)等准备工作,将施工准备工作贯穿于施工全过程(阶段施工准备、专业施工准备、工序施工准备)。 4.1技术准备 4.1.1熟悉技术图纸、讨论并进行技术交底。

苏州宝带东路跨运河钢桁梁制造 焊接工艺评定方案(修订) 编制: 复核: 审核: 批准: 中铁九桥工程有限公司 2013年09月

一、总则 苏州宝带东路跨运河钢桁梁主体结构采用Q345钢材制造。各结构中存在多种不同规格的对接、熔透或坡口角接及T型角接接头,根据钢梁的设计图纸及相关技术文件要求,结合全桥钢梁的结构形式,我们根据《公路桥涵施工技术规范》( F50-2011)附录F1的相关规定,从各种形式接头所有的板厚规格中选择有代表性的板厚组合进行焊接工艺评定试验(以下简称试验)。 二、接头选择 结合各部分结构形式,我们整理了结构中存在的各种不同板厚、不同焊接方法和不同施焊工位的各类主要对接、熔透或坡口角接及T型角接接头,详见《附表:苏州宝带桥全桥主要接头形式表》。并从所有的接头形式中选择了33组有代表性和针对性的板厚和接头组合进行焊接工艺评定试验:其中包括14组对接接头,10组熔透角接接头,5组坡口角接接头和4组T型角接接头。 三、试验材料和焊接设备 1、母材 本次试验用钢板包括厚度为8、12、20、25、30、35、40、50、55的Q345材质钢板。符合714-2008的技术要求。 试板规格:对接接头:150×800 角接接头:150×600 2、焊接材料 2.1埋弧自动焊: ①上下弦杆件节点板对接焊缝、箱型杆件棱角焊缝箱体外部采用H082E(φ5.0)焊丝,配合101q焊剂。

②上下层桥面板对接焊缝填充盖面层焊接采用H082E(φ5.0)焊丝,配合101q焊剂。 ③工型腹杆、桥面系T型横梁主焊缝采用H08(φ5.0)焊丝,配合101q焊剂。 2.2 2气体保护焊: ①上下弦杆件腹杆接头板、横梁接头板焊缝采用药芯焊丝E5011(φ 1.2)焊接。 ②上层桥面U肋焊缝采用药芯焊丝E5011(φ1.2)焊接,下层桥面纵向板肋焊缝采用实芯焊丝50-6(φ1.2)焊接;弦杆、腹杆纵向加劲肋采用实芯焊丝50-6(φ1.2)焊接。 ③桁片制造腹杆与上下弦杆件之间的对接焊缝采用药芯焊丝E5011(φ1.2)焊接。 ④桥面板对接焊缝打底层焊接采用实芯焊丝50-6(φ1.2);横梁腹板、底板与上下弦杆工地连接焊缝采用药芯焊丝E5011(φ1.2)焊接;上下弦杆件之间工地对接焊缝采用药芯焊丝E5011(φ1.2)焊接。 ⑤各类连接角焊缝平位采用实芯焊丝50-6(φ1.2)焊接,立、仰位采用药芯焊丝E5011(φ1.2)焊接。 2.3焊条电弧焊:用于定位焊。采用焊条E5015(φ 3.2)。 以上选用焊材除H082E采用专用技术条件外,其余均符合以下国家标准的规定:

压力钢管焊接方案 1、工程概况 本标段为河南省南水北调受水区焦作供水配套工程施工4标,为26号输水管线,设计流量1 m3/s,管径DN1400,管材PCCP,管线桩号WZ14+500~WZ22+190,全长7.69km。管道全程单管供水,直埋方式敷设。其主要工作内容有管沟开挖、管道安装、管道回填、阀井和镇墩的砼浇筑、硅芯管埋设等。 本标段需焊接部位为阀井、镇墩处已形成掩口的管件、 接缝对口焊接等,焊缝为环缝,为Ⅰ类焊缝。 2、编制依据 (1)河南省南水北调受水区焦作供水配套工程施工4标招标文件、合同文件、图纸 (2)《水利水电工程压力钢管制造、安装及验收规范》(SL432-2008)(3)《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式及尺寸》GB985-1988 (4)《钢结构超声波探伤及质量分级法》(JG/T203-2007) (5)《钢焊缝手工超声波探伤方法和探伤结果分级》(GB11345-1989)(6)《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T8110-2008 (7)《碳钢焊条》GB/T5117-1995 3、焊接 3.1施工准备 3.1.1材料、人员、设备配臵 (1)材料:

a、焊条的性能与焊机的型号相匹配。CO2气体保护焊机采用H08Mn2SiA焊丝,电弧焊采用H08Mn焊条,焊剂HJ431。 焊接材料须是有质量保证的生产厂家生产的合格产品,附有出厂材质证明书和质量保证书。焊材进库前,应按相应的标准检查验收。对材.0质有怀疑时,应进行复验,合格后方可使用。焊接材料仓库管理严格按有关制度规定执行。 b、钢材切割采用气体割刀,切割用的氧气和乙炔要求纯度≥ 99.5%。 (2)人员:详见人员配臵表 人员配臵表 参加钢管环缝焊接施工的焊工必须具有相应的理论知识和实际操作技能。并取得了相应的合格证书。所有参加施焊的焊工都必须接受焊前施工技术交底和安全技术交底,并应认真学习和掌握工艺方案所要求的各项技术要求。焊接时采用2名焊工对称施焊。 (3)设备配臵:详见设备配臵表 设备配臵表

钢结构制作焊接工艺评 定方案 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

钢结构制作焊接工艺评定方案 编制:________ 审核:________ 批准:________ 菏泽汇隆杭萧钢构有限公司 一、总则 1、本焊接工艺评定方案针对菏泽汇隆杭萧钢构有限公司生产工艺评定。 2、焊接工艺评定执行标准 GB 50661-2011 钢结构焊接规范 GB50205-2001 《钢结构工程施工质量及验收规范》 GB/T 1591-94 《低合金结构钢》 YB4104-2000 《高层建筑结构用钢板》 GB/T 5118-95 《低合金钢焊条》 GB/T14957-94 《熔化用钢丝》 GB/T12470-90 《低合金钢埋弧焊用焊剂》 GB/T 8110-95 《气体保护电弧焊用碳钢、低合金钢焊丝》 GB 3323-87 《钢熔化焊对接接头射线照相和质量分级》 GB 11345-89 《钢焊缝手工超声波探伤方法和探伤结果分级》 GB 2650-89 《焊接接头冲击试验方法》 GB 2651-89 《焊接接头拉伸试验方法》

GB 7032-86 《T 型角焊接头弯曲试验方法》 GB 228-87 《金属拉伸试验方法》 GB 232-88 《金属弯曲试验方法》 二、工程概况 1.生产使用的主要材料材质包括Q235B、Q345B等,材质的类型主要是钢板。 工程钢材由本公司统一采购: 表一:现用钢材Q235、 Q345规格 2.焊接材料的使用及匹配: 1)表二:二氧化碳气体保护焊选用焊丝型号(GMAW) 工厂所使用的保护气体(纯度%)(菏泽市雄风气体有限公司) 2)表三:自动埋弧焊选用焊丝、焊剂型号(SAW)

焊接工艺评定方案 1.引用标准 2.项目主要焊接接头,焊接方式及焊接材料3.焊接工艺评定 4.所属焊接工艺评定项目及覆盖范围5.焊缝试件外观质量和焊缝内部质量检验6.焊接工艺指导书 1.引用标准:

2 项目主要焊接接头,焊接方式及焊接材料 编号焊接 方法 母材规格焊接材料 适用范 围 焊接位置接头形式 1.GMAW 气保焊 10mm加垫 16mm加垫 Q345B 平角焊平焊F 2 GMAW 气保焊 12mm 16mm Q345B 平角焊平焊F 3 GMAW 气保焊 16mm加垫Q345B 立缝立焊V 4 SAW 埋弧自动 焊 8mm Q345B 平角焊平焊F 5 GMAW 气保焊 8mm 14mm 16mm Q345B 平缝平焊F

2.焊接工艺评定 a)焊接接工艺评定应以可靠的钢材焊接性能为 依据,并在生产制作之前完成。 b)焊接工艺评定一般过程是: i.拟定焊接工艺指导书 ii.施焊试件 iii.无损检测、制取试样、测定焊接接头是否具有所要求的使用性能 iv.提出焊接工艺评定报告对拟定的焊接工艺指导书进行评定。 c)焊接工艺评定所用设备、仪表应处于正常工 作状态。 d)焊接环境,当焊接环境出现下列情况时,必 须采取有效防护措施,否则禁止施焊 i.风速:气体保护焊时大于2m/s,其它焊接方 法大于8m/s ii.相对湿度大于90% iii.雨, 冰,雪环境; iv.当低合金钢焊件低于50℃、普通碳素钢焊件温度低于0℃时,应在始焊接表面各方向大于或等于2倍钢板厚度 且不小于100mm范围内预热到20℃以上,且在焊接过程中均不 应低于这一温度 e)焊接工艺评定所用材料 评定所用材料应有合格的质量证明书 f)焊接工艺评定的焊接试件由本单位和本项目的技能熟练,并具有相应合 格项位的焊接人员担任。 g)焊工必须严格按焊接工艺指导书施焊。 h)无损检测人员应具备相应资格。 i)试样的性能试验单位应具有相应资质 j)焊接工艺评定结果不合格时,应分析原因,制订新的评定方案,按原步骤重新评定,直至合格为止。

如何做好焊接工艺评定-评定的程序 焊接工艺评定的程序是:编制和下达焊接工艺评定任务书—编制焊接工艺评定方案—焊制试件和检验试件—编制焊接工艺评定报告—根据焊接工艺评定报告编制焊接作业指导书(或称焊接工艺卡) 一、编制和下达焊接工艺评定任务书 任务书的主要作用是下达评定任务,因此,其主要的内容应为:评定目的、评定指标、评定项目和承担评定任务的部门及人员的资质条件等。 (一)评定指标的确定 根据规程和钢材的理论基础知识(焊接性)等,确定各项技术指标。按照《焊接工艺评定规程》 DL/T869的规定,要求焊缝金属的化学成分和力学性能(强度、塑性、韧性等指标)应与母材相当或不低于母材相应规定值的下限。 (二)评定项目的确定 根据工程的实际工作情况要求,按规程适用范围做好项目的相关覆盖,确定好评定项目。 焊接工艺评定的项目确定应从以下几方面来考虑: 1.钢材 焊接工程应用的钢材品种和规格繁多,如每种均进行“评定”,不但复杂且数量很多,为减少评定数量,且又能取得可靠的工艺,将钢材按其化学成分、冶金性能、焊后热处理条件、力学性能、规格、设计和使用条件等因素综合考虑.划分成类级别进行评定。按规程要求可以进行替代覆盖。 (1)钢材类级别划分 电力工业火力发电厂常用钢材按类级别划分,它们的划分方法是:按用途划分成A、B、C 等三个类别,而级别则以力学性能、化学成分和组织类型综合划分为I、Ⅱ、Ⅲ三个级别。几个规程钢材类别划法已统一,具体是: 1)碳素钢及普通低合金钢为一类,代号为“A”。其级别为: 碳素钢(含碳量≤0.35%)代号为:A I。 普通低合金钢(6 s≤400MPa)代号为:AⅡ。

水电站压力钢管制作、安装工程焊接工艺规程 编制: 审批:

1.焊前准备 1.1坡口准备和焊接区的清理 施焊前应认真检查坡口型式和尺寸是否满足工艺要求,焊接接头应符合工艺规定的装配间隙。坡口表面及每侧应将水、铁锈、油污、积渣等清理干净,清理的范围: 1)埋弧自动焊对接缝 40~50mm 2)其他焊接方法对接缝 10~20mm 3)角焊缝焊角K+10~20mm 1.2 焊接材料的准备 1)焊接材料应放置于通风、干燥且相对湿度不大于60%的专用库房内,由专人保管、烘焙、发放。使用前进行外观检查,并严格按使用说明书规定烘干; 2)焊丝使用前清除表面油污和锈斑; 3)烘干后的焊条应保存在100~150℃的恒温箱内,随用随取,焊工应配备焊条保温箱。 CHE507/CHE506 350℃烘焙1小时,随烘随用; 2.焊件组装 1)焊件对接要平齐,角焊缝连接的焊件应尽可能贴紧,除工艺特殊要求外一般不留间隙。焊件组装局部间隙不超过5mm,累计长度不大于焊缝全长的15%时允许作堆焊处理,堆焊要求为: a)堆焊时严禁填充异物;

b)堆焊后修磨平整达到规定尺寸并保持原坡口形状; c)根据堆焊长度和间隙大小,对堆焊部位的焊缝酌情进行探伤检验。 2)定位焊 a)定位焊的质量要求及工艺措施应与正式焊缝相同; b)一、二类焊缝定位焊应由持有效合格证书的焊工承担; c)定位焊应有一定的强度,但其厚度一般不应超过正式焊缝的1/2,通常为4~6mm,长度为 60mm,间距为100~400mm为宜; d)定位焊的引弧、熄弧均应在坡口内进行,定位焊后的裂纹、气孔、夹渣等缺陷均应清除。 3.焊接形式及工艺规范参数见焊接工艺卡 4.操作技术 1)多层多道焊接宜连续施焊,焊道之间应均匀搭接,交接处不应形成凹槽、咬边或凸鼓等缺陷,层间接头应错开30mm以上,收弧时必须填满弧坑; 2)手工电弧焊焊缝长度大于1000mm时宜采用分段退位焊法施焊,角焊缝转角处应连续绕角施焊,起落弧点距焊缝端部宜大于10mm; 3)压力钢管焊接焊工布置和焊接顺序:安排4~6名焊工分段退步焊接,岔管焊接顺序:管节纵缝—管节环缝—月牙板对接焊缝—月牙板与管壳对接焊缝 4)焊接完毕后,作业人员应进行焊缝外观检查,清理焊缝及其两侧的熔渣及飞溅,焊件表面被电弧,碳弧气刨

焊接工艺评定报告 单位名称:福建省众首机电设备安装工程有限公司 焊接工艺评定报告编号: PQR-01 焊接工艺指导书编号:WWJ-01 焊接方法:GTAW/SMAW 机械化程度:手工 接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度) 母材: 材料标准: 钢号:06Cr19Ni10 类、组别号:Fe-8-1 与类、组别号:Fe-8-1 相焊 厚度:8mm 直径:Φ219 其他: 焊后热处理: 热处理温度(℃): 保温时间(h ): 保护气体: 气体种类 混合比 流量(L/min) 保 护 气 Ar 8-10 尾部保护气 背面保护气 Ar 10-15 填充金属: 焊材标准:NB/T47018.2 焊材牌号:H08Cr21Ni10Si 焊材规格:焊条Φ3.2 焊丝Φ2.5 焊缝金属厚度:8-10mm 其他: 电特性: 电流种类:直流 极性:GTAW 正极 SMAW 反极 钨极尺寸:Φ2.4 焊接电流(A ):GTAW80-100A SMAW90-110A 电弧电压(V ):GTAW16-18V SMAW22-24V 其他: 焊接位置: 对接焊缝位置:全位置水平固定 方向 角焊缝位置: / 方向:(向上、向下) 技术措施: 焊接速度(cm/min ):12-15 摆动或不摆动:摆动 摆动参数:焊工自己掌握 多道焊或单道焊(每面):单道焊 多丝焊或单丝焊:单丝焊 其他: 预热: 预热温度(℃): 层间温度(℃): 其他:

表(续) 拉伸试验试验报告编号: 试样编号试样宽度 (mm) 试样厚度 (mm) 横截面积 (mm2) 断裂载荷 (kN) 抗拉强度 (MPa) 断裂部位和特征 1# 19.96 9.92 198.0032 102.231 516 断于母材、无缺陷2# 19.90 9.90 197.0100 97.007 492 断于母材、无缺陷 弯曲试验试验报告编号: 试样编号试样类型试样厚度 (mm) 弯心直径 (mm) 弯曲角度 (o) 试验结果 3#-1 面弯10 40 180°符合3#-2 面弯10 40 180°符合4#-1 背弯10 40 180°符合4#-2 背弯10 40 180°符合冲击试验试验报告编号: 试样编号试样尺寸缺口类型缺口位置试验温度 (℃)冲击吸收 功(J) 备注 金相检验(角焊缝): 根部:(焊透、未焊透),焊缝:(熔合、未熔合) 焊缝、热影响区:(有裂纹、无裂纹)。 检验截面I ⅡⅢⅣⅤ 焊脚差(mm) 无损检验 RT: UT: MT: PT: 其他 耐蚀堆焊金属化学成分(重量%) C Si Mn P S Cr Ni Mo V Ti Nb

压力管道焊接工艺规程 1 适用范围 本规程适用于工业管道或公用管道中材质为碳素钢、低合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。 2 主要编制依据 2.1 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》; 2.2 GB/T20801-2006《压力管道规范-工业管道》; 2.3 SH3501-2001《石油化工剧毒、可燃介质管道工程施工及验收规范》; 2.4 GB50235-97《工业金属管道工程施工及验收规范》; 2.5 CJJ28-89 《城市供热管网工程施工及验收规范》; 2.6 CJJ33-89 《城镇燃气输配工程施工及验收规范》; 2.7 GB/T5117-1995 《碳钢焊条》; 2.8 GB/T5118-1995 《低合金钢焊条》; 2.9 GB/T983-1995 《不锈钢焊条》; 2.10 YB/T4242-1984 《焊接用不锈钢丝》; 2.11 GB1300-77 《焊接用钢丝》; 2.12 其他现行有关标准、规范、技术文件。 3 施工准备 3.1 技术准备 3.1.1 压力管道焊接施工前,应依据设计文件及其引用的标准、规范,并依 据我公司焊接工艺评定报告编制出焊接工艺技术文件(焊接工艺卡或作业指

导书)。如果属本公司首次焊接的钢种,则首先要制定焊接工艺评定指导书,然后对该种材料进行工艺评定试验,合格后做出焊接工艺评定报告。 3.1.2 编制的焊接工艺技术文件(焊接工艺卡或作业指导书)必须针对工程 实际,详细写明管道的设计材质、选用的焊接方法、焊接材料、接头型式、具体的焊接施工工艺、焊缝的质量要求、检验要求及焊后热处理工艺(有要求时)等。 3.1.3 压力管道施焊前,根据焊接作业指导书应对焊工及相关人员进行技 术交底,并做好技术交底记录。 3.1.4 对于高温、高压、剧毒、易燃、易爆的压力管道,在焊接施工前应 画出焊口位置示意图,以便在焊接施工中进行质量监控。 3.2 对材料的要求 3.2.1 被焊管子(件)必须具有质量证明书,且其质量符合国家现行标准 (或部颁标准)的要求;进口材料应符合该国家标准或合同规定的技术条件。 3.2.2 焊接材料(焊条、焊丝、钨棒、氩气、二氧化碳气、氧气、乙炔气 等)的质量必须符合国家标准(或行业标准),且具有质量证明书。其中钨棒宜采用铈钨棒;氩气纯度不应低于99.95%;二氧化碳气纯度不低于99.5%; 含水量不超过0.005% 。 3.2.3 压力管道予制和安装现场应设置符合要求的焊材仓库和焊条烘干 室,并由专人进行焊条的烘干与焊材的发放,并做好烘干与发放记录。 3.3 焊接设备 3.3.1 焊接机具设备主要包括:交流焊机、直流焊机、氩弧焊机、高温烘 干箱、中温烘干箱、恒温箱、二氧化碳气体保护焊机、焊条保温筒、内磨机

钦江大桥焊接工艺评定方案 为了保证钦江大桥焊缝焊接质量,根据大桥结构特点及现场施工条件,特制定焊接工艺评定实施方案.。 1、引用标准 1)、TB10212-98《铁路钢桥制造规范》 2)、GB/T5117 《碳钢焊条》 3)、GB/T14957 《熔化焊用钢丝》 4)、GB/T8110 《气体保护电弧焊用碳钢、低合金钢钢丝》 5)、GB/T5293 《埋弧焊用碳钢焊丝和焊剂》 6)、HG/T2537 《焊接用二氧化碳》 7)、GB-2651 《焊接接头拉伸试验方法》 8)、GB-2653 《焊接接头弯曲及压扁试验方法》 9)、GB-2650 《焊接接头冲击试验方法》 2、大桥的主要焊接接头、焊接方法及焊接材料见表1 表1 钦江大桥主要焊接接头型式表 编号焊接 方法 母材规格焊接材料 适用 范围 焊接 位置 接头 型式 1 SAW (埋弧焊) φ720~1200 ×16~28 H10Mn2, HJ431 纵、环缝平焊(1G) 60° 80+1 1 6 - 2 8 2 SMAW (手工电 弧焊) φ720~1200 X16-28 J507 环缝 水平固定 焊(5G)2 55+5° 2-3 ( 1 6 - 2 8 ) 3 GMAW+SMAW (气保焊+ 电弧焊) δ22(24、 28) 加垫 J507 接头段 环缝 水平固定 (5G) 30° 8 2 2 - 2 8 6

4 SMAW (电弧焊) δ22(24、28) 加垫 J507 接头段 纵缝 横焊(2G)30°8 22-28 6 5 SMAW (电弧焊) δ10~16+ δ16~28 J507 T、K型 焊缝 管45°固 定位置焊 (6FG) C区 B区 A或B区 钢管相贯焊缝位置分区示意图 支管 主管 细节B(侧部) 当ψ由135°变到90°时, 则F由0变化到tb/2。 6 GMAW+ SAW (气保焊+ 埋弧焊) δ20~22+ δ28 ER50-6 H10Mn2、 HJ431 缀板与主 弦管的焊 缝 平角焊 (1FG)2-3 7 20° 注:其它接头型式按图纸要求 3、焊接工艺评定 1)、焊接工艺评定应以可靠的钢材焊接性能为依据,并在生产制作之前完成。2)、焊接工艺评定一般过程是:拟定焊接工艺指导书、施焊试件、无损检测、制取试样、测定焊接接头是否具有所要求的使用性能、提出焊接工艺评定报告对拟定的焊接工艺指导书进行评定。 3)、焊接工艺评定所用设备、仪表应处于正常工作状态。 4)、焊接环境 当焊接环境出现下列情况时,必须采取有效防护措施,否则禁止施焊。 A、风速:气体保护焊时大于2m/s,其它焊接方法大于8m/s; B、相对湿度大于80%; C、雨雪环境; D、当低合金钢焊件低于50℃、普通碳素钢焊件温度低于0℃时,应在始焊处100mm范围内预热到20℃以上。 5)、焊接工艺评定所用材料 母材:Q345C 焊材:埋弧焊用H10Mn2焊丝、HJ401-H10Mn2(HJ431)焊剂;手工电弧焊用E5015(J507)焊条;二氧化碳气体保护焊用ER50-6焊丝、CO2气体。

. 钢结构制作焊接工艺评定方案 编制:________ 审核:________ 批准:________

汇隆杭萧钢构 一、总则 1、本焊接工艺评定方案针对汇隆杭萧钢构生产工艺评定。 2、焊接工艺评定执行标准 GB 50661-2011 钢结构焊接规 GB50205-2001 《钢结构工程施工质量及验收规》 GB/T 1591-94 《低合金结构钢》 YB4104-2000 《高层建筑结构用钢板》 GB/T 5118-95 《低合金钢焊条》 GB/T14957-94 《熔化用钢丝》 GB/T12470-90 《低合金钢埋弧焊用焊剂》 GB/T 8110-95 《气体保护电弧焊用碳钢、低合金钢焊丝》 GB 3323-87 《钢熔化焊对接接头射线照相和质量分级》

GB 11345-89 《钢焊缝手工超声波探伤方法和探伤结果分级》 GB 2650-89 《焊接接头冲击试验方法》 GB 2651-89 《焊接接头拉伸试验方法》 GB 7032-86 《焊接接头弯曲及压扁试验方法》 GB 7032-86 《T 型角焊接头弯曲试验方法》 GB 228-87 《金属拉伸试验方法》 GB 232-88 《金属弯曲试验方法》 二、工程概况 1.生产使用的主要材料材质包括Q235B、Q345B等,材质的类型主要是钢板。工程 钢材由本公司统一采购: 表一:现用钢材Q235、Q345规格 2.焊接材料的使用及匹配: 1)表二:二氧化碳气体保护焊选用焊丝型号(GMAW) 工厂所使用的保护气体(纯度99.9%)(市雄风气体)

2 Q345B JM-70Z ER50-6 GB/T8110 Ф1.2 唐钢唐银钢 铁钢板对接及T 型角接 2)表三:自动埋弧焊选用焊丝、焊剂型号(SAW) 序号钢材牌 号 焊丝 焊剂符合标准 厂 家 用途牌号 直径 (mm) 1 Q235B H08MnA Ф4SJ301 GB/T5293 唐钢唐 银钢铁钢板对接及T型角 接 2 Q345B H08MnA Ф4SJ301 GB/T529 3 唐钢唐 银钢铁钢板对接及T型角 接 3.本次焊接工艺评定报告的命名方式为HLHX-HP-XXXXXX。表四:焊接坡口形式: 序 号焊接方法坡口形式 坡口尺 寸 焊接 位置 母材 材质 母材 板厚 适用 厚度 备 注 1 GMAW α=60°; t=10; p=3; b=2; 平焊 Q235 B 10 3~20

百度文库 - 让每个人平等地提升自我 1 焊接通用工艺 压力管道安装 2013-08-01 发布 2013-08-01实施 xxxxxxxxxxxxxxxxxx 发布

编制:2013年 08 月 01 日审核:2013年 08 月 01 日批准:2013年 08 月 01 日

1 适用范围 本规程适用于工业管道或公用管道中材质为碳素钢、低合金钢、合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。 2 主要编制依据 2.1 GB50236-2011《现场设备、工业管道焊接工程施工及验收规范》; 2.2 GB/T20801-2006《压力管道规范-工业管道》; 2.3 SH3501-2001《石油化工剧毒、可燃介质管道工程施工及验收规范》; 2.4 GB50235-2010《工业金属管道工程施工及验收规范》; 2.5 CJJ28-89 《城市供热管网工程施工及验收规范》; 2.6 CJJ33-89 《城镇燃气输配工程施工及验收规范》; 2.7 GB/T5117-2012 《碳钢焊条》; 2.8 GB/T5118-2012 《低合金钢焊条》; 2.9 GB/T983-2012 《不锈钢焊条》; 2.10 YB/T4242-2011 《焊接用不锈钢丝》; 2.11 GB1300-77 《焊接用钢丝》; 2.12 其他现行有关标准、规范、技术文件。 3 施工准备 3.1 技术准备 3.1.1 压力管道焊接施工前,应依据设计文件及其引用的标准、规范,并依据我公司焊接工艺评定报告编制出焊接工艺技术文件(焊接工艺卡或作业指导书)。如果属本公司首次焊接的钢种,则首先要制定焊接工艺评定指导书,对合金钢做抗裂敏感性试验,然后对该种材料进行工艺评定试验,合格后做出焊接工艺评定报告。 3.1.2 编制的焊接工艺技术文件(焊接工艺卡或作业指导书)必须针对工程实际,详细写明管道的设计材质、选用的焊接方法、焊接材料、接头型式、具体的焊接施工工艺参数、焊缝的质量要求、检验要求及焊后热处理工艺(有要求时)等。 3.1.3 压力管道施焊前,根据焊接作业指导书应对焊工及相关人员进行技术交底,并做好技术交底记录。 3.1.4 对于高温、高压、极度和高度危害物质、易燃、易爆的压力管道,在焊接施工前应画出焊口位置示意图,以便在焊接施工中进行质量监控。