注塑机伺服节能改造简介

一、注塑机种类与能耗

注塑机根据驱动方式的不同分为如下四种

1.定量泵驱动型

2.变量泵驱动型

3.全电动驱动型

4.电液伺服驱动型

其中电液伺服驱动型就是我们改造完后的产品。几种驱动之间的比较如下:

1〉价格全电动〉电液伺服〉变量泵〉定量泵一台全电动的注塑机价格数倍于其它三种液压驱动的注塑机,具有能耗低,精度高等特点,但由于价格太贵,维护成本高,只在少数精密注塑需求的场合才采用。电液伺服系统比变量泵和定量泵略贵,但相差不大,在10%以内。

2〉产品精度全电动〉电液伺服〉变量泵=定量泵在对精密加工要求很高的场合一般采用全电动,但由于全电动机价格问题,许多厂家采用定量泵和变量泵来做,但加强了检验,产品不合格率较高。而电液伺服系统能较大的提高产品精度,略低于全电动,但相差不多。

3〉能耗全电动〈电液伺服〈变量泵〈定量泵一般定量泵能耗比变量泵要高20-30%左右,变量泵又比电液伺服系统高20-30%,全电动系统又比电液伺服系统低5-10%的能耗。

我们的改造主要针对定量泵和变量泵注塑机。其中,对变量泵注塑机改造来说由于节能效果不是很大,所以除开少数对节能非常重视的客户外,多数都不会有很强的动力去改造,因此,我们改造的绝大部分应该是针对定量泵注塑机。

各种改造方式

针对定量泵注塑机目前有可控硅调压、变频、伺服三种改造方式,三种改造方式比较如下:

1〉可控硅调压成本低,大约400元/KW,节能比例小,约10-15%的样子,回收期较长,不影响生产周期,更换模具对节能效果无影响。改造实施简单。

2〉变频调节成本适中,大约700元/KW,节能率跟产品关系大,约在10-50%之间,会影响产品周期,一般会加长每批产品的生产周期1-3秒,相当于生产率降低2-6%。对于短周期产品节能效果不好,对生产产品精度影响大。一旦更换模具,要重新调解变频器的PID参数,工人操作困难。改造实施简单。3〉伺服改造成本较高,大约2000-2500元/KW,节能率约25-80%之间,不影响产品周期,甚至可以提高产品周期,通常提高生产率约5-20%左右。更换模具对节能无影响,可以提高产品精度,并延长设备寿命。改造实施复杂,不同机型不同方案。

市场容量

最新统计是整个中国市场上约有注塑机100万台,其中广东有30-40万台。其中定量泵占了至少一半的数量。每台改造费用平均约30000-35000元,如果全部改造,广东省总容量约为45-50亿元。全国总容量超过100亿,考虑到有些已经做了变频改造,总容量应该小于此数。

我们本次改造实验结果

本次实验的注塑机背景如下:

1>改造的注塑机品牌为全力发CLF190,原设计压力140吨,配电机为22KW。

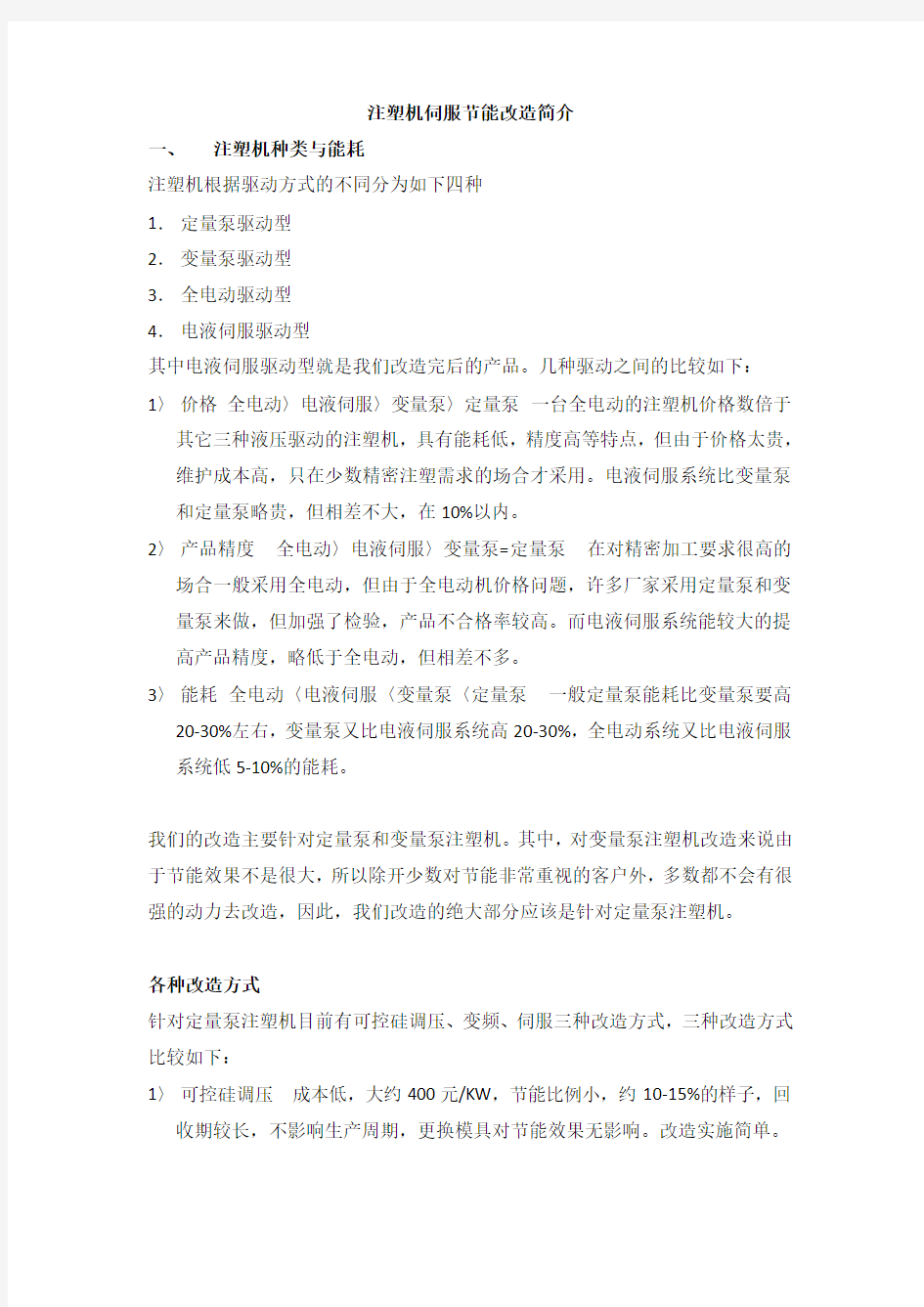

2>改造试验的这批产品生产设定数据如下:

一般来说产品冷却保压时间越长,节能空间越大。从上表可以看出,产品冷却保压时间较短,只有2.6秒,属于节能空间比较小的产品。圣鑫公司生产

同样产品的注塑机尝试过变频节能,节能率只有9%。

3>整个车间的冷却水用于产品和用于注塑机液压油冷却的没有分开,都是

配置同样温度的常温冷却水。

4>电加热部分为电阻加热,功率为9.3KW,外部没有保温罩,外表温度测

试约为140度。

二、试验结果:

1〉不改变生产周期的情况下:

改造前每小时能耗:10.4KW/H

改造后每小时能耗:5.6KW/H

每小时节约用电:4.8KW,节能率46%。

改变生产周期的情况下,如不影响生产质量,最快可达到17.8秒/周期,生产率提高约28%,但生产率提高后,能耗会相应增加,能耗约为8.4KW/H,比改造前单位时间降低能耗20%。若按单位产品来算,则降低能耗36%。改造前后对比数据如下:

改造前:

1.改造前该产品生产周期如下:

2.改造前单位时间产能为:3600÷22.8= 157 pcs/h

3.改造前单位时间电能损耗为:10.4 kwh

4.改造前单位产品能耗为:10.4÷157=0.066 kw/pcs

改造后

1.改造后该产品生产周期如下:

2.改造后单位时间产能为:3600÷17.8= 202 pcs/h

3.改造后单位时间电能损耗为:8.4 kwh

4.改造后单位产品能耗为:8.4÷202 = 0.042 kw/pcs