§3-5 普通螺栓的构造和计算

3.5.1螺栓的排列和其他构造要求

一、螺栓的排列

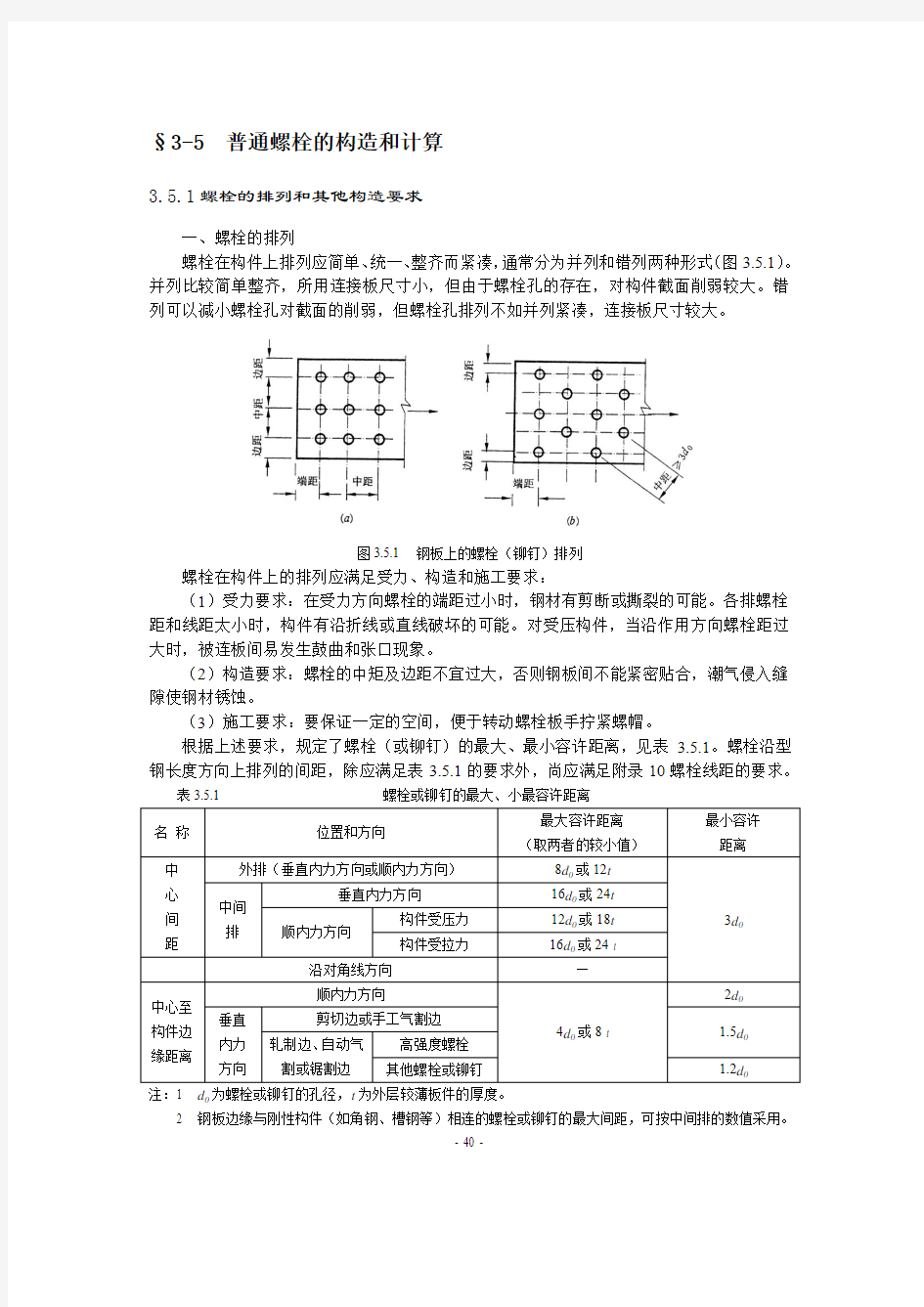

螺栓在构件上排列应简单、统一、整齐而紧凑,通常分为并列和错列两种形式(图3.5.1)。并列比较简单整齐,所用连接板尺寸小,但由于螺栓孔的存在,对构件截面削弱较大。错列可以减小螺栓孔对截面的削弱,但螺栓孔排列不如并列紧凑,连接板尺寸较大。

图3.5.1 钢板上的螺栓(铆钉)排列

螺栓在构件上的排列应满足受力、构造和施工要求:

(1)受力要求:在受力方向螺栓的端距过小时,钢材有剪断或撕裂的可能。各排螺栓距和线距太小时,构件有沿折线或直线破坏的可能。对受压构件,当沿作用方向螺栓距过大时,被连板间易发生鼓曲和张口现象。

(2)构造要求:螺栓的中矩及边距不宜过大,否则钢板间不能紧密贴合,潮气侵入缝隙使钢材锈蚀。

(3)施工要求:要保证一定的空间,便于转动螺栓板手拧紧螺帽。

根据上述要求,规定了螺栓(或铆钉)的最大、最小容许距离,见表3.5.1。螺栓沿型钢长度方向上排列的间距,除应满足表3.5.1的要求外,尚应满足附录10螺栓线距的要求。

表3.5.1 螺栓或铆钉的最大、小最容许距离

注:1 d0为螺栓或铆钉的孔径,t为外层较薄板件的厚度。

2 钢板边缘与刚性构件(如角钢、槽钢等)相连的螺栓或铆钉的最大间距,可按中间排的数值采用。

二、螺栓的其他构造要求

螺栓连接除了满足上述螺栓排列的容许距离外,根据不同情况尚应满足下列构造要求:(1)为了使连接可靠,每一杆件在节点上以及拼接接头的一端,永久性螺栓数不宜少于两个。但根据实践经验,对于组合构件的缀条,其端部连接可采用一个螺栓。

(2)对直接承受动力荷载的普通螺栓连接应采用双螺帽或其他防止螺帽松动的有效措施。例如采用弹簧垫圈,或将螺帽或螺杆焊死等方法。

(3)由于C级螺栓与孔壁有较大间隙,只宜用于沿其杆轴方向受拉的连接。承受静力荷载结构的次要连接、可拆卸结构的连接和临时固定构件用的安装连接中,也可用C级螺栓受剪。但在重要的连接中,例如:制动梁或吊车梁上翼缘与柱的连接,由于传递制动梁的水平支承反力,同时受到反复动力荷载作用,不得采用C级螺栓。柱间支撑与柱的连接,以及在柱间支撑处吊车梁下翼缘的连接,因承受着反复的水平制动力和卡轨力,应优先采用高强度螺栓。

(4)沿杆轴方向受拉的螺栓连接中的端板(法兰板),应适当加强其刚度(如加设加劲肋),以减少撬力对螺栓抗拉承载力的不利影响。

3.5.2普通螺栓的受剪连接

普通螺栓连接按受力情况可分为三类:螺栓只承受剪力;螺栓只承受拉力;螺栓承受拉力和剪力的共同作用。下面先介绍螺栓受剪时的工作性能和计算方法。

一、受剪连接的工作性能

抗剪连接是最常见的螺栓连接。如果以图3.5.2(a)所示的螺栓连接试件作抗剪试验,可得出试件上a、b两点之间的相对位移δ与作用力N的关系曲线(图3.5.2b)。该曲线给出了试件由零载一直加载至连接破坏的全过程,经历了以下四个阶段:

(1)摩擦传力的弹性阶段在施加荷载之初,荷载较小,荷载靠构件间接触面的摩擦力传递,螺栓杆与孔壁之间的间隙保持不变,连接工作处于弹性阶段,在N-δ图上呈现出0,1斜直线段。但由于板件间摩擦力的大小取决于拧紧螺帽时在螺杆中的初始拉力,一般说来,普通螺栓的初拉力很小,故此阶段很短。

(2)滑移阶段当荷载增大,连接中的剪力达到构件间摩擦力的最大值,板件间产生相对滑移,其最大滑移量为螺栓杆与孔壁之间的间隙,直至螺栓与孔壁接触,相应于N-δ曲线上的1,2水平段。

图3.5.2 单个螺栓抗剪试验结果

(3)栓杆传力的弹性阶段 荷载继续增加,连接所承受的外力主要靠栓杆与孔壁接触传递。栓杆除主要受剪力外,还有弯矩和轴向拉力,而孔壁则受到挤压。由于栓杆的伸长受到螺帽的约束,增大了板件间的压紧力,使板件间的摩擦力也随之增大,所以N-δ曲线呈上升状态。达到“3”点时,曲线开始明显弯曲,表明螺栓或连接板达到弹性极限,此阶段结束。

受剪螺栓连接达到极限承载力时,可能的破坏形式有:①当栓杆直径较小,板件较厚时,栓杆可能先被剪断(图3.5.3a );②当栓杆直径较大,板件较薄时,板件可能先被挤坏(图3.5.3b ),由于栓杆和板件的挤压是相对的,故也可把这种破坏叫做螺栓承压破坏;③端距太小,端距范围内的板件有可能被栓杆冲剪破坏(图3.5.3c );④板件可能因螺栓孔削弱太多而被拉断(图3.5.3d )。

图3.5.3 受剪螺栓连接的破坏形式

上述第③种破坏形式由螺栓端距l 1≥2d 。表保证;第④种破坏属于构件的强度验算。因此,普通螺栓的受剪连接只考虑①、②两种破坏形式。

二、单个普通螺栓的受剪计算

普通螺栓的受剪承载力主要由栓杆受剪和孔壁承压两种破坏模式控制,因此应分别计算,取其小值进行设计。计算时做了如下假定:①栓杆受剪计算时,假定螺栓受剪面上的剪应力是均匀分布的;②孔壁承压计算时,假定挤压力沿栓杆直径平面(实际上是相应于栓杆直径平面的孔壁部分)均匀分布。考虑一定的抗力分项系数后,得到普通螺栓受剪连接中,每个螺栓的受剪和承压承载力设计值如下:

受剪承载力设计值:

2

4

b b v

v

v d N n f π= (3.5.1)

承压承载力设计值:

b b

c c N

d t f =∑ (3.5.2)

式中:n v ——受剪面数目,单剪n v =1,双剪n v =2,四剪n v =4; d ——螺栓杆直径;

t ∑——在不同受力方向中一个受力方向承压构件总厚度的较小值;

b v f 、b

c f ——螺栓的抗剪和承压强度设计值,由附表1.4查用。

三、普通螺栓群受剪连接计算 1、普通螺栓群轴心受剪

试验证明,螺栓群的受剪连接承受轴心力时,与侧焊缝的受力相似,在长度方向各螺栓受力是不均匀的(图 3.5.4),两端受力大,中间受力小。当连接长度1015l d ≤(0d 为螺

孔直径)时,由于连接工作进入弹塑性阶段后,内力发生重分布,螺栓群中各螺栓受力逐渐接近,故可认为轴心力N 由每个螺栓平均分担,即螺栓数n 为:

min

b

N

n N =

(3.3.3) 式中 m i n b

N ——一个螺栓受剪承载力设计值与承压承载力设计值的较小值。

图3.5.4 长接头螺栓的内力分布

当1015l d >时,连接进入弹塑性阶段后,各螺杆所受内力仍不易均匀,端部螺栓首先达到极限强度而破坏,随后由外向里依次破坏。

根据试验,并参考国外的规定,我国规范规定,当1015l d >时,应将承载力设计值乘以折减系数:

1

1.10.7150l d η=-

≥ (3.3.4)

则对长连接,所需抗剪螺栓数为:

min

b

N

n N η=

(3.3.5) 2、普通螺栓群偏心受剪

图3.5.5示螺栓群承受偏心剪力的情形,剪力F 的作用线至螺栓群中心线的距离为e ,故螺栓群同时受到轴心力F 和扭矩T=F ·e 的联合作用

在轴心力作用下可认为每个螺栓平均受力,即:

1F F

N n

=

(3.3.6)

图3.5.5 偏心受剪的螺栓群

在扭矩T=F ·e 作用下,通常采用弹性分析,假定连接板的旋转中心在螺栓群的形心,则螺栓剪力的大小与该螺栓至中心点距离i γ成正比,方向则与此距离垂直(图3.5.5c )。由

1122T T iT i N N N T γγγ++

++

=

因

121

2

iT

T

T

i

N N N γγγ=

==

=

得

22

2211121

1

()T

T

i i N N T γγγγγγ++++

=

∑=

最大剪力 1

1222

i T i i i T r T r N r x y =

=∑∑+∑ 将1T N 分解为水平分力和垂直分力:

1111221Tx T

i i

y T y

N N r x y ==∑+∑ (3.5.7) 1111221Ty T

i i

x T x

N N r x y ==∑+∑

(3.5.8) 由此可得受力最大螺栓所承受的合力N 1的计算式:

1min b

N N =≤ (3.5.9)

当螺栓布置在一个狭长带,即113y x ≥时,可假定公式(3.5.7)和(3.5.8)中的x i =0

,由此得2

1110,/Ty Tx i N N T y y ==∑,计算式为:

1min b

N N =≤ (3.5.10)

公式中的各符号见图3.5.5。min b

N 为一个螺栓的受剪承载力设计值。

以上设计方法,除受力最大的螺栓外,其余大多数螺栓均有潜力。所以按公式(3.3.6)计算轴心力F 作用下的螺栓内力时,即使连接长度>15d 0,也不用考虑长接头的折减系数η。

[例题3-6] 试设计图3.5.5所示普通螺栓连接。柱翼缘板厚度为10mm ,连接板厚度为8mm ,钢材为Q235-B ,荷载设计值F=150kN ,偏心矩e =250mm 。若螺栓排列为竖向排距2X 1=120mm ,竖向行距y 2=80mm ,竖向端距为50mm ,试选C 级螺栓规格。

[解]

螺栓群中受力最大的点为1、2二点的螺栓,1点螺栓所受的剪力N 1T 计算如下:

22222222

11222112211106(48416)164015025

37.51037.5161036.6164037.5161013.7164015015

10

46.i i Tx i i Ty

i i F T x y cm T F e kN m T y N kN x y Tx N kN x y F N kN n N ∑+∑=?+?+?=?===??===∑+∑??===∑+∑=

=====5kN

为求所需螺栓直径,首先要确定C 级螺栓的抗剪和承压强度设计值。由附表1.4查得:

22140/,305/b b v c f N mm f N mm ==。则可分别由公式(3.5.1)和(3.5.2)求出所需的螺

栓直径:

受剪所需直径20.6v d mm ≥

== 承压所需直径3

146.51019.18305

T c b

c N

d mm t f ?≥==∑? 故取d =22mm 的C 级螺栓可满足强度要求。图中螺栓排列构造均大于中距3d =66mm ,

边距2d =44mm ,符合构造要求。

3.5.3普通螺栓的受拉连接

一、普通螺栓受拉的工作性能

沿螺栓杆轴方向受拉时,一般很难做到拉力正好作用在螺杆轴线上,而是通过水平板件传递,如图3.5.6所示。若与螺栓直接相连的翼缘板的刚度不是很大,由于翼缘的弯曲,使螺栓受到撬力的附加作用,杆力增加到:N t =N+Q

式中Q 称为撬力。撬力的大小与翼缘板厚度、螺杆直径、螺栓位置、连接总厚度等因

素有关,准确求值非常困难。

图3.5.6 受拉螺栓的撬力

为了简化计算,我国规范将螺栓的抗拉强度设计值降低20%来考虑撬力影响。例如4.6级普通螺栓(3号钢做成),取抗拉强度设计值为:

20.80.8215170/b t f f N mm ==?=

这相当于考虑了撬力Q=0.25N 。一般来说,只要按构造要求取翼缘板厚度t ≥20mm ,而且螺栓距离b 不要过大,这样简化处理是可靠的。如果翼缘板太薄时,可采用加劲肋加强翼缘,如图3.5.7所示。

图3.5.7 翼缘加强措施

二、单个普通螺栓的受拉承载力

采用上述方法考虑撬力之后,单个螺栓的受拉承载力的设计值为:

2

4

b b

b e t

e t t d N A

f f π==

(3.3.11)

式中A e 为螺栓有效截面积;d e 为螺纹处的有效直径。由于螺纹呈倾斜方向,螺栓受拉时采用的直径,既不是扣去螺纹后的净直径d n ,也不是全直径与净直径的平均直径d m ,而是由下式计算的有效直径:

2n m e d d d d +=

= (3.3.12) 式中P 为螺纹的螺矩。

附表9.2给出了普通螺栓按有效直径d e 算得的螺栓净截面面积A n

(即有效截面面积A e ),可直接查用。

三、普通螺栓群受拉 1、栓群轴心受拉

图3.5.8示栓群轴心受拉,由于垂直于连接板的助板刚度很大,通常假定各个螺栓平均

受拉,则连接所需的螺栓数为:

b t

N

n N =

(3.5.13)

图3.5.8 螺栓群承受轴心拉力

2、栓群承受弯矩作用

图3.5.9所示为螺栓群在弯矩作用下的受拉连接(图中的剪力V 通过承托板传递)。按弹性设计法,在弯矩作用下,离中和轴越远的螺栓所受拉力越大,而压力则由部分受压的端板承受,设中和轴至端板受压边缘的距离为c (图3.5.9c )。这种连接的受力有如下特点:受

图3.5.9 普通螺栓弯矩受拉

拉螺栓截面只是孤立的几个螺栓点;而端板受压区则是宽度较大的实体矩形截面(图3.5.9b 、c )。当计算其形心位置作为中和轴时,所求得的端板受压区高度c 总是很小,中和轴通常在弯矩指向一侧最外排螺栓附近的某个位置。因此,实际计算时可近似地取中和轴位于最下排螺栓O 处,即认为连接变形为绕O 处水平轴转动,螺栓拉力与O 点算起的纵坐标y 成正比。在对O 点水平轴列弯矩平衡方程时,偏安全地忽略了力臂很小的端板受压区部分的力矩。

考虑到:1122////i i n n n y N y N y N y ==

=== 则:1122i i n n M N y N y N y N y =++

++

+

22

22

111222(/)(/)(/)(/)i i i n n n N y y N y y N y y N y y =+++++

2(/)i i i N y y =∑

螺栓i 的拉力为:

2/i i i N My y =∑

设计时要求受力最大的最外排螺栓1的拉力不超过一个螺栓的抗拉承载力设计值:

211/b i t N My y N =∑≤ (3.5.14)

3、栓群偏心受拉

螺栓群偏心受拉相当于连接承受轴心拉力N 和弯知M=N ·e 的联合作用。按弹性设计法,根据偏心距的大小可能出现小偏心受拉和大偏心受拉两种情况。

图3.5.10 螺栓群偏心受拉

(1)小偏心受拉

当偏心较小时,所有螺栓均承受拉力作用,端板与柱翼缘有分离趋势,故在计算时轴心拉力N 由各螺栓均匀承受;弯矩M 则引起以螺栓群形心O 为中和轴的三角形内力分布(图3.5.10a 、b ),使上部螺栓受拉,下部螺栓受压;叠加后全部螺栓均受拉。可推出最大、最小受力螺栓的拉力和满足设计要求的公式如下(y i 均自O 点算起):

2max 1//b i t N N n Ney y N =+∑≤ (3.5.15a ) 2min 1//0i N N n Ney y =-∑≥ (3.5.15b )

式(3.5.15b )为公式使用条件,由此式可得min 0N =时的偏心距2

1/()i e y ny =∑。令

21()e

i e

W y ny nA ρ=

=∑为螺栓有效截面组成的核心距,则当e ρ≤时为小偏心受拉。 (2)大偏心受拉

当偏心距e 较大时,即2

1/()i e y ny ρ>=∑时,在端板底部将出现受压区(图3.5.10c )。

仿式(3.5.14)近似并偏安全取中和轴位于最下排螺栓O ’处,按相似步骤列对O ’点的弯矩平衡方程,可得(e ’和y i ’自O ’点算起,最上排螺栓1的拉力最大):

1122/'/'/'\/'i i n n N y N y N y N y ==== 1122'''''e i i n n N N y N y N y N y =++

++

+

22222

111222(/')'(/')'(/')'(/')'(/')'i i i n n n i i i n y y N y y N y y N y y N y y =++

++

+=∑ 21''/

i i N Ne y y '=∑ 211'/b i t N Ne y y N ''=∑≤ (3.5.16) [例题3-7]设图3.5.11为一刚接屋架下弦节点,竖向力由承托承受。螺栓为C 级,只承受偏心拉力。设N =300kN ,e =100mm 。螺栓布置如图3.5.11(a )所示。试求所需的C 级螺栓规格。

[解]

螺栓有效截面的核心距:

222214(51525)11.71001225

i y cm e mm ny ρ∑?++===>=?

即偏心力作用在核心距以内,属小偏心受拉(图3.5.11c ),应由式(3.5.15a )计算:

112222300300

102546.4124(51525)

i N N e N y kN n y ??=

+=+=∑?++

图3.5.11 例题3-7图

需要的有效面积:

3

246.410273170

e A mm ?==

由附表9.5查得M20螺栓的有效面积22

330273e A mm mm =>,故采用C 级M20螺

栓。显然连接的布置满足构造要求。

3.5.4普通螺栓受剪力和拉力的联合作用

大量的试验研究结果表明,同时承受剪力和拉力作用的普通螺栓(图3.5.12)有两种可能破坏形式:一是螺栓杆受剪受拉破坏;二是孔壁承压破坏。

图3.5.12 拉一剪联合作用的螺栓 图3.5.13 剪力和拉力的相关曲线

大量的试验结果表明,当将拉一剪联合作用下处于极限承载力时的拉力和剪力,分别

除以各自单独作用时的承载力,所得到的关于/b t t N N 和/b

v v N N 的相关曲线,近似为圆曲

线(图3.5.13)。

于是,规范规定:同时承受剪力和杆轴方向拉力的普通螺栓,应分别符合下列公式的要求:

验算剪一拉作用:

1≤ (3.5.17) 验算孔壁承压: b

V c N N ≤ (3.5.18)

式中 V N 、t N ——一个螺栓所承受的剪力和拉力设计值;

N b v 、N b

t ——一个螺栓的螺杆抗剪和抗拉承载力设计值;

N b c ——一个螺栓的孔壁承压载力设计值。

[例题3-8] 图3.5.14示一承受斜拉力的螺栓连接。已知被连板件的厚度均为20mm ,钢材均为Q235B ,已知斜拉力的二个分力分别为V =300kN ,N =200kN ,偏心e =120mm ,螺栓采用等距离布置,行距为100mm ,端距为50mm ,共设两排C 级螺栓,试选择螺栓规格。

图3.5.14 例题3-8图

[解]

栓群有效截面的核心距为:

222214(151525)11.71171201225

y cm mm e mm ny ρ∑???====<=?

故按大偏心求解螺栓中的最大拉力,此时距最上一行螺栓轴O ’的偏心距

'25037037e e mm cm =+==。

由公式(3.5.16)求出受拉力最大的1号螺栓的拉力为:

1122222

2''2003750

33.5'2(5040302010)

t Ne y N N kN y i ??==

==∑????? 由剪力引起的螺栓剪力由12个螺栓共同承受,300

2512

V N V kN ==

= 试选用M20C 级螺栓,查附表9.2知,其有效面积A e =245mm 2,查附表 1.4知

222170/;1400/;305/b b b t V c f N mm f N mm f N mm ===

有41.7b b

t e t N A f kN ==

22

3.142011404444

b

b v

v v d N n f kN ∏?==??=

2020305122b b c c N d tf kN =∑=??=

0.971==< 25122b v c N kN

N kN ==

故所选螺栓满足强度要求。

§3-6 高强度螺栓连接的构造和计算

3.6.1高强度螺栓连接的工作性能和构造要求

一、高强度螺栓连接的工作性能 1、高强度螺栓的抗剪性能

由图3.5.2中可以看出,由于高强度螺栓连接有较大的预拉力,从而使被连板叠中有很大的预压力,当连接受剪时,主要依靠摩擦力传力的高强度螺栓连接的抗剪承载力可达到1点。通过1点后,连接产生了滑解,当栓杆与孔壁接触后,连接又可继续承载直到破坏。如果连接的承载力只用到1点,即为高强度螺栓摩擦型连接;如果连接的承载力用到4点,即为高强度螺栓承压型连接。

2、高强度螺栓的抗拉性能

高强度螺栓在承受外拉力前,螺杆中已有很高的预拉力P ,板层之间则有压力C ,而P 与C 维持平衡(图3.6.1a )。当对螺栓施加外拉力N t ,则栓杆在板层之间的压力未完全消失前被拉长,此时螺杆中拉力增量为P ?,同时把压紧的板件拉松,使压力C 减少C ?(图

图3.6.1 高强度螺栓受拉

3.6.1b )。计算表明,当加于螺杆上的外拉力N t 为预拉力P 的80%时,螺杆内的拉力增加很少,因此可认为此时螺杆的预拉力基本不变。同时由实验得知,当外加拉力大于螺杆的预拉力时,卸荷后螺杆中的预拉力会变小,即发生松弛现象。但当外加拉力小于螺杆预拉力的80%时,即无松弛现象发生。也就是说,被连接板件接触面间仍能保持一定的压紧力,可以假定整个板面始终处于紧密接触状态。但上述取值没有考虑杠杆作用而引起的撬力影响。实际上这种杠杆作用存在于所有螺栓的抗拉连接中。研究表明,当外拉力N t ≤0.5P 时,不出现撬力,如图3.6.2所示,撬力Q 大约在N t 达到0.5P 时开始出现,起初增加缓慢,以后逐渐加快,到临近破坏时因螺栓开始屈服而又有所下降。

图3.6.2 高强度螺栓的撬力影响

由于撬力Q 的存在,外拉力的极限值由N u 下降到N ’u 。因此,如果在设计中不计算撬力Q ,应使N ≤0.5P ;或者增大T 形连接件翼缘板的刚度。分析表明,当翼缘板的厚度t 1不小于2倍螺栓直径时,螺栓中可完全不产生撬力。实际上很难满足这一条件,可采用图3.5.7所示的加劲肋代替。

在直接承受动力荷载的结构中,由于高强度螺栓连接受拉时的疲劳强度较低,每个高强度螺栓的外拉力不宜超过0.5P 。当需考虑撬力影响时,外拉力还得降低。

二、高强度螺栓连接的构造要求 1、高强度螺栓预拉力的建立方法

为了保证通过摩擦力传递剪力,高强度螺栓的预拉力P 的准确控制非常重要。针对不同类型的高强度螺栓,其预拉力的建立方法不尽相同。

(1)大六角头螺栓的预拉力控制方法有:

①力矩法 一般采用指针式扭力(测力)扳手或预置式扭力(定力)扳手。目前用得多的是电动扭矩扳手。力矩法是通过控制拧紧力矩来实现控制预拉力。拧紧力矩可由试验确定,应使施工时控制的预拉力为设计预拉力的1.1倍。当采用电动扭矩搬手时,所需要的施工扭矩T f 为:

f f T kP d (3.6.1)

式中 P f ——施工预拉力,为设计预拉力1/0.9倍;

k ——扭矩系数平均值,由供货厂方给定,施工前复验; d ——高强度螺栓直径。

为了克服板件和垫圈等的变形,基本消除板件之间的间隙,使拧紧力矩系数有较好的线性度,从而提高施工控制预拉力值的准确度,在安装大六角头高强度螺栓时,应先按拧紧力矩的50%进行初拧,然后按100%拧紧力矩进行终拧。对于大型节点在初拧之后,还应按初拧力矩进行复拧,然后再行终拧。

力矩法的优点是较简单、易实施、费用少,但由于连接件和被连接件的表面和拧紧速度的差异,测得的预拉力值误差大且分散,一般误差为±25%。

②转角法 先用普通扳手进行初拧,使被连接板件相互紧密贴合,再以初拧位置为起点,按终拧角度,用长扳手或风动扳手旋转螺母,拧至该角度值时,螺栓的拉力即达到施工控制预拉力。

(2)扭剪型高强度螺栓是我国60年代开始研制,80年代制订出标准的新型连接件之一。它具有强度高、安装简单和质量易于保证、可以单面拧紧、对操作人员没有特殊要求

等优点。扭剪型高强度螺栓如图3.1.9(b )所示,螺栓头为盘头,螺纹段端部有一个承受拧紧反力矩的十二角体和一个能在规定力矩下剪断的断颈槽。

扭剪型高强度螺栓连接副的安装需用特制的电动扳手,该扳手有两个套头,一个套在螺母六角体上;另一个套在螺栓的十二角体上。拧紧时,对螺母施加顺时针力矩,对螺栓十二角体施加大小相等的逆时针力矩,使螺栓断颈部分承受扭剪,其初拧力矩为拧紧力矩的50%,复拧力矩等于初拧力矩,终拧至断颈剪断为止,安装结束,相应的安装力矩即为拧紧力矩。安装后一般不拆卸。

2、预拉力值的确定

高强度螺栓的预拉力设计值P 由下式计算得到:

0.90.90.9

1.2

e u P A

f ??=

(3.6.2)

式中 A e ——螺栓的有效截面面积;

f u ——螺栓材料经热处理后的最低抗拉强度。对于8.8级螺栓,f u =830N/mm 2;

10.9级螺栓,f u =1040N/mm 2。

式(3.6.2)中的系数考虑了以下几个因素:

①拧紧螺帽时螺栓同时受到由预拉力引起的拉应力和由螺纹力矩引起的扭转剪应力作用。折算应力为:

ησ= (3.6.3)

根据试验分析,系数η在职1.15~1.25之间,取平均值为1.2。式(3.6.2)中分母的1.2既为考虑拧紧螺栓时扭矩对螺杆的不利影响系数。

②为了弥补施工时高强度螺栓预拉力的松驰损失,在确定施工控制预拉力时,考虑了预拉力设计值的1/0.9的超张拉,故式(3.6.2)右端分子应考虑超张拉系数0.9。

③考虑螺栓材质的不定性系数0.9;再考虑用f u 而不是用f y 作为标准值的系数0.9。 各种规格高强度螺栓预拉力的取值见表3.6.1和3.6.2。

表3.6.1 一个高强度螺栓的设计预拉力值(kN )(GB50017规范)

表3.6.2 高强度螺栓的预拉力P 值(kN )(GB50017规范)

3、高强度螺栓摩擦面抗滑移系数

高强度螺栓摩擦面抗滑移系数的大小与连接处构件接触面的处理方法和构件的钢号有关。试验表明,此系数值有随连接构件接触面间的压紧力减小而降低的现象,故与物理学中的摩擦系数有区别。

我国规范推荐采用的接触面处理方法有:喷砂、喷砂后涂无机富锌漆、喷砂后生赤锈和钢丝刷消除浮锈或对干净轧制表面不作处理等,各种处理方法相应的μ值详见表3.6.3和

3.6.4。

表3.6.3 摩擦面的抗滑移系数μ值

表3.6.4 抗滑移系数μ值

注:除锈方向应与受力方向相垂直。

由于冷弯薄壁型钢构件板壁较薄,其抗滑移系数均较普通钢结构的有所降低。

钢材表面经喷砂除锈后,表面看来光滑平整,实际上金属表面尚存在着微观的凹凸不平,高强度螺栓连接在很高的压紧力作用下,被连接构件表面相互啮合,钢材强度和硬度愈高,要使这种啮合的面产生滑移的力就愈大,因此,μ值与钢种有关。

试验证明,摩擦面涂红丹后μ<0.15,即使经处理后仍然很 低,故严禁在摩擦面上涂刷红丹。另外,连接在潮湿或淋雨条件下拼装,也会降低μ值,故应采取有效措施保证连接处表面的干燥。

4、其他构造要求

高强度螺栓连接除需满足与普通螺栓连接相同之排列布置要求外,尚须注意以下二点: (1)当型钢构件拼接采用高强度螺栓连接时,其拼接件宜采用钢板。以使被连接部分能紧密贴合,保证预拉力的建立。

(2)在高强度螺栓连接范围内,构件接触面的处理方法应在施工图中说明。

3.6.2高强度螺栓摩擦型连接计算

1、受剪连接承载力

摩擦型连接的承载力取决于构件接触面的摩擦力,而此摩擦力的大小与螺栓所受预拉力和摩擦面的抗滑移系数以及连接的传力摩擦面数有关。因此,一个摩型连接高强度螺栓的受剪承载力设计值为:

0.9b v f N n P μ= (3.6.4)

式中 0.9——抗力分项系数R γ的倒数,即取1/0.9 1.111R γ==; f n ——传力摩擦面数目:单剪时,;双剪时,2f n =; P ——一个高强度螺栓的设计预拉力,按表3.6.1和3.6.2采用; μ——摩擦面抗滑移系数,按表3.6.3和3.6.4采用。

试验证明,低温对摩擦型高强度螺栓抗剪承载力无明显影响,但当温度t =100℃~150℃时,螺栓的预拉力将产生温度损失,故应将摩擦型高强度螺栓的抗剪承载力设计值降低10%;当t >150℃时,应采取隔热措施,以使连接温度在150℃或100℃以下。

2、受拉连接承载力

如前所述,为提高强度螺栓连接在承受拉力作用时,能使被连接扳间保持一定的压紧力,规范规定在杆轴方向承受拉力的高强度螺栓摩型连接中,单个高强度螺栓受拉承载力设计值为:

0.8b t N P = (3.6.5)

但承压型连接的高强度螺栓,b

t N 应却按普通螺栓的公式计算(但强度设计取值不同)。 3、同时承受剪力和拉力连接的承载力

如前所述,当螺栓所受外拉力t N P ≤时,虽然螺杆中的预拉力P 基本不变,但板层间压力将减少到P-N t 。试验研究表明,这时接触面的抗滑移系数μ值也有所降低,而且μ值随N t 的增大而减小,试验结果表明,外加剪力N v 和拉力N t 与高强螺栓的受拉、受剪承载力设计值之间具有线性相关关系,故规范规定,当高强度螺栓摩擦型连接同时承受摩擦面间的剪力和螺栓杆轴方向的外拉力时,其承载力应按下式计算:

1v t

b

b v t

N N N N +≤ (3.3.6) 式中 v N 、t N ——某个高强度螺栓所承受的剪力和拉力设计值;

b v N 、b

t N ——一个高强度螺栓的受剪、受拉承载力设计值。

3.6.3高强度螺栓承压型连接计算

1、受剪连接承载力

高强度螺栓承压型连接的计算方法与普通螺栓连接相同,仍可用式(3.5.1)和式(3.5.2)计算单个螺栓的抗剪承载力设计值,只是应采用承压型连接高强度螺栓的强度设计值。当剪切面在螺纹处时,承压型连接高强度螺栓的抗剪承载力应按螺纹处的有效截面计算。但对于普通螺栓,其抗剪强度设计值是根据连接的试验数据统计而定的,试验时不分剪切面是否在螺纹处,故计算抗剪强度设计值时用公称直径。

2、受拉连接承载力

承压型连接高强度螺栓沿杆轴方向受拉时,规范给出了相应强度级别的螺栓抗拉强度

设计值0.48b b

t u f f ≈,抗拉承载力的计算公式与普通螺栓相同,只是抗拉强度设计值不同。

3、同时承受剪力和拉力连接的承载力

同时承受剪力和杆轴方向拉力的承压型连接高强度螺栓的计算方法与普通螺栓相同,即:

1≤ (3.6.7) 1.2b v c N N ≤ (3.6.8)

式中 v N 、t N ——某个高强度螺栓所承受的剪力和拉力设计值;

b v N 、b t N 、b

c N ——一个高强度螺栓的受剪、受拉和承压承载力设计值。

由于在剪应力单独作用下,高强度螺栓对板层间产生强大压紧力。当板层间的摩擦力被克服,螺杆与孔壁接触时,板件孔前区形成三向应力场,因而承压型连接高强度螺栓的承压强度比普通螺栓高得多,两者相差约50%。当承压型连接高强度螺栓受有杆轴拉力时,板层间的压紧力随外拉力的增加而减小,因而其承压强度设计值也随之降低。为了计算简便,我国现行钢结构设计规范规定,只要有外拉力存在,就将承压强度除以1.2予以降低,而未考虑承压强度设计值变化幅度随外拉力大小而变化这一因素。因为所有高强度螺栓的外拉力一般均不大于0.8P 。此时,可以为整个板层间始终处于紧密接触状态,采用统一除以1.2的做法来降低承压强度,一般能保证安全。

3.6.4高强度螺栓群的计算

一、高强度螺栓群受剪 1、轴心受剪

此时,高强度螺栓连接所需螺栓数目应由下式确定:

min

b

N n N ≥

式中min b

N 是相应连接类型的单个高强度螺栓受剪承载力设计值的最小值,应按相应类型由公式(3.6.4)或公式(3.5.1)和(3.5.2)计算。

2、高强度螺栓群的非轴心受剪

高强度螺栓群在扭矩或扭矩、剪力共同作用时的抗剪计算方法与普通螺栓群相同,但应采用高强度螺栓承载力设计值进行计算。

二、高强度螺栓群受拉 1、轴心受拉

高强度螺栓群连接所需螺栓数目:

b

t N n N ≥

式中 b

t N ——在杆轴方向受拉力时,一个高强度螺栓(摩擦型或承压型)的承载力设

计值,根据连接类型按公式(3.6.5)或公式(3.5.11)计算。

2、高强度螺栓群受弯矩作用

高强度螺栓(摩擦型和承压型)的外拉力总是小于预拉力P ,在连接受弯矩而使螺栓沿栓杆方向受力时,被连接构件的接触面一直保持紧密贴合;因此,可认为中和轴在螺栓群的形心轴上(图3.6.3),最外排螺栓受力最大。最大拉力及其验算式为:

1

12

b t i

M y N N y =

≤∑ (3.6.9) 式中 1y ——螺栓群形心轴至螺栓的最大距离;

2

i y ∑——形心轴上、下各螺栓至形心轴矩离的平方和。

图3.6.3 承受弯矩的高强度螺栓连接

3、高强度螺栓群偏心受拉

由于高强度螺栓偏心受拉时,螺拉的最大拉力不得超过0.8P ,能够保证板层之间始终保持紧密贴合,端板不会拉开,故摩擦型连接高强度螺栓和承压型连接高强度螺栓均可按普通螺栓小偏心受拉计算,即:

112b t i

N N e

N y N n y =

+∑ (3.6.10) 三、高强度螺栓群承受拉力、弯矩和剪力的共同作用 1、摩擦型连接的计算

图3.6.4所示为摩擦型连接高强度螺栓承受拉力、弯矩和剪力共同作用时的情况。由于螺栓连接板层间的压紧力和接触面的抗滑移系数,随外拉力的增加而减小。已知摩擦型连接高强度螺栓承受剪力和拉力联合作用时,螺栓的承载力设计值应符合相关方程:

1v t

b v

v t N N N N += (3.6.6) 该式可改写为:(1)b

t

v v v t

N N N N =-

将0.9b

v f N n P μ=;0.8v t N P =

代入上式得:

0.9( 1.25)v f t N n P N μ=- (3.6.11)

即公式(3.6.11)和(3.6.6)是等价的。式中的v N 是同时作用剪力和拉力时,单个螺栓所能承受的最大剪力设计值。

图3.6.4 摩擦型连接高强度螺栓的内力分布

在弯矩和拉力共同作用下,高强螺栓群中的拉力各不相同,即:

2

i

ti i My N N n y =

±∑ (3.6.12) 则剪力V 的验算应满足下式:

1

0.9( 1.25)n

f ti i V n P N μ=≤-∑ (3.6.13)

或 1

0.9( 1.25)n

f ti

i V n nP N

μ=≤-∑

式(3.6.12)中,当0ti N <时,取0ti N <。

在式(3.6.13)中,只考虑螺栓拉力对抗剪承载力的不利影响,未考虑受压区板层间压力增加的有利作用,故按该式计算的结果是略偏安全的。

此外,螺栓最大拉力应满足:

b ti t N N ≤

2、承压型连接的计算

对承压型连接高强度螺栓,应按公式(3.6.7)和(3.6.8)验算拉剪的共同作用。即:

1≤ 1.2

b

c v N N ≤

式中的1.2为承压强度设计值降低系数。计算b

c N 时,应采用无外拉力状态的b

c f 值。

钢板的单面连接,如下图,按等强度原则计算。钢板承受轴心拉力,钢材的钢号为Q235,采用10.9S级的M20螺栓连接,孔径d。=21.5mm;连接处钢板的接触面采用喷砂处理,求连接螺栓的数目。 受拉钢板的单面拼接(单位:mm) 解:设拼接板的截面与被拼接板的截面相同,则拼接板的受拉承载力为N= A n f c =(450-4*21.5)*20*205*10-3 =1492.4KN A n:连接板的截面有效面积(mm2) f c:连接板Q235钢材的强度设计值,205N/mm2 (1)一般情况: 一个摩擦型高强度螺栓的受剪承载力设计值为: N b v = 0.9n fμp=0.9*1*0.45*155=63KN 0.9:抗力分项系数γR的倒数,即取γR=1/0.9=1.111 n f :传力摩擦面数目,单剪时n f =1;双减时n f =2

μ:摩擦面抗滑移系数,高强度螺栓摩擦面抗滑移系数的大小与连接处构件接触面的处理方法和构件的钢号有关。试验表明,此系数值有随连接构件接触面间的压紧力减小而降低的现象,故与物理学中的摩擦系数有区别。 我国规范推荐采用的接触面处理方法有:喷砂、喷砂后涂无机富锌漆、喷砂后生赤锈和钢丝刷消除浮锈或对干净轧制表面不作处理等,各种处理方法相应的μ值详见表3.6.3和3.6.4。 由于冷弯薄壁型钢构件板壁较薄,其抗滑移系数均较普通钢结构的有所降低。 钢材表面经喷砂除锈后,表面看来光滑平整,实际上金属表面尚存在着微观的凹凸不平,高强度螺栓连接在很高的压紧力作用下,被连接构件表面相互啮合,钢材强度和硬度愈高,要使这种啮合的面产生滑移的力就愈大,因此,μ值与钢种有关。 试验证明,摩擦面涂红丹后μ<0.15,即使经处理后仍然很低,故严禁在摩擦面上涂刷红丹。另外,连接在潮湿或淋雨条件下拼装,也会

螺栓连接接头压强计算值表2.2.2 接头尺寸螺栓规格螺栓紧固力矩(N?m)螺栓个数母线接头压强(MPa) 125×125 M20 156.91~196.13 4 11.01~13.96 125×100 M16 78.45~98.07 4 8.46~10.50 125×80 M16 78.45~98.07 4 10.79~13.47 125×63 M12 31.38~39.23 4 7.12~8.90 125×50 M16 78.45~98.07 2 8.46~10.50 125×45 M16 78.45~98.07 2 9.48~11.85 125×40 M16 78.45~98.07 2 10.79~13.47 100×100 M16 78.45~98.07 4 10.79~13.48 100×80 M16 78.45~98.07 4 13.83~17.28 100×63 M16 78.45~98.07 2 8.39~10.48 100×50 M16 78.45~98.07 2 10.79~13.48 100×45 M16 78.45~98.07 2 12.19~15.15 100×40 M16 78.45~98.07 2 13.83~17.28 80×80 M12 31.38~39.23 4 8.91~11.14 80×63 M12 31.38~39.23 4 11.60~14.50 80×63 M14 50.99~61.78 2 7.77~9.42 80×50 M14 50.99~61.78 2 9.99~12.10 80×45 M14 50.99~61.78 2 11.22~13.59 80×40 M14 50.99~61.78 2 12.80~15.50 63×63 M10 17.65~22.56 4 9.84~12.57 63×50 M10 17.65~22.56 4 12.74~16.28 63×50 M12 31.38~39.23 2 9.07~11.33 63×45 M12 31.38~39.23 2 10.17~12.72 63×40 M12 31.38~39.23 2 11.11~14.50 63×31.5 M10 17.65~22.56 2 9.84~12.57 50×50 M8 8.83~10.79 4 9.83~12.01 50×45 M10 17.65~22.56 2 8.57~10.95 50×40 M10 17.65~22.56 2 9.75~12.46 50×31.5 M8 8.83~10.79 2 7.62~9.31 50×25 M8 8.83~10.79 2 9.83~12.01 45×45 M8 8.83~10.79 4 12.46~15.23 40×40 M12 31.38~39.23 1 8.91~11.14 40×31.5 M12 31.38~39.23 1 11.60~14.50 40×25 M10 17.65~22.56 1 9.75~12.46 31.5×60 M10 17.65~22.56 2 10.38~13.27 31.5×31.5 M10 17.65~22.56 1 9.84~12.27 31.5×25 M10 17.65~22.56 1 12.74~16.28 25×25 M8 8.83~10.79 1 9.83~12.01 25×20 M8 8.83~10.79 1 12.64~15.45 20×20 M8 8.83~10.79 1 16.40

螺栓组受力分析与计算 螺栓组联接的设计 设计步骤: 1. 螺栓组结构设计 2. 螺栓受力分析 3. 确定螺栓直径 4. 校核螺栓组联接接合面的工作能力 5. 校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 "1.螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形, 三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接 合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 塾〉不令 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的 最小距离,应根 据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标 准。对于压力容器等紧密性要求较高的重要联接, 螺栓的间距to 不得大于下表所推荐的数值 扳手空间尺寸 螺栓间距t o 注:表中d 为螺纹公称直径。 4) 分布在同一圆周上的螺栓数目,应取成 4, 6, 8等偶数,以便在圆周上钻孔时的分度和画 线。同一螺栓 组中螺栓的材料,直径和长度均应相同。 5) 避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保 证被联接件,螺 母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗 糙表面上应安装螺栓时,应制成凸台或沉头座(下图 1)。当支承面为倾斜表面时,应采用 斜面垫圈(下图2)等。 1 ? 6*-4 4* 10 10* 1? 14-20 3W

螺栓组受力分析与计算 螺栓组受力分析与计算 一.螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 H1.螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形, 三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方

向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 | 塾〉不令 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高的重要联接,螺栓的间距to不得大于下表所推 荐的数值。 扳手空间尺寸 螺栓间距t o 注:表中d为螺纹公称直径。 4)分布在同一圆周上的螺栓数目,应取成4, 6, 8等偶数,以便在圆周上钻孔时的分度和画线。同一螺栓组中螺栓的材料,直径和长度均应相同。 5)避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗糙表面上应安装螺栓时,应制成凸台或沉头座(下图1)。当支承面为倾斜表面时,应采用斜面垫圈(下图2)等。

3.6 螺栓连接的构造 螺栓的排列应考虑以下要求: (1) 受力要求 (2) 构造要求螺栓间距不能太大,避免压不紧潮气进入导致腐蚀 (3) 施工要求螺栓间距不能太近,满足净空要求,便于安装 螺栓或铆钉的最大、最小容许距离见P52,表3.4~3.7 3.7 普通螺栓连接的工作性能和计算 普通螺栓按加工精度可分为: 1. 粗制螺栓(C 级) 优点:安装简单,便于拆装 缺点:螺杆与钢板孔壁不够紧密,传递剪力时,连接变形较大。宜用于承受拉力的连接中,或用于次要结构和可拆卸结构的受剪连接及安装时的临时固定。 2. 精制螺栓( A 、B 级) 优点:受力性能好 缺点:安装费时费工,且费用较高。 目前建筑结构中已较少使用。 剪力螺栓(抗剪螺栓):螺栓杆垂直于力线 按受力情况分为 拉力螺栓(抗拉螺栓): 螺栓杆平行于力线 既受剪又受拉的螺栓 抗剪连接——板件之间有相互错动的趋势 抗拉连接——板件之间有相互脱开的趋势 一、 普通螺栓的抗剪连接 (1)单个螺栓的受剪工作性能 1)弹性阶段(0~1): 板件间相互挤压,靠摩擦阻力传力; 2)滑移阶段(1~2): 摩擦阻力被克服后,板件间产生滑移,栓杆与孔壁相接触, 滑移量取决于栓杆与孔的间距; 3)栓杆直接传力的弹性阶段(2~3): 螺栓杆既受剪又受弯,孔壁受到挤压; 4)弹塑性阶段(3~ 4): 连接的剪切变形迅速增大,直至破坏。 (2)受剪螺栓的破坏形式 1)栓杆被剪断 2)钢板被挤压破坏(螺栓承压破坏) 3)钢板被拉断 4)钢板被剪坏 5)杆身弯曲破坏 (3)针对以上破坏形式,应采取以下措施 1)通过计算保证螺栓抗剪 2)通过计算保证螺栓抗挤压 3)通过计算保证板件有足够的拉压强度 4)螺栓端距≥ 2d 。 ——避免钢板被拉豁 级、级8.4)6.0,/400(6.40.3~5.120=≥+=u y u f f mm N f mm d d —螺杆直径 ——螺孔直径—d d 0级、级6.5)8.0,/800(8.85.0~3.02 =≥+=u y u f f mm N f mm d d

螺栓组受力分析与计算 一.螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 接合面受弯矩或转矩时螺栓的布置 3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。 扳手空间尺寸

1. 用于紧联接的一个M16普通螺栓,小径d 1=14.376mm, 预紧力F ˊ=20000N,轴向工作载荷F =10000N,螺栓刚度C b =1 ×106N/mm,被联接件刚度C m =4×106N/mm,螺栓材料的许用应力[σ]=150N/mm 2; (1)计算螺栓所受的总拉力F (2)校核螺栓工作时的强度。 1. 解 (1) 2.010)41(1016 6 =?+?=+m b b C C C =20000+0.2×10000=22000N ………………(5分) (2) () 2210 376.144220003.143.1??==ππ σd F ca =176.2N/mm 2>[]σ ………………(5分) 2.图c 所示为一托架,20kN 的载荷作用在托架宽度方向的对称线上,用四个螺栓将托架连接在一钢制横梁上,螺栓的相对刚度为0.3,螺栓组连接采用普通螺栓连接形式,假设被连接件都不会被压溃,试计算: 1) 该螺栓组连接的接合面不出现间隙所需的螺栓预紧力F′ 至少应大于多少?(接合面的抗弯剖面模量W=12.71×106mm 3)(7分) 2)若受力最大螺栓处接合面间的残余预紧力F ′′ 要保证6956N , 计算该螺栓所需预紧力F ′ 、所受的总拉力F 0。(3分) (1)、螺栓组联接受力分析:将托架受力 情况分解成下图所示的受轴向载荷Q 和受倾覆力矩M 的两种基本螺栓组连接情况分别考虑。 (2)计算受力最大螺栓的工作载荷F :(1分) Q 使每个螺栓所受的轴向载荷均等,为:)(50004 200001N Z Q F === 倾覆力矩M 使左侧两个螺栓工作拉力减小;使右侧两个螺栓工作拉力增加,值为:)(41.65935.22745.22710626412 max 2N l Ml F i i =???==∑= 显然,轴线右侧两个螺栓所受轴向工作载荷最大,均为: (3)根据接合面间不出现间隙条件确定螺栓所需的预紧力F ’:

第39卷第1期建筑结构2009年1月 高强度螺栓连接的设计计算 蔡益燕 (中国建筑标准设计研究院,北京100044) 1高强度螺栓连接的应用 高强度螺栓连接分为摩擦型和承压型。《钢结构 (G设计规范》B50017—2003)(简称钢规)指出目前制 造厂生产供应的高强度螺栓并无用于摩擦型和承压型连接之分”因高强度螺栓承压型连接的剪切变形比摩擦型的大,所以只适用于承受静力荷载和间接承受动力荷载的结构”。因为承压型连接的承载力取决于钉杆剪断或同一受力方向的钢板被压坏,其承载力较之摩擦型要高出很多。最近有人提出,摩擦面滑移量不大,因螺栓孔隙仅为115?2mm,而且不可能都偏向一侧,可以用承压型连接的承载力代替摩擦型连接的,对结构构件定位影响不大,可以节省很多螺栓,这算一项技术创新。下面谈谈对于这个问题的认识。 在抗震设计中,一律采用摩擦型;第二阶,摩擦型连接成为承压型连接,要求连接的极限承载力大于构件的塑性承载力,其最终目标是保证房屋大震不倒。如果在设计内力下就按承压型连接设计,虽然螺栓用量省了,但是设计荷载下承载力已用尽。如果来地震,螺栓连接注定要破坏,房屋将不再成为整体,势必倒塌。虽然大部分地区的设防烈度很低,但地震的发生目前仍无法准确预报,低烈度区发生较高烈度地震的概率虽然不多,但不能排除。而且钢结构的尺寸是以mm计的,现代技术设备要求精度极高,超高层建筑的安装精度要求也很高,结构按弹性设计允许摩擦面滑移,简直不可思议,只有摩擦型连接才能准确地控制结构尺寸。总体说来,笔者对上述建议很难认同。2高强度螺栓连接设计的新进展 钢规的715节连接节点板的计算”中,提出了支撑和次梁端部高强度螺栓连接处板件受拉引起的剪切破坏形式(图1),类似破坏形式也常见于节点板连接,是对传统连接计算只考虑螺栓杆抗剪和钉孔处板件承压破坏的重要补充。 1994年美国加州北岭地震和1995年日本兵库县南部地震,是两次地震烈度很高的强震,引起大量钢框架梁柱连接的破坏,受到国际钢结构界的广泛关注。

螺栓联接的强度计算,主要是根据联接的类型、联接的装配情况(是否预紧)和受载状态等条件,确定螺栓的受力;然后按相应的强度条件计算螺栓危险截面的直径(螺纹小径)或校核其强度。 1.松螺栓联接 松螺栓联接在装配时不需要把螺母拧紧,在承受工作载荷之前螺栓并不受力,所以螺栓所受到的工作拉力就是工作载荷F,故 螺栓危险截面拉伸强度条件为: 设计公式: ——螺纹小径,mm;F——螺栓承受的轴向工作载荷,N;[σ]——松螺栓联接的许用应力,N/, 许用应力及安全系数见表3-4-1。 2.紧螺栓联接 紧螺栓联接有预紧力F′,按所受工作载荷的方向分为两种情况: (1)受横向工作载荷的紧螺栓联接

(a)普通螺栓联接:左图为通螺栓联接,被联接件承受垂直于轴线的横向载荷。因螺栓杆与螺栓孔间有间隙,故螺纹不直接承受横向载荷,而是预先拧紧螺栓,使被联接零件表面间产生压力,从而使被联接件接合面间产生的摩擦力来承受横向载荷。如摩擦力之总和大于或等于横向载荷,被联接件间不会相互滑移,故可达到联接的目的。 (b)铰制孔用螺栓:承受横向载荷时,不仅可采用普通螺栓联接,也可采用铰制孔用螺栓联接。此时,螺栓孔为铰制孔,与螺栓杆(直径处)之间为过渡配合,螺栓杆直接承受剪切,如上图所示。在受横向载荷的铰制孔螺栓联接中,载荷是靠螺杆的剪切以及螺杆和被联接件间的挤压来传递的。这种联接的失效形式有两种:①螺杆受剪面的塑性变形或剪断;②螺杆与被联接件中较弱者的挤压面被压溃。故需同时验算其挤压强度和剪切强度条件: 剪切强度条件: 挤压强度条件: (2)受轴向工作载荷的紧螺栓联接 现实生活中,螺栓所受外载荷与螺栓轴线平行的情况很多,如左图所示的汽缸盖螺栓联接,即为承受轴向外载荷的联接。右图其受力分析图,在工作载荷作用前,螺栓只受预紧力 ,接合面受压力;工作时,在轴向工作载荷作用下,接合面有分离趋势,该处压 力由减为,称为残余预紧力,同时也作用于螺栓,因此,螺栓所受总拉力应 为轴向工作载荷与残余预紧力之和,即: = + .

联接螺栓的强度计算方法

一.连接螺栓的选用及预紧力: 1、已知条件: 螺栓的s=730MPa 螺栓的拧紧力矩T=49N.m 2、拧紧力矩: 为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。 其拧紧扳手力矩T用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。装配时可用力矩扳手法控制力矩。 公式:T=T1+T2=K* F* d 拧紧扳手力矩T=49N.m 其中K为拧紧力矩系数, F为预紧力N d为螺纹公称直径mm 其中K为拧紧力矩系数, F为预紧力N d为螺纹公称直径mm 摩擦表面状态K值 有润滑无润滑 精加工表面0.1 0.12 一般工表面0.13-0.15 0.18-0.21 表面氧化0.2 0.24 镀锌0.18 0.22 粗加工表面- 0.26-0.3 取K=0.28,则预紧力 F=T/0.28*10*10-3=17500N 3、承受预紧力螺栓的强度计算: 螺栓公称应力截面面积As(mm)=58mm2

外螺纹小径d1=8.38mm 外螺纹中径d2=9.03mm 计算直径d3=8.16mm 螺纹原始三角形高度h=1.29mm 螺纹原始三角形根部厚度b=1.12mm 紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。 螺栓的最大拉伸应力σ1(MPa)。 1s F A σ==17500N/58*10-6m 2=302MPa 剪切应力: =0.51σ=151 MPa 根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302=392.6 MPa 强度条件: =392.6≤730*0.8=584 预紧力的确定原则: 拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。 () 203 1tan 2 16 v T d F T W d ?ρτπ += = 1.31ca σσ≈[] 02 11.34F ca d σσπ =≤

第三章连接返回 §3-6 高强度螺栓连接的构造和计算 3.6.1高强度螺栓连接的工作性能和构造要求 一、高强度螺栓连接的工作性能 1、高强度螺栓的抗剪性能 由图3.5.2中可以看出,由于高强度螺栓连接有较大的预拉力,从而使被连板叠中有很大的预压力,当连接受剪时,主要依靠摩擦力传力的高强度螺栓连接的抗剪承载力可达到1点。通过1点后,连接产生了滑解,当栓杆与孔壁接触后,连接又可继续承载直到破坏。如果连接的承载力只用到1点,即为高强度螺栓摩擦型连接;如果连接的承载力用到4点,即为高强度螺栓承压型连接。 2、高强度螺栓的抗拉性能 高强度螺栓在承受外拉力前,螺杆中已有很高的预拉力P,板层之间则有压力C,而P与C维持平衡(图3.6.1a)。当对螺栓施加外拉力N t,则栓杆在板层之间的压力未完全消失前被拉长,此时螺杆中拉力增量为ΔP,同时把压紧的板件拉松,使压力C减少ΔC(图3.6.1b)。 计算表明,当加于螺杆上的外拉力N t为预拉力P的80%时,螺杆内的拉力增加很少,因此可认为此时螺杆的预拉力基本不变。同时由实验得知,当外加拉力大于螺杆的预拉力时,卸荷后螺杆中的预拉力会变小,即发生松弛现象。但当外加拉力小于螺杆预拉力的80%时,即无松弛现象发生。也就是说,被连接板件接触面间仍能保持一定的压紧力,可以假定整个板面始终处于紧密接触状态。但上述取值没有考虑杠杆作用而引起的撬力影响。实际上这种杠杆作用存在于所有螺栓

的抗拉连接中。研究表明,当外拉力N t≤0.5P时,不出现撬力,如图3.6.2所示,撬力Q大约在N t达到0.5P时开始出现,起初增加缓慢,以后逐渐加快,到临近破坏时因螺栓开始屈服而又有所下降。 由于撬力Q的存在,外拉力的极限值由N u下降到N'u。因此,如果在设计中不计算撬力Q,应使N≤0.5P;或者增大T形连接件翼缘板的刚度。分析表明,当翼缘板的厚度t1不小于2倍螺栓直径时,螺栓中可完全不产生撬力。实际上很难满足这一条件,可采用图3.5.7所示的加劲肋代替。 在直接承受动力荷载的结构中,由于高强度螺栓连接受拉时的疲劳强度较低,每个高强度螺栓的外拉力不宜超过0.5P。当需考虑撬力影响时,外拉力还得降低。 二、高强度螺栓连接的构造要求 1、高强度螺栓预拉力的建立方法 为了保证通过摩擦力传递剪力,高强度螺栓的预拉力P的准确控制非常重要。针对不同类型的高强度螺栓,其预拉力的建立方法不尽相同。 (1)大六角头螺栓的预拉力控制方法有: ①力矩法一般采用指针式扭力(测力)扳手或预置式扭力(定力)扳手。目前用得多的是电动扭矩扳手。力矩法是通过控制拧紧力矩来实现控制预拉力。拧紧力矩可由试验确定,应使施工时控制的预拉力为设计预拉力的1.1倍。当采用电动扭矩搬手时,所需要的施工扭矩T f为:

第三章 连接 返回 §3-5 普通螺栓的构造和计算 3.5.1螺栓的排列和其他构造要求 一、螺栓的排列 螺栓在构件上排列应简单、统一、整齐而紧凑,通常分为并列和错列两种形式(图3.5.1)。并列比较简单整齐,所用连接板尺寸小,但由于螺栓孔的存在,对构件截面削弱较大。错列可以减小螺栓孔对截面的削弱,但螺栓孔排列不如并列紧凑,连接板尺寸较大。 螺栓在构件上的排列应满足受力、构造和施工要求: (1)受力要求:在受力方向螺栓的端距过小时,钢材有剪断或撕裂的可能。各排螺栓距和线距太小时,构件有沿折线或直线破坏的可能。对受压构件,当沿作用方向螺栓距过大时,被连板间易发生鼓曲和张口现象。 (2)构造要求:螺栓的中矩及边距不宜过大,否则钢板间不能紧密贴合,潮气侵入缝隙使钢材锈蚀。 (3)施工要求:要保证一定的空间,便于转动螺栓板手拧紧螺帽。 根据上述要求,规定了螺栓(或铆钉)的最大、最小容许距离,见表3.5.1。螺栓沿型钢长度方向上排列的间距,除应满足表3.5.1的要求外,尚应满足附录10螺栓线距的要求。

二、螺栓的其他构造要求 螺栓连接除了满足上述螺栓排列的容许距离外,根据不同情况尚应满足下列构造要求: (1)为了使连接可靠,每一杆件在节点上以及拼接接头的一端,永久性螺栓数不宜少于两个。但根据实践经验,对于组合构件的缀条,其端部连接可采用一个螺栓。 (2)对直接承受动力荷载的普通螺栓连接应采用双螺帽或其他防止螺帽松动的有效措施。例如采用弹簧垫圈,或将螺帽或螺杆焊死等方法。 (3)由于C级螺栓与孔壁有较大间隙,只宜用于沿其杆轴方向受拉的连接。承受静力荷载结构的次要连接、可拆卸结构的连接和临时固定构件用的安装连接中,也可用C级螺栓受剪。但在重要的连接中,例如:制动梁或吊车梁上翼缘与柱的连接,由于传递制动梁的水平支承反力,同时受到反复动力荷载作用,不得采用C级螺栓。柱间支撑与柱的连接,以及在柱间支撑处吊车梁下翼缘的连接,因承受着反复的水平制动力和卡轨力,应优先采用高强度螺栓。 (4)沿杆轴方向受拉的螺栓连接中的端板(法兰板),应适当加强其刚度(如加设加劲肋),以减少撬力对螺栓抗拉承载力的不利影响。 3.5.2普通螺栓的受剪连接 普通螺栓连接按受力情况可分为三类:螺栓只承受剪力;螺栓只承受拉力;螺栓承受拉力和剪力的共同作用。下面先介绍螺栓受剪时的工作性能和计算方法。 一、受剪连接的工作性能 抗剪连接是最常见的螺栓连接。如果以图3.5.2(a)所示的螺栓连接试件作抗剪试验,可得出试件上a、b两点之间的相对位移δ与作用力N的关系曲线(图3.5.2b)。该曲线给出了试件由零载一直加载至连接破坏的全过程,经历了以下四个阶段: (1)摩擦传力的弹性阶段在施加荷载之初,荷载较小,荷载靠构件间接触面的摩擦力传递,螺栓杆与孔壁之间的间隙保持不变,连接工作处于弹性阶段,在N-δ图上呈现出0,1斜直线段。但由于板件间摩擦力的大小取决于拧紧螺帽时在螺杆中的初始拉力,一般说来,普通螺栓的初拉力很小,故此阶段很短。 (2)滑移阶段当荷载增大,连接中的剪力达到构件间摩擦力的最大值,板件间产生相对滑移,其最大滑移量为螺栓杆与孔壁之间的间隙,直至螺栓与孔壁接触,相应于N-δ曲线上的1,2水平段。

钢结构练习四螺栓连接 一、选择题(××不做要求) f y,其中∑t为( D )。 1.单个螺栓的承压承载力中,[N]= d∑t· A)a+c+e B)b+d C)max{a+c+e,b+d} D)min{a+c+e,b+d} 2.每个受剪拉作用的摩擦型高强度螺栓所受的拉力应低于其预拉力的( C )。 A)1.0倍B)0.5倍C)0.8倍D)0.7倍 3.摩擦型高强度螺栓连接与承压型高强度螺栓连接的主要区别是( D )。 A)摩擦面处理不同B)材料不同 C)预拉力不同D)设计计算不同 4.承压型高强度螺栓可用于( D )。 A)直接承受动力荷载 B)承受反复荷载作用的结构的连接 C)冷弯薄壁型钢结构的连接 D)承受静力荷载或间接承受动力荷载结构的连接 5.一个普通剪力螺栓在抗剪连接中的承载力是( D )。 A)螺杆的抗剪承载力B)被连接构件(板)的承压承载力 C)前两者中的较大值D)A、B中的较小值 6.摩擦型高强度螺栓在杆轴方向受拉的连接计算时,( C )。 A)与摩擦面处理方法有关B)与摩擦面的数量有关 C)与螺栓直径有关D)与螺栓性能等级无关 7.图示为粗制螺栓连接,螺栓和钢板均为Q235钢,则该连接中螺栓的受剪面有( C )个。 A)1 B)2 C)3 D)不能确定 8.图示为粗制螺栓连接,螺栓和钢板均为Q235钢,连接板厚度如图示,则该连接中承压板厚度为( B )mm。 A)10 B)20 C)30 D)40

9.普通螺栓和承压型高强螺栓受剪连接的五种可能破坏形式是:I .螺栓剪断;Ⅱ.孔壁承压破坏;Ⅲ.板件端部剪坏;Ⅳ.板件拉断;Ⅴ.螺栓弯曲变形。其中( B )种形式是通过计算来保证的。 A )I 、Ⅱ、Ⅲ B )I 、Ⅱ、Ⅳ C )I 、Ⅱ、Ⅴ D )Ⅱ、Ⅲ、Ⅳ 10.摩擦型高强度螺栓受拉时,螺栓的抗剪承载力( B )。 A )提高 B )降低 C )按普通螺栓计算 D )按承压型高强度螺栓计算 11.高强度螺栓的抗拉承载力( B )。 A )与作用拉力大小有关 B )与预拉力大小有关 C )与连接件表面处理情况有关 D )与A ,B 和C 都无关 12.一宽度为b ,厚度为t 的钢板上有一直径为 d 0的孔,则钢板的净截面面积为( C )。 A )t d t b A n 20 B )t d t b A n 420 C ) t d t b A n D ) t d t b A n 2 013.剪力螺栓在破坏时,若栓杆细而连接板较厚时易发生( A )破坏;若栓杆粗而连接板较薄时, 易发生( B )破坏。 A )栓杆受弯破坏 B )构件挤压破坏 C )构件受拉破坏 D )构件冲剪破坏 14.摩擦型高强度螺栓的计算公式)25.1(9.0t f b v N P n N 中符号的意义,下述何项为正确? ( D )。 A )对同一种直径的螺栓,P 值应根据连接要求计算确定 B )0.9是考虑连接可能存在偏心,承载力的降低系数 C )1.25是拉力的分项系数 D )1.25是用来提高拉力 N t ,以考虑摩擦系数在预压力减小时变小使承载力降低的不利因素。 ???15.在直接受动力荷载作用的情况下,下列情况中采用( A )连接方式最为适合。 A )角焊缝 B )普通螺栓 C )对接焊缝 D )高强螺栓 16.在正常情况下,根据普通螺栓群连接设计的假定,在 M ≠0时,构件B ( D )。 A )必绕形心d 转动 B )绕哪根轴转动与N 无关,仅取决于M 的大小 C )绕哪根轴转动与 M 无关,仅取决于 N 的大小 D )当N=0时,必绕c 转动