管道腐蚀检测报告

一、 检测单位:北京西管安通检测技术有限责任公司;

北京邹展麓城科技有限公司;

二、 检测时间:2006年11月10日;

三、 检测对象:直径为610mm 的在役(表面温度>40C °)高架输气管道; 四、 检测设备:以色列Isonic2001便携试声定位多功能超声成像检测系统; 五、 检测内容:各类母材缺陷(主检内壁腐蚀)

六、 检测方法:1、采用快速B 扫描功能对管道壁厚变化进行快速预检;

2、采用声定位C 扫描功能对缺陷部位进行定量复合;

B 扫描发现缺陷并定位

C 扫描对缺陷区域复合

七、检测报告:

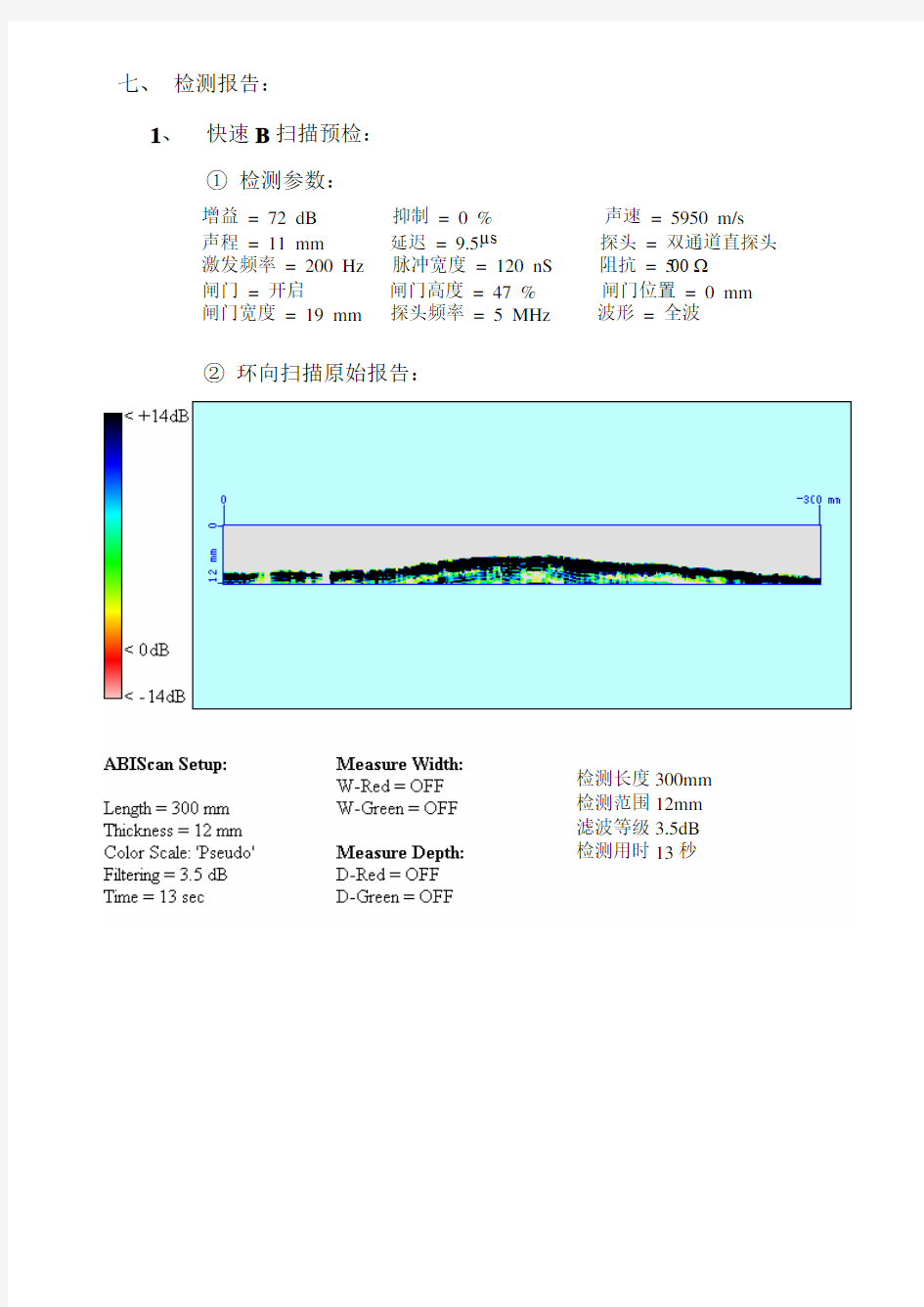

1、快速B扫描预检:

①检测参数:

增益= 72 dB 抑制= 0 % 声速= 5950 m/s

声程= 11 mm 延迟= 9.5 μs探头= 双通道直探头

激发频率= 200 Hz 脉冲宽度= 120 nS 阻抗= 5

闸门= 开启闸门高度= 47 % 闸门位置= 0 mm

闸门宽度= 19 mm 探头频率= 5 MHz 波形= 全波

②环向扫描原始报告:

检测长度300mm

检测范围12mm

滤波等级3.5dB

检测用时13秒

检测范围内壁厚最小值6.1mm 壁厚最小值所在位置167.1mm

检测范围内壁厚最大值10.3mm 壁厚≤7mm的长度范围107mm~186.1mm

④轴向扫描原始报告:

检测长度300mm

检测范围12mm

滤波等级3.5dB

检测用时13秒

检测范围内壁厚最小值6.1mm 壁厚最小值所在位置193mm

检测范围内壁厚最大值9mm 壁厚≤7mm的长度范围109.7mm~242.5mm

⑥快速B扫描环向及轴向检测示意图:

2、腐蚀部位C扫描复合:

①检测参数:

增益= 72 dB 抑制= 0 % 声速= 5930 m/s

声程= 13 mm 延迟= 9.5 μs探头= 双通道直探头

激发频率= 200 Hz 脉冲宽度= 120 nS 阻抗= 5

闸门= 开启闸门高度= 27 % 闸门位置= 0 mm

闸门宽度= 13 mm 探头频率= 5 MHz 波形= 全波

扫查步进= 8 mm 检测宽度= 300mm 工件直径= 610mm

定位距离= 400mm 检测长度= 292.3mm(根据定位距离和曲率自动计算)超声设置参数:

定位设置参数:

腐蚀评估区域范围495.83cm2

腐蚀区域内平均剩余壁厚7.3mm

剩余壁厚在5.8mm~6.4mm范围内的占评估范围的8% 剩余壁厚在6.4mm~7.1mm范围内的占评估范围的35% 剩余壁厚在7.1mm~7.8mm范围内的占评估范围的37% 剩余壁厚在7.8mm~8.4mm范围内的占评估范围的17% 剩余壁厚在8.4mm~9.1mm范围内的占评估范围的3%

⑤ 腐蚀部位C 扫描检测示意图:

⑥ 与正常部位的C 扫描报告对比:

八、注:该腐蚀区域所做检测全部为表面未打磨前提下完成,经测得该管表

面存在0.5mm厚漆层,因此,所测得的壁厚值需减去0.5mm±0.3mm 后才是管壁真实剩余厚度。通过B扫描检测分析腐蚀区域线性两维剖面图可以看出,该腐蚀区域特点为扩散性且轴向腐蚀长度比环向腐蚀宽度值大,这一点是符合管内压力气体流动方向的。经查,该规格管道设计壁厚为9.03mm,腐蚀余量为1.5mm,通过C扫描检测分析腐蚀区域三维图可以看出,剩余壁厚小于9.03-1.5=7.53mm的腐蚀范围达到150mm ×177mm,属于超标缺陷。

北京邹展麓城科技有限公司

2006年11月28日

Project: Package No.:Revision:PackageNo.: 洁 净 管 道 切 割 程 序 标 准 作 业 指 导 书

Project: Package No.:Revision:PackageNo.:Title/职位Signature/签名Company /公司Date/日期 Reviewed by/审核: Title/职位Signature/签名Company /公司Date/日期 Approval by/批准: Title/职位Signature/签名Company /公司Date/日期 Revision Control/版本控制 Revision/版本Change/变更Date/日期Initials/首字母 01 New document/新文件TD 目录

Project: Package No.:Revision:PackageNo.: 1.适用范围 (4) 2.文件描述 (4) 3.总要求 (4) 4. 制作指导规范书 (4)

Project: Package No.:Revision:PackageNo.: 1.适用范围 本文件适用于xxx纯水改造及纯蒸汽系统增加使用点项目。 2. 文件描述 本文件是对xxx纯水改造及纯蒸汽系统增加使用点项目的管道切割施工作业计划进行明确。 3. 总要求 在洁净系统安装过程中,配管的时需要长短不一的管段,而管口平整度对管道的焊接坡度有着直接的影响,切管下料是整个洁净系统的第一步,所以对管道的切割技术规范是有严格的要求和标准的作业规范 管道的传统切割方法主要是依靠手工剧割,锯床剧割,滚轮挤压,砂片切割和气焊切割等,这些的切割方法在不同的程度上都存在切割效率低下,人工劳动强度,工作环境差的缺点。而且有的方法还存在着锥形切口,切口粗糙不平,切片与管道接触的地方会产生高温直接破卫生级洁净管道的内部结构。传统的工艺除了切口不平整意外,还存在噪声大,不易在现场施工,特别是在易燃易爆物品附近作业,切割所产生的火花存在引燃的隐患,对施工以及安全生产极为不利。 应业主要求,本着对工程质量目标的准则,对洁净管道系统安装下料的工易工序,必须采用专门的卫生级管道切管机进行作业,来确保工程质量。 4. 制作指导规范书 下条款是对下料切管制作的指导规范: 在此规范围内的必须符合GMP相关的认证要求。 将不锈钢管搬到切管机的停料台上,注意保护管道外壁的保护 在停料台上做好管道长度记录刻点,然后将管道推到切管机卡吼处

埋地钢质管道外腐蚀直接评价方法 与检测的实施过程 林守江 (天津市嘉信技术工程公司 天津300384) 摘 要 埋地钢质管线的腐蚀检测和评价是确定腐蚀状况、制定维修方案的基础,外腐蚀直接评价方法提供了对不适合内检的管道腐蚀检测和评价的实施方案。在腐蚀检测过程中间接检测方法的配合使用,对保证检测结果的可靠性、减小单一方法的局限性非常重要。本文结合工程实际就腐蚀检测及直接评价方法的实施过程中检测项目的确定,工具的选择等问题进行了探讨。关键词钢质管道、腐蚀检测、ECDA、腐蚀直接评价 一、引言 埋地钢质管线的腐蚀检测及评价是指对管线的防腐层、阴极保护状况、管体腐蚀损伤、土壤腐蚀条件进行全面检测之后,结合管道的运行历史,对管道腐蚀进行现状评价的过程。准确地掌握防腐层的缺陷、阴极保护的有效性及土壤腐蚀条件等状况,通过实施必要的开挖验证,进而确定管体的腐蚀缺陷程度,是成功地实施腐蚀直接评价的关键。近年来,在新行业标准的推动下,我国越来越多的管道单位开展了外腐蚀直接评价(ECDA)方法的实践。推动了管道的安全管理工作水平提高,取得了令人瞩目的进展。 由于埋地管线所处地区的不同,土壤腐蚀环境、管道防腐层的状况、阴极保护有效性、管道运行条件等差异的原因,导致了管体腐蚀损伤状况的不同。这些差异使得在腐蚀检测的过程中,实施检测项目的重点应有所不同,也可能需要采用不同的间接检测工具和方法。特别是我国的绝大多数管线以前从未实施过ECDA方法,管道的历史数据缺乏,加之很多检测工程受预算经费的限制,不可能完全照搬ECDA标准中的做法。但是,通过贯彻ECDA方法中的先进理念和技术原则,对于解决我国腐蚀检测评价中存在的方法单一,数据可靠性不高,实施队伍技术水平参差不齐等问题,提高腐蚀控制水平,有效保证管道的运行安全,提高管道资产的效益等方面都会起到重要的推动作用。 二、腐蚀检测的实施范围 在早先的行业标准SY/T 0087-95《钢质管道及储罐腐蚀与防护调查方法标准》中规定了对管道的腐蚀调查方法分为:全线普查、重点调查以及日常调查三类。其中全线普查涉及到检测的范围最为广泛,应用的仪器方法最多。而重点调查是在普查的基础上加深、细化和扩展某些检测项目。日常调查则主要是对管道的阴保设施运行、排流设施进行常规巡检,涉及内容较为简单。但在新版SY/T0087.1-2006的标准中引入了ECDA的理念,强调的是腐蚀检测和评价的持续性和周期性,而不再将检测和评价分成不同的类型,这是管道运行管理理念的飞跃[1]。 ECDA方法是由美国腐蚀工程师协会提出的,在其NACE SP 0502标准中对实施ECDA检测评价的流程、适用仪器及检测方法做出了明确的阐述。标准中规定对不同的管道条件在一个ECDA分段的管道上至少要使用两种间接检测工具,以达到检测结果相互验证的目的[2]。ECDA 将外腐蚀直接评价的实施过程分为四个阶段,即预评价、间接检测、直接检查和后评价,本文所阐述的内容主要集中在前三个阶段上。

什么是埋地管道外检测? (一)管线腐蚀环境调查 因管道的腐蚀主要是电化学腐蚀,所以腐蚀环境调查内容主要有:土壤电阻率测试、杂散电流检测、腐蚀速率检测等。 (1)土壤电阻率测试 土壤电阻率是表征土壤导电能力的指标。它在土壤电化学腐蚀机理的研究过程中是一个很重要的因素。在埋地金属管道宏电池腐蚀过程中,土壤电阻率起着主导作用。因为在宏电池腐蚀中,极间电位差常常高达数百毫伏,而电极的可极化性大小对于腐蚀电流的减弱已不起显著作用,此时腐蚀电流的大小受欧姆电阻控制。所以,在其它条件相同的情况下,土壤电阻率越小,腐蚀电流越大,土壤腐蚀性越强。 土壤电阻率的大小取决于土壤中的含盐量、含水量、有机质含量及颗粒、温度等因素。由于土壤电阻率与多种土壤理化性质有关,所以在许多情况下,人们常常借助于土壤电阻率的大小来判断土壤的腐蚀性。管道通过低电阻率的地段,产生腐蚀的可能性很大。当然,这种对应关系对宏电池腐蚀确实如此,对于微电池腐蚀来说,其腐蚀性主要取决于阴、阳极的极化率,而与土壤电阻率无关。因此,土壤电阻率对于评价土壤腐蚀性是很有用的,但如作为完全依赖的指标可能不完全正确。 (2)杂散电流测试 杂散电流主要有直流杂散电流、交流杂散电流、大地电流三种形态,其中以直流杂散电流的危害性最大。当杂散电流所引起的管地电位过低时,管道表面会析出大量氢,造成防腐绝缘层破坏和脱落,从而加剧阴极区的腐蚀破坏。 杂散电流腐蚀集中产生在电阻小、易放电的局部位置,如防腐层破损剥落的缺陷部位、尖角边棱突出的部位。由于杂散电流的强度一般都很大,从而使金属管道溶解量大大增加,并且杂散电流可使被干扰体系在短时间内发生点蚀穿孔,甚至诱发应力腐蚀开裂,常规的阴极保护都难以阻止杂散电流的影响,因此杂散电流应作为重点检测内容。对检测出的数据,根据现行的标准与规范进行评定。 (3)腐蚀速率检测 检测将针对现场实际情况选取典型的土壤进行腐蚀速率检测,以评价管线土

电站金属结构及设备腐蚀检测方法 作者:张步新, 张小阳 作者单位:水利部水工金属结构质量检验测试中心,河南,郑州,450006 刊名: 管道技术与设备 英文刊名:PIPELINE TECHNIQUE AND EQUIPMENT 年,卷(期):2002(5) 参考文献(3条) 1.DL/T 709-1999.压力钢管安全检测技术规程 2000 2.SL101-1994.水工钢闸门和启闭机安全检测技术规程[期刊论文]-北京:中国水利水电出版社 1994 3.SL 226-1998.水利水电工程金属结构报废标准[期刊论文]-北京:中国水利水电出版社 1998 本文读者也读过(10条) 1.杨开平.粱光辉.韩郭锋丹江口大坝加高初期工程金属结构检测及加固更新[期刊论文]-中国水运(下半月)2010,10(9) 2.赵云德.赖真明.姚秀全.ZHAO https://www.doczj.com/doc/3a6669533.html,I Zhen-ming.YAO Xiu-quan小关子水电站1号主岔管制造与安装技术[期刊论文]-四川水力发电2000,19(3) 3.黄峻.刘素英.HUANG Jun.LIU Su-ying新丰江水电站金属结构安全检测[期刊论文]-广西水利水电2000(4) 4.张小阳.张伟平.杜刚民水工金属结构腐蚀检测方法[期刊论文]-大坝与安全2002(2) 5.张利勇水工金属结构腐蚀种类及检测方法[期刊论文]-河北水利2008(6) 6.易晓兰水工金属结构腐蚀检测方法[期刊论文]-甘肃农业2002(6) 7.王文芳.王建华.彭涛十三陵抽水蓄能电站2号水道首次例行放空检查总结[会议论文]-2005 8.杨光明.陈迪杰.胡金义水工金属结构安全检测与评估在大坝定检中的应用[期刊论文]-水电自动化与大坝监测2004,28(1) 9.刘滔.曾朝文.LIU Tao.ZENG Chao-wen浅谈水利工程金属结构钢焊缝无损检测[期刊论文]-江西水利科技2007,33(4) 10.李志武.Li Zhiwu芙蓉水库工程金属结构制作与安装技术[期刊论文]-小水电2006(5) 本文链接:https://www.doczj.com/doc/3a6669533.html,/Periodical_gdjsysb200205013.aspx

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 金属管道腐蚀防护基础知识(标 准版) Safety management is an important part of production management. Safety and production are in the implementation process

金属管道腐蚀防护基础知识(标准版) 1.什么叫金属腐蚀? 金属腐蚀是金属与周围介质发生化学、电化学或物理作用成为金属化合物而受破坏的一种现象。 2.金属管道常见的腐蚀按其作用原理可分为哪几种? 金属管道常见的腐蚀按其作用原理可分为化学腐蚀和电化学腐蚀两种。 3.常用的防腐措施有哪几种? 常用的防腐措施有涂层、衬里、电法保护和缓蚀剂。 4.什么叫化学腐蚀? 化学腐蚀是指金属表面与非电解质直接发生纯化学作用而引起的破坏。化学腐蚀又可分为气体腐蚀和在非电解质溶液中的腐蚀。 5.什么叫电化学腐蚀? 电化学腐蚀是指金属与电解质因发生电化学反应而产生破坏的

现象。 6.缝隙腐蚀是如何产生的? 许多金属构件是由螺钉、铆、焊等方式连接的,在这些连接件或焊接接头缺陷处可能出现狭窄的缝隙,其缝宽(一般在0.025~0.1mm)足以使电解质溶液进入,使缝内金属与缝外金属构成短路原电池,并且在缝内发生强烈的腐蚀,这种局部腐蚀称为缝隙腐蚀。 7.什么是点腐蚀? 点腐蚀是指腐蚀集中于金属表面的局部区域范围内,并深入到金属内部的孔状腐蚀形态。 8.点蚀和坑蚀各有什么特征? 点蚀:坑孔直径小于深度;坑蚀:坑孔直径大于深度。 9.什么是应力腐蚀,应力腐蚀按腐蚀机理可分为几种? 由残余或外加拉应力导致的应变和腐蚀联合作用所产生的材料破坏过程称为应力腐蚀。应力腐蚀按腐蚀机理可分为:(1)阳极溶解(2)氢致开裂。

针对不同类型管道,建立科学标准消毒流程,Oxytech工程师团队制订管道消毒三步法和五步法标准流程,采用德国标准,消除管道内壁生物膜和微生物污染。 一.较为洁净的管道: 针对饮用水、纯化水等较为洁净的管道,传统消毒剂需采用三步法清洗消毒,具体流程如下: 采用次氯酸钠、二氧化氯或过氧乙酸等进行三步法消毒,由于其杀菌效力不足,且具有毒性残留和刺激性气味,可能需要反复进行三步法消毒或多次冲洗消毒剂。 二.采用奥克泰士对管道消毒: Oxytech/奥克泰士是食品级消毒剂、无色无味,杀菌率超过99.999%。奥克泰士完全溶解于水,所以效力能够达到管道每个角落,消毒无盲区,一次性彻底消毒,消毒后无需再次冲洗,消除重复污染风险,节省成本。 三.针对洁净程度不高的管道,需要采用五步法清洗消毒。 例如饮料管道、油脂管道、水垢严重的水管道等需要采用五步法,具体步骤可咨询奥克泰士工程师。 四.管道消毒的完整流程:

管道消毒的完整流程应包括:消毒前评估、正式消毒、消毒后效果确认。每个品质管理者都应重视并建立完善的消毒流程,在正式消毒前做好消毒评估,选择生态并高效的消毒产品,以达到对管道系统达到理想的消毒效果。 五.奥克泰士的检测认证: 奥克泰士/过氧化氢银离子自从1978年研发至今,已通过国内外超过300多个检测结构、大学、行业协会的检测验证,确定其高效且安全的效用,确保食品安全。 ?DIN EN ISO 9001认证(德国&欧盟标准); ?DIN EN ISO14001认证(德国&欧盟标准); ?IFS/国际食品标准认证; ?EMAS/欧盟生态审核认证; ? A.I.S.E欧盟认证;

油气管道腐蚀的检测 摘要:油气管道运输中的泄漏事故,不仅损失油气和污染环境,还有可能带来重大的人身伤亡。近些年来,管道泄漏事故频繁发生,为保障管道安全运行和将泄漏事故造成的危害减少到最小,需要研究泄漏检测技术以获得更高的泄漏检测灵敏度和更准确的泄漏点定位精度。本文介绍几种检测方法并针对具体情况进行具体分析。 关键字:腐蚀检测涡流漏磁超声波 引言: 在油气管道运输中管道损坏导致的泄漏事故不仅浪费了石油和天然气,而且泄露的有毒气体不仅污染环境,而且对人和动物造成重大的伤害,因此直接有效的检测技术是十分必要的,油气管道检测是直接利用仪器对管壁进行测试,国内外主要以超声波、漏磁和祸流等领域的发展为代表。[1] 1、涡流检测 电涡流效应的产生机理是电磁感应. 电涡流是垂直于磁力线平面的封闭的旋涡!状感应电流, 与激励线圈平面平行, 且范围局限于感应磁场所能涉及的区域. 电涡流的透射深度见图1, 电涡流集中在靠近激励线圈的金属表面, 其强度随透射深度的增加而呈指数衰减, 此即所谓的趋肤效应. [1] 电涡流检测金属表面裂纹的原理是: 检测线圈所产生的磁场在金属中产生电涡流, 电涡流的强度与相位将影响线圈的负载情况, 进而影响线圈的阻抗. 如果表面存在裂纹, 则会切断或降低电涡流, 即增大电涡流的阻抗, 降低线圈负载. 通过检测线圈两端的电压, 即可检测到材料中的损伤. 电涡流检测裂纹原理见图2.[2]

涡流检测是一种无损检测方法,它适用于导电材料。涡流检测系统适应于核电厂、炼油厂、石化厂、化学工厂、海洋石油行业、油气管道、食品饮料加工厂、酒厂、通风系统检查、市政工程、钢铁治炼厂、航空航天工业、造船厂、警察/军队、发电厂等各方面的需求.[2] 涡流检测的优点为:1.对导电材料和表面缺陷的检测灵敏度较高;2.检测结果以电信号输出,可以进行白动化检测;3.涡流检测仪器重量轻,操作轻便、简单;4.采用双频技术可区分上下表面的缺陷:5.不需要祸合介质,非接触检测;6.可以白动对准_!:件探伤;7.应用范围广,可检测非铁磁性材料。 涡流检测的缺点为:1.只适用于检测导电材料;2.受集肤效应影响,探伤深度与检测灵敏度相矛盾,不易两全:3.穿过式线圈不能判断缺陷在管道圆周上所处的具体位置;4.要有参考标准才能进行检测:5.难以判断缺陷的种类。[1] 2、超声波检测 超声波检测的基本原理基本原理见图3所示。 垂直于管道壁的超声波探头对管道壁发出一组超声波脉冲后,探头首先接收到由管道壁内表面反射的回波(前波),随后接收到由管道壁缺陷或管道壁外表面反射的回波(缺陷波或底波)。于是,探头至管道壁内表面的距离A与管道壁厚度T可以通过前波时间以及前波和缺陷波(或底波)的时间差来确定:

When the lives of employees or national property are endangered, production activities are stopped to rectify and eliminate dangerous factors. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 2021新版埋地钢管外防腐层直接 检测技术与方法

2021新版埋地钢管外防腐层直接检测技术与 方法 导语:生产有了安全保障,才能持续、稳定发展。生产活动中事故层出不穷,生产势必陷于混乱、甚至瘫痪状态。当生产与安全发生矛盾、危及职工生命或国家财产时,生产活动停下来整治、消除危险因素以后,生产形势会变得更好。"安全第一" 的提法,决非把安全摆到生产之上;忽视安全自然是一种错误。 摘要:根据多年检测地下管道外防腐层的实践经验,系统地论述了地下管道外防腐层检测前沿的几种理论方法。通过对这些理论方法和检测技术的分析,以期能对我国油气等埋地管网腐蚀评价的技术规范制定、实际管道腐蚀检测的实施、埋地管网腐蚀评价起到指导和借鉴作用。 关键词:外防腐层直接检测和评价;交流电流法;直流电压法 1埋地钢管的腐蚀类型 ①管道内腐蚀 这类腐蚀影响因素相对来说比较单一,主要受所输送介质和其中杂质的物理化学特性的影响,所发生的腐蚀也主要以电化学腐蚀为主。例如:如果所运输的天然气的湿度和含硫较高时,管道内就容易发生电化学腐蚀。对于这类腐蚀的机理研究比较成熟,管道内腐蚀所造成的结果也基本上可预知,因此处理方法也规范。比如通过除湿和脱硫,

编号:SY-AQ-09483 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 金属管道腐蚀防护基础知识 Basic knowledge of metal pipeline corrosion protection

金属管道腐蚀防护基础知识 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关系更直接,显得更为突出。 1.什么叫金属腐蚀? 金属腐蚀是金属与周围介质发生化学、电化学或物理作用成为金属化合物而受破坏的一种现象。 2.金属管道常见的腐蚀按其作用原理可分为哪几种? 金属管道常见的腐蚀按其作用原理可分为化学腐蚀和电化学腐蚀两种。 3.常用的防腐措施有哪几种? 常用的防腐措施有涂层、衬里、电法保护和缓蚀剂。 4.什么叫化学腐蚀? 化学腐蚀是指金属表面与非电解质直接发生纯化学作用而引起的破坏。化学腐蚀又可分为气体腐蚀和在非电解质溶液中的腐蚀。 5.什么叫电化学腐蚀? 电化学腐蚀是指金属与电解质因发生电化学反应而产生破坏的

现象。 6.缝隙腐蚀是如何产生的? 许多金属构件是由螺钉、铆、焊等方式连接的,在这些连接件或焊接接头缺陷处可能出现狭窄的缝隙,其缝宽(一般在 0.025~0.1mm)足以使电解质溶液进入,使缝内金属与缝外金属构成短路原电池,并且在缝内发生强烈的腐蚀,这种局部腐蚀称为缝隙腐蚀。 7.什么是点腐蚀? 点腐蚀是指腐蚀集中于金属表面的局部区域范围内,并深入到金属内部的孔状腐蚀形态。 8.点蚀和坑蚀各有什么特征? 点蚀:坑孔直径小于深度;坑蚀:坑孔直径大于深度。 9.什么是应力腐蚀,应力腐蚀按腐蚀机理可分为几种? 由残余或外加拉应力导致的应变和腐蚀联合作用所产生的材料破坏过程称为应力腐蚀。应力腐蚀按腐蚀机理可分为:(1)阳极溶解(2)氢致开裂。

埋地管道外检测施工工法 中油管道检测技术有限责任公司 编写人:李杰洪险峰吴南勋张瑞鹏王世新 1 前言 随着国内输油气管道建设的大规模增长、国际油价与日攀升,保护输油气管道安全运行至关重要。随着国家对油气管道生产运营安全的重视,管道的风险评价及完整性管理工作得到快速发展,而管道外检测技术就是其中一项关键的环节。 管道外检测技术主要包括管道防腐层质量评价和阴极保护技术评价。防腐层是保护埋地管道免受外界腐蚀的第一道防线,其保护效果直接影响着电法保护的效率。NACE1993年年会第17号论文指出:“正确涂敷的防腐层应为埋地构件提供99 %的保护需求,而余下的1%才由阴极保护提供”。因此, 防腐层与电法保护(CP)的联合使用是最为经济有效的,因而广泛用于埋地管道腐蚀的控制。为了让管道检测部门、运营部门了解埋地长输管道外防腐层质量状况和阴极保护的水平,为管道完整性管理提供数据支持,本工法通过外防护系统的预评价、间接检测、直接评价方法,提出一套管道外检测与评价方法。 2 工法特点 2.1在对管道不开挖的情况下,在地面采用专用设备对管道防腐层进行间接检测,科学、准确的对防腐层质量进行评定。 2.2采用国内先进检测设备对防腐层缺陷大小进行检测,对防腐层缺陷等级及活性分类。

2.3采用国内外先进的检测仪器对管道的阴极保护系统的进行有效性评价。 2.4该检测方法对管道本身及周围环境无有害影响。 3 适用范围 适用于钢质埋地长输管道,其它埋地具有铁磁性管道及构筑物可参照执行。 4工艺原理 防腐层质量的评定现场采用多频管中电流法(RD-PCM)进行测量,其基本原理是在管道上施加一个近似直流的电流信号(4Hz),用接收机沿管道走向每隔一定的距离测量一次管道电流的大小。当防腐层质量下降或存在缺陷时,电流就会加速衰减。通过分析管道电流的衰减率变化可确定防腐层的优劣。 防腐层缺陷检测是现场采用直流地电位梯度法(DCVG)进行测量,其工艺原理是:在管道上施加非对称性的同步通/断的直流电流后,利用放臵在管道正上方和管道一侧的两根硫酸铜探杖,以1-3m间隔测量土壤中的直流电位梯度。在接近破损点附近电位梯度会增大,远离破损点时,电位梯度会变小。根据测量得到的电位梯度变化,可确定防腐层破损点位臵;依据破损点IR%定性判断破损点的大小及严重程度。 阴极保护系统测试现场采用密间隔电位测试方法(CIPS)进行测量,由一个高灵敏的毫伏表和一个Cu/CuSO4半电池探杖以及一个尾线轮组成。测量时,在阴极保护电源输出线上串接中断器,中断器以一

油气管道腐蚀在线实时监测系统 摘要:近些年,管道泄漏事故频繁发生,不仅损失油气和污染环境,还有可能带来重大的人身伤亡。为保障管道安全运行和将泄漏事故造成的危害减少到最小,需要研究泄漏检测技术以获得更高的泄漏检测灵敏度和更准确的泄漏点定位精度。文章对在线腐蚀监测技术方法进行介绍与分析,结合油气管道的特点,提出油气管道腐蚀在线实时监测系统的构建与实施,为油气管道腐蚀防护控制提供参考。 关键词:腐蚀在线腐蚀监测技术腐蚀监测系统 油气管道运输中管道损坏导致的泄漏事故不仅浪费了石油和天然气,还造成了由于维修所带来的材料和人力上的浪费、停工停产造成的损失,甚至还可能因腐蚀引起火灾。特别是天然气管道腐蚀引起的爆炸,威胁人身安全,污染环境,后果极其有严重。因此,作好管道腐蚀监测工作有很重要。引起油气管道的内外腐蚀的因素包括:输送介质的水、硫化氢、二氧化碳、无机盐的含量,输送介质的流动和冲刷,输送的压力和介质温度,土壤的含盐量、含水量和温度等等,这些因素造成油气管道存在多种腐蚀现象,如均匀腐蚀、点蚀、应力作用下的局部腐蚀(应力腐蚀开裂、氢损伤、磨损腐蚀)等。 一、油气管道腐蚀机理 油气管道,特别是长输管道所选用的管材常为碳钢或合金钢,一般情况下,管道腐蚀是一种电化学腐蚀过程,在电解质中,作为阳极的金属溶解,同时放出电子,而这些电子又被阴极过程所吸收,这样导致金属不断溶解。电化学腐蚀过程如下: 阳极反应:Fe–2e→Fe2+(氧化反应) 阴极反应:H++e→H或2H2O+O2+4e→4OH- (还原反应) 电子的定向转移,产生腐蚀电流,加速了金属的溶解,因此对腐蚀的监测主要是根据金属腐蚀情况、电位、电流及电阻的变化等因素推导计算出金属腐蚀的速率等参数,从而直观的显示出金属的保护状态。 二、国内外腐蚀在线监测技术研究现状 目前主要测量方法有:现场挂片法、电阻法、电化学法及电感法。 1.现场挂片法 将一定材质和规格的试片,暴露在腐蚀环境中某个特定的时间周后对试片的质量变化进行测量和计算,并对试片表面进行检查的一种方法。腐蚀试片法是腐

编订:__________________ 审核:__________________ 单位:__________________ 金属管道腐蚀防护基础知 识 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-4773-51 金属管道腐蚀防护基础知识 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1.什么叫金属腐蚀? 金属腐蚀是金属与周围介质发生化学、电化学或物理作用成为金属化合物而受破坏的一种现象。 2.金属管道常见的腐蚀按其作用原理可分为哪几种? 金属管道常见的腐蚀按其作用原理可分为化学腐蚀和电化学腐蚀两种。 3.常用的防腐措施有哪几种? 常用的防腐措施有涂层、衬里、电法保护和缓蚀剂。 4.什么叫化学腐蚀?

化学腐蚀是指金属表面与非电解质直接发生纯化学作用而引起的破坏。化学腐蚀又可分为气体腐蚀和在非电解质溶液中的腐蚀。 5.什么叫电化学腐蚀? 电化学腐蚀是指金属与电解质因发生电化学反应而产生破坏的现象。 6.缝隙腐蚀是如何产生的? 许多金属构件是由螺钉、铆、焊等方式连接的,在这些连接件或焊接接头缺陷处可能出现狭窄的缝隙,其缝宽(一般在0.025~0.1mm)足以使电解质溶液进入,使缝内金属与缝外金属构成短路原电池,并且在缝内发生强烈的腐蚀,这种局部腐蚀称为缝隙腐蚀。 7.什么是点腐蚀? 点腐蚀是指腐蚀集中于金属表面的局部区域范围内,并深入到金属内部的孔状腐蚀形态。

燃气管道腐蚀的检测 一、管道腐蚀检测的目的管道腐蚀的检测目的主要是为了避免由于腐蚀而造成管道泄漏,或造成管道损坏致使供气中断;通过检测确定合适的防腐方法,并检查管道现有绝缘防腐层的质量,观察现有防腐系统的效果,确定需要加强或重新更换防腐蚀设施。 二、管道防腐蚀检测的方法(一)泄漏的检测管道被腐蚀表面最常见的是穿孔,可用深度仪测得孔深。此外,管道局部和整体也可被腐蚀,从而导致燃气泄漏,故必须定期用检漏仪寻找泄漏点并进行检测和记录。(二)管道与土壤电位差的检测在进行电位差检测之前,一般要对埋地燃气干管、支管及其相邻的金属管道进行定位。只有当其他金属管道与燃气管道相距1m以上,才能得到可靠的检测结果。图10-76为管道定位器工作原理示意图。管道内送入高频电子波,操作人员戴上耳机,手持管道定位器探头,离管道1m,沿管线可听到声波的变化从而判断管道的所在位置。图10-77为检测埋地管道与土壤电位差的示意图。无论管道直埋或埋地沟中时,其连接方式是类似的。将管道与电位差计的负极相连,正极与铜、硫酸铜标准电极相连,硫酸铜电极必须紧贴土壤表面。试验表明,测试电极间的最大距离不宜超过15m。图10-78为沿管道每隔15m测得的管道与土壤的电位差值。图10-76 管道定位器工作原理示意图1—线圈2—扩音机3—耳机4—管道5—声波曲线图10-77 管道与土壤电位差的检测示意图1—管道2—电位差计3—CuSO4标准电极(三)绝缘法兰的检测绝缘法兰可将被保护管线与不受保护管线或设备从电中处分开,也可使保护电流不至于通过接地体而漏失。绝缘法兰也可用于地下杂散电流地段以及不同管道(不同材质、新旧管道等)的连接处,以消除干扰腐蚀,是一种防腐蚀措施。当绝缘法兰安装到管道系统之前,必须检查法兰两侧之间的电阻,该电阻值应十分高,趋向于无限大。其检查线路如图10-79所示。用两根带探头的导线代替便携式灯泡的开关,连接到绝缘法兰的两侧。如果灯泡不亮,则说明无电流通过,即法兰两侧电阻很高,满足要求。

金属防腐蚀质量检验规范 1、范围 金属腐蚀是破坏性的,对水工金属结构所造成的损失也是惊人的。水工金属结构的防腐蚀质量直接关系到结构的使用寿命、维护周期和工程造价。 2、防腐蚀质量检验主要标准及规范: (1)《水工金属结构防腐蚀规范》(SL105)。 (2)《涂装前钢材表面锈蚀等级和除锈等级》(GB/T8923)。 (3)《涂装前钢材表面粗糙度等级的评定(比较样块法)》(GB/T13288) (4)《色漆和清漆漆膜的划格试验》(GB/T9286)。 (5)《金属和其他无机覆盖层热喷涂锌、铝及其合金》(GB/T9793)。 (6)《水利水电工程金属结构设备防腐蚀技术规程》(DL/T5358)。 3.1 表面预处理质量检验 防腐蚀涂层的有效寿命与基体金属表面的预处理质量、涂层厚度、涂料组成以及涂装工艺等各种因素有关。在影响涂层寿命的各种因素中,基体金属表面预处理质量对提高涂层的有效寿命尤为重要。水工金属结构在涂装之前必须进行表面预处理。 表面预处理是指喷涂前对基体待喷涂部位的表面进行净化、粗化等以形成所希望的或规定的表面状态而进行的工作,又称前处理。 表面预处理前,应将金属结构表面整修完毕,并将金属表面的焊渣、飞溅物、铁锈、氧化皮、积水、油污等附着物清除干净。 表面预处理施工环境必须满足下列条件: (1)空气相对湿度低于85%; (2)基体金属表面温度不低于大气露点以上3℃(压力钢管还规定环境温度不应低于5℃)。 水工金属结构表面预处理主要包括脱脂净化、喷(抛)射处理以及手工和动力工具除锈。 脱脂净化的目的是除去基体金属表面的油、脂、机加工润滑剂等有机物。 在役金属结构进行防腐维护时,要彻底清除旧涂料涂层和基底锈蚀部位的金属涂层,与

In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities. 编订:XXXXXXXX 20XX年XX月XX日 金属管道腐蚀防护基础知 识简易版

金属管道腐蚀防护基础知识简易版 温馨提示:本安全管理文件应用在平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。文档下载完成后可以直接编辑,请根据自己的需求进行套用。 1.什么叫金属腐蚀? 金属腐蚀是金属与周围介质发生化学、电化学或物理作用成为金属化合物而受破坏的一种现象。 2.金属管道常见的腐蚀按其作用原理可分为哪几种? 金属管道常见的腐蚀按其作用原理可分为化学腐蚀和电化学腐蚀两种。 3.常用的防腐措施有哪几种? 常用的防腐措施有涂层、衬里、电法保护

和缓蚀剂。 4.什么叫化学腐蚀? 化学腐蚀是指金属表面与非电解质直接发生纯化学作用而引起的破坏。化学腐蚀又可分为气体腐蚀和在非电解质溶液中的腐蚀。 5.什么叫电化学腐蚀? 电化学腐蚀是指金属与电解质因发生电化学反应而产生破坏的现象。 6.缝隙腐蚀是如何产生的? 许多金属构件是由螺钉、铆、焊等方式连接的,在这些连接件或焊接接头缺陷处可能出现狭窄的缝隙,其缝宽(一般在0.025~0.1mm)

埋地管道检测方案

————————————————————————————————作者:————————————————————————————————日期:

埋地管道检测方案 埋地管道的不开挖检测技术是管道无损检测技术的重要分支,通过采用该技术可以及时了解管道运行的整体情况,并为后面的开挖检测提供依据。目前使用的成熟的埋地管道不开挖检测技术主要是针对管道外覆盖层和阴极保护系统等方面进行检测的。通过对管道所处环境的腐蚀性检测来预知和了解管道内外腐蚀的程度及腐蚀原因,及时发现管道所存在的安全隐患,并采取科学的手段,适时地对管道进行修复和改造,确保管道的安全运行。埋地金属管道的腐蚀性检测可分为管道外检测和管道内检测。 一、管道外检测 管道外检测主要工作如下: (1)管道外部所处土壤环境的腐蚀性检测(包括土壤的土质、水质和杂散电流等)。 (2)管道外防腐绝缘层性能、完好程度、老化性能和使用寿命的预测。 (3)管道阴极保护状态、保护电位和保护电流的测定。 其中后两项内容的检测应是管道管理者日常对管道监测的重要内容和手段,这是由于这两种管道防护手段关系密切,管道外防腐层防护是基础,阴极保护是其防护不足的补充和辅助。如果金属管道外防腐层完整良好,则管体本身不会受到土壤溶液的腐蚀和破坏,而一旦防腐层产生了缺陷,则在缺陷处会产生腐蚀破坏。此时如果阴极保护能在防腐层缺陷处提供足够的保护电流密度,则电化学极化将使该处金属表面极化到热力学上的稳定态,不至于发生金属的氧化反应(即钢的腐蚀破坏),而一旦阴极保护失效或不正常,则会造成该处的金属表面的破坏。因此用阴极保护的管道电位值和阴极保护的电流值可判断管道是否处于“保护”状态。由此可见,上述三项检测工作是保证埋地钢质管道无泄漏安全运行的必要手段。 1、管道外覆盖层的检测技术 管道外覆盖层的检测技术大多采用多频管中电流检测技术(PCM),它是一种检测埋地管道防腐层漏电状况的检测,是以管中电流梯度测试法为基础的改进型防腐层检测方法。其基本原理是将发射机信号线的一端与管道连接,另一端与

金属波纹管的性能检测 不锈钢波纹软管不同于钢管,是一种柔性管状壳体,它是通过将优质奥氏体不锈钢管坯进行机械加工成型为波纹状的一种管道,其波纹形状包括螺旋形和环形。燃气用不锈钢波纹管可分为两种,分别为连接用不锈钢波纹软管与输送用不锈钢波纹软管。前者主要用于燃气灶具和燃气表前的引入管,可取代橡胶软管,解决胶管易破损、易脱落、寿命短等问题;后者主要用于室内燃气管道的连接,可取代焊接钢管,大大减少室内燃气管路系统的接头数量,同时降低施工难度。燃气用不锈钢波纹软管作为室内燃气输送系统的重要组成部分,其安全性不容忽视。除去波纹管与灶具的连接部分易产生燃气泄漏的危险外,波纹管本身的加工质量不达标也会产生危险。本次对于不锈钢波纹软管的检测方案以国家标准《燃气输送用不锈钢波纹软管及管件》(GB/T 26002-2010)为基准,结合生产实际,确定了拉伸强度、扁平性、耐冲击性等11项指标,具体说明如下: 1.拉伸强度 拉伸强度是金属由均匀塑性变形向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力。拉伸强度即表征材料最大均匀塑性变形的抗力,拉伸试样在承受最大拉应力之前,变形是均匀一致的,但超出之后,金属开始出现缩颈现象,即产生集中变形;对于没有(或很小)均匀塑性变形的脆性材料,它反映了材料的断裂抗力。符号为Rm(GB/T 228-1987旧国标规定抗拉强度符号为σb),单位为MPa。 拉伸强度材料在拉断前承受最大应力值。当钢材屈服到一定程度后,由于内部晶粒重新排列,其抵抗变形能力又重新提高,此时变形虽然发展很快,但却只能随着应力的提高而提高,直至应力达最大值。此后,钢材抵抗变形的能力明显降低,并在最薄弱处发生较大的塑性变形,此处试件截面迅速缩小,出现颈缩现象,直至断裂破坏。钢材受拉断裂前的最大应力值称为强度极限或拉伸强度。 国内测量抗拉强度比较普遍的方法是采用万能材料试验机等来进行材料拉伸强度的测定。本次测试采用如图1所示拉伸强度试验装置,在长度小于500mm的原管两端,分别和管件连接固定,从连接好的管件一端注入0.3MPa(Ⅰ型)、0.1MPa(Ⅱ型)的空气,另一端按表2所示的拉伸负荷拉伸5min,然后保持静止1min,确认无裂纹、无泄漏。其中软管的公称压力分为PN0.2(Ⅰ型)和PN0.01(Ⅱ型)。 表2 拉伸负荷单位为千牛

管道腐蚀资料 第一节、管道腐蚀概论 材料腐蚀定义:材料受其周围环境的化学、电化学和物理作用下引起的失效破坏现象。 金属腐蚀定义:金属与其周围环境(介质)之间发生化学或电化学作用而引起的破坏或变质。铁生锈、钢管腐蚀穿孔、钢桥梁腐蚀 非金属腐蚀定义:指非金属材料由于在环境介质的化学、机械和物理作用下、出现老化、龟裂、腐烂和破坏的现象。 涂层龟裂 按管材的种类,管道可分为以下几类: (1)金属管道 1)黑色金属管道:钢管、不锈钢管、铸铁管、球墨铸铁管等; 2)有色金属管道:铜管、铝管、铝合金管等 (2)非金属管道 (3)复合管道 常用钢管分类: (1)无缝钢管 按管材分: 1)普通碳素钢 2)优质碳素钢 3)低合金钢; 按制造方法: 1)热轧 2)冷轧 (2)焊接钢管 1)低压流体输送用焊接钢管 ?①镀锌管(白铁管) ?②非镀锌管(黑铁管) 2)直缝卷焊钢管 3)螺旋焊接管 钢管特性: 钢管是各类工程中最常见的管道。钢管的特点是强度高、硬度高,并有较好的塑性和韧性,焊接性能好。钢管在自然环境下,容易腐蚀,因而是管道防腐工程的主要对象。根据是否有缝,钢管可以分为无缝钢管和有缝钢管,有缝钢管又称焊接钢管,焊接钢管可分为低压流体输送用焊接钢管和卷焊钢管。无缝钢管通常采用普通碳素钢、优质碳素钢、普通低合金钢和合金结构钢生产而成,根据制造方法可分为冷拔和热轧两种。无缝钢管用途非常广泛,常用于锅炉房中的管道、热力交换站工艺管道、较小管径的燃气管道等。 低压流体输送用焊接钢管常采用焊接性能较好的低碳钢制造。其管壁有一条纵向焊缝。根据钢管表面是否有镀锌层,可分为镀锌钢管(俗称白铁管)和非镀锌管(俗称黑铁管)两种。低压流体输送用焊接钢管常用于小管径和较低压力的管道,其壁厚规格分为普通管和加厚管。

洁净区设备、管道清洁规程 为了确保产品质量,规范生产工艺流程,让员工掌握正确的清洁方法,特制定本规程。 一、配料罐、过滤器及管道清洁方法: 1、每天配制完成后,先用纯化水对配料罐清洗3-4遍,直至水清亮无泡沫为止,然后用压缩空气将管道内水压干净; 2、用注射用水再清洗3-4遍,直至水清亮无泡沫为止,然后用压缩空气将水压干净; 3、如果是生产血虫克欣时,清洗完毕后必须将所有能拆的管道和各种紧固件拆下来浸泡清洗,浓配罐和稀配罐也必须用纯化水注满浸泡,第二天再重复上述操作过程; 4、板块过滤器的清洗同上,但不需要用压缩空气,生产血虫克欣时,在清洗后同样必须用纯化水浸泡后再清洗; 5、精密过滤器先用带压的纯化水清洗干净后,用压缩空气压干水份后放入重铬酸钾溶液中浸泡,取出后先用大量带压的自来水清洗至无泡沫,用压缩空气压干水份,再用纯化水清洗至无泡沫,又用压缩空气压干净水份,最后用注射用水清洗3-4遍后用压缩空气压干净水份后备用;生产其它常用产品时可以不用每次都浸泡,但生产强勉、加勉、重泻急救针、败毒急救针等中草药产品时,必须强制浸泡,血虫克欣必须是专用的精密过滤器;

6、每天上班开始生产前,必须对设备、管道、过滤器重复先天的清洗工作方可正式开始生产。 二、直线灌装机清洗方法: 1、每次开机前必须先对设备进行清洗后方可开机进行生产; 2、先将注射器拆下来用纯化水冲洗干净; 3、再将活塞及皮管与针头拆下来用纯化水冲洗干净; 4、装好后用纯化水将整台设备冲洗干净; 5、生产宫炎净与围产康时可以生产两次后再行拆洗,但生产利宝前必须经过拆洗后才能生产。 三、大容量灌装机清洗方法: 1、生产完成后,用纯化水将设备冲洗至水清亮无泡沫为止; 2、将注射器拆下来分别用纯化水与注射用水清洗干净后备用; 3、再将活塞及皮管与针头拆下来分别用纯化水与注射用水清洗干净后备用; 4、每次生产开始前必须先用注射用水将设备清洗3-4遍后才能正式开始生产。 四、速倍治专用设备清洗方法: 1、生产完成后先用酒精对设备进行一次粗洗,去除油污; 2、第二天用热水对设备进行浸泡清洗至干净;

埋地燃气管道腐蚀漏气修复总结 摘要:本文主要介绍了城市住宅小区埋地钢质燃气管网发生腐蚀漏气问题后,对管道防腐系统进行技术维修与改造,对管网实施牺牲阳极阴极保护措施等,防止管道继续发生腐蚀,确保管道长期安全运行的工作经验。 关键词:埋地燃气管道腐蚀漏气防腐阴极保护 1概况 杭州市位于钱塘江入海口区域,土壤由于受海水侵袭含盐量很高,土壤电阻率只有十几欧姆,腐蚀性特别强。通常情况下钢质燃气管道埋入地下后,仅1年左右的时间就会发生腐蚀穿孔漏气。杭州市燃气(集团)有限公司三塘区域埋地燃气管网于2000年前后相继铺设完成,管道防腐层采用的是聚乙烯胶带与环氧煤沥青加玻璃纤维布两种材料,管道没有采取阴极保护措施;管道直径为Ф219-Ф27多种规格,管壁厚度7mm-3mm不等。在这个区域中有个别小区从2003年初开始,发现管道有腐蚀穿孔漏气现象后,随时间的延长发生漏气的次数越来越多。在对漏气点开挖维修过程中发现,管道漏气处均为点腐蚀穿孔,且腐蚀穿孔点管道的防腐层多数已经发生破损;但也存在少部分腐蚀漏气点,开挖后发现穿孔处管道的防腐层表面看起来很完整没有破损迹象,穿孔点处仍覆盖有防腐层,而剥开后发现防腐层已经与管道发生剥离,

且之间有水浸入;这些现象说明管道的防腐层存在问题。为了解决管道防腐和腐蚀漏气方面的问题,我们对管道发生腐蚀的原因进行了分析研究和探讨,制定了防止管道继续发生腐蚀的有效方法,较好的解决了三塘区域燃气管道腐蚀漏气的问题,确保了管道的长期安全运行。 2管道腐蚀因素分析 三塘区域埋地燃气管道发生漏气问题后,我们组织相关技术人员并委托河南省防腐工程有限公司进行了调查和分析,对发生腐蚀漏气区域自然环境、土壤情况、管道防腐层、管道腐蚀穿孔部位等方面进行了认真调查,对管道发生腐蚀的原因从原理方面进行了综合分析,初步认为管道发生腐蚀的原因有以下几种: (1)管道防腐层存在缺陷点是管道发生腐蚀的主要原因。 (2)管道腐蚀为电化学腐蚀现象,腐蚀穿孔点为电化学反应的阳极点。 (3)土壤的电阻率低、腐蚀性比较大是管道发生腐蚀的外部原因。 (4)不排除管道存在杂散电流腐蚀的可能性。 3管道检测与结果分析 有了管道发生腐蚀穿孔的原因分析结果后,根据不同的原因决定采取不同的解决方法。首先对管道防腐情况进行全面的分析检测,检测时要求做到从多方面了解管网防腐与腐蚀的现在状况,然后根据检测结果制定相应的维修处理方案,彻底解决管道发生腐蚀漏气的问题。对