注塑成型工艺表

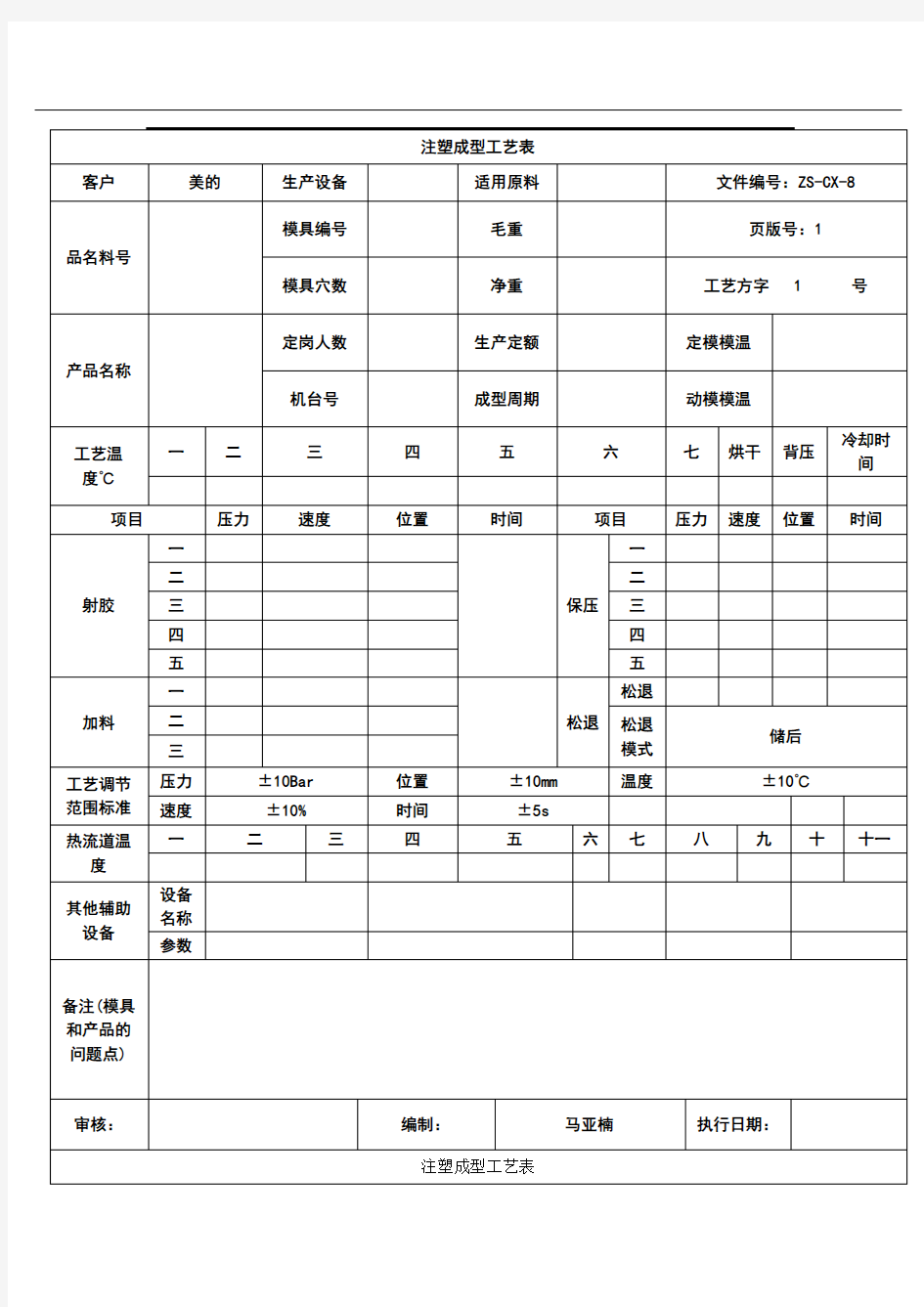

客户美的生产设备适用原料文件编号:ZS-CX-8 品名料号

模具编号毛重页版号:1

模具穴数净重工艺方字 1 号产品名称

定岗人数生产定额定模模温

机台号成型周期动模模温

工艺温度℃一二三四五六七烘干背压

冷却时

间

项目压力速度位置时间项目压力速度位置时间

射胶一

保压

一二二三三四四五五

加料一

松退

松退

二松退

模式

储后三

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助设备设备名称参数

备注(模具

和产品的

问题点)

审核:编制:马亚楠执行日期:

注塑成型工艺表

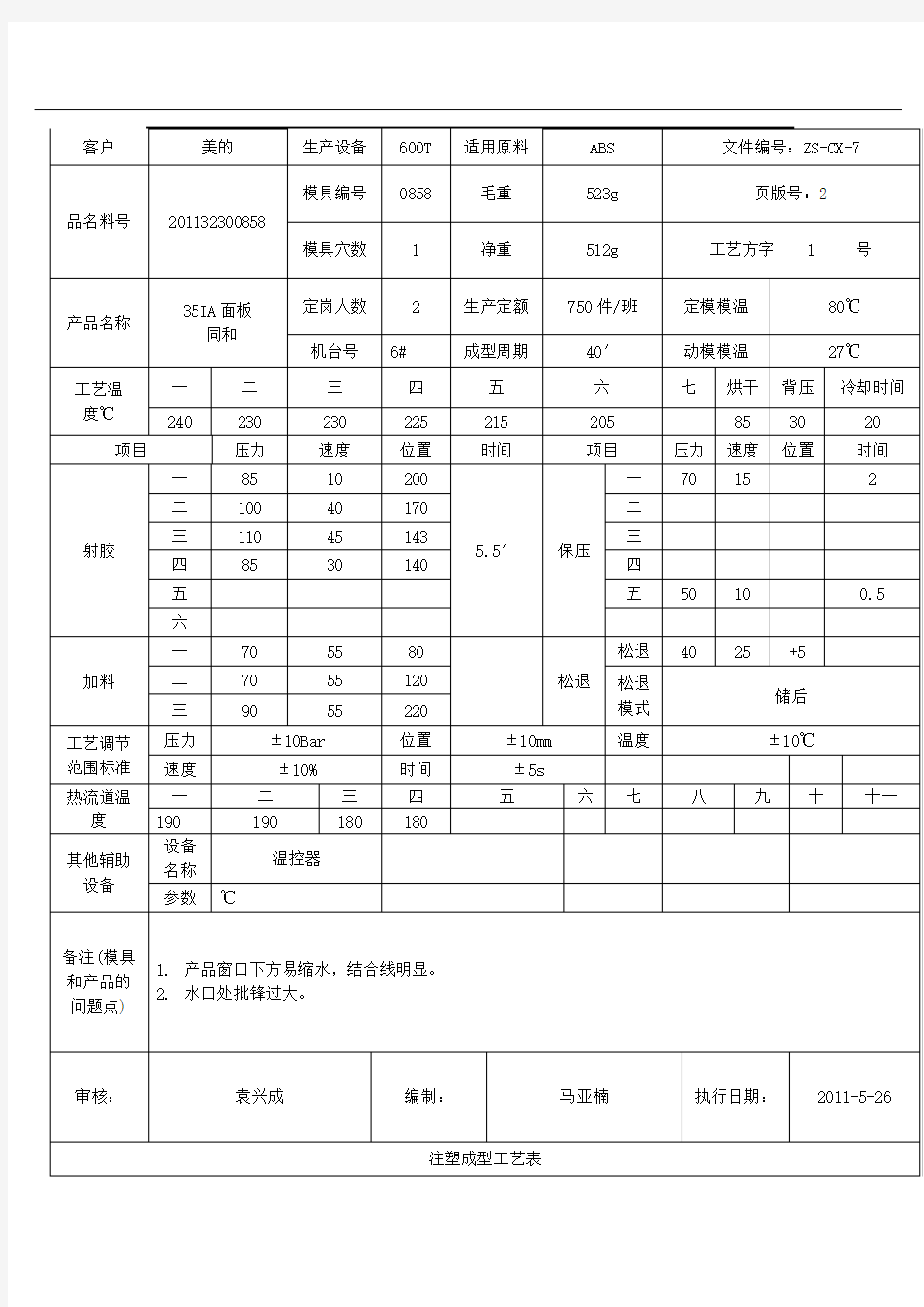

客户美的生产设备600T 适用原料ABS 文件编号:ZS-CX-7 品名料号201132300858

模具编号0858 毛重523g 页版号:2

模具穴数 1 净重512g 工艺方字 1 号

产品名称35IA面板

同和

定岗人数 2 生产定额750件/班定模模温80℃

机台号6# 成型周期40′动模模温27℃

工艺温度℃一二三四五六七烘干背压冷却时间240 230 230 225 215 205 85 30 20

项目压力速度位置时间项目压力速度位置时间

射胶一85 10 200

5.5′保压

一70 15 2 二100 40 170 二

三110 45 143 三

四85 30 140 四

五五50 10 0.5 六

加料一70 55 80

松退

松退40 25 +5 二70 55 120 松退

模式

储后三90 55 220

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一190 190 180 180

其他辅助

设备设备

名称

温控器参数℃

备注(模具和产品的问题点) 1.产品窗口下方易缩水,结合线明显。

2.水口处批锋过大。

审核:袁兴成编制:马亚楠执行日期:2011-5-26

注塑成型工艺表

客户美的生产设备1000T 适用原料HIPS 文件编号:ZS-CX-1 品名料号201132500221

模具编号0221 毛重1484.2g 页版号:3

模具穴数 1 净重1249.8g 工艺方字 1 号

产品名称35GC底盘

同和

定岗人数 3 生产定额750件/班定模模温23℃

机台号1# 成型周期50′动模模温28℃

工艺温度℃一二三四五六七烘干背压冷却时间220 240 240 235 225 215 195 55 25 25

项目压力速度位置时间项目压力速度位置时间

射胶一65 20 210

4′保压

一75 15 3 二75 25 175 二

三105 42 130 三

四114 35 95 四

五88 32 43 五40 10 0.5 六六

加料一

松退

松退45 20 +10 二110 85 170 松退

模式

储后三100 75 210

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备名称参数

备注(模具和产品的问题点) 1.产品表面易出现气痕、银条、烧焦、色斑

2.产品易缺料。

审核:袁兴成编制:马亚楠执行日期:2011.5.16

注塑成型工艺表

客户美的生产设备600T 适用原

料

PS 文件编号:ZS-CX-4

品名料号201132500471

模具编号0417 毛重848g 页版号:4

模具穴数 1 净重807.8g 工艺方字 1 号

产品名称35GC面框

同和

定岗人数 4

生产定

额

900件/班定模模温32℃机台号5#

成型周

期

48′动模模温28℃

工艺温度℃一二三四五六七烘干背压冷却时间240 240 220 210 210 200 50 20 25

项目压力速度位置时间项目压力速度位置时间

射胶一65 15 220

5.5′保压

一65 10 3 二95 25 180 二

三110 35 150 三

四90 30 130 四

五70 15 105 五30 10 0.5

加料一100 75 90

松退

松退45 15 15 二135 95 220 松退

模式

储后三125 95 240

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温度一二三四五六七八九十十一200 173 200 225 220 220 220

其他辅助设

备设备

名称

参数℃

备注(模具和

产品的问题

点)

审核:袁兴成编制:马亚楠执行日期:2011.5.16

注塑成型工艺表

客户美的生产设备1000T 适用原料ABS 文件编号:ZS-CX-2

品名料号201132300884

模具编号0884 毛重1385g 页版号:5

模具穴数 1 净重1185g 工艺方字 1 号产品名称26E3底盘

定岗人数 3 生产定额750件/班定模模温25℃

机台号 2 成型周期60′动模模温27℃

工艺温度℃一二三四五六七烘干背压冷却时间250 220 210 205 200 195 185 85 30 24

项目压力速度位置时间项目压力速度位置时间

射胶一95 20 235

9′保压

一110 8 3 二120 35 200 二

三130 75 65 三

四135 25 40 四

五52 13 35 五60 10 0.5 六45 5 30

加料一

松退

松退55 55 20 二125 75 150 松退

模式

储后三125 65 250

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

参数℃

备注(模具和产品的问题

点) 1.出水孔易堵塞。

2.产品表面易出现气痕、银条、烧焦、色斑

审核:编制:执行日期:

注塑成型工艺表

客户美的生产设备420T 适用原料HIPS 文件编号:ZS-CX-3

品名料号201132500142

201132500144

模具编号

0142

0144

毛重354gg 页版号:6 模具穴数 2 净重157g/125g 工艺方字 1 号

产品名称35GC导风板

同和

定岗人数 2 生产定额780件/班定模模温50℃

机台号10 成型周期45′动模模温25℃

工艺温度℃

一二三四五六七烘干背压

冷却

时间60/ 225 230 226 210 190 30 50 25 25

项目压力速度位置时间项目压力速度位置时间

射胶一50 20 127

8′保压

一15 40 4 二35 6 120 二

三55 40 90 三

四42 30 65 四

五30 25 52 五15 30 0.5

加料一55 50 45

松退

松退35 20 10 二70 75 80 松退

模式

储后三75 45 130

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助设备设备名称参数

备注(模具和

产品的问题

点)

审核:袁兴成编制:马亚楠执行日期:2011.5.26

注塑成型工艺表

客户美的生产设备600T 适用原料ABS 文件编号:ZS-CX-5

品名料号201132200670

模具编号0670 毛重635g 页版号:7

模具穴数 1 净重578g 工艺方字 1 号

产品名称35IA面板

定岗人数 2 生产定额750件/班定模模温80℃

机台号5# 成型周期53′动模模温40℃

工艺温度℃

一二三四五六七烘干背压冷却时间

260 245 225 220 210 190 85 25 20 项目压力速度位置时间项目压力速度位置时间

射胶一88 25 180

6′保压

一70 10 3 二110 12 135 二

三120 25 120 三

四95 30 103 四

五58 15 98 五50 10 0.5 六

加料一65 30 10

松退

松退45 25 5 二125 45 120 松退

模式

储后三100 45 180

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温度一二三四五六七八九十十一220 220 220 220

其他辅助设

备设备

名称

参数℃

备注(模具和产

品的问题点)

1.产品表面名牌下易出现气痕。

审核:编制:马亚楠执行日期:2010.3.1

注塑成型工艺表

客户美的生产设备500T 适用原料HIPS 文件编号:ZS-CX-6

品名料号201132500217

模具编号0217 毛重695g 页版号:8

模具穴数 1 净重573g 工艺恒字 1 号

产品名称35GC出风框

同和

定岗人数 2 生产定额900件/班定模模温45℃

机台号7# 成型周期40′动模模温30℃

工艺温度℃

一二三四五六七烘干背压冷却时间250 240 235 220 200 185 50 20 20

项目压力速度位置时间项目压力速度位置时间

射胶一95 45 195

4.5 保压

一

二98 55 140 二

三65 30 85 三

四50 15 73 四

五五30 8 0.5 六

加料一95 75 80

松退

松退45 30 5 二115 85 180 松退

模式

储后三95 75 210

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助设备设备

名称

参数℃

备注(模具

和产品的

问题点)

审核:袁兴成编制:马亚楠执行日期:2011.5. 26

注塑成型工艺表

客户美的生产设备480T 适用原料ABS 文件编号:ZS-CX-18

品名料号P0000924899

模具编号4899 毛重550g 页版号:9

模具穴数 1 净重520g 工艺恒字 1 号产品名称23HV11

定岗人数 2 生产定额750件/班定模模温85

机台号9# 成型周期42′动模模温30

工艺温度℃

一二三四五六七烘干背压冷却时间250 250 245 240 240 230 85 30 25

项目压力速度位置时间项目压力速度位置时间

射胶一35 50 270

5.5′保压

一

二35 75 188 二

三26 70 173 三

四20 40 170 四

五五10 30 0.5 六

加料一

松退

松退

二135 30 120 松退

模式

储后三110 30 180

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一240 240 240 240 240

24

其他辅助设备设备

名称

温控器时间控制器参数℃中

备注(模具和产品的问题

点) 中延时:2′,射胶:1.5′天延时:1.5′,射胶:0′地延时:5.5′,射胶:4.0′

审核:编制:马亚楠执行日期:2010.3.2

注塑成型工艺表

客户美的生产设备1000T 适用原

料

PS 文件编号:ZS-CX-1

品名料号201130490182

模具编号0182 毛重1450g 页版号:11

模具穴数 1 净重1213.5g 工艺恒字 1 号

产品名称35GA底盘

定岗人数 3

生产定

额

750件/班定模模温55℃机台号 2

成型周

期

55′动模模温50℃

工艺温度℃一二三四五六七烘干背压冷却时间275 240 235 225 220 210 200 85 28 27

项目压力速度位置时间项目压力速度位置时间

射胶一95 35 320

10.5′保压

一65 12 3 二105 25 250 二

三110 85 115 三

四75 20 86 四

五五60 10 0.5 六

加料一

松退

松退55 55 8 二松退

模式

储后三

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

参数75℃

备注(模具和产品的问题点) 1.产品上下方加强筋易黏膜,产品不能打饱。

2.产品卡钩易断,须喷脱模剂。

3.

审核:编制:马亚楠执行日期:2010.12.18.

注塑成型工艺表

客户美的生产设备420T 适用原料ABS 文件编号:ZS-CX-8

品名料号201132500066 模具编号

S0900224-0

毛重142g 页版号:1

模具穴数 2 净重132g 工艺方字 1 号

产品名称35GA导风板

定岗人数 2 生产定额780件/班定模模温75℃

机台号8# 成型周期53′动模模温27℃

工艺温度℃一二三四五六七烘干背压冷却时间260 240 225 215 210 200 85 22 25

项目压力速度位置时间项目压力速度位置时间

射胶一85 25 214

15′保压

一

二115 2.5 206 二

三120 15 185 三

四138 65 130 四

五68 13 124 五30 10 0.5

加料一80 60

松退

松退65 35 12 二110 50 200 松退

模式

储后三90 30 220

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

模温机参数75℃

备注(模具

和产品的

问题点)

母模上下接模温机

审核:编制:马亚楠执行日期:2010.12.29

注塑成型工艺表

客户美的生产设备600T 适用原料ABS 文件编号:ZS-CX-7

品名料号201132300858 模具编号0858 毛重523g 页版号:2

模具穴数 1 净重512g 工艺方字 1 号产品名称35IA面板

定岗人数 2 生产定额750件/班定模模温80℃

机台号7# 成型周期56′动模模温27℃

工艺温度℃一二三四五六七烘干背压冷却时间225 225 220 215 200 190 80 52 23

项目压力速度位置时间项目压力速度位置时间

射胶一95 65 279

9′保压

一

二135 95 215 二

三140 75 191 三

四100 85 183 四

五70 25 180 五30 10 0.5 六50 20 160

加料一

松退

松退95 45 +18 二135 75 260 松退

模式

储后三110 65 280

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度一二三四五六七八九十十一220 220 240 240 230

其他辅助

设备设备

名称

参数75℃

备注(模具和产品的问题点) 3.产品窗口下方易缩水,结合线明显。

4.水口处批锋过大。

审核:编制:执行日期:

注塑成型工艺表

客户美的生产设备1000T 适用原料ABS 文件编号:ZS-CX-1 品名料号201132500221

模具编号0221 毛重1484.2g 页版号:3

模具穴数 1 净重1249.8g 工艺方字 1 号

产品名称35GC底盘

定岗人数 3 生产定额750件/班定模模温23℃

机台号1# 成型周期54′动模模温28℃

工艺温度℃一二三四五六七烘干背压冷却时间255 235 235 225 220 205 190 85 25 21

项目压力速度位置时间项目压力速度位置时间

射胶一75 35 200

10′保压

一70 10 4 二88 45 160 二

三120 65 57 三

四95 20 32 四

五50 10 20 五30 10 1 六六

加料一

松退

松退45 35 +13 二110 85 170 松退

模式

储后三100 75 210

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

模温机参数60

备注(模具和产品的问题点) 3.产品表面易出现气痕、银条、烧焦、色斑

4.产品易缺料。

审核:编制:马亚楠执行日期:2010.12.18

注塑成型工艺表

客户美的生产设备730T 适用原

料

PS 文件编号:ZS-CX-4

品名料号201132500471

模具编号0417 毛重848g 页版号:4

模具穴数 1 净重807.8g 工艺方字 1 号

产品名称35GA面框定岗人数 4

生产定

额

900件/班定模模温32℃机台号4#

成型周

期

42′动模模温28℃

工艺温度℃一二三四五六七烘干背压冷却时间265 245 235 225 215 200 190 85 20 26

项目压力速度位置时间项目压力速度位置时间

射胶一85 25 250

6.5′保压

一60 25

二120 42 104 二

三60 18 94 三

四四

五五30 10 0.5

加料一100 75 20

松退

松退55 25 13 二135 95 220 松退

模式

储后三125 95 250

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温度一二三四五六七八九十十一260 225 225 225 225 229 225 225 225

其他辅助设

备设备

名称

参数℃

备注(模具和

产品的问题

点)

审核:编制:马亚楠执行日期:2010.12.18

注塑成型工艺表

客户美的生产设备1000T 适用原料ABS 文件编号:ZS-CX-2

品名料号201132300884

模具编号0884 毛重1385g 页版号:5

模具穴数 1 净重1185g 工艺方字 1 号

产品名称26E3底盘定岗人数 3 生产定额750件/班定模模温25℃

机台号 2 成型周期60′动模模温27℃

工艺温度℃一二三四五六七烘干背压冷却时间250 220 210 205 200 195 185 85 30 24

项目压力速度位置时间项目压力速度位置时间

射胶一95 20 235

9′保压

一110 8 3 二120 35 200 二

三130 75 65 三

四135 25 40 四

五52 13 35 五60 10 0.5 六45 5 30

加料一

松退

松退55 55 20 二125 75 150 松退

模式

储后三125 65 250

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

参数℃

备注(模具和产品的问题

点) 3.出水孔易堵塞。

4.产品表面易出现气痕、银条、烧焦、色斑

审核:编制:执行日期:

注塑成型工艺表

客户美的生产设备420T 适用原料ABS 文件编号:ZS-CX-3

品名料号2011325001422

01132500144

模具编号

0142

0144

毛重354gg 页版号:6

模具穴数 2 净重157g/125g 工艺方字 1 号

产品名称35GC导风板定岗人数 2 生产定额780件/班定模模温27℃

机台号8 成型周期52′动模模温75℃

工艺温度℃一二三四五六七烘干背压冷却时间265 235 225 220 210 200 80 22 25

项目压力速度位置时间项目压力速度位置时间

射胶一85 12 225

10′保压

一75 18 4 二95 4 215 二

三115 35 180 三

四125 35 129 四

五50 15 125 五30 10 0.5 六

加料一

松退

松退55 25 +9 二110 50 200 松退

模式

储后三90 30 220

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度一二三四五六七八九十十一260 255 235 254 210 190 200 245 210 220 220

其他辅助

设备设备

名称

模温机参数75℃

备注(模具和

产品的问题

点)

1.公模上下接模温机

审核:编制:马亚楠执行日期:2011.3.4

注塑成型工艺表

客户美的生产设备600T 适用原料ABS 文件编号:ZS-CX-5

品名料号201132200670

模具编号0670 毛重635g 页版号:7

模具穴数 1 净重578g 工艺方字 1 号

产品名称35IA面板定岗人数 2 生产定额750件/班定模模温80℃

机台号5# 成型周期53′动模模温27℃

工艺温度℃一二三四五六七烘干背压冷却时间260 245 225 220 210 190 85 25 20

项目压力速度位置时间项目压力速度位置时间

射胶一85 25 175

10.5′保压

一80 12

二95 45 130 二

三115 65 115 三

四100 27.5 110 四

五125 6 89 五60 15 0.5 六70 20 85

加料一65 30 10

松退

松退45 35 15 二125 65 150 松退

模式

储后三110 65 180

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度一二三四五六七八九十十一215 215 215 215

其他辅助

设备设备

名称

参数℃

备注(模具和

产品的问题

点)

1.产品表面名牌下易出现气痕。

审核:编制:马亚楠执行日期:2010.12.18

注塑成型工艺表

客户美的生产设备600T 适用原料PS 文件编号:ZS-CX-6

品名料号201130410355

模具编号0355 毛重422.8g 页版号:8

模具穴数 1 净重360.8g 工艺恒字 1 号

产品名称35GA出风框定岗人数 3 生产定额900件/班定模模温45℃

机台号6# 成型周期40′动模模温30℃

工艺温度℃一二三四五六七烘干背压冷却时间275 220 225 225 230 200 85 25 25

项目压力速度位置时间项目压力速度位置时间

射胶一85 25 85

4.5′保压

一70 25 30

二125 20 55 二

三85 12 37 三

四四

五五20 5 1 六

加料一50 30 20

松退

松退40 25 3 二90 45 50 松退

模式

储后三90 45 100

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

参数℃

备注(模具

和产品的

问题点)

审核:编制:马亚楠执行日期:2011.2.10

注塑成型工艺表

客户美的生产设备适用原料文件编号:ZS-CX-18

品名料号

模具编号毛重页版号:9

模具穴数净重工艺恒字 1 号

产品名称

定岗人数生产定额件/班定模模温

机台号# 成型周期′动模模温

工艺温

度℃

一二三四五六七烘干背压冷却时间项目压力速度位置时间项目压力速度位置时间

射胶一

8′保压

一二二三三四四五五六

加料一

松退

松退

二松退

模式

储后三

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

温控器时间控制器参数℃中

备注(模具和

产品的问题

点)

审核:编制:马亚楠执行日期:2010.12.3

注塑成型工艺表

客户美的生产设备1000T 适用原

料

PS 文件编号:ZS-CX-1

品名料号201130490182

模具编号0182 毛重1450g 页版号:11

模具穴数 1 净重1213.5g 工艺恒字 1 号

产品名称35GA底盘

定岗人数 3

生产定

额

750件/班定模模温55℃机台号 2

成型周

期

55′动模模温50℃

工艺温度℃一二三四五六七烘干背压冷却时间275 240 235 225 220 210 200 85 28 27

项目压力速度位置时间项目压力速度位置时间

射胶一95 35 320

10.5′保压

一65 12 3 二105 25 250 二

三110 85 115 三

四75 20 86 四

五五60 10 0.5 六

加料一

松退

松退55 55 8 二松退

模式

储后三

工艺调节范围标准压力±10Bar 位置±10mm 温度±10℃速度±10% 时间±5s

热流道温

度

一二三四五六七八九十十一

其他辅助

设备设备

名称

参数75℃

备注(模具和产品的问题点) 4.产品上下方加强筋易黏膜,产品不能打饱。

5.产品卡钩易断,须喷脱模剂。

6.

审核:编制:马亚楠执行日期:2010.12.18.

常见塑料注塑工艺参数表:

常见塑料注塑工艺参数( 2) -06-16 20:02:13| 分类: 个人日记 | 标签: |字号大中小订阅聚甲醛加工参数聚甲醛的成型收缩率聚甲醛的后收缩九、 PC注塑工艺特性与工艺参数的设定1、聚集态特性属于无定型塑料, Tg为149~150℃; Tf为215~225℃; 成型温度为250~310℃; 2、热稳定性较好, 并随分子量的增大而提高。但PC高温下遇水易降解, 成型时要求水分含量在0.02%以下。高温下水分对PC特别有害。在成型前, PC树脂必须进行充分干燥( 而且应当充分注意防止干燥过的物料再吸湿) 。干燥效果的快速检验法, 是在注塑机上采用”对空

注射”。3、熔体粘度高, 流动性较差, 其流动特性接近于牛顿流体, 熔体粘度受剪切速率影响较小, 而对温度的变化十分敏感, 在适宜的成型加工温度范围内调节加工温度, 能有效地控制PC的粘度。4、由于粘度高, 注射压力较高, 一般控制在80~120MPa。对于薄壁长流程、形状复杂、浇口尺寸较小的制品, 为使熔体顺利、及时充模, 注射压力要适当提高至120~150MPa。保压压力为80~100MPa。5、成型时, 冷却固化快, 为延迟物料冷凝, 需控制模温为80~120℃。6、 PC分子主链中有大量苯环, 分子链的刚性大, 注塑中易产生较大的内应力, 使制品开裂或影响制品的尺寸稳定性; ( 在100℃以上作长时间热处理, 它的刚硬性增加, 内应力降低) 。PC的典型干燥曲线台湾奇美典型牌号加工参数: 十、 PA及玻纤增强PA注塑工艺特性与工艺参数设定1、常见品种及其熔点: q 品种: 尼龙-66; 尼龙-610; 尼龙-1010; 尼龙-1212; 尼龙-46尼龙-6; 尼龙-7; 尼龙-9; 尼龙-11; 尼龙-12; 尼龙-66/6、尼龙-66/610; 尼龙-6∕66∕1010; 尼龙-66/6/610q 熔点: 尼龙n系列: 尼龙-6 215~220℃; 尼龙-12为178℃; 尼龙m,n系列: 尼龙- 46 295 ℃; 尼龙-66 255~265℃; 尼龙-610 215~223℃; 尼龙-1010 200℃; 共缩聚尼龙: 由于分子链的规整性较差, 结晶性和熔点一般较低, 如尼龙-6∕66∕1010的熔点仅为155~175℃, 但其有较好的透明性和弹性。2、熔点高, 熔化范围窄( 约10℃) 。考虑到PA熔点高、热稳定性较差, 故加工温度不宜太高, 一般高于熔点30℃左右即可。3、吸湿性大, 且酰胺基易于高温水解, 引起分子量严重降低; ( 须严格干燥至含水量低于0.05%, 特别是回料使用时更应严格干燥, 必要时可添加”增粘剂”。) 4、熔体粘度低, 表观粘度对温度敏感, 由于熔体的冷却速率快, 要防止塑料堵塞喷孔、流道、浇口等。为阻止熔体逆流, 螺杆头应装有止逆环; 另外, 为防止喷嘴处熔体的”流涎”现象, 应选用自锁式喷嘴。5、注射PA时不需高的注射压力, 一般选取范围为70~100MPa, 一般不超过120MPa。注射速率宜略快些, 这样可防止因冷却速率快而造成波纹及充模不足等问题。6、模具温度一般控制在40~90℃。模具温度对制品的性能影响较大。7、酰胺基在高温下

注塑成型工艺 塑件的注塑成型工艺过程主要包括合模-——填充——保压——冷却——脱模等5个阶段。 工艺流程 这4个阶段直接决定着制品的成型质量,而且这4个阶段是一个完整的连续过程。[1] 1、填充阶段 填充是整个注塑循环过程中的第一步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止。理论上,填充时间越短,成型效率越高,但是实际中,成型时间或者注塑速度要受到很多条件的制约。 高速填充。高速填充时剪切率较高,塑料由于剪切变稀的作用而存在粘度下降的情形,使整体流动阻力降低;局部的粘滞加热影响也会使固化层厚度变薄。因此在流动控制阶段,填充行为往往取决于待填充的体积大小。即在流动控制阶段,由于高速填充,熔体的剪切变稀效果往往很大,而薄壁的冷却作用并不明显,于是速率的效用占了上风。 低速填充。热传导控制低速填充时,剪切率较低,局部粘度较高,流动阻力较大。由于热塑料补充速率较慢,流动较为缓慢,使热传导效应较为明显,热量迅速为冷模壁带走。加上较少量的粘滞加热现象,固化层厚度较厚,又进一步增加壁部较薄处的流动阻力。 由于喷泉流动的原因,在流动波前面的塑料高分子链排向几乎平行流动波前。因此两股塑料熔胶在交汇时,接触面的高分子链互相平行;加上两股熔胶性质各异(在模腔中滞留时间不同,温度、压力也不同),造成熔胶交汇区域在微观上结构强度较差。在光线下将零件摆放适当的角度用肉眼观察,可以发现有明显的接合线产生,这就是熔接痕的形成机理。熔接痕不仅影响塑件外观,同时由于微观结构的松散,易造成应力集中,从而使得该部分的强度降低而发生断裂。 一般而言,在高温区产生熔接的熔接痕强度较佳,因为高温情形下,高分子链活动性较佳,可以互相穿透缠绕,此外高温度区域两股熔体的温度较为接近,熔体的热性质几乎相同,增加了熔接区域的强度; 反之在低温区域,熔接强度较差。 2、保压阶段 保压阶段的作用是持续施加压力,压实熔体,增加塑料密度(增密),以补偿塑料的收缩行为。在保压过程中,由于模腔中已经填满塑料,背压较高。在保压压实过程中,注塑机螺杆仅能慢慢地向前作微小移动,塑料的流动速度也较为缓慢,这时的流动称作保压流动。由于在保压阶段,塑料受模壁冷却固化加快,熔体粘度增加也很快,因此模具型腔内的阻力很大。在保压的后期,材料密度持续增大,塑件也逐渐成型,保压阶段要一直持续到浇口固化封口为止,此时保压阶段的模腔压力达到最高值。

注塑成型工艺流程图 一、注塑成型的基本原理: 注塑机利用塑胶加热到一定温度后,能熔融成液体的性质,把熔融液体用高压注射到密闭的模腔内,经过冷却定型,开模后顶出得到所需的塑体产品。 二、注塑成型的四大要素: 1.塑胶模具 2.注塑机 3.塑胶原料 4.成型条件 三、塑胶模具 大部份使用二板模、三板模,也有部份带滑块的行位模。 基本结构: 1.公模(下模)公模固定板、公模辅助板、顶针板、公模板。2.母模(上模) 母模板、母模固定板、进胶圈、定位圈。3.衡温系统冷却.稳(衡)定模具温度。 四、注塑机 主要由塑化、注射装置,合模装置和传动机构组成;电气带动电机,电机带动油泵,油泵产生油压,油压带动活塞,活塞带动机械,机械产生动作; 1、依注射方式可分为: 1.卧式注塑机 2.立式注塑机 3.角式注塑机 4.多色注塑机 2、依锁模方式可分为: 1.直压式注塑机 2.曲轴式注塑机 3.直压、曲轴复合式 3、依加料方式可分为:

1.柱塞式注塑机 2.单程螺杆注塑机 3.往复式螺杆注塑机4、注塑机四大系统: 1.射出系统 a.多段化、搅拌性及耐腐蚀性。 b.射速、射出、保压、背压、螺杆转速分段控制。 c.搅拌性、寿命长的螺杆装置。 d.料管互换性,自动清洗。 e.油泵之平衡、稳定性。 2.锁模系统 a.高速度、高钢性。 b.自动调模、换模装置。 c.自动润滑系统。 d.平衡、稳定性。 3.油压系统 a.全电子式回馈控制。 b.动作平顺、高稳定性、封闭性。 c.快速、节能性。 d.液压油冷却,自滤系统。 4.电控系统 a.多段化、具记忆、扩充性之微电脑控制。 b.闭环式电路、回路。 c.SSR(比例、积分、微分)温度控制。

常用塑料注塑工艺参数表:

常用塑料注塑工艺参数(2) 2010-06-16 20:02:13| 分类:个人日记| 标签:|字号大中小订阅 聚甲醛加工参数聚甲醛的成型收缩率聚甲醛的后收缩九、PC注塑工艺特性与工艺参数的设定1、聚集态特性属于无定型塑料,Tg 为149~150℃;Tf为215~225℃;成型温度为250~310℃; 2、热稳定性较好,并随分子量的增大而提高。但PC高温下遇水易降解,成型时要求水分含量在0.02%以下。高温下水分对PC特别有害。在成型前,PC树脂必须进行充分干燥(并且应当充分注意防止干燥过的物料再吸湿)。干燥效果的快速检验法,是在注塑机上采用“对空注射”。 3、熔体粘度高,流动性较差,其流动特性接近于牛顿流体,熔体粘度受剪切速率影响较小,而对温度的变化十分敏感,在适宜的成型加工温度范围内调节加工温度,能有效地控制PC的粘度。4、由于粘度高,注射压力较高,一般控制在80~120MPa。对于薄壁长流程、形状复杂、浇口尺寸较小的制品,为使熔体顺利、及时充模,注射压力要适当提高至120~150MPa。保压压力为80~100MPa。 5、成型时,冷却固化快,为延迟物料冷凝,需控制模温为80~120℃。6、PC分子主链中有大量苯环,分子链的刚性大,注塑中易产生较大的内应力,使制品开裂或影响制品的尺寸稳定性;(在100℃以上作长时间热处理,它的刚硬性增加,内应力降低)。PC的典型干燥曲线台湾奇美典型牌号加工参数:十、PA及玻纤增强PA注塑工艺特性与工艺参数设定 1、常用品种及其熔点:q 品种:尼龙-66;尼龙-610;尼龙-1010;尼龙-1212;尼龙-46尼龙-6;尼龙-7;尼龙-9;尼龙-11;尼龙-12;尼龙-66/6、尼龙-66/610;尼龙-6∕66∕1010;尼龙-66/6/610q 熔点:尼龙n系列:尼龙-6 215~220℃;尼龙-12为178℃;尼龙m,n系列:尼龙-46 295 ℃;尼龙-66 255~265℃;尼龙-610 215~223℃;尼龙-1010 200℃;共缩聚尼龙:由于分子链的规整性较差,结晶性和熔点一般较低,如尼龙-6∕66∕1010的熔点仅为155~175℃,但其有较好的透明性和弹性。2、熔点高,熔化范围窄(约10℃)。考虑到PA熔点高、热稳定性较差,故加工温度不宜太高,一般高于熔点30℃左右即可。3、吸湿性大,且酰胺基易于高温水解,引起分子量严重降低;(须严格干燥至含水量低于0.05%,尤其是回料使用时更应严格干燥,必要时可添加“增粘剂”。)4、熔体粘度低,表观粘度对温度敏感,由于熔体的冷却速率快,要防止塑料堵塞喷孔、流道、浇口等。为阻止熔体逆流,螺杆头应装有止逆环;另外,为防止喷嘴处熔体的“流涎”现象,应选用自锁式喷嘴。5、注射PA时不需高的注射压力,一般选取范围为70~100MPa,通常不超过120MPa。注射速率宜略快些,这样可防止因冷却速率快而造成波纹及充模不足等问题。 6、模具温度一般控制在40~90℃。模具温度对制品的性能影响较大。 7、酰胺基在高温下对氧敏感,容易发生氧化变色(必要时可添加尼龙专用的热稳定剂); 8、高结晶性,成型收缩率大,易产生结晶应力,并且明显随制品的厚度增大而增加;9、成型后制品的缓慢吸湿易引起尺寸精度的较大变化。这点也被利用来进行调湿处理,通常可在沸水或醋酸钾水溶液(醋酸钾与水的比例为1.25∶1,沸点为121℃)中进行。 10、熔体着色所适用的有机颜料品种较少(酰胺基具有还原性,加之成型温度高)。尼龙吸水率尼龙及玻纤增强尼龙成型温度PA46安全加工温度-时间组合图玻璃纤维增强尼龙(GF-PA)工艺特性1、GF-PA中由于含大量玻纤,注塑中存在四大问题:(1)流动性差。(2)收缩率小,且各向异性明显。(3)制品性能易出现波动。(4)制品表面粗糙度数值大。 2、由于流动性差,且加入玻纤后的熔体冷凝硬化快,需要比未加玻纤时提高温度约10-30 ℃;3、应采用较大的注射速率和较高的注射压力; 4、由于大量玻纤引起的高粘度,增强尼龙可用通用喷嘴;5、对机筒的磨损大;6、为使增强尼龙制品有较高的强度,需要注意尽可能地保护玻纤的长度,减少玻纤损伤;(从螺杆、喷嘴、浇口等装备因素到注塑工艺条件)7、玻纤增强料成型加工中最常有缺陷:“浮纤”或称“玻纤外露”;玻纤取向引起的各向异性;熔接痕处强度特低;纤维取向不同厚度处的取向状况皮-芯效应与熔接痕前锋料遇到障碍后分流-合流-熔接玻纤含量与熔接痕强度十一、PMMA注塑工艺特性与工艺参数的设定 PMMA树脂俗称“压克力”,国内著名商品牌号有372#(实为MS)1、PMMA无定形聚合物,Tg为105℃,熔融温度大于160℃,而分解温度高达270℃以上,成型的温度范围较宽;2、PMMA树脂颗粒易吸收水份,而这些水分的存在,在成型过程中由于受热挥发,导致熔体起泡、膨胀、使制品出现银丝、气泡、透明度变差、有糊斑等问题。PMMA在热风循环干燥设备上的干燥,其干燥工艺参数:温度为70~80℃,时间为2~4h;3、 PMMA熔体粘度对温度变化比较敏感。注射温度的改变对熔体流动长度的影响要比注射压力与比注射速率明显些,更比模具温度显著得多。故在成型时改变PMMA的流动性主要是从注射温度着手。但选用高料温时易受其它工艺参

注塑成型工艺参考资料目录 一. 前言 二. 注塑成型工艺流程 1. 注塑成型工艺流程的基本步骤 2. 注塑成型工艺流程的重要步骤及应用 (1).填充阶段 (2).保压阶段 (3).冷却阶段 (4).脱模阶段 三. 注塑成型的主要参数 1. 塑料预热温度 2. 熔胶温度 3. 模具温度 4. 压力油的温度 5. 锁模力 6. 模具填充速度和压力 7. 保压压力及保压时间 8. 螺杆转速的设定 9 .螺杆后退(倒缩或卸压) 10. 背压 11. 冷却

前言 塑胶产品制造过程中,塑胶件成型是其中十分重要内容之一。塑胶件成型是将各种形态(粉料、粒料、熔料和分散体)的塑料制成所需形状的制品或坯件的过程。塑胶件成型是以注塑、挤塑和压延三大成型工艺为主,塑胶产品制造又以注塑成型工艺最为常见。 注塑成型(Injection Molding)是指,将已经加热融化的材料喷射注入到模具内,经过冷却与固化,由机器顶出系统推出顶杆,将模具顶板向前推,得到成形制品的方法。其具体过程是,将粒状或粉状塑料从注塑机的料斗送入加热的料筒中,经加热塑化成熔融状态,由螺杆施压而通过料筒端部的喷嘴注入低温的、闭合的模具型腔中经冷却硬化而保持模腔所赋予的形状,开模取出胶体后就完成了一个工作周期。 注塑成型是塑胶成型加工中普通采用的方法,它适用于全部热塑性塑料(热塑性塑料:在特定的温度范围内能反复加热熔融和冷却硬化的一类塑料,如ABS、PP、PE、PC、PA、POM)和部分热固性塑料,塑胶塑胶产品的大部分零部件都是通过注塑成型制造的。注塑成型的成型周期短(几秒到几分钟),成型制品质量可由几克到几十千克,能一次成型外形复杂、尺寸精确、带有金属或非金属嵌件的模塑品。因此,该方法适应性强,生产效率高。 注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。不利的一面是模具成本高,且清理困难,所以小批量制品就不宜采用此法成型。用这种方法成型的制品有:电视机外壳、半导体收音机外壳、电器上的接插件、旋钮、线圈骨架、齿轮、汽车灯罩、茶杯、饭碗、皂盒、浴缸、凉鞋等。

目录 第一章注塑成型 (1) 1.1 概述 (1) 1.2 注射成型的工艺过程 (1) 第二章注射成型 (3) 2.1加料 (3) 2.2加热塑化 (3) 2.3注射成型 (4) 第三章设备选型 (6) 3.1 设备选型总原则及要求 (6) 3.1.1 设备选型的原则 (6) 3.1.2 设备选型的要求 (6) 3.2 注塑机的选择 (7) 第四章参考文献 (8)

第一章注塑成型 1.1 概述 注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法。注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。 塑料注塑是塑料制品的一种方法,将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要各种塑料件。有专门用于进行注塑的机械注塑机。目前最常使用的塑料是聚苯乙烯。 1.2 注射成型的工艺过程 完整的注塑成型工艺过程包括成型前的准备,注射成型和成型后的加工处理三个阶段,归纳见图1-1: 塑料性能检测丨丨切除流到货物 预热、干燥丨制品初检→热处理 着色、造粒↓↑丨机械加工 嵌件预热、安放→→注射成型丨热处理 涂脱模剂↑丨修饰 试模丨丨装配 清洗料筒质量检验 成型前准备注射成型成型后的加工处理 图1-1 注塑成型工艺过程 1.2.1 计量加料与预塑化 加料量应等于制品的质量与浇道内料柱质量之和。加料时由料斗口下端的计量装置控制。当注射保压动作完成后,螺杆后退时,粒料均匀的落入机筒内被预塑化。 预塑化是当加入机筒内的粒料在一定温度范围内被转动的螺杆推向机筒前端,在温度作用下再加上螺杆转动中的挤压,剪切和摩擦力等综合条件影响,原料塑化成熔融状

注塑成型技术培训资料 一、如何解决注塑产品存在的品质缺陷 1、注塑产品存在的品质缺陷: 塑料制品的成型加工过程中,由于加工设备不一,成型性能各异,原料品种繁多,加之设备的运行状态,模具的型腔结构、物料的流变性筹多种因素错综变化的影响,使得塑料的内在及外观质量经常会出现各种各样的成型缺陷。常见的外观缺陷有:缩水、飞边、黑点、流纹、熔接线、亮纹、缺胶、气泡、料花等。 2、如何解决缩水 ●缩水产生的原因 制件在模具中冷却时,由于制件的胶厚不一致而导致塑胶收缩不均匀而引起的凹痕。解决缩水的原理是:在制件冷却过程中,熔胶不断补充制件收缩引起的空缺。因此在正常情况下要保证熔胶补充的通道不受阻和足够的补充压力。 ●在注塑工艺上的解决办法: (1)注塑条件问题: ①注射量不足; ②提高注射压力; ③增加注射时间; ④增加保压压力或时间; ⑤提高注射速度; ⑥增加注射周期; ⑦操作原因造成的注射周期反常。 (2)温度问题: ①物料太热造成过量收缩; ②物料太冷造成充料压实不足; ③模温太高造成模壁处物料不能很快固化; ④模温太低造成充模不足; ⑤模子有局部过热点; ⑥改变冷却方案。 (3)模具问题: ①增大浇口;

②增大分流道; ③增大主流道; ④增大喷嘴孔; ⑤改进模子排气; ⑥平衡充模速率; ⑦避免充模料流中断; ⑧浇口进料安排在制品厚壁部位; ⑨如果有可能,减少制品壁厚差异; ⑩模子造成的注射周期反常。 (4)设备问题: ①增大注压机的塑化容量; ②使注射周期正常; (5)冷却条件问题: ①部件在模内冷却过长,避免由外往里收缩,缩短模子冷却时间; ②将制件在热水中冷却。 3、如何解决飞边 ●产生飞边的原因: 产品溢边往往由于模子的缺陷造成,其他原因有:注射力大于锁模力、物料温度太高、排气不足、加料过量、模子上沾有异物等。 ●如何判断产生飞边的原因: 在一般情况下,采用短射的办法。即在注塑压力速度较低、不用保压的情况下注塑出制件90%的样板,检查样板是否出现飞边,如果出现,则是模具没有配好或注塑机的锁模压力不足,如果没有出现,则是由于注塑条件变化而引起的飞边,比如:保压太大、注射速度太快等。 ●常见的飞边产生的原因及解决飞边的办法 ⑴模具问题: ①型腔和型芯未闭紧; ②型腔和型芯偏移; ③模板不平行; ④模板变形;

注塑成型工艺条件调试规定 1.0目的 制定本规定的目的,是对注塑工艺参数在设置、变更和记录、监督过程中可以标准化操作的部分进行规范,提高工艺参数的稳定性和再现性,减少注塑车间在换模、换料的生产切换过程中材料的损耗与工时的浪费,达到提高生产效率、稳定产品品质的目的。 2.0范围 适用注塑车间注塑机工艺参数的设置与管理 3.0职责 3.1调机员:正确的使用标准成型工艺,并对存在的问题及时向领班反馈,配合领班完成对异常情 况的处理。 3.2领班:正确的使用标准成型工艺,当因机器、模具、材料、运水等原因原标准成型工艺参数 不适用时,根据实际情况作出相应改变以保证生产的进行并配合在工艺改变后IPQC的品质确 认工作。并将工艺变更情况向主管汇报。 3.3主管:发布和认可标准成型工艺,确认工艺变更的正确性并完成相应记录。对不正确的工艺进 行修改并将原因告示领班和技术员,确保生产是在正常和经济的状态下进行。 4.0标准成型工艺参数的设置和调整的一般原理和注意事项 4.1设置成型参数的一般原理和注意事项。 4.1.1合模参数的设定。合模一般分为四段。 4.1.1.1慢速开始:为使机器平稳启动、合模应以慢速开始。 4.1.1.2快速到位:动模板在合模油缸推动下快速运动,以缩短工作周期。 4.1.1.3低压保护:油缸低压低速运动,以保护模具安全。对于三板模或有斜顶、铲机 结构的模具,动、定模接触时应适当降低速度和压力。 4.1.1.4高压合模:以所需的合模力锁紧模具。应选用最低而又不使成品产生毛边的合 模力,既能提高效率又能延长机器模具寿命。 4.1.2开模参数的设定。开模一般分为三段。 4.1.2.1慢速开模:为不使产品撕裂、变形,应以慢速开模开始。 4.1.2.2快速到位:模具一经打开,应转为快速开模到位,以缩短工作周期。但对于三 板模具、有斜顶滑块的模具,在动、定模分离时应适当设定速度和压力,减轻 对模具和机器的冲击和降低噪音。 4.1.2.3慢速终止:将到终点时,为防止惯性产生冲击,应由中速转为慢速终止。 4.1.3顶出和顶退参数的设置。要注意提高生产效率、保护模具和降低噪音。 4.1.3.1顶出应选用能使模具顶出机构正稳运动的最高速度。必须保证产品不能出现变 形、白化、撕裂等顶出动作导致的缺陷。 4.1.3.2顶退应选用能使顶出机构平稳复位的较低压力和较高速度。

成型工艺流程及条件介绍第一節成型工艺 1.成型工艺参数类型 (1). 注塑参数 a.注射量 b.计量行程 c.余料量 d.防诞量 e.螺杆转速 f.塑化量 g.预塑背压 h.注射压力和保压压力 i.注射速度 (2)合模参数 a.合模力 b.合模速度

c.合模行程. d.开模力 e.开模速度 f.开模行程 g.顶出压力 h.顶出速度 i.顶出行程 2.温控参数 a.烘料温度 b.料向与喷嘴温度 c.模具温度 d.油温 3.成型周期 a.循环周期 b.冷却时间 c.注射时间

d.保压时间 e.塑化时间 f.顶出及停留时间 g.低压保护时间 成型工艺参数的设定须根据产品的不同设置. 第二节成型条件设定 按成型步骤:可分为开锁模,加热,射出,顶出四个过程. 开锁模条件: 快速段中速度 低压高压速度 锁模条件设定: 1锁模一般分: 快速→中速→低压→高压 2.快锁模一般按模具情况分,如果是平面二板模具,快速锁模段可用较快速度,甚至于用到特快,当用到一般快速时,速度设到55-75%,完全平面模可设定到

80-90%,如果用到特快就只能设定在45-55%,压力则可设定 于50-75%,位置段视产品的深浅(或长短)不同,一般是开模 宽度的1/3. 3.中速段,在快速段结束后即转换成中速,中速的位置一般 是到模板(包括三板模,二板模)合在一块为止,具体长度应 视模板板间隔,速度一般设置在30%-50%间,压力则是 20%-45%间. 4.低压设定,低速设定一般是在模板接触的一瞬间,具体位 置就设在机台显示屏显示的一瞬间的数字为准,这个数字一般是以这点为标准,,即于此点则起不了高压,高于此点则大,轻易起高压.设定的速度一般是15%-25%,视乎不同机种而定,压力一般设定于1-2%,有些机则可设于5-15%,也是视乎不同机种不同. 5.高压设定,按一般机台而言,高压位置机台在出厂时都已 作了设定,相对来讲,是不可以随便更改的,比如震雄机在 50P.速度相对低压略高,大约在30-35%左右,而压力则视乎 模具而定,可在55-85%中取,比如完全平面之新模,模具排气良好,甚至于设在55%即可,如果是滑块较多,原来生产时毛 边也较多,甚至于可设在90%还略显不足. 加热工艺条件设定

塑件的注塑成型工艺过程主要包括填充——保压——冷却——脱模等4个阶段,这4个阶段直接决定着制品的成型质量,而且这4个阶段是一个完整的连续过程。(莱普乐注塑机节能改造网提供) 1、填充阶段 填充是整个注塑循环过程中的第一步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止。理论上,填充时间越短,成型效率越高,但是实际中,成型时间或者注塑速度要受到很多条件的制约。 高速填充。高速填充时剪切率较高,塑料由于剪切变稀的作用而存在粘度下降的情形,使整体流动阻力降低;局部的粘滞加热影响也会使固化层厚度变薄。因此在流动控制阶段,填充行为往往取决于待填充的体积大小。即在流动控制阶段,由于高速填充,熔体的剪切变稀效果往往很大,而薄壁的冷却作用并不明显,于是速率的效用占了上风。 低速填充。热传导控制低速填充时,剪切率较低,局部粘度较高,流动阻力较大。由于热塑料补充速率较慢,流动较为缓慢,使热传导效应较为明显,热量迅速为冷模壁带走。加上较少量的粘滞加热现象,固化层厚度较厚,又进一步增加壁部较薄处的流动阻力。 由于喷泉流动的原因,在流动波前面的塑料高分子链排向几乎平行流动波前。因此两股塑料熔胶在交汇时,接触面的高分子链互相平行;加上两股熔胶性质各异(在模腔中滞留时间不同,温度、压力也不同),造成熔胶交汇区域在微观上结构强度较差。在光线下将零件摆放适当的角度用肉眼观察,可以发现有明显的接合线产生,这就是熔接痕的形成机理。熔接痕不仅影响塑件外观,同时由于微观结构的松散,易造成应力集中,从而使得该部分的强度降低而发生断裂。 一般而言,在高温区产生熔接的熔接痕强度较佳,因为高温情形下,高分子链活动性较佳,可以互相穿透缠绕,此外高温度区域两股熔体的温度较为接近,熔体的热性质几乎相同,增加了熔接区域的强度;反之在低温区域,熔接强度较差。 2、保压阶段 保压阶段的作用是持续施加压力,压实熔体,增加塑料密度(增密),以补偿塑料的收缩行为。在保压过程中,由于模腔中已经填满塑料,背压较高。在保压压实过程中,注塑机螺杆仅能慢慢地向前作微小移动,塑料的流动速度也较为缓慢,这时的流动称作保压流动。由于在保压阶段,塑料受模壁冷却固化加快,熔体粘度增加也很快,因此模具型腔内的阻力很大。在保压的后期,材料密度持续增大,塑件也逐渐成型,保压阶段要一直持续到浇口固化封口为止,此时保压阶段的模腔压力达到最高值。 在保压阶段,由于压力相当高,塑料呈现部分可压缩特性。在压力较高区域,塑料较

注塑成型工艺参数 第一节注塑工艺参数 在制品和模具确定之后,注塑工艺参数的选择和调整对制品质量将产生直接影响。注塑工艺具体是指温度、压力、速度、时间等有关参数,实际成型中应综合考虑,在能保证制品质量(如外观、尺寸精度、机械强度等)和成型作业效率(如成型周期)的基础上来决定。尽管不同的注塑机调节方式各有所异,但是对工艺参数的设定和调整项目基本是相同的。注塑工艺参数与注塑机的设计参数是有关联的,但是在这里主要是从注塑工艺角度理解这些参数。 一、注塑参数 1.注射量:注射量是指注塑机螺杆(或柱塞)在注射时,向模具 内所注射的物料熔体量(g )。因此,注射量是由聚合物的物理性能及螺杆中料筒中的推进容积来确定的。 由此可见,选择注射量时,一方面必须充分地满足制品及其浇注系统的总用料量,另一方面必须小于注塑机的理论注射容积。如果选取用注射量过小则会因注射量不足而使制品产生各种缺陷,但过大又造成能源的浪费。 所以注塑料机不可用来加工小于注射量 10% 或超过注射量 70% 的制品,据统计世界上制品生产厂家大约有 1/3 的能源浪费在不合理地机型选择上。 2.计量行程(预塑行程):每次注射程序终止后,螺杆是处在料 筒的最前位置,当预塑程序到达时,螺杆开始旋转,物料被输送到螺杆头部,螺杆在物料的反压力作用下后退,直至碰到限位开关为止。这个过程称计量过程或预塑过程,螺杆后退的距离称计量容积,也正是注射容积,其计量行程也正是注射行程。因此制品所需的注射量是用计量行程工来调整的。 由此可知,注射量的大小与计量行程的精度有关,如果计量行程调节

太小会造成注射量不足,如果计量行程调整太大,使料筒前部每次注射后的余料太多,使熔体温度不均或过热分解,计量行程的重复精度的高低会影响注射量的波动.料温沿计量行程的分布是不均匀的,增加计量行程会加剧料温的不均匀性.螺杆转速、预塑背压和料筒的温度都将对熔体温度和温差有显着地影响. 在注射前处于螺杆头部计量室外中的熔体温度最高,虽然也有温差,但在这时较小,在注射后,螺杆槽中熔体的温度最低,停留一段时间之后熔体温度上升.这种温差可以采用调整螺杆转速轴向背压或使用新型螺杆等办法使其得到改善。 3.余料量:螺杆注射完了之后,并不希望把螺杆头部的熔料全部注射出去,还希望留存一些,形成一个余料量。这样,一方面可防止螺杆头部和喷射接触发生机械破损事故,另一方面,可通过此余料垫来控制注射量的重复精度达到稳定注塑制品质量的目的。如果余料垫过小,达不到缓冲目的,如果过大会使余料累积过多。近代注射塑机是通过螺杆注射终止时的极限位置来控制冲量的:如果位移传感器所检测的实际值超出缓冲垫的设定范围(一般 2-10mm )。 4.防延量:防延量是指螺杆计量(预塑)到位后,又直线地倒退一段距离,使计量室中熔体的比体积增加,内压下降,防止熔体从计量室外向外流出(通过喷嘴或间隙)。这个后退动作称防流延动作,防流延量可视聚合物沾度、相对密度和制品的情况进行设定,过大的防延量会使计量室中的熔料夹杂汽泡,严重影响制品质量。 5.螺杆转速:螺杆转速影响注塑物料在螺杆中输送;影响塑化能力、塑化质量和成型周期等因素的重要参数。随着转速提高塑化能力会增加。提高螺杆转速,流量加大,熔融温度的均匀性却有所改善。熔体温度和螺杆转速之间随着螺杆转速的提高,熔体温度也有所提高。 螺杆转速根据注塑条件用注塑机的额定螺杆转速,以额定量

'' 培训课程 2 工艺参数的优化

受训者手册 德马格注塑机工艺参数优化的步骤指导 页面周期分析 3 注塑工艺参数优化 6 步骤 1: 找出转压点7 步骤 1结果8 步骤 2: 找出保压时间(浇口冷凝时间) 9 步骤 2 结果10 步骤 3: 优化注射速度11 步骤 3 结果12 步骤 4: 采用正确的螺杆转速13 步骤 4 结果14 步骤 5: 优化多级螺杆转速和背压曲线15 步骤 5 结果16 步骤 6: 优化松退17 步骤 6 结果18 步骤 7: 优化保压曲线19 步骤 7 结果20 TABULATED RESULTS 21 步骤 8: 优化锁模力22 步骤 8 结果22 步骤 9: 设定注射压力23 步骤 9 结果23 典型工艺参数公差设定24

成型周期分析 采用下面表格估计注塑过程中的每一阶段对周期的影响. 然后去机床看正在运行的模具, 写下实际的时间并计算出百分比. 哪一阶段在整个周期中占最多的时间? 那里可以是最有效的缩短成型周期?

模具 1 估计 % 实际实 评价 际% 合模 射台前进和后退 注射时间 保压时间 冷却时间 开模 顶出 整个成型周期 100% seconds 100%

模具 2 评价 估计 % 实际实 际% 合模 射台前进和后退 注射时间 保压时间 冷却时间 开模 顶出 整个成型周期 100% seconds 100%

工艺参数优化 目标: ?一步步改进工艺过程稳定性. ?评估各个参数的更改对工艺过程稳定性的影响 ?to demonstrate the cumulative improvemnt in the process and product consistency 方法: At each stage, after the process has been given sufficient time to stabilise, a run of sixteen consecutive mouldings is to be made. These mouldings will be assessed for consistency by weight (a dimension, a physical property or some other attribute could equally well be used, weight is simply the most widely applicable). 稳定性通过计算重量的标准偏差来衡量. 同时打印出机床IBED上的过程统计数据. 1. 找出转压点 2. 找出浇口冷却时间 3. 优化注射速度 4. 采用正确的螺杆转速 5. 优化多级预塑曲线 6. 优化松推 7. 优化多级保压曲线 8. 优化锁模力 9. 设定注射压力限定

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 注塑成型工艺流程及工艺参数 塑件的注塑成型工艺过程主要包括填充——保压——冷却——脱模等4个阶段,这4个阶段直接决定着制品的成型质量,而且这4个阶段是一个完整的连续过程。 1、填充阶段 填充是整个注塑循环过程中的第一步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止。理论上,填充时间越短,成型效率越高,但是实际中,成型时间或者注塑速度要受到很多条件的制约。 高速填充。如图1-2所示,高速填充时剪切率较高,塑料由于剪切变稀的作用而存在粘度下降的情形,使整体流动阻力降低;局部的粘滞加热影响也会使固化层厚度变薄。因此在流动控制阶段,填充行为往往取决于待填充的体积大小。即在流动控制阶段,由于高速填充,熔体的剪切变稀效果往往很大,而薄壁的冷却作用并不明显,于是速率的效用占了上风。λ 低速填充。如图1-3所示,热传导控制低速填充时,剪切率较低,局部粘度较高,流动阻力较大。由于热塑料补充速率较慢,流动较为缓慢,使热传导效应较为明显,热量迅速为冷模壁带走。加上较少量的粘滞加热现象,固化层厚度较厚,又进一步增加壁部较薄处的流动阻力。λ 由于喷泉流动的原因,在流动波前面的塑料高分子链排向几乎平行流动波前。因此两股塑料熔胶在交汇时,接触面的高分子链互相平行;加上两股熔胶性质各异(在模腔中滞留时间不同,温度、压力也不同),造成熔胶交汇区域在微观上结构强度较差。在光线下将零件摆放适当的角度用肉眼观察,可以发现有明显的接合线产生,这就是熔接痕的形成机理。熔接痕不仅影响塑件外观,同时由于微观结构的松散,易造成应力集中,从而使得该部分的强度降低而发生断裂。 一般而言,在高温区产生熔接的熔接痕强度较佳,因为高温情形下,高分子链活动性较佳,可以互相穿透缠绕,此外高温度区域两股熔体的温度较为接近,熔体的热性质几乎相同,增加了熔接区域的强度;反之在低温区域,熔接强度较差。 2、保压阶段 保压阶段的作用是持续施加压力,压实熔体,增加塑料密度(增密),以补偿塑料的收缩行为。在保压过程中,由于模腔中已经填满塑料,背压较高。在保压压实过程中,注塑机螺杆仅能慢慢地向前作微小移动,塑料的流动速度也较为缓慢,这时的流动称作保压流动。由于在保压阶段,塑料受模壁冷却固化加快,熔体粘度增加也很快,因此模具型腔内的阻力很大。在保压的后期,材料密度持续增大,塑件也逐渐成

培训课程 2 工艺参数的优化

受训者手册 德马格注塑机工艺参数优化的步骤指导

成型周期分析 采用下面表格估计注塑过程中的每一阶段对周期的影响. 然后去机床看正在运行的模具, 写下实际的时间并计算出百分比. 哪一阶段在整个周期中占最多的时间? 那里可以是最有效的缩短成型周期?

模具 1

模具 2

工艺参数优化 目标: ?一步步改进工艺过程稳定性. ?评估各个参数的更改对工艺过程稳定性的影响 ?to demonstrate the cumulative improvemnt in the process and product consistency 方法: At each stage, after the process has been given sufficient time to stabilise, a run of sixteen consecutive mouldings is to be made. These mouldings will be assessed for consistency by weight (a dimension, a physical property or some other attribute could equally well be used, weight is simply the most widely applicable). 稳定性通过计算重量的标准偏差来衡量. 同时打印出机床IBED上的过程统计数据. 1. 找出转压点 2. 找出浇口冷却时间 3. 优化注射速度 4. 采用正确的螺杆转速 5. 优化多级预塑曲线 6. 优化松推 7. 优化多级保压曲线 8. 优化锁模力 9. 设定注射压力限定

注塑工艺过程 第八章注塑成型过程 及注塑模具计算机辅助设计中的流变学问题 1.注塑成型过程的流变分析 1.1 注塑成型过程简介 注塑成型,又称注射模塑,是热塑性塑料制品重要的成型方法。可用于生产形状结构复杂,尺寸精确,用途不同的制品,产量约占塑料制品总量的30% 。近年来,热固性塑料,越来越多的橡胶制品,带有金属嵌件的塑料制品也采用注射成型法生产。精密注射成型,气辅注射成型,多台注射机共注射及注射成型过程的全自动控制等为注射成型工艺发展的新领域。 注塑成型的主要设备是柱塞式或螺杆式往复注射机,以及根据制品要求设计的注射模具。塑化好的熔体靠螺杆或柱塞的推力注入闭合的模腔内,经冷却固化定型,开模得到所需的制品(见图8-1)。 图 8-1 典型注射成型设备示意图

注塑过程是循环往复、连续进行的。全部注塑过程由一个主循环和 两个辅助工序组成,见图8-2。 图 8-2 注塑过程循环示意图 与该过程相对应,一个循环中模腔内物料承受的压力随时间或温度的 变化曲线如图8-3 所示。图中各段时间的总和为一个注塑成型周期。 图 8-3 典型注塑周期的程序图 1-柱塞前进时间; 2-合模时间; 3-开模时间; 4-残余压力; a—静置时间;b —充模时间;c—保压时间;d —倒流时间;e—封口时间; f—封口后冷却时间 要得到令人满意的注塑制品,除掌握准确的时间程序外,还要借助于流变学理论,掌握模腔内的物料填充情况,即掌握流道和模腔内的压力变化程序和温度变化程序。 目前已经能够运用流变学和传热学理论,采用计算机辅助设计方法,数值计算模具设计中遇到的一些与流道设计、传热管路设计有关的问题,数字模拟流道和模腔内的物料填充图和压力、温度场分布图,为模具设计提供有价值的资料。 但是由于各种模具内流道形状复杂,模具温度不稳定,物料注射速度高,非牛顿流动性突出,流动过程间歇,所以对这样一个复杂的注射过程要求得其精确解几乎是不可能的。 下面首先运用流变学基本方程,结合若干经验公式,对注模过程中模腔内压力的变化进行分析,说明一些有意义的现象;然后介绍注射模具计算机辅助设计中的流变学方法。 一般螺杆式往复注射机及模具的功能区段可分为三段:塑化段,注射段,充模段。 塑化段同螺杆挤出机,物料在其中熔融、塑化、压缩并向前输送。 注射段由喷嘴、主流道、分流道、浇口组成,物料在其中的流动如同在毛细管流变仪中的流动。 充模段是关键,熔体由浇口进入模腔,发生复杂的三维流动以及不稳定传热、相变、固化等过程,流动情况十分复杂。 为简便起见,选择几何形状最简单的圆盘形模具和管式流道入口进行研究。

注塑成型工艺流程及工艺参数 塑件的注塑成型工艺过程主要包括填充——保压——冷却——脱模等4个阶段,这4个阶段直接决定着制品的成型质量,而且这4个阶段是一个完整的连续过程。 1、填充阶段 填充是整个注塑循环过程中的第一步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止。理论上,填充时间越短,成型效率越高,但是实际中,成型时间或者注塑速度要受到很多条件的制约。 高速填充。如图1-2所示,高速填充时剪切率较高,塑料由于剪切变稀的作用而存在粘度下降的情形,使整体流动阻力降低;局部的粘滞加热影响也会使固化层厚度变薄。因此在流动控制阶段,填充行为往往取决于待填充的体积大小。即在流动控制阶段,由于高速填充,熔体的剪切变稀效果往往很大,而薄壁的冷却作用并不明显,于是速率的效用占了上风。λ 低速填充。如图1-3所示,热传导控制低速填充时,剪切率较低,局部粘度较高,流动阻力较大。由于热塑料补充速率较慢,流动较为缓慢,使热传导效应较为明显,热量迅速为冷模壁带走。加上较少量的粘滞加热现象,固化层厚度较厚,又进一步增加壁部较薄处的流动阻力。λ 由于喷泉流动的原因,在流动波前面的塑料高分子链排向几乎平行流动波前。因此两股塑料熔胶在交汇时,接触面的高分子链互相平行;加上两股熔胶性质各异(在模腔中滞留时间不同,温度、压力也不同),造成熔胶交汇区域在微观上结构强度较差。在光线下将零件摆放适当的角度用肉眼观察,可以发现有明显的接合线产生,这就是熔接痕的形成机理。熔接痕不仅影响塑件外观,同时由于微观结构的松散,易造成应力集中,从而使得该部分的强度降低而发生断裂。 一般而言,在高温区产生熔接的熔接痕强度较佳,因为高温情形下,高分子链活动性较佳,可以互相穿透缠绕,此外高温度区域两股熔体的温度较为接近,熔体的热性质几乎相同,增加了熔接区域的强度;反之在低温区域,熔接强度较差。 2、保压阶段 保压阶段的作用是持续施加压力,压实熔体,增加塑料密度(增密),以补偿塑料的收缩行为。在保压过程中,由于模腔中已经填满塑料,背压较高。在保压压实过程中,注塑机螺杆仅能慢慢地向前作微小移动,塑料的流动速度也较为缓慢,这时的流动称作保压流动。由于在保压阶段,塑料受模壁冷却固化加快,熔体粘度增加也很快,因此模具型腔内的阻力很大。在保压的后期,材料密度持续增大,塑件也逐渐成型,保压阶段要一直持续到浇口固化封口为止,此时保压阶段的模腔压力达到最高值。 在保压阶段,由于压力相当高,塑料呈现部分可压缩特性。在压力较高区域,塑料较为密实,密度较高;在压力较低区域,塑料较为疏松,密度较低,因此造成密度分布随位置及时间发生变化。保压过程中塑料流速极低,流动不再起主导作用;压力为影响保压过程的主要因素。保压过程中塑料已经充满模腔,此时逐渐固化的熔体作为传递压力的介质。模腔中的压力借助塑料传递至模壁表面,有撑开模具的趋势,因此需要适当的锁模力进行锁模。涨模力在正常情形下会微微将模具撑开,对于模具的排气具有帮助作用;但若涨模力过大,易造成成型品毛边、溢料,甚至撑开模具。因此在选择注塑机时,应选择具有足够大锁模力的注塑机,以防止涨模现象并能有效进行保压。 3.冷却阶段 在注塑成型模具中,冷却系统的设计非常重要。这是因为成型塑料制品只有冷却固化到一定刚性,脱模后才能避免塑料制品因受到外力而产生变形。由于冷却时间占整个成型周期约70%~80%,因此设计良好的冷却系统可以大幅缩短成型时间,提高注塑生产率,降低成本。设计不当的冷却系统会使成型时间拉长,增加成本;冷却不均匀更会进一步造成塑料制品的翘曲变形。 根据实验,由熔体进入模具的热量大体分两部分散发,一部分有5%经辐射、对流传递到大气中,其余95%从熔体传导到模具。塑料制品在模具中由于冷却水管的作用,热量由模腔中的塑料通过热传导经模架传至冷却水管,再通过热对流被冷却液带走。少数未被冷却水带走的热量则继续在模具中传导,至接触外