MATERIALS FORUM VOLUME 28 - Published 2004

15 Edited by J.F. Nie, A.J. Morton and B.C. Muddle

? Institute of Materials Engineering Australasia Ltd

Automotive Trends in Aluminium - The European Perspective

J. Hirsch

Hydro Aluminium Deutschland GmbH,R&D, D-53014 Bonn, Germany

Keywords: automobile application, castings, extrusions, strip, sheet, space frame, bumpers, crash elements, body-in-white, axle frames, wheels

Abstract

The recent developments in aluminium application in the European automotive industry are presented and trends in average and specific use of aluminium in passenger cars is analyzed. Aspects of material selection and innovative concepts of car construction using aluminium that help to meet economical and environmental requirements as well as demands for enhanced driving comfort are discussed. Aluminium alloys developed for the increasing demands in higher strength and better formability for light weighting and crash worthiness aspects and the specific advances of aluminium semi products as castings, extrusions and sheet and examples are presented and illustrated by typical examples for successful aluminium solutions in the most advanced and competitive European market.

1. Introduction

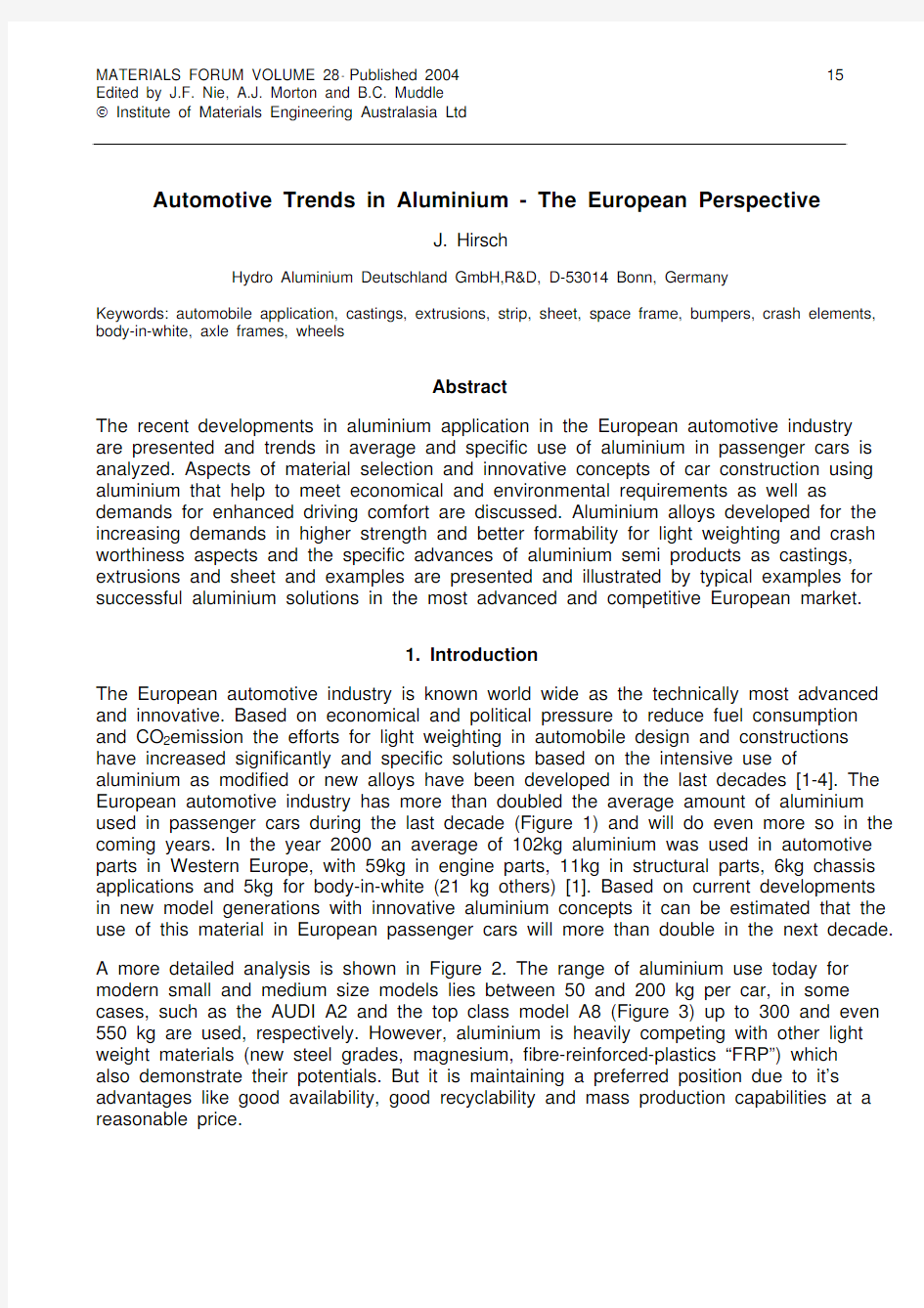

The European automotive industry is known world wide as the technically most advanced and innovative. Based on economical and political pressure to reduce fuel consumption and CO2emission the efforts for light weighting in automobile design and constructions have increased significantly and specific solutions based on the intensive use of aluminium as modified or new alloys have been developed in the last decades [1-4]. The European automotive industry has more than doubled the average amount of aluminium used in passenger cars during the last decade (Figure 1) and will do even more so in the coming years. In the year 2000 an average of 102kg aluminium was used in automotive parts in Western Europe, with 59kg in engine parts, 11kg in structural parts, 6kg chassis applications and 5kg for body-in-white (21 kg others) [1]. Based on current developments in new model generations with innovative aluminium concepts it can be estimated that the use of this material in European passenger cars will more than double in the next decade.

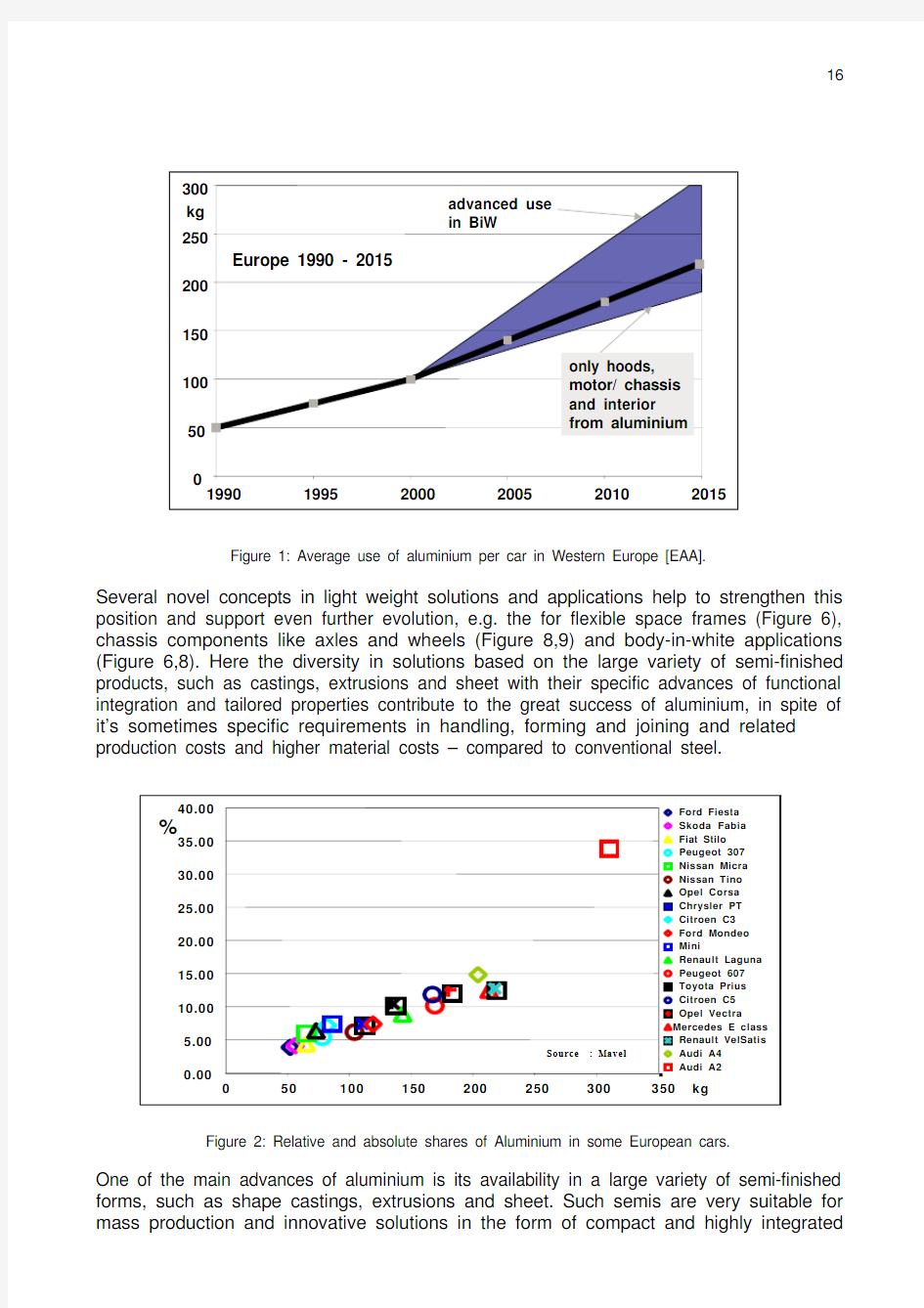

A more detailed analysis is shown in Figure 2. The range of aluminium use today for modern small and medium size models lies between 50 and 200 kg per car, in some cases, such as the AUDI A2 and the top class model A8 (Figure 3) up to 300 and even 550 kg are used, respectively. However, aluminium is heavily competing with other light weight materials (new steel grades, magnesium, fibre-reinforced-plastics “FRP”) which also demonstrate their potentials. But it is maintaining a preferred position due to it’s advantages like good availability, good recyclability and mass production capabilities at a reasonable price.

Figure 1: Average use of aluminium per car in Western Europe [EAA].

Several novel concepts in light weight solutions and applications help to strengthen this position and support even further evolution, e.g. the for flexible space frames (Figure 6), chassis components like axles and wheels (Figure 8,9) and body-in-white applications (Figure 6,8). Here the diversity in solutions based on the large variety of semi-finished products, such as castings, extrusions and sheet with their specific advances of functional integration and tailored properties contribute to the great success of aluminium, in spite of it’s sometimes specific requirements in handling, forming and joining and related production costs and higher material costs – compared to conventional steel.

Figure 2: Relative and absolute shares of Aluminium in some European cars.

One of the main advances of aluminium is its availability in a large variety of semi-finished forms, such as shape castings, extrusions and sheet. Such semis are very suitable for mass production and innovative solutions in the form of compact and highly integrated

parts that meet the high demands for performance, quality and cost efficient manufacturability.

The main challenges involved here are joining and surface treatment issues for which many suitable solutions have been developed as indicated by numerous examples and cars made with aluminium as the preferred light weight material. Aluminium semis are applied as castings, extrusions and sheet increases, e.g. in engine blocks and power train parts, space frames (e.g. Audi A2, A8, BMW Z8, Lotus Elise), sheet structures (Honda NSX, Jaguar) or as closures and hang-on parts (e.g. DC-E-class, Renault , Peugeot) and other structural components [1-3].

2. Castings

The highest volume of aluminium components in cars are castings, such as engine blocks, cylinder heads (Figure3) and chassis parts. The substitution of cast iron engine blocks continues. Even diesel engines, which continue to gain a substantial increase in market share in Europe now are being cast in aluminium (Figure 3b) where, due to the high requirements on strength and durability, cast iron has generally been used. However progress in aluminium alloy development (Al-Si-Cu-Mg-Fe - type) and new casting techniques came up with improved material properties and functional integration that enables aluminium to meet the requirements. This trend is driven by the needs of the automotive manufacturers to substantially reduce weight of the power train and chassis components. Additional features for achieving a better car performance would otherwise produce an unacceptable increase in car weight.. Already well established in high class automobile engines, aluminium is gaining a significant share in the smaller but high volume compact-size cars (e.g. Ford Fiesta).

BMW 320 D

4-Zylinder / 16-V / Diesel Engine

Figure 3: Production of cylinder heads in Europe [Hydro].

The evolution of Magnesium as engine block material is a further step in weight reduction as shown by BMW for the new 6 cylinder engine. If manufacturing processes are developed to be more cost efficient, the price level for magnesium cast alloys decreases further and engine design is developed appropriately to the available level of properties, magnesium will achieve a significant market share for light weight engine applications.

Aluminium castings are also gaining acceptance for many parts and innovative applications in the construction of space frame, axle parts and structural components. Complex parts are produced by special casting methods that ensure optimal mechanical properties and allow enhanced functional integration (Figure 4).

Though the piece price may be higher, total cost for the components may be reduced due to the avoiding of joining efforts and the high degree of integration of several functions in only one part.

Figure 4: Development of Al die-castings for multifunctional integration [AUDI].

3. Extrusions

Another wide field of aluminium solutions and applications is opened by making use of the well established technology of aluminium extrusions. Here quite complex shapes of profiles can be achieved allowing innovative light weight design with integrated functions. In Europe complete new and flexible car concepts (e.g. the alumium space frame, Figure 6) and complex sub-structures (e.g. in chassis parts, bumpers, crash elements, air bags, e.t.c.) have been developed using aluminium extrusions. Their high potential for complex design and functional integration is most suitable for cost-effective mass production.

Medium strength AA6xxx and high strength AA7xxx age hardening alloys are mostly used where quenching occurs during the extrusion processing. Formability and final strength is controlled by subsequent heating for age hardening. Extrusions have been applied for bumper beams and crash elements and boxes (Figure 5) which is a major market for aluminum extrusions. As a leading supplier Hydro Aluminium Structures alone produces now at a rate of 6 million bumpers and crash boxes per year in Europe.

Figure 5: Aluminium extrusions in bumper beams and crash boxes [Hydro].

parts: 8

weight: 4180 g

1

2300 g

diecast part extrusion sheet

B Pillar Audi A2

1220

1150

4. Sheet Applications

Aluminium sheet for automobile body-in-white application have been used since the early days of car and aluminium production. In the time of increasing mass production and low cost priorities, however, steel has taken over the lead. But increasing fuel prices, CO2 regulations and additional comfort and equipment loads lead to a strong tendency for light weighting. But also aspects of comfort and sportive driving helps to promote innovations in light weight design and engineering, predominantly in Western Europe.

Figure 6: Audi A8 – Al space frame and semi materials distribution (AUDI).

The main aluminium alloy classes for automotive sheet application are the non-heat treatable Al-Mg (EN 5xxx series) and the heat treatable Al-Mg-Si (EN 6xxx series) alloy system, some especially tailored by variations in chemical composition and processing, e.g. Al-Mg alloys optimized for strength and corrosion resistance for use in chassis or Al-Mg-Si alloys applied for autobody sheets have been improved for formability, surface appearance and age hardening response. The specific properties and principal differences are illustrated in Figure 7. The effects of varying alloy additions and process parameters as described in [4] are well developed for enhanced performance and efficient manufacturing.

Figure 7: EN-AW 5xxx and 6xxx Alloys and their Competition for Car Body Sheets.

4.1. Age Hardening Al-Mg-Si Alloys

6xxx series alloys contain magnesium and silicon, both with and without additions of copper [4-6]. Current 6xxx alloys used for autobody sheets are AA6009, AA6010, AA6016, AA6111 and, more recently, AA6181A was added for recycling aspects. In the US, AA6111 is often used for outer panels in gauges of 0.9-1.0 mm which combines high strength with good formability. In Europe, EN-6016 is preferred and applied in gauges of around 1-1.2 mm. It shows a superior formability, better filiform corrosion resistance than the higher copper alloys, and allows flat hems even on parts with local pre-deformation. However, the bake-hardened strength of 6016 is significantly lower than that of AA-6111.

In recent years alloy modifications have been introduced – together with specific processing modifications – to meet the requirements agreed by the European automotive manufacturers and sheet manufacturers [5]. Higher strength alloys may allow outer panel thickness reductions with no loss of dent resistance, provided stiffness requirements are also met. As paint-bake temperatures decrease, there is increasing demand for an alloy giving significantly higher age hardening response. However, for some parts formability remains the major difficulty. Therefore special alloy modifications with either improved formability or strength have recently been developed by European aluminium sheet manufacturers and agreed upon as standards by the automotive industry.(table 1).

Table 1: Standardized mechanical properties for EN-AW 6016 automotive sheet.

4.2. Non Heat-treatable Al-Mg-Mn Alloys

The Al-Mg-Mn alloy system gives a different combination of superior formability with sufficient strength achieved by the mechanism of solid solution hardening which can be enhanced by deformation due to the characteristically high strain hardening behaviour. Further improvement in properties required for specific applications (e.g. surface appearance, corrosion resistance, thermal stability) have been achieved by small additions of other alloy elements and/or modified processing routes [4,7-9].

Due to their problems in strain markings (PLC effect, Lüders-lines [10]) after sheet forming / stretching operations, Al-Mg-Mn EN-AW 5xxx alloys are mostly used for inner body

panels because of their specific combination of strength and formability. However, European car manufacturers are now also testing 5xxx alloys for outer body panels, which can also be produced in stretcher strain free (“SSF”) conditions [4]. If this can be achieved it may provide a cost efficient processing route by avoiding the continuous annealing lines needed for solution annealing and quenching of all age hardenable materials.

Non heat-treatable Al-Mg-Mn alloys are applied in Europe for automobile parts in larger quantities as hot and cold rolled sheet and hydroformed tubes, due to their good formability which can always be regained during complex forming operations by inter-annealing. No quenching needed for age hardening which is detrimental for the required high consistency in tolerances. In chassis parts or wheel applications the benefit is twofold since the weight reduction in the unsprung mass of moving parts additionally enhances driving comfort and reduces noise levels.

Figure 8: Aluminium parts of the S-class Mercedes [Daimler Chrysler].

A well established high Mg containing alloy, AlMg5Mn (AA5182), is used for high strength and complex stampings. For 5xxx alloys containing > 3% Mg the precipitation of ? - Mg5Al8 particles at grain boundaries can result in susceptibility to intergranular corrosion cracking (…ICC“) by long term exposure at temperatures > 80°C. So under these conditions high Mg alloys must be used with precaution for parts, like wheels (Figure 9a), where AlMg3 (AA5754) is the material of choice and a good compromise for sufficient strength and ICC resistance.

a)b)

Figure 9: Rear axle subframes, wheels of Al-Mg sheet : a) BMW 5, b) BMW 7-series - Combinations of

welded sheet, hydroformed tubes and casted members.

A good example of the successful and now well established application of non heat treatable medium strength and high corrosion resistance Al-Mg alloys is for chassis parts. For example, the rear axle subframe of the BMW 5 series was made of 3.5 to 4.0 mm sheet in a compact design using hydroformed and welded tubes (Figure 9a) with high functional integration. The new BMW 7-series now is a combination of tubes and cast members (Figure 9b) with a total weight of only 14.1 kg. Also the DC Mercedes S-class rear axle frame is made with shaped and welded hot strip parts (Figure 8). Here newly designed AlMg3-type alloys are used [11] , similar as those used for light weight wheels of the BMW 5 series [12] (Figure 9).

Al-Mg-Mn alloy sheet has also been successfully applied or is currently being tested in many other parts for structural support, pedal boxes, heat reflectors, lever arms e.t.c.. Al-

Mn EN-AW 3xxx alloys are applied for heat-exchangers which is another success story of aluminium sheet and extrusion applications that started in Europe many years ago. It is an increasing market with intensive R&D, established for advanced light-weight technology for radiators and air conditioning systems in cars (and elsewhere) world wide.

5. Summary and Conclusions

Due to its low weight, good formability and corrosion resistance, aluminum is the material of choice for many automotive applications such as chassis, autobody and many structural components. Aluminum alloys tailored by suitable variations in chemical composition and processing best fit many requirements, like the non-heat treatable Al-Mg alloys used in chassis optimized for superb resistance against intercrystalline corrosion and concurrent high strength or the heat treatable AlMgSi alloys for extrusions and autobody sheet modified for improved age hardening response during the automotive paint bake cycle.

With a sound knowledge about the specific material properties and effects excellent light weight solutions for automotive applications have been successfully applied by the European automobile industries. Intensive R&D and continuous collaboration of material suppliers and application engineers provided optimum solutions for sometimes contradicting aspects of the specific requirements, e.g. for the optimum material selection and specific modifications for combinations of sufficient strength and good formability. Material specific processing routes and individual solutions have been developed in close cooperation with OEM partners and suppliers. Applying the full knowledge about the physical processes involved and the microstructure / properties correlation a tuning of process parameters is possible in order to produce optimum and stable properties required for the high demands in automobile applications. (for further details in the internet [14]).

The examples given for the successful prove the major breakthrough in automotive applications for aluminium that has been achieved during recent years by developing innovative light weight and cost efficient solutions. It is expected that in the near future the use of aluminium with specifically improved properties will grow in many automobile applications due to the increased economical and ecological pressure and due to the positive experience gained from many successful applications and current developments and that it will multiply its volume fraction used in cars of all classes and all sizes.

Acknowledgement

The support of Dr.Wieser, Mr.Brünger, Dr.Sicking and Dr.Feikus / Hydro RDB , Mr.Asboell / HAST and Mr.Steffen / HAD and Mr.von Zengen / EAA is gratefully acknowledged.

References

[1] “Automobil-Produktion” Juni 2001, S.136.

[2] "Aluminium materials technology for automobile construction", ed. by W.J.Bartz Mech.Eng.Publ.

London (1993) p.1.

[3] ”Aluminiumwerkstofftechnik für den Automobilbau“, Kontakt & Studium Werkstoffe, Band 375,

Technische Akademie Esslingen, Expert Verlag, Ehningen (1992).

[4] J.Hirsch, ICAA5 (4) Materials Science Forum Volume, 242 Transtec Publications, Switzerland, (1997)

S.33-50.

[5] M.Bloeck, J.Timm; Aluminium 70 Jahrgang (1994) 1/2 p.87 and (1995) 71/3 p.289 and 71/4 p.471.

[6] A.K.Gupta, G.B.Burger, P.W.Jeffrey, D.J.Lloyd; ICAA4, Proc. 4th Int. Conf. on Al alloys, Atlanta/GA

USA (1994) edited by T.H.Sanders, E.A.Starke, Vol.3 p.177.

[7] S.Suzuki, M.Matsuo, M.Saga, M. Kikuchi (this conference) part 3 p.1789.

[8] H.P.Falkenstein, W.Gruhl, G.Scharf; Metallwissenschaft und Technik 37/12 (1983) p.1197 and H.P.

Falkenstein, VDI-Berichte 65 (1984) VDI-Verlag Düsseldorf.

[9] Phillips; Journal Institute of Metals 81 (1952) 601.

[10] E.Gold,W.Horn,J.Maier; Metall 42/3 (1988) p 248.

[11] N.Krupnik, H.Ford, J. Inst. of Metals 81 (1952/3) p.601 (and ssf discussion p.751 ).

[12] M.B?nning, R.Duning, U.Gohrbandt Blech-Rohre-Profile 42 (1995) 12 p.753.

[13] A.Glocker, C.Kulka, R.Meyer, M.Oberloher Automobiltechnische Zeitschrift “ATZ” 98 (1996) 3 p.124.

[14] “Aluminium Automotive Manual” Internet address https://www.doczj.com/doc/3310246682.html,/aam.

财务部管理职责 财务部是项目部负责会计核算与财务管理的职能部门,通过资金管理、会计核算、财务监督等手段对项目部的经营活动实施计划和财务控制,为决策层提供管理参考。主要负责:预算管理、资金管理、会计管理、税务遵从和监督控制等工作。部门具体职责如下:1.严格遵守国家财经法规和项目部的规章制度,贯彻落实上级单位财务指示和精神,认真履行本部门的工作职责。 2.制定、完善项目部的各项财务管理制度和会计核算办法,并监督执行。 3.制定项目部资金筹集与运用计划,监督实施。 4.及时办理各类款项收付结算业务,完善资金管理工作,确保资金使用安全、有效。 5.建立项目部会计核算体系,及时、准确和完整的核算各项经济业务,登记会计账簿,编制财务报表。 6.办理项目部的各类涉税事项,拟定税务筹划方案,依法纳税、合理避税。 7.参与重要经济合同的拟定,审核工程预算、结算。 8.监督并规项目部各类资产管理和各项经济业务开展,加强部管控。 9.协同处理项目部部相关部门业务,同时处理对外的财务协调

工作。协助、外审计工作。 10.报送项目部的相关财务、统计数据,提供各项分析的财务评价报告。 11.定期按规定整理、保管项目部的会计档案。 12.完成领导交办的其他工作任务。

财务部各工作岗位职责 财务部设置:经理、会计主管各一名,具体工作容及岗位职责如下: 一、财务经理 对项目经理负责,主持财务部日常工作,制定部门工作计划并布置和落实,保障部门工作目标顺利完成和工作任务充分落实,合理安排部门各项工作分工和协调工作。其岗位主要工作容有:工作安排、制度修订、组织实施、资金管理、会签审议、往来协调等。具体岗位职责如下: 1.严格遵守国家财经法纪和项目部的规章制度,贯彻落实上级单位财务指示和精神,认真履行本部门的工作职责。 2.主持本部门的全面工作,组织并督促部门人员全面完成本部职责围的各项工作任务。 3.拟订、修改、补充项目部的会计核算办法和各项财务管理规定。 4.组织领导本部门按上级规定和要求进行财务核算,编制财务报告,审定对外报送的各项财务资料。 5.主持项目部资金管理工作,审核资金管理预算,进行资金筹措,规资金使用。 6.审查、完善项目部税务工作,并监督实施。

铝合金焊接的几种先进工艺:搅拌摩擦焊、激光焊、激光- 电弧复合焊、电子束焊。针对于焊接性不好和曾认为不可焊接的合金提出了有效的解决方法,几种工 艺均具有优越性,并可对厚板铝合金进行焊接。 关键词: 铝合金搅拌摩擦焊激光焊激光- 电弧复合焊电子束焊 1 铝合金焊接的特点 铝合金由于重量轻、比强度高、耐腐蚀性能好、无磁性、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50 %以上。 铝合金焊接有几大难点: ①铝合金焊接接头软化严重,强度系数低,这也是阻碍铝合金应用的最大障碍; ②铝合金表面易产生难熔的氧化膜(Al2O3 其熔点为2060 ℃) ,这就需要采用 大功率密度的焊接工艺; ③铝合金焊接容易产生气孔; ④铝合金焊接易产生热裂纹; ⑤线膨胀系数大,易产生焊接变形; ⑥铝合金热导率大(约为钢的4 倍) ,相同焊接速度下,热输入要比焊接钢材大 2~4 倍。 因此,铝合金的焊接要求采用能量密度大、焊接热输入小、焊接速度高的高效 焊接方法。 2 铝合金的先进焊接工艺 针对铝合金焊接的难点,近些年来提出了几种新工艺,在交通、航天、航空等行业得到了一定应用,几种新工艺可以很好地解决铝合金焊接的难点,焊后接头性能良好,并可以对以前焊接性不好或不可焊的铝合金进行焊接。 2. 1 铝合金的搅拌摩擦焊接 搅拌摩擦焊FSW( Friction Stir Welding) 是由英国焊接研究所TWI ( The Welding Institute) 1991 年提出的新的固态塑性连接工艺[1~2 ] 。图1为搅拌 摩擦焊接示意图[3 ] 。其工作原理是用一种特殊形式的搅拌头插入工件待焊部位,通过搅拌头高速旋转与工件间的搅拌摩擦,摩擦产生热使该部位金属处于热塑性 状态,并在搅拌头的压力作用下从其前端向后部塑性流动,从而使焊件压焊在一起。图2 为搅拌摩擦焊接过程[4 ] 。由于搅拌摩擦焊过程中不存在金属的熔化,是一种固态连接过程,故焊接时不存在熔焊的各种缺陷,可以焊接用熔焊方法难以焊接的有色金属材料,如铝及高强铝合金、铜合金、钛合金以及异种材料、复合材料 焊接等。目前搅拌摩擦焊在铝合金的焊接方面研究应用较多。已经成功地进行了搅拌摩擦焊接的铝合金包括2000 系列(Al- Cu) 、5000 系列(Al - Mg) 、6000 系列(Al - Mg - Si) 、7000 系列(Al - Zn) 、8000 系列(Al - Li) 等。国外已经.进入工业化生产阶段,在挪威已经应用此技术焊接快艇上长为20 m 的结构件,美国洛克希德·马丁航空航天公司用该项技术焊接了铝合金储存液氧的低温容器火箭结 构件。 铝合金搅拌摩擦焊焊缝是经过塑性变形和动态再结晶而形成,焊缝区晶粒细化,无熔焊的树枝晶,组织细密,热影响区较熔化焊时窄,无合金元素烧损、裂纹和气孔等缺陷,综合性能良好。与传统熔焊方法相比,它无飞溅、烟尘,不需要添加焊丝和保护气体,接头性能良好。由于是固相焊接工艺,加热温度低,焊接热影响区显微组织变化小,如亚稳定相基本保持不变,这对于热处理强化铝合金及沉淀强化铝合金非常有利。焊后的残余应力和变形非常小,对于薄板铝合金焊后基本不变形。与

穿孔等离子弧焊接技术研究* 中航一集团625所 朱轶峰 张 慧 董春林 邵亦陈 文摘论述了等离子弧焊接的新进展,介绍一脉一孔的等离子弧焊接工艺、正面弧光传感器、焊接质量模糊控制系统以及采用该系统进行的焊接质量控制的初步试验结果。研究表明在不锈钢等离子弧焊接过程中,采用该系统可以提高等离子弧焊接焊缝的质量。 主题词等离子弧焊一脉一孔弧光传感模糊控制 1 引言 进入21世纪,航空航天制造业对焊接技术提出了更高要求,人们在追求低成本高强度的焊接结构时对穿孔等离子弧焊接产生了新的兴趣。 等离子弧能量密度高、射流速度大、等离子流力强 [1],穿孔等离子弧焊接(K-PAW)时等离子弧穿透工件形成小孔,随着小孔的弥合形成焊缝。对于国防工业中常用金属材料如高强钢、高温合金、钛合金、不锈钢等,在中厚度(3~10mm)范围与钨极氩弧焊相比,PAW具有更佳的工艺焊接性,接头内部缺陷率降低、焊件变形减小、焊接效率提高。“单面焊接双面成形”是K-PAW的典型特征,特别适合密闭容器、小直径管焊缝等背面难于施焊的结构件焊接。 但是穿孔等离子弧焊接过程的稳定性及焊接工艺参数的再现性始终是摆在焊接科研人员面前的难题,制约着等离子弧焊接技术的工程应用。本研究通过采用优化工艺参数、脉冲焊接工艺方式以及增加质量控制的手段提高等离子弧焊接的工艺裕度、提高离子弧焊接过程的稳定性。 2 试验系统 建立一个能够满足焊接试验、参数实时采集、实时控制的完整的试验系统,是本研究课题的基础。 2.1 焊接电源 目前国内使用的等离子弧焊接电源中,以晶体管、可控硅电源为主,新型的IGBT电源还处于研究阶段,电源输出的稳定性难以保证,成为影响焊接质量稳定性的因素之一。 同时考虑到逆变电源的控制响应时间较快等因素,选用进口的等离子焊接电源及焊枪,逆变频率可达 32kHz,能够提供较好的输出特性,便于实现自动焊。 2.2 焊接夹具 自动等离子弧焊接工艺对焊接夹具的压紧均匀性、焊缝对中有一定要求,为此我们自行设计研制了具有琴键式压紧纵缝、机械对中装置的LCAW-2型纵缝和环缝自动焊机。 2.3 焊接质量模糊控制单元 利用具有内置模糊控制模块的可编程控制器,开发了外围数字接口电路,结合奔腾133计算机,再加上我们开发的模糊控制规则表,形成了质量模糊控制单元。 模糊控制系统执行机构为焊接电流控制器与焊接速度控制器。尽管影响等离子焊接焊缝成型质量的参数有很多,考虑到焊接电流和焊接速度对等离子焊接熔池的体积、温度及弧柱压力均有 收稿日期:2001-12-04 *本课题被评为2000年度国防科技进步二等奖 22

清水混凝土模板施工工艺 1、模板及其支撑体系选材及要求 模板采用木框镜面胶合板模板、钢管碗扣式(或承插式)脚手架支撑体系。 1.1、模板的材质要求: 模板采用15㎜厚(相当于11层胶合板)双面覆塑胶合板,规格为915×1830㎜;要求进场的胶合板材表面应平整光滑,规格尺寸、厚度一致,板的厚度偏差不大于0.5㎜,长宽几何尺寸偏差不大于1㎜,对角尺寸偏差不大于2㎜;模板的周边全部采用防水性酚醛漆均匀涂刷,防止进水开层。 1.2、木方: 木肋采用50×100松木型材;不得使用腐朽、霉变、虫蛀、折裂、枯节、弯曲变形的木材。木方材进场后应统一采用压刨机进行压刨处理,使得每根木方规格尺寸一致、木方保证顺直。 1.3、对拉螺栓: 对拉螺栓统一采用?14对拉螺栓,配套采用蝴蝶卡、?18PVC套管及套管堵头、模板撑棍。以上材料均可在市场购买成品制品,要求成品质量合格,并能满足现场质量要求。1.4、钢管及顶撑: 钢管采用?48×3.6承插式钢管,扣件为可锻铸铁扣件,顶撑采用M36、托撑板δ=10的可调托撑。

5 边肋平整度 2 2m 靠尺及塞尺 6 相邻面板拼缝高低差 ≤0.5 平尺及塞尺量检查 7 相邻面板拼缝间隙 ≤0.5 塞尺量检查 (1) 模板切割时应画线,确保切割顺直,模板的切割应采用专用木工锯,切割边不得起毛刺或造成模板脱层,切割完,模板的周边应刷酚醛类防水漆进行封边处理,防止进水开层。模板应在专门搭设的木工加工棚(或木工车间)制作,严禁在操作面上直接利用手提切割锯随意切割制作配置模板,造成锯末污染或模板下料误差较大的现象。 (2)模板配置过程中应进行试拼,保证模板拼缝严密、配置尺寸正确无误,并依此进行编号、归类、码放整齐。同一作业面上所用的模板、木方必须保证厚度一致、拼缝严密,否则,拼缝处模板要统一过刨处理,保证模板拼缝严密。 (3)模板的分块力求定型化、整体化、模数化和通用化,且应减少拼缝,对拉螺栓孔除应满足配模设计要求外,应分布规则、间距均匀、横平竖直。如果有必要,可提前在配模时就在模板相应位置处打好对拉螺栓的穿孔洞。 (4)模板拼缝除应满足制作要求的拼缝平整、严密外,还应采用PE 密封条进行密封处理,防止混凝土漏浆和因漏浆导致的混凝土蜂窝、麻面等质量缺陷。为防止模板错台,在模板拼缝处增加嵌钉的短木方,可以有效防止模板错台,如图3所示;梁侧模和梁底模插入到剪力墙(或柱)模内一个模板厚度,并在梁侧模和梁底模与剪力墙(或柱)模交接处加钉衬口方木;顶板模板压在梁侧模上;在梁底处,梁侧模夹住底模。 (5)为确保模板拼缝处平整、拼缝严密、在浇捣混凝土时不漏浆,剪力墙、现浇平台模板拼缝可采用企口缝(如图2),模板拼缝处粘贴PE 密封条(如图1、图2)。 模板拼缝 处嵌钉板条或木方 模板阴角接缝处设通长木方 3

企业财务会计人员岗位职责 会计岗位职责 一、依法按章工作。认真学习和贯彻执行国家有关财经的法律法规、方针政策,遵守《会计法》的规定,严格执行国家颁布的《企业会计准则》、《会计基础工作规范》、《内部会计控制规范》、《会计档案管理办法》和有关财务会计工作的各项制度。 二、会计核算工作。按规定设置总帐、明细账及辅助账,做好收入、支出、费用、债权债务等业务的会计凭证填制、会计帐簿登记工作,做到判断准确,科目使用无误;每月按时结帐,定期与出纳核对现金日记帐和银行存款日记帐,及时清理往来帐目;及时、完整编制财务报告,做到数字真实、计算准确、内容完整、说明清楚。 三、会计监督工作。定期进行财产清查,做到账账相符、账实相符、账表相符;定期检查财会制度的执行情况,发现问题及时向领导报告、提出建议;对单位制定的预算、财务计划、业务计划的执行情况进行监督;积极宣传、维护国家财经制度和纪律,预防违法违纪行为发生。 四、资金管理工作。严格按规定会同出纳到开户银行营业柜台办理大额存款和购买国债等业务,妥善保管银行存款预留印鉴卡片、定期存款凭据和有价证券,确保资金安全;定期核对银行帐户及存款余额,及时、准确地做好结息工作。 五、票据管理工作。严格执行发票(收据)管理使用规定,做好发票(收据)登记、领购、填制、保管、回收、缴销工作。

六、档案管理工作。严格执行《会计档案管理办法》,妥善保管会计凭证、帐簿和财务报告等会计档案资料,并在工作调动、岗位调整时按规定办理交接手续。 出纳岗位职责 一、依法按章办公。认真学习和贯彻执行国家有关财经的法律法规、方针政策,遵守《会计法》的规定,严格执行国家颁布的《企业会计准则》、《会计基础工作规范》、《内部会计控制规范》、《会计档案管理办法》和有关财务会计工作的各项制度。 二、现金管理工作。按规定设置现金日记帐,收付现金须及时逐笔登记,做到账款相符;现金开支需符合规定范围,不属于现金开支范围的业务应通过银行办理转帐结算;严格执行库存现金限额管理规定,超过库存限额的现金应及时存入银行。 三、存款管理工作。按规定设置银行存款日记账,做好银行存款、取款和结算工作,并及时逐笔登记;熟悉银行各种付款方式和凭证填制,严格按照银行存款管理规定办理银行结算业务;按月核对银行帐户及存款余额,编制银行存款余额调节表,使银行存款帐面余额与银行对帐单调节相符。 四、票据管理工作。按规定做好银行结算票据的登记、领购、填制、保管、回收、缴销工作;借用转帐票据要在借款单上注明票据编号,每月终了前,认真清理催办借出银行结算票据,防止丢失或长期不办理报账手续。 五、印章管理工作。严格按规定管理财务印章,妥善保管本基金

清水混凝土专项方案 一、什么是清水混凝土 清水混凝土是指:混凝土浇筑一次成型,不做任何外装饰,直接采用现浇混凝土的自然色作为饰面。 二、清水混凝土整体解决方案 1、体现清水混凝土风格的设计方案 (1)适合清水混凝土风格的建筑外观设计及景观搭配; (2)与清水混凝土搭配的建筑材料的选择; 2、合理的结构设计 (1)建筑物的清水混凝土效果部位必须是现浇混凝土。 (2)清水混凝土体现的是一种简约、朴实的风格,因此建议设计师尽量选择形式简洁的构件,即体现了清水混凝土的自然效果,又降低了施工难度,造价自然也会降低。(3)建筑物中涉及清水混凝土的部位尽量使用同等标号、相同配合比的混凝土,避免因混凝土配合比的改变而产生色差。 3、美观及经济的模板方案设计 (1)能够完全体现出设计师想法的模板方案; (2)根据工程实际情况选择最适合的模板体系; (3)实用的模板工程成本控制措施。 4、模板及配件的选择和使用 (1)清水混凝土模板主要选择:进口模板(WISA板)、国产清水模板、定型钢模板(2)配件选择:专用螺栓及套管配件、专用模板紧固件; (3)脱模剂的选择。 5、混凝土配比和原材料选用 (1)对水泥、砂石料的要求;(2)对粉煤灰掺量的要求; (3)对外加剂的要求;(4)对混凝土坍落度的要求。 6、科学的现场施工管理流程 (1)根据不同的模板体系制定《清水混凝土工程施工方案》; (2)根据《清水混凝土工程施工方案》及工程实际情况制定质量控制要点及质量控制措施; (3)施工过程控制; (4)模板拆除后的缺陷处理。 7、工程后期养护 (1)养护方法:浇水养护、包塑料膜、养护剂;(2)防止污染。 8、成品保护 (1)边角部位的保护;(2)测量放线对清水混凝土面层的污染。 9、清水混凝土透明保护 (1)材料选择:日本旭硝子BONNFLON AC氟碳透明保护涂料、德国LASUR清水混凝土保护涂料、砼加Crete Guard渗透型硅烷高效防水剂; (2)色差及混凝土缺陷的处理; (3)整体透明保护涂装。

目录 第一章绪论 (1) 1.1引言 (1) 1.2课题研究背景及意义 (1) 1.3课题发展与研究现状 (2) 1.3.1面源黑体温度控制的发展现状 (2) 1.3.2自抗扰控制的研究进展与现状 (3) 1.4论文主要工作 (4) 第二章模型辨识与特性分析 (6) 2.1引言 (6) 2.2面源黑体简介 (6) 2.3温控品质要求 (7) 2.4面源黑体温控过程数学建模 (7) 2.4.1面源黑体温控过程原理 (7) 2.4.2模型参数辨识与分析 (9) 2.5本章小结 (11) 第三章温控方法研究 (12) 3.1引言 (12) 3.2 PID控制的基本原理及设计 (13) 3.2.1基于PID的面源黑体温度控制器设计 (13) 3.2.2仿真实验与结果分析 (14) 3.3非线性PID控制的基本原理及设计 (16) 3.3.1跟踪微分器(TD) (16) 3.3.2基于NPID的面源黑体温度控制器设计 (18) 3.3.3仿真实验与结果分析 (18) 3.4 ADRC的基本原理及设计 (21) 3.4.1扩张状态观测器(ESO) (21) 3.4.2 ADRC的线性化动态扰动补偿机制 (23) 3.4.3非线性误差反馈控制律(NLSEF) (24) 3.4.4 ADRC的稳定性分析 (24) 3.4.5基于ADRC的面源黑体温度控制器设计 (28)

3.4.6仿真实验与结果分析 (29) 3.5改进的ADRC算法(SEADRC)及设计 (32) 3.5.1对参数 b的改造 (32) 3.5.2基于扰动估计分离的ADRC算法(SEADRC)及设计 (33) 3.5.3仿真实验与结果分析 (34) 3.6本章小结 (35) 第四章温控系统设计 (37) 4.1引言 (37) 4.2温控系统的硬件设计 (37) 4.2.1硬件总体设计 (37) 4.2.2 Compact RIO控制器简介 (38) 4.2.3转换继电器(TE10A)简介 (39) 4.2.4薄膜加热器 (40) 4.2.5测温传感器与数据传输 (40) 4.3温控系统的软件设计 (42) 4.3.1软件总体设计 (42) 4.3.2 LabVIEW图形化编程软件简介 (42) 4.3.3离散数字化ADRC算法的软件实现 (44) 4.4本章小结 (47) 第五章实验过程与结果验证 (48) 5.1引言 (48) 5.2控制器的鲁棒性分析 (48) 5.3验证SEADRC的实际温控效果 (51) 5.4面源黑体温度的自抗扰控制 (54) 5.5本章小结 (58) 第六章总结与展望 (59) 6.1论文工作总结 (59) 6.2需要进一步开展的工作 (60) 参考文献 (61) 发表论文和科研情况说明 (65) 致谢 (66)

材料的等离子弧焊接 索引:穿孔型等离子弧焊接最适于焊接厚度3~8mm不锈钢、厚度12mm 以下钛合金、板厚2~6mm低碳或低合金结构钢以及铜、黄铜、镍及镍合金的对接焊缝。这一厚度范围内可不开坡口,不加填充金属,不用衬垫的条件下实现单面焊双面成形。厚度大于上述范围时可采纳V形坡口多层焊。 关键词: 高温合金, 铝及铝合金, 钛及钛合金, 银与铂, 等离子弧焊接 穿孔型等离子弧焊接最适于焊接厚度3~8mm不锈钢、厚度12mm 以下钛合金、板厚 2~6mm低碳或低合金结构钢以及铜、黄铜、镍及镍合金的对接焊缝。这一厚度范围内可不开坡口,不加填充金属,不用衬垫的条件下实现单面焊双面成形。厚度大于上述范围时可采用V形坡口多层焊。

1.高温合金的等离子弧焊接 用等离子弧焊焊接固溶强化和Al、Ti含量较低的时效强化高温合金时,能够填充焊丝也能够不加焊丝,均能够获得良好质量的焊缝。一般厚板采纳小孔型等离子弧焊,薄板采纳熔透型等离子弧焊,箔材用微束等离子弧焊。焊接电源采纳陡降外特性的直流正极性,高频引弧,焊枪的加工和装配要求精度较高,并有专门高的同心度。等离子气流和焊接电流均要求能递增和衰减操纵。 焊接时,采纳氩和氩中加适量氢气作为爱护气体和等离子气体,加入氢气能够使电弧功率增加,提高焊接速度。氢气加入量一般在5%左右,要求不大于15%。焊接时是否采纳填充焊丝依照需要确定。选用填充焊丝的牌号与钨极惰性气体爱护焊的选用原则相同。 高温合金等离子弧焊的工艺参数与焊接奥氏体不锈钢的差不多相同,应注意操纵焊接热输入。镍基高温合金小孔法自动等离子弧焊的工艺参数见表1-1。在焊接过程中应操纵焊接速度,速度过快会产生气孔,还应注意电极与压缩喷嘴的同心度。高温合金等离子弧焊接接头力学性能较高,接头强度系数一般大于90%。

中国石油大学近代物理实验实验报告成绩: 班级:姓名:同组者:教师: 黑体辐射实验 【实验目的】 1、了解黑体辐射实验现象,掌握辐射研究方法。 2、学会仪器调整与参数选择,提高物理数量关系与建模能力。 3、通过验证定律,充实物理假说与思想实验能力。 【实验原理】 黑体是指能够完全吸收所有外来辐射的物体,处于热平衡时,黑体吸收的能量等于辐射的能量,由于黑体具有最大的吸收本领,因而黑体也就具有最大的辐射本领。这种辐射是一种温度辐射,辐射的光谱分布只与辐射体的温度有关,而与辐射方向及周围环境无关。事实上当然不存在绝对黑体,但有些物体可以近似地作为黑体来处理,比如,一束光一旦从狭缝射入空腔体内,就很难再通过该狭缝反射回来,那么,这个开着的狭缝空腔体就可以看作是黑体。 1、黑体辐射的光谱分析 实验测出黑体的辐射强度在不同温度下与辐射波长的关系曲线。 维恩假定辐射能量按频率的分布类似于麦克斯韦的分子速率分布,导出如下公式 E(λ,T)=bλ?5e?a/λT(1) 式中E(λ,T)称为单色辐出度,它表示单位时间内,在黑体的单位面积上单位波长间隔内所辐射出的的能量,单位是瓦特/米2 ,T表示绝对温度,a,b是与波长和温度无关的常数。这个分布在短波部分与实验结果符合较好,而长波部分偏离较大。 瑞利和金斯利用经典电动力学和统计物理学推导得到单色辐出度 E(λ,T)=2πC λ4 kT (2) 式中,C为真空中的光速,k为玻尔兹曼常量。它在波长很长,温度较高时与实验结果相符合,但在短波段偏离非常大,当频率趋于无穷大时引起发散,这就是当时有名的“紫外灾难”。 普朗克提出:电磁辐射的能量只能是量子化的。他认为黑体是由多个带点谐振子组成,这些谐振子处于热平衡状态,每个振子具有一个固有的谐振频率ν,可以发出与吸收相同频率的电磁波,每个谐振子只能吸收或发射不连续的一份一份的能量,这个能量是一个最小能量ε0 =hν的整数倍,即谐振子能量为E=nhν,n为正整数,h为普朗克常量。在此能量量子化的假定下,他推导出了如下黑体辐射公式: E(λ,T)=2πhc2 λ5 1 e hc/λkT?1(3)

财务管理制度 一、总则 1、依据《中华人民共和国会计法》、《企业会计准则》制定本制度; 2、为规范公司日常财务行为,发挥财务在公司经营管理和提高经济效益中的作用,便于公司各部门及员工对公司财务部工作进行有效地监督,同时进一步完善公司财务管理制度,维护公司及员工相关的合法权益,制定本制度; 财务管理细则 一、总原则 1、公司财务实行“计划”为特征的总经理负责制:属已经总经理审批的计划内的支付,由相关事业部总经理的书面授权,财务负责人监核即可办理;属计划外的,必须有公司总经理的书面授权。 2、严格执行《会计法》和相关的财务会计制度,接受财政、税务、审计等部门的检查、监督,保证会计资料合法、真实、及时、准确、完整。 二、财务工作岗位职责 (一)财务经理职责 1、对岗位设置、人员配备、核算组织程序等提出方案。同时负责选拔、培训和考核财会人员。 2、贯彻国家财税政策、法规,并结合公司具体情况建立规范的财务模式,指导建立健全相关财务核算制度同时负责对公司内部财务管理制度的执行情况进行检查和考核。 3、进行成本费用预测、计划、控制、核算、分析和考核,监督各部门降低消耗、节约费用、提高经济效益。 4、其他相关工作。 (二)财务主管职责 1、负责管理公司的日常财务工作。 2、负责对本部门内部的机构设置、人员配备、选调聘用、晋升辞退等提出方案和意见。 3、负责对本部门财务人员的管理、教育、培训和考核。 4、负责公司会计核算和财务管理制度的制定,推行会计电算化管理方式等。

5、严格执行国家财经法规和公司各项制度,加强财务管理。 6、参与公司各项资本经营活动的预测、计划、核算、分析决策和管理,做好对本部门工作的指导、监督、检查。 7、组织指导编制财务收支计划、财务预决算,并监督贯彻执行;协助财务经理对成本费用进行控制、分析及考核。 10 、负责监管财务历史资料、文件、凭证、报表的整理、收集和立卷归档工作,并按规定手续报请销毁。 11 、参与价格及工资、奖金、福利政策的制定。 12 、完成领导交办的其他工作。 (三)会计职责 1、按照国家会计制度的规定记账、复帐、报账,做到手续齐备、数字准确、账目清楚、处理及时; 2、发票开具和审核,各项业务款项发生、回收的监督,业务报表的整理、审核、汇总,业务合同执行情况的监督、保管及统计报表的填报; 3、会计业务的核算,财务制度的监督,会计档案的保存和管理工作; 4、完成部门主管或相关领导交办的其他工作。 (四)出纳职责 1、建立健全现金出纳各种账册,严格审核现金收付凭证。 2、严格执行现金管理制度,不得坐支现金,不得白条抵库。 3、对每天发生的银行和现金收支业务作到日清月结,及时核对,保证帐实相符。 三、现金管理制度 1、所有现金收支由公司出纳负责。 2、建立和健全《现金日记帐》簿,出纳应根据审批无误的收支凭单逐笔顺序登记现金流水收支帐目,并每天结出余额核对库存。作到日清月结,帐实相符。 3、库存现金超过3000 元时必须存入银行。 4、出纳收取现金时,须立即开具一式四联的《支票回收登记表》,由缴款人在右下角签名后,交缴款人、业务部门、出纳、会计各留存一联。 5、任何现金支出必须按相关程序报批(详见支出审批制度)。因出差或其他原因必须预支现金的,须填写借款单,经总经理签字批准,方可支出现金。借款人要在出差回来或借款

黑体辐射 哈工大航天学院 摘要:黑体辐射问题是经典物理学遇到的极大的挑战,普朗克利用能量子假设成功的解决了这一问题,从而引发了物理学重大的变革。本文主要就黑体辐射问题的来源、普朗克如何解决问题加以介绍。 关键词:黑体辐射、紫外灾难、普朗克、能量子假设 一、问题来源与困难 1.1热辐射的基本概念 一切物质的分子都包含带电粒子,分子的热运动导致物体不断地向外发射电磁波,我们称它为热辐射。一切温度高于绝对零度的物体都能产生热辐射,温度越高,辐射出的总能量就越大,短波成分也越多。我们定义辐射出射度为在温度为T时,单位时间内从辐射源表面单位面积上辐射出的能量的总和。单位波长间隔内的辐射出射度称单色辐射出射度,用表示。物体除了能发射电磁波,同时还能吸收或反射电磁波,我们定义单色吸收比为物体吸收单位波长内电磁波能量与相应波长入射电磁波能量之比,用表示。 德国物理学家基尔霍夫于1859年提出了热辐射定律,它用于描述物体的辐射与吸收比之间的关系。表示如下: 其中是温度和波长的函数,与物体的具体形式无关。 1.2黑体 在任何条件下,对任何波长的外来辐射完全吸收而无反射的物体,即吸收比为1的物体就称为绝对黑体,简称为黑体。事实上当然不存在绝对黑体,但有些物体可以近似地作为黑体来处理,比如,一束光一旦从狭缝射入空腔体内,就很难再通过该狭缝反射回来,那么这个开着狭缝的空腔体就可以看作是黑体。根据基尔霍夫热辐射定律,由于与物体的具体形式无关,当为1时,达到最大,所以黑体既是吸收能量最强的物体也是辐射能力最强的物体。 1.3实验现象 物理学家根据黑体模型得到了黑体辐射的实验现象,如下图1所示。 1879年,斯特藩根据实验曲线总结出一个定律:黑体的辐射出射度与黑体的绝对温度四次方成正比,即,称为斯特藩-玻耳兹曼定律。它表明热辐射的功率随着温度的升高而迅

财务会计工作人员岗位职责 一、出纳专员 1.职责概述 遵照国家及企业的财务和会计制度,负责办理本企业现金、银行结算业务及现金、银行存款日记账的记账、结账工作,并对企业库存现金、票据及有关印章进行妥善保管。 2.主要工作 (1)贯彻执行企业现金、银行存款管理制度和收支结算规定。 (2)办理现金收付业务,并负责现金支票的保管、签发。 (3)建立现金日记账,逐笔记载现金收支,做到每日结算、账实相符、出现差异及时汇报。 (4)按照国家有关法律法规要求,负责企业银行账户的开立、核对、清理等工作。 (5)负责银行结算,办理银行存取款业务和转账业务,并定期打印、取回银行对账单。 (6)根据审核无误的资金支付申请,按规定办理资金支付手续,并及时登记现金、银行存款日记账。 (7)协助会计人员做好企业员工每月工资的发放。 (8)负责企业各项费用的报销工作,并定期上交各项报销的原始凭证。 (9)负责企业空白收据、支票等票据的购买、保管、使用、销毁工作,并保持完整记录。 (10)负责银行预留印鉴和有关印章的管理。 3.关键业绩指标 (1)现金收付业务办理准确性。 (2)银行结算业务办理及时率。 (3)现金、银行存款日记账准确性。 (4)库存现金管理出错次数。 (5)印鉴、印章保管的安全性、完好性。

4.任职资格要求 (1)学历 财务、会计专业中专及以上学历。 (2)工作经验 一年以上出纳从业经验。 (3)能力要求 关注细节能力、会计核算能力、专业学习能力、沟通能力、自控能力。 二、资金主管 1.职责概述 根据企业财务管理制度,组织编制资金使用计划,掌握资金流动状态,负责资金的调度、供应工作,加强对资金的合理使用,确保企业资金供求平衡,推进企业经营目标的实现。 2.主要工作 (1)组织制定企业的资金管理制度、资金授权制度和审核批准制度,上报领导审批后监督实施。 (2)组织编制企业年度、月度资金预算,并监督资金预算的具体执行。 (3)组织编制企业月度流动资金计划,分析月度资金使用情况,根据发现的问题提出调整建议。 (4)负责资金的核算与管理,适时调拨企业内外部资金,提高资金使用效率。 (5)负责现金、银行存款的管理工作,并监督办理企业现金收付、银行结算等业务活动。 (6)定期对企业资金的使用情况进行定期或不定期盘点。 (7)对企业资金的使用效益进行评估,并按期撰写评估报告。 (8)协调企业与开户银行的关系,确保合理、安全地调度和使用资金。 3.关键业绩指标 (1)资金预算编制及时率。

毕业设计说明书题目:铝合金的搅拌摩擦焊 姓名: 学号: 指导老师:

摘要 铝及铝合金是工业中应用最广泛的一类有色金属结构材料,铝合金具有良好的耐蚀性、较高的比强度和导热性以及在低温下能保持良好力学性能等特点,在航空航天、汽车、电工、化工、交通运输、国防等工业部门被广泛地应用。随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。铝合金的广泛应用促进了铝合金焊接技术的发展,同时焊接技术的发展又拓展了铝合金的应用领域,因此铝合金的焊接技术正成为研究的热点之一。 英国焊接研究所(The Welding Institute)发明的搅拌摩擦焊为轻金属材料的连接提供了新的方法和途径。自从搅拌摩擦焊摩擦焊发明以来搅拌摩擦焊技术得到广泛的关注和深入的研究。特别是针对铝合金材料,世界范围的研究机构学校以及大公司都对此进行了深入细致的研究和工程应用开发并且在诸多工业制领域得到了成功应用。 本文详细介绍了搅拌摩擦焊原理特点并且针对铝合金的搅拌摩擦焊特点性能以及工业应用作了详细的阐述同时对搅拌摩擦焊在中国市场的发展和应用作了简略介绍和预测。 关键词:铝及铝合金搅拌摩擦焊焊接方法焊接特点

Abstract Aluminum and aluminum alloy is a kind of nonferrous metal structure material widely used in industry, aluminum alloy has high corrosion resistance, good strength and thermal conductivity as well as in the low temperature can keep good mechanical properties and other characteristics, in the aerospace, automotive, electrical, chemical, transportation, national defense and other industrial sectors are widely used. In recent years with the rapid development of science and technology and industrial economy, structure of the growing demand for aluminum alloy welding, so the aluminum alloy welding research also further. Aluminum alloy is widely used to promote the development of welding technology of aluminum alloy, the welding technology development and expanding the application field of aluminum alloy, so the aluminum alloy welding technology is becoming one of the hot research topics. British Welding Research Institute (The Welding Institute) the invention of the friction stir welding for light metal materials is connected and provided a new approach to. Since the invention of the friction stir welding friction welding, friction stir widely attention and deeply research get welding technology. Especially for aluminum alloy material, worldwide research schools and large companies have conducted in-depth study and engineering application and has been successfully applied in many industrial fields. This paper introduces the principle and the characteristics of friction welding and stirring in aluminum alloy friction stir welding properties and industrial applications are described in detail the development and application of friction stir welding in the Chinese market are briefly introduced and predicted. Keywords: Aluminium and aluminium alloy Friction stir welding Welding process Welding characteristics

清水混凝土模板施工法 、适用范围 2.1适用于不同结构形式,不同层高,不同柱、梁截面和不同厚度墙、板的一般高层框前结构主体模板工程。 2.2每层建筑面积大小不限,面积大可设后浇带或伸缩缝进行分段施工。 2、工艺原理 本工法基本原理是利用企业现有的人员、机械及钢管扣件等材料,将胶合板模板经过计算设计后进行精细加工,配制成标准和非标准的组合模板块,通过一定的固定方法,使模板具有强度、刚度和稳定性,浇筑后的混凝土达到清水混凝土的要求。 3、模板构造与用材 3.1采用优质光滑坚硬的双面酚醛树覆膜胶合板,优质平直木方作背楞木,钢管、螺栓对恶化紧固。 3.2 HR型门架结合碗扣式钢管排架体系。 3.3框架柱模板 框架柱模板要求四角密实方正,设计时利用模板和背楞木方的反复包边贴缝,形成复合企口。 不同柱子的背楞、对拉螺栓等布置见下表:(单位:mm)表一 截面竖向背楞柱高双向夹模杆件双向对拉螺栓 600-800?600-800 48?00木方@200-250两木方中间加Ф48钢管3000以内@450 Ф12螺栓每道方形箍柱外侧4根穿柱腹2根

5000以内上半段@450 下半段@300 600-1000?600-800 63?00木方@200-250,两木方中间加63槽钢3000以内@450 Ф14螺栓每道方形箍柱外侧4根穿柱腹4根 5000以内上半段@450 下半段@300 600-800?600-800 80?00木方@200-250,两木方中间加80槽钢3000以内上半段@450 下半段@300 Ф16螺栓每道方形箍柱外侧4根穿柱腹6根 5000以内@300 注:最底部一道井字箍距地200。 3.4剪力墙模板 墙模板块尽可能拼大,减少现场接缝;井筒(如电梯井、管道井等)内模,同墙板模接缝一样,接缝外留15mm宽调节缝,内贴3mm厚,50mm宽钢质接缝板,接缝板每边折10mm宽30宽弯并打磨光滑,板中心@150钻10mm嵌入式孔,用平头螺栓垫5mm厚垫片于18mm厚胶合板上(拆模后有一条干净利索的槽线,用与结构同标号的水泥掺入定量的白水泥和胶水配成专用腻子进行批刮三遍平整为止)。 不同厚度剪力背楞、对拉螺栓等布置见下表:(单位:mm)表二厚度竖向背楞墙高双向模向夹杆双拉螺栓 150-250 48?00木方@300-350,两木方中间加Ф48钢管3000以内@450 Ф12螺栓@450 5000以内上半段@450 下半段@300 250-350 48?00木方@250-350,两木方中间加Ф48槽钢3000以内@450

任何物体都具有不断辐射、吸收、反射电磁波的性质。辐射出去的电磁波在各个波段是不同的,也就是具有一定的谱分布。这种谱分布与物体本身的特性及其温度有关,因而被称之为热辐射。为了研究不依赖于物质具体物性的热辐射规律,物理学家们定义了一种理想物体——黑体(black body),以此作为热辐射研究的标准物体。球型腔黑体辐射源,主要用于校准辐射温度计、红外热像仪等辐射测温仪器。黑体辐射源的主要技术指标为黑体空腔发射率、靶面的均匀性、控温稳定性和空腔辐射温度的稳定度。除黑体腔的特殊设计外,腔体内壁面温度均匀性,是黑体技术的关键之一。 本产品符合JJG 856-2015国家计量检定规程。黑体作为标准红外辐射源,它的光谱能量是可以通过计算而获得。 珠海市计量质量检测研究院的黑体辐射源安装调试。 现场图片: 非常感谢珠海市计量质量检测研究院对我们提供黑体辐射源的充分信赖和 认可!客户经过多方面的考虑和比较,最终选择了我司的产品。 一、是非常看好我公司生产的黑体辐射源; 二、是通过对我司的充分了解,口碑好,技术先进,价格合理,售后服务有保障,是国内最好黑体辐射源制造厂家。

为顾客从网络上获取更大的利益是我们工作的宗旨。我们将以最专业的技术、最好售后服务回报广大客户对我们的一贯支持。 愿我们产品仍然能继续得到您的青睐与支持,与您共同发展,创造美好将来。 深圳市计量质量检测研究院的黑体辐射源安装调试。 现场图片: 非常感谢深圳市计量质量检测研究院我司黑体辐射源的充分信赖和认可!客户经过多方面的考虑和比较,最终选择了我司的产品。 一、是非常看好我公司生产的黑体辐射源; 二、是通过对我司的充分了解,知道我司口碑好,技术先进,价格合理,售后服务有保障,是国内最好黑体辐射源制造厂家。 为顾客从网络上获取更大的利益是我们工作的宗旨。我们将以最专业的技术、最好售后服务回报广大客户对我们的一贯支持。愿我们产品仍然能继续得到您的青睐与支持,与您共同发展,创造美好将来。如需更多黑体辐射源的产品有 使用信息可咨询中欧特普科技CE-TEMP为您提供,黑体辐射源是专业且小众 的应用。如需了解更多的产品信息:可联系我们的专业工程师,为您的应用交 流和选型建议。深圳市中欧特普科技有限公司 --德国高端红外测温控制方案提供商

等离子焊接工艺 (1)焊接电流 焊接电流是根据板厚或熔透要求来选定。焊接电流过小,难于形成小孔效应:焊接电流增大,等离子弧穿透能力增大,但电流过大会造成熔池金属因小孔直径过大而坠落,难以形成合格焊缝,甚至引起双弧,损伤喷嘴并破坏焊接过程的稳定性。因此,在喷嘴结构确定后,为了获得稳定的小孔焊接过程,焊接电流只能在某一个合适的范围内选择,而且这个范围与离子气的流量有关。 (2)焊接速度 焊接速度应根据等离子气流量及焊接电流来选择。其他条件一定时,如果焊接速度增大,焊接热输入减小,小孔直径随之减小,直至消失,失去小孔效应。如果焊接速度太低,母材过热,小孔扩大,熔池金属容易坠落,甚至造成焊缝凹陷、熔池泄漏现象。因此,焊接速度、离子气流量及焊接电流等这三个工艺参数应相互匹配。 (3)喷嘴离工件的距离 ·喷嘴离工件的距离过大,熔透能力降低:距离过小,易造成喷嘴被飞溅物堵塞,破坏喷嘴正常工作。喷嘴离工件的距离一般取3~8mm。与钨极氩弧焊相比,喷嘴距离变化对焊接质量的影响不太敏感。 (4)等离于气及流量 等离子气及保护气体通常根据被焊金属及电流大小来选择。大电流等离子弧焊接时,等离子气及保护气体通常采取相同的气体,否则电弧的稳定性将变差。小电流等离子弧焊接通常采用纯氩气作等离子气。这是因为氧气的电离电压较低,可保证电弧引燃容易。 离子气流量决定了等离子流力和熔透能力。等离子气的流量越大,熔透能力越大。但等离子气流量过大会使小孔直径过大而不能保证焊缝成形。因此,应根据喷嘴直径、等离子气的种类、焊接电流及焊接速度选择适当的离子气流量。利用熔人法焊接时,应适当降低等离子气流量,以减小等离子流力。 保护气体流量应根据焊接电流及等离子气流量来选择。在一定的离子气流量下,保护气体流量太大,会导致气流的紊乱,影响电弧稳定性和保护效果。而保护气体流量太小,保护效果也不好,因此,保护气体流量应与等离子气流量保持适当的比例。 小孔型焊接保护气体流量一般在15~30L/min范围内。采用较小的等离子气流量焊接时,电弧的等离子流力减小,电弧的穿透能力降低,只能熔化工件,形不成小孔,焊缝成形过程与TIG焊相似。这种方法称为熔入型等离子弧焊接,适用于薄板、多层焊的盖面焊及角焊缝的焊接。 (5)引弧及收弧

近代物理实验 黑体辐射 任何物体都有辐射和吸收电磁波的本领。物体所辐射电磁波的强度按波长的分布与温度有关,称为热辐射。处于热平衡状态物体的热辐射光谱为连续谱。一切温度高于0K 的物体都能产生热辐射。黑体是一种完全的温度辐射体,能吸收投入到其面上的所有热辐射能,黑体的辐射能力仅与温度有关。任何普通物体所发射的辐射通量都小于同温度下的黑体发射的辐射通量;其辐射能力不仅与温度有关,还与表面的材料的性质有关。所有黑体在相同温度下的热辐射都有相同的光谱,这种热辐射特性称为黑体辐射。黑体辐射的研究对天文学、红外线探测等有着重要的意义。黑体是一种理想模型,现实生活中是不存在的,但却可以人工制造出近似的人工黑体。辐射能力小于黑体,但辐射的光谱分布与黑体相同的温度辐射体称为灰体。 [实验目的] 1. 理解黑体辐射的概念。 2. 验证普朗克辐射定律。 3. 验证斯特藩一玻耳兹曼定律。 4. 验证维恩位移定律。 5. 学会测量一般发光光源的辐射能量曲线。 [实验原理] 1. 黑体辐射的光谱分布—普朗克辐射定律 德国物理学家普朗克1900年为了克服经典物理学对黑体辐射现象解释上的困难, 推导出一个与实验结果相符合的黑体辐射公式,他创立了物质辐射(或吸收)的能量只能是某一最小能量单位(能量量子)的整数倍的假说,即量子假说,对量子论的发展有重大影响。他利用内插法将适用于短波的维恩公式和适用于长波的瑞利—金斯公式衔接,提出了关于黑体辐射度的新的公式—普朗克辐射定律,解决了“紫外灾难”的问题。在一定温度下,单位面积的黑体在单位时间、单位立体角内和单位波长间隔内辐射出的能量定义为单色辐射度,普朗克黑体辐射定律为: 式中:第一辐射常数)(1074.3221621m W hc C ??==-π 第二辐射常数)(104398.122 K m k hc C ??== - 其中,h 为普朗克常数,c 为光速,k 为玻耳兹曼常数。 黑体光谱辐射亮度由下式给出: 图1-1给出了T L λ随波长变化的图形。每一条曲线上都标出黑体的绝对温度。与诸曲线的最大值相交的对角直线表示维恩位移定律。