参考文献:

[1] 丁渭平.车身结构低频声学分析理论及设计方法研

究:[博士学位论文].西安:西安交通大学,2000[2] 孙进才,王冲.机械噪声控制原理.西安:西北工业

大学出版社,1993

[3] [澳]诺顿M P 著.工程噪声和振动分析基础.盛元

生,顾伟豪,韩建明译.北京:航空工业出版社,1993[4] N efske D J,W olf J A ,Jr and How ell L J.St ruc-tur al -acoustic F init e Element A nalysis o f the A u-tomo bile Passeng er Co mpart ment :a Review of Cur rent Pr actice.Jo urnal of Sound a nd V ibr atio n,

1982,80(2):247~266

[5] 丁渭平,陈花玲.腔体声振耦合分析的对称有限元

模型及其特性研究.西安交通大学学报,2000,34(7):58~62

[6] 丁渭平,陈花玲,胡选利.腔体声振耦合方程低频解

耦误差的研究.噪声与振动控制,2000(4):6~10

(编辑 苏卫国)

作者简介:丁渭平,男,1968年生。浙江大学(杭州市 310027)机械与能源工程学院机械工程博士后流动站、万向集团技术中心(杭州市 311215)博士后工作站博士后研究人员。研究方向为车身结构声学与振动舒适性设计及系统动力学。发表论文14篇。

文章编号:1004-132Ⅹ(2003)03-0265-05

汽车动力总成悬置系统隔振设计分析方法

吕振华 教授

吕振华 罗 捷 范让林

摘要:动力总成是汽车的主要振源。动力总成隔振悬置系统的布置设计

与发动机缸数、发动机布置方式、汽车动力传动系的型式及整车隔振性能要求等诸多因素有关。在讨论动力总成悬置系统的设计理论与优化方法的基

础上,系统地分析了这些因素对动力总成悬置系统隔振性能设计目标的影响,并针对两种动力总成进行了优化设计计算分析,通过调节悬置的安装位置、安装角度及悬置的三向主刚度,使系统的解耦程度提高。

关键词:动力总成隔振系统;设计理论;优化设计方法;刚体振动;模态解耦

中图分类号:U 464.1 文献标识码:A

汽车动力总成在工作状态下的受力主要有稳态力(重力和驱动反力矩)、周期性激振力和瞬态力。因此,动力总成悬置系统的设计包括如下几个方面: 支承动力总成,必须考虑动力总成重量及驱动反力矩引起的悬置变形,合理地分配每个悬置所承受的静载,保证整个悬置系统的使用寿命。 隔离动力总成振动,包括控制发动机怠速时较大幅度的低频抖动,隔离高频振动以便降低车室内的高频振动和噪声。 限制动力总成在冲击工况下的过大位移。

汽车动力传动系统有多种型式,发动机又有纵置和横置两种不同的布置方式,而不同汽车的动力总成的性能参数及其布置空间也存在较大差别,这些因素导致汽车动力总成悬置系统布置的限制条件各不相同,因而布置方式也多种多样。本文讨论了动力总成悬置系统隔振设计的基本理论和方法,并基于系统振动解耦的能量指标

收稿日期:2001—05—14

基金项目:高等学校博士学科点专项科研基金资助项目(98000321);丰田汽车公司资助项目

建立了优化数学模型,根据整车振动性能要求对优化过程加以约束,针对四缸和六缸发动机动力总成系统进行了悬置系统优化设计计算分析。

1 动力总成悬置系统隔振设计分析方法

1.1 动力总成悬置系统分析模型

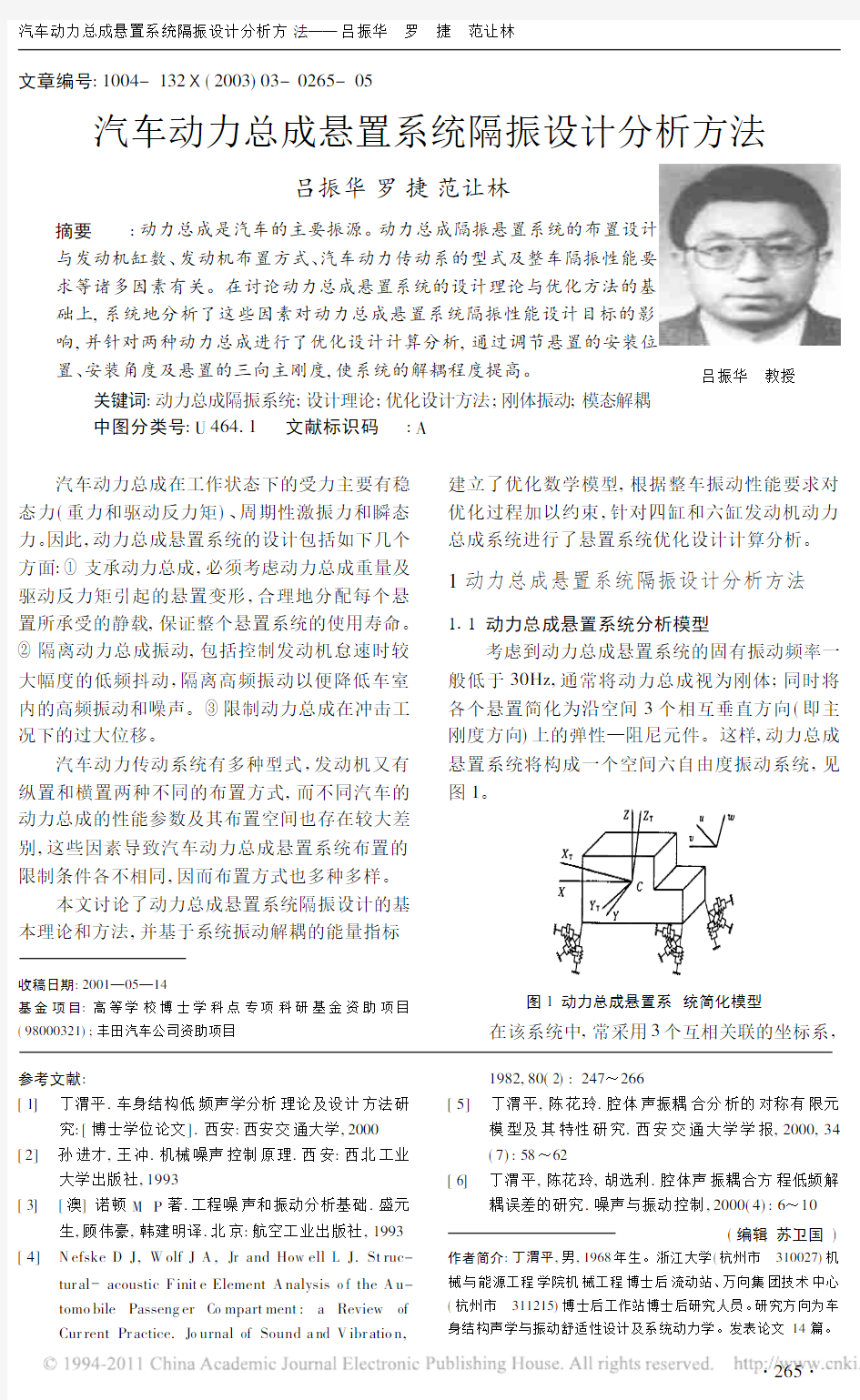

考虑到动力总成悬置系统的固有振动频率一般低于30Hz,通常将动力总成视为刚体;同时将各个悬置简化为沿空间3个相互垂直方向(即主刚度方向)上的弹性—阻尼元件。这样,动力总成悬置系统将构成一个空间六自由度振动系统,见图1

。

图1 动力总成悬置系统简化模型

在该系统中,常采用3个互相关联的坐标系,

汽车动力总成悬置系统隔振设计分析方法——吕振华 罗 捷 范让林

图2 动力总成的3个坐标系

即发动机曲轴坐标系CX YZ 、动力总成主惯性轴坐标系CX P Y P Z P 和动力总成扭矩轴坐标系CX T Y T Z T ,它们的原点都设在动力总成的质心C 处,见图2。发动机曲轴坐标系

的X 轴通常取为发动机曲轴轴线方向并指向发动机前端,Z 轴指向发动机顶端。当考察和检验动力总成的振动情况和隔振性能时,一般都在曲轴坐标系下进行分析。然而,在进行动力总成悬置系统布置设计时,则往往需要在动力总成的扭矩轴坐标系下进行分析。

由于动力总成的质量分布不均匀,主惯性轴坐标系的X P 轴与X 轴并不重合。动力总成在绕曲轴轴线X 的发动机波动倾覆力矩作用下产生的侧倾运动是绕扭矩轴X T 的转动。根据该定义,扭矩轴X T 在主惯性轴坐标系下的方位为

R =[1

J X P cos Y P J Y P co s X P J X P co s Z P

J Z P cos X

P

]T

(1)

式中,J X P 、J Y P 和J Z P 分别为动力总成绕主惯性轴的3个主转动惯量; X P 、 Y P 和 Z P 分别为主惯性轴坐标系的3根坐标轴X P 、Y P 和Z P 与曲轴坐标系X 轴之间的夹角(以下的表示类似)。

确定了扭矩轴X T 之后,取Z T 轴在曲轴坐标系的X CZ 平面内,即Z T 轴与Y 轴的夹角为90°,建立扭矩轴坐标系。扭矩轴坐标系中只有X T 轴是惟一确定的,其余两轴可以有不同的选择方式。由主转动惯量矩阵按二阶张量在不同坐标系下的转换关系可以确定扭矩轴坐标系下的惯量矩阵,再通过下式求出系统的刚度矩阵K 后,就能够对动力总成悬置系统的固有振动频率和振型进行分析。

K =

n

i =1

F T i T T

i K i T i F i

(2)

F i =

1

0Z i -Y i 1-Z i 0X i 1

Y i

-X i

式中,(X i Y i Z i )T 为第i 个悬置的弹性中心在扭矩轴坐标系下的坐标;K i 为各悬置在自身弹性主轴坐标系(即图1中的uv w 坐标系)下的刚度矩阵;T i 为动力总成扭矩轴坐标系在第i 个悬置的弹性主轴坐标系下的方向余弦矩阵。

1.2 动力总成悬置系统隔振性能要求及布置设计方法动力总成悬置系统的首要任务是隔离动力总成振动向车身及车厢内部的传递,尤其是控制发动机怠速工况下的低频抖动,并隔离发动机高速运转时引起的车室内部的高频噪声,因此需要考

虑车身系统振动特性对动力总成悬置系统设计的要求和影响。

在进行动力总成悬置系统设计时,可以将动力总成子系统从整车系统中分离出来单独进行分析,而将整车隔振性能对动力总成悬置系统隔振特性的要求作为悬置系统设计的约束条件。这样,汽车动力总成悬置系统布置设计的基本任务就是在各种约束条件下解决动力总成的6个刚体振动模态的运动耦合问题和频率配置问题。如果系统的固有振动模态存在运动耦合,在某一自由度方向上的振动会激起其它自由度方向的振动,对系统的隔振控制不利。尤其在发动机怠速工况下,发动机倾覆力矩主谐量的频率与发动机的刚体振动模态频率(几赫兹到二十几赫兹)较为接近,模态耦合会使隔振性能恶化。因此,发动机动力总成隔振悬置的布置设计方案必须追求实现动力总成刚体振动模态解耦的目标,首先应实现动力总成在侧倾方向和垂直方向与其它自由度方向上的弹性图3 V 形布置的悬置组

解耦。为此,在悬置布置空间允许的情况下,通常采用V 型布置的悬置组(见图3)来解决这一问题[1,2]。图3中A 、C 表示悬置组的弹性中心及单个悬置在垂向和水平方向上的距离, 为

悬置的倾角,K c 、K s 分别为单个悬置的压缩刚度和剪切刚度,K 、K YY 、K ZZ 为悬置组在弹性中心O 点的侧倾、Y 向刚度、Z 向刚度。

当悬置元件的压剪刚度比L (L =K c /K s )、悬置的倾斜角 改变时,悬置组的弹性中心点O 的位置就会相应地发生变化。因此可以通过调节悬置元件的压剪刚度比和倾斜角,使悬置组的弹性中心落在所需的位置。由于悬置组在弹性中心点O 点的耦合刚度K ZY 、K Z 均为零,为了达到动力总成刚体振动模态在侧倾自由度和垂向自由度与其它自由度之间解耦的目的,应该使悬置系统的弹性中心落在扭矩轴上。根据理论分析以及工程实践经验,利用V 型布置方案可有效实现这一设计目标[1]

。

中国机械工程第14卷第3期2003年2月上半月

基于动力总成子系统进行其悬置系统的初步设计后,还需在整车振动系统中考核、评价和完善设计方案,特别是需要考察动力总成系统振动特性与车体/整车系统振动特性的相互影响。通常选择驾驶员座椅、转向盘、车底板前部等处的振动响应和驾驶室座椅之间等处的噪声响应来评价动力总成悬置系统的隔振性能。当然,若基于整车系统振动模型进行动力总成悬置系统的设计分析,在设计计算过程中,可逐一改变悬置的允许布置位置及其刚度和安装角度,通过传递函数(频响函数)反映这些设计参数变化对于评价点振动响应特性的影响,实现悬置系统设计参数的优化。

汽车动力总成及传动系统型式的多样性对动力总成隔振悬置系统提出了不同的设计要求,导致了动力总成悬置系统的布置方式的多样性。

(1)发动机缸数的影响 不同缸数的发动机对动力总成的振动激励型式和激励频率不同。对于四缸四冲程发动机,在低频区的激振成分主要是第二、四阶扭矩谐量,在中高频率区的激振成分主要是第二阶不平衡往复惯性力;对于六缸四冲程发动机,其激振成分主要是第三、六阶扭矩谐量。根据隔振理论,动力总成刚体振动模态频率应比主要激振频率的0.71倍要小。考虑怠速隔振的情况,当发动机的怠速转速相同时,四缸发动机动力总成的刚体振动固有频率上限须低于六缸机。

(2)发动机布置方式的影响 FF式汽车的发动机可以横置或纵置,而横置发动机和纵置发动机的倾覆力矩对车身的振动激励完全不同,动力总成刚体振动模态与车身的低阶弯曲、扭转振动模态的相互耦合、匹配关系也完全不同。由于动力总成的转动惯量I Y一般比I X要大得多(3~4倍左右),动力总成的俯仰振动模态频率一般低于侧倾振动模态频率,动力总成的俯仰振动幅值往往小于侧倾振动幅值。在发动机怠速工况下,动力总成的侧倾振动较大,为了避免动力总成的振动引起车身的低阶弯曲、扭转模态共振,在动力总成悬置系统设计过程中需要合理匹配车身弯曲或扭转振动模态与动力总成刚体侧倾振动模态的频率,同时对动力总成悬置安装点与车身固有振型节线的相对位置关系进行合理匹配。例如,对于横置式发动机,动力总成的前后悬置不宜跨置于车身弯曲振型节线的两侧[3]。

(3)动力传动系型式的影响 对于发动机前置——前轮驱动的FF式汽车动力传动系,其动力总成还包括驱动桥主减速器,使得作用在动力总成上的驱动反力矩比FR式汽车大大增加,这就要求提高悬置的静刚度。同时,FF式汽车动力总成与FR式相比,其扭矩轴与曲轴的夹角明显增大,当其悬置系统采用V型布置方案时,往往由于布置空间和布置位置的限制,难以使得悬置组在布置平面内关于扭矩轴坐标系的X T CZ T平面对称、达到使悬置组的弹性中心落在扭矩轴上的目标。因此,有必要在整车总布置初期预留必要的空间。

(4)整车振动控制性能要求对动力总成悬置系统设计的影响 为了抑制路面激起的整车振动,可适当配置动力总成悬置系统的垂向振动模态频率,使其起到控制整车振动的动力吸振器的作用,由动力总成吸收经过悬架传递上来的振动,从而减小车身的振动[4]。这往往要求动力总成悬置系统有较高的垂向刚度。

1.3 优化设计方法

动力总成悬置系统的优化设计通常以悬置的安装位置、倾斜角度和三向主刚度作为设计变量,可以从不同角度提出目标函数和约束条件,建立不同的数学模型。如以系统侧倾振动与其它方向的振动之间的模态解耦为目标[4];以动力总成悬置系统的固有振动频率配置为目标,同时使各个方向的振动之间尽量解耦[5];以悬置元件和悬置系统的力传递率最小化为目标[6];以车内评价点的振动响应最小化为目标[7];建立动力总成悬置系统振动模态解耦的能量目标[8~10]等。若采用能量指标判定振动模态的解耦程度,一般采用某一自由度方向上的动能占某阶振动模态总动能的百分比作为模态解耦评价指标,但由于各个自由度对应的广义质量的差异,具有较大广义质量的自由度的运动将被相对夸大,而广义质量较小的自由度的运动将被相对缩小。相比较而言,以车内评价点的振动响应最小化作为目标函数、以悬置设计参数及其安装位置等作为设计约束条件的优化设计方法是比较有效的。如果采用液阻悬置等复杂悬置元件,也可将悬置的结构参数作为设计变量,通过调节悬置元件的特性达到动力总成悬置系统的设计目标[7]。

当以动力总成悬置系统振动模态的能量指标的函数作为其振动模态解耦设计目标时,设动力总成的惯量矩阵为M,第i阶模态振型为 i,对应的模态圆频率为 i。当系统发生第i阶模态振动时,第i个自由度上的振动能量占系统总能量的百分比为

B(i,k)=

T(i)k

T(i)ma x

=

( i)2k m k k

T i M i×100%(3)

汽车动力总成悬置系统隔振设计分析方法——吕振华 罗 捷 范让林

式中,m k k为M的第(k,k)元素。

B(i,k)值的大小反映系统在发生第i阶模态振动时第k个广义坐标与其它坐标的耦合程度。根据动力总成悬置系统隔振性能要求,要尽量避免垂直方向、侧倾方向与其它方向的振动耦合,提高它们与其它方向的振动解耦程度。因此,动力总成悬置系统优化设计的目标函数可为[8]

min f(X)=[1-B(i3,3)]+[1-B(i4,4)](4)式中,i3、i4分别为垂直方向、侧倾方向对应的主振动阶数;X为设计变量。

优化设计的约束条件如下:

(1)动力总成悬置系统振动模态频率限制 从车身/整车振动特性出发对动力总成悬置系统的隔振特性提出要求,将侧倾振动频率控制在发动机怠速工况扭矩激励的最低阶主谐量频率的0.71倍以下,将垂向振动模态频率配置在约10Hz。为了保证悬置的使用寿命,系统的最低模态频率应大于5Hz。

(2)弹性中心位置约束 若采用V型布置的悬置组,应保证其弹性中心落在扭矩轴上。左右悬置的安装位置、角度及悬置的压剪刚度比L应满足[1]

tan =(L-1)±(L-1)2-4r2a L

2L r a

(5)

式中,r a=A/C。

(3)前后悬置相对布置位置约束 基于刚体撞击中心理论,当前后两组悬置的弹性中心与重心C之间的距离L f、L r满足L f L r=J Y

P

/m时,该两点互为撞击中心。此时,动力总成前端(或后端)悬置所受的冲击在后端(或前端)悬置处引起的动反力最小。另一方面,在发动机高速运转时会引起动力总成的高频弹性弯曲振动,若将动力总成的前后悬置组的弹性中心布置在动力总成的垂向弹性弯曲振动模态的节线处,将有利于动力总成悬置系统的中高频隔振效果。但由于受到布置空间的限制,悬置安装位置的选择范围往往很有限,一般只得在实际允许的变动范围内进行优化;当然也可先进行优化设计分析,然后判断优化设计结果是否满足悬置系统的实际布置要求。

(4)前后悬置垂向刚度约束 为使动力总成沿Z T方向的平移振动与绕Y T的角振动解耦,要求动力总成的前后悬置在Z T方向上的刚度满足

K Z

T f L f=K Z

T r

L r

(5)悬置元件性能要求 动力总成悬置元件在周期性波动的应力作用下会在橡胶内部产生热积累,橡胶温度的升高将导致悬置隔振性能的改变并缩短悬置的使用寿命。静载荷有利于改善橡胶件的疲劳寿命,因为承受静载荷的悬置所受的动载荷往往为脉动力而非交变力[11]。基于这些要求对悬置的工作应力和变形量进行限制,也将对悬置的刚度附加限制。

(6)极限工况位移限制 在发动机启动、汽车制动和转向等工况下,为避免动力总成产生过大的位移而与其它部件发生干涉,通常需从设计上以及悬置的结构上限制动力总成在各个方向的最大位移量。

2 设计计算分析实例

分别对典型的FR式直列四缸和六缸四冲程发动机动力总成悬置系统进行优化设计,采用V 型布置的四点悬置系统,每个悬置组的左右悬置关于动力总成扭矩轴坐标系的X T CZ T平面对称,每个悬置的一个弹性主轴与动力总成扭矩轴平行。设计变量包括各个悬置的安装位置、倾斜角度和三向主刚度,优化设计分析在扭矩轴坐标系下进行,动力总成参数见表1,优化设计计算结果见表2、表3。

表1 动力总成惯量矩阵参数

质量M

(kg)

转动惯量及惯性积(kg m2)

J X

T

J Y

T

J Z

T

J X

T Y T

J Y

T Z T

J Z

T X T 六缸1015.333.07134.07122.91- 1.32- 1.22- 3.56四缸36510.0139.6735.880.200.03 1.85表2 六缸发动机动力总成悬置系统

固有振动频率和振型

频率f

(Hz)

16.6610.5410.268.43 6.31 5.86

X T-0.0000.0570.0000.002-0.000-0.917 Y T0.000-0.0000.0000.000 1.000-0.000 Z T0.0000.000 1.0000.000-0.0000.000 T0.9990.0280.000-0.0360.0000.002 T0.017-0.998-0.000-0.0150.000-0.399 T0.039-0.025-0.0000.999-0.0000.004表3 四缸发动机动力总成悬置系统

固有振动频率和振型

频率f

(Hz)

10.629.799.627.22 6.08 5.60

X T0.001-0.0430.0000.0000.000-0.930 Y T-0.000-0.000-0.000-0.0020.99980.000 Z T-0.000-0.000- 1.000-0.000-0.000-0.000 T0.9950.1120.000-0.162-0.002-0.003 T-0.0330.993-0.000-0.002-0.000-0.369 T-0.096-0.0150.000-0.987-0.018-0.001 设四缸和六缸发动机的怠速转速均为500r/min。根据以上分析可知,对于四缸机动力总成悬置系统,其振动模态频率上限为11.78Hz,而对于六缸机动力总成悬置系统,该上限为中国机械工程第14卷第3期2003年2月上半月

17.67Hz 。计算结果表明,优化后系统的最高固有振动频率低于相应的允许频率上限,满足设计要求。同时,这两个系统都具有较高的Z T 方向固有振动频率(分别为10.26Hz 、9.62Hz),能较有效地抑制路面激起的整车振动。从表3可知,优化得到的六缸发动机动力总成悬置系统实现了Y T 、Z T 自由度分别与其它自由度的运动解耦,3个转动自

由度 T 、 T 和

T 与其它自由度的运动解耦程度也较高,亦即优化设计计算结果达到了减弱或解除

动力总成的模态振动耦合的目的,优化得到的四缸发动机动力总成悬置系统也达到了这一目的。

四缸机动力总成的质量参数小于六缸机动力总成,但要其最高固有振动频率应低于后者,因此四缸机动力总成的悬置刚度要小于六缸机动力总成。对优化后的动力总成悬置系统施加单位激励,求出系统某一自由度方向上的幅频响应函数,如图4、图5所示,可见四缸机系统比六缸机系统的

振动幅值大。

1.四缸机系统

2.六缸机系统

图4 动力总成在绕X 轴单位扭矩

激励下的

幅频响应

1.四缸机系统

2.六缸机系统图5 动力总成在Z 向单位力激励下的Z 幅频响应

顺便指出,对于FF 式汽车,考虑到车辆行使过程中的驱动反力矩,为限制动力总成的位移量并保证悬置元件的使用寿命,必须提高悬置的静刚度。这样将削弱动力总成悬置系统在怠速工况下的隔振性能,系统的最高固有振动频率会超出前文所提的频率上限。由计算结果可知,动力总成

悬置系统的最高固有振动频率通常是 T 自由度方向的侧倾振动模态频率。当发动机横置(纵置)时,要考虑汽车车身低阶弯曲(扭转)振动振型和频率与动力总成侧倾振动模态的匹配,如可降低动力总成侧倾振动模态频率或改变悬置在车身上的安装位置等。发动机横置的FF 式汽车动力总成悬置系统往往无法采用V 型布置方案,可选择的悬置布置位置也较局限,优化设计中往往只能调整悬置刚度和安装角度等。

参考文献:

[1] 范让林.汽车动力总成悬置系统隔振特性分析及液

压阻尼式橡胶悬置隔振技术研究:[硕士学位论文].长春:吉林工业大学,1995

[2] K ar anth N V ,Raju S.Desig n and Evaluatio n o f En-gine M o unts o f a P asseng er U t ility Vehicle.SA E Paper 962493,1996

[3] Hata H.T anaka H.Ex periment al M etho d to D erive

Optimum Eng ine M ount System fo r I dle Shake.SAE P aper 870961,1987

[4] Geck P E ,P atto n R D .F r ont W heel Dr ive Eng ine

M ount O pt imization.SA E Pa per 840736,1984[5] Jo hso n S R,Subhedar J W.Co mputer Optimiza-tio n o f Engine M ounting Systems.SA E P aper 790974,1979

[6] 钱振为,徐石安,陈立明.汽车发动机悬置系统结

构动态参数的选择与子系统之间的匹配.汽车工程,1988(4):56~64

[7] Ishihama M ,Satoh S ,Seto K ,et al .V ehicle V ibr a-tio n R eductio n by T ra nsfer Funct ion Phase Contr ol on Hydraulic Eng ine M ounts.JSM E Inter na tio nal Jo urnal Series C ,1994,37(3):536~541

[8] 阎红玉,徐石安.发动机-悬置系统的能量法解耦

及优化设计.汽车工程,1993(6):321~328[9] 徐石安.汽车发动机弹性支承隔振的解耦方法.汽

车工程,1995(4):198~204

[10] Cho S.Co nfigur atio n and Sizing Design Optimiza-tio n of Po w ertr ain M ounting Sy st ems.Int.J.of V ehicle Desig n,2000,24(1):34~47

[11] Racca R .Ho w to Select Po w er -tr ain Isolato rs for

Go od P erfo r mance and L ong Ser vice L ife.SA E

Paper 821095,1982

(编辑 苏卫国)

作者简介:吕振华,男,1961年生。清华大学(北京市 100084)汽车工程系教授、博士研究生导师。研究方向为汽车设计理论、动态系统CAE 、机械振动分析与控制、车辆系统动力学等。获省部级科技进步二等奖1项。发表论文70余篇。罗 捷,男,1976年生。清华大学汽车工程系硕士研究生。范让林,男,1970年生。清华大学汽车工程系博士研究生。

汽车动力总成悬置系统隔振设计分析方法——吕振华 罗 捷 范让林

the tr ansfo rma tio n t emper ature,the ex pansio n str ain and the welding residual str esses of weld met al w ere mea-sur ed,and the mechanism that phase str esses affect o n w elding residual str esses is analy zed.It is pr o ved that phase stresses can not o nly r educe the r esidual tensile stresses o f w eld metal,ca n but also pr oduce the residual compressiv e str esses aro und w eld metal under cer tain conditio ns.T he effect rule o f the tra nsfo rmat ion temper a-ture on residual stresses and t ransfor mation t emper ature ra ng e to obtain co mpr essive residual str esses is ulter io rly discussed in this paper.T here are co mpressive residual stresses in the w eld met al at t ransfor mation t emper ature fr om100t o300℃,and the mo st co mpr essive residual stress can be o btained at about190℃.

Key words:pha se str ess tr ansfo rm atio n temper a-ture r esidual str ess w elded joint

Application of OOP in Simulation of a Roll-forming Process Based on the Spline Finite Strip Method Zhang L ele(N o rther n Jiaoto ng U niv ersit y,Beijing,China) Zhang Huadi L iu Cai p250-252

Abstract:In the paper,t he Object-O riented Pr o-gr amming(O O P)met ho d is a pplied to numerical simula-tio n o f a cold r oll-fo rm ing,a nd the pr og ram o f elastic-plastic lar ge defor matio n spline st rip metho d has been https://www.doczj.com/doc/3d9870817.html,bining w ith t he visualizatio n techno lo g y, the for ming pr ocess o f tubes is simula ted successfully and the r esults of the ex ample hav e been presented.

Key words:O OP spline finit e str ip method numer ical simula tio n co ld ro ll-fo rming

A Zernike Polynomial Based Adaptive Wavefront Recon-struction Method f or Lateral Shearing Interferometry L iu X iao jun(Hong Ko ng U niver sity of Science and T echnolog y,Clear W ater Bay,K o wloo n,Hongko ng, China) Ga o Yo ngsheng Chang M ing L i Zhu p252-255

Abstract:T o so lv e t he pro blem inv olved in the shea r-ing int erfer omet ry that t he w avefr onts are not dir ectly re-flected in t he inter fer og rams,an accur ate r eco nst ructio n algo rithm and pr ocedur e w ill be r equir ed.U tilizing t he fir st or der derivatives o f the sur face under measur ement, an adapt ive alg or it hm and a r econstructio n pro cedure are pro po sed fo r such purpose tog ether with t he relevant models.T he alg or it hm is based o n the least squares pr in-ciple and the Zer nike po ly nomials.A dir ect transfor ma-tio n betw een the co efficients fo r the tests w avefr ont and the o nes fo r the shearing phase is pro https://www.doczj.com/doc/3d9870817.html,puta-tio na l and ex perimental t est s show the pro posed alg o-rithm and the mo dels are effective and accura te.

Key words:shear ing int er fer ometr y Z ernike poly-no mial w avefr ont reco nstr uct ion adaptive alg o-rithm

Challenge of Innovation to Classical Business Manage-ment Theories Chen Jin(Z hejiang U niv ersit y, Hangzhou,China)p256-259

Abstract:Innov atio n is the mo st impo rt ant so ur ce fo r enterpr ise to g ain co mpet itive a dv ant age,and advanced innov atio n managem ent is cr itical t o enter prise's sustain-able development.Classical manag ement theor y can not catch up w ith the dr amatic changes of enviro nment w here enterpr ises exist.T his pa per fir st analyses present situa-tio n of inno vation and innova tio n mana gement o f Chinese enterpr ises and the env ir onment facing w it h,then de-scribes t he latest r esearches of inno vation manag ement at ho me and abr o ad,and pr esents challeng es and counter-m easur es t o classical str ateg y,m arketing,o rg anizatio n, finance,human r esource management and culture theor ies fr o m the angle of ex ecut ing inno vation management.

Key words:inno vat ion management enter pr ise m anag ement inno vation type enterpr ise manag e-ment r efor mation

Development of NC Machine Tool of Honeycomb Micro-pits with Constant Force Feed Zhang Y undian (Hangzhou Institute of Electr o nic Engineer ing, Hang zho u,China)p259-261

Abstract:Bor ing a nd ho neycomb micr o-pits machin-ing may be combined in the same pr ocess and the same m achine to ol.I n this paper,the idea o f N C machine to ol of ho neycomb micro-pits with constant fo rce feed for fr ic-tion wo rking sur face is pro po sed.N C machine to ol of ho n-ey comb micr o-pits w ith constant for ce feed has been de-v elo ped successfully.It pro vides the basis of eco nomical m ass pro duction of ho ney comb micr o-pits cylinder.

Key words:cylinder honeycom b micro-pit s N C machine to ol constant for ce feed

Study on the Source Identif ication of Low Frequency Noise in an Automobile Passenger Compartment Ding W eiping(Z hejiang U niv ersit y,Hangzhou,China)p262-265

Abstract:A new theo retica l analysis appr oach for so ur ce ident ification of low fr equency no ise in an automo-bile passeng er co mpartm ent is put for w ard,which g ets r id of t he dependence o f ex periment s,thus can be applied in the iter ative pr ocedur e o f t he low noise o ptimizatio n de-sig n(o r modification)of a passeng er co mpartm ent st ruc-tur e.T hen the main so urces o f t he low fr equency noise at t he po sitio n of dr iver's right ear in the passeng er co m-par tment o f a homemade saloo n car ar e identified by m eans of the appr oach pro posed and the co rr elat ion analy-sis,r espectiv ely.T he calculated r esults compar e w ell w ith those obtained by ex periment s.

Key words:auto mobile passeng er compar tment lo w fr equency noise finite element ana ly sis so urce identificatio n

Design and Analysis Method for Improving Vibration Iso-lation Perf ormance of Automotive Powerplant Mounting Systems L v Zhenhua(T singhua U niv ersity,Beijing, China) L uo Jie Fan R ang lin p265-269

Abstract:Eng ine is the main vibr atio n sour ce o f a v e-hicle.M any facto rs put restr ictions o n the ar r ang ement of t he po w erpla nt mounting system,such as number o f en-g ine cylinder s,o rient atio n o f engine,type of po wer drive line,requir ement s of v ehicle bo dy v ibration iso latio n and so on.Based on discussion of desig n met ho do lo g y and op-timization t echniques of a vehicle po wer plant mo unting sy stem,the influences of t ho se fact or s o n t he desig n g oal o f v ibra tio n isolation per for mance of the pow er plant m ounting sy stem ar e analy zed.T he mo unt ing sy st em ar-r angement o f tw o type o f pow erplants is designed w ith o ptimizat ion in the position,o rienta tio n and stiffnesses of ea ch mo unt.

Key words:pow erplant vibr ation isolation system desig n theor y o ptimizatio n method rigid-body v ibr atio n m odel decoupling

CHI NA M ECHA N ICAL EN GI NEER IN G V ol.14,N o.3,2003the first half of F ebruar y

动力总成悬置系统运动包络及工况载荷计算方法 吕兆平吴川永 上汽通用五菱汽车股份有限公司技术中心 【摘要】本文论述了动力总成位移控制设计的一般原理,以一微车动力总成悬置系统为研究对象,结合通用汽车公司全球标准的28种载荷工况,介绍了求解各悬置点反力以及发动机质心位移和转角的方法,该计算数据为悬置支架的强度校核以及发动机仓零件设计及布置提供了理论依据。 [关键词]动力总成悬置系统,运动包络,工况载荷 The calculation method for the motion envelop and loadcase force of the powertrain mount system Lv Zhaoping Wu chuanyong (Technical Development Center,SAIC GM Wuling Automobile Co.,Ltd..,Liuzhou 545007 ) [Abstract]The general principle for the design of motion control for powertrain mounting system is presented。Take a mini van powertrain mounting system as the object of study. with the 28 loadcase of the GM global standards. Introduces the method to solve the reaction force at the mounting points and the displacement and rotation of the COG of the powertrain.the calculated data provides a theoretical basis for the mounting bracket strength check and the parts of engine warehouse design and layout. [Keywords] powertrain mount system,motion envelop,Loadcase force 前言 [1]动力总成悬置系统的主要功能有两个,一是减振,二是限位。从悬置元件的刚度曲线来看,一般可以分为线性段和非线性段。其中,线性段可以看作悬置元件减振功能的体现。悬置系统设计工程师在设计悬置刚度线性段时,需要用悬置元件动刚度对动力总成的模态及解耦率进行计算。当动力总成的模态及解耦率满足要求时,悬置动刚度就确定了。而动刚度和静刚度成一定的比例关系(一般动刚度为静刚度的1.3~1.5倍),这样即可确定悬置元件线性段的刚度。刚度曲线的拐点则是动力总成的限位点,限位要求通常是主机厂提供的。如主机厂要求在三挡80%油门开度下动力总成需要良好的解耦,即要求动力总成各悬置点的位移量均在线性段内,供应商根据这个要求即可设计刚度曲线的拐点。在拐点之后,悬置刚度曲线可以看作是大刚度的线性段。这个大刚度的设计,则要满足主机厂对动力总成总体位移的设计目标值。因此,整个非线性段是为了实现悬置系统的限位功能。 [2]本文通过Adams/View软件建立动力总成模型及考虑了悬置在其三个弹性主轴方向力——位移特性的非线性关系,设计了悬置非线性刚度曲线,对某车型的动力总成进行28种工况的模拟计算,对动力总成悬置系统运动包络进行了校核并获得了28工况下各悬置点的工况载荷,为悬置支架、车身结构甚至变速器壳体强度校核都提供了输入条件。 1 工况计算前期准备 1.1 坐标系定义 一般我们在发动机大总成测试时,获得的质心坐标是在发动机坐标系下的坐标,转动惯量则是在质心坐标系下的转动惯量。因此在此先介绍一下坐标系的定义问题。 1.1.1 发动机坐标系 OeXeYeZe 以曲轴中心线与发动机后端面(RFB)的交点为坐标原点Oe; Xe轴平行于曲轴中心线,指向发动机前端; Ze轴平行与气缸线,指向缸盖; Ye根据右手定则确定,应与气缸中心线所在的中心面垂直,指向发动机左侧(从变速箱端向皮带轮端看).

悬置系统设计指南 编制: 审核: 批准: 发动机工程研究二院 动力总成开发部

主题与适用范围 1、主题 本指南介绍了动力总成悬置系统开发的基本知识和基本过程,以及所涉及到的基本流程文件核技术文件。 2、适用范围 本指南适用于奇瑞所有装汽油或柴油发动机的M1类车动力总成悬置系统的设计。

目录 一、悬置系统中的基本概念 (4) 1.1 悬置系统设计时的基本概念 (4) 1.2动力总成振动激励简介 (6) 二、悬置系统的作用 (8) 2.1 悬置系统的设计意义及目标简介 (8) 2.2 动力总成悬置系统对整车NVH性能的影响 (8) 三、悬置系统的概念设计 (10) 3.1 悬置系统的布置方式选择 (10) 3.2 悬置点的数目及其位置选择 (11) 3.3 悬置系统设计的频率参数 (13) 四、悬置系统相关设计参数 (14) 4.1动力总成参数 (14) 4.2 制约条件 (15) 五、悬置系统设计过程中的相关技术文件 (16) 5.1 悬置系统VTS (16) 5.2 悬置系统DFMEA (17) 5.3 悬置系统DVP&R (17) 5.4 其它技术及流程文件 (17)

一、悬置系统中的基本概念 1.1 悬置系统设计时的基本概念 1:整车坐标系:原点在车身前方,正X方向从前到后,正Y方向指向右侧(从驾驶员到副驾驶),正Z方向朝上如图(1-1)。 (图1-1)整车坐标系 2:发动机坐标系:原点在曲轴中心线与发动机和变速箱结合面的交点处;正X方向从变速箱到发动机,沿着曲轴中心线,正Y方向指向右侧如果沿着正X方向看,正Z方向朝下如图(1-2)。 (图1-2)发动机坐标系 3:主惯性矩坐标系:原点在动力总成的质心位置,正X方向从变速箱到发动机,沿着最小主惯性矩轴线,正Y方向通常沿着最大主惯性矩轴线,正Z方向朝下并且沿着中等主惯性矩轴线如图(1-3)。

汽车动力总成系统匹配技术研究 摘要:社会经济对发展是的对节能和环保对在各行业和各产业中对要求进行了提高。汽车产业引起产业特征需要更积极的面对节能环保带来的挑战。通过对传统汽车进行动力总成系统的配备研究,使得各类新技术得到有效的应用,使得动力总成系统获得有效的发挥,这些都是需要不断深入研究和提出改进的建议的。 关键词:汽车;节能;动力 前言 通过对汽车动力总成系统比配的技术研究可以为汽车产业的提供符合节能环保必要的技术改进。同时面对汽车动力总成系统的复杂程度不但加深,对控制系统中心技术的应用进行有效的分析,对汽车动力总成系统的有效优化有积极意义。 1.汽车动力总成系统的构成 首先根据本次实验的目的,选择有价值的构成单元进行。选择3.0L 245马力V6自然吸气的发动机和德国奔驰speedtronic 7速变速箱为其基础动力构成单元。其发动机是德国研发的一款高端发动机,整台发动机是使用V字型的60度夹角和单缸四气门的排气系统构成。其发动机采用了多项现今的汽油机设计技术,具有整台发动机自身重量低,全铝金属设计,符合轻量化以及主/从联合双ECU技术和三层无声链传动系统以及低噪音结构等等。这些先进技术的应用使得发动机具有国际同步的优越性能。变速器的选择,是汽车动力总成系统平台匹配技术研究的一个重要构成单元,本次研究所采用多变所其是一个市场成熟度高的产品,通过选用德国奔驰speedtronic 7速变速箱作为实验的变速器,其具有齿轮咬合紧密和绩效的转换档位的落差,使得动力的联系性为同级别性能较为优越的,并可以自由的设定相应的行驶模式。自动变速器的动力传输主要通过液力变矩器进行。引起液体为一种非硬性的转换装置,其液力传动具有一个在密闭良好的工作空间内,泵轮等工作单元可以进行液体传动带来的动力旋转[1]。 其次,CAN通信网络等也是汽车动力总成系统的一个重要构成。汽车在发展过程中机电一体化程度加快是一个重要的趋势。通过电控系统来实现精确复杂控制是汽车电子技术发展的客观要求。汽车不仅仅是一个简单的交通工具,更是一个移动的科技体。通过多电脑的控制使得汽车机电一体化程度能为汽车带来显著的现代化变革。车载电筒系统包含ABS系统等多种构成。这些类型的构成可以让为汽车的行驶带来更多科技保障[2]。 并且,动力总成电控系统也是汽车动力总成系统的重要构成。目前发动机管理系统随着科技的发展已经进行了高度现代化的改进,本试验选择的CA12GV 发动机管理系统是通过德国博世公司所研发的,具有对多气道多电喷的电控有效

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910214311.0 (22)申请日 2019.03.20 (71)申请人 麦格纳斯太尔汽车技术(上海)有限 公司 地址 201815 上海市嘉定区嘉定工业区汇 源路55号C幢 (72)发明人 李刚 (74)专利代理机构 上海精晟知识产权代理有限 公司 31253 代理人 杨军 (51)Int.Cl. B60K 1/00(2006.01) B60K 17/06(2006.01) (54)发明名称 一种电动汽车二级隔振动力总成悬置系统 (57)摘要 本发明涉及一种电动汽车二级隔振动力总 成悬置系统,包括减速器、电机,减速器与电机组 成动力总成,动力总成通过悬置系统安装在车架 上,悬置系统包括左悬置、右悬置支架、右悬置、 后悬置支架、后悬置、左悬置支架,左悬置设置在 动力总成左侧,右悬置设置在动力总成右侧,左 悬置与右悬置左右对称设置,后悬置设置在动力 总成后侧,左悬置、右悬置、后悬置均连接在车架 上,左悬置通过左悬置支架连接到动力总成上, 右悬置通过右悬置支架连接到动力总成上,后悬 置通过后悬置支架连接到动力总成上;本发明同 现有技术相比,能够有效降低汽车动力总成悬置 系统的高频动刚度,提升了高频隔振性能,改善 了电动汽车高频振动和高频噪音。权利要求书1页 说明书4页 附图5页CN 109733173 A 2019.05.10 C N 109733173 A

权 利 要 求 书1/1页CN 109733173 A 1.一种电动汽车二级隔振动力总成悬置系统,其特征在于:包括左悬置(10)、减速器(20)、电机(30)、右悬置支架(40)、右悬置(50)、车架(60)、后悬置支架(70)、后悬置(80)、左悬置支架(90),所述减速器(20)与电机(30)输出端连接,所述减速器(20)与电机(30)组成动力总成,所述动力总成通过悬置系统安装在车架(60)上,所述悬置系统包括左悬置(10)、右悬置支架(40)、右悬置(50)、后悬置支架(70)、后悬置(80)、左悬置支架(90),所述左悬置(10)设置在动力总成左侧,所述右悬置(50)设置在动力总成右侧,所述左悬置(10)与右悬置(50)左右对称设置,所述后悬置(80)设置在动力总成后侧,所述左悬置(10)、右悬置(50)、后悬置(80)均连接在车架(60)上,所述左悬置(10)通过左悬置支架(90)连接到动力总成上,所述右悬置(50)通过右悬置支架(40)连接到动力总成上,所述后悬置(80)通过后悬置支架(70)连接到动力总成上,所述左悬置(10)与左悬置支架(90)之间、右悬置(50)与右悬置支架(40)之间、后悬置(80)与后悬置支架(70)之间分别通过螺栓一(11)、螺栓二(51)、螺栓三(81)连接。 2.如权利要求1所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述左悬置(10)包括基体一(12)和内嵌于基体一(12)的衬套一(13)、衬套二(14)、衬套三(15),所述衬套一(13)设置在基体一(12)的中心部,所述衬套二(14)、衬套三(15)左右对称式设置在衬套一(13)的左右两侧,所述衬套一(13)、衬套二(14)、衬套三(15)的轴线相互平行,所述衬套二(14)、衬套三(15)的尺寸相同,所述衬套二(14)、衬套三(15)的外径小于衬套一(13)的外径。 3.如权利要求2所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述右悬置(50)包括基体二(52)和内嵌于基体二(52)的衬套四(53)、衬套五(54)、衬套六(55),所述衬套四(53)设置在基体二(52)的中心部,所述衬套五(54)、衬套六(55)左右对称式设置在衬套二(14)的左右两侧,所述衬套四(53)、衬套五(54)、衬套六(55)的轴线相互平行,所述衬套五(54)、衬套六(55)的尺寸相同,所述衬套五(54)、衬套六(55)的外径小于衬套四(53)的外径。 4.如权利要求3所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述后悬置(80)包括基体三(82)和内嵌于基体三(82)的衬套七(83)、衬套八(84)、衬套九(85),所述基体三(82)的截面呈L形结构,所述衬套七(83)设置在基体三(82)的垂直架板上,所述衬套八 (84)、衬套九(85)设置在基体三(82)的水平底板上,所述衬套七(83)、衬套八(84)、衬套九 (85)的轴线相互平行,所述衬套八(84)、衬套九(85)的尺寸相同且轴线齐平,所述衬套七(83)的轴线高于衬套八(84)、衬套九(85)的轴线,所述衬套八(84)、衬套九(85)的外径小于衬套七(83)的外径。 5.如权利要求4所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述左悬置(10)通过其衬套一(13)中心处的螺栓一(11)连接左悬置支架(90),所述右悬置(50)通过其衬套四(53)中心处的螺栓二(51)连接右悬置支架(40),所述后悬置(80)通过其衬套七(83)中心处的螺栓三(81)连接后悬置支架(70)。 6.如权利要求5所述的电动汽车二级隔振动力总成悬置系统,其特征在于:所述左悬置(10)、右悬置(50)均安装在车架(60)上方,所述后悬置(80)安装在车架(60)下方,所述后悬置(80)基体三(82)的水平底板的上表面与车架(60)底板连接。 2

汽车钢板弹簧悬架设计 (1)、钢板弹簧种类 汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。目前汽车使用的钢板弹簧常见的有以下几种。 ①通多片钢板弹簧,如图1-a所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a所不,呈线性特性。 变形 载荷变形 载荷变形载荷 图1 图2 ②少片变截面钢板弹簧,如图1-b所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a。这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。 ③两级变刚度复式钢板弹簧,如图1-c 所示,这种弹簧主要用于大、中型载货汽车后悬架。弹性特性如图2-b 所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。 ④渐变刚度钢板弹簧,如图1-d 所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c 所示。

多片钢板弹簧 钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。并要求弹簧尺寸规格满足弹簧的强度要求。 3.1钢板弹簧设计的已知参数 1)弹簧负荷 通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。 2)弹簧伸直长度 根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。 ①由于弹簧刚度与弹簧长度的三次方成反比,因此从改善汽车平顺性角度看,希望弹簧长度长些好。 ②在弹簧刚度相同情况下,长的弹簧在车轮上下跳动时,弹簧两卷耳孔距离变化相对较小,对前悬架来说,主销后倾角变化小,有利于汽车行驶稳定性。 ③增加弹簧长度可以降低弹簧工作应力和应力幅,从而提高弹簧使用寿命。 ④增加弹簧长度可以选用簧片厚的弹簧,从而减少弹簧片数,并且簧片厚的弹簧对提高主片卷耳强度有利。 3)悬架静挠度 汽车簧载质量与其质量组成的振动系统固有频率是评价汽车行驶平顺性的重要参数。悬架设计时根据汽车平顺性要求,应给出汽车空、满载时前、后悬架频率范围。如果知道频率,就可以求出悬架静挠度值c δ。选取悬架静挠度值时,希望后悬架静挠度值2c δ小于前悬架静挠度值1c δ,并且两值最好接近,一般推荐:

动力总成悬置系统设计 发表时间:2017-08-18T11:23:56.023Z 来源:《基层建设》2017年第12期作者:郝永生蔡志坤杨林[导读] 摘要:悬置系统作为车辆的主要隔振元件,对车辆的NVH性能尤为重要。 长城汽车股份有限公司技术中心河北保定 071000 摘要:悬置系统作为车辆的主要隔振元件,对车辆的NVH性能尤为重要,本文主要介绍了悬置系统在设计过程中采用的方法,以及在设计过程中常遇到的问题,并通过设计仿真及实际验证相结合,最终实现了车辆悬置系统良好的NVH性能。 关键词:动力总成;悬置系统;解耦;匹配 引言 随着汽车工业的发展,汽车产业的竞争进入了白热化的阶段,以往单独追求动力性、经济性的产品已经不能满足客户的需求,尤其近些年来,车辆的舒适性(NVH性能),成为了当前消费者越来越关注的目标,动力总成悬置,作为车辆的重要减震元件,在整车的NVH性能评价指标中,占据着非常重要的地位,在发动机日益小型化的基础上,高功率、高扭矩的实现,进一步恶化了发动机的振动水平,因此需要动力总成悬置与之进行很好的匹配,以此来提升车辆的舒适性能。 1概述: 1.1动总成悬置 汽车动力总成悬置是安装在动力总成与车架(或者车身)之间的弹性减振系统,由悬置元件,连接支架、动力总成组成。 1.2动力总成悬置的功能 汽车动力总成在工作状态下所受的力主要有静(力矩)、瞬态和周期性激振力(力矩),动力总成悬置系统的设计一般要满足以下几方面的要求; 1)支撑作用:保证动力总成姿态,需要合理分配各悬置的受力载荷,尽可能保持平均; 2)限位作用:动力总成进行动力输出时,会受到来自地面的反作用力,以及不同路面(颠簸、坑洼)的激振力,造成动力总成摇摆晃动,因此需要限制动力总成的位移,这就是限位; 3)隔振性能:分为两方面:一方面是动力总成传向车身等部件的激励/振动(主动隔振),另一方面是路面激励传给动力总成的振动(被动隔振);因此悬置系统必须具备主动隔振和被动隔振的双重作用; 右图,m代表动力总成质量,K代表悬置刚度,C 代表悬置阻尼,F代表发动机激振力,Fiso代表隔振力,X代表动力总成位移,Xf代表路面输入 图一 1)布置方式整体分为三点布置方式和四点布置方式,多数采用三点,部分日系车型采用四点,均为扭矩轴布置,(图一为常用布置方式:扭矩轴三点布置-拉杆式) 2)布置要求: ①左右悬置尽可能与扭矩轴重合,出现角度时,要求小于2°且左右应当放置在扭矩轴两侧。 ②悬置支架与动力总成距离小,保证模态,应该在500Hz以上,部分车型在700-800Hz; ③悬置安装点放置在发动机或车身(车架)节点位置。 2.2悬置系统解耦计算,

现代汽车动力总成悬置系统的发展 一、汽车动力总成悬置系统设计的发展概述 从上个世纪五十年代起,汽车行业对动力总成的隔振、降噪研究做了大量的工作,取得了显著的效果。较为成熟的六自由度解耦理论和计算方法由Anon、Harison和Horovitz完成的,他们将汽车发动机动力总成和车架视为刚体,将减振橡胶块视为单纯的弹簧,利用发动机动力总成惯性主轴特性和撞击中心理论阐述了如何调整橡胶悬置的安装位置和悬置刚度,使发动机动力总成的前后悬置的振动互相独立,然后分别按照单自由度线性振动系统处理,他们认为系统垂直方向的固有频率与绕曲轴方向的固有频率应小于发动机怠速时相应扰动频率的三分之一,这样可以获得较好的减振效果。这些较早提出的设计理论对于后人的深入研究有着积极的指导作用。 1965年,美国通用汽车公司的Timpner F.F通过合理布置发动机悬置元件来进行发动机动力总成悬置系统解耦设计。他指出通过合理的布置悬置元件,使它们的弹性中心位于发动机动力总成悬置系统的质心处或主惯性轴上,己达到发动机动力总成悬置系统振动解耦的目的。 1979年,美国通用汽车公司的Stephen R.Johnson首次将优化技术应用于悬置系统的设计,以合理匹配系统固有频率和实现各个自由度之间的振动解耦为目标函数,以悬置元件刚度和悬置元件安装位置为设计变量进行优化计算,并推出COEMS软件,结果使系统各振动自由度之间的振动耦合大为减少,同时保证了悬置系统六阶固有频率在期望的范围内。 1982年,R.Racca以限制悬置空间、悬置位置、悬置刚度、固有频率和振动解耦等方面来考虑悬置的减振隔振性能,对传统的FR式悬置系统进行了全面地总结。 1984年,Geck P.E.等人将发动机悬置系统的最主要作用看成隔离低频域振动,这就要求它的侧倾固有频率要低,以吸收发动机不平衡扭矩引起的振动。因此,他们以侧倾解耦,低化侧倾模态为目标对悬置系统进行优化,并提出了较合

长春大学 课程设计说明书 题目名称载货汽车动力总成匹配与总体设计 院(系)机械与车辆工程学院 课程名称汽车设计 班级车辆10401班 学生姓名赵阳 指导教师王静 起止日期2013.12.16~2013.12.27

设计要求及参数 设计要求: 设计一辆用于长途城际运输,最大总质量不超过31t,额定载重为16t,最高车速为100km/h的重型载货汽车(售价不高于对标竞争车型)。 设计参数 整车尺寸(长*宽*高)11976mm*2395mm*3750mm 轴数/轴距4/(1950+4550+1350)mm 额定载质量16000kg 整备质量12000kg 公路行驶最高车速100km/h 最大爬坡度≥30%

第1章 整车主要目标参数的初步确定 1.1 发动机的选择 1.1.1 发动机的最大功率及转速的确定 汽车的动力性能在很大程度上取决于发动机的最大功率。参考该题目中的参 数,按要求设计的载货汽车最高车速是u a =100km/h ,那么发动机的最大功率应该 大于或等于以该车速行驶时,滚动阻力功率与空气阻力功率之和,即 )76140 3600(1max 3max max a D a T e u A C u gf m P +≥η (1-1) 式中,Pemax 是发动机的最大功率(KW );ηT 是传动系效率(包括变速器、辅 助变速器传动轴万向节、主减速器的传动效率),ηT =95%*95%*98%*96%=84.9%, 传动系各部件的传动效率参考了机械工业出版社的《汽车设计课程设计指导书》 表1-1得;Ma 是汽车总质量,Ma=28000kg ;g 是重力加速度,g=9.8m/s 2 ;f 是滚 动阻力系数,由试验测得,在车速不大于100km/h 的情况下可认为是常数。取 f=0.008,参考《汽车设计课程设计指导书》表1-2得;C D 是空气阻力系数,一 般中重型货车可取0.8~1.0,这里取C D =0.9;A 是迎风面积(㎡),取前轮距B1* 总高H ,A=2.395×3.75㎡。 221.875.3395.29.0m m A C D =??= 故 KW KW P 2.19710076140 75.3395.29.010********.08.928000849.013emax =???+???≥ )( 也可以利用比功率的统计值来确定发动机的功率值。 如选取功率为197.2KW 的发动机,则比功率为 t /043.7t /28000 2.1971000m 1000a emax KW KW P =?=

汽车动力总成悬置系统研究综述 汽车动力总成悬置装置的性能对车辆NVH表现有很大的影响。本文通过单自由度模型对悬置系统的隔振原理进行分析,阐述了悬置系统的发展过程,并对不同类型的隔振垫进行了介绍和比较。 动力总成是汽车主要的噪声和振动源,主要的激励可分为两类:一是汽缸燃烧而产生的震爆力;二是发动机曲轴旋转运动时不平衡而产生的惯性力。为了保证驾乘的舒适性,工程师设计了动力总成隔振装置用以隔离动力总成产生的振动。常见的轿车隔振装置在空间布置上可以分为: 1.底部布置,即将隔振装置安装在机舱底部的副车架上。这种布置安装空间比较自由,但是隔振效果不理想。 2.悬置布置,即将隔振装置安装在动力总成扭矩轴上。这种布置隔振效果好,但是安装空间受到限制,而且通常需要1~2个扭拉杆或者隔振垫以限制动力总成在横向的转动角度。 在本文中,主要分析对象是悬置布置的动力总成隔振垫,即动力总成的悬置系统。动力总成悬置系统工作原理 动力总成悬架装置用于连接动力总成与车身结构,是汽车动力总成的重要组成部分,其主要功能可以归纳为如下两点: 1.支撑与限位。悬置系统的首要功能即连接动力总成与车身结构,因此悬置系统不仅要在静止状态下将动力总成定位并支撑在设计的位置,而且需要保证动力总成在不同工况下与机舱或其他部件不发生碰撞或干涉,将动力总成的位移限制在合理的一个区域内。 2.隔离振动。发动机的激振是汽车的主要振源之一,为了保证驾乘的舒适性,悬置系统需要尽可能减少由发动机传向车身和底盘的振动;另一方面,由于道路不平等原因,悬置系统也需要尽量隔离来自悬架和车轮的振动,防止该激振传递至动力总成,以保护发动机和变速器的正常工作。 由于悬置系统需要承载整个动力总成的重量以及发动机所产生的扭矩,这决定悬置系统需要足够大的刚度以保证动力总成的位置在合理的区域内。若刚度不足则可能导致动力总成与其他部件发生干涉或碰撞;另一方面,要获得较小的振动传递率,就需要更大的频率比,这就要求悬置系统的刚度尽可能小。阻尼方面,在低频区域时,大阻尼可以有效降低振动幅值;随着频率增大,在隔振区内,大阻尼会放大传递的振动幅值。因此,理想的悬置系统需要在低频时具有大刚度和大阻尼而在高频区域需要小刚度和小阻尼。 悬置系统的分类 在早期的汽车设计中,动力总成用螺栓刚性地与车身连接。这种连接方式不仅无法隔离动力总成所产生的振动,由悬架系统传递到车身的振动也会因为没有任何隔振措施而直接传递到动力总成,致使动力总成的寿命和可靠性都受到影响。随后设计师逐渐开始使用软木等软性材料来隔离振动。目前,动力总成的隔振垫可主要分为被动隔振垫,半主动隔振垫和主动隔振垫。其中,半主动隔振垫和主动隔振垫由于其尺寸庞大,结构复杂,一般较少使用;被动隔振垫是现代汽车所广泛使用的隔振方式。 被动悬置 被动悬置构造较简单,没有额外的控制单元,仅依靠材料的本身特性和不同的结构设计来完成隔振。主要可以分为橡胶悬置和液阻悬置。 橡胶悬置早在20世纪30年代就出现并广泛应用在汽车上。由于橡胶部件的结构和橡胶特性是一定的,所以橡胶悬置的刚度和阻尼要么同时设计得很大,要么同时设计得很小。根据前文所述,当悬置的刚度和阻尼都较大时,悬置系统比较适合冲击隔离,在低频工作区域

汽车动力总成系统匹配技术的创新分析 前言 通过对汽车动力总成系统比配的技术研究可以为汽车产业的提供符合节能环保必要的技术改进。同时面对汽车动力总成系统的复杂程度不但加深,对控制系统中心技术的应用进行有效的分析,对汽车动力总成系统的有效优化有积极意义。 1.汽车动力总成系统的构成 首先根据本次实验的目的,选择有价值的构成单元进行。选择3.0L 245马力 V6自然吸气的发动机和德国奔驰speedtronic 7速变速箱为其基础动力构成单元。其发动机是德国研发的一款高端发动机,整台发动机是使用V字型的60度夹角和单缸四气门的排气系统构成。其发动机采用了多项现今的汽油机设计技术,具有整台发动机自身重量低,全铝金属设计,符合轻量化以及主/从联合双ECU技术和三层无声链传动系统以及低噪音结构等等。这些先进技术的应用使得发动机具有国际同步的优越性能。变速器的选择,是汽车动力总成系统平台匹配技术研究的一个重要构成单元,本次研究所采用多变所其是一个市场成熟度高的产品,通过选用德国奔驰speedtronic 7速变速箱作为实验的变速器,其具有齿轮咬合紧密和绩效的转换档位的落差,使得动力的联系性为同级别性能较为优越的,并可以自由的设定相应的行驶模式。自动变速器的动力传输主要通过液力变矩器进行。引起液体为一种非硬性的转换装置,其液力传动具有一个在密闭良好的工作空间内,泵轮等工作单元可以进行液体传动带来的动力旋转[1]。 其次,CAN通信网络等也是汽车动力总成系统的一个重要构成。汽车在发展过程中机电一体化程度加快是一个重要的趋势。通过电控系统来实现精确复杂控制是汽车电子技术发展的客观要求。汽车不仅仅是一个简单的交通工具,更是一个移动的科技体。通过多电脑的控制使得汽车机电一体化程度能为汽车带来显著的现代化变革。车载电筒系统包含ABS系统等多种构成。这些类型的构成可以让为汽车的行驶带来更多科技保障[2]。 并且,动力总成电控系统也是汽车动力总成系统的重要构成。目前发动机管理系统随着科技的发展已经进行了高度现代化的改进,本试验选择的CA12GV 发动机管理系统是通过德国博世公司所研发的,具有对多气道多电喷的电控有效控制。其对汽油发动机,尤其对自然吸气发动机具有良好的控制效果。3.0L 245马力 V6自然吸气的发动机控制系统中采用的是空气质量流量计为符合信号的传导,使得比压力传感装置的负荷信号传递给位精准。通过对空气质量的测量来对压力进行感应,整个共组效率获得有效的提升。在自动变速器系统中,对日本爱信的TB-68自动变速器使用于大型豪华后驱车的特点,可以对其进行公司自身的B-800系统管理。其具有正常模式和手动模式等多种模式的踩空,同时,在变速器出现故障后,可以自动将变速器固定到四档位置,施行自救过程,这是整个自动变速器管理控制系统最大的独特优点。 最后,通过对上诉构成单元的有效构成一个完整的汽车动力总成系统。进行匹配技术性能的研究。德国奔驰speedtronic 7速变速箱和3.0L 245马力V6自然吸气的发动机具有技术上的领先型,可以为动力总成系统提供性能完备的保障。CAN网络通信具有动力总成系统具有优越的控制辅助过程。使得该动

录目 设计任务书·------------------------------------------------------[1] 第1章汽车的总体设计------------------------------------------- [2] 1.1汽车总体设计的特点 ---------------------------------------[2] 1.2布置形式------------------------------------------------- [2] 1.3轴数的选择------------------------------------------------[2] 1.4-驱动形式轴数的选择---------------------------------------[3] 第2章汽车主要参数的选择及各部件型号的确定--------------------- [3] 2.1 汽车主要尺寸参数的确定----------------------------------- [3] 2.2 汽车主要质量参数的确定------------------------------------[4] 2.3 汽车性能参数的确定----------------------------------------[4] 2.4 发动机的选择----------------------------------------------[5] 2.5、轮胎的选择------------------------------------------------[7] 2.6、传动系最小传动比的确定-------------------------------------[8] 2.7、传动系最大传动比的确定·----------------------------------[9] 第3章传动系各总成的选型·---------------------------------------[10] 3.1、发动机的选型---------------------------------------------[11] 3.2、离合器的初步选型-----------------------------------------[12] 3.3、变速器的选型---------------------------------------------[11] 3.4、传动轴的选型---------------------------------------------[13] 3.5、驱动桥的选型----------------------------------------------[14] 设计总结---------------------------------------------------------[15] 设计任务书

动力总成选型匹配设计规范 编制: 校对: 审核: 奔腾动力科技有限公司 2009年3月26日

目录 前言 2 1.适用范围 3 2.引用标准 3 3.选型匹配设计主要工作内容及流程 4 4.产品策划 5 5.资源调查 5 6.分析与筛选 6 7.设计参数输入 6 8.预布置与匹配分析计算 6 9.法规对策分析 18

前言 本标准是为了规范我公司汽车动力总成(MT)匹配设计而编制。标准中对设计程序、参数的输入、参照标准、匹配计算等方面进行了描述和规定,此标准可作为今后汽车动力总成(MT)匹配设计参考的规范性指导文件。

1.适用范围 本方法适用于基于现有动力总成资源,选择满足整车设计要求的动力总成(MT)的一般方法与原则。 2.引用标准 GB 16170 汽车定置噪声限制 GB 1495 汽车加速行驶车外噪声限值及测量方法 GB/T12536-1990 汽车滑行试验方法 GB/T12543-1990 汽车加速性能试验方法 GB/T12544-1990 汽车最高车速试验方法 GB/T12539-1990 汽车爬陡坡试验方法 GB/T12545.1- 2001 乘用车燃油消耗量试验方法 GB/T18352.3- 2005 轻型汽车污染物排放限值测量方法

3.选型匹配设计主要工作内容及流程

4.产品策划 产品策划的目的是依据整车设计要求,确定动力总成选型的范围、条件及基本技术指标。 根据整车设计任务书要求,确定以下输入条件: 整车输入条件—车辆类型(轿车、SUV等); 市场定位—经济型、中级或高级; 动力总成布置型式—横置前驱、纵置后驱、纵置四驱; 整车尺寸参数—外形尺寸、轮距、轴距、整备质量、离地间隙、机舱纵梁及前围板初步硬点;前悬和后悬;轮胎规格;风阻系数; 整车重量参数—整备质量、载客量、总质量、轴荷分配 整车目标性能—动力性(最高车速、加速时间、汽车的比功率和比转矩指标、最大爬坡度)、经济性指标、排放水平; 产品策划的内容是根据整车设计要求,确定资源调查的具体指标范围:型式(类型)、排量范围、对配套变速器的要求。 5.资源调查 根据设计任务书及产品策划要求进行资源调查,调查市场上发动机及变速器资源及相关信息,包括: (1)发动机、变速器技术参数 外形尺寸—长宽高及相对变速器输出轴尺寸 技术指标—功率、扭矩、速比、排放水平 技术状态—开发阶段、定型产品、匹配车型、批量生产 (2)品牌及产品来源—国产化、自主研发、合作开发 (3)服务—配套车型、附件提供状态、配套体系完整性 (4)风险性分析—配套意向、批量供货能力 资源调查方法为信息收集与厂家专访。

汽车悬架--独立悬架导向机构的设计 第五节独立悬架导向机构的设计 一、设计要求 对前轮独立悬架导向机构的要求是: 1)悬架上载荷变化时,保证轮距变化不超过±4.Omm,轮距变化大会引起轮胎早期磨损。 2)悬架上载荷变化时,前轮定位参数要有合理的变化特性,车轮不应产生纵向加速度。 3)汽车转弯行驶时,应使车身侧倾角小。在0.4g侧向加速度作用下,车身侧倾角不大于6°~7°,并使车轮与车身的倾斜同向,以增强不足转向效应。 4)汽车制动时,应使车身有抗前俯作用;加速时,有抗后仰作用。 对后轮独止:悬架导向机构的要求是: 1)悬架上的载荷变化时,轮距无显著变化。 2)汽车转弯行驶时,应使车身侧倾角小,并使车轮与车身的倾斜反向,以减小过多转向效应。 此外,导向机构还应有够强度,并可靠地传递除垂直力以外的各种力和力矩。 目前,汽车上广泛采用上、下臂不等长的双横臂式独立悬架(主要用于前悬架)和滑柱摆臂(麦弗逊)式独立悬架。下面以这两种悬架为例,分别讨论独立悬架导向机构参数的选择方法,分析导向机构参数对前轮定位参数和轮距的影响。 二、导向机构的布置参数 1.侧倾中心 双横臂式独立悬架的侧倾中心由如图6—24所示方式得出。将横臂内外转动点的连线延长,以便得到极点P,并同时获得P点的高度。将P点与车轮接地点N连接,即可在汽车轴线上获得侧倾中心W。当横臂相互平行时(图6—25),P点位于无穷远处。作出与其平行的通过N点的平行线,同样可获得侧倾中心W。 双横臂式独立悬架的侧倾中心的高度hw通过下式计算得出 滑柱摆臂式独立悬架的侧倾中心由如图6—26所示方式得出。从悬架与车身的固定连接点E 作活塞杆运动方向的垂直线并将下横臂线延长。两条线的交点即为P点。 滑柱摆臂式悬架的弹簧减振器柱EG布置得越垂直,下横臂GD布置得越接近水平,则侧倾小心W就越接近地面,从而使得在车轮上跳时车轮外倾角的变化很不理想。如加长下横臂,则可改善运动学特性。 麦弗逊式独立悬架侧倾中心的高度hw可通过下式计算 式中 2.侧倾中心 在独立悬架中,前后侧倾中心连线称为侧倾轴线。侧倾轴线应大致与地面平行,且尽可能离地面高些。平行是为了使得在曲线行驶时前、后轴上的轮荷变化接近相等,从而保证中

合肥工业大学 课程设计 设计题目:汽车动力总成匹配与整体设计学生姓名:xxx 学号:xxxxxxxx 专业班级:车辆工程0x-x班 指导老师:xxx 2011年 12月 27日

目录 1,设计任务书 (4) 2,动力总成匹配方案 (8) 3,匹配方案动力性经济性计算 (10) 4,匹配方案动力性经济性评价 (19) 5,参考文献 (20)

1130KR1型载货汽车 设计任务书 中卡动力匹配方案 方案 (2)后桥速比可选配: (3)驱动轮轮胎为8.25-20其滚动半径为0.464m,迎风面积为5.575m2,空气阻力系数取为0.85,传动系效率为0.9。 就上述XXX发动机和变速箱速比XXXX及后桥速比XXXX的方案分别进行动力性、经济性计算。

动力总成匹配方案的计算 一,发动机功率选择计算 计算参数: 传动效率 ηT =0.9 汽车总质量 M t =13000KG 最高车速 V max =95km/h(满载) 空气阻力系数 C D =0.85 迎风面积 A=5.575 滚动阻力系数 f=0.02 最大功率 P max = 3 m ax m ax ***1( )0.9 3600 76140 t D M g f C A V V = 134kw 比功率: 比功率= m ax 1000*t P M =10.3kw/t 二,动力性计算 设计参数:总质量 M t =13000KG 滚动阻力系数 f=0.02 空气阻力系数 C D =0.85 主减速比 4.875 传动效率 η=0.9 轮胎滚动半径 r=0.464m 迎风面积 A=5.575 发动机外特性图

2006年(第28卷)第8期 汽车工程AutomotiveEngineering 2006(Vo.l28)No.8 2006163 燃料电池汽车动力总成结构配置及参数优化匹配 贠海涛,万钢,孙泽昌 (同济大学汽车学院,上海 201804) [摘要] 结合燃料电池大客车动力系统的实际开发过程,分3个步骤阐述燃料电池汽车动力总成结构配置和参数匹配的一般方法。第1步,通过分析燃料电池的特性论证了动力总成结构配置的优化解决方案。第2步,通过分析不同类型功率部件特性阐述了主要功率部件选型的依据,并且根据设计性能要求进行动力总成主要部件基本参数设计。第3步,进行燃料电池混合动力总成参数优化匹配的研究。仿真和实验台测试的结果证明所设计的燃料电池大客车动力总成满足要求。 关键词:燃料电池汽车,动力总成,结构配置,参数匹配AStudyonConfigurationandParametersOptimizationof Drive-trainforFuelCellVehicle YunHaitao,WanGang&SunZechang AutomobileSchool,TongjiUniversity,Shanghai 201804 [Abstract] Aimingatthedevelopmentofafuelcellbusdrive- train,ageneralmethodoftheconfigurationandparametersoptimizationofadrive-trainforfuelcellvehicleispresentedwiththreesteps.Firs,taconfiguration schemeofhybriddrive-trainsystemisadoptedbasedontheanalysisonthecharacteristicsoffuelcel;lSecond,ac-cordingtotheperformancerequirementsoffuelcellvehicle,theappropriatetypesofmajorpow ercomponentsareselectedandtheirbasicparametersaredefined;Third,anoptimizingsimulati oniscarriedoutontheparametersofhybridpowersystemoffuelcellbus.Theresultsofsimulatio nandtestsshowthattherequirementsoffuelcellbusareme.t Keywords:Fuelcellvehicle,Drive-train,Configuration,Parametersoptimization 系统结构简单等优点,但同时也存在一些问题。 1 前言 从能量转换角度看,燃料电池汽车与传统汽车有着本质的区别,这就要求燃料电池汽车动力系统采用全新的结构形式。文中在深入分析燃料电池动力系统特性的基础上,结合燃料电池大客车动力系统的实际开发过程,系统研究并提出了燃料电池汽车动力总成结构设计及参数匹配的一般方法。