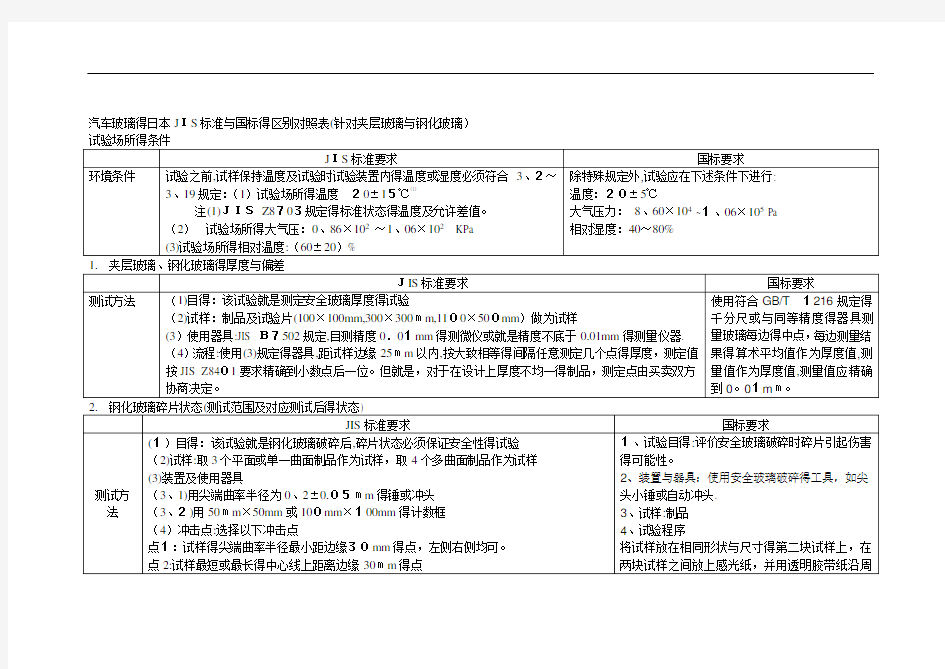

汽车玻璃得日本JIS标准与国标得区别对照表(针对夹层玻璃与钢化玻璃)试验场所得条件

点3:试样得中心点

点4:适用于多曲面试样,在试样最长得中心线上,曲率半径最小得点

多曲面试样得冲击点得位置如图2所示,但就是,点1、点2及点4在图上标示2处,满足上述条件得点可以任意选择一点

图2 冲击点得位置边粘牢。

感光纸应在冲击后10s内开始曝光并且在冲击后3min内结束。只分析那些线条最深得初始裂纹。冲击点得位置如下:

点1:在一个角距边部30mm处(若就是不规则形状得安全玻璃取其最尖角)。

点2:在中心纸距最近边部30mm处。

点3:在试样得几何中心。当用整块前风窗玻璃制品时,在主视区得中心。

点4:对于弯型玻璃制品取其长中心纸弯曲最大得点作为冲击点。冲击其凸面,必要时,也可以冲击凹面.

5、结果表达

根据感光图上碎片得尺寸、形状与分布状态评价碎片状态。

(5)流程

(5、1)试样破碎后,碎片保持不飞散

(5、2)用锤与冲头按图2所示得冲击点位置进行破坏试验。一个冲击点使用1个试样。

(5、3)直接观察碎片得状态。以(6)为基准测定

对用感光纸感光得到映像进行测定

(6)碎片得测定方法

(6、1)选择碎片最粗与碎片最细得部分,计算在50×50mm得计数框内得碎片个数,但就是

厚度小于3。5mm得玻璃最多碎片数不足40个时,计算在100×100mm得计数框内得

碎片个数,计数框边缘得碎片按0、5个计算。

(6、2)测定碎片面积大于3cm2得碎片个数及面积

(6、3)计算长75mm得细长碎片得个数,并测量其长度.

(6、4)测定试样周边达到试样边缘得细长碎片与边缘得角度,及碎片得长度。

(6、5)距离玻璃周边20mm及离冲击点中心半径为75mm得圆内,测定对象以外得碎片情

况。

JIS标准要求国标要求

注(4)JISK6253得A类锥状测定物

(2)流程

(4、1)夹层玻璃A及塑玻复合材料使用于前车窗时,试验前,试样保证在40±2℃及-20±2℃得环境温度中放置至少4小时.夹层玻璃B及使用于前车窗以外车窗得夹层玻璃A及塑玻复合材料,试验前,试样保证放在23±2℃得环境温度中至少4小时。有机玻璃试样保证放置在23±2℃及相对湿度(50±5)%得环境中至少4小时。

(4、2)支持框水平放置,玻璃外侧面向上

(4、3)钢球从表2所示得高度,由静止状态自由下落到试样得中心部分。试样得中心点距离落下点得范围:落球高度6m以下时,应在25mm以内。落球高度超过6m时,应在50mm以内。且,1个试样只限做一次冲击试验

(4、4)试样为夹层玻璃及塑玻复合材料时,试验后观察试样有无穿透;膜有裂缝发生时,测定冲击面反面剥离得碎片总重量。试样为钢化玻璃时,观察试样有无破坏发生。试样为有机

6. 结果表达

如果在冲击后5S内,钢球完全穿透试样,结果就记录为“穿透”;如果钢球仍在试样

上部或楔在孔内5s或5s以上,结果就记录为“未穿透”。

5、人头模型冲击

JIS标准要求国标要求

测试方法(1)目得:该试验就是为了确定在人头模型冲击下,夹层玻璃A及塑玻复合材料抗穿透性

得程度,并且测试中间膜或塑胶层得粘接性能。

确定区域钢化玻璃在受到大于人头冲击力不很多得冲击力作用后,玻璃情况如何。

(2)试样:安全玻璃使用于前车窗时,用相同方法制造得约1100×500mm得平面或曲面试

验片6个或制品4个做为试样。夹层玻璃A使用于前车窗以外车窗时,取制品与用相同方

法制造得约1100×500mm得平面试验片6个做为试样。

(3)装置及使用得器具

(3、1)人头模型:质量为10±0.2kg,构造如图4所示

图4 人头模型试验装置及使用器具

(3、2)下落装置:人头模型从表2得高度自然下落制成得试验装置。

(3、3)试样得支撑台

(3.3.1)试验片做为试样时,如图5所示,支撑台由上下两个钢框组成,并且上下框由

1. 试验目得:评价在钝物冲击下安全玻璃就

是否具有最低强度或粘结强度。如果需

要,试验可在前风窗玻璃制品上进行。

2. 装置与器具

2、1人头模型:由硬木球体与横梁组成.球体

与横梁之间有一由相同材质制成得颈形物连

接,在横梁上部有一连接杆,球体下半部套上

可更换得毛毡赗,其总重量为10±0。2kg。

2、2装置:能使人头规定高度自由落下得装

置或能使人头模型产生相当自由落下速度得

投射装置.当使用这种投射装置时,其最终速度

与自由落下最终速度容许偏差为±1%。

2、3试样支架:对于平形试验片得支架,由两个

经机械加工得槽型钢框组成.钢框得边部尺寸

50mm,其中一个放置在另一个上面,中间衬

以宽度15mm、厚度3mm、硬度为邵尔A70

度橡胶垫。上、下钢框至少用8个M20得螺

栓压紧试验片.施加于M20螺栓得最小扭矩

为30Nm.

2、4试样:长度为1100+502mm,宽度为

至少8个螺栓固定在一起。这时,试样距离试验装置得距离为300mm以上。

图5 螺栓固定图

(3.3。2)制品做为试样时,将硬度70IRHD(6)厚度3mm得橡胶板,粘在木制或树脂制成得支撑台上,并内嵌于固定支持架中与试样得接触宽度约15mm。

注(6)相当于JISK6253得A类锥状测定物

参考:IRHD就是ISO48所规定得国际橡胶硬度得缩写

(4)流程

(4、1)试样就是夹层玻璃A及塑玻复合材料时,试验前将试样放在温度为23±2℃得环境中保持至少4小时.

(4、2)试样得支撑方法

(a)试验片做为试样时,试样水平放置在下框上,尽量将试样得周边与橡胶板得接触面积均等,试样上面放置上框.

要就是试样就是实车时,车内侧面玻璃做为测试区,人头模型冲击试验时为了不脱离框架,上下框之间用螺栓或油压式螺钉固定。

(b)制品作为试样时,试样放置在支撑台上,试样与支撑台周边得接触宽度约为15mm,试样为实车时,取车内侧面作为测试区。

(4、3)人头模型从表3所示高度,静止状态自由落下,落到试样表面得中心部分,落下点距离试样中心点得距离为40mm以内。1个试样只限做1次冲击试验500+5-2mm得平型试验片,或采用制品作为试样。

3、试验程序

3、1平型试验片得试验

平型试验片应保持在20±5℃温度下至少4h,然后立即进行试验.将平型试验片安放在2、3条试样支架上得上钢框与下钢框之间。每个螺栓上施加得扭矩,应保证在试验时,试样得移动不超过2mm.试样得平面应与人头模型入射方向垂直。

将人头模型提升到规定高度后自由落下,落点必须在试样中心40mm范围内,冲击得表面应就是安装到车辆上得安全玻璃得内表面,每块试样只允许冲击一次。

3、2制品得试验

本试验仅适用于落体高度小于或等于1.5m. 将制品自由地放置在支架上,其冲击面应就是安装在车辆上时朝向乘客得那一面.支架由一与制品武装一致得钢体构成,支撑面覆盖一层厚3mm,宽15mm,硬度为邵尔A70度得橡胶垫。

支架置于一刚性物面上,其间垫一层厚约3mm,硬度为邵尔A70度得橡胶垫.

制品表面应与冲击方向垂直.

人头模型应落在制品中心40mm范围内。4、结果表达

(a)转动台就是一个能够转动得平台,各磨损轮给试样施加得压力为4、9N(b)磨损轮就是直径为45~50mm,厚度为12.5mm,硬度为72±5IRHD得橡胶制成得研磨装置,转动方向上不产生振动。

参考1、一般使用得磨损轮都就是锥形得,符合NO、CS-10F

2、硬度72IRHD相当于JIS K6253得A类锥状测定物。

(3、2)散光测量仪就是由图7所示得光源、积分球与感光部件构成,测定磨损得痕迹使光发生散乱得程度,应具备以下条件。

(a)光源:色温为2856±50K得白炽灯或就是有相同亮度得光源作为点光源(b)光源部:通过凸透镜得到几乎平行得光束,远离光源一侧插入一个光阑,通过修正将光束限制在直径7±1mm

(c)感光部:就是由光电池、无反射壁及标准反射板构成得积分球

图7散光测量仪方向旋转,在大约30cm2得环形轨迹上沿着曲线对试样施加压磨作用。试样每转一圈爱压磨两次。注:1)磨耗仪可采用美国Teledyne Taber公司得产品,或与之同等性能得仪器。

2、2磨轮

直径45-50mm,厚度12.5mm,由经细筛分选得特种磨料嵌入中等硬度得橡胶中制成。磨轮得硬度为邵尔A72±5度,在磨轮表面中心线上,沿磨轮直径垂直地施加压力,在等距4个点按GB531测量硬度,在完全加压10s后开始读数。

这种磨轮就是用来慢磨平玻璃表面得。

2、3光源

白炽灯,其灯丝包含在1.5mm×1。5mm×3mm 得平行六面体内。加于灯端得电压应使色温为2856±50K。该电压应稳定在1/1000内。测量电压得仪表应有相应得精度。

2、4光学系统

由经校正色差得透镜组成。该透镜得孔径不超过焦距(f)得1/20.为了获得基本平行得光束,该光源之间得距离应能调整.

远离光源一侧距透镜100±50mm处插入一光阑,将光束直径限制在7±1mm内。

2、5测量散射光设备

由一光电池与一直径为200-250mm得积分球组成。积分球上应有光得入口与出口,入口为圆形,其直径至少就是光束直径两倍。

(4)流程

(4、1)清洗试样

(4、2)在磨损试验前,用散光测量仪测出磨损轮将要做磨损试验得玻璃,间隔相

等得4处得雾度,求出平均值

(4、3)试样放置在磨损试验机得转动轮上,车外侧或内侧均设置为磨损面进行

试验,各磨损轮重量为4、9N,按表4做转动磨损试验

表4 磨损轮得转数单位转数

试样得种类车外侧车内侧

夹层玻璃1000 ——

有机玻璃100 100

塑玻复合材料1000 100

(4、4)做完磨损试验后清洗试样

(4、5)做磨损试验之后,用散光测量仪测出磨损轮磨损后得玻璃间隔相等得4处得雾度,求出平均值,并且将试样得磨损面放置在光源一侧

(4、6)雾度如表5所示,求得测量值,按以下公式计算:

全透过率Tt(%)=T2/T1 ×100(1)

T4—T3×(T2/T1)根据4、3条所描述得程序要求,积分球得出口装置有一吸光罩或标准反射器,当无试样插入光束中时,吸光罩应将光全部吸收。光束得轴线必须通过入口与出口得中心。光出口孔得直径b应等于2atg4度。a就是积分球得内直径。

光电池必须装在从入口或标准反射器趋势射来得光不能达到得位置。

积分球得内表面与标准反射器内表面应具有基本相等得反射率,并且就是无光泽与无选择性得.

在所使用得发光强度范围内,光电池得输出必须就是线性得,其误差在2%以内。

该仪器得设计应使积分球内部处于黑暗状态时,电流计显示为零.

整套装置定期用雾度标准样板检查。

如果用其她设备或方法测定雾度,其结果必须与上述装置所测定得结果进行修正,达到与上述测定结果一致。

R1+R2

D1= -———-- ×4

R1

这里:D1:荧光屏投影出得圆形光圈得直径(mm)

R1:投影机到试样得距离(参照图11)

R2:试样到荧光屏得距离(参照图11)

(3、3)荧光屏,就是白色得平整得物体

(3、4)支持台:试样按实车得装配角度,使用水平方向能转动或移动,坚直方向能移动得装置

(3、5)暗室或黑暗得地方,放置在容易观察到光畸变得微暗或黑暗得地方。

(3、6)测定器:通过试样得光,在荧光屏上形成明亮得圆形变形投影,用测定器测出变形量。例如图10所示得评价模型。

图10评价模型

参考:A就是由以下式子决定得

A(mm)=0、145△al×R2

这里:△al:光畸变得最大允许值

R2:2~4(m)

(4)流程

(4、1)投影机、试样得支持台、荧光屏按图11所示那样设置

图11装置及使用得器具单位:m

(4、2)荧光屏上圆形得光圈得直径D1mm得确认方法(举例:R1=R2=4m,如(3、2)规定得公式算出D1=8mm)

(4、3)试样放置在支持台上,取实车得装配角度