K5+873老屋院大桥0-1#桩基首件工程施工方案

一、编制依据

1、G354冷水江至新化公路工程第2合同段施工图设计

2、《公路项目标准化管理指南——规范化施工标准》(试行)

3、交通部现行施工技术规范、技术标准和质量检验评定标准:

⑴《公路工程施工安全技术规程》(JTJ/076-95)

⑵《公路工程质量检验评定标准》(JTG/F80/1-2004)

⑶《公路桥涵施工技术规范》(JTG/T F50-2011)

二、工程概况

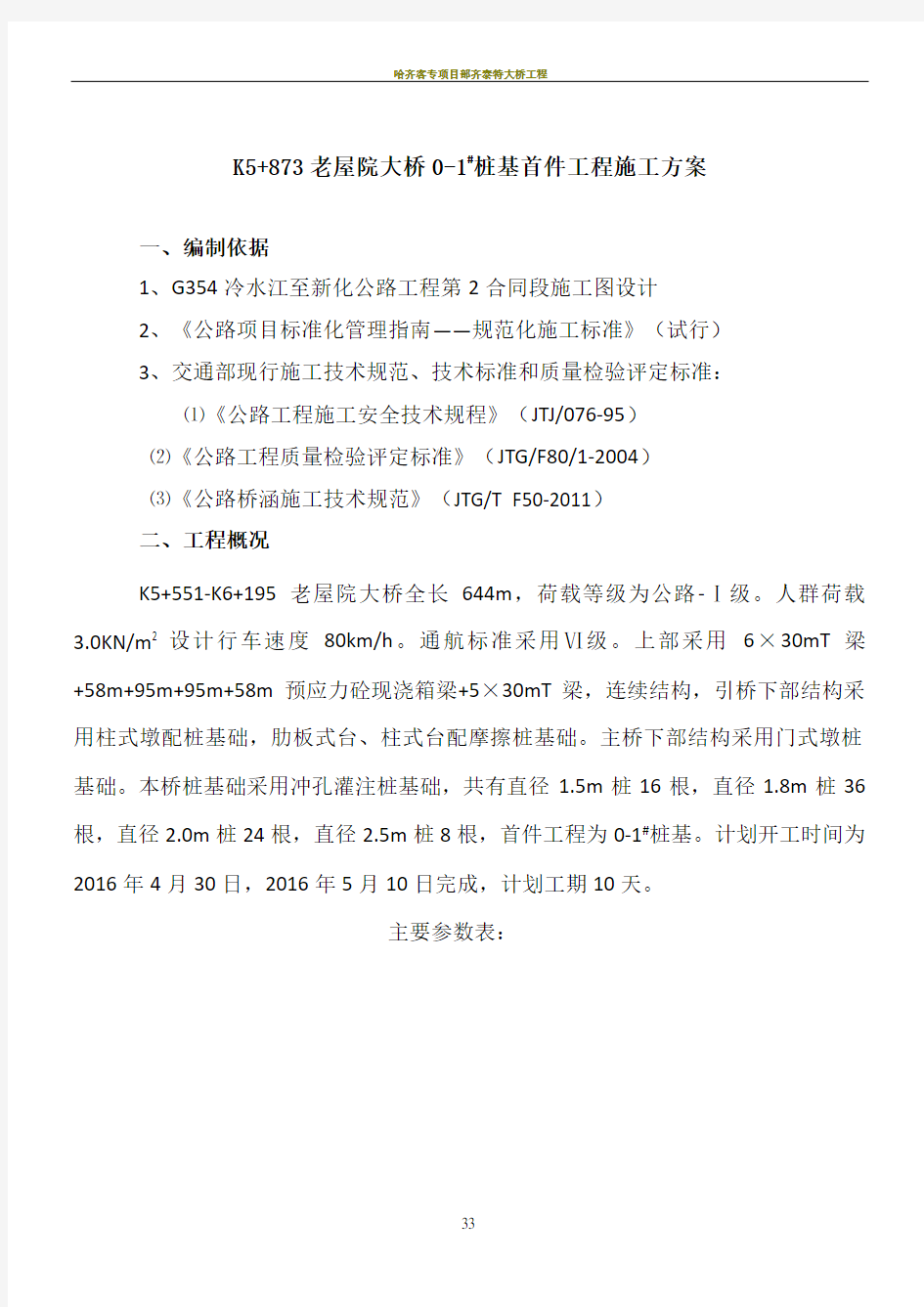

K5+551-K6+195老屋院大桥全长644m,荷载等级为公路-Ⅰ级。人群荷载3.0KN/m2 设计行车速度80km/h。通航标准采用Ⅵ级。上部采用6×30mT梁+58m+95m+95m+58m预应力砼现浇箱梁+5×30mT梁,连续结构,引桥下部结构采用柱式墩配桩基础,肋板式台、柱式台配摩擦桩基础。主桥下部结构采用门式墩桩基础。本桥桩基础采用冲孔灌注桩基础,共有直径1.5m桩16根,直径1.8m桩36根,直径2.0m桩24根,直径2.5m桩8根,首件工程为0-1#桩基。计划开工时间为2016年4月30日,2016年5月10日完成,计划工期10天。

主要参数表:

、施

工

准

备

1

、材

料

准

备

桥

梁

桩基使用的混凝土为C30水下混凝土,水泥用的是新化海螺水泥,砂为青峰桥砂场

提供,碎石采用冷水江汇美碎石场的碎石,减水剂使用的是韦东聚羧酸高效减水剂,

钢筋从冷水江钢铁厂直接进购,各类材料均已签订材料供应合同,且严格遵守“先

试验,后使用”的原则,严禁使用未经检测或检测不合格的材料,所有材料在使用

前必须得到监理工程师认可。

2、施工场地规划

a、临时用地

临时用地的使用严格按照国家土地管理办法,先确定需要使用的面积,再向国

土、林业部门申报,由国土、林业部门复核后,可以作为临时用地的才能使用。在

相应的单位工程完工后,结束临时用地的使用权,将恢复至原有的地形地貌或进一

步改善土地原有的情况,恢复原有功能。满足复耕要求后再通知相关部门验收,并

交付使用。

b、施工区规划

`39797 9B75 魵21297 5331 匱p40774 9F46 齆31398 7AA6 窦23892 5D54 嵔

施工前先用挖机、推土机进行场地平整,清除地表植被及腐殖土,方便机械进场及安放。变道纵坡不大于8%,横坡不大于4%。便道采取铺筑20cm厚度风化石,便道填土压实度控制到90%以上或面层铺筑10cm厚碎石及风化小碎石平整。作业面四周挖排水沟,做好排水系统,保证晴雨天正常通行。根据冷新公路《安全生产管理办法》要求,桩基施工前各类标示、标牌应安装到位,泥浆池、沉淀池等的围栏严格按要求制作,不满足要求不予开工。

c、钢筋加工区规划

先对钢筋场地清表,整平压实完成后,测量放线,预设2%的横坡,技术人员要对砼顶面标高进行控制,打桩,挂线,铺一层10cm厚C20砼(要求整个场地必须硬化),浇筑过程中严格控制砼厚度和平整度。场地硬化完成后,按场地平面规划图布置原材料堆放区、钢筋加工区、成品区、半成品堆放区和废料池。除钢筋加工区处,原材料堆放区、成品区、半成品堆放区场地均设置排条形砖砌支墩,支墩高出地面0.25m,宽度0.25m ,表面抹灰压光,条形砖支墩间距为2m。钢筋加工棚采用彩钢瓦棚制作,屋面为钢管桁架和彩钢板,立柱为厚壁钢管,加工棚高度为4米,在加工棚立柱上按比例设置标识牌。所有的配电箱、分箱全部用砖砌240mm厚的砖支墩,高度为2m,把电箱镶嵌在砖支墩上,支墩表面抹灰压光。加工场区的防、排水措施:场区四周设置排水边沟,结构形式为砖砌边沟,砂浆抹面,高、宽均为30cm,在与场区道路交叉处,设地埋涵管等。废料池采用二四墙砌筑,几何尺寸为4m*5m*1m。用于堆放废钢筋。

严格区分原材料堆放区、钢筋加工区、成品区、半成品堆放区和废料池,并按要求设置各类标识牌和警示牌。加工场地应合理选择设置地点,宜采用集中加工布置方式,减少二次搬运量,做到加工与施工互不干扰。加工场内醒目位置应设置工程公示牌、施工平面布置图、安全生产牌、文明施工牌等明示标志。各作业区应设置分区标识牌,焊接、切割场所应设置禁止标志、警告标志。机械设备应悬挂机械操作安全规定公示牌(即安全操作规程)和设备标示牌。各种原材料、半成品或成品应按其检验状态与结果、使用部位等进行标识。

钢筋应垫高堆放要离地20cm以上,下部支点应以保证钢筋不变形为原则。钢筋的存放应保持干燥、遮盖,防止被雨水淋湿。已经加工好的钢筋半成品应编号堆放,在旁边设置钢筋加工标识牌,明其型号、规格、长度、编号等参数,防止用错。

各种机械加工设备必须经有关部门检查验收合格后方可使用,并且作好验收合格记录,以备检查。进场机械设备必须能满足工程质量和施工进度要求,可靠性高,安全性能好。严格遵守持证上岗制度,机械操作人员必须熟悉掌握机械设备的操作规程。作业人员进入施工现场必须穿戴相应劳动保护用品。作业前应按设备的操作规程进行检查,作业中严格执行相应操作规程和有关的安全规章制度,并做好设备使用、维护、保养记录。金属加工工作台应稳固,防止受力时位移和倾斜。各种气瓶应有标准色、防震圈和防护帽,气瓶间距不小于5m,距明火不小于10m 且采取隔离措施。

3、施工用电

在K5+700处架设800KVA专用变压器,保证老屋院桥梁施工用电。

4、施工人员安排及职责

主要人员表

5、试验检测及测量仪器

主要仪器表

6、施工设备配置

主要施工设备

四、桩基施工方案

1、施工前准备工作

⑴测量放样

开工前,根据监理提供的导线、水准点等资料组织进行联测工作,要求导线、高程与相邻标段联测闭合。再根据导线、水准点布设桥梁施工控制网,方便桥梁施工放样。

⑵施工水电管路安装,泥浆池和沉淀池布置。

⑶开工前组织安全技术交底,制订泥浆排放措施。

2、施工方法

1)、施工工艺流程

634682 877A 蝺d "AX

场地平整→桩位放线,开挖浆池、浆沟→护筒埋设→桩机就位,孔位校正→冲击造孔,泥浆循环,清除废浆、泥渣、清孔换浆→终孔验收→钢筋笼吊装→水下砼灌注

冲孔桩施工工艺流程图

20478 4FFE 俾(

(1)护筒埋设

冲孔时应先在孔口设圆形6mm钢板护筒,护筒内径比冲锤直径大200mm,深一般为1.2~1.5米(水中墩桩基钢护筒底必须伸入河床面以下0.5m,水中墩钻孔桩施工工艺同陆地钻孔桩施工工艺),且高出地面0.5m,以便泥浆循环。护筒埋设后,其平面位置偏差不大于2cm,倾斜度不大于0.5%。

(2).冲孔泥浆

冲孔过程中,采用泥浆护壁、正循环浮碴。冲孔泥浆采用优质粘土或膨润土调制,必要时,则掺用添加剂改善泥浆性能,添加剂品种、掺用量由试验确定。调制好的泥浆,其性能应符合下列要求:

泥浆指标表

(3).钻机安装就位

冲击钻机安装就位后,应底盘平稳、牢固,以保证冲孔过程中不发生沉陷和产生移动。冲机顶部的起吊滑轮缘、十字锤中心和桩孔中心三者须在同一铅垂线上,其最大偏差控制在2cm内。

(4).钻进

A、钻孔时要察看钢丝绳回弹和回转情况,耳听冲击声音,借以判别孔底情况。要掌握少松绳的原则,松多了会减低冲程,过于松少了犹如落空锤,损坏机具。松软地层夹有较多石块时,一般每次松绳3~5cm,均匀密实地层5~8cm。

B、冲击过程中,要勤抽碴,勤检查钢丝绳和钻头磨损情况,及转向装置是否灵活,预防发生安全质量事故。在不同地层,采取不同的冲程:

①粘性土、风化岩、砂砾石及含砂量较多的卵石层,宜用中、低冲程,简易钻机冲程1~2m。

②砂卵石层,宜用中等冲程,简易钻机冲程2~3m。

③基岩、漂石和坚硬密实的卵石层,宜用高冲程,简易钻机冲程3~5m,最高不得超过6m。

④流砂和淤泥层,及时投入粘土和小片石,低冲程冲进,必要时反复冲砸。

⑤砂砾石层与岩层变化处,为防止偏孔,用低冲程。

⑥岩石面倾斜较大,或高低不平,最易偏孔,可回填坚硬片石,低锤快打,造成一个平台后,方可采用较高冲程。

40486 9E26 鸦24497 5FB1 徱32449 7EC1 绁#31025 7931 礱21649 5491 咑:35044 88E4 裤

⑦抽碴或停钻后再钻时,简易钻机应由低冲程逐渐加高到正常冲程。

C、钻头直径磨耗不应超过1.5cm。应经常检查,及时用耐磨焊条补焊,并常备两个钻头轮换使用、修补。为防止卡钻,一次补焊不宜过多,且补焊后在原孔使用时,宜先用低冲程冲击一段时间,方可用较高冲程钻进。

D、当孔内泥浆含碴量增大,钻进速度减慢,每小时进尺卵石层小于5~10cm,松软土层小于15~30cm时,应进行抽碴。一般每进尺0.5~1.0m,抽碴一次,每次抽4~5筒或抽至泥浆内钻碴明显减少,无粗颗粒,比重降至正常为止。抽碴时应注意:

①及时向孔内补浆或补水。如系投粘土自行造浆,不宜一次倒进以防粘钻。

②抽碴筒放到孔底后,要在孔底上下提放几次,使多进些钻碴,然后提出。

③采取孔口放细筛子或承碴盘等办法,使过筛后的泥浆流回孔内。

冲孔过程中,经常检查泥浆性能和钻孔中心位置,并采取有效措施及时改进,防止事故发生。

(5).冲孔作业分班连续进行,在土层、岩层变化处捞取渣样,判明地质情况,以便与地质剖面图相核对,施工过程中应派专人认真填写冲孔记录,当与地质剖面图严重不符时,及时问监理工程师汇报,并按监理工程师指示办理。

3)常见冲孔事故的预防及处理

(1)出现裂隙或小溶洞

根据设计图纸及现场情况,桩基施工过程中有可能出现较大裂隙及小溶洞情况,因此,必须做好溶洞地质情况下的桩基施工准备。对于溶洞地质下桩基施工,根据不同情况,一般采取三种方法进行施工:

抛填片石法:溶洞较小时,可采取抛填片石、黄泥,继续进行成孔施工;

套护筒法:根据溶洞出现位置(深度在3m以上的),拟用套内护筒法施工,即用内护筒穿过溶洞的施工方案。护筒达至深度必须穿透溶洞位置。

静压化学灌浆法:当溶洞内有填充物填满或有流砂的,或当溶洞为空洞或填充物不满(水洞)且深度在3m以内的,在钻孔桩施工前先进行预处理,采用静压化学灌浆法固结填充物和流砂,或用此法填满溶洞,在固结体达到一定强度以后再钻孔施工。

(2).偏斜孔

加固桩机底座,使其保持水平,并定时检查,一旦发现倾斜,立即纠正;倾斜过大的岩面,(岩面高差超过一米),需先回填片石,再用冲击钻机慢速冲孔;冲孔形成后,经检孔器查明偏斜的位置,冲机反复扫孔,使冲孔垂直。

(3).塌孔

在陆地桩基施工中,坍孔事故较多。究其原因,主要有以下几个方面:护筒埋量太浅,加之周围回填土不密实而造成漏水;操作不当,提升钻头过猛,因故停钻时间过长或放钢筋笼时碰撞孔壁;泥浆稠度小,不到护壁的作用;泥浆水位高度不够,对孔壁压力小;向孔内加水时流速过大,直接冲刷孔壁;在松软砂层钻进时,进尺太快。@S:39871 9BBF 鮿27453 6B3D 欽25752 6498 撘`39147 98EB 飫

处理措施:塌孔分为孔口坍塌和孔内坍塌,要根据事故状态采取相应的措施。孔口坍塌时,可立即拆除护筒,将护筒周围回填夯实,加长护筒并重新埋设后再钻进。用冲击钻机成孔时,可以填入片石或卵石,反复冲击,以增强护壁。当发生孔内坍塌时,

要先判明坍塌的位置再分析具体原因。坍孔不严重时,可回填砂和粘土混合物到坍孔

处以上,采取措施后继续钻进。坍孔严重时,应使用砂和粘土混合物全部回填,待回

填物沉积密实后再行钻进。

(4).护筒脱落

出现护筒脱落应立即停止冲孔,将桩机移开,采取相应措施处理。由于地面流水

引起的可先排除流水,在原地面上填一层黏土使地面干燥、不渗漏,而后,重新安装

护筒(作好护筒背后填筑)恢复冲孔孔施工。

(5).缩孔

产生原因:缩孔是在饱和性粘土、淤泥质黏土,特别是IL>1.0处于流塑性状态

的土层中出现的特有现象,其原因是此类地层含水高、塑性大,钻头经过后钻孔壁回缩,从而导致钻孔的直径小于设计的桩直径。

施工对策:针对发生缩孔的原因,采取块、卵石土回填,而后用重量较大的冲击钻

冲击,挤紧钻孔孔壁的办法处理;或者采用在导正器外侧焊接一定数量的合金叶片进

行旋转清理的办法。

预防措施:经常检查钻头磨损状态,加强修补,必要时更换,保证冲孔垂直,防

止缩孔。在软土中钻进时,要注意控制冲程和进尺速度,充分护壁,防止软土缩孔。

(6).掉钻

由于机械故障、钢丝绳断裂、孔壁坍塌等因素造成钻头落入孔底的现象通常称“掉钻”。发生“掉钻”后,应及时采取恰当的方法实施打捞。同时为了防止“掉钻”,施工过程中应经常检查钢丝绳是否有断丝现象。

a.孔壁稳定的情况,直接用钻机起吊“打捞器”入孔进行打捞。打捞前,先用“探针”探明钻头在孔中的位置为制定打捞方案提供依据。打捞设备和打捞操作方法必须保证在抓住钻头后尽量一次成功,避免起吊至空中再度落入孔中的现象发生。

b.孔壁出现局部坍塌将钻头埋没且大部分孔壁处于稳定时,应先加大孔内泥浆的浓度,将冲击钻头放入安全的深度范围搅动泥浆以加强钻孔壁,而后,采取有效方法清除钻头上方的沉积土和淤泥,确认钻头已露出后再实施钻头的打捞工作。孔壁随时有继续坍塌可能时,先在孔内安装长钢护筒、搅拌桩围护、帷幕法等方法加固孔壁,而后打捞钻头。

4)、成孔检查

冲孔达到设计标高后,采用孔规进行检查,孔规采用钢筋制作,孔规直径不小于桩孔设计直径,孔规长度为4D~6D(D:桩孔直径),用汽车吊将探孔器吊入桩孔,若能自由上下,则证明桩径符合实际及规范要求。

钻(挖)孔灌注桩成孔质量标准:

5)、钢筋笼

钢筋笼制作在钢筋加工厂内利用钢筋笼加工机统一制作,先设定桩基主筋间距,

再依次安装主筋,再进行加强筋、螺旋箍筋安装与固定。主筋的连接采用焊接规范

要求错开布置。钢筋接头按双面焊接,加强筋、螺旋箍筋、耳筋等与主筋采用焊接

(电焊条不得使用J42级焊条,必须使用J50级焊条)。钢筋笼制作完成后再安装检测管,检测管应与钢筋笼绑扎牢固,1.5m桩基采用3根检测管成等腰三角形布置(桩径大于1.5m的桩基,每根按4根均匀布置),中间不得弯曲、变形,接头应完全密封,顶部用胶套封住,避免杂物、砼进入而造成堵管。

钢筋笼采用利用平板车运输至施工地点,再利用汽车吊安装,起吊前应仔细检查钢筋笼吊环的焊接质量,以免出现事故。钢筋笼吊装采用两点起吊(顶点、中间点),吊点钢丝绳绑在钢筋之上,两点同时起吊,待两端同时离地后,一边缓缓提升顶点吊点,一边下放中间点吊点,直到钢筋笼完全垂直,再去除中间吊点,笼子缓缓放入孔内,下放快到顶时,用木方或槽钢横穿钢筋笼,将钢筋笼悬于孔内,再进行第二节钢筋笼吊装,主筋的连接采用焊接,焊接完成且自检合格后报请监理工程师验收,验收合格后才能下放,再进行下一节钢筋笼的吊装、连接、下放。

灌注桩钢筋骨架制作和安装标准:

6)、水下砼灌注

桩基砼由拌合场集中拌合,混凝土罐车直接送到导管受料斗内,砼坍落度控制在18~22cm。

(1).灌注前准备

灌注前进行二次清孔,当二次清孔的泥浆性能指标和沉渣厚度达到设计和规范

要求,并经监理工程师检查合格后,尽快进行水下混凝土灌注。

(2).砼配合比基本要求

桩基础砼标号为C30,考虑到水下砼浇筑的各种因素,在进行配合比设计时要满

(3).

5mm

良好、不漏气。导管分节长段应便于拆装和搬运,一般每节长度为2m,还需加工两节1 m、0.5m长作为高度调节。导管在开始浇筑砼前离开孔底面25~40cm左右。(4).水下砼灌注

26198 6656 晖:39062 9896 颖36830 8FDE 连(!37276 919C 醜20756 5114 儔

砼集料漏斗要满足首批砼需要量要求,保证首批砼灌注后导管埋深1m以上。同时为保证砼灌注的连续性,现场砼运输车不得少于2台,否则不得开始灌注。

如图1:针对0-1桩基20m首批砼的计算图,首批砼需要量:

V≥(πd2h1+πD2Hc)/4

≥(3.14*0.25*0.25*(18.6*11/24)+3.14*1.65*1.65*1.4)/4

≥3.41

式中:V—首批砼所需数量,m3;

h1——井孔砼面达到Hc时,导管内砼柱体平衡导管外泥浆压力所需的高度,即h1≥Hwγw /γc,m;(Hw桩基按20m计算,导管埋深按1m计算)

Hc——灌注首批砼时所需井孔内砼面至孔底的高度,Hc=h2+h3,m;

Hw——井孔内砼面以上水或泥浆的深度,m;

d ——导管直径,取d=0.25m;

D——桩孔直径(考虑1.1的扩孔系数),m;

γw、γc——为水(或泥浆)、砼的容重,取γw=11KN/m3,γc =24KN/m3 ;

h2——导管初次埋置深度(h2≥1.0m),m;

h3——导管底端至钻孔底间隙,约0.4m,m;

用顶塞法浇筑首批砼,首批砼灌入孔底后,立即探测孔内砼面高度,计算导管埋置深度,确信符合要求后即可正常灌注。砼浇注过程应注意以下事项:

①.灌注开始后,应紧凑连续进行,并注意观察管内砼下降和孔内水位升降情况,及时测量孔内砼面高度,正确指挥导管的提升和拆除。导管在砼内埋深控制在2~6m 左右。

②.在砼灌注过程中,后续砼要沿导管壁徐徐灌入,以免在导管内形成高压气襄。另外,为保证桩基础的密实,要定时抽插振动导管,达到振捣效果。

③.为确保桩顶质量,砼浇筑标高应比设计桩顶标高高出50~100cm,在浇筑完成后挖除多余砼,但应留出30cm左右在桩基础达到强度后用风镐凿除至设计标高。砼灌注完成后12小时内应对检测管进行检查,检查是否堵塞,如有堵塞则用钢筋进行疏通。

22626 5862 塢k35490 8AA2 誢20032 4E40 乀Na33704 83A8 莨3

④.砼浇筑过程可能遇到的问题及其处理:

a.首批砼灌注失败:用带高压射水的机械将已灌砼吸出,重新按要求浇筑。

b.导管进水:如因提管不当将导管埋拔出砼面进水,很可能形成断桩,如果已灌注砼顶面在桩下部,则应立即拔出钢筋笼,用吸泥机吸出砼(钢筋笼不能提出时,可先吸出砼再提),重新下钢筋笼、灌注砼;如果在桩的中上部,且高于地下水位位置,可停止施工,待砼达到一定强度后,下长钢护筒到砼面(用来护壁,可根据地质情况确定是否需要),然后抽干泥浆,将砼面及钢筋清洗干净,并对砼面进行凿毛处理,清理干净再开始砼浇注,边灌砼边提升护筒。

c.卡管:砼卡管在桩基灌注中经常发生,处理方法也较多:当卡管不深时,可用长杆、型钢等冲捣导管内砼;当砼卡管较深时,可用振动器对导管进行震动,使砼内部结构从新排列,达到疏通的效果。

d.埋管:若埋管事故已发生,可用打桩机、吊车、挖机等试拨,但要保证导管不出砼面,埋管消除后继续灌注;在提拔过程中如果导管发生断开,但断开面未出砼面,砼灌注仍可以继续;若拨不出导管,则应使用较小直径的导管插入所埋导管内(砼初凝过后发生的埋管不适应),然后用吸泥机吸出表面泥渣,再进行灌注。如果在提拔过程中导管发生断开,断开面在砼上,则形成断桩,则需要重新钻孔、下钢筋笼、灌注砼。

e.钢筋笼上浮:造成原因:钢筋笼放置初始位置过高或者钢筋笼未与护筒固定牢固,浇筑的混凝土自导管流出后冲击力较大,推动了钢筋笼的上浮,或者在混凝土灌注过程中导管埋深较大时,其上层混凝土因浇注时间较长,已接近初凝,表面形成硬壳,混凝土与钢筋笼有一定的握裹力,如此时导管底端未及时提到钢筋笼底部以上,混凝土在导管流出后将以一定的速度向上顶升,同时也带动钢筋笼上升。

防治措施:钢筋笼初始位置应定位准确,同时接长几根主筋,把主筋焊接固定在护筒上阻止钢筋笼上浮;加快混凝土灌注速度,缩短灌注时间,或掺外加剂,延迟混凝土的初凝时间;灌注混凝土过程中,应随时掌握混凝土浇注的标高及导管埋深,

导管在混凝土面的埋置深度一般宜保持在2-4m,不宜大于6m和小于1m,抽拔导管过程

中严禁把导管提出混凝土面。

处理方法:如果出现了钢筋笼上浮的现象,首先就应该立即停止灌注混凝土,

计算出上浮的高度,当上浮的高度较小时可以通过钻机护筒控制它的上浮,然后提

拔导管使导管的埋深控制在1米左右,但是不能提的过多,以防导管露出混凝土面,接着可以按照正常的速度灌注。不过这些措施需要征求监理的意见,会同

设计代表进一步确定钢筋笼上浮后桩基的强度及受力是否符合要求。当上浮的高

度过大时,应立即拔除导管,吊起钢筋笼重新清孔,重新灌注水下混凝土。

五、工程质量保证措施

1、保证项目

1)桩基灌注砼量不得小于计算体积。

2)桩顶标高及浮浆处理必须符合设计要求和施工规范的规定。

3)成孔深度必须符合设计要求。

4)钢筋的品种和质量、焊条型号必须符合设计要求和有关标准规定。

2、质量保证控制措施

1).建立质量管理体系质量管理领导小组及质量保证体系框图(请详见附图)

2).工艺控制措施

(1).工程开工前,认真编制施工组织方案,经监理工程师审批后,严格按照施工组织设计施工。

9f31918 7CAE 粮Lk36468 8E74 蹴30132 75B4 疴d

(2).在施工过程中,经常检查施工组织设计及施工方案落实情况,以确保施工生产正常进行。

3).工程材料控制措施

工程材料和辅助材料(包括构件、成品、半成品),都将构成建筑工程的实体。保证工程材料按质、按量、按时的供应是提高和保证质量的前提。对采购的原材料、购(配)件、半成品等材料,建立健全进场前检查验收和取样送检制度,杜绝不合格材料进入现场。

(1).水泥、钢材等其它外购材料必须三证(出厂证、合格证、检验证)齐全,进场后按规定抽检,合格后方可使用。

(2).地方材料先调查料源,取样试验,试验合格经监理工程师认可后方可进料。桩基施工前必须备足施工过程所需原材料。

(3).现场设专人收料,不合格的材料拒收。施工过程中若发现不合格材料及时清理出现场。

4).施工操作控制措施

施工操作者是工程质量的直接责任者。工程质量的好坏,单就工序质量来说,施工操作者是关键,是决定因素。

(1).施工操作者必须具有相应的操作技能,特别是重点部位工程以及专业性很强的工种,操作者必须具有相应的操作技能,必须做到考核合格、持证上岗。

(2).施工操作中,坚持“三检”制度,即自检、互检、交接检;所有坚持执行手机报验程序。质检部门应提前提交工序报验申请;现场质检员、施工员严格按照相关技术规范进行自检,自检合格后,待监理工程验收合格后方可进行下一道工序。

(3).按已明确的质量责任制检查落实操作者的落实情况,各工序实行操作者挂牌制,促进操作者提高自我控制施工质量的意识。

(4).整个施工过程中,做到施工操作程序化、标准化、规范化。贯穿施工前有交底、工中有检查、工后有验收的“一条龙”操作管理方法,确保施工质量。