128M3高炉喷煤系统

方

案

高炉集中建一座制粉喷吹车间,高炉喷煤系统设1个制粉和1个喷吹系列,按无烟煤设计。喷煤能力(一座高炉):按日产铁400tFe/d、煤比150 kg/t设计;需喷煤量2.5t/h。制粉系统设一个系列,一台3-5t/h 中速磨煤机;喷吹系统设1个系列供1座高炉喷吹;原煤由新建受料槽由皮带输送到原煤仓。

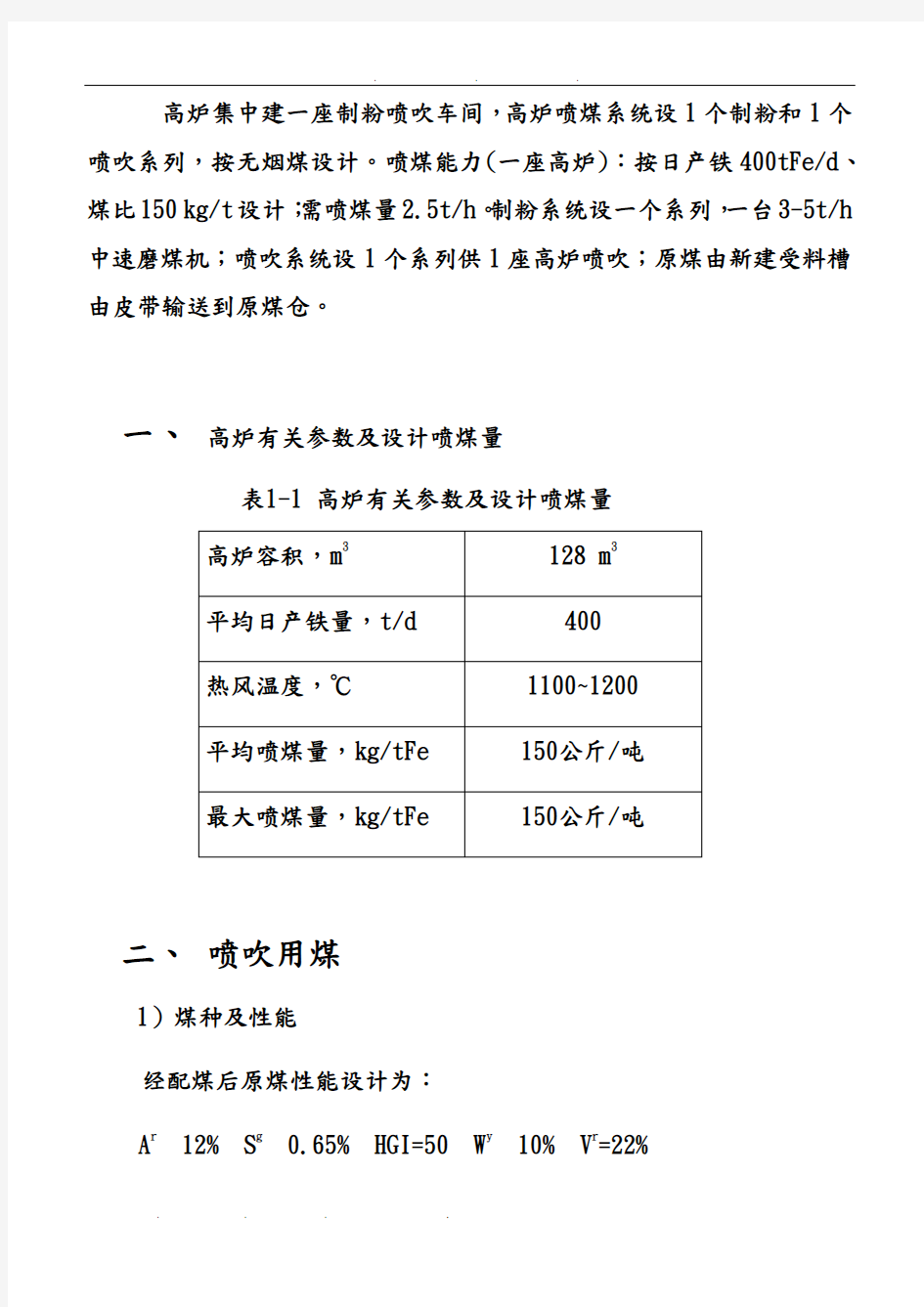

一、高炉有关参数及设计喷煤量

表1-1 高炉有关参数及设计喷煤量

高炉容积,m3128 m3

平均日产铁量,t/d 400

热风温度,℃1100~1200

平均喷煤量,kg/tFe 150公斤/吨

最大喷煤量,kg/tFe 150公斤/吨

二、喷吹用煤

1)煤种及性能

经配煤后原煤性能设计为:

A r12% S g0.65% HGI=50 W y10% V r=22%

2)煤粉质量

粒度:-200目60-80%;水分: 1.5%。

三、系统设备

a电子皮带称给煤机:1台,给煤能力3~5t/h

b 磨煤机

选用一台中速磨煤机。根据设计煤种及设计能力(3-5t/h.台) c 袋式收尘器

本设计采用一台一级高浓度低压脉冲长袋除尘器作为制粉系统收粉设备。

d 主排风机:1台

e 喷吹罐数量:共2个。

f 静态分配器每座高炉一台。

G 空气压缩机 1台

四、设计特点及新技术的采用

本设计采用国经生产实践检验、先进、成熟的喷煤技术,归纳起来如下特点:

1) 喷吹与制粉建筑在同一厂房,通过喷吹主管及设在高炉附近的分配器直接喷吹。

2)浓相输送。喷吹系统的主要生产成本是系统的压缩空气消耗。煤粉的稀相输送,其输送速度约20m/s,固气比为10kg(粉)/kg(气)左右,系统耗气量高,而且设备和管道磨损严重。本系统采用煤粉浓相输送技术,系统固气比达30kg(粉)/kg(气)以上,系统操作成本和设备维护费用较低。

3) 直接喷吹。目前国存在着间接和直接喷吹两种方式。间接喷

吹是在制粉系统的煤粉仓下设仓式泵,用该泵将煤粉输送至喷吹

站,经收粉系统进入喷吹系统的上罐。直接喷吹是制粉与喷吹两个系统直接连接。其优点是环节少、设备少、布置紧凑、省投资。特殊情况下,需采用间接喷吹,本公司也可承担。

4)总管加分配器输煤形式。系统简单,阀门少便于操作维护,投资少;输送距离长,最长接近1000m;便于实现煤粉总量自动调节。

5) 采用一级收粉工艺,系统阻损小,耗能少。

6) 采用喷吹准确称量新技术,喷吹量由人工设定后,喷吹控制系统可进行调节。

7)喷吹采用流化下出料总管加分配器浓相输送工艺。

8)此项技术简洁而实用,易于操作,喷吹系统操作界面友好,一般操作人员经过两天培训即可上岗操作。

9)实际生产过程中,此喷吹系统喷煤顺畅,浓相输送,实践证明短时间可顺利达产。

五、概算

详见概算表。设计:好学:

六. 经济分析及评价

6.1 说明

本项目达产后,吨/铁喷煤150kg,年生铁产量按15万吨计算,则年新增喷煤量2.25万吨,可置换焦炭2.25万吨(煤焦置换比按1.0)计算。

本项目经济效益主要体现在高炉喷煤后,提高高炉接受高风温,强化冶炼,节约焦炭,降低生铁的成本,增加生铁产量,从而提高企业经济效益等方面。

按原国家计委颁布的《建设项目经济评价方法与参数(第二版)》有关规定,评价本次新增投入产出经济效益。

计算所选用的价格均为不含税价。

6.2 基础数据

6.2.1资金需要量及资金筹措

新增固定资产投资146万元。

新增固定资产投资146万元全部由企业资本金支付。

6.2.2 实施计划

项目建设期三至四半个月.

6.2.3新增成本费用

本项目新增成本主要是制粉喷煤系统新增成本。

原燃料及能源介质价格及费用参考国钢厂实际水平确定,煤粉(成品)价格取700元/t。

新增定员30人,工人年收入按2万元/人.年计算。

残值率5%,折旧年限10年,固定资产按直线法折旧。

生产每吨煤粉成本30.0元/t。

6.2.4 新增年收入

本项目将喷煤后带来的生铁成本节约视为本项目收入,焦炭价格(国小高炉)取1730元/t,生铁吨铁降低焦比150kg,纯利润取(1700-700-30)x0.15=150元/tFe。