红钢3号高炉K al uji n 顶燃式热风炉技术装备特点

*

林安川

(红河钢铁有限公司,云南 蒙自 661100)

摘 要:对红钢3号高炉配套的Kal u jin 顶燃式热风炉技术装备特点进行了详尽的分析和介绍。

关键词:炼铁;高炉;顶燃式热风炉;技术装备

中图分类号:TF066 文献标识码:A 文章编号:1006-0308(2009)06-0026-04

Technology and Equip m ent Features of K aluji n Top

Co m bustion H ot A ir Stove on No 3B last Furnace i n H onghe Iron&Steel Co .

LIN An-chuan

(H onghe Iron &S tee l Co .,M engzh,i Yunnan 661100,Ch i n a)

ABSTRACT :Tec hno l ogy and equ i p m ent f eatures of Kal u ji n t op co m busti on hot air stove on No 3blast f u rnace i n H onghe Iron &

S t eelC o .are analysed and i n troduced i n detai.l

KEY WORDS :iron m ak i ng ;b l ast f u rnace ;top combusti on hot air stove ;techno l ogy and equ i p m ent

1 前 言

高炉热风炉分为内燃式、外燃式、顶燃式、传统型内燃式热风炉及改造型内燃式热风炉。当风温水平达到1000 以上时,传统型内燃式热风炉会

发生拱顶裂缝、火井倾斜、倒塌、掉砖,甚至短路等现象,不但风温水平下降,也使热风炉寿命大大缩短;而外燃式热风炉存在占地面积大、投资高及砖型较多、气流分布相对较差的缺点;改造型内燃式热风炉存在火井结构不稳定、燃烧效率不高的不足,风温水平难以超越1100 以上。

昆钢红河钢铁有限公司(以下简称:红钢)1号、2号高炉配置的热风炉为球式热风炉,年平均风温1002 ,耐火球使用寿命短,风温水平不高。高效地提高高炉使用风温,是满足高炉炉缸热平衡、达到炉缸热量充沛均匀、活跃的直接手段,在能源日趋紧张的今天,国内外炼铁增产降耗节能采用的技术主要是富氧大喷煤,而高风温是富氧大喷

煤的必要条件。

红钢3号高炉设计有效容积为1350m 3

,计划在2号高炉西侧空地上建设,设备布置十分紧凑。红钢无焦炉,烧炉使用单一的高炉煤气;再考虑到设备投资,为3号高炉配置俄罗斯K alujin 顶燃式热风炉。该热风炉使用高炉煤气烧炉,拟通过提高耐火材料的质量,改进热风炉的设备、结构,采用高效格子砖,增加蓄热面积,预热助燃空气,改进环形燃烧器煤气和助燃空气的供给方式,使用涡流喷射装置提高燃烧效率,使热风炉实行自动控制等技术措施,达到热风炉各部位结构稳定、实现空气、煤气的最佳混匀燃烧,提高热风炉拱顶温度,最终实现热风炉高风温、长寿。

2 Ka l u jin 顶燃式热风炉内型结构特点

Ka l u ji n 顶燃式热风炉是一种新型高效节能型热风炉。具体结构包括:较为独特的炉壳外型,拱顶选用受力结构很好的悬链线拱顶,高效陶瓷燃烧

26

*

收稿日期:2009-06-02

作者简介:林安川(1973-),男,云南文山人,高级工程师。

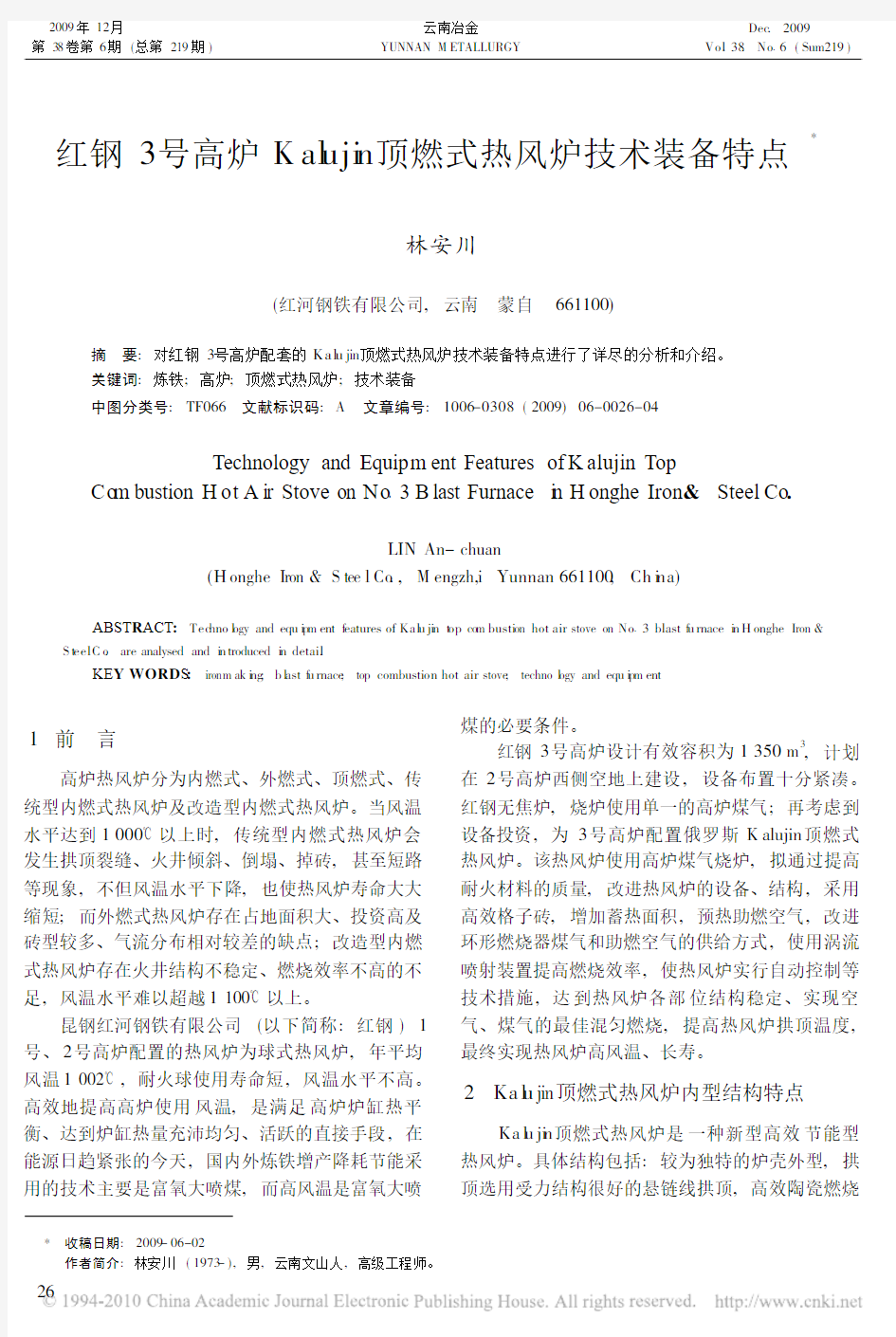

器与部分炉墙组成的燃烧室,圆筒炉墙围成的蓄热室,炉体下部为冷风室,冷风室与蓄热室之间用耐高温材质炉箅子及支柱撑蓄热室内中放置的蓄热体,并布置有冷风入口及双烟道烟气出口,拱顶设有热风管道出口(见图1),预燃室燃烧器煤气、空气两种喷口沿环形平行均匀布置。其主要特征是在拱顶上设置小直径的预燃室,采用煤气与空气切向进入在其中旋流混合后使燃烧过程稳定,有效避免燃烧脉动现象,从而增加燃烧强度,提高蓄热体中烟气流速,改善传热效果,燃烧器采用单一凹凸

砖型,易于砌筑,

结构简单、稳定。

图1 K aluji n热风炉内型结构

F i g 1 The i nternal structure d i agra m of

Kal u jin hot air stove

2 1 炉型结构特点

1)取消了侧面的燃烧室或外部的燃烧室,从根本上消除了内燃式热风炉的致命缺点;

2)利用拱顶空间直接在拱顶下燃烧,减少了燃烧时的热损失;

3)炉顶是稳定对称结构,炉型简单,结构强度好,受力均匀;

4)燃烧器结构坚固、简单合理,煤气与空气分配环道均设置在炉体大墙外,在热风炉燃烧与送风时均能保持在不高的温度且温度波动较小,运行状态良好;

5)热风炉炉壳转折点采用曲面连接,设计炉壳厚度增加,钢板用量较国内设计值增加了280,t 消除炉壳的薄弱环节;

6)热风炉大墙、燃烧器、拱顶互相分离,使炉体大墙和拱顶可以上下自由涨落,以此保证炉顶大墙、拱顶和燃烧器的长寿;

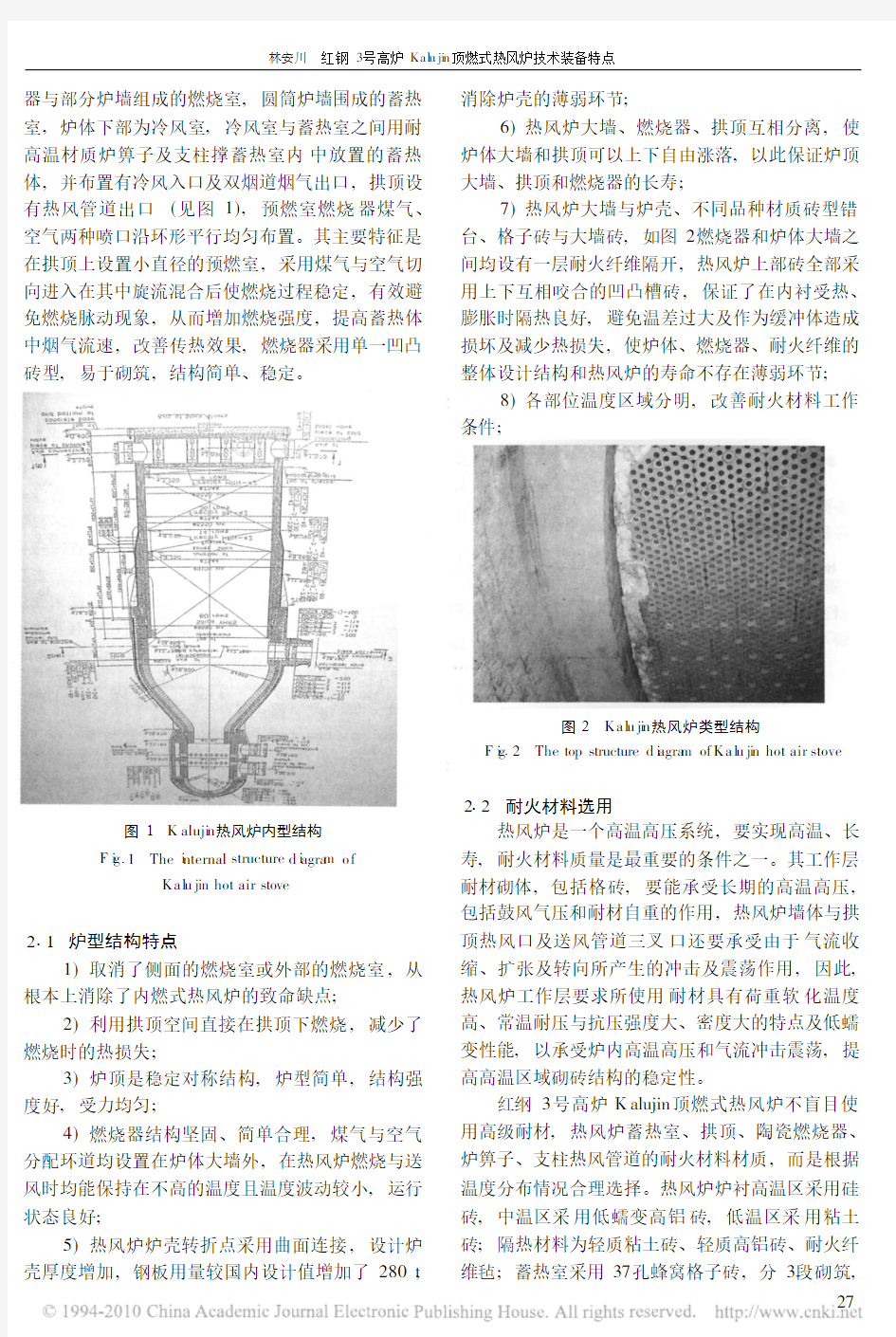

7)热风炉大墙与炉壳、不同品种材质砖型错台、格子砖与大墙砖,如图2燃烧器和炉体大墙之间均设有一层耐火纤维隔开,热风炉上部砖全部采用上下互相咬合的凹凸槽砖,保证了在内衬受热、膨胀时隔热良好,避免温差过大及作为缓冲体造成损坏及减少热损失,使炉体、燃烧器、耐火纤维的整体设计结构和热风炉的寿命不存在薄弱环节;

8)各部位温度区域分明,改善耐火材料工作条件

;

图2 Kal u ji n热风炉类型结构

F i g 2 The top structure d i agra m of Kal u ji n hot air stove

2 2 耐火材料选用

热风炉是一个高温高压系统,要实现高温、长寿,耐火材料质量是最重要的条件之一。其工作层耐材砌体,包括格砖,要能承受长期的高温高压,包括鼓风气压和耐材自重的作用,热风炉墙体与拱顶热风口及送风管道三叉口还要承受由于气流收缩、扩张及转向所产生的冲击及震荡作用,因此,热风炉工作层要求所使用耐材具有荷重软化温度高、常温耐压与抗压强度大、密度大的特点及低蠕变性能,以承受炉内高温高压和气流冲击震荡,提高高温区域砌砖结构的稳定性。

红纲3号高炉K alujin顶燃式热风炉不盲目使用高级耐材,热风炉蓄热室、拱顶、陶瓷燃烧器、炉箅子、支柱热风管道的耐火材料材质,而是根据温度分布情况合理选择。热风炉炉衬高温区采用硅砖,中温区采用低蠕变高铝砖,低温区采用粘土砖;隔热材料为轻质粘土砖、轻质高铝砖、耐火纤维毡;蓄热室采用37孔蜂窝格子砖,分3段砌筑,

27

上段为硅砖,中段为低蠕变高铝砖,下段为粘土砖。格子砖为凹凸形状,使蓄热室内格子砖的位置相对稳定。热风炉各孔口及热风管道三叉口均为组合砖。炉箅子及支柱采用耐高温耐材,具有良好的高温性能,能在450 以下长期稳定工作,具体情况见表1。为防止K alujin热风炉高温区存在NO

x

、SO x与炉壳冷凝水作用生成H2SO4和H2SO4而发生晶间应力腐蚀现象,在钢壳内表面设有50mmM S -1型耐酸喷涂料,既增加炉子气密度,又有良好隔热作用。

表1 Kal u ji n顶燃式热风炉耐火材料理化性能

Tab 1 Refractory physical and che m i cal properties of Kal u ji n hot air stove

项 目

HRK DRL RN-42HRN-42YHLS GGR-1 2HLG\LLG LLG 燃烧器用

高铝砖

热风口

高铝砖

大墙用

粘土砖

大墙用

粘土砖

大墙用

硅质砖

大墙用

硅质砖

管道用管

道砖

管道用

组合砖

S i O2/% 9591

A l2O3/% 55804242705705

Fe2O3/%1 2221 61 6 P2O5/%

耐火度/ !17501790175017501710167017901790荷重软化温度

(0 2MPa)

1400165014001450165016001600体积密度/(g!m-3)格子砖2 352 82 152 151 81 2

墙砖1 851919显气孔率/%,砖子砖24?212023

墙砖22192020222 62 6常温抗压强度MPa 格子砖??354530

墙砖45804050354 56060高温蠕变1200150012001250155014501400率/ 0 80 70 80 80 80 80 8

0 2MPa,50h

热震次数(1100 -水),

100810106热导率

w/(m!k) 0 6

350250 70

65025

表面裂纹长长长长长长长长

宽度/mm5050505050505050

0 3-0 5mm

砖坯裂纹不允许不允许不允许不允许不允许不允许不允许不允许

2 2 1 拱顶、蓄热室上部格砖、大墙砖

K aluji n顶燃式热风炉拱顶温度设计为不低于1350 ,拱顶及高温区选用砖砖,格子砖、墙砖常温抗压强度、高温蠕变率、显气孔率等冷、热态物理性能均达到国家冶标YB/T133-1998要求。

2 2 2 燃烧器、热风口高铝砖

热风炉用高铝砖是以高铝矾土配入部分黏土制成,A l2O3含量大于48%,Kalu jin顶燃式热风炉选用的低蠕变高铝砖主要物化性能均达到或优于国家冶标YB/T5016-2008指标要求,燃烧器高铝砖热震次数在1100 ?水冷条件下达到100次以上,对预燃室在反复燃烧和送风受热冲击时,内衬温度反复变化有良好承受作用。

2 2

3 高效格子砖与陶瓷燃烧器

1)高效格子砖

格子砖是热风炉的重要蓄热、传热体,热交换能力的强弱是热风炉向高炉稳定送高热风的关键。红钢K aluji n顶燃式风炉使用37孔新型蜂窝格子

28

砖,格子孔直径 20 0mm ,格子砖高度195mm,每块格砖设有3格凹凸槽,较小的格孔直径,可以大幅度增加蓄热面积(1m 3

格子砖受热表面积为64m 2

),提高热风温度及热风炉的热效率,格子砖高度增加,增加了蓄热体的体积,且提高流体通道的利用率,可以提高热风炉蓄热与传热效率,使每座热风炉总蓄热面积达到40980m 2

,每立方米高炉容积具有的加热面达到40980m 2,每立方米高

炉容积具有的加热面积达到91 07m 2,每m 3

/m in 高炉鼓风的加热面积达到45 53m 2。

2)陶瓷燃烧器

K aluji n 顶燃式热风炉没有燃烧室,涡流喷射式陶瓷燃烧器设置在热风炉顶燃室内,燃烧器有煤气、空气两种喷口,煤气喷口:395mm #95mm,空气上层;320mm #95mm,下层:230mm #105mm ,沿环形平行均匀布置,空气、煤气顺时针切向25?进入预燃室内,煤气进入形成环流后部分沿炉墙上升到炉顶,然后形成向下的旋流,与空气喷口喷出的空气混合形成更大的旋流,达到充分混匀效果,形成的涡流经喉口收缩部位进入气流分布,良好的悬链线拱顶后由于炉体横截面增大,形成的旋流大部分沿炉墙下行,在炉膛中央形成低压区,下行煤气、空气受低压区吸引,在拱顶进行完全燃烧(如图3所示)。由于形成旋流扩散燃烧,其火焰长短较易于控制,不会由于火炉太短造成拱顶局部热应力增大或火焰过长在拱顶格砖之内发生局部燃烧,对热风炉寿命造成影响。K al u ji n 顶燃式热风炉配置的风机,在空气流量为85000m 3

/h 、煤气流量为65000m 3

/h 时,能够保证较佳的燃烧效果,空气过剩系数降低,烟气中CO 含量可降至0 02~0 04m g /L

以下。

图3 Kal u ji n 热风炉流体混合、燃烧轨迹F i g 3 F l uid m i xi ng and combusti on track of

Kal u jin hot air stove

3 Ka l u jin 顶燃式热风炉设备

3 1 空气预热系统

设有分离式热管换热器,利用热风炉烟气余热对热风炉用助燃空气进行预热。预热后空气平均温度可达220 。3 2 阀 门

热风炉的本体区除热风阀、倒流休风阀、混风阀采用水冷闸阀外,其余均采用单楔型闸阀或蝶阀,全部采用液压驱动;余热回收及助燃风机区闸门采用蝶型阀,电动,冷风放风阀采用电动。可进行连续调节和定位调节。

高温阀门采用软水闭路循环冷却,水量400t/h ,水压0 40MPa 。3 3 检测装置

拱顶设有测温热电偶、高温辐射测温仪及火焰检测仪。热风炉烟道管设有专用烟气采样口及采样阀。取样分析烟气残氧量及CO,为烧炉提供依据。3 4 热风管道结构

热风总管、热风支管处设置波纹补偿器及将分段式拉杆改造成一体的长拉杆,更好地消除高温受力影响,可保持稳定。3 5 热风炉慢运行模式

Ka l u ji n 顶燃式热风炉设有慢运行模式,确保在特殊情况下热风炉硅砖温度及废气温度控制在合理范围内。

4 结 语

Ka l u ji n 高风温顶燃式热风炉是一种新型高效节能型热风炉,在俄罗斯下塔吉尔冶金公司1513m 3

高炉及首秦1200m 3

高炉上得到成功运用。红钢3号高炉首次运用K aluji n 热风炉,从设计和实际生产使用情况来看,热风炉各部位温度区间耐火材料选择和结构设计、高效陶瓷燃烧器设计、送风管道和墙体耐材和结构设计、薄弱易损部位的设计处理以及施工质量都达到了使Kalujin 热风炉实现高风温,长寿命目标的要求。参考文献:

[1]项钟镛,王攸留,等.高炉设计?高炉工艺设计理论与实践

[M ].北京:冶金工业出版社,

2007.

[2]周传典.高炉炼铁工艺生产技术手册[M ].北京:冶金工业

出版社,2008.

[3]刘云彩.高炉布料规律

[M ].北京:冶金工业出版

社,2005.

29

热风炉———高炉高风温的重要载体 来源:中国钢铁新闻网作者:毛庆武张福明发布时间:2008.04.29 高风温是现代高炉的重要技术特征。提高风温是增加喷煤量、降低焦比、降低生产成本的主要技术措施。近几年,国内钢铁企业高炉的热风温度逐年升高,2007年重点企业热风温度比上年提高25℃。特别是新建设的一批大高炉(大于2000立方米)热风温度均超过1200℃,达到国际先进水平。如2002年后,首钢技术改造或新建高炉的热风温度均实现高于1200℃的目标。 热风炉是为高炉加热鼓风的设备,是现代高炉不可缺少的重要组成部分。提高风温可以通过提高煤气热值、优化热风炉及送风管道结构、预热煤气和助燃空气、改善热风炉操作等技术措施来实现。理论研究和生产实践表明,采用优化的热风炉结构、提高热风炉热效率、延长热风炉寿命是提高风温的有效途径。 高风温有赖热风炉的结构优化 20世纪50年代,我国高炉主要采用传统的内燃式热风炉。这种热风炉存在着诸多技术缺陷,且随着风温的提高而暴露得更加明显。为克服传统内燃式热风炉的技术缺陷,20世纪60年代,外燃式热风炉应运而生。该设备将燃烧室与蓄热室分开,显著地提高了风温,延长了热风炉寿命。20世纪70年代,荷兰霍戈文公司(现达涅利公司)对传统的内燃式热风炉进行优化和改进,开发了改造型内燃式热风炉,在欧美等地区得到应用并获得成功。与此同时,我国炼铁工作者开发成功了顶燃式热风炉,并于上世纪70年代末在首钢2号高炉(1327立方米)上成功应用。自上世纪90年代KALUGIN顶燃式热风炉(小拱顶)投入运行,迄今为止在世界上已有80多座KALUGIN(卡鲁金)顶燃式热风炉投入使用。 截至目前,顶燃式热风炉由于具有结构稳定性好、气流分布均匀、布置紧凑、占地面积小、投资省、热效率高、寿命长等优势,已在国内几十座高炉上应用。首钢第5代顶燃式热风炉自投产以来,已正常工作22年3个月,曾取得月平均风温≥1200℃的业绩。生产实践证实,顶燃式热风炉是一种长寿型的热风炉,完全可以满足两代高炉炉龄寿命的要求。然而,由于国内有的企业高炉煤气含水量高、煤气质量差,致使顶燃式热风炉燃烧口出现过早破损;而且采用的大功率短焰燃烧器在适应助燃空气高温预热(助燃空气预热温度≥600℃)方面还存在一些技术难题。因此,国内钢铁企业进行了技术改造,Corus(康力斯)高风温内燃式热风炉也因此得到应用。 合理的热风炉配置保持高炉稳定 根据实践,现代大型高炉配置3~4座热风炉比较合理。大型高炉如果配置4座热风炉,可以实现交错并联送风,能提高风温20℃~40℃,在炉役的中后期,还可以在1座热风炉检修的情况下,采用另外3座热风炉工作,使高炉生产不会出现过大的波动。目前,国内外许多大型高炉都配套建设了4座热风炉,但采用3座热风炉可以大幅度降低建设投资,减少占地面积,也同样具有非常大的吸引力。随着设计和安装大直径热风炉条件的改进,热风炉设计的日趋合理,热风炉使用的耐火材料质量也得到提高,设备更经久耐用,控制系统也日益成熟可靠,形成了多种多样的热风炉高风温和长寿技术,使得热风炉操作可以更加平稳可靠,从而保证了高炉稳定操作。以此为基础,现代热风炉的发展方向转变为减少热风炉座数、延长热风炉寿命、强化燃烧能力、缩短送风时间、减少蓄热面积、回收废气热量、提高总热效率上。另外,尽量缩短送风时间的操作方式也得到重视,基于新设计理念和完备的技术支撑,国内钢铁企业将热风炉数量由4座减少为3座,热风炉的操作模式改为“两烧一送”,风温的调节控制依靠混风实现,也同样达到了高风温的效果。 提高加热炉传热效率和寿命是可靠保证

炼铁高炉热风炉现状及发展方向 张振峰冯晓军 摘要:根据国家《钢铁产业发展政策》,以及国家节能减排政策的实施,对我国钢铁工业健康发展提出相关要求,技术装备现代化、大型化,高效节能是高炉炼铁生产的发展方向,而做为高炉炼铁生产,热风炉的效率、装备水平对炼铁生产能耗降低起到重要作用。本文对我国高炉炼铁热风炉装备水平及运行现状和发展方向做以总结分析。 关键词:高炉、热风炉、现状及发展方向 1、引言:目前,我国高炉炼铁生产技术步入了飞速发展阶段,随着国家节能减排,以及淘汰落后产能的步伐加大,对于高炉炼铁能耗降低、热风炉提供高风温、增加煤粉喷吹量,节能降低焦比的有效措施,随着高炉大型化装备水平的现代化,热风炉各种新技术的应用,使热风炉逐渐走向节能、高效、长寿的步伐。改进内燃式、外燃式均取得了1200℃以上的高风温。随着顶燃式热风炉的发展,特别是卡鲁金顶燃式热风炉的引进,其高效、长寿、投资成本低的特点,逐渐为大型高炉所采用,并取得成功,已成为热风炉发展方向。 2、目前我国炼铁高炉热风炉现状: 2.1 现代热风炉的分类: 热风炉做为高炉炼铁重要组成设备,随着高炉炼铁技术的发展进步,热风炉结构形成发展的步伐从来就没有停止,其历史久远,现代热风炉分为以下几类: ①按燃烧室位置分:内燃式、外燃式和顶燃式。 ②按燃烧入口位置分:低架式(落地式)和高架式。 ③按燃烧室形状分:眼睛形、苹果型和圆形。 ④按蓄热体形状分、板状、块状和球状。 本文以现代主流热风炉分类依据,按燃烧室位置来分别讨论内燃式、外燃式、顶燃式热风炉的现状及发展方向。 2.2国内炼铁高炉装备内燃式热风炉的现状。 2.2.1内燃式热风炉结构特点: 热风炉的燃烧室(又叫火井)和蓄热室同置于一个圆型炉壳内,称之为内燃式热风炉,内燃式热风炉又分为传统内燃式和改进内燃式,传统内燃式热风炉的风温低、寿命短,已被改进内燃式所代替,改进内燃式的主要特点:①采用悬链线型拱顶结构,优化拱顶高温稳定性及气流分布;②采用圆型火井及新型隔墙;③采用陶瓷燃烧器和弧形炉衬板。 2.2.2内燃式热风炉在国内高炉的装备情况: 目前,内燃式热风炉是在国内炼铁高炉装备最为广泛的热风炉之一,经过改进优化热风炉结构,新技术的应用,平均风温达到了1150——1200℃的水平,具有代表性的有:

本文是我根据我的上传的上一个文库资料继续修改的,以前那个因自己也没有吃透,没有条理性,现在这个是我在基本掌握高炉冶炼的知识之后再次整理的,比上次更具有系统性。同时也增加了一些图片,增加大家的感性认识。希望本文对你有所帮助。 本次将高炉炼铁工艺流程分为以下几部分: 一、高炉炼铁工艺流程详解 二、高炉炼铁原理 三、高炉冶炼主要工艺设备简介 四、高炉炼铁用的原料 附:高炉炉本体主要组成部分介绍以及高炉操作知识 工艺设备相见文库文档:

一、高炉炼铁工艺流程详解 高炉炼铁工艺流程详图如下图所示:

二、高炉炼铁原理 炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。 炼铁方法主要有高炉法、 直接还原法、熔融还原法等,其 原理是矿石在特定的气氛中(还 原物质CO、H2、C;适宜温度 等)通过物化反应获取还原后的 生铁。生铁除了少部分用于铸造 外,绝大部分是作为炼钢原料。 高炉炼铁是现代炼铁的主 要方法,钢铁生产中的重要环节。 这种方法是由古代竖炉炼铁发展、改进而成的。尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。 炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧

化碳和氢气。原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。炼铁工艺流程和主要排污节点见上图。

“卡鲁金”顶燃式热风炉筑炉施工技术浅析 彭强 摘要热风炉是为高炉提供高温热风的主要附属设备。筑炉专业的施工对确保一代炉龄具有非常重要的作用。本文主要介绍“卡鲁金”顶燃式热风炉筑炉施工技术。 关键词热风炉顶燃式筑炉施工 一、前言 热风炉是高炉的主要附属设备。它是利用高炉煤气燃烧的热量,借助砖格子的热交换作用为高炉提供高温的热风。由俄罗斯KALUGIN公司设计的称为“卡鲁金”顶燃式热风炉。空气、煤气自热风炉顶部的空气支管及煤气支管进入预燃室混合均匀后,在热风炉顶部燃烧。由于热风炉在高温条件下工作,炉料砌筑施工质量要求较高。如:砌缝、泥浆的饱满度,膨胀缝的合理留设等。各种耐火材料之间衔接部位缝隙处理,特别是炉顶、热风口等区域的施工质量对保证炉衬的整体质量至关重要。因此,只有采用科学合理的施工方法,才能达到降低成本、缩短工期、确保质量和安全的目的。 二、施工工艺及质量控制要点 1 施工工艺流程 炉体及各孔洞检查→测量放线→炉体及管道喷涂→炉内墙体第一层砖预砌筑→炉篦子以下墙体及孔洞砌筑→炉篦子以上墙体、孔洞及格子砖砌筑→炉内格子砖上搭设脚手架→拱顶砌筑→预燃室通道及孔洞砌筑→球顶砌筑→拆除炉内脚手架→清扫检查→井架拆除。见附图1;

2 进料方法 (1)炉外水平运输(如附图2),搅拌站与热风炉上料井架之间搭设轻型运输轨道,利用小矿车将耐材推至井架内大提升罐笼。 (2)炉内、外垂直运输(如附图3),利用井架及提升罐笼将耐材从地坪提

升至进料平台。从进料孔用人工传至炉内。 根据炉壳形状特征,进料平台搭设在炉壳直段处,进料平台往上500 mm沿开设进料孔(避开炉壳焊缝不小于150mm,开孔尺寸650*650mm)。待耐火砖砌至进料孔高度后封闭进料孔,焊缝为双面60°剖口焊。 炉外卷扬塔采用4根L160*10角钢制作立柱,3米/段,M16螺栓连接。沿炉壳方向@1500设置90°斜撑([16b槽钢焊接于炉壳)。 进料平台采用φ48*5脚手架钢管搭设,上铺20mm木板。 (3)炉外至炉内进料方式 炉篦子以下从烟气管、冷风管、人孔等孔洞传至炉内。炉篦子至热风口高度从进料平台处开设的进料孔传至炉内。热风口以上利用热风炉上部人孔钢平台从上部人孔传至炉内。球顶最后两环耐材利用炉顶平台用人工传至炉内。 3 炉身大墙与格子砖砌筑 根据炉体的安装中心,从炉顶法兰分中并将该中心利用线锤下放到炉底,与炉体安装结构中进行比较,在规范允许范围内对上下中进行比对调整后确定耐材筒体部分施工十字中心,在设计、施工、业主三方确认该中心线的前提下,定出十字中心线。在砌筑大墙和火井墙前需用泥浆进行找平。圆形大墙炉衬砌筑由炉壳向内,依次是轻质砖、耐火砖,一层一层砌筑,砌筑半径应拉十字中心线进

包钢1号高炉热风炉的高风温及长寿技术的介 绍 方平 摘要介绍了为配合包钢1号高炉扩容而易地新建的4座改造内燃式热风炉,为保证高炉获得高风温并保证热风炉的长寿,设计中采用了多项先进和实用的技术。 关键词内燃式热风炉高风温长寿技术 INTRODUCTION TO HIGH BLAST TEMPERATURE LONG LIFE TECHNIQUE FOR HOT BLAST STOVE OF NO.1 BF AT BAOTOU IRON & STEEL CORP. Fang Ping Baotou Iron & Steel Corp. Synopsis The present paper described 4 modified internal combustion type hot blast stoves which were rebuilt in the new site in the volumetric enlargement of No.1 BF at Baotou Iron & Steel Corp. To ensure high blast temperature as well as long service life of the hot blast stoves a number of advanced application techniques have been adopted in the design. Keywords internal combustion type hot blast stove high blast temperature long life technology 1 前言 包钢1号高炉于1959年9月建成,有效容积为1513m3。在1981年4月至1985年3月间进行了1号高炉的改造性大修。从上次大修后高炉已生产10余年时间,其间虽经几次中修但并未根本改变炉子的状况。随着包钢原料条件的不断改善,炼钢、轧钢生产规模的不断扩大,炼铁生产能力已不能满足要求。为此,包钢公司决定对1号高炉实施扩容改造大修,将炉容由1513m3扩容至2200m3。 实践证明,对于包钢的原料条件,高炉容积达到1800m3时,就需要有2个出铁口才能满足高炉的正常生产,所以1号高炉扩容改造需新建出铁场,将热风炉易地建,为新建北出铁场提供场地。 基于上述原因,决定在1号高炉东北侧新建4座改造内燃式热风炉。 2 热风炉主要技术参数 新建4座改造内燃式热风炉是按高炉扩容至2200m3进行设计的,热

我们能不能干得比外国人更好一些 ——中冶京城吴启常大师于2015年4月,做客于山东慧敏科技公司,讲授热风炉的相关知识,同时对目前钢铁行业热风炉的情况进行讲解,受益匪浅,仅此上传吴大师的讲授资料,大家共同学习,向吴大师致敬! 1. 格子砖热工特性: 对于没有影响热交换过程横向凸台和水平通道的格子砖,都可以通过两个基本参数——格子砖的水力学直径d Э和相应的活面积f ——来表述,即: 单位加热面积(m 2/m 3) 4f H d = 1m 3格子砖中砖的容积(m 3/m 3) k 1V =-f 烟气辐射的厚度(cm ) 3.41004 d S =ЭЭФ 砖的半当量厚度(mm ) (1)4f d R f -=ЭЭ 格孔间最小壁厚(mm ) m i n 1d f ?=-??? Эδ 2.高炉风温有没有上限? 上一世纪70年代,西方国家的高炉设计纷纷高喊要使用1350℃以上的高风温,试图获得提高风温给高炉带来的最大好处。但实际的结果是热风炉拱顶钢壳 出现了大量裂纹,给高炉生产带 来了极大的困难。欧洲人深入研 究了此问题之后认为:这是高炉 采用高风温高压操作之后,燃烧 产物中出现了大量的NO X 和SO X 造成钢壳出现晶间应力腐蚀的缘 故。 尤其是炉壳在高应力状态下 工作时,晶粒之间的腐蚀更为严重。此外,NO X 和SO X 对于环境污染也是极大的

挑战。它们是PM2.5指标的重要组成部分。 NO X 生成量与拱顶温度之间关系 欧洲人从防止热风炉炉壳出现晶间应力腐蚀以及保护大气环境的角度出发,他们以热风炉的拱顶温度水平来对热风炉进行分类(详见图2)。按欧洲人的观念,拱顶温度范围:>1420℃属超高风温热风炉;1350~1420℃属高温热风炉;1250~1350℃属中温热风炉;1100~1250℃属低温热风炉。 晶间应力腐蚀是怎么回事? 晶间应力腐蚀的定义:在腐蚀介质和应力的双重作用下,没有产生变形而出现沿晶间方向的开裂,最终导致材料的破坏。热风炉出现晶间应力腐蚀开裂破坏的主要部位在拱顶的焊缝附近,并且工地焊缝比工厂焊缝出现开裂的频率要高。可见焊接产生的残余应力对于腐蚀开裂有很大的影响。 晶间应力腐蚀产生的原因:在高温条件下,N 2和O 2分解成单体的N 和O 并生成NO x 。NO x 产生的化学反应式如下: N 2 + xO 2 = 2NO x x 22111N O +O =N O x 2x x 如果热风炉炉壳没有特殊的隔热层,炉壳的温度会低于100℃,其内表面会形成冷凝水。氧化氮与这些冷凝水接触便会生成硝酸根离子水溶液,这样,腐蚀介质就形成了。其反应式如下: 2NO 2 + H 2O = HNO 2 + HNO 3 2NO 2 + H 2O + 0.5O 2 = 2HNO 3 硝酸对钢板产生化学侵蚀破坏,反应式如下: 2Fe + 6HNO 3 =Fe 2O 3 + 3N 2O 4 + 3H 2O 研究还表明,在有SO 2介质的存在条件下,应力腐蚀的速度将加快。 为了防止热风炉高温区炉壳出现晶间应力腐蚀,人们曾经采用过一些技术措施: 1)拱顶温度控制在1420℃的水平上; 2)拱顶外壳内表面喷砂除锈后涂刷耐酸高温漆并喷涂耐酸耐火材料; 3)适当加厚拱顶外壳钢板,采用‘低应力设计’,并选用细晶粒耐龟裂钢板作为炉壳材料;

炼铁厂顶燃式热风炉改造结构设计 【摘要】本文以邯钢炼铁部4号1080m3高炉热风炉大修工程为对象,对热风炉炉壳、基础、吊车钢架以及相关平台的改造计算设计作了介绍,为钢铁厂相似工程的设计提供了经验。 【关键词】热风炉;改造;结构;应力;设计 1.前言 热风炉的基本作用就是将高炉鼓风加热,使高炉鼓风携带尽可能多的物理热进入高炉,从而达到降低燃烧比,实现高炉稳定顺行的目的.热风炉分为蓄热室和燃烧室,煤气和空气在燃烧室混合后燃烧,将热量传给蓄热室的格子砖,高炉鼓风通过格子砖时将热量带进高炉。顶燃式热风炉蓄热室设在直段筒体内,燃烧室设在拱顶,燃烧器在热风炉拱顶处燃烧。本次改造采用新型燃烧器,以提高风温.改造后拱顶加高约7.65米,基础荷载增加约5100KN,设计时必须对热风炉基础和热风炉下部炉壳进行核算,以确定是否可以利旧。这是顶燃式热风炉改造结构设计的关键,决定着本次改造方案是否可行。另外,随着拱顶温度的增加,晶间应力腐蚀加大,结构设计时,必须采取相应的措施。 2.概况 邯钢炼铁部4号1080m3高炉热风炉系统,原配置3座首钢式顶燃热风炉,燃烧系统配置两台套筒燃烧器。目前热风出口与燃烧器附近存在炉皮开焊、掉砖发红现象,热风温度不理想。简单的进行拱顶大墙的修复不能改变套筒燃烧器的缺陷,为以后生产留下隐患。要想延长热风炉寿命,实现高炉强化冶炼、降低焦比、持续高风温,只有改变热风炉的结构形式,同时热风炉若要进一步发展、完善,必须彻底改变燃烧器的结构形式,使用高效节能的多火孔陶瓷燃烧器。为此,本次改造将热风炉型式改为“改进型”顶燃式热风炉。 3.改造内容 热风炉系统由顶燃式热风炉炉壳、管道、栈桥、管道支架、平台组成。改造后,热风炉上部拱顶形状彻底改变,上部炉壳、顶部吊车钢架及平台需改造;热风炉荷载增加,热风炉基础需核算。 3.1热风炉炉壳改造 热风炉炉壳由直筒壳体及拱顶壳体两大部分构成。直筒部与埋入基础混凝土的结构螺栓相连接,直接座落混凝土基础上。本次改造保留热风炉34.568m以下的炉壳,34.568m至38.8m之间的炉壳拆除。热风出口和两个燃烧口部位炉壳钢板更换。根据工艺要求,热风炉增高至46.45米,并分别在标高43.44米和41.62米设空煤气入口。

2012年第5期世界钢铁 櫬櫬櫬櫬櫬櫬毬毬 毬 毬 其他卡卢金热风炉的工业应用 王长春 (北京天启金桥冶金设备技术有限公司,北京100054) 摘要:卡卢金热风炉是一种现代蓄热式高炉热风炉。相对于内燃式和外燃式热风炉而言,卡卢金顶燃式热风炉淘汰了传统意义上的燃烧室(俗称“燃烧井”),被称为“无燃烧井”热风炉,又叫“顶燃式热风炉”,真正实现了高炉煤气的充分燃烧和高风温的目标。该炉凭借其高风温、低投资、长寿命的特点,已经成为炼铁行业中广泛应用的热风炉之一。独立的设计和技术服务使其在世界范围内赢得了高品质的称赞。使用20mm 孔径格子砖的热风炉已经成为新一代卡卢金热风炉的标志。从高炉热风炉的发展史, 技术改革等方面,阐述了卡卢金热风炉在燃烧器设计,格子砖技术,炉箅子结构,余热利用等方面的优势,并介绍了在中国和国际市场的应用业绩。关键词:高炉;热风炉;送风风温;格子砖doi :10.3969/j.issn.1672-9587.2012.05.012 Application of Kalugin ’s shaftless hot stove WANG Changchun (Beijing Golden Bridge Metallurgical Equipment &Technical Co.,Ltd.,Beijing 100054,China )Abstract :The Kalugin ’s shaftless hot stove (KSS )is a kind of modern heat accumulating type blast stove.Comparing with both hot-air stoves with internal combustion chamber and external combustion chamber , the KSS eliminates combustion chamber (known also as the “shaft ”in the conventional sense ),and has been named “shaftless stove ”,also known as “dome combustion stoves ”.Full burning of blast furnace (BF )gas and higher hot blast temperature have been achieved by KSS.Therefore , KSS becomes one of the best widely used blast stove depending on its advantages of high blast temperature ,low investment and long life in ironmaking industry.The independent design and technical services of KSS make it win the praise of high quality in the worldwide.KSS with 20mm pore diameter checker bricks has become a symbol of new generation.The thesis presents history of hot blast furnace ,the technical and structural innovation of burner design , checker brick ,checker supporting grid ,waste heat utilization ,and the achievements in China and international market. Key words :BF ;blast stove ;blast temperature ;checker 前言 在中国,自从第一座卡卢金热风炉2002年投产以来,截止到2012年5月统计,总共有198座卡卢金热风炉已经建成运行或正在建设中,其中 在中国是107座,包括已经投产的5500m 3 高炉、 正在建造中的4747m 3 、 4350m 3和4150m 3高炉上使用的卡卢金热风炉等项目;在中国以外的 市场共计91座,有俄罗斯北方钢厂5500m 3 高 炉、在日本JFE 公司5000m 3 高炉上已经投产使用的卡卢金热风炉等。 因为卡卢金热风炉的出现,在中国新建高炉热风炉的送风风温平均提高了50 100?,内燃式热风炉逐渐退出中国市场, 在俄罗斯、乌克兰、哈撒克斯坦等市场的情况也是如此。 1 热风炉发展的历史 钢材是一种最常见的金属结构材料,矿石经过高炉冶炼成生铁,钢则是由生铁冶炼而成。蓄热式热风炉仍然是目前炼铁领域最先进、最常见的热风炉形式。 · 56·

本次将高炉炼铁工艺流程分为以下几部分: 一、高炉炼铁工艺流程详解 二、高炉炼铁原理 三、高炉冶炼主要工艺设备简介 四、高炉炼铁用的原料 附:高炉炉本体主要组成部分介绍以及高炉操作知识 工艺设备相见文库文档: 一、高炉炼铁工艺流程详解 高炉炼铁工艺流程详图如下图所示:

二、高炉炼铁原理 炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中 还原出来的过程。 炼铁方法主要有高炉法、直 接还原法、熔融还原法等,其原 理是矿石在特定的气氛中(还原 物质CO、H2、C;适宜温度等) 通过物化反应获取还原后的生 铁。生铁除了少部分用于铸造外, 绝大部分是作为炼钢原料。 高炉炼铁是现代炼铁的主要

方法,钢铁生产中的重要环节。这种方法是由古代竖炉炼铁发展、改进而成的。尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。 炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气。原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。炼铁工艺流程和主要排污节点见上图。

一、高炉热风炉结构与性能简介 热风炉顾名思义就是为工艺需要提供热气流的集燃烧与传热过程于一体的热工设备,一般有两个大的类型,即间歇式工作的蓄热式热风炉和连续换热式热风炉。在高温陶瓷换热装置尚不成熟的当今,间歇式工作的蓄热式热风炉仍然是热风炉的主流产品。蓄热式热风炉为了持续提供热风最起码必须有两座热风炉交替进行工作。热风炉被广泛应用在工业生产的诸多领域,因工艺要求不同、燃料种类不同、热风介质不同而派生出不同用途与不同结构的热风炉。这里要介绍的是为高炉冶炼提供高温热风的热风炉,且都是蓄热室热风炉,因其间歇式的工作方式,必须多台配合以实现向高炉连续提供高风温。 1.1高炉热风炉的分类 高炉热风炉从结构可以分为外燃结构的热风炉和内燃结构的热风炉两个大类,前者是燃烧室设置在蓄热室的外面,而后者是燃烧室与蓄热室在一个结构里面。在内燃结构的热风炉中因燃烧室与蓄热室之间的相对位置不同而分成顶燃式(燃烧室放置在蓄热室上部)热风炉和侧燃式(火井燃烧室与蓄热室并行放置)热风炉,通常我们也将侧燃式热风炉称为一般意义上的内燃式热风炉,因而在目前使用的热风炉中主要是外燃式热风炉、内燃式热风炉和顶燃式热风炉。在这三种典型的热风炉中,外燃式热风炉结构最复杂而材料用量大,故实现结构稳定和提高风温的技术要求也就较高;而内燃式热风炉的火井墙结构稳定性差、且存在燃烧震荡、热风温度不易提高等问题;至于顶燃式热风炉,因其结构简单而材料用量少,也便于高风温实现。因此,随着热风炉技术的发展,顶燃式热风炉正在逐步取代内燃式热风炉和外燃式热风炉而成为热风炉的主流产品。在顶燃式热风炉中,随着卡鲁金旋流分层混合燃烧技术的应用,与该技术相适应的带旋流混合预燃室的顶燃式热风炉得到了人们的普遍认同,逐步成为顶燃式热风炉中的主流产品。 A 、外燃式热风炉 B 、内燃式热风炉 C 、1型顶燃式热风炉 D 、1型顶燃式热风 炉 E 、3型顶燃式热风炉 F 、3型顶燃式热风炉

高炉热风炉安全操作规程 1、上班时必须规范穿戴好劳保用品,按章作业。 2、进入煤气区域必须二人同行,并带好煤气检测仪。设备检修时必须通知煤防人员到现场监护。如需动火时,应办好动火证方可进行。 3、进入布袋箱体内工作时,必须待箱体内温度降到60℃以下,并用仪器测得箱体确无煤气、氮气方可入内;同时箱体内设专人监护。关闭箱体入孔前必须清点人员和工具。 4、热风炉煤1#、2#插板阀之间,送风与烧炉前必须严格按要求进行氮气吹扫,没有吹扫不得进行送风;送风与烧炉前确认氮气压力不低于0.3MPa,如遇停氮气或氮气压力低于0.3MPa,禁止换炉操作,氮气压力正常后,方可进行换炉操作。 5、热风炉烧炉时,煤气压力波动较大,应及时调节煤气与空气流量,煤气压力低于3Kpa,应立即停止烧炉并与上级联系。 6、煤气1#、2#插板放散伐因故障打不开的情况下,临时手动打开进行煤气放散,严禁在不进行煤气放散的情况下由烧炉转送风。 7、助燃风机故障突然停风,按停烧程序操作,但关闭助空阀与烟道阀前要利用烟窗抽气10分钟以上,打开风机放散阀,重新启动风机前必须放散10分钟时间以上,在确保安全的前提下方可启动风机。 8、煤气系统应保持密封性,发现有煤气泄漏应临时采取防范措施,并通知相关上级部门。 9、高炉休风前必须关闭混风阀,严禁同时用热风炉与倒流阀倒流

休风,高炉复风严禁用休风时倒流过的炉子送风。 10、高炉煤气的安全着火为800℃,过低应用引火棒或木柴点燃,并站在侧面上风方向。 11、在热风炉布袋高空作业时,应注意风向,不允许单人作业;严禁空投工具、材料及其他杂物。 12、阀门断水时,应间断缓慢给水冷却,并站在侧面方向,以免烫伤人员及损坏设备。 13、修理工在所管辖设备维修时,操作工与修理工应实施挂牌维修与安全确认制度,两方配合好,确保安全。送风炉不得进行检修,如需处理必须停炉进行。 14、进行煤气含粉检测时,必须二人同行,并注意风向,不允许站在防爆孔正面方向。 15、煤气区域内非操作人员不允许在此停留,严禁在煤气区域内休息。 16、认真落实公司、铁厂及车间各项班组安全生产及安全教育制度;认真落实新工人与转岗人员的班组安全教育。 1280高炉 2008年3月29日

热风炉工艺操作规程 1.热风炉系统 1.1 旋切顶燃式热风炉特点 高炉热风炉系统配备三座旋切顶燃式高效格子砖热风炉。旋切式顶燃热风炉是近年开发的新一代高风温、高效率、长寿命热风炉技术。与其他类型顶燃式热风炉相比,同等条件下可提高风温50℃以上,热效率提高 5%~10%,预期寿命可达到 25 年以上。 旋切式顶燃热风炉燃烧器主要由煤气环道、煤气喷口、空气环道、空气喷口、混合室、喉口等几部分组成。煤气通过切向喷口喷入燃烧器混合室,并在混合室内圆柱面导向作用下,形成向下运动的管状旋流。助燃空气则沿径向喷口喷入燃烧器混合室,向煤气管状旋流的中心切入,对煤气管状旋流形成有效地切割,与煤气发生强烈混合,混合物瞬间从燃烧器喉口喷出,进入燃烧室燃烧,这就是旋切式顶燃热风炉燃烧器“旋切”工作原理。旋切式燃烧器煤气喷口和空气喷口均为水平布置,空气喷口距离煤气喷口较远而且靠近喉口。由于煤气喷口与空气喷口距离较大,保证煤气管状旋流形成,有利于空气穿透。空气喷口距离喉口很近,保证了煤气与空气混合的瞬间从喉口喷出,并进入燃烧室燃烧。旋切式顶燃热风炉燃烧器只起到组织气流的作用,煤气和空气在燃烧器喉口部位一次完成混合,并瞬间从喉口喷出进入燃烧室燃烧,燃烧器内部并无火焰,这是旋切式顶燃热风炉燃烧器的显著特点,也是与其他类型顶燃式热风炉燃烧器根本区别。旋切式燃烧器煤气和空气无预混,混合燃烧一次完成,避免了预混预燃产生的烟气与未燃煤气和空气掺混而阻碍煤气与空气进一步混合,避免了未燃煤气和空气燃烧条件恶化。旋切式燃烧器煤气与空气混合充分,保证很小空气过剩系数下煤气燃烧完全。 旋切式顶燃热风炉使用小孔径高效格子砖,具有良好的热工性能。热风炉换热面积增加,改善了热风炉热交换条件,可以缩小拱顶温度与热风温度的差值,在相同拱顶温度条件下,可获得更高的风温。旋切式顶燃热风炉其差值在 100—140℃之间,而传统热风炉该差值约 150—200℃。较低拱顶温度还可显著减少 NOx 生成,更有利于避免发生炉壳晶间应力腐蚀。由于三十七孔格子砖活面积增加,同等蓄热室断面积时气体流速略有降低,所以采用三十七孔格子砖的热风炉阻力损失并不会增加。 旋切式顶燃热风炉采用三段式砌体结构,包括热风炉炉体三段式砌体结构和蓄热室格子砖三段式砌体结构。热风炉炉体从上到下依次为燃烧器、燃烧室和蓄热室三段。三段砌体采用完全脱开的迷宫式连接,各段砌体可以自由伸缩,避免各段砌体膨胀相瓦影响。圆周方向为完全对称结构,不存在外燃热风炉拱顶联络管或内燃热风炉火井大墙等非对称结构,从根本上消除了由于非对称结构造成不均匀膨胀而引起的破坏。热风出口位于燃烧室直段部位,热风出口组合砖与燃烧室锥顶拱脚砖分开处理,消除了燃烧室锥顶的薄弱环节。另外热风出口与燃烧室砖托距离较小,燃烧室大墙砌体热膨胀上涨量很小,不会对热风出口造成剪切破坏。旋切式顶燃热风炉蓄热室格子砖从上到下依次采用低蠕变格子砖、高铝砖和粘土砖三段式结构。在蓄热室中间设置一段安全温度更高的高铝砖,可以保证热风炉操作大幅

高炉热风炉工艺技术操作规程 1. 岗位职责 1.1 在值班工长的指挥下,做好本班人员的生产、安全、设备等各项工作。 1.2 服从班长的调配和分工,做好日常的烧炉、换炉、休风、复风、停气、引气等工作。 1.3 负责调整燃烧,以按时达到规定的温度,满足生产需要。 1.4 做好设备维护加油和点检工作,及检修后的试车调试等,发现设备异常,应及时汇报值班室和联系处理。 1.5 参加班务会议和业务学习,坚持安全活动,努力提高技术操作水平。 2. 2#高炉球式热风炉操作规程 2.1 燃烧制度 炉顶温度<1300℃,废气温度<350℃(综合废气) 净煤气支管压力5-12KPa 换炉前后拱顶温度<120℃(特殊情况例外) 水压≥0.3MPa 2.2 采取快速燃烧法烧炉 2.3 拱顶温度达到规定值时,进行保温燃烧。 2.4 拱顶温度达到规定值时,首先进行燃烧调节,必要时提前换炉或停烧。 2.5 换炉时只能缓慢开冷风阀,以保证高炉风压波动不超过±5%。 2.6 拱顶温度不得低于1000℃。 2.7 发现煤气含尘量超标时,应立即通知工长和布袋除尘操作工,查找原因,同时停烧。 2.8 当废气温度达到350℃时,为保护预热器,必须提前换炉或停烧。 3. 换炉操作 3.1 燃烧→焖炉→送风 3.1.1 发出换炉指令。 3.1.2 关二个煤气切断阀及二个煤气调节阀。 3.1.3 关二个燃烧阀,开二个放散阀。 3.1.4 关二个空气切断阀及二个空气调节阀。 3.1.5 关烟道阀(热风炉处于焖炉状态)。 3.1.6 开均压阀。 3.1.7 发出均压完毕信号,开热风阀。 3.1.8 开冷风阀,关均压阀换炉完毕。 3.1.9 开二个助燃空气调节阀。 3.1.10 开二个煤气调节阀。 3.1.11 在一烧一送情况下焖炉,应注意防止蹩风造成助燃风机损坏。 3.2 送风→焖炉→燃烧 3.2.1 发出换炉指令。 3.2.2 关冷风阀。 3.2.3 关热风阀(热风炉处于焖炉状态)。 3.2.4 开废气阀排压。

红钢3号高炉K al uji n 顶燃式热风炉技术装备特点 * 林安川 (红河钢铁有限公司,云南 蒙自 661100) 摘 要:对红钢3号高炉配套的Kal u jin 顶燃式热风炉技术装备特点进行了详尽的分析和介绍。 关键词:炼铁;高炉;顶燃式热风炉;技术装备 中图分类号:TF066 文献标识码:A 文章编号:1006-0308(2009)06-0026-04 Technology and Equip m ent Features of K aluji n Top Co m bustion H ot A ir Stove on No 3B last Furnace i n H onghe Iron&Steel Co . LIN An-chuan (H onghe Iron &S tee l Co .,M engzh,i Yunnan 661100,Ch i n a) ABSTRACT :Tec hno l ogy and equ i p m ent f eatures of Kal u ji n t op co m busti on hot air stove on No 3blast f u rnace i n H onghe Iron & S t eelC o .are analysed and i n troduced i n detai.l KEY WORDS :iron m ak i ng ;b l ast f u rnace ;top combusti on hot air stove ;techno l ogy and equ i p m ent 1 前 言 高炉热风炉分为内燃式、外燃式、顶燃式、传统型内燃式热风炉及改造型内燃式热风炉。当风温水平达到1000 以上时,传统型内燃式热风炉会 发生拱顶裂缝、火井倾斜、倒塌、掉砖,甚至短路等现象,不但风温水平下降,也使热风炉寿命大大缩短;而外燃式热风炉存在占地面积大、投资高及砖型较多、气流分布相对较差的缺点;改造型内燃式热风炉存在火井结构不稳定、燃烧效率不高的不足,风温水平难以超越1100 以上。 昆钢红河钢铁有限公司(以下简称:红钢)1号、2号高炉配置的热风炉为球式热风炉,年平均风温1002 ,耐火球使用寿命短,风温水平不高。高效地提高高炉使用风温,是满足高炉炉缸热平衡、达到炉缸热量充沛均匀、活跃的直接手段,在能源日趋紧张的今天,国内外炼铁增产降耗节能采用的技术主要是富氧大喷煤,而高风温是富氧大喷 煤的必要条件。 红钢3号高炉设计有效容积为1350m 3 ,计划在2号高炉西侧空地上建设,设备布置十分紧凑。红钢无焦炉,烧炉使用单一的高炉煤气;再考虑到设备投资,为3号高炉配置俄罗斯K alujin 顶燃式热风炉。该热风炉使用高炉煤气烧炉,拟通过提高耐火材料的质量,改进热风炉的设备、结构,采用高效格子砖,增加蓄热面积,预热助燃空气,改进环形燃烧器煤气和助燃空气的供给方式,使用涡流喷射装置提高燃烧效率,使热风炉实行自动控制等技术措施,达到热风炉各部位结构稳定、实现空气、煤气的最佳混匀燃烧,提高热风炉拱顶温度,最终实现热风炉高风温、长寿。 2 Ka l u jin 顶燃式热风炉内型结构特点 Ka l u ji n 顶燃式热风炉是一种新型高效节能型热风炉。具体结构包括:较为独特的炉壳外型,拱顶选用受力结构很好的悬链线拱顶,高效陶瓷燃烧 26 * 收稿日期:2009-06-02 作者简介:林安川(1973-),男,云南文山人,高级工程师。

操作规程编号:LX-FS-A15444 高炉热风炉安全操作规程标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

高炉热风炉安全操作规程标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、上班时必须规范穿戴好劳保用品,按章作业。 2、进入煤气区域必须二人同行,并带好煤气检测仪。设备检修时必须通知煤防人员到现场监护。如需动火时,应办好动火证方可进行。 3、进入布袋箱体内工作时,必须待箱体内温度降到60℃以下,并用仪器测得箱体确无煤气、氮气方可入内;同时箱体内设专人监护。关闭箱体入孔前必须清点人员和工具。 4、热风炉煤1#、2#插板阀之间,送风与烧炉前必须严格按要求进行氮气吹扫,没有吹扫不得进行

高炉热风炉自动控制系统 1.l 概述 1.1.1 研究背景 高炉热风炉是给高炉燃烧提供热风以助燃的设备,是一种储热型热交换器。国内大部分高炉均采用每座高炉带3至4台热风炉并联轮流送风方式,保证任何瞬时都有一座热风炉给高炉送风,而每座热风炉都按:燃烧-休止-送风-休止-燃烧的顺序循环生产。当一座或多座热风炉送风时,另外的热风炉处于燃烧或休止状态。送风中的热风炉温度降低后,处于休止状态的热风炉投入送风,原送风热风炉即停止送风并开始燃烧、蓄热直至温度达到要求后,转入休止状态等待下一次送风。 热风炉是一个非线性的、大滞后系统,影响热风炉的因素有很多,并且各种因素相互牵制,因此导致它的控制过程非常复杂,很难用精确的数学模型描述。用传统的方法建模,使整个控制系统置于模型框架下,缺乏灵活性及应变性,很难胜任对复杂系统的控制。 1.1.2 国内热风炉控制系统现状及存在的问题 目前许多钢厂热风炉控制系统采用由可编程控制器(PLC)与过程控制器(或集散系统)分别完成电气与仪表控制的方法进行控制。例如改造前的广钢3#高炉热风炉采用HONEYWELL S9000过程控制器完成仪表控制,采用西门子S5115U可编程控制器完成换炉控制;莱钢1#750M3高炉热风炉控制系统采用美国MODICON公司的E984-685 PLC完成顺序控制和回路控制;鞍钢10号高炉热风炉采用英国欧陆公司生产的网络6000过程自动化(DCS)控制系统完成热风炉燃烧控制,通过接口与MODICON(PLC)通讯,由PLC完成热风炉自动换炉、送风控制;宝钢1#高炉热风炉电控系统采用日本安川CP-3500H PLC,仪表控制系统采用日本横河CENTUM-CS集散控制系统,上位机采用HP-9000,电气的PLC和仪表的现场控制站间以V-NET 网连接,上位机间通过以太网连接,V-NET网和以太网间通过ACG(通信接口)连接。 这类热风炉存在的问题主要有两方面: (1)基础自动化控制系统设计不合理 大都采取用可编程序控制器和过程控制器(或集散系统)分别完成的方法进行控制。这种方法的缺点是为了将各部分连接成一个统一的系统,必须投入相当大的工程费用、时间和专门知识将不同类型的软件和用户接口予以配置、编程、调试和测试。这使得整个控制系统变得复杂、维护困难。 (2)热风炉燃烧控制问题 传统的高炉热风炉燃烧自动化系统采用数学模型计算所需的加热煤气流量和助燃空气流量,并计算出空燃比。热风炉流量设定数学模型的基本原理是使燃烧时热风炉格子砖的蓄热量能够满足热风温度和流量的要求,以获得最佳经济效益。由于热风炉的燃烧过程是一个连续的动态变化过程,控制的主要困难是不能及时得到控制作用的反馈信息,等到控制效果能通过输出测量体现时,此时的控制作用强度往往已过头了。因此,欲实现燃烧过程的实时控制,所需的数学模型相当复杂。此外,对于燃烧高炉煤气和焦炉煤气的具有三眼燃烧器的热风炉来说,由于高炉煤气和焦炉煤气分别送入,因此需分别进行高炉煤气和焦炉煤气流量控制,且需进行高炉煤气和焦炉煤气流量比例控制,这使得系统回路更多、更复杂,同时还需设置煤气成分分析仪,这种仪器不仅昂贵,而且还需要良好的维护。一座高炉通常都带有4个(或3