激光切割技术

激光切割是用聚焦镜将激光束聚焦在材料表面,使材料熔化,同时用与激光束同轴的压缩气体吹走被熔化的材料,并使激光束与材料沿一定轨迹作相对运动从而形成一定外形的切缝。

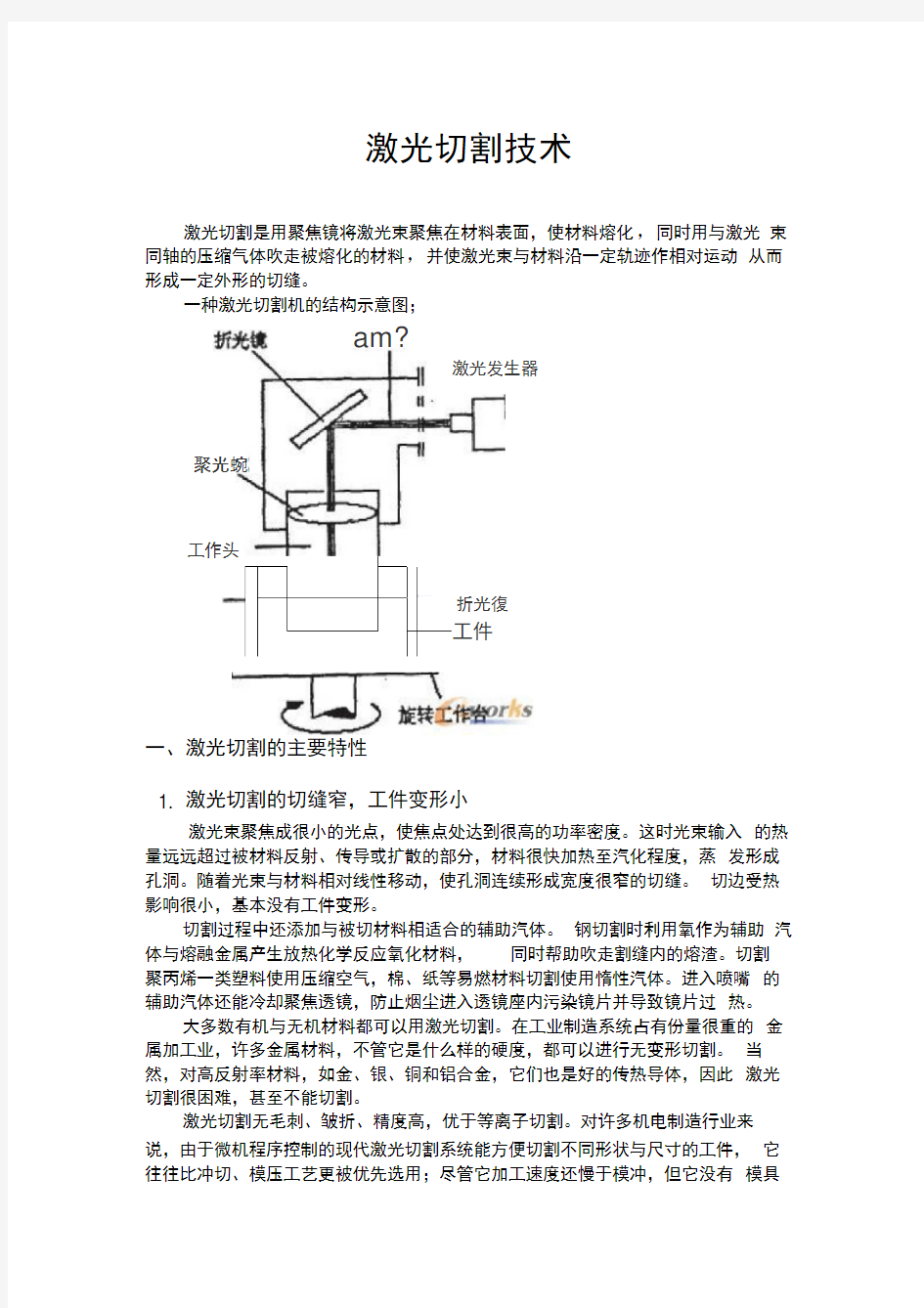

一种激光切割机的结构示意图;

一、激光切割的主要特性

1. 激光切割的切缝窄,工件变形小

激光束聚焦成很小的光点,使焦点处达到很高的功率密度。这时光束输入的热量远远超过被材料反射、传导或扩散的部分,材料很快加热至汽化程度,蒸发形成孔洞。随着光束与材料相对线性移动,使孔洞连续形成宽度很窄的切缝。切边受热影响很小,基本没有工件变形。

切割过程中还添加与被切材料相适合的辅助汽体。钢切割时利用氧作为辅助汽体与熔融金属产生放热化学反应氧化材料,同时帮助吹走割缝内的熔渣。切割

聚丙烯一类塑料使用压缩空气,棉、纸等易燃材料切割使用惰性汽体。进入喷嘴的辅助汽体还能冷却聚焦透镜,防止烟尘进入透镜座内污染镜片并导致镜片过热。

大多数有机与无机材料都可以用激光切割。在工业制造系统占有份量很重的金属加工业,许多金属材料,不管它是什么样的硬度,都可以进行无变形切割。当然,对高反射率材料,如金、银、铜和铝合金,它们也是好的传热导体,因此激光切割很困难,甚至不能切割。

激光切割无毛刺、皱折、精度高,优于等离子切割。对许多机电制造行业来说,由于微机程序控制的现代激光切割系统能方便切割不同形状与尺寸的工件,它往往比冲切、模压工艺更被优先选用;尽管它加工速度还慢于模冲,但它没有模具

am?

激光发生器

工作头

t ----------- 折光復

工件

聚光蜿

消耗,无须修理模具,还节约更换模具时间,从而节省了加工费用,降低了生产成本,所以从总体上考虑是更合算的。

2. 激光切割是一种高能量、密度可控性好的无接触加工

激光束聚焦后形成具有极强能量的很小作用点,把它应用于切割有许多特点。首先,激光光能转换成惊人的热能保持在极小的区域内,可提供(1)狭的直边割缝;(2)最小的邻近切边的热影响区;(3)极小的局部变形。其次,激光束对工件不施加任何力,它是无接触切割工具,这就意味着(1)工件无机械变形;(2)无刀具磨损,也谈不上刀具的转换问题;(3)切割材料无须考虑它的硬度,也即激光切割能力不受被切材料的硬度影响,任何硬度的材料都可以切割。再次,激光束可控性强,并有高的适应性和柔性,因而(1)与自动化设备相结合很方便,容易实现切割过程自动化;(2)由于不存在对切割工件的限制,激光束具有无限的仿形切割能力;(3)与计算机结合,可整张板排料,节省材料。

3?激光切割具有广泛的适应性和灵活性

与其它常规加工方法相比,激光切割具有更大的适应性。首先,与其他热切割方法相比,同样作为热切割过程,别的方法不能象激光束那样作用于一个极小的区域,结果导致切口宽、热影响区大和明显的工件变形。激光能切割非金属,而其它热切割方法则不能。

二、激光切割的主要工艺

1. 汽化切割

在高功率密度激光束的加热下,材料表面温度升至沸点温度的速度是如此之快,足以避免热传导造成的熔化,于是部分材料汽化成蒸汽消失,部分材料作为喷出物从切缝底部被辅助气体流吹走。

2. 熔化切割

当入射的激光束功率密度超过某一值后,光束照射点处材料内部开妈蒸发,形成孔洞。一旦这种小孔形成,它将作为黑体吸收所有的入射光束能量。小孔被熔化金属壁所包围,然后,与光束同轴的辅助气流把孔洞周围的熔融材料带走。随着工件移动,小孔按切割方向同步横移形成一条切缝。激光束继续沿着这条缝的前沿照射,熔化材料持续或脉动地从缝内被吹走。

3. 氧化熔化切割

熔化切割一般使用惰性气体,如果代之以氧气或其它活性气体,材料在激光束的照射下被点燃,与氧气发生激烈的化学反应而产生另一热源,称为氧化熔化切割。

4. 控制断裂切割

对于容易受热破坏的脆性材料,通过激光束加热进行高速、可控的切断,称为控制断裂切割。这种切割过程主要内容是:激光束加热脆性材料小块区域,引起该区域大的热梯度和严重的机械变形,导致材料形成裂缝。只要保持均衡的加热梯

度,激光束可引导裂缝在任何需要的方向产生。

三、激光切割的显着优势

1. 精度高:定位精度0.05mm重复定位精度0.02 mm。

2. 切割面光滑:切割面无毛刺,切口表面粗糙度一般控制在Ra12.5以内。

3. 速度快:切割速度可达10m/min,最大定位速度可达70m/min,比线切割的速度快很多。

4. 切缝窄:激光束聚焦成很小的光点,使焦点处达到很高的功率密度,材料很快加热至气化程度,蒸发形成孔洞。随着光束与材料相对线性移动,使孔洞连续形成宽度很窄的切缝。切口宽度一般为0.10?0.20mm

5. 切割质量好:无接触切割,切边受热影响很小,基本没有工件热变形,完全避免材料冲剪时形成的塌边,切缝一般不需要二次加工。

6. 不损伤工件:激光切割头不会与材料表面相接触,保证不划伤工件。

7. 不受工件外形的影响:激光加工柔性好,可以加工任意图形,可以切割管材及其它异型材。

8. 不受被切材料的硬度影响:激光可以对钢板、不锈钢、铝合金板、硬质合金等进行加工,不管什么样的硬度,都可以进行无变形切割。

9. 可以对非金属进行切割加工:如塑料、木材、PVC 皮革、纺织品、有机

玻璃等。

10. 节省材料:采用电脑编程,可以把不同外形的产品进行整张板材料套裁,

最大限度地提高材料的利用率。

11. 提高新产品开发速度:产品图纸形成后,马上可以进行激光加工,在最短的时间内得到新产品的实物。|

12. 节约模具投资:激光加工不需模具,没有模具消耗,无须修理模具,节约更换模具时间,从而节省了加工费用,降低了生产成本,尤其适合大件产品的加工。

四、激光切割的应用领域

机床、工程机械、电气开关制造、电梯制造、粮食机械、纺织机械、机车制造、农林机械、食品机械、特种汽车、石油机械制造、环保设备、家用电器制造、

大电机硅钢片等各种机械制造加工行业。

以下是激光切割在实际中的应用图;

五、激光切割现在所面临的问题和挑战

激光切割机行业在我国已发展了数十年了,我国激光切割机技术研究获得了

重大突破,如今各种类型的激光切割机也渐渐被不断研发生产出来,它们不但比早期激光切割机更先进,并且还新增加不少新的功能,如今除了国内市场之外,已大量销往世界各地,激光切割机行业也一跃成为我国科技界重要领域之一。

国家关于激光行业的发展势头正好,但各厂家势头并不算太好,由于厂家太多,竞争也越来越激烈,在临近2015年来看激光切割机行业现阶段已经有很多的厂家频临倒闭或是转型,在这个高速发展的现代科技中,如果激光切割机厂家不能跟得上行业的发展思路及创新思路是很难生存的,所以2015年激光切割机行业厂家们将面临更大的挑战,不知道谁才会是最后的赢家。

如今人工越来越昂贵,许多加工行业已慢慢被自动化机械代替,激光切割机行业也不例外,也正是朝着自动化的方向前进。自动化激光切割机不断能提高生产效率、减少人工费用及减少因人工而产生的不必要的质量问题,更能够满足加工行业生产要求,尤其适用于大批量的加工生产。

我国对于激光切割机行业的发展很是重视,国家及一些制造商已不断从国外引进新的激光技术,再加上不断的研究探讨制造,国内的自动化激光切割机已陆续投入到了生产当中,这类设备的投入远比普通激光切割机好上百倍不止。并且这类激光切割机的需求市场将是越来越大,这样就能够给厂家带来更多的利润,这样厂商的产品质量定会得到进一步的提高。

激光切割机技术与众多新兴学科相结合,将更加贴近人们的日常生活,而激

光切割机器研究向固态化方向发展,半导体激光切割机器和半导体泵浦固体激光切割机器成为激光切割机加工设备的主导方向,整个激光切割机产业界并购将盛行,

各公司力争成为行业巨头,激光切割机产品也将在工业生产、交通运输、通讯、信息处理、医疗卫生、军事及文化教育等领域得到更深入的应用,进而提高这些行业的自主创新能力,适应全球化的发展潮流,形成新的经济增长点。

六、激光切割未来的发展趋势

激光切割技术的发展趋势,其中主要有以下三点:首先是控制的方面:

现今的激光切割设备都能够实现自主的自动化,完全去的省去了大量的人工,其发展趋势是开发一套基于激光简单操作的控制系统,可以说激光切割技术在控制方面做到了独一无二的功能。

其次是材料方面:

目前的激光切割技术包含了很多种类,对于材料的种类,分别可以采用激光

来进行加工,如C02激光切割,就能够加工多种材料,非金属,金属等都能够进行加工。

然后是智能机器人的方面:从上面的讲述我们可以看得出:激光切割技术的品质与简易操作,并且知道智能的存在,未来的发展将会是一个完整的机器人,从开始到结尾实现一体流水线工作模式,这种智能的机器人完全的负责了人工的工作,可以说这是在激光切割机操作史上的一个完美过程。

激光加工作为信息时代的新型加工工艺,在提高产品质量、提高劳动生产率、减少材料消耗等方面具有越来越重要的作用。激光切割是激光加工行业中最重要的应用技术之一,是不可缺少的钣金加工手段,已广泛用于汽车、船舶、航空、机械制造、化工、轻工、电器与电子、石油及冶金等行业。

激光切割加工广阔的应用市场,加上现代科学技术的迅猛发展,使得国内外科技工作者对激光切割加工技术进行更为深入的研究,推动着激光切割技术不断向前发展。结合生产实际,从5个方面对普通激光切割(二维机)工艺进行认识与理解。

目前激光切割技术发展趋势,激光切割技术正朝高速度、多自由度、大幅面大厚板、高智能化方向发展。为了满足汽车和航空等工业的立体工件切割的需要,三维激光切割机也已研制出多种5轴机和6轴机,正向高效率、高精度、多功能和高适应性方向发展。此外,激光切割机器人的技术成熟度和应用范围也越来越大。