齿轮齿条机构设计说明书

一、原理说明:

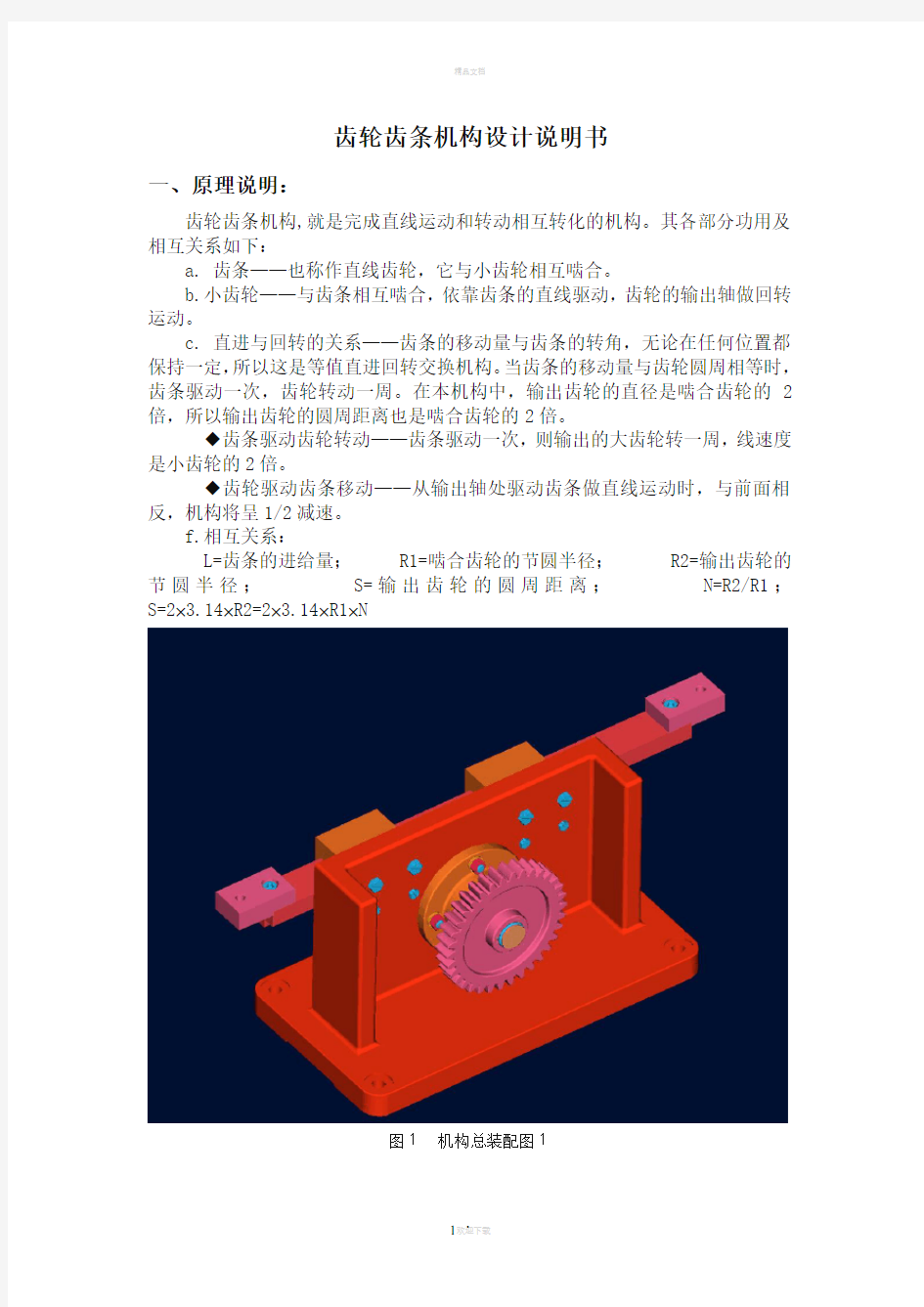

齿轮齿条机构,就是完成直线运动和转动相互转化的机构。其各部分功用及相互关系如下:

a. 齿条——也称作直线齿轮,它与小齿轮相互啮合。

b.小齿轮——与齿条相互啮合,依靠齿条的直线驱动,齿轮的输出轴做回转运动。

c. 直进与回转的关系——齿条的移动量与齿条的转角,无论在任何位置都保持一定,所以这是等值直进回转交换机构。当齿条的移动量与齿轮圆周相等时,齿条驱动一次,齿轮转动一周。在本机构中,输出齿轮的直径是啮合齿轮的2倍,所以输出齿轮的圆周距离也是啮合齿轮的2倍。

◆齿条驱动齿轮转动——齿条驱动一次,则输出的大齿轮转一周,线速度是小齿轮的2倍。

◆齿轮驱动齿条移动——从输出轴处驱动齿条做直线运动时,与前面相反,机构将呈1/2减速。

f.相互关系:

L=齿条的进给量; R1=啮合齿轮的节圆半径; R2=输出齿轮的节圆半径;S=输出齿轮的圆周距离;N=R2/R1;S=2×3.14×R2=2×3.14×R1×N

图1机构总装配图1

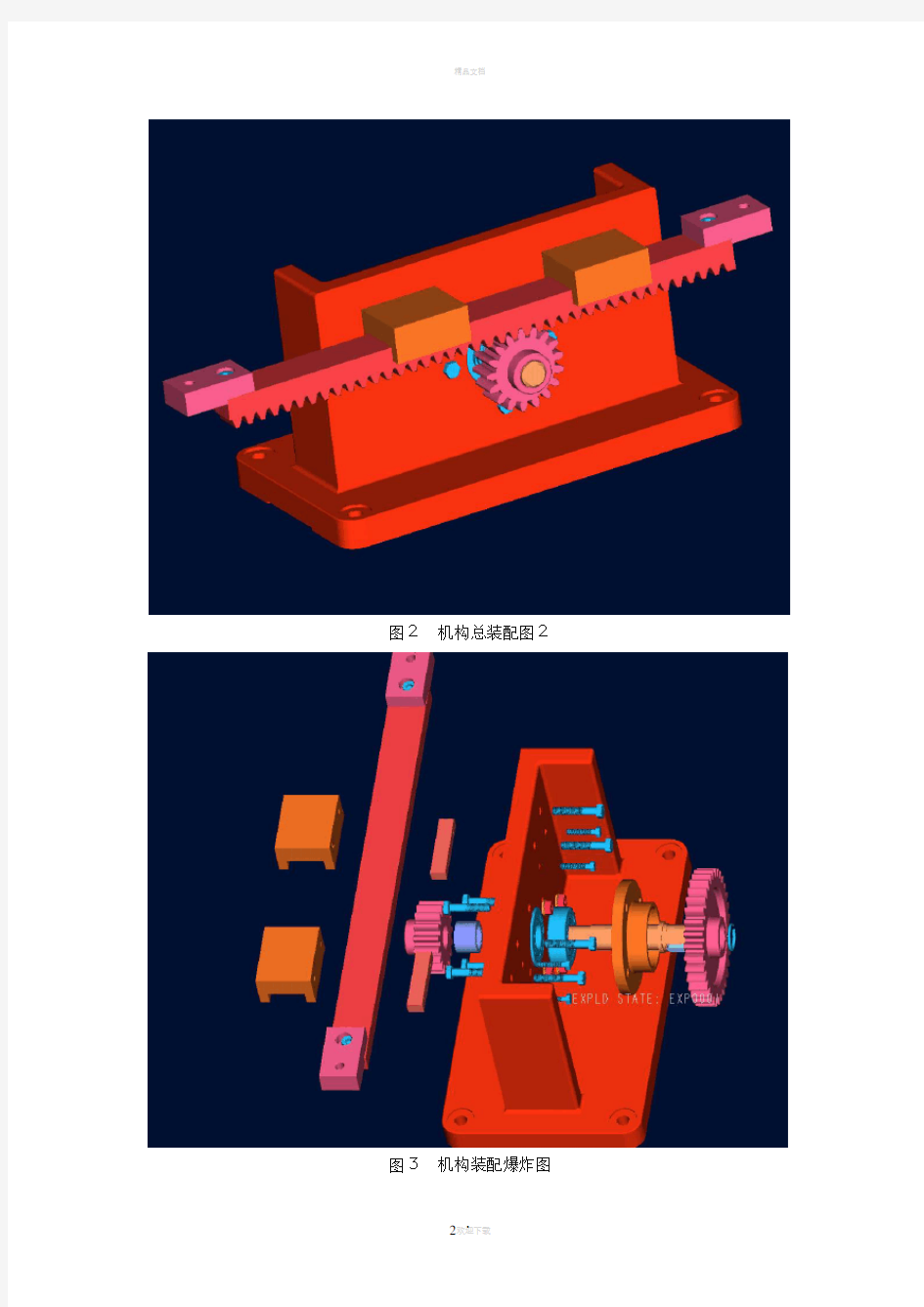

图2机构总装配图2

图3机构装配爆炸图

二、主要部件设计说明

1、啮合齿轮的数据确定

设模数m=3,z=17,α=20o,其宽选择20,计算如下:

d=m×z=3×17=51

d a =d+2h

a

=51+2×1×3=57

d f =d-2h

f

=51-2×1.25×3=43.5

2、输出齿轮的数据确定

设模数m=3,z=34,α=20o,其宽选择15,计算如下:

d=m×z=3×34=102

d a =d+2h

a

=102+2×1×3=108

d f =d-2h

f

=102-2×1.25×3=94.5

3、齿条的设计

设模数m=3,z=40,α=20o,其宽选择20+10,即有齿部分为20,没有齿部分为10,计算如下:

p=π×m=9.425

L=p×z=377

ha= m ×ha*=3

hf= m ×(ha*+c*)=3.75

其他的部件均在设计中一步步确定,详细请参考图纸。

三、参考文献

1、《机械设计手册》

2、《机械设计基础》杨可桢等主编高等教育出版社

3、《画法几何及工程制图》上海科学技术出版社第四版

四、设计小组成员

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求

齿轮齿条传动设计计算 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

1. 选定齿轮类型、精度等级、材料级齿数 1) 选用直齿圆柱齿轮齿条传动。 2) 速度不高,故选用7级精度(GB10095-88)。 3) 材料选择。由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS , 齿条材料为45钢(调质)硬度为240HBS 。 4) 选小齿轮齿数Z 1=24,大齿轮齿数Z 2=∞。 2. 按齿面接触强度设计 由设计计算公式进行计算,即 d 1t ≥2.32√K t T 1φd ?u +1u (Z E [σH ])23 (1) 确定公式内的各计算数值 1) 试选载荷系数K t =。 2) 计算小齿轮传递的转矩。(预设齿轮模数m=8mm,直径d=160mm ) T 1=95.5×105P 1n 1=95.5×105×0.24247.96 =2.908×105N ?mm 3) 由表10-7选齿宽系数φd =0.5。 4)由表10-6查得材料的弹性影响系数Z E =189.8MPa 12 。 5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa ;齿条的接触疲劳强度极限σHlim2=550MPa。 6)由式10-13计算应力循环次数。 N 1=60n 1jL h =60×7.96×1×(2×0.08×200×4)=6.113×104 7)由图10-19取接触疲劳寿命系数K HN1=1.7。 8)计算接触疲劳许用应力。 取失效概率为1%,安全系数S=1,由式(10-12)得 [σH ]1= K HN1σHlim1S =1.7×600MPa =1020MPa (2) 计算 1) 试算小齿轮分度圆直径d t1,代入[σH ]1。

《机械设计基础课程》习题 第1章机械设计基础概论 1-1 试举例说明机器、机构和机械有何不同? 1-2 试举例说明何谓零件、部件及标准件? 1-3 机械设计过程通常分为几个阶段?各阶段的主要内容是什么? 1-4 常见的零件失效形式有哪些? 1-5 什么是疲劳点蚀?影响疲劳强度的主要因素有哪些? 1-6 什么是磨损?分为哪些类型? 1-7 什么是零件的工作能力?零件的计算准则是如何得出的? 1-8 选择零件材料时,应考虑那些原则? 1-9 指出下列材料牌号的含义及主要用途:Q275 、40Mn 、40Cr 、45 、ZG310-570 、QT600-3。 第2章现代设计方法简介 2-1 简述三维CAD系统的特点。 2-2 试写出优化设计数学模型的一般表达式并说明其含义。 2-3 简述求解优化问题的数值迭代法的基本思想。 2-4 优化设计的一般过程是什么? 2-5 机械设计中常用的优化方法有哪些? 2-6 常规设计方法与可靠性设计方法有何不同? 2-7 常用的可靠性尺度有那些? 2-8 简述有限元法的基本原理。 2-9 机械创新设计的特点是什么? 2-10 简述机械创新设计与常规设计的关系。 第3章平面机构的组成和运动简图 3-1 举实例说明零件与构件之间的区别和联系。 3-2 平面机构具有确定运动的条件是什么? 3-3 运动副分为哪几类?它在机构中起何作用? 3-4 计算自由度时需注意那些事项? 3-5 机构运动简图有何用途?怎样绘制机构运动简图? 3-6 绘制图示提升式水泵机构的运动简图,并计算机构的自 由度。 3-7 试绘制图示缝纫机引线机构的运动简图,并计算机构的 自由度。 3-8 试绘制图示冲床刀架机构的运动简图,并计算机构的自 由度。 3-9 试判断图a、b、c所示各构件系统是否为机构。若是,

4.1 齿轮参数的选择[8] 齿轮模数值取值为m=4,齿轮齿数为z=150,压力角取α=20°,标准齿轮各部分尺寸都与模数有关,且都与模数成正比。规定齿顶高ha=h *a m, h * a 和c *分别称为齿顶高系数和顶隙系数。正常齿制齿轮h *a =1, c *=0.25。 齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。为减轻质量,壳体用铝合金压铸。 4.2 齿轮几何尺寸确定[2] 齿顶高 h a =h *a m=1×4, h a =4 mm 齿根高 h f =( h *a + c *)m , h f =(1+0.25)×4=5 mm 齿高 h = h a + h f =4+5, h=9 mm 分度圆直径 d =mz d=4×150=600 mm 齿顶圆直径 d a =d+2 h a d a =608 mm 齿根圆直径 d f = d-2 h f =600-2×5=590mm 基圆直径 d b =d αcos =564mm 齿厚为 s=p/2=πm/2=6.28 齿槽宽 e= p/2=πm/2=6.28 齿距 p=πm=3.14×4=12.56 4.3 齿根弯曲疲劳强度计算[11] 4.3.1齿轮精度等级、材料及参数的选择 (1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。 (2) 齿轮模数值取值为m=4,齿轮齿数为z=150,压力角取α=20°. (3) 齿轮选用20MnCr5或15CrNi6材料制造并经渗碳淬火,硬度在56-62HRC 之间, 取值60HRC. 4.3.2齿轮的齿根弯曲强度设计。 σF =z bm KT 22Y F Y S ≤[σF ] m ≥32] [2F S F d Y Y z KT σψ? T=9.55×106×ω ωn P [σF ]= F F N S Y lim σ

第四章 齿轮设计 4.1 齿轮参数的选择[8] 齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=12°,齿条齿数应根据转向轮达到的值来确定。齿轮的转速为n=10r/min ,齿轮传动力矩2221Nm ?,转向器每天工作8小时,使用期限不低于5年. 主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。为减轻质量,壳体用铝合金压铸。 4.2 齿轮几何尺寸确定[2] 齿顶高 ha = () ()mm h m n an n 25.47.015.2=+?=+* χ,ha=17 齿根高 hf () ()mm c h m n n an n 375.17.025.015.2=-+?=-+=* *χ ,hf 齿高 h = ha+ hf =17+5.5=22.5 分度圆直径 d =mz/cos β=mm 337.1512cos 6 5.2=? d=61.348 齿顶圆直径 da =d+2ha =61.348+2×17=95.348 齿根圆直径 df =d-2hf =61.348-2×11 基圆直径 mm d d b 412.1420cos 337.15cos =?== α db=57.648 法向齿厚为 5 .2364.07.022tan 22???? ????+=??? ??+=παχπn n n n m s mm 593.4=×4=18.372 端面齿厚为 5253.2367.0cos 7.022tan 222????? ????+=??? ??+=βπαχπt t t t m s mm 275.5=×4=21.1 分度圆直径与齿条运动速度的关系 d=60000v/πn1=?v 0.001m/s 齿距 p=πm=3.14×10=31.4 齿轮中心到齿条基准线距离 H=d/2+xm=37.674(7.0) 4.3 齿根弯曲疲劳强度计算[11] 4.3.1齿轮精度等级、材料及参数的选择 (1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。 (2) 齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°. (3) 主动小齿轮选用20MnCr5或15CrNi6材料制造并经渗碳淬火,硬度在56-62HRC 之间,取值60HRC. (4) 齿轮螺旋角初选为β=12° ,变位系数x=0.7

齿轮齿条传动机构的设计和计算 1. 齿轮1,齿轮2与齿轮3基本参数的确定 由齿条的传动速度为500mm/s,可以得到齿轮3的速度为500m/s,即 ,/5003s mm V =又()160 d 3 33n V π= ,取,25,25.3202131mm B B mm m Z Z =====,由此可 得()265d 31mm mZ d ===,由(1)与(2)联立解得min /r 147n 32==n ,取4i 12=则由4i 2 1 1212=== n n z z 得80min,/58821==z r n 2. 齿轮1齿轮2与齿轮3几何尺寸确定 齿顶高 ()()mm x h m h h h n an a a a 525.57.0125.3321=+?=+===* 齿根高 ()()mm x c h m h h n n an f f f 79.17.025.0125.3h 321=-+?=-+===** 齿高 mm h h h h f a 315.7h 321=+=== 分度圆直径 mm mz d mm mz d 84.26512cos /8025.3cos /,46.6612cos /2025.3cos /d 0220131=?===?===ββ 齿顶圆直径 mm h d d mm h d d a a a a a 34.2772,51.772d 2221131=+==+== 齿根圆直径 mm h d d mm h d d f f f f f 26.2622,88.622d 2221131=-==-== 基圆直径 mm d d mm d d b b b 8.249cos ,45.6220cos 46.66cos d 220131===?===αα 法向齿厚为 mm m x s s n n n n n n 759.625.3364.07.022tan 22s 1321=??? ? ????+=??? ??+===παπ

轮系传动比计算(机械基础)教案

教案首页

科目:机械基础(第四版)授课班级:08级模具(1)班 授课地点:多媒体教室(一)室课时:2课时

课题:§6—2 定轴轮系的传动比 授课方式:讲授 教学内容:定轴轮系的传动比及其计算举例 教学目标:能熟练进行定轴轮系传动比的计算方法及各轮回转方向的判定 选用教具:三角板、圆规、平行轴定轴轮系模型、非平行轴定轴轮系模型 教学方法:演示法、循序渐进教学法、典型例题法 第一部分:教学过程 一、复习导入新课(约7分钟) (一)组织教学(2分钟) 学生点名考勤,课前6S检查,总结表扬上次优秀作业学生,调节课堂气氛,调动学生主动性。 (二)教学回顾(2分钟) 1、什么是轮系? 2、轮系有什么应用特点? 3、轮系的分类依据是什么?可分为哪几类? 4、什么是定轴轮系?(让学生回顾上次课的内容) (三)复习,新课导入(2分钟) 演示减速器、车床主轴箱、钟表机构等,我们看到的这些都是定轴轮系的应用,请问:我们生活中常见钟表里的时针走一圈,分针走了12圈,秒针走了720圈,那么由时针到秒针是如何实现传动的?时针把运动传到秒针时,其转速大小有何变化?具体比值如何确定? (四)教学内容介绍(1分钟) 重点:定轴轮系的传动路线的分析、传动比的计算及各轮回转方向的判定。 难点:非平行轴定轴轮系传动比公式推导及各轮回转方向的判定。 二、新课讲解(约32分钟) (一)定轴轮系的传动比概念(2分钟) 教师先展示定轴轮系模型,引导学生参与到演示教学中来,通过一对齿轮的传动比概念,教师提出问题:定轴轮系的传动比是否就是输入轴的转速与输出轴的转速之比?引发学生思考。演示得出定轴轮系的概念:定轴轮系的传动比是指首末两轮的转速之比。 (二)知识分解(12分钟)

7)由图10-19取接触疲劳寿命系数 HN1 1.7。 材料选择。由表10-1选择小齿轮材料为40Cr (调质),硬度为280HBS 齿条 材料为45钢(调质)硬度为240HBS 6)由式10-13计算应力循环次数。 N 1 60n 1 jL h 60 7.96 1 2 0.08 200 4 6.113 10 4 1. 选定齿轮类型、精度等级、材料级齿数 1) 选用直齿圆柱齿轮齿条传 动。 2 ) 速度不高,故选用7级精度(GB10095-88。 3) 4) 选小齿轮齿数1=24,大齿轮齿数 2=x 。 2. 按齿面接触强度设计 由设计计算公式进行计算,即 d it I 2 ccc (K" u 1 Z E 2.323 |— ----------------------- --- V u (1) 确定公式内的各计算数值 1) 试选载荷系数t 2) 计算小齿轮传递的转矩。 (预设齿轮模数 m=2mn 直径d=65mm T 1 95.5 1O 5 R n 1 95.5 105 O. 2424 2.908 105N mm 7.96 3) 由表10-7选齿宽系数d =。 4) 由表10-6查得材料的弹性影响系数 1 E 189.8 MPa 2 5) 由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限 Hlim1 600M Pa ;齿 条的接触疲劳强度极限 Hlim 2 500 Mpa 。

8)计算接触疲劳许用应 力。 取失效概率为1%安全系数S=1,由式(10-12)得 K HN 1 Hlim1 S 1.7 600M Pa 1020MPa 计算 1 ) 试算小齿轮分度圆直径d ti,代入 2)d1t 2.323{K.T1 u 1 68.89mm 计算圆周速度V。 Z E 60 1000 3)计算齿宽b o d d1t 0.5 4)计算齿宽与齿高之 比。 模数 m t d1t 68.89 Z1 24 齿高 2.25m t 2.25 卜 3 2.908 105 1 189.8 2 0.5 1020 68^1^ 0.026m/s 60 1000 68.89 34.445mm 2.87 2.27 6.46 34.445 6.46 5.33

1.1.2齿轮齿条的材料选择 齿条材料的种类很多,在选择过程中应考虑的因素也很多,主要以以下几点作为参考原则: 1)齿轮齿条的材料必须满足工作条件的要求。 2)应考虑齿轮尺寸的大小、毛坯成形方法及热处理和制造工艺。 3)正火碳钢,不论毛坯制作方法如何,只能用于制作载荷平稳或轻度冲击 工作下的齿轮,不能承受大的冲击载荷;调制碳钢可用于制作在中等冲击载荷下工作的齿轮。 4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。 5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的 高强度合金钢。 6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS 或者更多。 钢材的韧性好,耐冲击,还可通过热处理或化学热处理改善其力学性能及提高齿面硬度,故适用于来制造齿轮。由于该齿轮承受载荷比较大,应采用硬齿面(硬度≥350HBS ),故选取合金钢,以满足强度要求,进行设计计算。 1.2齿轮齿条的设计与校核 1.2.1起升系统的功率 设V 为最低起钻速度(米/秒),F 为以V 起升时游动系统起重量(理论起重量,公斤)。 起升功率 V F P ?= F=N 5 106? 1V 取0.8(米/秒) KW P 4808.01065=??= 由于整个起升系统由四个液压马达所带动,所以每部分的平均功率为 KW KW P P 1204 4804===' 转矩公式:

595.510P T n ?=N.mm 所以转矩 T= mm N n .120 105.955?? 式中n 为转速(单位r/min ) 1.2.2 各系数的选定 计算齿轮强度用的载荷系数K ,包括使用系数A K 、动载系数V K 、齿间载荷分配系数K α及齿向载荷分配系数K β,即 K=A V K K K K αβ 1)使用系数A K 是考虑齿轮啮合时外部因素引起的附加载荷影响的系数。 该齿轮传动的载荷状态为轻微冲击,工作机器为重型升降机,原动机为液压装置,所以使用系数A K 取1.35。 2)动载系数V K 齿轮传动不可避免地会有制造及装配误差,轮齿受载后还要产生弹性变形,对于直齿轮传动,轮齿在啮合过程中,不论是有双对齿啮合过渡到单对齿啮合,或是有单对吃啮合过渡到双对齿啮合的期间,由于啮合齿对的刚度变化,也要引起动载荷。为了计及动载荷的影响,引入了动载系数V K ,如图2-1所示。

齿轮齿条的材料选择 齿条材料的种类很多,在选择过程中应考虑的因素也很多,主要以以下几点作为参考原则: 1)齿轮齿条的材料必须满足工作条件的要求。 2)应考虑齿轮尺寸的大小、毛坯成形方法及热处理和制造工艺。 3)正火碳钢,不论毛坯制作方法如何,只能用于制作载荷平稳或轻度冲击 工作下的齿轮,不能承受大的冲击载荷;调制碳钢可用于制作在中等冲击载荷下工作的齿轮。 4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。 5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的 高强度合金钢。 6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS 或者更多。 钢材的韧性好,耐冲击,还可通过热处理或化学热处理改善其力学性能及提高齿面硬度,故适用于来制造齿轮。由于该齿轮承受载荷比较大,应采用硬齿面(硬度≥350HBS ),故选取合金钢,以满足强度要求,进行设计计算。 齿轮齿条的设计与校核 1.2.1起升系统的功率 设V 为最低起钻速度(米/秒),F 为以V 起升时游动系统起重量(理论起重量,公斤)。 起升功率 V F P ?= F=N 5 106? 1V 取(米/秒)

KW P 4808.01065=??= 由于整个起升系统由四个液压马达所带动,所以每部分的平均功率为 KW KW P P 1204 4804 == =' 转矩公式: 595.510P T n ?= 所以转矩 T= mm N n .120 105.955?? 式中n 为转速(单位r/min ) 1.2.2 各系数的选定 计算齿轮强度用的载荷系数K ,包括使用系数A K 、动载系数V K 、齿间载荷分配系数K α及齿向载荷分配系数K β,即 K=A V K K K K αβ 1)使用系数A K 是考虑齿轮啮合时外部因素引起的附加载荷影响的系数。 该齿轮传动的载荷状态为轻微冲击,工作机器为重型升降机,原动机为液压装置,所以使用系数A K 取。 2)动载系数V K 齿轮传动不可避免地会有制造及装配误差,轮齿受载后还要产生弹性变形,对于直齿轮传动,轮齿在啮合过程中,不论是有双对齿啮合过渡到单对齿啮合,或是有单对吃啮合过渡到双对齿啮合的期间,由于啮合齿对的刚度变化,也要引起动载荷。为了计及动载荷的影响,引入了动载系数V K ,如图2-1所示。

1. 选定齿轮类型、精度等级、材料级齿数 1)选用直齿圆柱齿轮齿条传动。 2)速度不高,故选用 7 级精度( GB10095-88)。 3)材料选择。由表 10-1 选择小齿轮材料为 40Cr(调质 ),硬度为 280HBS ,齿条 材料为 45 钢(调质)硬度为 240HBS 。 4)选小齿轮齿数 Z 1 =24,大齿轮齿数 Z 2 = ∞。 2. 按齿面接触强度设计 由设计计算公式进行计算,即 3 K t T 1 u + 1 Z E d 1t ≥ 2.32 √ ?( ) 2 φd u [ σ ] H (1) 确定公式内的各计算数值 1)试选载荷系数 K t =1.3。 2)计算小齿轮传递的转矩。 (预设齿轮模数 m=8mm,直径 d=160mm ) T 1 = 95.5 ×105 P 1 = 95.5 ×105 ×0.2424 n 1 7.96 = 2.908 ×105 N ?mm 3) 由表 10-7 选齿宽系数 φ = 0.5。 d 1 4)由表 10-6 查得材料的弹性影响系数 Z E = 189.8MPa 2 。 5)由图 10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限 σ = 600MPa;齿 Hlim1 条的接触疲劳强度极限 σ = 550MPa 。 Hlim2 6)由式 10-13 计算应力循环次数。 N 1 = 60n 1 jL h = 60 × ( 2× 0.08× 200 × ) = × 4 7.96 ×1 × 4 6.113 10 7)由图 10-19 取接触疲劳寿命系数 K HN1 = 1.7。 8)计算接触疲劳许用应力。 取失效概率为 1%,安全系数 S=1,由式( 10-12)得 [ σH ] 1 = K HN1 σHlim1 ×600MPa = 1020MPa = 1.7 S (2) 计算 1)试算小齿轮分度圆直径 d ,代入 [σ ] 。 t1 H 1

齿轮齿条机构设计说明书 一、原理说明: 齿轮齿条机构,就是完成直线运动和转动相互转化的机构。其各部分功用及相互关系如下: a. 齿条——也称作直线齿轮,它与小齿轮相互啮合。 b.小齿轮——与齿条相互啮合,依靠齿条的直线驱动,齿轮的输出轴做回转运动。 c. 直进与回转的关系——齿条的移动量与齿条的转角,无论在任何位置都保持一定,所以这是等值直进回转交换机构。当齿条的移动量与齿轮圆周相等时,齿条驱动一次,齿轮转动一周。在本机构中,输出齿轮的直径是啮合齿轮的2倍,所以输出齿轮的圆周距离也是啮合齿轮的2倍。 ◆齿条驱动齿轮转动——齿条驱动一次,则输出的大齿轮转一周,线速度是小齿轮的2倍。 ◆齿轮驱动齿条移动——从输出轴处驱动齿条做直线运动时,与前面相反,机构将呈1/2减速。 f.相互关系: L=齿条的进给量; R1=啮合齿轮的节圆半径; R2=输出齿轮的节圆半径;S=输出齿轮的圆周距离;N=R2/R1;S=2×3.14×R2=2×3.14×R1×N 图1机构总装配图1

图2机构总装配图2 图3机构装配爆炸图

二、主要部件设计说明 1、啮合齿轮的数据确定 设模数m=3,z=17,α=20o,其宽选择20,计算如下: d=m×z=3×17=51 d a =d+2h a =51+2×1×3=57 d f =d-2h f =51-2×1.25×3=43.5 2、输出齿轮的数据确定 设模数m=3,z=34,α=20o,其宽选择15,计算如下: d=m×z=3×34=102 d a =d+2h a =102+2×1×3=108 d f =d-2h f =102-2×1.25×3=94.5 3、齿条的设计 设模数m=3,z=40,α=20o,其宽选择20+10,即有齿部分为20,没有齿部分为10,计算如下: p=π×m=9.425 L=p×z=377 ha= m ×ha*=3 hf= m ×(ha*+c*)=3.75 其他的部件均在设计中一步步确定,详细请参考图纸。 三、参考文献 1、《机械设计手册》 2、《机械设计基础》杨可桢等主编高等教育出版社 3、《画法几何及工程制图》上海科学技术出版社第四版 四、设计小组成员

1.选定齿轮类型、精度等级、材料级齿数 1)选用直齿圆柱齿轮齿条传动。 2)速度不高,故选用7级精度(GB10095-88)。 3)材料选择。由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS,齿条材料为45钢(调质)硬度为240HBS。 4)选小齿轮齿数Z1=24,大齿轮齿数Z2=∞。 2.按齿面接触强度设计 由设计计算公式进行计算,即 d1t ≥2.32√K t T1 d ? u+1 ( Z E [H] )2 3 (1)确定公式内的各计算数值 1)试选载荷系数K t =1.3。 2)计算小齿轮传递的转矩。(预设齿轮模数m=8mm,直径d=160mm) T1=95.5×105P1 1 = 95.5×105×0.2424 =2.908×105N?mm 3) 由表10-7选齿宽系数φd=0.5。 4)由表10-6查得材料的弹性影响系数Z E=189.8MPa 1 2。 5)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa;齿条的接触疲劳强度极限σHlim2=550MPa。 6)由式10-13计算应力循环次数。 N1=60n1jL h=60×7.96×1×(2×0.08×200×4)=6.113×104 7)由图10-19取接触疲劳寿命系数K HN1=1.7。 8)计算接触疲劳许用应力。 取失效概率为1%,安全系数S=1,由式(10-12)得 [σH]1=K HN1σHlim1 S =1.7×600MPa=1020MPa (2)计算 1)试算小齿轮分度圆直径d t1,代入[σH]1。

d 1t ≥2.32√K t T 1φd ?u +1u (Z E [σH ])23 =2.32√1.3×2.908×1050.5?∞+1∞ (189.81020)23=68.89mm 2)计算圆周速度v 。 v =πd 1t n 1=π×68.89×7.96=0.029m s ? 3)计算齿宽b 。 b =φd ?d 1t =0.5×68.89=34.445mm 4)计算齿宽与齿高之比b h 。 模数 m t =d 1t z 1=68.8924 =2.87 齿高 h =2.25m t =2.25×2.87=6.46mm b =34.445=5.33 5)计算载荷系数。 根据v =0.029m/s ,7级精度,由图10-8查得动载荷系数K V =1; 直齿轮,K Hα=K Fα=1; 由表10-2查得使用系数K A =1.5; 由表10-4用插值法查得7级精度、小齿轮为悬臂布置时K Hβ=1.250。 由b h =5.33,K Hβ=1.250查图10-13得K Fβ=1.185;故载荷系数 K =K A K V K HαK Hβ=1.5×1×1×1.250=1.875 6)按实际的载荷系数校正所算得的分度圆直径,由式(10-10a )得 d 1=d 1t √K t 3=68.89×√1.8753=77.84mm 7)计算模数m 。 m = d 1z 1=77.8424 =3.24mm 3. 按齿根弯曲强度设计 由式(10-5)得弯曲强度设计公式为

转向器的结构型式选择及其设计计算 根据所采用的转向传动副的不同,转向器的结构型式有多种。常见的有齿轮齿条式、循环球式、球面蜗杆滚轮式、蜗杆指销式等。 对转向其结构形式的选择,主要是根据汽车的类型、前轴负荷、使用条件等来决定,并要考虑其效率特性、角传动比变化特性等对使用条件的适应性以及转向器的其他性能、寿命、制造工艺等。中、小型轿车以及前轴负荷小于的客车、货车,多采用齿轮齿条式转向器。球面蜗杆滚轮式转向器曾广泛用在轻型和中型汽车上,例如:当前轴轴荷不大于且无动力转向和不大于4t带动力转向的汽车均可选用这种结构型式。循环球式转向器则是当前广泛使用的一种结构,高级轿车和轻型及以上的客车、货车均多采用。轿车、客车多行驶于好路面上,可以选用正效率高、可逆程度大些的转向器。矿山、工地用汽车和越野汽车,经常在坏路或在无路地带行驶,推荐选用极限可逆式转向器,但当系统中装有液力式动力转向或在转向横拉杆上装有减振器时,则可采用正、逆效率均高的转向器,因为路面的冲击可由液体或减振器吸收,转向盘不会产生“打手”现象。 关于转向器角传动比对使用条件的适应性问题,也是选择转向器时应考虑的一个方面。对于前轴负荷不大的或装有动力转向的汽车来说,转向的轻便性不成问题,而主要应考虑汽车高速直线行驶的稳定性和减小转向盘的总圈数以提高汽车的转向灵敏性。因为高速行驶时,很小的前轮转角也会导致产生较大的横向加速度使轮胎发生侧滑。这时应选用转向盘处于中间位置时角传动比较大而左、右两端角传动比较小的转向器。对于前轴负荷较大且未装动力转向的汽车来说,为了避免“转向沉重”,则应选择具有两端的角传动比较大、中间较小的角传动比变化特性的转向器。(转向盘转角增量与相应的转向摇臂转角增量之比iω1称为转向器角传动比。) 二、两侧转向轮偏转角之间的理想关系式 汽车转向行驶时,为了避免车轮相对地面滑动而产生附加阻力,减轻轮胎磨损,要求转向系统能保证所有车轮均作纯滚动,即所有车轮轴线的延长线都要相交于一点。 cotα=cotβ+B/L 其中α、β分别是内外侧转向轮的偏转角,B是两侧主销轴线与地面相交点之间的距离;L是汽车轴距。 如果是多轴汽车转向,转向轮转角间的关系与双轴汽车基本相同。

齿轮齿条传动设计计算 Revised as of 23 November 2020

1. 选定齿轮类型、精度等级、材料级齿数 1) 选用直齿圆柱齿轮齿条传动。 2) 速度不高,故选用7级精度(GB10095-88)。 3) 材料选择。由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,齿条材料 为45钢(调质)硬度为240HBS 。 4) 选小齿轮齿数Z 1=24,大齿轮齿数Z 2=∞。 2. 按齿面接触强度设计 由设计计算公式进行计算,即 d 1t ≥2.32√K t T 1d u +1(Z E [H ])23 (1) 确定公式内的各计算数值 1) 试选载荷系数K t =。 2) 计算小齿轮传递的转矩。(预设齿轮模数m=8mm,直径d=160mm ) T 1=95.5×105P 1n 1=95.5×105×0.24247.96 =2.908×105N?mm 3) 由表10-7选齿宽系数φd =0.5。 4)由表10-6查得材料的弹性影响系数Z E =189.8MPa 12 。 5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa ;齿条的接触疲劳强度极限σHlim2=550MPa 。 6)由式10-13计算应力循环次数。 N 1=60n 1jL h =60×7.96×1×(2×0.08×200×4)=6.113×104 7)由图10-19取接触疲劳寿命系数K HN1=1.7。 8)计算接触疲劳许用应力。 取失效概率为1%,安全系数S=1,由式(10-12)得 [σH ]1=K HN1σHlim1S =1.7×600MPa =1020MPa

机械设计基础实验指导书 曹淑伟 徐州师范大学机电工程学院

目录 实验一.机构运动简图的测绘与分析实验 (1) 实验二.渐开线齿轮范成原理实验 (4) 实验三.带传动实验 (7) 实验四.减速器拆装实验 (10) 机构运动简图的测绘与分析实验报告 (12) 渐开线齿轮范成原理实验报告 (14) 带传动实验报告 (16) 减速器拆装实验报告 (18)

实验一机构运动简图的测绘与分析实验 一、实验目的 1.学会根据实际机械或模型的结构测绘机构运动简图的方法; 2.运用并熟悉一些常用的构件及运动副的代表符号; 3.验证和巩固机构自由度的计算。 二、实验设备和工具 1.各种典型机构、机械的实物或模型; 2.钢板尺、钢卷尺、内卡钳、外卡钳、量角器; 3. 学生自带下列实验用品:纸、笔、圆规、橡皮等文具。 三、实验内容 分析机构的组成,绘制机构运动简图,计算机构自由度,理解各种运动副的组成和特点,分析机构中的虚约束、局部自由度和复合铰链,判断机构具有确定运动的条件。 四、实验原理 在分析和研究机构运动时,为了使问题简化,便于分析,可以不考虑构件的外形、构件的截面尺寸和运动副的实际构造,只用简单线条和符号代表构件和运动副,并按一定的比例来表示运动副的相对位置和与运动相关的尺寸,以此说明实际机构的运动特征。 五、实验步骤 1.观察机构的运动并确定构件数 首先找出机构中的原动件,通过动力输入构件或转动手柄,使被测绘的机构或机器(或模型)缓慢地运动,循着运动的传递路线仔细观察并判断哪些为连接构件、工作构件、固定构件等,同时确定构件的数目。

2. 判别各构件之间运动副的类别 按照运动的传递路线,根据两构件的接触情况及相对运动的特点,依次判断相邻两构件之间组成运动副的类别,确定哪些是转动副、移动副及哪些是高副。 3. 绘制平面机构的示意图 正确选择投影面,将原动件放在一般位置上,按照运动的传递路线及代表运动副、构件的规定符号绘制出机构运动的示意图,并对机构中的每一构件进行编号,在构件旁标注数字1、2、3…,在运动副旁标注字母A ,B ,C …,在原动件上标注箭头。绘制机构示意图可供定性分析机构运动特征时使用,也可为正确绘制机构运动简图作好准备。 4. 测量与机构运动有关的尺寸并按比例绘制平面机构的运动简图 仔细测量与机构运动有关的尺寸,包括转动副间的中心距、移动副导路的位置或角度等。选择适当的比例尺μL ,按比例确定各运动副之间的相对位置,并以简单的线条和规定的运动副符号,正确绘出机构运动简图。 5. 计算机构的自由度 平面机构自由度F 的计算公式为: F =3n ?2P L ?P H 式中:n 为活动构件的数目,P L 为低副数目,P H 为高副数目。 6. 分析机构运动的确定性 将计算得到的机构自由度数与所测绘机构的原动件数比较,两者应相等。若与实际情况不符,要找出原因及时改正。 举例:绘制如图1-1(a )所示的小型压力机的机构运动简图。 了解该小型压力机的工作原理是电机带动偏心轮1′作顺时针转动,通过 ) 长度(单位简图上所画构件的图示)或构件的实际长度(单位长度比例尺mm mm m L = μ

齿轮齿条式转向器设计 摘要:本次设计选择的是丰田的一款汽车的转向器。首先对转向系统基本的作用、构造、与总体的性能作一个了解。再根据对齿轮齿条式转向器的研究以及资料的查阅,着重阐述了齿轮齿条式转向器类型选择,不同类型齿轮齿条式转向器的优缺点,和各种类型齿轮齿条式转向器应用状况。根据原有数据计算转向系的传动比,并确定齿轮齿条的几何参数。齿轮齿条式转向器总体设计,受力分析,及对齿轮齿条的疲劳强度校核、齿根弯曲疲劳强度校核。修正齿轮齿条式转向器中不合理的数据。通过对齿轮齿条式转向器的设计,选取出相关的零件如螺钉、轴承等,并在作出转向器的零件图。 关键词:转向系统;齿轮齿条;转向器

Rack and pinion steering design Abstract:This design choice is the steering of a car in the Toyota. First, the basic role of the steering system, structure, and overall performance for an understanding. According to the study of the rack and pinion steering and data access, focuses on a rack and pinion steering gear type selection, the advantages and disadvantages of different types of rack and pinion steering, and all types of rack and pinion steering application status. The steering transmission ratio calculated under the original data, and determine the geometric parameters of the rack and pinion. Rack and pinion steering the overall design, stress analysis, and rack and pinion fatigue strength of the tooth root bending fatigue strength. Unreasonable data correction rack and pinion steering. Through the design of the rack and pinion steering, select the related parts such as screws, bearings, etc., and make the steering parts diagram. Keywords:Steering systems, rack and pinion, steering

齿轮齿条的传动计算 齿轮与齿条传动特点 齿轮作回转运动,齿条作直线运动,齿条可以看作一个齿数无穷多的齿轮的一部分,这时齿轮的各圆均变为直线,作为齿廓曲线的渐开线也变为直线。齿条直线的速度v 与齿轮分度圆直径d 、转速n 之间的关系为 v=( /)60 dn mm s π 式中 d ——齿轮分度圆直径,mm ; n ——齿轮转速,min r 。 其啮合线12N N 与齿轮的基圆相切1N ,由于齿条的基圆为无穷大,所以啮合线与齿条基圆的切点2N 在无穷远处。 齿轮与齿条啮合时,不论是否标准安装(齿轮与齿条标准安装即为齿轮的分度圆与齿条的分度圆相切),其啮合角'α恒等于齿轮分度圆压力角α,也等于齿条的齿形角;齿轮的节圆也恒与分度圆重合。只是在非标准安装时,齿条的节线与分度线不再重合。 齿轮与齿条正确啮合条件是基圆齿距相等,齿条的基圆齿距是其两相邻齿廓同侧直线的垂直距离,即cos cos b P P m απα==。 齿轮与齿条的实际啮合线为12B B ,即齿条顶线及齿轮齿顶圆与啮合线12N N 的交点2B 及1B 之 间的长度。 齿轮齿条传动的几何尺寸计算 齿轮与齿条传动的尺寸计算见表 项目名称 计算公式及代号 转90?齿轮齿条数值 转180?齿轮齿条数值 齿轮齿数 1z 48 32 模数 m 2mm 2mm

齿条的主要特点: (1)由于齿条齿廓为直线,所以齿廓上各点具有相同的压力角,且等于齿廓的倾斜角,此角称为齿形角,标准值为20°。(2)与齿顶线平行的任一条直线上具有相同的齿距和模数。(3)与齿顶线平行且齿厚等于齿槽宽的直线称为分度线(中线),它是计算齿条尺寸的基准线。

齿轮齿条的设计 1.1齿轮齿条的概述 1.1.1 齿轮传动设计概述 齿轮传动是机械传动中最重要的传动之一,形式很多,应用广泛,传递率可达到数十万千瓦,圆周速度可达200m/s。以渐开线齿轮传动较为常用。 齿轮传动主要有以下特点:1).效率高2).结构紧凑3).工作可靠4).传动比稳定。但是齿轮传动的制造及安装精度要求高,价格较贵,且不宜用于传动距离过大的场合。 齿轮的失效形式有以下几种:1.齿轮折断。2.齿面磨损。3.齿面点蚀。4.齿面胶合。5.塑性变形。除此之外,还可能出现过热、侵蚀、电蚀和由于不同原因产生的多种腐蚀与裂纹等等。根据上述失效形式可知,所设计的齿轮传动在具体的工作情况下,必须有足够的、相应的工作能力,以保证在整个工作寿命期间不致失效。因此,针对各种失效都应确立相应的设计准则。通常只按保证齿根弯曲疲劳强度既保证齿面接触疲劳强度两准则进行计算。 1.1.2齿轮齿条的材料选择 齿条材料的种类很多,在选择过程中应考虑的因素也很多,主要以以下几点作为参考原则: 1)齿轮齿条的材料必须满足工作条件的要求。 2)应考虑齿轮尺寸的大小、毛坯成形方法及热处理和制造工艺。 3)正火碳钢,不论毛坯制作方法如何,只能用于制作载荷平稳或轻度冲击工作下的齿轮,不能承受大的冲击载荷;调制碳钢可用于制作在中等冲击载荷下工作的齿轮。 4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。 5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。 6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或者更多。 钢材的韧性好,耐冲击,还可通过热处理或化学热处理改善其力学性能及提高齿面硬度,故适用于来制造齿轮。由于该齿轮承受载荷比较大,应采用硬齿面

河南工业大学机电学院《机械基础》课程设计任务书

目录 一、设计任务书 (1) 二、概述 (2) 2.1 齿轮传动的特点和应用 (4) 2.2 齿轮传动的类型 (7) 2.3 齿廓啮合基本定律 (10) 三、原始数据及设计要求 (11) 四、设计过程 (12) 4.1选择精度等级 (13) 4.2选择材料与热处理及确定齿轮硬度 (13) 4.3确定设计公式及校核公式 (13) 4.4计算过程 (14) 4.5确定主要参数 (15) 4.6校核接触疲劳强度 (15) 4.7计算圆周速度 (16) 4.8结构设计及齿轮零件图 (17) 五、设计小结 (17)

二、概述 2.1 齿轮传动的特点和应用 齿轮传动是应用极为广泛的传动形式之一。 特点:能够传递任意两轴间的运动和动力,传动平稳、可靠,效率高,寿命长,结构紧凑,传动速度和功率范围广。但需要专门设备制造,加工精度和安装精度较高,且不适宜远距离传动。 2.2 齿轮传动的类型 齿轮传动的类型很多,按照两齿轮传动时的相对运动为平面运动或空间运动,可将其分为平面齿轮传动和空间齿轮传动两大类 齿轮传动的类型

2.3 齿廓啮合基本定律 齿轮传动要求准确平稳,即要求在传动过程中,瞬时传动比保持不变,以免产生冲击、振动和噪音。 不论齿廓在任何点接触,过接触点所作两齿廓的公法线必须与连心线交于一固定点,这就是齿廓啮合基本定律。 三、原始数据及设计要求 设计用于某减速器的一级直齿圆柱齿轮的齿轮传动,传递功率P=4KW,主动小齿轮的转速n1=1200r/min,传动比i=6,工作时有中等冲击,单向传动,两班制,使用10年。 设计过程 四、设计过程和结果如下所示: 4.1选择精度等级 该机械时一般工程机械,速度不是太高,故用6级精度。 4.2选择材料与热处理及确定齿轮硬度 制造齿轮的材料主要时各种钢材,其次是铸铁,还有其它非金属材料。 (1)钢 钢材可分为锻钢和铸钢两类,只有尺寸较大(d>400~600),结构形状复杂的齿轮宜用铸钢外,一般都用锻钢制造齿轮。 软齿面齿轮多经调质或正火处理后切齿,常用45、45Cr等。因齿面硬度不高,易制造,成本低,故应用广,常用于对尺寸和重量无严格限制的场合。 由于在啮合过程中,小齿轮的轮齿接触次数比大齿轮多。因此,若两齿轮的材料和齿面硬度都相同时,则一般小齿轮的寿命较短。为了使大小齿轮的寿命接近,应使小齿轮的齿面硬度比大齿轮高出30~50HBS。对于高速、重载或重要的齿轮传动可采用硬齿面齿轮组合,齿面硬度可大致相同。

齿轮齿条传动机构的设计和计算 1. 齿轮1,齿轮2与齿轮3基本参数的确定 由齿条的传动速度为500mm/s,可以得到齿轮3的速度为500m/s,即?dn??,取又由此可33,25mmB?B,?m?3.25mm,Z?Z?20,500V?mm/s1?V ??,由(1)与得(2)联立解得,取in2m147r/nmZ?65mm?n??dd?i?4331221zn 21133360 得则由124?i??n?588r/min,z?801221zn212. 齿轮1齿轮2与齿轮3几何尺寸确定 ????齿顶高 ????齿根高 ?mm525?5?0.?x7?3.25?.1h?h?h?mh annaaa123 齿高 ??mm791.7.?25?251?0?hh?h?m.h??c?x0?3.nann3f1ff2 mm3157.h?h?h?h?h?f231a分度圆直径 00???265.1284mm3.25?80/cos12d?66.46mm,?mz/coscos?dd??mz/cos?3.25?20/22311 齿顶圆直径mm34?277.d?d?2h??dd?2h?77.51mm,d23aaa1a1221a齿根圆直径mm.26??2h262?h62.88mm,d?d?d?dd?22fff1f23f121基圆直径 法向齿厚为 0??mm.?dcos8?249.?6646?cos20.?6245mm,cos??dddd2211bb3b ???????mm6.75925??0.70.3643.????2mtan2??s?s?sx????11n2nnnn3n22???? 端面齿厚为 ????7.0?????mm94.32?6.?2??0.367??s?s?s?2xtan3m????? t3t2ttt1t?22cos????2 齿距?mm.205.25?10m?3.14?3?p?p?p3213. 齿轮材料的选择及校核