产品可追溯性的模拟召回演练

一、演练模拟案例:

某年、某月、某日上午9时后,A超市陆续出现有机三红粥产品变酸现象,规格为258g*20袋,产品批号为:01.12.24A。A超市经理与公司销售人员沟通。

二.产品不合格原因追溯:

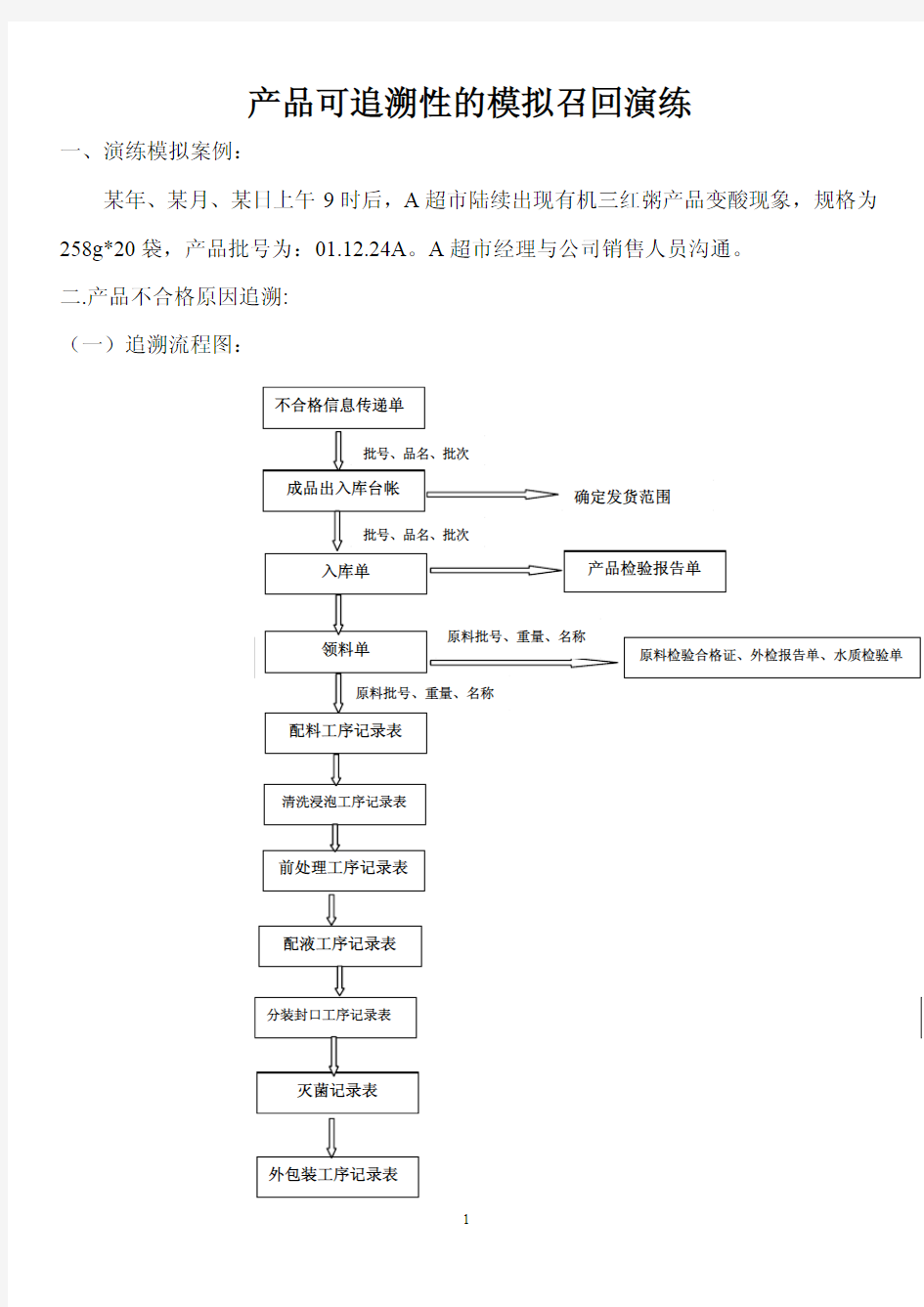

(一)追溯流程图:

1.销售员立即向销售经理汇报,并填写《不合格信息传递单》,将品名\规格\批号\不合现象具体描述等信息传递给工厂质量部,并带回不合格样品,送化验室进行复检;

2.质量部根据销售部《不合格信息传递单》是提供的产品信息:三红粥、规格为258g*20袋,产品批号为:01.12.24A,到库房查《入库单》确定该批产品产量为1000袋;

3.查《成品出入库台帐》确定产品的发货信息为:A超市500袋,B超市500袋;

4.查《配料工序SOP》三红粥配料:水、红米、红豆、红枣、白糖;

5.查《领料单》12月23日领料有机红米、16kg、批号为20100825、供应商为广州科誉,有机红豆、14kg、批号为20100828、供应商为四川想真公司,有机红枣、3.5kg、批号为20100825、供应商为芮城县田康,白糖、1.4kg、批号20091206、供应商为广西凤糖,抽库房原料有机红米、有机红豆、有机红枣、白糖重新进行感官检验。

6.查《成品检验报告单》,查此三红粥、规格为258g*20袋,产品批号为:01.12.24A各项指标合格。

7.查《水质检验报告单》;

8.查《原辅料检验报告单》、《外检报告》;

9.查车间《配料工序记录表》、《清洗浸泡工序记录表》、《前处理工序记录表》、《配液工序记录表》、《分装封口工序记录表》、《灭菌记录表》、《外包装工序表》。

10.质量部负责根据不合格信息收集情况进行分析并填写《纠正、预防措施表》。

三、模拟召回程序:

1.根据《不合格品控制及撤回程序》规定,质量部召集生产部、销售部(客户代表)进行不合格评审,填写《不合格品评审记录》。

2.经过不合格评审确定要进行召回的产品由质量部填写《产品回收申请单》,传递给销售部。

3.销售部负责具体实施产品回收,将出现问题批次产品进行隔离存放,做好《产品回收记录》。

4.经不合格品评审确定销毁或返厂处理的不合格品,由质量部负责监督处理并填写《不合格品处置记录》。

广东****有限公司产品召回演练记录 总结人: 日期:2019年1月21日

产品召回演练计划 1.目的:当销售的产品存在危害性或潜在危害时,能够迅速有效的做 出反映,将危害程度和范围消除或降低。 2.依据:《标识与追溯性控制程序》、《产品召回管制程序》及国家或 出口国的相关法律、法规; 3.职责:召回小组全面负责、各部门协助。 4.演练内容: 2018年12月17日上午8:00:QC部FQC针对2018年11月15日生产的圣经书系列产品,进行库存成品复检抽查时,产 品湿度指标大于15度,经2018年12月17日送外部实验室复 检,仍然显示为湿度指标大于15度。查询监装记录本产品已于 2018年11月24日空运发货96箱(至美国,11月30日美国客 户入库。如果上架销售,会造成无法估计的伤害。为了维护公司 的形象,本着对消费者负责的态度,公司高层领导决定予以启 动《产品召回管制程序》,将本批产品回收。 5、演练流程: 5.1 业务部向客户发布《产品召回演练通知函》后,业务部接 待人员按演练内容情况登记《产品投诉资料收集及评价表 (演练)》并注明投诉的产品危害等级(A、B、C级,本 次为B级),立即送抵总经理签字后下发给召回小组组长; 附表2:《产品投诉资料收集及评价表(演练)》。

5.2召回会议:召回小组组长迅速召开召回紧急会议(总经理、 质量安全小组成员参加): A、质量安全小组组长组织相关人员进行审核评估,并制定 召回步骤和期限。 附表4产品回收计划执行指令(演练) 附表5《召回步骤和期限一览表》 B、车间主管:立即停产,并由质量安全小组对质量管理体 系进行全面确认。 C、业务部同客户采取电话,传真的方法联系具体召回事宜。 确定召回至国内所需时间,并办理具体退运手续。 D、仓储主管:对本批的剩余产品进行封存、标识、隔离, 正在发运的货物全部暂停。 E、工厂生产主管:将此供应商提供的剩余原料以及以此原 料加工的产品半成品全部暂停生产、销售、消费;并由

1、目的 为对产品实现的全过程进行标识,实现全过程可追溯性,确保满足标准和顾客的可追溯性要求,制定本文件。 2、管理规定 2.1车间、仓库通过标识和记录做到产品在进料、生产、贮存、调运、交付时具有可识别和可追溯性。 2.2质量保证部定期或不定期对车间现场、仓库标识的实施情况进行监督、检查,当产品出现严重质量时,组织对其追溯。 2.3生产部、车间负责所属区域内产品标识,负责将不同状态的产品分区摆放,负责对所有标识适当维护,每一种、每一批产品都应有唯一标识。 2.4产品在进料至生产全过程中用下列方法进行识别: a仓库内材料可用物资卡标识,由仓库保管员对每批经检验合格的材料填写物资卡,注明进料批号,进料批号用进料日期表示。 b 车间从仓库领取材料,仓库保管员在材料出库单上注明材料进货批号。 c 过程产品的标识通过产品生产过程流转卡(随工单)进行和实现,由操作者填写,包括进料批号和生产批号,其中生产批号以按计划生产投料日期表示。 d产品生产加工完毕经检验合格,由车间与仓库间办理入库手续,保管员在产品入库单上注明生产批号。 e入库后的成品,由仓库保管员用物资卡标识品名规格、数量,并注明生产批号。成品出库时,保管员在成品出库单及产品合格品证上注明生产批号。 2.5产品通过材料物资卡、材料出库单、生产过程流转卡、产品入库单、成品出库单及产品合格证等记录和批号标识实现追溯,当产品标识发生丢失、损坏或污染时必须由标识部门标识的记录进行恢复。 2.6顾客退回产品时通过产品合格证及产品上的生产批号标识查找成品出库单、产品入库单、生产过程流转卡(各工序、生产人员/日期、检验人员/日期),再查找到材料出库单、材料物资卡,最终依据生产批号和进料批号的唯一性标识实现从顾客反馈到进料的全过程追溯。 3、其它说明 3.1各相关部门和人员应严格按本规定进行产品和可追溯性标识,并及时记录和妥善保存唯一性标识,确保通过标识和记录实现可追溯性。 3.2生产部对产品和可追溯性标识管理负责,质量保证部负责指导和监督产品可追溯性工作。 编制:审核:批准:日期:

金华市***有限公司 产品召回追溯 演 练 记 录 总结人: 日期:2020年月日

内销8432指甲油召回演练计划 目的:以验证本公司不合格产品追溯、召回与处理制度的可行性,以及公司在所销售的产品存在危害时,能否迅速有效的做出反映,将危害程度和范围消除或者降低。 依据:《不合格产品追溯、召回与处理制度》及国家相关法律、法规。 职责:召回小组全面负责、各部门协助。 演练内容: 2020年07月16日,品管部在对2020年03月19日生产的批号为20200319的内销8432指甲油进行留样复检抽查时,发现该批次产品灰色甲油21#有浮油现象,为避免本批次货物流入市场,损害公司形象,特此召回。本产品已于2020年03月21日发货50件至重庆云金贸易有限公司。 该客户在2020年03月25日已将其中20件货装车送往下级经销商。为了维护公司形象,本着对消费者认真负责的态度,公司决定予以启动产品召回程序,将本批次产品回收,并给客户重新发货,并承担相应的运输费用。

演练流程: 1、公司接到品管部通知后,立即成立专项召回小组,并根据品管部报告确定此次召回原因及产品销售范围将本次召回等级设立为二级召回,本次召回演练完成时间为2H。 2、召回会议:召回小组迅速召开紧急会议(总经理、销售部、品管部等安全小组参加) (1)总经理:在公司建立渠道和意识,以管理可能引起产品安全的潜在紧急情况和事故,批准召回计划的实施。 (2)品管部:负责组织相关部门对不合格产品进行确认,及对所召回的产品进行评审并提出处理意见。 (3)销售部:与客户沟通召回产品的处理;不安全产品的信息反馈;召回的综合管理。 (4)总经办:负责对文件的整理和收集. (5)生产/技术部:负责对不合格产品产生的原因进行调查,将原因及解决办

产品召回追溯 演 练 记 录 总结人:向亮 日期:2016年10月25日

食用油召回演练计划 目的:以验证某某某公司不合格产品追溯、召回与处理制度的可行性,以及公司在所销售的产品存在危害时,能否迅速有效的做出反映,将危害程度和范围消除或者降低。 依据:《不合格产品追溯、召回与处理制度》及国家相关法律、法规。 职责:召回小组全面负责、各部门协助。 演练内容: 2016年10月15日,质检部在对2016年10月12日生产的批号为20161012的金莱王纯正菜籽油5L/桶进行封存样品复检抽查时,发现该批次产品酸值超标,经多次复检仍然显示酸值超标,因酸值超标会影响油品有效保质期,且食用酸值严重超标的食用油,有可能使消化道受到刺激产生不适甚至出现恶心、呕吐、腹痛、腹泻等症状。为避免本批次货物查询公司发货记录发现,本产品已于2016年10月12日发货150件至重庆云金贸易有限公司。 该客户在2016年10月14日已将其中20件货装车送往下级经销商。为了维护公司形象,本着对消费者认真负责的态度,公司决定予以启动产品召回程序,将本批次产品回收,并给客户重新发货,并承担相应的运输费用。 演练流程: 1、公司接到化验部通知后,立即成立专项召回小组,并根据化验部报告确定此次召回原因及产品销售范围将本次召回等级设立为二级召回。 2、召回会议:召回小组迅速召开紧急会议(总经理、销售部、化验部等安全小

组参加) (1)总经理:在公司建立渠道和意识,以管理可能引起产品安全的潜在紧急情况和事故,批准召回计划的实施。 (2)质检部:负责组织相关部门对补合格产品进行确认,及对所召回的产品进行评审并提出处理意见。 (3)销售部:与客户沟通召回产品的处理;不安全产品的信息反馈;召回的综合管理。 (4)综合办:负责对文件的整理和收集. (5)生产部:负责对不合格产品产生的原因进行调查,将原因及解决办法向公司汇报并解决。 3、销售部向重庆云金贸易公司致电并下发《产品召回通知单》,通知召回批号为20161012日的150件XXX纯正菜籽油5L,并告知召回原因及危害,再得到已经有20件送往下级经销商时,立即让其致电下架并停售该产品。等待公司安排车辆退换货及其他相关事宜的协商。 4、则另生产部根据生产记录,将同批次其他产品进行妥善存放,并告知发货人员注意避开发放该批次产品。

产品模拟追溯演练报告 为了验证本公司产品的标识和可追溯性控制程序的有效性,2017年8月16日品质部负责组织了一次产品模拟追溯演练。 模拟演练程序:从成品到原辅料 追溯人员根据该订单产品的名称美悦达加湿器,产品订单号码为N20170736L290,订单总数量为20000件,往前追查记录《物料领用单》(内、外包装)、《原料出入库记录》,相关的检验记录。发现:该批产品使用的内包装批号为ND10003由广州安新有限公司提供,2017年5月29日购进,数量3000个,各项指标合格,生产车间17.6.1领用2000个,库存1000个。 外包1装批号为ZX10003,由东莞市石岛盛华包装制品厂提供,2017年5月28日购进,数量800个,各项指标合格,生产车间17.6.1领用310个,库存490个。 机壳批为041J,2017年5月25日购进500个, 生产车间17.6.1领用300个,该批原料《原产地》、《卫生证》齐全、《官方检验报告》及企业内部自检结果合格。 继续查找此批产品的CCP监控记录和该产品所有具体生产的所有记录表格,都可以找到。 经过此次模拟追溯演练证明我公司的产品追溯系统运行有效,对于降低公司的风险起到关键的作用,希望全体员工还要努力,持续改进追溯系统。 具体信息见相关质量记录。

模拟演练程序:从原料到成品 原料批071J,CCP验收记录合格,数量500个,共分8个生产批使用统计如下 除去送样,做样品等合理亏欠,追溯完整。 模拟演练程序:从内包装到成品 内袋批号ND10003,数量3000个,使用情况如下

模拟演练程序:从外包装到成品纸箱批号ZX10003,数量650个 各种记录详见附表

有限公司 产品模拟追溯演练报告 目的:检验公司的追溯体系运行情况,进而对追溯体系进行完善改进并保持有效性。 时间: 地点: 参加人员: 模拟演练程序:从成品到原料 追溯人员抽取批次产品(,数量kg),对此批次产品进行模拟追溯。 一、原辅料情况: 查生产领用记录及仓储部原料出库出库记录,该批次产品使用原料Kg,,来自于有限公司年月日到货原料批次(到货数量kg)。 品控部提供原料验收记录显示,入厂后CCP原料验收记录合格,符合原料标准要求,验收合格入库。查采购部供应商档案显示,供应商内蒙古轩达食品有限公司为商检备案企业,各类资质证件齐全,供方评价合格有效。 所用内包装袋来自有限公司日到货的数量为个,本批次共领用个,批次号为;所用纸箱、垫纸来自于有限公司日到货的烤瓜子箱个,本批次领用纸箱个;所用胶带来自于有限公司日到货的数量为700个,本批次领用27个,批次号为。经查证品控部的进货检验记录以上原辅料均符合公司的质量标准,而且采购部所提供的供应商档案中显示以上供应商的资质齐全、有效,生产车间领料单上的批次号、领用数量和仓储部的出库单上所显示的批次号、出库数量对应无误。本批次使用原辅料符合公司质量质量标准,能满足产品安全加工的需要。 二、生产加工过程信息 本批次产品的加工日期为,抽查生产记录:原料投料分时记录表、烘烤炉

温度监控记录、烘烤瓜子管理表、X光机监控记录表、成品包装分时记录表等记录及时、内容完整、字迹清晰、数据真实有效,各相关栏目负责人都有签名,记录符合要求。 CCP控制点:查车间CCP2烘烤工序记录(烘烤炉温度监控记录),记录显示每半小时监控一次的烘烤温度、炉排转速,均符合本工序关键限值的要求(),所用温度控制器已经过官方检定校准并在有效期内;抽查车间CCP3 X光机探测工序记录(X光机监控记录表),记录显示车间有专人对探测器按操作要求进行班前及班中每一小时一次的演示牌试验来验证探测器的灵敏度,设备灵敏度符合关键限值的要求。 三、车间环境卫生记录 查看本批次加工的时间段的所有卫生相关记录:每日卫生检查表、卫生门岗的清洁检查记录、设备的清洗消毒记录、车间防蝇虫、防鼠的相关记录、消毒液的领用、配置、使用记录等所有记录规范有效,内容完整,并有各相关负责人的签字确认。同时,车间的玻璃及车间设备的维护、巡检每天都有检查记录,各方面运行正常,保持在有效控制范围内。另外,品控部质检员对每天的在线产品和入库成品也都有监控并有完整的记录。 四、成品信息 1、批次成品入库日期为日至日,入库责任人:,数量kg。 2、查品控部出具的该批次产品的产品检验结果单(日出具),各项检验结果均符合标准、产品合格。详查相应的成品检验报告单、水分、理化检测原始记录、微生物检测原始记录(日检测),与最终检验报告一致,数据真实有效。

1. 目的 对产品及其生产过程各阶段检验的产品按规定的方法标识,确保在需要时对产品质量的形成过程实现追溯,确保只有合格品才能转入下序或出厂。 2. 适用范围 适用于从原料入厂到成品出厂全过程中检验、实验状态的控制及产品生产和出厂过程中对产品的标识。 3. 引用文件 ISO 9001:2000 7.5生产和服务提供 《质量手册》7.5章 4. 定义 无 5. 职责 5.1 质检科负责产品标识的制定并对与标识有关问题进行分析与追溯,负责各种检验、试验状态的判定及标识形式的制定与审批。 5.2 各生产班组负责制造过程中检验状态的标识及产品标识的使用和保管。 5.3 质检科负责进货及最终检验、试验状态的标识及标识的管理。 5.4 仓库管理员负责库存物品检验状态的标识及标识的管理,并正确使用和保管好各种物品标识。 6. 程序内容 6.1 质检科制定产品及其状态标识,相关部门使用产品及其状态标识。 6.2 各种标识要求不易脱落或丢失、破碎,字迹要清楚。产品标识可以用标签、标牌。标识的主要内容反映产品的名称、型号、规格、数量或地点、方位等。产品状态标识可用如下方式表示:标签(如合格证)、印章(如合格率、不合格品率)、区域、标牌、各种记录(如工艺流程单)等。 6.3 当产品无标识或标识不清时,由质检科会同相关部门查明原因后补加相应识。 6.4 对供方提供的原料或本厂生产的最终产品均由质检科质检员执行《监视和测量控制程 序》,并进行相应标识。其质量记录中应对标识作相应记录。对不合格品执行《不合格控制程序》。 6.5 生产车间在制造过程完成时,应在产品包装箱内及外包装箱上按有关规定放置产品标 识。

产品可追溯性的模拟召回演练 一、演练模拟案例: 某年、某月、某日上午9时后,A超市陆续出现有机三红粥产品变酸现象,规格为258g*20袋,产品批号为:01.12.24A。A超市经理与公司销售人员沟通。 二.产品不合格原因追溯: (一)追溯流程图:

1.销售员立即向销售经理汇报,并填写《不合格信息传递单》,将品名\规格\批号\不合现象具体描述等信息传递给工厂质量部,并带回不合格样品,送化验室进行复检; 2.质量部根据销售部《不合格信息传递单》是提供的产品信息:三红粥、规格为258g*20袋,产品批号为:01.12.24A,到库房查《入库单》确定该批产品产量为1000袋; 3.查《成品出入库台帐》确定产品的发货信息为:A超市500袋,B超市500袋; 4.查《配料工序SOP》三红粥配料:水、红米、红豆、红枣、白糖; 5.查《领料单》12月23日领料有机红米、16kg、批号为20100825、供应商为广州科誉,有机红豆、14kg、批号为20100828、供应商为四川想真公司,有机红枣、3.5kg、批号为20100825、供应商为芮城县田康,白糖、1.4kg、批号20091206、供应商为广西凤糖,抽库房原料有机红米、有机红豆、有机红枣、白糖重新进行感官检验。 6.查《成品检验报告单》,查此三红粥、规格为258g*20袋,产品批号为:01.12.24A各项指标合格。 7.查《水质检验报告单》; 8.查《原辅料检验报告单》、《外检报告》; 9.查车间《配料工序记录表》、《清洗浸泡工序记录表》、《前处理工序记录表》、《配液工序记录表》、《分装封口工序记录表》、《灭菌记录表》、《外包装工序表》。 10.质量部负责根据不合格信息收集情况进行分析并填写《纠正、预防措施表》。

召回演练记录 演练题目:xxx被某市食品安全监督部门抽查:微生物超标 时间:地点:某调料有限公司 总指挥:xxx 副总指挥:xxx 参与演练部门:质检部、行政部、生产部、供销部 演练背景:9月16日上午,供销部xxx临接到某市市场电话和传真,内容为:2008年8月25日生产的xxx在产品抽查中,被判定为不合格产品,原因是微生物超标,要求立即停止销售,并处理善后事宜。演练过程:9月16日8:45分上午供销部 xxx接到上述信息后,立即报告总经理xxx同志。5分钟后,总经理通知公司各部门共同讨论事件的处理,决定立即召开小组会议,讨论是否对产品召回。 9:00 会议在总经理办公室紧急进行,供销部xxx 对发生的事件经过进行了说明,经小组人员讨论,决定启动召回程序,对产品进行召回,同时会上对召回工作进行了分工: 质检科xxx负责追踪该批产品的数量、批次、生产日期等及所用监测仪器的检查; 供销科 xxx 负责协助,同时对该批次产品进行追溯,查明生产数量,同时追溯该批产品的监测记录。 由行政部对外发布相关信息。 供销科xxx负责调查该批次产品的销售去向,查明2008年8月25号共生产20吨,其中,销往xx5吨,xxx3吨,,由xxx分别打电

话给二地经销商具体经办人员,协商相关的退货方式,商讨善后处理办法。 小组其他成员负责编制《召回信息发布内容》及《召回公告》,其他部门协助,会议决定上午11点整举行第二次会议。 上午11:05分召回小组第二次会议在总经理办公室举行,针对各部门收集到的资料和调查的情况,对召回信息发布内容及召回公告进行了最终定稿,以及召回过程中使用的文件、记录,召回产品处理等工作进行了布置。会议结束后执行。 11:30分,正式的召回公告于11:45分通过电话、传真等发往该批次产品的销售商处。 本社新闻发布会于下午2:30分在本公司举行,并邀请xxx电视台记者参加,对召回的具体情况进行了相应的说明。 至此,产品的召回工作开始有条不紊地实施。9月19号各经销商通过各种途径将这批产品陆续回收在经销商处,合计吨,其余吨已被客户购买。召回的吨和未销售的12吨,在当地食品监督部门的监督下由各经销商负责掩埋。其余吨已经由各经销商联合媒体发布召回消息,陆续对客户实施了相应的经济补偿。

产品标识和可追溯性管理制度 文件编号TX/Q-18-2017 1.目的范围 建立并实施产品标识和可追溯性管理制度,以确保能够识别产品批次及其原料批次、生产和交付记录的关系,按规定的时间间隔保持可追溯记录,使潜在不安全产品和如果发生不安全产品召回时能够进行及时进行处理。可追溯性记录应符合法律法规要求、顾客要求。 2.职责 化验室负责规定所有标识的方法,并对其有效性进行监控,当需要时,组织对其进行追溯。 各相关科室负责所属区域产品的标识,负责将不同状态的产品分区摆放,对所有标识进行维护。 3.产品标识 ①原辅材料标识、包装材料标识: 原辅材料库、包装材料库应根据原辅材料、包装材料的名称、类别设置相应的“物料标识卡”。 原辅材料、包装材料的入库记录台账上应记录“产品名称、规格型号、生产批号、产品数量、生产单位家”等内容。 ②在制品、半成品、成品的产品标识: 各生产车间应根据产品的生产状态设置不同的“物料标识卡”。如:“合格品、不合格品、待检品、待处理品”等不同的标识卡对产品状态予以标识。

③检验标识: 各检验区域应根据产品的检验要求设置不同的“物料标识卡”。如:“待检区、检验区、待检品、待处理区、待处理、合格品、不合格品”等产品状态标识。 ④成品标识 经检验合格后的成品应按照产品标准要求及相关的法律法规要求,标注:产品名称、规格型号、执行标准、生产日期及生产批号、产品保质期、贮存方法等。 4.追溯性控制 ①原辅材料、包装材料的入库记录台账上应记录“产品名称、规格型号、生产批号、产品数量、生产单位家”等内容。 ②生产记录上应标明食用原料的生产单位家、生产批号、生产用量等相关内容。 ③产品的销售记录上应注明产品名称、规格型号、生产日期或生产批号、生产批量等相关内容。 ④产品的销售记录中应注明产品名称、规格型号、生产批号、销售数量、销售目的地址或销售单位及联系人姓名、电话等内容。 ⑤本单位产品的追溯路径为: 产品销售记录台账→检验报告单→生产记录单→进货台账记录单→原料的生产单位家。

2014年产品可追溯性演练(成品到原材料)1、可追溯性演练 1.1演练模拟案例 假设批次号为20150308,客户为A的脱水蒜粒经品管部发现存在不合格问题,追溯其原因,验证其可追溯性和物料平衡性。 1.2产品不合格原因追溯 1.2.1追溯流程图 不合格产品通知单 成品检验报告单 生产通知单、领料单入库单、进仓单 采购核销清单 检验报告单 检测记录表 分析不合格品产生的原因 生产过程的损耗 纠正预防措施单 批号、品名、生产数量 规格、生产明细 所使用的原料批次、原料的采购数量、剩余的数量 相应的检测记录

1.3可追溯性的实施 A)2014年8月20日8:30由品管员提交《不合格产品通知单》,分别下达给厂务负责人,生产车间主要负责人,业务部,仓管。 B)8:44:质量负责人通知生产部、品管部、业务部、仓管召开会议C)品管根据投诉生产日期及品名联系仓管,了解该批所用用料 D)从产品出口检验合格单以及商品销售清单可以查出:生产日期为2014.06.25的阿尔卑花草茶包产品生产批号为:XM1102111133,订单号为20140608,品名:阿尔卑花草茶包,合同号为:PO1365-2,净含量216.6kg(其中阿尔卑花草茶20.g*15120包=30.24kg),于20140728销售28箱,客户为A客户。(时间:9:00) E)从生产通知单、领料单、进仓单和采购物资出入库台账可以查出该产品生产规格为2.0g/包,15包/盒/6盒/小箱6小箱/大箱的共28大箱;于20140624领取原料30.24kg,领取阿尔卑三边封15120个,阿尔卑纸盒1008个,大纸箱28个,小纸箱168个。于20140725进仓15包的28箱。(时间:9:15) F)核销清单和进货台账里可以查出,该批产品所用原料采购于20130415,采购数量为300kg。到该批产品生产之前所剩余的原料为38.88kg,该批产品生产后所剩余原料为8.64kg。所用大纸箱和小纸箱分别于20140618进货共1215个和7290个,于20140619出库共1215个大纸箱和7290个小纸箱,其中20140624领用阿尔卑大纸箱28个,小纸箱168个;大小纸箱均采购于万颖工贸。所用纸盒于20140618领用43740个,其中20140624用于阿尔卑花草茶包的有1008个,采购于厦门美大;所用的阿尔卑三边封于20140616进货760000个,于20140618领用728100个,其中20140624用于阿尔卑茶包的三边封有15120个,采购于龙海盛鑫彩印。(时间9:42) G)生产该产品的过程中,品管部抽取100g左右进行水分测试、净含量测试、灰分测试、审评用及留样用;包装后又随机抽取25箱里的50包进行净含量测试。测试后依然放入相应的箱子。即该产品在生产过程中的

产品标识和可追溯性控制 程序 Prepared on 24 November 2020

产品标识和可追溯性控制程序

产品标识和可追溯性控制程序 1.目的 为了在接收生产和交付等各个阶段对每批、每件产品有适当的唯一标识,为了对产品形成的全过程进行标识和追溯,确保在需要追溯时对产品形成的过程实现追溯,给实施追溯提供指导性流程,特制定本程序。 在此过程中,必须满足顾客的和外部的要求。 包括: ?顾客提供的可追溯性要求; ?法律法规要求的存档文件。 2.适用范围 适用于本公司原材料进货、产品生产及出厂过程中对产品的标识及记录。 适用于本公司实施追溯的活动,从追溯需求提出直到追溯结果确认及应用。 适用于本公司生产的所有产品。 本程序涉及的标准条款:GB19001-2008/GJB9001B-2009 7.5.3.1 3. 术语 产品标识 对原材料进货、产品生产及出厂过程中对产品的唯一标识并予以记录。 产品检验状态标识分为合格、不合格、待检,在仓库和生产现场以标牌、标签、合格证、容器、区域作为检验状态标识,也可填写在随行的检验记录上作为检验状态标识。 标识在流转过程和仓库内应妥善保管好,缺少标识的产品会导致混批、混料和错误供货,在弄清产品的状态之前,必须予以隔离。 可追溯性 可追溯性:追溯所考虑对象的历史、应用情况或所处场所的能力。 追溯时机:检验或审核时发现产品关键质量特性(含安全特性)不合格、产品批量质量事故、顾客重大投诉或顾客要求的其他情形下等。 可追溯性范围包括: ①原材料的来源、批次。 ②生产过程的历史。 ③产品交付后的分布及场所。

当需要追溯时,根据产品的生产批号可查出该批产品的《产品跟踪卡》,从而可以追溯产品形成过程的历史,根据《产品跟踪卡》上记录的生产批号追溯到仓库的仓库发料记录从而得到材料的来源。 质管部每月抽查可追溯性。 4. 流程 产品追溯流程: 5. 流程说明 产品标识和可追溯性 5.1.1 产品标识的作用 5.1.1.1 证明作用:经检查、验收或裁决后,制作标识,表明产品状况。 5.1.1.2 可追溯作用:通过产品标识可追溯到 a. 生产者; b. 检验者; c. 产品生产批次或日期; d. 其它有关该产品的原始凭证。 5.1.2 产品标识的内容 产品标识一般表达下述内容: a. 产品名称、图(代)号; b. 产品状态(如材料、半成品、成品); c. 工序、验收项目; d. 质量状态; e. 生产批次或编号;

产品召回追溯测试记录(模拟)编号: 召回产品基础信息 产品名称出库单号 产品召回原因产品大量松包现象,产品存在变质风险。 召回数量100 箱严重程度严重信息收到时间2016 年 2 月23 日信息接收人 模拟 2016 年 2 月 23 日营销部接到客户投诉,我司生产的 情 原味瓜子产品有大量松包现象,产品存在变质风险。立即对况总经理予以汇报;总经理随即于 2 月 23 日下午主持召回小描组在会议室召开会议。 述 原货发货时间到货时间 客户名称经销商输入地区新疆 记录:

产品追溯测试记录(模拟)编号: 召回货物质量分析论证 产品批次名称 分析时间 核实产品 涉及部门 营销部、质检部 部门负责人 1.包装材料有质量问题; 2.生产过程中存在员工操作失误; 分 3. 存储运输过程中损坏。 析 项 目 脱氧剂失效。 分 析 结 果 1. 可能脱氧剂失效,导致松包。建议去供应商处取脱氧剂样连同公司库存该批次的脱氧剂送总实验室检测。 结 2. 如查属实召回改批次产品,赔偿客户损失。 意 见

产品召回模拟演练记录编号: 应急措施和处理方案 产品批次实施负责人 参与部门品管部、业务部、物流部、库管 实施时间 召 回 方案 召回程序:货物换证凭单——报检单——报检批清单— —生产加工记录——包材验收记录——包材收购来源。 1.根据追溯和标识程序进行产品追溯,查找该批次原料的入库、生产、销售流向。 2.核查产品库内有无使用同批脱氧剂生产的产品,如有发现立即封存。 3.核查产品库内有无同批脱氧剂,如有发现立即封存。 措 4. 核查生产线上有无使用同批脱氧剂在生产,如有发现立即停产下线。 5.核查使用同批脱氧剂生产的产品有无销售给其他客户的,如有通知其停止销售,下架暂 存。 6.去供应商处取脱氧剂样品连同公司库存该批次的产品送实验室检测。 7.如查属实召回该批次产品,赔偿客户损失。 施 有 1. 可以追溯原料的来源和使用情况,可以追溯产品的销售去向。 效 2. 将事故照成的影响将到最低。 性

2014年产品可追溯性演练(成品到原材料) 1、可追溯性演练 1.1演练模拟案例 假设批次号为20150308,客户为A的脱水蒜粒经品管部发现存在不合格问题,追溯其原因,验证其可追溯性和物料平衡性。 1.2产品不合格原因追溯 1.2.1追溯流程图 1.3可追溯性的实施 A)2014年8月20日8:30由品管员提交《不合格产品通知单》,分别下达给厂务负责人,生产车间主要负责人,业务部,仓管。

B)8:44:质量负责人通知生产部、品管部、业务部、仓管召开会议 C)品管根据投诉生产日期及品名联系仓管,了解该批所用用料 D)从产品出口检验合格单以及商品销售清单可以查出:生产日期为2014.06.25的阿尔卑花草茶包产品生产批号为:XM1102111133,订单号为20140608,品名:阿尔卑花草茶包,合同号为:PO1365-2,净含量216.6kg(其中阿尔卑花草茶20.g*15120包=30.24kg),于20140728销售28箱,客户为A客户。(时间:9:00)E)从生产通知单、领料单、进仓单和采购物资出入库台账可以查出该产品生产规格为2.0g/包,15包/盒/6盒/小箱6小箱/大箱的共28大箱;于20140624领取原料30.24kg,领取阿尔卑三边封15120个,阿尔卑纸盒1008个,大纸箱28个,小纸箱168个。于20140725进仓15包的28箱。(时间:9:15) F)核销清单和进货台账里可以查出,该批产品所用原料采购于20130415,采购数量为300kg。到该批产品生产之前所剩余的原料为38.88kg,该批产品生产后所剩余原料为8.64kg。所用大纸箱和小纸箱分别于20140618进货共1215个和7290个,于20140619出库共1215个大纸箱和7290个小纸箱,其中20140624领用阿尔卑大纸箱28个,小纸箱168个;大小纸箱均采购于万颖工贸。所用纸盒于20140618领用43740个,其中20140624用于阿尔卑花草茶包的有1008个,采购于厦门美大;所用的阿尔卑三边封于20140616进货760000个,于20140618领用728100个,其中20140624用于阿尔卑茶包的三边封有15120个,采购于龙海盛鑫彩印。(时间9:42) G)生产该产品的过程中,品管部抽取100g左右进行水分测试、净含量测试、灰分测试、审评用及留样用;包装后又随机抽取25箱里的50包进行净含量测试。测试后依然放入相应的箱子。即该产品在生产过程中的损耗量为100g,成品装箱后损耗为0g。以上记录没有出现不合格记录。(时间:10:11) H)品管部根据订单号查《成品检测报告表》《成品水分检测记录》及《成品灰分检测记录》得知:该花草茶水分为7.00%,灰分为6.6%。(时间10:16) I)品管同生产厂务负责人,生产车间负责人研究出现不合格的原因,如果由于原料产生的原因,则令采购部向供应商提起投诉,除此之外分析在生产环节中可能出现的不合格因素或者仓管原料储藏不当等原因。(时间10:24) J):品管负责根据不合格信息收集情况进行分析并填写《纠正预防措施表》交由

QG B3100GQAQ(2004)297 QG605204-2004 上海汽车股份有限公司 汽车齿轮总厂企业标准 QG605204-2004标识和可追溯性管理办法 2004-04-07发布2004-04-15实施上海汽车股份有限公司汽车齿轮总厂

QG605204-2004 前言 本标准依据QG000101《管理标准编写规则》、及QG500001《质量手册》和ISO/TS16949:2002《质量管理体系—汽车行业生产件与相关服务件的组织实施ISO9001:2000的特别要求》。 本标准的附录A - L为规范性附录。 本标准由上海汽车股份有限公司汽车齿轮总厂提出。 本标准由上海汽车股份有限公司汽车齿轮总厂标准化室归口。 本标准起草单位:上海汽车股份有限公司汽车齿轮总厂经营厂。 本标准主要起草人:严哲、朱芳、高玉其、赵冷冰、王建新、胡海燕。

标识和可追溯性管理办法 1 范围 本标准适用于上海汽车股份有限公司汽车齿轮总厂(下称总厂)经营厂的产品标识及可追溯性管理。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 ISO/TS16949-2002 质量管理体系—汽车行业生产件与相关服务件的组织实施ISO9001:2000的特别要求 3 术语和定义 ISO 9000:2000《质量管理体系-基础与术语》与ISO/TS16949:2002《质量管理体系—汽车行业生产件与相关服务件的组织实施ISO9001:2000的特别要求》以及QS9000《质量体系要求(第三版)》确立的以及下列术语和定义适用于本标准。各标准之间有矛盾的,以ISO/TS16949:2002为准。 3.1 产品标识 指产品从毛坯开始到交付阶段需可追溯性场合所用的各种标签、标牌或印记。 3.2 检验标识 指产品从生产到交付过程中所有人员对已检验过零件进行的标识或印记。 4 职责 详见第5部分“管理内容与办法”中“责任人”一栏。 5 管理内容与办法

一、目的: 以产品批号为主线,辅以相关记录,建立一条产品追溯通道,当已交货至客户之产品发生品质异常时,可迅速追溯异常品之制造日期、数量及对应的原材料、进而有效地采取应对措施。 二、适用范围: 本公司内购入的原材料、外协外购件进料、生产的产品,产品批号管理原则如下:例:批号填写方式 18/04(181008)A 1810 001-999 序列号 来料年月 班次先别 钢印号(或年月日) 12/42钢印号:18代表2018年,04代表4周; 01A:A\B代表班次,A白班,B晚班,1810:来料时间, 1、8位代表年份,1、0位代表月份; 001-999:位代表本月来料独立炉号、依次排列的序列号; 三、职责权限 3.1质量中心负责产品追溯号的确定,以及监督过程中的批号正确性进行验证。 3.2制造部负责按照制定的批号按照先进先出原则实施生产,对相关的记录标签正确性 负责。 3.3质量中心负责按照供应商制定的批号填写相关的记录,对过程中的批号正确性进行 监督。

四、名词定义: 批号:就是在生产中,每一批投料生产出来的产品,在质量和性能上还是有差异的。为了便于事后追踪产品当时状态,避免混杂不清,故对每一批产品或者材料制定批号编制和追溯原则。(按照填写规范,批号应包含:材质、材料、厂家、炉号、产品名称、客户厂家、日期、数量) 五、工作流程:

5.2原材料钢材、锻件、外协件入库: 5.2.1原材料钢材到厂,按照供应商送货单,暂放入进料待检区。采购部开《原材料入库单》注明原材料的炉号、批号与数量。理化室检验合格后,开具合格证。理化检验员需将炉号、等内容按照质保书和产品实物标签上的信息进行记录。钢材需遵从先进先出的原则,不同批号(炉号一样)放在不同区域,实现电子化,每批料的标识需朝外放置,可视方向顶头刷漆(材料标识漆)挂上材料标识。 5.2.2外协件进料时,由制造部按照出库单、订单等信息开立《原材料入库单》,《原材料入库单》中需有完整的信息,如:入库日期、数量、材料炉号等,质量中心验收合格后,仓库点收后入库,由仓库对《原材料入库单》进行审核。 5.3锻件进料时,保证同一炉号,同一批次,按照随工单流转,需注明材质、厂家、炉号、 产品名称、客户厂家、日期、数量 5.4下料生产:由生产部给物料单。物料单上面需注明材质、厂家、炉号、产品名称、客 户厂家、下料人、日期、数量。 5.5热处理:按炉号分批放置,确保每一炉都有随工单,需注明材质、厂家、炉号、产品 名称、客户厂家、日期、数量。 5.6抛丸处理:按炉号分批放置,确保每一炉都有随工单,需注明材质、厂家、炉号、产 品名称、客户厂家、日期、数量。 5.7车加工工序流转:对前道工序流转至本工序生产的产品,作业人员取下《随工单》, 交当班人员,当班人员随即将上道工序的生产随工单与数量记录在《过程检验记录表》内,已登记的《随工单》由当班组长收回。零件流转至下一道工序时,需在每个周转料架上挂《随工单》,并注明本工作中心的批号与数量。制造部开立《产品流转单》,注明前随工单工序的批号与生产数量。 5.8外协半成品入库: 半成品入库时,每个周转料架上挂《随工单》,注明产品批号,仓 库清点签收后,由仓库录系统并进行审核。 5.9发料:仓管员在将半成品发往生产班组时,需在每个周转料架上挂《产品随工单》, 并注明半成品入库时的批号与数量。由制造部开具《领料单》,在《领料单》上注明半成品的批号(参照批号编号原则)与数量并实施先进先出。生产班组对来料清点签收后,仓库将《领料单》交系统录入人员进行系统审核。 5.10成品出货:由业务部根据系统库存信息,按先进先出的原则,打印出《产品出货单》, 注明待出货产品数量与批号。仓库按《产品出货单》备料完成后,出货时,需在产

产品召回演练方案 产品召回演练方案 1、模拟演练背景描述 2008年5月11日,我公司仓储部统计员刑玉全在清点麦芽糖库时发现:我公司于08年5月7日生产的批号为08050711/08050921的麦芽糖浆在2008年5月10日发往**啤酒第五有限公司的28吨糖浆中误发了10吨冲顶麦芽糖浆。可能导致转基因产品污染现象。建议我司将该批产品实施召回。 2、召回处理程序 根据公司《产品召回程序》的有关要求,各部门做如下工作。 1、与客户的实时沟通 销售部xx科长保持与客户的电话沟通,并报公司总经理、主管生产质量经理事件性质等。要求用户将产品封存。 责任人:xx 2、内部信息沟通传递 由仓储部部长王稼祥签发“信息反馈单”报生产质量经理作进一步处理批示。 责任人:王xx 3、同批产品入出库、销售情况 仓储部根据“信息反馈单”发货日期、生产日期等,根据产品发运联单、发货明细表等相关表格进行追溯,查清该批产品共生产数量、已销售客户、数量、库存数量情况等编写“产品入库发货情况报告”分别报质检部、销售部,以便进一步处理。(附:“产品入库发货情 况报告”) 仓储责任人:王xx

4、已销售情况处理 如存在已销售情况。质检部根据“产品入库发货情况报告”填写“紧急回收通知单”在24小时内通知客户。通知信息包括:产品名称、标签信息(含生产日期、批号、规格等)以及公司召回的方式报销售部领导审核后等尽快地传达给消费者。同时经营部孙伟科长负责调派车辆运回产品。 责任人:王xx 5、在库产品处理 质检部根据“产品入库发货情况报告”( 组织进行不合格产品的评审,填写“不合格产品评审报告”报相关领导批示,质检部填写“产品隔离单”仓储部根据评审结论进行隔离和处置。 责任人:王xx、王xx 6、产品召回后的处理 所有客户产品召回后,仓储部根据评审结论进行了处置。此次危机模拟处理情况由质检部填写好“危机处理记录”.(注明模拟演练) 责任人:王xx 三、纠正(预防)措施的实施及措施有效性的验证 根据“不合格产品评审报告”中的原因分析,质检部门组织事件责任部门采取纠正措施。计划实施中各部门要做好检查。涉及到改进的由质检部根据PDCA原理进行改进。 纠正措施实施后质检部组织验证。 责任人:质检部、王xx

产品可追溯性管理 规定 1 2020年4月19日

一、目的: 以产品批号为主线,依托系统物流管理系统平台,辅以相关记录,建立一条产品追溯通道,当已交货至客户之产品发生品质异常时,可迅速追溯异常品之制造日期、数量及对应的原材料、进而有效地采取应对措施。 二、适用范围: 本公司内购入的原材料、外协外购件进料、生产的产品,产品批号管理原则如下: 2 2020年4月19日

例:批号填写方式 12/24(131008)01A 1310 001-999 序列号 来料年月 班次先别 钢印号(或年月日)12/42钢印号:12代表,42代表42周; 131008:无钢印号的产品生产日期; 01A:A\B代表班次,A白班,B晚班,01冲压线代码,01冲压一线,02冲压二线,03冲压三线,04焊接线 1310:来料时间, 1、2位代表年份,3、4位代表月份; 001-999:位代表本月来料独立炉号、捆包号的依次排列的序列号; 三、职责权限 3.1物流科负责产品追溯号的确定,以及对过程中的批号的正确性进行验证。 3.2制造部负责按照物流制定的批号按照先进先出原则实施生产,对 相关的记录标签正确性负责。 3 2020年4月19日

3.3品保部负责按照物流科制定的批号填写相关的记录,对过程中的 批号正确性进行监督。 四、名词定义: 批号:就是在工业生产中,虽然原料和工艺相同,可是每一批投料生产出来的产品,在质量和性能上还是有差异的。为了便于事后追踪产品当时状态,避免混杂不清,故对每一批产品或者材料制定批号编制和追溯原则。(按照填写规范,批号应包含:钢印号、炉号、捆包号、入库日期、返、退、变更) 五、工作流程: 5.1批号登录原则:(下表) 2020年4月19日

产品召回模拟演练记录表 召回产品基础信息 产品名称出库单号20180220 产品召回 原因 产品大量松包现象,产品存在变质风险。 召回数量100箱严重程度严重信息收到 时间 2018年2月23日信息接收人 情况描述 模拟2018年2月23日营销部接到客户投诉,我司生产的原味瓜子产品有大量松包现象,产品存在变质风险。立即对总经理予以汇报;总经理随即于2月23日下午主持召回小组在会议室召开会议。 原货发货 时间 2018.02.21 到货时间2018.02.22 客户名称经销商输入地区新疆 记录: 产品召回模拟演练记录表

召回货物质量分析论证 产品批次20180220 名称 核实产品分析时间 2018.2.20 涉及部门营销部、质检部 部门负责人 分析项目1.包装材料有质量问题; 2.生产过程中存在员工操作失误; 3.存储运输过程中损坏。 分 析 结 果 脱氧剂失效。 总结意见1.可能脱氧剂失效,导致松包。建议去供应商处取脱氧剂样连同公司库存该批次的脱氧剂送实验室检测。 2.如查属实召回改批次产品,赔偿客户损失。 产品召回模拟演练记录 应急措施和处理方案

产品批次20180220 实施负责人 参与部门品管部、业务部、物流部、库管实施时间2018.2.23 召 回方案召回程序:货物换证凭单——报检单——报检批清单——生产加工记录——包材验收记录——包材收购来源。 措施1.根据追溯和标识程序进行产品追溯,查找该批次原料的入库、生产、销售流 向。 2.核查产品库内有无使用同批脱氧剂生产的产品,如有发现立即封存。 3.核查产品库内有无同批脱氧剂,如有发现立即封存。 4.核查生产线上有无使用同批脱氧剂在生产,如有发现立即停产下线。 5.核查使用同批脱氧剂生产的产品有无销售给其他客户的,如有通知其停止销 售,下架暂存。 6. 去供应商处取脱氧剂样品连同公司库存该批次的产品送实验室检测。 7. 如查属实召回该批次产品,赔偿客户损失。 有 效性1.可以追溯原料的来源和使用情况,可以追溯产品的销售去向。 2.将事故照成的影响将到最低。 产品召回模拟演练记录 验证、改进和预防 产品批次20180220 召回时间2018.2.25