資訊電子業品質指標雛議

作者:

1、前言

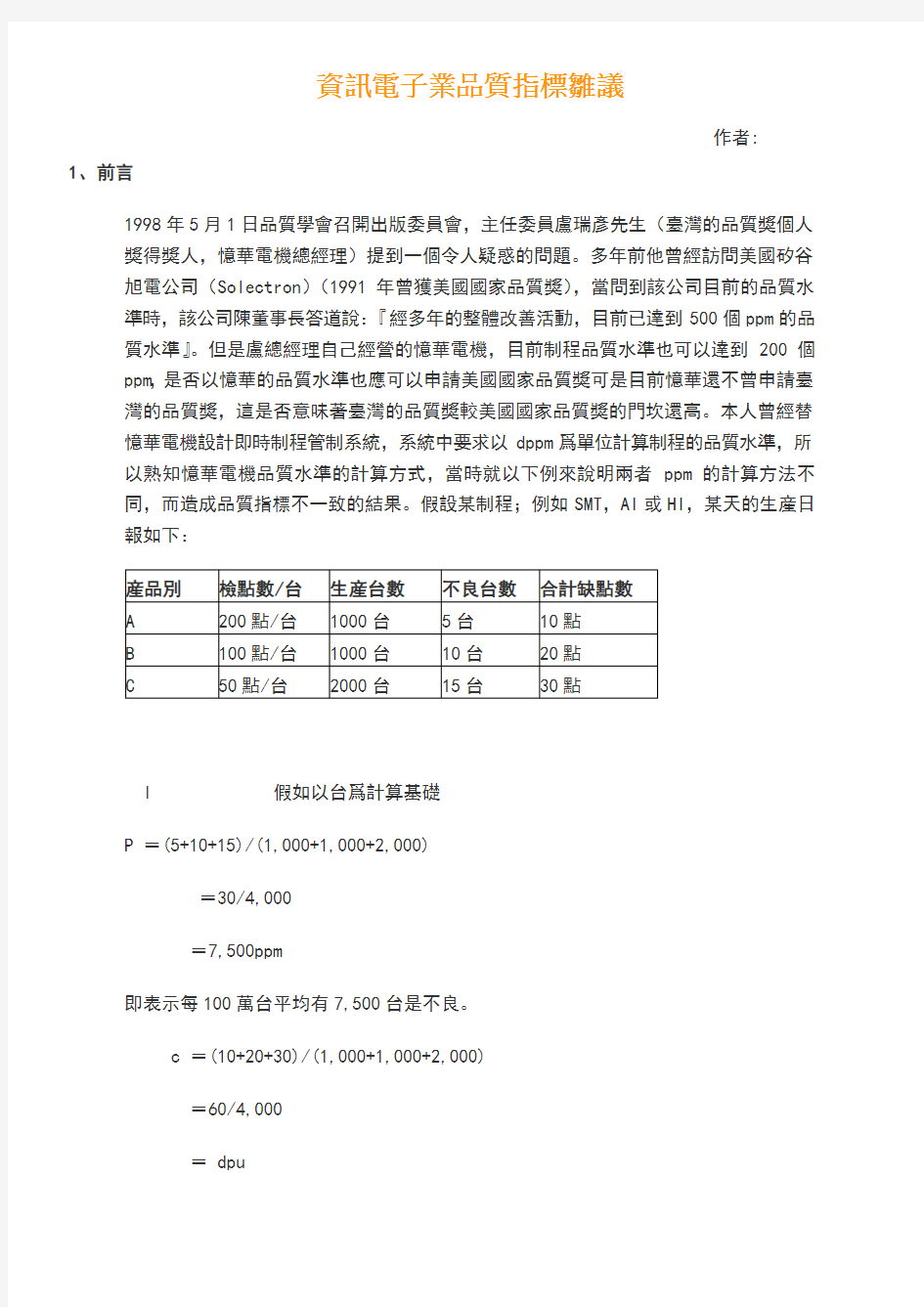

1998年5月1日品質學會召開出版委員會,主任委員盧瑞彥先生(臺灣的品質獎個人獎得獎人,憶華電機總經理)提到一個令人疑惑的問題。多年前他曾經訪問美國矽谷旭電公司(Solectron)(1991年曾獲美國國家品質獎),當問到該公司目前的品質水準時,該公司陳董事長答道說:『經多年的整體改善活動,目前已達到500個ppm的品質水準』。但是盧總經理自己經營的憶華電機,目前制程品質水準也可以達到200個ppm,是否以憶華的品質水準也應可以申請美國國家品質獎可是目前憶華還不曾申請臺灣的品質獎,這是否意味著臺灣的品質獎較美國國家品質獎的門坎還高。本人曾經替憶華電機設計即時制程管制系統,系統中要求以dppm爲單位計算制程的品質水準,所以熟知憶華電機品質水準的計算方式,當時就以下例來說明兩者 ppm 的計算方法不同,而造成品質指標不一致的結果。假設某制程;例如SMT,AI或HI,某天的生産日報如下:

l 假如以台爲計算基礎

P =(5+10+15)/(1,000+1,000+2,000)

=30/4,000

=7,500ppm

即表示每100萬台平均有7,500台是不良。

c =(10+20+30)/(1,000+1,000+2,000)

=60/4,000

= dpu

即表示每台平均有個缺點。

l 假如以檢點爲計算基礎

μ=(10+20+30)/( 200×1,000+100×1,000+50×2,000)

=60/400,000

=150 dppm

即表示每100萬個檢點平均有150個缺點。

以上的解釋以100萬台爲單位及100萬個檢點爲單位,當然要兩個 ppm 的品質指標互相比較就有所出入。近年來國內資訊電子業在國際分工的設計及製造佔有舉足輕重的地位,客戶對製造商的品質合約常包括規格承認書、質量管理計劃及制程統計資料,其中引起最多爭議就是品質水準的計算方式,其間的影響造成訂單簽不下來或出貨簽不出去,當然品管人員首當其衝被老闆罵得莫名其妙。早在1993年筆者曾撰文詮釋6σ的意義(注1),而今品質學會出版委員會決定出版一份資訊電子業通用品質指標的標準一小冊,提供國內業界參考的依據。本文就此項需求先行提出一些通用的品質指標及符號術語,供資訊電子業先進討論空間,再逐步訂出符合大家可以使用的品質指標標準。

2、主要品質指標的沿革

産品品質特性的記錄一般分成計數值或計量值,計數值又以計件或計點爲記錄,計量值以實際測量之特性值爲記錄。自從資訊電子業導入MIL-STD-105D表爲抽樣檢驗的標準後,品質指標一直延用MIL-STD-105D表之AQL;目前使用版本爲MIL-STD-105E,多年來一直通行於資訊電子業界。AQL在10以下時,可表計件的不良率或計點的缺點數,AQL在10以上時,則表計點的缺點數或每百件缺點。計量值則以制程能力指數Cp、k (Ca)、Cpk爲代表。這些品質指標的大小,理論上是可以解釋其品質意義,譬如AQL =%(以計件不良率表示)其意義爲當檢驗批的品質水準不良率p達到%時,該批以MIL-STD-105E表驗收時,被允收的機率很高約90%以上,但檢驗批的實際不良率p 太大時;如1%、2%,則檢驗批被允收的機率很小。因此,AQL常被用來當成制程的品質指標,以保證交貨(交易)時的允收率。制程能力指數也被拿來衡量産品試作及量産時品質稽核的指標。有些客戶要求供應商在試作階段及量産階段提報産品或制程的管制特性,其Cp或Cpk值在多少以上,才能保證不良率 p 在多少以下。

3、各種品質指標的定義及計算例

近年來,資訊電子業受到所謂“6個Sigma”的品質國際標竿(Benchmarking)的影響,

大家紛紛採用“ppm ”或“幾個Sigma”爲品質水準的計量單位,但是對這一些新的名詞及術語的定義及計算方法不同行業有不同的說法,造成業界隨客戶的要求而無所適從。以下介紹目前流行於業界的一些品質指標名詞及術語。

l 計數值計件的品質指標

制程良率(Yield):一般以一制程之投入産品件數與該制程輸出良品的件數之比率。如(圖1)說明。

輸入1000件輸出900件

INPUT 1000件950件920件

不良品 50件 30件 20件

(圖1)

A制程良率=輸出良品件數/輸入産品件數

=950/ 1000

=%

B制程良率=輸出良品件數/輸入産品件數

=920 / 950

=%

C制程良率=輸出良品件數/輸入産品件數

=900/ 920

=%

全制程良率=輸出良品件數/輸入産品件數

=900/ 1000

=%

以上適用於電子零件、半導體等制程,其不良品無法修理而報廢者。裝配廠的制程,其不良品大致上都可以修理,修理好的産品,再回線測試,繼續裝配,如此要定義其良率應以各制程的初檢通過率(First Time Yield;FTY)較爲合理。

初檢通過率(First Time Yield;FTY):一制程投入産品件數與第一次檢驗就通過之件數之比率。如(圖2)說

明。

輸入1000件輸出900件

INPUT 1000件950件920件

不良品 50件 30件 20件

(圖2)

A制程FTY=輸出良品數/輸入件數

=950/1000

=95%

B制程FTY=輸出良品數/輸入件數

=970/1000

=97%

C制程FTY=輸出良品數/輸入件數

=980/1000

=98%

全制程FTY=A制程FTY×B制程FTY×C制程FTY

=××

=

=%

如此可知,全制程FTY較(圖1)略高,因此以直通率(Rolled Yield )定義較準確;其定義爲輸入件數比上全制程中沒有被修理過的件數。

直通率=全制程中沒有被修理的件數/輸入件數

=900/1000

=90%

全制程之直通率(Rolled Throughout Yield):定義爲全制程的投入産品件數與通過全制程無缺點産品件數之比率,不過在制程上要準確計算比較困難,一般以各制程的良率相乘。

l 計數值計點的品質

一般資訊電子産品只要有一個缺點就應視爲不良品,但是一個不良品可能有一個以上的缺點,因此以平均每件幾個缺點較能完全表示品質;以dpu (Defects Per Unit)爲單位。如(圖3)的流程圖。

輸入1000件輸出1000件

INPUT 1000件1000件1000件

不良品50件 30件 20件

缺點數80點 45點 25點

(圖3)

A制程的dpu=缺點數/檢查件數

=80點/ 1000件

=

B制程的dpu=缺點數/檢查件數

=45點/ 1000件

=

C制程的dpu=缺點數/檢查件數

=25點/ 1000件

=

全制程的dpu=缺點總數/檢查件數

=(80+45+25)點/4000件

=

一般不同産品的每件檢點數不同,檢點數愈多,dpu就可能愈大,以dpu的大小來比較産品品質的好壞似乎不太合理,因此用總檢點數與總缺點數之比來比較品質會客觀一點;以dppm(Defect Parts Per Million)爲單位,如(圖4)的流程圖。

輸入1000

件輸出1000件

檢點數 50點 50點400點

INPUT 1000件1000件1000件

不良品50件 30件20件

缺點數80點 45點 25點

(圖4)

A制程每百萬檢點平均缺點數

=(總缺點數/總檢點數)× 106

=(80 /(1000×50))×106

=1600 dppm

B制程每百萬檢點平均缺點數

=(總缺點數/總檢點數)× 106

=(45 /(1000×50))× 106

=900 dppm

C制程每百萬檢點平均缺點數

=(總缺點數/總檢點數)× 106

=(25 /(1000×400))× 106

= dppm

全制程每百萬檢點平均缺點數

=(總缺點數/總檢點數)× 106

=((80+45+25)/(1000×50+1000×50+1000×400))×106

=300 dppm

dpu是代表每件産品平均有幾個缺點,而dppm是每檢查一百萬的檢點平均有幾個缺點。一個檢點代表一産品或制程可能會出現缺點的機會,它可能是一個零件、特性、作業等等,有些地方以ppm/part(注2),dpmo(Defects Per Million Opportunities)(注3)爲品質指標,其實與dppm是同樣的意義。時下許多資訊電子裝配廠,其制程上記錄是以dppm 爲單位,不同檢點數的産品或制程就可依下式換算爲dpu。

dpu=産品或制程檢點數×dppm×106

良率是最容易瞭解的品質指標;投入制程的産品,經製造過程後,就可以實際交給下工程或可以直接出貨的比率,良率愈高代表效率愈高,報廢愈少,修理愈少,對品質、成本、交期都有直接的關係,這是人人皆知的道理,因此,良率應爲最終的品質指標。假若可以事先估算出産品或制程的dpu,就可以預估産品在該制程的良率,以蔔氏分配的性質可計算其良率。假設X爲某件産品經某制程後之觀測缺點數,當X=0時,即表示該件産品沒有缺點,因此,P[X=0]即表示該産品無缺點的機率;就是良率。以下式表示

P[X=0]= e-dpu

dpu與制程良率的關係如(表1)。

(表1)

以上之品質指標皆以計數值之計件或計點來解釋其與良率之關係,而計量值之品質指標Cp或Cpk也可以定義一産品或制程特性的良率;此處可以計數值之一檢點爲同樣的意義,一檢點可以爲一産品或制程特性。

l 計量值的品質指標

制程能力指標Cp或Cpk之值在一産品或制程特性分配爲常態且在管制狀態下時,經由常態分配之機率計算,可以換算爲該産品或制程特性的良率或不良率,同時亦可以幾個Sigma來對照。茲以産品或制程特性中心沒偏移目標值,中心偏移目標值σ及中心偏移目標值T/8分別說明之,品管先進陳文化先生認爲對於Sigma水準較小時,偏移的幅度應相對的小,才較合理,因此提出偏移目標值T/8的考量。

先定義以下幾個符號

l X:個別産品或制程特性值

l USL:規格上限

l LSL:規格下限

l m:目標值或規格中心,一般爲(USL+LSL)/2

l T=USL-LSL:規格界限寬度

l :産品或制程特性中心或平均數

l :産品或制程特性標準差

(1) 産品或制程特性中心沒偏移目標值;即=m=(USL+LSL)/2

Sigma 水準= ;即T=USL-LSL=

======

不良率===標準常態分配右尾機率×2

良率= ( 1-不良率)

Sigma 水準

Cp

Cpk

良率

%

不良率

ppm

1σ%317,400

2σ%45,600

3σ% 2,700

4σ% 63

5σ%

6σ%

(表2) 中心沒偏移目標值

(2) 産品或制程特性中心偏移目標值σ;即=(USL+LSL)/2

Sigma 水準= ;即T=USL-LSL=

l 産品或制程特性中心大於目標值σ

CPU=(USL - μ)/3σ =(kσ - σ ) / 3σ=( ) / 3

CPL=(μ - LSL) / 3σ = ( kσ + σ ) / 3σ = (k+ /3

Cpk = MIN{CPU,CPL}=/3

不良率 = P [ X > USL ] + P [ X < LSL ] = P [ Z > 3 x CPU ] + P[ Z > 3 x CPL ] =

良率=

l 産品或制程特性中心小於目標值σ

CPU=(USL-)/ =( )/ =(k+ /3

CPL=( -LSL)/ =( )/ = /3

= MIN{CPU,CPL}= /3

不良率==

=

良率=

Sigma 水準Cp Cpk良率

%

不良率

ppm

1σ%697,672

2σ%308,770

3σ%66,811

4σ% 6,210

5σ% 233

6σ%

(表3) 中心偏移目標值σ

(3) 産品或制程特性中心偏移目標值T/8;即=(USL+LSL)/2 Sigma 水準= ;即T=USL-LSL=

l 産品或制程特性中心大於目標值T/8=/8=

CPU=(USL-)/ =( )/ =3k/12

CPL=( -LSL)/ =( )/ =5k/12

= MIN{CPU,CPL}=3k/12

不良率==

=

良率=

l 産品或制程特性中心小於目標值T/8=/8=CPU=(USL-)/ =( )/ =5k/12

CPL=( -LSL)/ =( )/ =3k/12 = MIN{CPU,CPL}=3k/12

不良率==

=

良率=

Sigma 水準Cp Cpk良率

%

不良率

ppm

1σ% 266,686

2σ% 73,017

3σ% 12,313

4σ% 1,350

5σ%

6σ%

(表4) 中心偏移目標值T/8

不管是計數值或計量值,産品或制程的良率均可依制程記錄計算或預估出來,我們以(表2)、(表3)、(表4)可以比對其品質水準達到幾個Sigma。但是産品或制程有些檢點多有些少,有些容易有些困難,有的是零件、KD件、CKD件或最終産品,如何以一致的品質指標來表示品質水準,以下節來說明。

4、品質指標的解讀

以6 Sigma國際品質標竿 ppm是資訊電子的終極目標,幾乎有定出品質目標的公司都以6 Sigma或 ppm爲最終追求的品質水準。 ppm是以以一個檢點而言,不是每一産品或制程都要達到這個水準,要看産品或制程的檢點數。以(表5)、(表6)來說明檢點數在不同品質水準時其相對應的良率。

(表5)檢點數與良率的關係(中心不偏移目標值)

(表6)檢點數與良率的關係(中心偏移目標值σ)

當你的産品或制程檢點爲10個,良率爲%時,以(表6)對照品質水準約在4σ,産品或制程檢點爲100個,良率爲%時,品質水準約在5σ。一般可依下式轉將良率轉換

爲k Sigma水準,設良率爲Yield,檢點數爲n,則

當中心不偏移時,k=

當中心偏移σ時,k=+

爲標準常態分配累積百分點

因此,産品或制程的品質指標不管是以Yield%、ppm、dpu、dppm或計量值來記錄,我們只要知道其檢點數n,將這些品質指標都轉換爲良率即可依上式轉換爲幾個Sigma。

(例1)産品或制程的品質水準爲500ppm,檢點數爲30。則Yield=, = =

當中心不偏移時爲,σ

當中心偏移σ爲,σ

(例2)制的品質水準爲,檢點數爲50,則Yield= =, = =

當中心不偏移時,爲σ

當中心偏移σ,爲σ

(例3)制程的品質水準爲200dppm,檢點數爲10,則dpu=100×200× =,Yield==, = =

當中心不偏移時,爲σ

當中心偏移σ時,爲σ

以6σ不良率爲品質標杆時,應以産品或制程的一個檢點或一個特性之dppm或ppm

爲計算標準,依檢點數的多寡或難易定義合理的品質指標。

當産品或制程的品質水準達到某一dppm水準時;例如500dppm,而其檢點數爲200個,則實際生産時品質狀況將會如何先計算其dpu,我們可以預估其缺點的分配狀況。假設生産1000件産品,dpu=時,則産品中有k個缺點的機率如下式

dpu =産品或制程檢點數×dppm× =200×500× =

P(X=k)==,k=0,1,2,….

以(表7)說明其缺點分配狀況。

缺點數

k 機率P(X=k)期望

件數

總

缺點數

k=09050

k=19090

k=2510

k≧300

Total1,000100

(表7)dpu=時1,000産品的缺點分配

5、結論

本文只對資訊電子業目前的作業階層品質指標提出一些基本的詮釋,其他有關可靠性的品質指標則尚未提出,期能經由本文抛磚引玉邀請專家學者提出卓見。資訊電子業品質水準的提升,除了靠作業階層降低及消除産品或制程缺點外,管理階層推動全員的改善活動更爲重要。因此,訂定能代表品質基本面的品質指標,以此建立合理可行的品質目標,依中長程計劃逐步達成,是業界應有的共識。

通过对AOI和AXI检测结果分析提高SMT 直通率 随着印制电路板组装(PCBA)变得日益复杂,AOI和AXI系统在电子制造产业中得到日益广泛的应用。AXI有很好的缺陷诊断能力,但与SMT线体上的其它设备(印刷机、贴片机、回流炉和波峰焊)相比,其节拍时间(TaKT time)是一个瓶颈。这两种检测设备如何有效地应用于生产检测呢?也就是说:1、我们如何合理利用AOI辅助补充AXI检测,以减少AXI检测时间?以及,2、我们如何利用AOI和 AXI检测结果,以提高整体制造工艺,从而提高制造直通率呢?过去的研究大多只针对AXI测试1、3,而我们试图通过对AOI和AXI的检测数据进行分析,进而达到这个目的。 通过使用伟创力制造系统(FMS,Flextronics Manufacturing System)方法,我们聚焦在精益制造。精益是一个制造方法论,它将浪费(WASTE)作为工序时间的主要驱动力,同时使用方法工具持续消除在各种制造过程中的浪费,因为这是实现工序时间缩短最有效的方法。我们开发了新的工艺过程以处理三种类型的浪费:1、过度处理(不正确处理);2、缺陷浪费;3、库存积压。我们在这个研究项目中使用了6西格玛的DMAIC(Define,Measure,Analyze,Improve & Control:定义、测量、分析、改善和控制)的关键要素和相关统计工具。 在本研究项目中,我们首先从一个客户的产品着手,以前这个产品的AOI 检测的元器件覆盖率为100%,AXI的覆盖率大于95%。我们对AOI、AXI、ICT 和功能测试数据进行了六个月的分析,降低了某些非关键元器件的AXI检测覆盖。降低AXI覆盖率的结果是:我们能够将AXI测试时间从4分多钟降低到小于3分钟,同时我们也利用日常的AOI和AXI检测结果发现了相应的工艺问题并加以改善。 在本研究项目中,测试和工艺工程师协同工作,利用AOI /AXI检测结果调整锡膏印刷、贴片和波峰焊设备的设备参数设置,解决了许多工艺和物料问题并取得了很好的效果。以一个产品为例,我们通过只检测BGA、细间距IC、排阻和其它“关键功能”元器件,实现了AXI检测时间的缩短。这样AXI的元器件和引脚覆盖率分别从98.4%和98.9%降低到13.6%和50.1%,AXI检测时间从4.1分钟降低到2分钟。同时,AOI(顶面)、AOI(底面)、AXI、ICT和FT 的直通率分别从98.9%、 97.3%、88.4%、98.9%和100%提高到99.6%、99.0%、96.2%、98.9%和100%。同时,在本文中也会讨论成本节约的成果。 PCB的平均密度正日益快速增加,同时,ICT的电测试接入点日益缩小,随着元器件数量和焊点数量的增加,AOI和AXI系统正被考虑“添加”到制造过程中,以减少下游电测试成本4。AOI成本相对较低,而且易于使用和设置,同时它也能够发现有些特定缺陷,特别是错件。AXI能检测出95%以上的缺陷,

直通率报告模板 篇一:中试验证总结报告(模板) 深圳金宏威实业有限公司 中试验证总结报告(模板) 文件编号:版本: 项目名称: 编制:日期: 审核:日期: 批准:日期: 深圳市金宏威实业发展有限公司 文件修订历史 目录 1.验证情况概述 ................................................ ................................................... ................................. 1 2. 验证结果 ................................................ ...................................................

....................................... 1 验证总体情 况 ................................................ ................................................... ......................... 1 工艺验证 ................................................ ................................................... ................................. 2 装备验证 ................................................ ................................................... ................................. 5 装备验证发现问题概况 ................................................ ................................................... ....... 5 ICT装备 ................................................ ................................................... ............................... 5 FT装备 ................................................ ................................................... ................................. 6 老化装备 ................................................

1.0、目的: 对公司新产品的试产过程加以控制,验证产品的设计(软件、硬件)是否完善以及工艺是否合理,确保试产样品的质量能够满足规定的质量要求及新产品技术资料得以完整建立,为批量生产 提供可行的、合理的生产工艺。 2.0、适用范围: 公司所有新产品的试产过程 3.0、定义: 3.1、样品试制:开发阶段中首次样板的试制,在于验证新品设计的完善性。 3.2、小批量试产:开发阶段中样板试制成功后的小批量试产,在于验证工艺、工程能力。 3.3、中批量试产:在正式批量生产前的试产,在于验证本公司批量生产的工程能力。 4.3、正常量产:导入批量生产。 4.0、职责: 4.1、制造部采购组: 4.1.1、负责试制材料的采购和索样。并及时追回样品。 4.1.2、负责开具试制“材料备货清单”给仓库备料之用。 4.2、制造部仓库组: 负责根据“材料备货清单”对试制材料需求进行备货,并及时反馈备货和缺料情况。 4.3、制造部外协组: 4.3.1、负责召开新产品导入会,明确新产品的导入进度和落实外协厂生产进度。 4.3.2、全程负责新产品试产的物料进度并及时发放,并及时协调解决试产中出现的各种物料问题,确保试产顺行进行。 4.3.3、依项目进度安排和硬件部需求及时下达委托加工订单给外协厂。 4.3.4、每次样品试产、小批量试产前,负责根据需要召集相关部门召开试产前准备会。 4.3.5、制造部根据《新产品试产通知单》做好前期的工作准备,同时依据相关文件进行试产作业。 4.3.6、负责新产品试产全过程的质量跟踪。 4.3.7、负责制定新产品小批量试产、大批量试产和量产的检验规范. 4.4、制造部生产组: 4.4.1、负责对试产产品的全部检验和测试、量产产品的检验和测试。 4.4.2、及时将试产中的质量问题反馈给相关部门。 4.4.3、及时统计分析试产中新产品质量数据,并反馈给相关部门。

一. 目的 通过培圳教育和按劳分配,贯彻多劳多得的思想,既保障员工基本收入水平,又提高员工素质和劳动生产率。实行职工平均收入增长幅度与车间劳动生产率增长幅度相适应的原则,并为员工可持续发展创造机会。 二. 分配原则 1. 质量第一、全额计件的原则。 2. 效率优先、兼顾公平的管理原则。 3. 实行按劳分配、考核统一的原则。 4. 公平、公正、公开、合理原则。 三.定义 1.将工厂所有制程归纳为SMT生产段、SMT检验段、封胶+机贴合段、手贴合段(含手分摆 盒)、分板段、烧测段、FQC段。 1.1.SMT段包含捡板、物料员、印刷员、操作员、工程师、技术员; 1.2.SMT检验段包含IQC、IPQC、QC ; 1.3.封胶+机贴合段包含作业员、目检员、领班及技术员; 1.4.手贴合段包含作业员、物料员及领班; 1.5.分板段包含作业员、技术员及领班; 1.6.烧测段包含作业员、技术员及领班; 1.7.FQC段包含检验员、IPQC、功能抽测人员、物料员及组长。 2.计件模式分为团队计件及个人计件两种方式: 2.1.团队计件工序包含SMT段、SMT检验段、封胶+机贴合段、分板段、FQC段; 2.2.个人计件包含手贴合段(含手分摆盒)、烧测段。 3.工资计算方式: 3.1.团队计件方式:个人工资=团队总出货数*产品单价*个人份数*个人绩效-当月应扣款数. 3.2.个人计件方式: 个人工资=个人总出货数*产品单价*个人绩效-当月应扣款数. 3.3.当月应扣款数----当月实际产生的物料及品质与其个人有关的相关扣款数据. 四.权责 4.1、生产部领班如实记录各组生产工序的实际生产数量,每个员工的达成情况; 4.2-1、生产部主管如实核查当天各组生产的各种产品和零部件的型号,数量,机台生产与辅 助时间,保证准确率达到100%。 4.2-2、如实统计所生产产品的质量,异常工时,员工出勤的数据; 4.2-3、合理安排工厂生产计划和调度,及时发现生产异常并及时做出调整计划。 4.3、品质部负责对产生不良进行统计并记录在案。

直通率报告模板 篇一:中试验证总结报告 深圳金宏威实业有限公司 中试验证总结报告(模板) 文件编号:版本: 项目名称: 编制:日期: 审核:日期: 批准:日期: 深圳市金宏威实业发展有限公司 文件修订历史 目录 1.验证情况概述 ................................................ ................................................... ................................. 1 2. 验证结果 ................................................ ................................................... ....................................... 1 验证总体情 况 ................................................

......................... 1 工艺验证 ................................................ ................................................... ................................. 2 装备验证 ................................................ ................................................... ................................. 5 装备验证发现问题概况 ................................................ ................................................... ....... 5 ICT装备 ................................................ ................................................... ............................... 5 FT装备 ................................................ ................................................... ................................. 6 老化装备 ................................................ ................................................... ............................. 6 结构验证 ................................................

excel表格统计出勤率的教程 excel表格统计出勤率的教程: 统计出勤率步骤1:首先我们知道需要用到vlookup函数,那么先介绍一下使用vlookup函数的几个参数,vlookup是判断引用数据的函数,它总共有四个参数,依次是: 1、判断的条件 2、跟踪数据的区域 3、返回第几列的数据 4、是否精确匹配 统计出勤率步骤2:根据以上参考,和上述在总表显示问题的实际需求,在总表相应单元格输入这个公式是: =vlookup($c3,'2013.01工业'!$d4:$p260,3,false) 统计出勤率步骤3:总表里包含12个月的小表。可用分级来隐藏或显示。 =vlookup($c3,'2013.01工业'!$d4:$p260,3,false) 统计出勤率步骤4:详细说明一下,在此vlookup函数例子中各个参数的使用说明: 1、c3是判断的条件,也就是说分表和总表中名字相同者,即总表假别列对应的数据和分表中名字列c列的数据相同方能引用; 2、2013.01工业'!$d4:$p260是数据跟踪的区域,因为需要引用的数据在p列,所以跟踪的区域至少在p列,2013.01工业'!

是不同表间引用所用的表名称,和标志是表间引用的!符号,$是绝对引用(关于绝对引用可以参考这里),$d4:$p260表明从d4到p260单元格的数据区域,如果数据区域不止p26,那么可以直接使用d:p,这样虽然方便但是有风险,因为如果2013.01工业表的下方还有其它数据,就有可能出现问题; 3、3这是返回什么数的列数,如上图的事假是第3列,所以应该是3,如果要求病假的数值,那么此处应该是4 4、最后是否绝对引用,如果是就输入true如果是近似即可满足条件那么输入false(近似值主要用于带小数点的财务、运算等) 5、vlookup是垂直方向的判断,如果是水平方向的判断可使用hlookup函数 统计出勤率步骤5:可以做好第一个月复制到其它月份,这样的话,就只要修改数据所在表的名称即可。 统计出勤率步骤6:第一行的公式做好了,第二行开始都可以直接复制填充 统计出勤率步骤7:第二个月份的也一样,将前一个月的复制一行过来,修改数据所在表名称,再进行全部复制填充就行了统计出勤率步骤8:切记对应的列数不能错,错了数据就错了。 统计出勤率步骤9:比如下图所选择的数据区域(列),那么相应的对应列数,姓名就是1,事假就是3,以此类推 结果如下图: 看了excel表格统计出勤率的教程

产品直通率统计操作指导书 1目的 为规范产品直通率的收集、计算方法,综合反映产品加工过程的质量水平 2概述 指导书定义指导生产环节产品直通率的统计方法,用于支持试制阶段和量产阶段的产品直通率统计3术语 名称定义 工序误测数() 产品在该工位测试三次,首次测试失败,重新测试,第二次通过,作为误测;第二次不通过,第三次才通过,且未进入维修工站,记为误测;False Pass Quantity 测试次数第一次第二次第三次判定结果 FAIL FAIL PASS 误测 FAIL Pass 误测 指产品无缺损通过测试数量(误测视为不通过,前工位的维修品以及误测不计入,即单工序一次通过数);First Pass Quantity 测试次数第一次第二次第三次判定结果 工序一次通过数 PASS * * PASS 不良数FAIL FAIL FAIL FAIL 工序误测率() 该工序误测数占工位测试总数的百分比(False Yield) =*100% 工序一次通过率()生产线上单个工序的工序通过数(First Pass Quantity)占该工位测试总数的所占百分比例,误测(false)或者维修(Repair)才通过测试的(系统中已经判定过误测或不良的SN均作为不良),不纳入一次直通率数据统计;(FPY:First Pass Yield) =*100% 通过该工位的良品数(不包含维修品)占该工位测试总数的百分比(PY:Pass Yield)

= *100% 产品一次直通率 (FPY) 已定义的要参与计算检验或检测工序一次直通率的乘积产品一次直通率(FPY)= 产品综合直通率 (PY) 已定义要参与计算检验或检测工序的各个工序良品率通过率的乘积产品良率(PY)= 测试工序一次直通 率(与“产品一次直通率”的差异是不包含SMT炉后和FVMI) 已定义要参与计算检验或检测所有测试工位的工序一次直通率的乘积测试工序一次直通率= 4操作说明 4.1 直通率计算说明: 4.1.1 产品直通率计算 = 4.1.2对手机产品直通率计算: SMT检验,单板测试,整机测试,整机外观检查(FVMI)分为4段,各产品线直通率为4段通过率的乘积,如手机产品直通率=SMT*单板测试*整机测试* FVMI *100%; 测试直通率=单板测试*整机测试 4.2 直通率统计数据来源 工序数据采集点数据来源数据采集责任人 SMT 回流炉后IPQC检验炉后AOI检验,分板检 查; IPQC检验记录,AOI检验记录IPQC

Accuracy 准确度 Active 主动 Action 评价.处理 Activity 活动 Add 加 Addition rule 加法运算规则 Analysis Covariance 协方差分析 Analysis of Variance 方差分析 Appraisal Variation 评价变差 Approved 承认 ASQC 美国质量学会 Attribute 计数值 Audit 审核 Automatic database recovery 数据库错误自动回复Average 平均数 balance 平衡 Balance sheet 资产负债对照表 Binomial 二项分配 Body 机构 Brainstorming Techniques 脑力风暴法 Business Systems Planning 企业系统规划 Cable 电缆 Capability 能力 Cause and Effect matrix 因果图.鱼骨图 Center line 中心线 check 检查 Check Sheets 检查表 Chi-square Distribution 卡方分布 Clutch spring 离合器弹簧 Coining 压印加工 Common cause 共同原因 Complaint 投诉 Compound factor 调合因素 Concept 新概念 Condenser 聚光镜 Conformity 合格 Connection 关联 Consumer’s risk 消费者之风险 Control 控制 Control characteristic 管制特性 Control chart

产品合格率考核表 ------------------------------------------------------------------------------------------ 一、聚合工序:聚合月产总釜数合格率≥96%,合格率每降低1%,扣除聚合工序操作人员产品合格率考核工资150元。 1、聚合月产总釜数釜 2、聚合中间产品请验釜 3、聚合出具中间产品合格化验报告份 聚合中间产品合格化验报告份数 4、聚合月产釜数合格率= ------------------------------------------------ ×100% 聚合中间产品请验釜数 二、吸附、过滤工序:以中间槽液位满2300㎜为一批产品,吸附月产总批数合格率≥99%,合格率每降低1%,扣除吸附、过滤工序岗位人员考核工资150元。 1、吸附、过过滤月产总批数批 2、吸附、过滤中间产品请验批 3、吸附、过滤出具中间产品合格化验报告份 吸附、过滤中间产品合格化验报告份数 4、吸附月产批数合格率= --------------------------------------------------------×100% 吸附、过滤中间产品请验釜数 三、喷干工序:喷干成品批数合格率100%,成品合格率以实际入库批数为标准。 1、喷干月产总批数批 2、喷干成品请验批 3、实际合格入库批 4、成品合格化验报告份 成品合格化验报告份数 5、月产成品合格率= -----------------------------------------×100% 成品实际入库批数 ------------------------------------------------------------------------------------------------------------------------ 年月日考核人:

資訊電子業品質指標雛議 作者: 1、前言 1998年5月1日品質學會召開出版委員會,主任委員盧瑞彥先生(臺灣的品質獎個人獎得獎人,憶華電機總經理)提到一個令人疑惑的問題。多年前他曾經訪問美國矽谷旭電公司(Solectron)(1991年曾獲美國國家品質獎),當問到該公司目前的品質水準時,該公司陳董事長答道說:『經多年的整體改善活動,目前已達到500個ppm的品質水準』。但是盧總經理自己經營的憶華電機,目前制程品質水準也可以達到200個ppm,是否以憶華的品質水準也應可以申請美國國家品質獎?可是目前憶華還不曾申請臺灣的品質獎,這是否意味著臺灣的品質獎較美國國家品質獎的門坎還高。本人曾經替憶華電機設計即時制程管制系統,系統中要求以dppm爲單位計算制程的品質水準,所以熟知憶華電機品質水準的計算方式,當時就以下例來說明兩者 ppm 的計算方法不同,而造成品質指標不一致的結果。假設某制程;例如SMT,AI或HI,某天的生産日報如下: l 假如以台爲計算基礎 P =(5+10+15)/(1,000+1,000+2,000) =30/4,000 =7,500ppm 即表示每100萬台平均有7,500台是不良。 c =(10+20+30)/(1,000+1,000+2,000) =60/4,000

=0.015 dpu 即表示每台平均有0.015個缺點。 l 假如以檢點爲計算基礎 μ=(10+20+30)/( 200×1,000+100×1,000+50×2,000) =60/400,000 =150 dppm 即表示每100萬個檢點平均有150個缺點。 以上的解釋以100萬台爲單位及100萬個檢點爲單位,當然要兩個 ppm 的品質指標互相比較就有所出入。近年來國內資訊電子業在國際分工的設計及製造佔有舉足輕重的地位,客戶對製造商的品質合約常包括規格承認書、質量管理計劃及制程統計資料,其中引起最多爭議就是品質水準的計算方式,其間的影響造成訂單簽不下來或出貨簽不出去,當然品管人員首當其衝被老闆罵得莫名其妙。早在1993年筆者曾撰文詮釋6σ的意義(注1),而今品質學會出版委員會決定出版一份資訊電子業通用品質指標的標準一小冊,提供國內業界參考的依據。本文就此項需求先行提出一些通用的品質指標及符號術語,供資訊電子業先進討論空間,再逐步訂出符合大家可以使用的品質指標標準。 2、主要品質指標的沿革 産品品質特性的記錄一般分成計數值或計量值,計數值又以計件或計點爲記錄,計量值以實際測量之特性值爲記錄。自從資訊電子業導入MIL-STD-105D表爲抽樣檢驗的標準後,品質指標一直延用MIL-STD-105D表之AQL;目前使用版本爲MIL-STD-105E,多年來一直通行於資訊電子業界。AQL在10以下時,可表計件的不良率或計點的缺點數,AQL在10以上時,則表計點的缺點數或每百件缺點。計量值則以制程能力指數Cp、k (Ca)、Cpk爲代表。這些品質指標的大小,理論上是可以解釋其品質意義,譬如AQL =0.3%(以計件不良率表示)其意義爲當檢驗批的品質水準不良率p達到0.3%時,該批以MIL-STD-105E表驗收時,被允收的機率很高約90%以上,但檢驗批的實際不良率p太大時;如1%、2%,則檢驗批被允收的機率很小。因此,AQL常被用來當成制程的品質指標,以保證交貨(交易)時的允收率。制程能力指數也被拿來衡量産品試作及量産時品質稽核的指標。有些客戶要求供應商在試作階段及量産階段提報産品或制程的管制特性,其Cp或Cpk值在多少以上,才能保證不良率 p 在多少以下。