2.4.2 催化剂的选择

实验所得产品的相关理化指标如表2.1所示:

表2.1 不同催化剂对焦糖色素性质的影响

Tab. 2.1 The effects of different catalysts on caramel’s properties

催化剂名称色率/EBC 红色指数浊度/NTU

氯化铵 * 31671 5.441 57.00

碳酸铵 35811 5.149 45.32

亚硫酸铵 17383 3.882 0.407 氨水 45989 4.331 52.40

硫酸铵 -- -- --

醋酸铵 38595 5.254 10.56 * 表示已经出现树脂化趋势;-- 表示产品焦化

由表2.1可知,氯化铵和硫酸铵作为催化剂反应时,产物在较短时间就出现树脂化,甚至焦化,

说明产物中生成了较多易结焦、聚凝的高分子物质。虽然色率相对较高,但产品不稳定,且耐酸性很差。氨水、碳酸铵做催化剂得到的产品有较高的色率而耐酸性较差。对于醋酸铵做催化剂得到的产品,

虽然其色率和耐酸性都符合要求,但该产物带有明显的令人不愉快的醋酸味而影响其应用。

耐酸型焦糖色素传统生产方法中常用亚硫酸铵做催化剂,产品耐酸性非常好,但色率却比以氨水

和碳酸铵作催化剂低。通过对以上美拉德反应过程的分析可知,催化剂亚硫酸铵提供铵根离子与葡萄

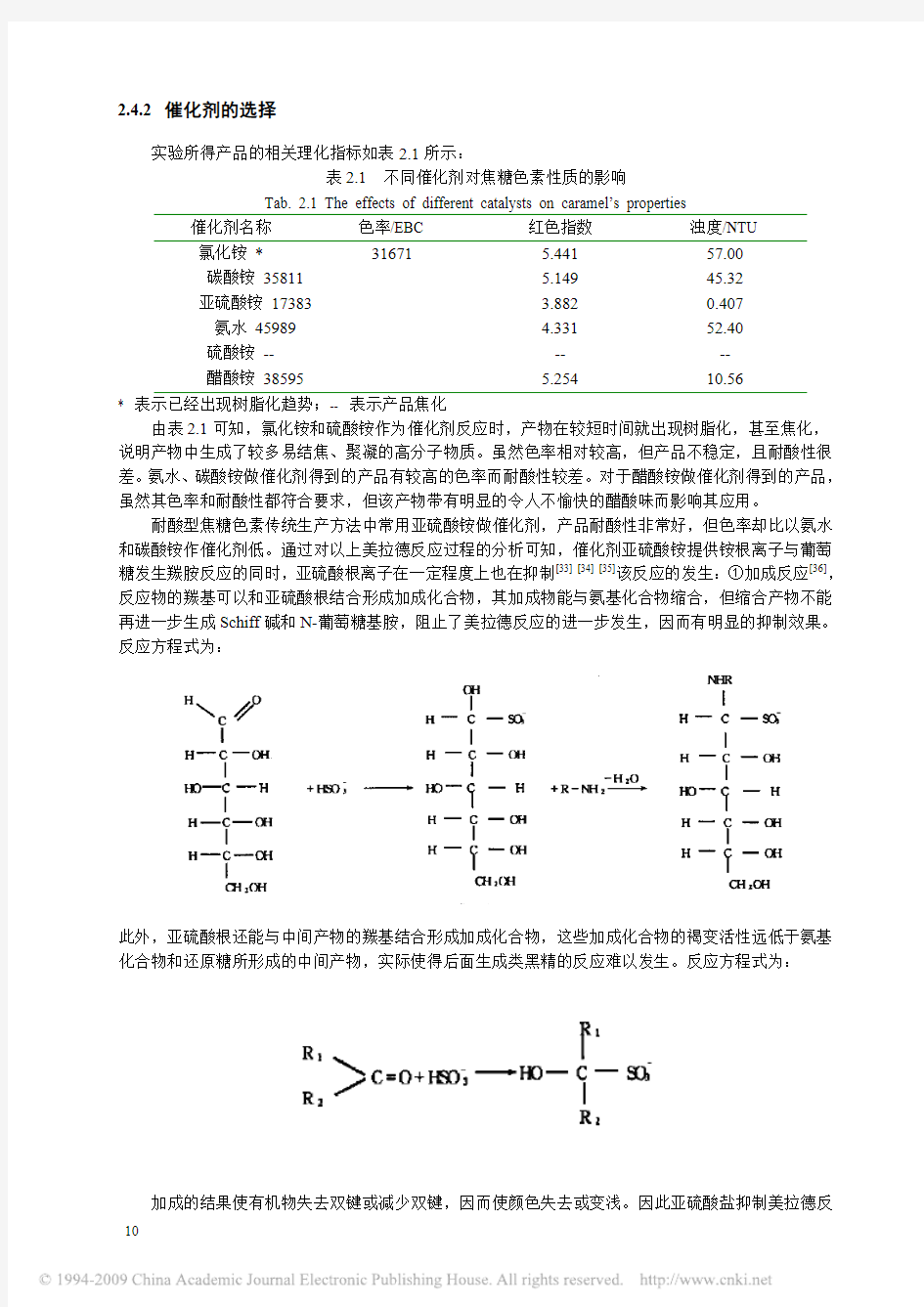

糖发生羰胺反应的同时,亚硫酸根离子在一定程度上也在抑制[33] [34] [35]该反应的发生:①加成反应[36],

反应物的羰基可以和亚硫酸根结合形成加成化合物,其加成物能与氨基化合物缩合,但缩合产物不能

再进一步生成Schiff碱和N-葡萄糖基胺,阻止了美拉德反应的进一步发生,因而有明显的抑制效果。

反应方程式为:

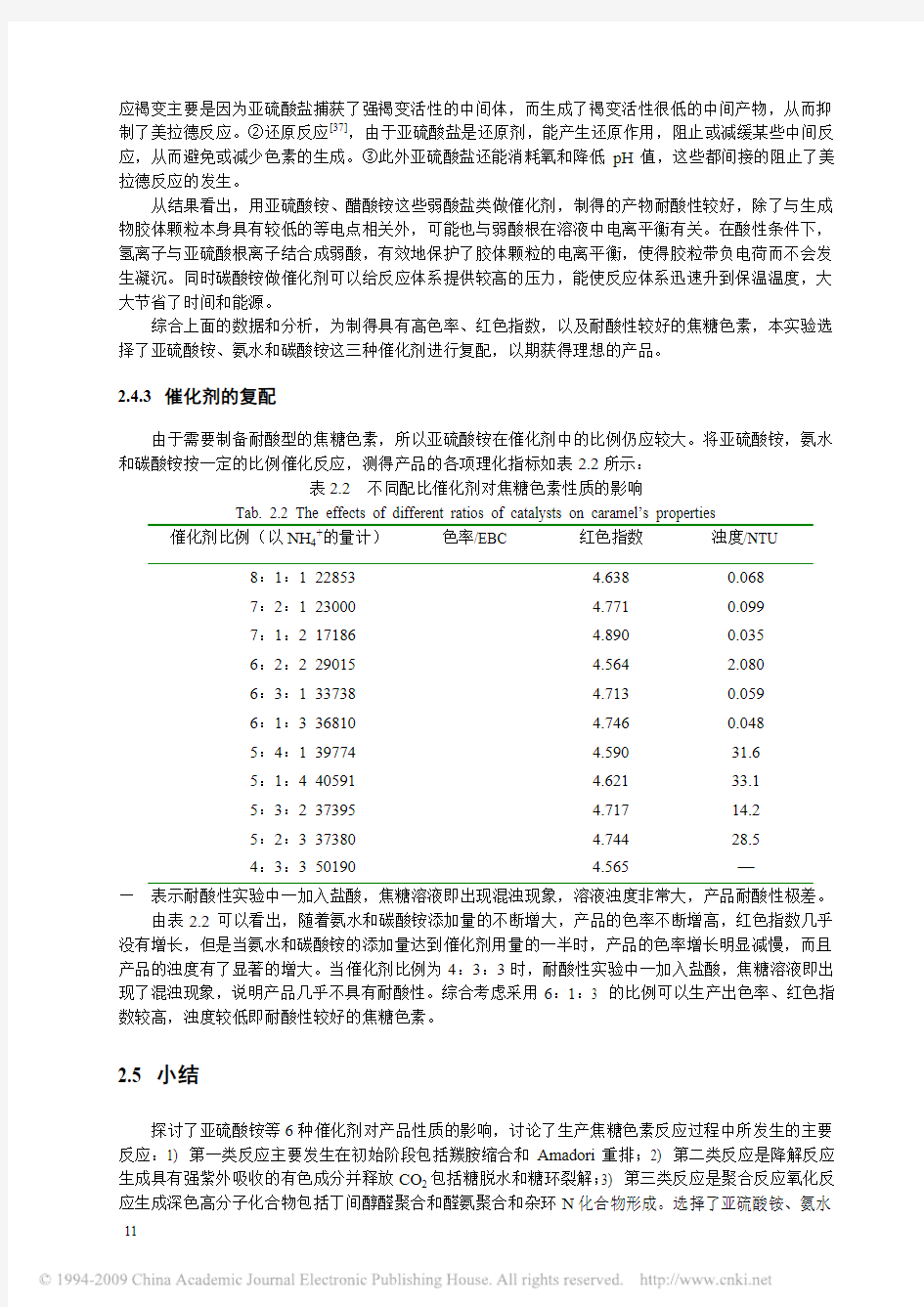

此外,亚硫酸根还能与中间产物的羰基结合形成加成化合物,这些加成化合物的褐变活性远低于氨基

化合物和还原糖所形成的中间产物,实际使得后面生成类黑精的反应难以发生。反应方程式为:

加成的结果使有机物失去双键或减少双键,因而使颜色失去或变浅。因此亚硫酸盐抑制美拉德反

应褐变主要是因为亚硫酸盐捕获了强褐变活性的中间体,而生成了褐变活性很低的中间产物,从而抑

制了美拉德反应。②还原反应[37],由于亚硫酸盐是还原剂,能产生还原作用,阻止或减缓某些中间反

应,从而避免或减少色素的生成。③此外亚硫酸盐还能消耗氧和降低pH值,这些都间接的阻止了美

拉德反应的发生。

从结果看出,用亚硫酸铵、醋酸铵这些弱酸盐类做催化剂,制得的产物耐酸性较好,除了与生成

物胶体颗粒本身具有较低的等电点相关外,可能也与弱酸根在溶液中电离平衡有关。在酸性条件下,

氢离子与亚硫酸根离子结合成弱酸,有效地保护了胶体颗粒的电离平衡,使得胶粒带负电荷而不会发

生凝沉。同时碳酸铵做催化剂可以给反应体系提供较高的压力,能使反应体系迅速升到保温温度,大

大节省了时间和能源。

综合上面的数据和分析,为制得具有高色率、红色指数,以及耐酸性较好的焦糖色素,本实验选

择了亚硫酸铵、氨水和碳酸铵这三种催化剂进行复配,以期获得理想的产品。

2.4.3 催化剂的复配

由于需要制备耐酸型的焦糖色素,所以亚硫酸铵在催化剂中的比例仍应较大。将亚硫酸铵,氨水

和碳酸铵按一定的比例催化反应,测得产品的各项理化指标如表2.2所示:

表2.2 不同配比催化剂对焦糖色素性质的影响

Tab. 2.2 The effects of different ratios of catalysts on caramel’s properties

催化剂比例(以NH4+的量计)色率/EBC 红色指数浊度/NTU

0.068

8:1:1 22853

4.638

4.771

0.099

7:2:1 23000

4.890

0.035

7:1:2 17186

2.080

4.564

6:2:2 29015

0.059

4.713

6:3:1 33738

0.048

4.746

6:1:3 36810

4.590

31.6

5:4:1 39774

4.621

33.1

5:1:4 40591

14.2

4.717

5:3:2 37395

28.5

4.744

5:2:3 37380

4.565

— 4:3:3 50190

—表示耐酸性实验中一加入盐酸,焦糖溶液即出现混浊现象,溶液浊度非常大,产品耐酸性极差。

由表2.2可以看出,随着氨水和碳酸铵添加量的不断增大,产品的色率不断增高,红色指数几乎

没有增长,但是当氨水和碳酸铵的添加量达到催化剂用量的一半时,产品的色率增长明显减慢,而且

产品的浊度有了显著的增大。当催化剂比例为4:3:3时,耐酸性实验中一加入盐酸,焦糖溶液即出

现了混浊现象,说明产品几乎不具有耐酸性。综合考虑采用6:1:3 的比例可以生产出色率、红色指

数较高,浊度较低即耐酸性较好的焦糖色素。

2.5 小结

探讨了亚硫酸铵等6种催化剂对产品性质的影响,讨论了生产焦糖色素反应过程中所发生的主要

反应:1) 第一类反应主要发生在初始阶段包括羰胺缩合和Amadori重排;2) 第二类反应是降解反应

生成具有强紫外吸收的有色成分并释放CO2包括糖脱水和糖环裂解;3) 第三类反应是聚合反应氧化反

应生成深色高分子化合物包括丁间醇醛聚合和醛氨聚合和杂环N化合物形成。选择了亚硫酸铵、氨水

和碳酸铵组成复合氨基化合物作为本实验的催化剂,并通过一系列不同配比的实验初步确定三种化合物的比例为6:1:3。

第三章耐酸型焦糖色素制备工艺研究

3.1 引言

焦糖生产不仅具有复杂性,而且也无法预测,只有在最大限度内将原料、制备技术、时间、温度等加以控制,才能保持高质量产品的可重复性。根据生产设备的不同,现代焦糖色素的生产方法分为两种[6]:第一种常压法,该法是在常压下将糖料加热到一定的温度,加入氨水,继续加热到终点。生产设备简单,但反应温度较难控制,质量不稳定,不适合工业化生产。第二种加压法,此法是将糖料置于带搅拌的密闭反应釜中,加入不同助剂,加压保温一定时间达到终点后,出料过滤并迅速冷却到38℃以下包装。不同的助剂,不同的温度,不同的时间可以得到迥然不同的产品,国外许多高质量的焦糖色素都是采用此法生产的。焦糖色素的质量、品种与焦糖的生产工艺各参数之间关系极为密切,各个工厂对其生产工艺均严格保密。本实验采用葡萄糖与复合氨基催化剂在高压反应釜中反应,选择相应影响因素,通过单因素实验和正交实验来探讨耐酸型焦糖色素的最优生产工艺。

3.2 实验材料与设备

3.2.1 实验材料

药品名称级别生产厂家

亚硫酸铵 CR 上海试四赫维化工有限公司

中国医药(集团)上海化学试剂公司碳酸铵 AR

国药集团化学试剂有限公司

氨水 AR

浓盐酸 AR

国药集团化学试剂有限公司

葡萄糖食用级安徽丰原生物化学股份有限公司

3.2.2 仪器设备

仪器名称型号生产厂家

320型上海梅特勒(Mettler-Toledo)公司酸度计 DELTA

2000型尤尼柯(上海)仪器有限公司可见分光光度计 WFJ

高压反应釜GSH - 2型威海化工机械有限公司

反应釜控制仪通用型威海化工机械有限公司

架盘药物天平 BP-Ⅱ型上海医用激光仪器厂

浊度计 2100N型美国HACH公司

电子天平 AB

104-N型上海梅特勒(Mettler-Toledo)公司阿贝折光仪 2WAJ 上海光学仪器二厂

3.3 实验方法

3.3.1 密封条件下焦糖色素的生产

同2.2.3.1

3.3.2 单因素实验

3.3.2.1 保温时间

配制400g/L的葡萄糖溶液,复合催化剂的用量为葡萄糖质量的5%(以NH4+的量计),保温温度

为140℃,分别设定保温时间为1.5h、2.0h、2.5h、3.0h和3.5h进行反应。

3.3.2.2 糖液浓度

保温温度为140℃,保温1.5h,复合催化剂的用量为葡萄糖质量的5%(以NH4+的量计),分别与300g/L、400g/L、500g/L、600g/L和700g/L的葡萄糖溶液进行反应。

3.3.2.3 保温温度

配制400g/L的葡萄糖溶液,催化剂的用量为葡萄糖质量的5%(以NH4+的量计),保温1.5h,分

别选择135℃、140℃、145℃、150℃和155℃进行反应。

3.3.2.4 复合催化剂用量

配制400g/L的葡萄糖溶液,保温温度140℃,保温1.5h,复合催化剂的用量为葡萄糖质量的4%、5%、6%、7%和8%(以NH4+的量计)进行反应。

3.3.3 正交实验

由以上的单因素实验,选择保温时间、糖液浓度、保温温度和催化剂用量四个因素的三个适当水平,制定出因素水平表3.1[38]:

表3.1 正交试验的因素和水平

Tab. 3.1 Factors and levels of the orthogonal array design

因素保温时间A/h 糖液浓度B/(g/L) 保温温度C/℃催化剂用量D/% 水平1 2.0 400 135 4 水平2 2.5 500 140 5 水平3 3.0 600 145 6 按正交表L9(34)安排这个四因素三水平的正交表3.2: