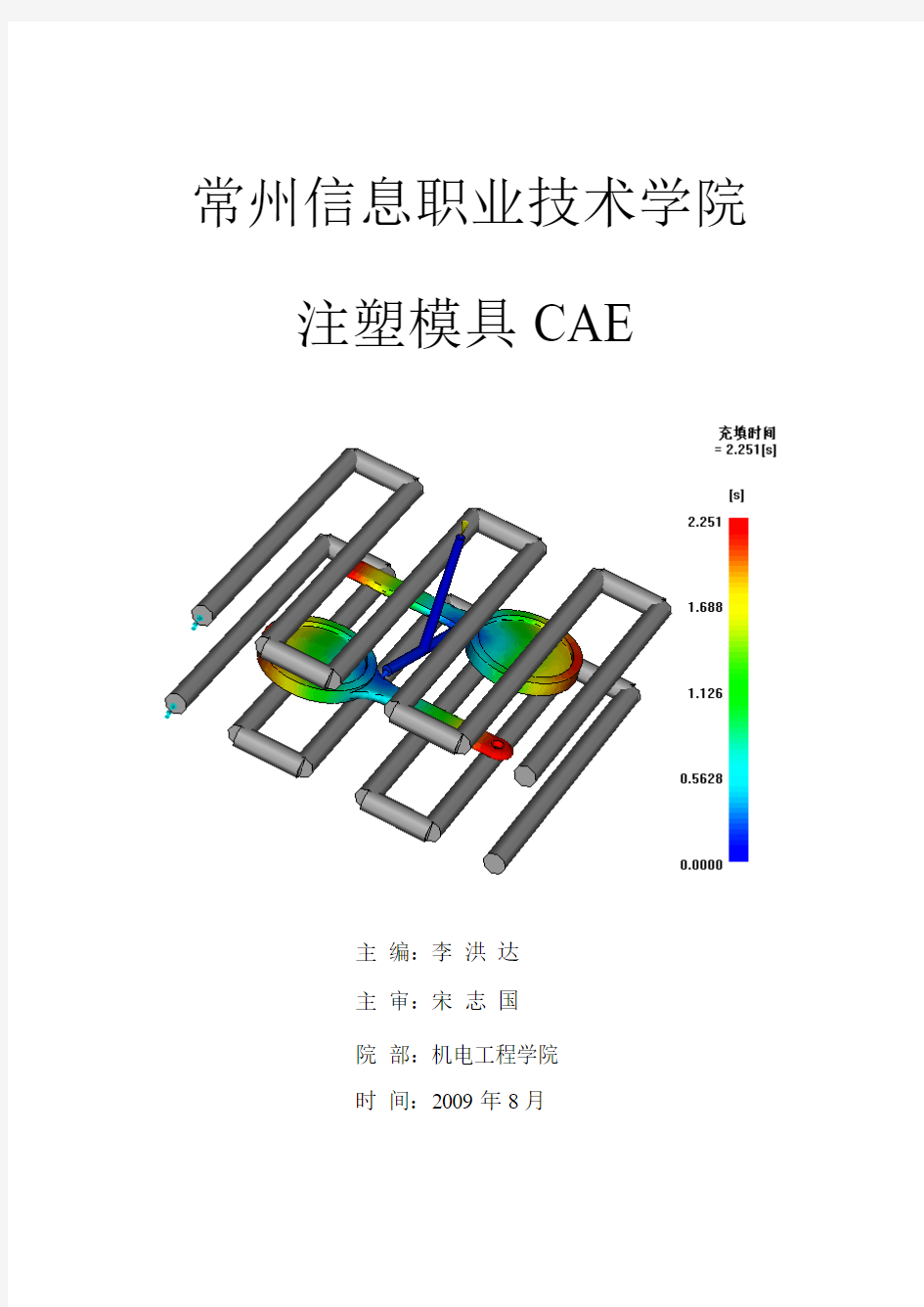

常州信息职业技术学院注塑模具CAE

主编:李洪达

主审:宋志国

院部:机电工程学院

时间:2009年8月

目录

绪论 (1)

1、Moldflow软件简介 (1)

2、Moldflow产品和解决方案 (1)

项目1:电子产品外壳模流分析 (3)

任务1-1:产品设计任务 (3)

任务1-2:浇口位置的分析 (3)

任务1-3:产品初步成型的分析(流动和翘曲) (7)

任务1-4:产品及模具设计的指导参数 (12)

项目2:仪表壳模流分析 (13)

任务1-1:产品设计任务 (13)

任务1-2:浇口位置的分析 (13)

任务1-3:产品初步成型的分析(流动和翘曲) (18)

任务1-4:产品及模具设计的指导参数 (22)

项目3:电动工具外壳模流分析 (23)

任务1-1:产品设计任务 (23)

任务1-2:浇口位置的分析 (24)

任务1-3:产品初步成型的分析(流动和翘曲) (28)

任务1-4:产品及模具设计的指导参数 (33)

项目4:电话机外壳模流分析 (34)

任务1-1:产品设计任务 (34)

任务1-2:浇口位置的分析 (35)

任务1-3:产品初步成型的分析(流动和翘曲) (39)

任务1-4:产品及模具设计的指导参数 (44)

项目5:汽车储物箱模流分析 (45)

任务1-1:产品设计任务 (45)

任务1-2:浇口位置的分析 (45)

任务1-3:产品初步成型的分析(流动和翘曲) (50)

任务1-4:产品及模具设计的指导参数 (54)

绪论

1、Moldflow软件简介

Moldflow公司总部位于美国波士顿,是一家专业从事塑料成型计算机辅助工程分析(CAE)的软件和咨询公司,是塑料分析软件的创造者,自1976年发行世界上第一套流动分析软件以来,一直主导着塑料CAE软件市场。同时,Moldflow作为NA SDAQ上市的高科技公司,也为全球塑料行业提供最优秀的总体解决方案。

从1978年以来,Moldflow致力于帮助注塑厂商提高其产品设计和生产质量。Moldflow的技术和服务提高了注塑产品的质量、缩短了开发周期、降低了生产成本。通过遍及全球的销售、技术支持和咨询网络,Moldflow将“更快更好更便宜”的承诺带给了全球五十个国家的数千家企业。现在Moldflow已成为世界注塑CAE的技术领袖。所有Moldflow产品都是围绕着Moldflow的战略“进行广泛的注塑分析”。这种“进行广泛的注塑分析”使制件具有更好的工艺性、并优化模具设计、优化注塑机参数设置、提高制件生产质量的稳定性。

2、Moldflow产品和解决方案

Moldflow的产品用于优化制件和模具设计的整个过程, 提供了一个整体解决方案。Moldflow 软硬件技术为制件设计、模具设计、注塑生产等整个过程提供了非常有价值的信息和建议。而且这些信息可以方便地实现共享。

2.1 Moldflow系列产品

⑴Moldflow Plastic Advisers(塑件顾问系列)

MPA这个产品为注塑制件设计及模具设计过程带来了革命性的变化。塑件顾问产品是最快最便捷的测试产品工艺性以及优化模具设计的工具。

⑵Moldflow Manufacturing Solution (Moldflow注塑系列产品)

MMS系列产品是一个完整的协同合作的制造管理系统,可提供产品和工艺数据来进行实时的生产管理,自动的设定、优化和控制生产过程。

⑶Moldflow Plastic Insight(原Moldflow动态系列的升级产品)

MPI是一个提供深入制件和模具设计分析的软件包,它提供强大的分析功能、可视化功能和项目管理工具。这些工具使客户可以进行深入的分析和优化。MPI使用户可以对制件的几何形状、材料的选择、模具设计及加工参数设置进行优化以获得高质量的产品。

2.2 本实训课程中的MPI6.1产品主要模块

⑴模型输入与修复

MPI6.1有三种分析方法:基于中心面的分析、基于表面的分析与三维分析。中心面既可运用MPI软件的造型功能完成,也可从其它CAD模型中抽取,再编辑;表面分析模型与三维分析模型直接读取其它CAD模型,如快速成型格式(STL)、IGES、STEP、Pro/E模型、UG模型等。模型输入后,软件提供了多种修复工具,以生成既能得到准确结果,又能减少分析时间的网格。

⑵塑料材料与注塑机数据库

材料数据库包含了超过4000种塑料材料的详细数据,注塑机数据库包含了290种商用注塑机的运行参数,而且这两个数据库对用户是完全开放的。

⑶流动分析

分析塑料在模具中的流动,并且优化模腔的布局、材料的选择、填充和保压的工艺参数。

⑷冷却分析

分析冷却系统对流动过程的影响,优化冷却管道的布局和工作条件,与流动分析相结合,可以得到完美的动态注塑过程。

⑸翘曲分析

分析整个塑件的翘曲变形,包括线形、线形弯曲和非线形,同时指出产生翘曲的主要原因以及相应的改进措施。

⑹纤维填充取向分析

塑件纤维取向对采用纤维化塑料的塑件性能(如拉伸强度)有重要影响。MPI软件使用一系列集成的分析工具来优化和预测整个注塑过程的纤维取向,使其分布合理,从而有效地提高该类塑件的性能。

⑺优化注塑工艺参数

根据给定的模具、注塑机、塑件材料等参数以及流动分析结果自动产生控制注塑机的填充保压曲线,从而免除了在试模时对注塑机参数的反复调试。

⑻结构应力分析

分析塑件在受外界载荷情况下的机械性能,在考虑注塑工艺的条件下,优化塑件的强度和刚度。

⑼确定合理的塑料收缩率

MPI3.1通过流动分析结果确定合理的塑料收缩率,保证模腔的尺寸在允许的公差范围内,从而减少塑件废品率,提高产品质量。

⑽气体辅助成型分析

模拟气体辅助注射成型过程,对整个成型过程进行优化。

项目1:电子产品外壳模流分析

塑料产品在注射成型过程中会出现一些常见的制件缺陷,如短射、气穴、熔接痕和熔接线、滞流、飞边、喷射等。在CAE技术出现之前,通常注射成型过程中出现的制件缺陷都是在模具设计、制造完成后,还要进行反复的试模、修模。但反复的修模会导致模具内部品质的变化(内应力产生),使整副模具的性能降低,甚至于可能报废。

随着CAD\CAE\CAM技术的广泛应用,这些问题逐一得到解决,并大大提高了生产效率和经济效益。在项目中将使用Moldflow MPI模流分析软件对塑料制件进行成型模拟分析,从对模具结构进行优化设计。为了简化分析过程,仅仅是将关于模具结构设计部分的分析过程作简单介绍,包括Gate location(浇口位置)分析、Flow (流动)分析、Cool(冷却)分析、Warp(翘曲)分析。

任务1-1:产品设计任务

设计题目:面壳注塑模具(如图1-1所示)

图1-1 面壳模型

设计规格:

最大外形尺寸:100mm x 70mm x 10mm

壁厚(平均):

设计要求:

材料:ABS

缩水率:

模具布局:一模两腔

模架:标准模架ECI型

生产纲领:年产5000~10000件。

任务1-2:浇口位置的分析

浇口位置分析可分为前处理工作和后处理工作。

1.前处理工作

浇口位置分析的前处理工作一般可按照以下几个步骤来完成。

导入CAD模型(Import the CAD moldel);

生成有限元网格(Generate the mesh);

修补网格模型(Clean up the moldel);

设定分析类型(Set analysis type);

选择材料(Select the material);

设置成型条件(Determine molding conditions);

运行分析(Run the analysis)。

步骤1:导入CAD 模型

创建一个新项目,执行“文件>新建项目”命令,在随后弹出的“创建新的项目”对话框中输入项目名称mianke ,然后选择项目保存路径,单击“确定”按钮完成项目创建,如图1-2所示。

通常在MPI 中导入的模型文件格式为STL ,在UG 中将产品以STL 文件格式导出。执行“文件>输入” 命令,在弹出的对话框中选择mianke.stl 文件,再单击“打开”按钮,如图1-3所示。

图1-2 创建新的工程 图1-3 输入STL 文件

本产品的厚度方向尺寸较小,因此可运用表面网格技术(Fusion )对模型进行分析。所以在随后弹出的“输入”对话框中选择Fusion 类型,设置单位为“毫米”,再单击“确定”按钮完成模型的输入,如图1-4所示。

图1-4 模型的输入 步骤2:有限元网格的生成

执行“网格>生成网格”命令,程序弹出“生成网格”对话框,在对话框中设定三角形网格的边长为3.51mm ,再单击“立即划分网格”按钮,程序就会在表面模型中自动创建网格,如图1-5所示。

图1-5 生成有限元网格

工程技术点拨:一般情况下,MPI会给出一个默认的边长值,但在有些情况下可能并不适合。网格的边长一般是产品壁厚的1.5~2倍,这样能够保证分析的精度。产品分析的精度越高,所用的分析时间就越长。

步骤3:网格模型的修补

网格生成后还需进行网格统计、网格诊断。执行“网格>网格状态统计”命令,在弹出的对话框中可看到生成的网格有很多缺陷。

网格修改的原则如下:

连通区域的个数为1(连通性诊断);

自由边和非重叠边的个数为0(自由边诊断)

未配向的单元的个数应为0(配向诊断);

交叉单元个数为0(重复单元诊断);

完全重叠单位个数为0(重叠单元诊断)

单元的最大纵横比数值视情况而定,一般在10~20之间(纵横比诊断);

网格匹配率应大于80%(Fusion网格匹配诊断);

零面积单元的个数为0(零面积单元诊断)。

因网格修补工作量较大,在这里不一一进行阐述,经过对网格统计中出现的缺陷修补,再重新对网格进行统计,得出的结果如图1-6所示。

图1-6 网格统计结果数据

步骤4:分析类型的设定

网格修补完成后,按照分析步骤将设定分析类型。执行“分析>设定分析序列>浇口位置”命令,在“方案任务视窗”窗口中可看见设置的结果,如图1-7所示。

图1-7 分析类型的设定图1-8 注塑材料的选择

步骤5:注塑材料的选择

执行“分析>选择材料”命令,在弹出的对话框中的“制造商”和“材料编号”两个下拉列表中分别选择GE Plastics(USA)和Cycolac GPM5500,然后单击“确定”按钮完成材料的选择,如图1-8所示。

步骤6:工艺条件的设置

工艺过程参数一般情况下采用程序默认的设置,如果按照实际生产中的注射机牌号来进行参数设定,则要对注射机的几个模块参数进行设置,如填充控制、螺杆速度控制步数和压力控制步数等。

在模型显示区左边的“方案任务视窗”中,双击“成型条件设置”项目,程序弹出“成型参数设置向导”对话框,若要对部分参数进行设置,可单击“编辑”按钮来设置工艺过程参数。本项目将保留程序默认的设置参数,单击“确定”按钮完成成型条件的设置,如图1-9所示。

图1-9 “工艺设置向导”对话框图1-10 执行分析命令

步骤7:运行分析

在完成了分析前处理工作之后,即可进行分析计算,MPI程序将自动完成整个解算器的计算过程。在“方案任务视窗”中双击“立即分析”项目,解算器开始运算,如图1-10所示。

2.后处理工作

计算结束后,在“结果”项目中勾选Results Summary(结果概要)选项,弹出文字形式的最佳分析结果日志,如图1-11所示。

图1-11 计算结果的分析日志

在分析日志中,被框选的部分为浇口最佳位置的节点Near node=3990 ,可在模型区中找到相应位置。如图1-12所示。另外给出了分析计算所用时间为158.22秒,再勾选Best gate location选项,MPI以图像形式给出最佳浇口位置所在的区域为蓝色区域,如图1-13所示。浇口设在该区域可保证注塑过程的溶体流动平衡性。

图1-12 最佳浇口区域中心点图1-13 最佳浇口位置图像显示

任务1-3:产品初步成型的分析(流动和翘曲)

本产品的初步成型仿真分析,其目的在于通过流动、翘曲分析的计算,发现产品的外观质量、内在强度和整体变形等方面的缺陷,然后对分析结果作出相应的模具设计调整方案。产品的初步成型分析过程也由两部分组成:前处理工作和后处理工作。

1.前处理工作

产品的初步成型分析是在最佳浇口位置分析的基础之上进行的,因此过程相对简单一些。主要有以下几个步骤。

复制“浇口位置”基本分析模型;

设定分析类型及次序;

设定浇口位置;

工艺过程参数设置;

步骤1:复制“浇口位置”基本分析模型

图1-14 基本模型的复制

在“项目视窗”中右键单击先前创建的分析模型mianke-Study,在弹出的快捷菜单中执行“拷贝复制”命令,程序自动完成基本分析模型的复制,然后将复制的基本分析模型重命名为mianke-gate-mid。

从“方案任务视窗”中可看到,“最佳浇口位置”分析的所有模型和相关参数被完整复制,初步成型分析只在此基础之上进行相应的调整即可,如图1-14所示。

步骤2:分析类型的设定

执行“分析>设定分析类型>流动+翘曲”命令,随后在“方案任务视窗”中可看见分析类型由“浇口位置”变为“流动+翘曲”,如图1-15所示。

图1-15 分析类型的选择图1-16 型腔布局及浇注系统

步骤3:型腔的布局及浇注系统的创建

考虑到实际生产的需要,本产品采用一模两腔的布局。主流道、分流道及侧浇口的位置及相关模型如图1-16所示。

步骤4:成型条件的设定

由于是初步成型分析,所以在“流动”设置和“翘曲”设置中均保留程序默认的设置,而且不进行成型条件设置,直接进入下一步骤。

步骤5:运行分析

在完成分析前处理工作后,在“方案任务视窗”中双击“立即分析”项目,程序执行分析计算。执行“分析>作业管理器”命令,就可以在弹出的“任务管理器”对话框中看见执行任务的进程,如图1-17所示。

图1-17 “任务管理器”对话框

2.后处理工作

分析计算结束,MPI生成了“流动”和“翘曲”分析结果。在这里选择了对产品质量影响较大的几个因素进行解析。

(1)填充时间(Fill time)

如图1-18所示,面壳在0.7637s时间内完成熔体填充。通过动态显示,可清晰地看见熔体在型腔内的流动。两型腔充满完毕分别用时0.7634s和0.7633s,基本达到了同时充满。

图1-18 填充时间

(2)转换点压力(Pressure at V/P switchover)

如图1-19所示,转换点浇口压力为116.1MPa。转换点压力是指注塑过程由速度控制向压力控制转换时模具型腔内熔体的压力。图中浇口位置的压力在通过转换点后由116.1MPa降低为保压压力87.1MPa,而在压力控制下继续填充整个型腔。

图1-19 V/P转换点压力

(3) 浇口位置压力曲线(Pressure at injection:XY)

浇口位置压力曲线表达了浇口处压力在注射、保压、冷却整个过程中的变化。如图1-20所示,

在V/P转换点的压力变化是从0.7266s时的116.1MPa降低到10.42s时的92.9MPa,保压时间为9.6934s。

图1-20 浇口位置压力曲线

(4) 熔接痕

如图1-21所示,在产品上的熔接线虽多,但多位于边缘厚壁处,因此不容易产生断裂现象。

图1-21 熔接痕

(5)气穴(Air traps)

如图1-22所示,气穴较均衡地分布在产品的边缘位置,这些地方有利于气穴的排除,所以排气

通畅,不会影响产品质量。

图1-22 气穴

(6)翘曲(Warp)

如图1-23所示,图中产品在X、Y、Z方向上均有翘曲发生,所有因素的总变形量为0.3347mm,位置都处于产品边缘。

图1-23 产品总的翘曲部位显示

(7)冷却(Cool)

制品的温度变化如图1-24所示,从云纹图中可以反映出制品冷却过程中温度变化比较稳定均匀,温度控制在40℃左右。

图1-24 产品温度变化显示

任务1-4:产品及模具设计的指导参数

通过以上对产品的流动、翘曲和冷却分析,得知在最佳浇口位置点设置浇口,并且按照以上的浇注系统模型布局型腔位置,熔体的充填情况良好,方案可行。

产品及模具设计的指导参数:

两型腔充满完毕分别用时0.7634s和0.7633s左右;

浇口位置的压力在通过转换点后由116.1MPa降低为保压压力87.1MPa;

在V/P转换点的压力变化是从0.7266s时的116.1MPa降低到10.42s时的92.9MPa,保压时间为9.6934s。

在产品上的熔接线虽多,但多位于边缘厚壁处,因此不容易产生断裂现象;

制品冷却过程中温度变化比较稳定均匀,温度控制在40℃左右。

产品在X、Y、Z方向上均有翘曲发生,所有因素的总变形量为0.3347mm,位置都处于产品边缘。

实际产品及模具设计还要考虑到生产加工的需要,从而进行模具结构及工艺参数的微量调整。MPI分析的相关结果,可以作为指导实际生产的有力依据,可以最大程度地减少模具设计与制造试

模、修模次数,降低企业的生产成本。

项目2:仪表壳模流分析

塑料产品在注射成型过程中会出现一些常见的制件缺陷,如短射、气穴、熔接痕和熔接线、滞流、飞边、喷射等。在CAE技术出现之前,通常注射成型过程中出现的制件缺陷都是在模具设计、制造完成后,还要进行反复的试模、修模。但反复的修模会导致模具内部品质的变化(内应力产生),使整副模具的性能降低,甚至于可能报废。

随着CAD\CAE\CAM技术的广泛应用,这些问题逐一得到解决,并大大提高了生产效率和经济效益。在项目中将使用Moldflow MPI模流分析软件对塑料制件进行成型模拟分析,从对模具结构进行优化设计。为了简化分析过程,仅仅是将关于模具结构设计部分的分析过程作简单介绍,包括Gate location(浇口位置)分析、Flow (流动)分析、Cool(冷却)分析、Warp(翘曲)分析。

任务1-1:产品设计任务

设计题目:面壳注塑模具(如图1-1所示)

图1-1 面壳模型

设计规格:

最大外形尺寸:100mm x 80mm x 25mm

壁厚(平均):

设计要求:

材料:ABS

缩水率:

模具布局:一模两腔

模架:标准模架ECI型

生产纲领:年产5000~10000件。

任务1-2:浇口位置的分析

浇口位置分析可分为前处理工作和后处理工作。

3.前处理工作

浇口位置分析的前处理工作一般可按照以下几个步骤来完成。

导入CAD模型(Import the CAD moldel);

生成有限元网格(Generate the mesh );

修补网格模型(Clean up the moldel );

设定分析类型(Set analysis type );

选择材料(Select the material );

设置成型条件(Determine molding conditions );

运行分析(Run the analysis )。

步骤1:导入CAD 模型

创建一个新项目,执行“文件>新建项目”命令,在随后弹出的“创建新的项目”对话框中输入项目名称mianke ,然后选择项目保存路径,单击“确定”按钮完成项目创建,如图1-2所示。

通常在MPI 中导入的模型文件格式为STL ,在UG 中将产品以STL 文件格式导出。执行“文件>输入” 命令,在弹出的对话框中选择mianke.stl 文件,再单击“打开”按钮,如图1-3所示。

图1-2 创建新的工程 图1-3 输入STL 文件

本产品的厚度方向尺寸较小,因此可运用表面网格技术(Fusion )对模型进行分析。所以在随后弹出的“输入”对话框中选择Fusion 类型,设置单位为“毫米”,再单击“确定”按钮完成模型的输入,如图1-4所示。

图1-4 模型的输入 步骤2:有限元网格的生成

执行“网格>生成网格”命令,程序弹出“生成网格”对话框,在对话框中设定三角形网格的边长为4.67mm ,再单击“立即划分网格”按钮,程序就会在表面模型中自动创建网格,如图1-5所示。

图1-5 生成有限元网格

工程技术点拨:一般情况下,MPI会给出一个默认的边长值,但在有些情况下可能并不适合。网格的边长一般是产品壁厚的1.5~2倍,这样能够保证分析的精度。产品分析的精度越高,所用的分析时间就越长。

步骤3:网格模型的修补

网格生成后还需进行网格统计、网格诊断。执行“网格>网格状态统计”命令,在弹出的对话框中可看到生成的网格有很多缺陷。

网格修改的原则如下:

连通区域的个数为1(连通性诊断);

自由边和非重叠边的个数为0(自由边诊断)

未配向的单元的个数应为0(配向诊断);

交叉单元个数为0(重复单元诊断);

完全重叠单位个数为0(重叠单元诊断)

单元的最大纵横比数值视情况而定,一般在10~20之间(纵横比诊断);

网格匹配率应大于80%(Fusion网格匹配诊断);

零面积单元的个数为0(零面积单元诊断)。

因网格修补工作量较大,在这里不一一进行阐述,经过对网格统计中出现的缺陷修补,再重新对网格进行统计,得出的结果如图1-6所示。

图1-6 网格统计结果数据 步骤4:分析类型的设定

网格修补完成后,按照分析步骤将设定分析类型。执行“分析>设定分析序列>浇口位置”命令,在“方案任务视窗”窗口中可看见设置的结果,如图1-7所示。

图1-7 分析类型的设定 图1-8 注塑材料的选择

步骤5:注塑材料的选择

执行“分析>选择材料”命令,在弹出的对话框中的“制造商”和“材料编号”两个下拉列表中分别选择GE Plastics (USA )和Cycolac GPM5500,然后单击“确定”按钮完成材料的选择,如图1-8所示。

步骤6:工艺条件的设置

工艺过程参数一般情况下采用程序默认的设置,如果按照实际生产中的注射机牌号来进行参数设定,则要对注射机的几个模块参数进行设置,如填充控制、螺杆速度控制步数和压力控制步数等。

在模型显示区左边的“方案任务视窗”中,双击“成型条件设置”项目,程序弹出“成型参数设置向导”对话框,若要对部分参数进行设置,可单击“编辑”按钮来设置工艺过程参数。本项目将保留程序默认的设置参数,单击“确定”按钮完成成型条件的设置,如图1-9所示。

图1-9 “工艺设置向导”对话框图1-10 执行分析命令

步骤7:运行分析

在完成了分析前处理工作之后,即可进行分析计算,MPI程序将自动完成整个解算器的计算过程。在“方案任务视窗”中双击“立即分析”项目,解算器开始运算,如图1-10所示。

4.后处理工作

计算结束后,在“结果”项目中勾选Results Summary(结果概要)选项,弹出文字形式的最佳分析结果日志,如图1-11所示。

图1-11 计算结果的分析日志

在分析日志中,被框选的部分为浇口最佳位置的节点Near node=43672 ,可在模型区中找到相应位置。如图1-12所示。另外给出了分析计算所用时间为103.97秒,再勾选Best gate location选项,MPI以图像形式给出最佳浇口位置所在的区域为蓝色区域,如图1-13所示。浇口设在该区域可保证注塑过程的溶体流动平衡性。

图1-12 最佳浇口区域中心点 图1-13 最佳浇口位置图像显示 任务1-3:产品初步成型的分析(流动和翘曲)

本产品的初步成型仿真分析,其目的在于通过流动、翘曲分析的计算,发现产品的外观质量、内在强度和整体变形等方面的缺陷,然后对分析结果作出相应的模具设计调整方案。产品的初步成型分析过程也由两部分组成:前处理工作和后处理工作。

3. 前处理工作

产品的初步成型分析是在最佳浇口位置分析的基础之上进行的,因此过程相对简单一些。主要有以下几个步骤。

复制“浇口位置”基本分析模型;

设定分析类型及次序;

设定浇口位置;

工艺过程参数设置;

步骤1:复制“浇口位置”基本分析模型

图1-14 基本模型的复制 在“项目视窗”中右键单击先前创建的分析模型mianke-Study ,在弹出的快捷菜单中执行“拷贝复制”命令,程序自动完成基本分析模型的复制,然后将复制的基本分析模型重命名为mianke-gate-mid 。

从“方案任务视窗”中可看到,“最佳浇口位置”分析的所有模型和相关参数被完整复制,初步