1.常用液压阀一方向阀、压力阀、流量阀的类型 【答】(1)方向阀方向阀的作用概括地说就是控制液压系统中液流方向的,但对不同类型的阀其具体作用有所差别。方向阀的种类很多,常用方向阀按结构分类如下:单向阀:I普通单向阀2 液控单向阀普通单向阀换向阀:1转阀式换向阀 2滑阀式换向阀:手动式换向阀、机动式换向阀、电动式换向阀、液动式换向阀、电液动 换向阀。

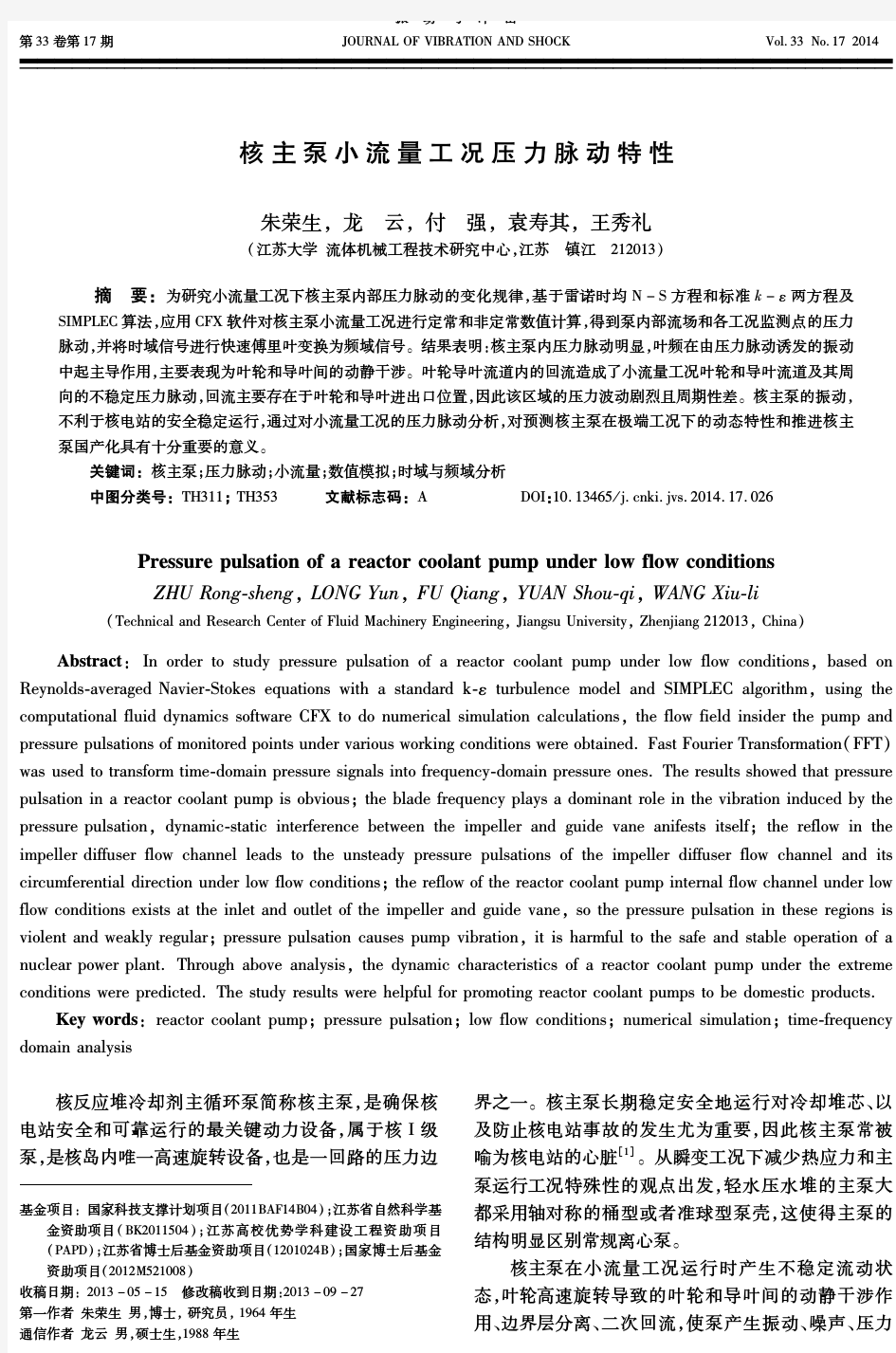

手动式换向阀 (a l 电液动换向阀 (2)压力控制阀 溢流阀:直动式、先导式溢流阀

直动式溢流阀 先导式溢流阀减压阀:直动式、先导式减压阀 顺序阀:直动式、先导式顺序阀 压力继电器 (3)流量控制阀 节流阀调速阀 2.换向阀的控制方式,换向阀的通和位

【答】换向阀的控制方式有手动式、机动式、电动式、液动式、电液动式五种。换向阀的 通是指阀体上的通油口数,有几个通泊口就叫几通阀。换向阀的位是指换向阀阀芯与阀体的 相互位置变化时,所能得到的通泊口连接形式的数目,有几种连接形式就叫做几位阀。如一换 向阀有4个通油口 ,3种连接形式,且是电动的,则该阀全称为三位四通电磁(电动)换向阀。 3. 选用换向调时应考虑哪些问题及应如何考虑 【答】选择换向阀时应根据系统的动作循环和性能要求,结合不同元件的具体特点,适用场 合来选取。①根据系统的性能要求,选择滑阀的中位机能及位数和通数。②考虑换向阀的操 纵要求。如人工操纵的用手动式、脚踏式;自动操纵的用机动式、电动式、液动式、电液动式;远距离操纵的用电动式、电液式;要求操纵平稳的用机动式或主阀芯移动速度可调的电 液式;可靠性要求较高的用机动式。③根据通过该阀的最大流量和最高工作压力来选取(查表)。最大工作压力和流量一般应在所选定阀的范围之内,最高流量不得超过所选阀额定流量 的120%,否则压力损失过大,引起发热和噪声。若没有合适的,压力和流量大一些也可用,只 是经济性差一些。④除注意最高工作压力外,还要注意最小控制压力是否满足要求(对于液动阀和电液动换向阀)。⑤选择元件的联接方式一一管式(螺纹联接)、板式和法兰式,要根据流量、压力及元件安装机构的形式来确定。⑥流量超过63L/min时,不能选用电磁阀,否则电磁 力太小,推不动阀芯。此时可选用其他控制形式的换向阀,如液动、电液动换向阀。 4. 直动式溢流阀与先导式溢流阀的流量一压力特性曲线,曲线的比较分析 【答】溢流阀的特性曲线溢流阀的开启压力o当阀入口压力小于 PK1时,阀处于关闭状态 其过流量为零;当阀入口压力大于 k1时,阀开启、溢流,直动式溢流阀便处于工作状态(溢流 的同时定压)。图中pb是先导式溢流阀的导阀开启 压力,曲线上的拐点m所对应的压力pm是其主阀的 开启压力。当压力小于民。时, 导阀关闭,阀的流量为零;当压力大于pb(小于此 2)时,导阀开启,此时通过阀的流量只是先导阀的 泄漏量,故很小,曲线上pbm段即为导阀的工作段; 当阀入口压力大于此2时,主阀打开,开始溢流,先导式溢流阀便进入工作状态。在工作状态

往复泵的分类和特点分析 种类结构优点缺点适用范围材料特殊要求 盘状活塞式往复泵 活塞成盘 状,长度为 0.8~1.0倍活 塞直径 泵缸长度 较短,流 量大 泵缸分为两 空间,有压 力差易泄漏 常用水泵, 不适于高压 铸铁、钢、 青铜或塑 料 活塞上装设活塞环,以保持 与缸壁间的密封 柱塞式往复 泵采用柱塞, 柱塞小于 100mm为实 心,大于 100mm为空 心 不用安装 活塞环, 维修方 便,能承 受高压 加工成本高柴油机高压 油泵,气缸 油注油器 铸钢、铸 铁、青铜或 合金钢 柱塞表面加工要精密加工, 要高硬度 隔膜式往复 泵利用活塞或 柱塞的往复 运动,再以 气体液体或 机械传动使 隔膜反复股 东 耐磨损或 腐蚀 传动效果低传送含有固 体颗粒或酸 碱类的液体 往复泵按作用次数分类:单作用泵、双作用泵、三作用泵和四作用泵...... 往复泵的总体特点:1、有自吸能力2、理论流量与工作压力无关,取决于作用数和泵的结构尺寸、转速 3、额定排除压力与泵的尺寸和转速无关,主要限于轴承的承载能力和泵的密封性能。实际排除压力随转速升高增高 4、流量不均匀,且实际流量比理论流量小 5、转速不宜太快(泵阀迟滞) 6、对液体污染度不很敏感 7、结构复杂,易损件(活塞环、泵阀、轴承等)较多7、同流量下比离心泵的体积庞大 例: 电动往复泵 组成:电动机、齿轮减速器、曲柄连杆机构、水泵(缸体、活塞及活塞环、阀箱)、滑油泵、空气室(减少液流的惯性水头,减少流量和压力脉动)等 泵阀的种类: 种类优点缺点材料适用范围 盘阀构造简单,易于加工,便于研磨水力损失较大使用广泛 锥阀关闭迅速,不用弹簧,同流损失比 盘阀小制造安装困难,易偏 差,加工精度要求高 锡青铜 球阀使用寿命长,水力损失小与阀座的配合差,密封 性差黄铜或钢多用于运送油液或污秽性 液体,不宜用于高压泵 环阀流通面积大,阻力小加工和装配精度高流量较大,扬程不高的场合 水阀的工作要求:a、关闭严密b、阻力要小c、关闭时应无撞击声d、启闭要迅速及时 空气室的工作要求:船用往复泵吸入段只要压力波动不致使吸入真空度超过允许吸上真空度,一般不用装吸入真空室。吸入真空室气体会越来越多,排除真空室气体会减少,长时间工作后要调整空气室气体量。 电动往复泵的维修: 1、泵缸及缸套,每年一次用内经千分尺测量缸套的椭圆度和锥度,若缸套磨耗超过标准,要锉缸并更换新活塞。缸套磨损或锉缸后厚度减小超过15%,则立即更新! 2、活塞及胀圈(活塞环),用塞尺检测开口间隙并对比极限值,超过极限的要立即更换。(非金属胀圈有胀缩特性,长期存放后需要放热水发胀后使用) 3、水阀,检查工作面的贴合情况及弹簧的工作情况。水阀工作表面有刻痕的时候,可先光车,然后研磨。

12 FLUID MACHINERY Vol. 45,No.7,2017 收稿日期: 2016-12-08 修改日期: 2017-02-13基金项目: 国家自然科学基金资助项目(51609210);江苏省自然科学基金资助项目(BK20150457);流体及动力机械教育部重点实验室开放课题资助项目(szjj2016-078);江苏省研究生科技创新计划项目(SJLX16 0596) 文章编号:1005-0329(2017)07-0012-05立式轴流泵装置压力脉动特性的试验 赵浩儒1,杨 帆1,吴俊欣1,陈世杰1,武 蒙2 (1.扬州大学,江苏扬州 225009;2.江苏省水利勘测设计研究院有限公司,江苏扬州 225127) 摘 要: 为了分析不同流量时立式轴流泵装置进出水过流部件压力脉动特性,在进水流道出口段、出水流道渐扩段的壁面共设置7个压力脉动监测点进行实时测量,并采用快速傅里叶变换对时域数据进行处理。结果表明:进水流道出口段监测点P1,P2时域图为正弦波形,一个周期内波峰波谷数与叶片数相同,此时的脉动峰峰值远大于监测点P4,P6;出水流道渐扩段监测点P4,P6峰峰值从1.2Q bep 到0.3Q bep 先减小后增大,最优流量时脉动峰峰值最小。基于频谱分析,在不同流量时进水流道出口段各测点压力脉动的主频均为转频及其谐频,出水流道渐扩段监测点脉动幅值随流量的增大先减小后增大,且在最优工况时脉动幅值为最小值。转频对出水流道渐扩段处各监测点脉动频率的影响未呈现规律性。关键词: 轴流泵;泵装置;压力脉动;模型试验 中图分类号: TH3;TV675;S277.9 文献标志码: A doi :10.3969/j.issn.1005-0329.2017.07.003 Experimental Analysis on Pressure Fluctuation of Multiple Conditions in Axial-?ow Pumping System ZHAO Hao-ru 1,YANG Fan 1,WU JUN-xin 1,CHEN Shi-jie 1,WU Meng 2 (1.Yangzhou University ,Yangzhou 225009,China ;2.Jiangsu Surveying and Design Institute of Water Resources Co.,Ltd.,Yangzhou 225127,China ) Abstract: In order to analyze characteristics of axial ?ow pump pressure ?uctuation under di?erent ?ow rates ,seven pressure monitoring points were arranged on the pump section casing of the impeller inlet and outlet passage.The results show that the time domain diagram of pressure ?uctuation of monitoring points at the impeller inlet was the normal sine shape and and the peak-peak value is much larger than the monitoring points P4 and P6.Time domains of pressure ?uctuation at the impeller had four peaks and four valleys which were consistent with the number of the impeller blade.Based on the frequency domain diagram analysis ,he main frequency of pressure ?uctuation at the impeller inlet were all blade passing frequency and the harmonic frequency was its multiple frequency of the blade passing frequency.The ?uctuation amplitude of the monitoring points of the outlet passage decreased ?rst and then increased with the increase of the ?ow rate ,and the amplitude of the pressure ?uctuation is the smallest under the optimal operational condition.The regularity of the pressure ?uctuation of the monitoring points P4,P6 is not found.Key words: axial ?ow pump ;pumping system ;pressure ?uctuation ;model test 1 前言 引起泵装置内部压力脉动的原因较多,如汽 蚀、进口流速不均、过流部件中流场的速度和压力 分布不均匀及机组过渡过程产生的压力和速度变 化等。压力脉动峰峰值若超过允许范围将会导致 水泵产生振动和噪声,甚至导致叶片产生裂纹,降 低水泵效率,直接影响泵装置的安全稳定可靠运行,因此对泵装置压力脉动的研究显得非常重要[1]。目前,国内外学者对泵装置内部脉动的研究主要集中于:采用CFD 软件对叶片泵及泵装置内部压力脉动进行数值模拟研究[2~5];采用物理模型试验对泵装置内部压力脉动进行研究[6~10];流态对叶片泵内部压力脉动的影响规律[11~13]。 万方数据

水泵七大常见故障及解决方法 /Detail_289475_102102_%E4%BA%94%E9%87%91%E5%B8%B8%E8%AF%86.shtml 水泵是输送液体或使液体增压的机械。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加,主要用来输送液体包括水、油、酸碱液、乳化液、悬乳液和液态金属等,也可输送液体、气体混合物以及含悬浮固体物的液体。 教您如何解决水泵故障。 1、无法启动 首先应检查电源供电情况:接头连接是否牢靠;开关接触是否紧密;保险丝是否熔断;三相供电的是否缺相等。如有断路、接触不良、保险丝熔断、缺相,应查明原因并及时进行修复。其次检查是否是水泵自身的机械故障,常见的原因有:填料太紧或叶轮与泵体之间被杂物卡住而堵塞;泵轴、轴承、减漏环锈住;泵轴严重弯曲等。排除方法:放松填料,疏通引水槽;拆开泵体清除杂物、除锈;拆下泵轴校正或更换新的泵轴。 2、水泵发热 原因:轴承损坏;滚动轴承或托架盖间隙过小;泵轴弯曲或两轴不同心;胶带太紧;缺油或油质不好;叶轮上的平衡孔堵塞,叶轮失去平衡,增大了向一边的推力。排除方法:更换轴承;拆除后盖,在托架与轴承座之间加装垫片;调查泵轴或调整两轴的同心度;适当调松胶带紧度;加注干净的黄油,黄油占轴承内空隙的60%左右;清除平衡孔内的堵塞物。 3、流量不足 这是因为:动力转速不配套或皮带打滑,使转速偏低;轴流泵叶片安装角太小;扬程不足,管路太长或管路有直角弯;吸程偏高;底阀、管路及叶轮局部堵塞或叶轮缺损;出水管漏水严重。排除方法:恢复额定转速,清除皮带油垢,调整好皮带紧度;调好叶片角,降低水泵安装位置,缩短管路或改变管路的弯曲度;密封水泵漏气处,压紧填料;清除堵塞物,更换叶轮;更换减漏环,堵塞漏水处。 4、吸不上水 原因是泵体内有空气或进水管积气,或是底阀关闭不严灌引水不满、真空泵填料严重漏气,闸阀或拍门关闭不严。排除方法:先把水压上来,再将泵体注满水,然后开机。同时检查逆止阀是否严密,管路、接头有无漏气现象,如发现漏气,拆卸后在接头处涂上润滑油或调合漆,并拧紧螺丝。检查水泵轴的油封环,如磨损严重应更换新件。管路漏水或漏气。可能安装时螺帽拧得不紧。若渗漏不严重,可在漏气或漏水的地方涂抹水泥,或涂用沥青油拌和的水泥浆。临时性的修理可涂些湿泥或软肥皂。若在接头处漏水,则可用扳手拧紧螺帽,如漏水严重则必须重新拆装,更换有裂纹的管子;降低扬程,将水泵的管口压入水下0.5m。 5、剧烈震动 主要有以下几个原因:电动转子不平衡;联轴器结合不良;轴承磨损弯曲;转动部分的

水泵的扬程、功率与闭合系统中的管道长度 L 有关。 水泵流量 Q= 25m^3/h =0.00694 m^3/s 管道流速取 2m/s左右, 则管内径 D=[4Q/(3.1416V]^(1/2=[4*0.00694/(3.1416*2]^(1/2=0.0665m 选用管径 D= 70 mm = 0.070 m,流速 V=[4Q/(3.1416D]^(1/2=1.34 m/s 管道摩阻 S=10.3n^2/D^5.33=10.3*0.012^2/0.070^5.33 = 2122 水泵扬程 H=h+SLQ^2=170+2122*600*0.00694^2 = 231 m 配套电动机功率 N=9.8QH/k =9.8*0.00694*231/0.5 = 31.4 kw 注:式中, H ——水泵扬程,单位 m ; S ——管道摩阻, S=10.3n^2/d^5.33,n为管内壁糙率,钢管可取 n=0.012, D 为内径,以 m 为单位。 L ——管道长度,以 m 为单位; Q ——流量,以 m^3/s为单位。 P——电动机功率, kw ; k ——水泵电动机机组的总效率, 取 50%, 选定水泵、电动机后, 功率可按实际情况精确确定。 按扬程和出水量来选择,与管道长度无关。 实际计算应为 :(要扬程 +管道阻力 *(1+泵的损耗 . 所以应为 :(50+10*1.1=66米 所以泵的扬程应选在 65-75米之间 , 再加上你需要的流量 , 泵就能 补水泵和给水泵计算方法一样。补水泵的流量 Q 由需要而定,即单位时间锅炉水补给量。补水泵的扬程由提水高度、锅炉压力水头以及管路的沿程水头损失和局部水头损失而定。设管长为 L ,沿程阻力系数为 k ,局部阻力系数为 j, 提水高度为 Z, 锅炉压力为 P ,水的密度为 p ,重力加速度用 g 表示 ,则补水泵扬程 : H = Z+P/(pg+(kL/DV^2/(2g+jV^2/(2g 式中平均流速 V=4Q/(3.14D^2 , D 为管内径。

1 阀口的流量压力特性 流体力学中流经节流小孔的流量公式: p A C q d ?=ρ 2 式中,d C --阀口流量系数,与雷诺数Re 有关,Re>260时,滑阀的流量系数为常数,若阀口为锐边时,d C =0.61~0.65;若阀口为圆边或有很小倒角时,d C =0.8~0.9. 复习:雷诺数Re 的计算式:运动粘度水力直径流速?= = υ h vD Re ,水力直径湿周 过流面积 4D ?=h 式中,A —阀口的过流面积,p ?--阀口前后的压差。 图(a )所示为滑阀,阀口过流面积 Dx A π= (当h=0时) 图(b )所示为锥阀(阀座无倒角),阀口过流面积 )s i n (s i n ααπ2211 1D x x D A - = 当1D x <<时,απsin x D A 1= 图(c )所示为锥阀(阀座有倒角),阀口过流面积 )s i n (s i n ααπ221m m D x x D A -=, 其中221/)(D D D m +=,当m D x <<时,απsin x D A m = 图(d )所示为球阀,阀口过流面积 ()2 02 1001221x h D h x x h D A ++?? ? ??+=π,其中,2 12 02??? ??-=D R h 当R x D x <<<<,/21时,R x h D A /01π= 锥阀(球阀)的流量系数d C ,当雷诺数较大时,流量数为定值,d C =0.77~0.82. 图1 滑阀、锥阀、球阀

2 液压阻尼和液阻桥路控制 各种液压控制阀的工作原理实际上都是从阀芯的力学平衡条件出发,通过控制阀芯的位置来改变流动阻尼而进行控制,以达到调节压力或流量的目的。 2.1 液压阻尼的概念 阀口的流量压力特性可表示为 p By q ?= 式中,B 为液导率,例如滑阀的ρπ/2D C B d =,锥阀的ραπ/sin 2D C B d =; y 为阀口开度,称By 为液导,液导用字母G 表示,即G=By 参照电学中的欧姆定律R V I =,让流量q 对应电流I 、压差p ?对应电压V ,液阻对应电阻, 则阀口的流量压力特性表示为: R p By p q ?= ?= /1 式中,R 为液阻,By R 1 = ,(液阻R 与液导G 互为倒数),显然液阻R 随阀口开度y 的增大而减小,随y 的减小而增大,即液阻反比于阀口开度。 2.2 正开口四边滑阀控制油缸的液阻全桥分析 图2.1 正开口四边滑阀控制油缸的液阻全桥表示 图2.1(a )所示为正开口四边滑阀控制双出杆油缸,设阀中位时各边阀口的预开口为0y ,

第17卷第1期 1999年3月河南科学 HENAN SCIENCE Vol 17 No 1 Mar 1999液压管路内流量和压力脉动问题的 定性分析研究 苗全生 (郑州煤田职工地质学院,郑州 450053) 摘要液压管路内的流量和压力脉动问题,是一个复杂而又难以解决的问题。 本文从推出液压管路中的瞬时流量和压力公式入手,指出了减小流量和 压力脉动幅频的基本途径,定性地分析了产生流量和压力脉动的主要因 素,并给出了控制办法。 关键词液阻惯性脉动率动态特性谐振脉动衰减率 分类号 TH137 液压管路内的流量和压力脉动,必然会在系统的终端产生反射波,并在管内形成波的叠加和驻波现象,引起液体和管路振动,执行元件的力或力矩脉动,降低系统的可靠性和使用寿命。而控制流量和压力脉动技术包括脉动源、传递特性和响应特性的研究和改善等项内容。如减小泵的流量脉动,采用衰减、吸收、消谐、减小回路的动态阻力等措施。但影响流量和压力脉动的回路阻力或传递函数的改善受到很多限制,因此国内外液压技术专家就如何消除流量和压力脉动这一问题进行了广泛的研究。 减少流量和压力脉动的基本途径 图1 泵出口处的圆管内的液流 Fig.1 Theliquidflowrateintheoutputofthepumpofthepipe 44 河南科学第17卷第1期图1所示为液体在管长为L的圆管中流动,入口处的流量,压力分别为Q1和p1,出口处的流量、压力分别为Q2和p2

,其瞬时流量和压力值可按下式求得 p2=p1Ch( L)-ZcQ1Sh( L) Q2=-p1Sh( L)+Q1Ch( L)Zc用矩阵形式总示 Ch( L)p2= Q2-Sh( L)Zc 式中,Zc= 为传播因子。 上式说明,降低液压泵的流量脉动率,减小回路的动态阻力,保持串联油路中的液阻抗Z0和并联油路中的流量衰减y0基本恒定并匹配得当,是减小液压管路内流量和压力脉动幅频的基本途径。0= -ZcSh( L) Ch( L) 脉动p1Q10y00为液管的特性阻抗,Z0为串联液阻抗;y0为并联液导纳; =0 2 产生流量和压力脉动的原因分析 2.1 容积式液压泵由于固有的几何学上的周期变化,瞬时流量是脉动的(如外啮合齿轮泵的流量脉动率达27%),由此引起压力的脉动。交变的脉动流量和压力以波的方式传递。这是管路内产生流量和压力脉动的主要原因。 2.2 直管或弯曲的管路以及液压元件中混入空气时,液体由于可压缩性增加产生较大的弹性变形而存在波动。当空气和液体被压缩使压力增大时,管道则因弹性变形而容积增大,被一定量的液体补入后,当供油压力能够克服执行元件的静磨擦阻力时,执行元件开始启动,管内压力又迅速降低,供油量减小,执行元件的速度变慢。由于油泵不断向管内供压力油,空气和液体被压缩,压力又升高,执行元件又开始向前冲行。如此周而复始,形成压力波在管中振荡。 2.3 与管道串联或并联的控制阀在阻尼孔或节流口被污物堵塞或者液压元件内零件磨损严重使磨擦阻力发生了变化时以及不恒定的外载等,均导致管内液阻发生变化,造成流量和压力脉动。如节流阀的节流口较小时,由于杂质很容易附着在节流口处,使液体通过阀口时的流量减小,液阻和压力损失增大。压力脉动又将污物从节流口处冲走,使通过节流口处的流量又增大,液阻和压力损失又减小。如此反复循环,引起管内流量和压力剧烈波动。 2.4 换向阀迅速换向或执行元件迅速停止或变速时,液体流速急速改变,但管中液体仍在惯性作用下向阀门方向挤去,使阀口处出现压力增量,并一层一层地沿系统反向传播,使管内压力升高。但油泵使管中液体的压力又一层一层地向系统传播过去直至阀口。还是由于液体的惯性,在阀口处形成瞬间的高压,此高压又传播回管内。如果溢流阀的动态特性差或者限压式变量泵在油压升高时不能及时排油,便使系统出现压力峰值。 2.5 溢流阀的主阀芯和导阀芯均与弹箕构成质量与弹簧系统,都有其各自的固有频率,若

潜水泵压力脉动与非定常特性数值分析 发表时间:2018-07-18T11:17:05.307Z 来源:《基层建设》2018年第16期作者:李延孟[导读] 摘要:为了对潜水泵的压力脉动特性进行研究,笔者决定选择基于ANSYS CFX软件对潜水泵的压力进行系统性的压力脉动模拟分析。 中国电建集团贵阳勘测设计研究院有限公司贵州省贵阳市 550081 摘要:为了对潜水泵的压力脉动特性进行研究,笔者决定选择基于ANSYS CFX软件对潜水泵的压力进行系统性的压力脉动模拟分析。结果证明,在潜水泵的一个压力周期之内,叶轮中叶片的工作面以及背面的压力脉动均具有明显的周期性,并且均出现了五大波峰:蜗壳壁面上的静压均值由Ⅰ-Ⅷ断面均呈现了先增大后缩小的趋势,在隔舌处的静压均值经测定是大于I断面处的;而在蜗壳的内部监测点 处,其主频都明显地表现出其与叶频的具体数值所相关,同时,I断面处的蜗壳和叶轮在动静干涉方面最为明显。最后,模拟结果准确地从侧面表明了潜水泵内部所受的压力脉动情况,从而真正地为减少潜水泵的内部压力脉动以及噪声形成的解决提供了重要的理论依据。关键词:潜水泵;压力脉动;叶轮;蜗壳;非定常特性;数值分析引言 笔者发现有关潜水泵内部压力脉动的相关研究却是绝大多数潜水泵研究人员没有涉及到的[2]。因此,笔者决定,通过运用CATIA来建立潜水泵的三维模型,然后将ANSYS软件应用于对潜水泵压力脉动的监测上面。最终达到揭示潜水泵中叶轮以及蜗壳壁面的压力在时间和流量的变化中所蕴含着的变化规律,从而为实际减少潜水泵的内部压力脉动提供最为准确的数据参考。 1.对非定常压力脉动的监测 1.1监测点的布置过程 笔者分别在半径为25、35、45和55 mm等处的叶轮工作面及其背面来进行监测点的布置工作。在隔舌和I-Ⅷ的断面还有蜗壳的中间对陈勉的交接处均需要对蜗壳的壁面测点进行设置。 2.2对叶轮所收到的压力脉动的分析 将非定常数值在计算时的收敛精度设置为10^-5。为了防止在进行频谱分析时发生频谱泄露的现象,可以将计算时间设置为6个周期,并设置叶轮每旋转3°为一个时间步长。由于压力脉动在第6个周期时既达到稳定状态,因此笔者以第6个周期为例来进行分析。下图(图1)即为叶轮半径分别为25、35、45以及55 mm时工作面以及背面监测点的食欲图。 图1 设计工况下叶轮内部监测点压力脉动的时域图从上图中可以明显看出,第0时刻所对应的是压力脉动的第六圈的开始时间。而在非定常模拟中,叶轮的内部监测点是随着叶轮一起转动的,因而叶轮的内部检测点的压力脉动主要是由叶轮内部的流场变化所引起的。同时,观察上图还可以发现,在一个叶轮的旋转周期内,工作面以及背面的压力脉动是极为相似的,它们在压力变化方面均出现了明显的周期性(均出现了五次波峰)。而在1/5个周期之内,叶片在工作面以及工作面的背面的各个检测点的静压值均出现了开始逐渐下降、之后逐渐稳定、最后出现波峰。与此同时,在相同半径下的叶片工作面的静压是明显高于工作面的背面的。 而在下图(图2)中所展现的又是另外一种情况。

2009年11月 农业机械学报 第40卷第11期 双蜗壳泵压力脉动特性及叶轮径向力数值模拟3 杨 敏1 闵思明2 王福军1 (11中国农业大学水利与土木工程学院,北京100083;21上海凯士比泵有限公司,上海200245) 【摘要】 为揭示双蜗壳离心泵的水力不稳定性,采用雷诺时均方法和SST k 2ω湍流模型,对一双蜗壳双吸离心泵进行了三维非定常湍流数值模拟,得到了泵内部流场特性及双蜗壳内压力脉动情况,并对其进行了频谱分析。结果表明双蜗壳内存在比较明显的压力脉动。设计工况下压水室内的压力脉动强度小于非设计工况。在设计工况下,隔舌处和隔板区压力脉动频率均以叶片通过频率为主,其中隔板起始端的脉动幅值最大,约为隔舌处的215倍。在大流量工况下,隔舌处和隔板起始端压力脉动频率以叶片通过频率为主,而小流量工况下以叶轮转频为主。叶轮受到的径向力随着叶轮的旋转呈现不稳定性,其中小流量工况时最明显。3种工况下径向力均指向隔板起始端侧。 关键词:双蜗壳泵 压力脉动 径向力 数值模拟中图分类号:TH311;TV13113+3 文献标识码:A Numerical Simulation of Pressure Fluctuation and R adial Force in a Double Volute Pump Yang Min 1 Min Siming 2 Wang Fujun 1 (11College of W ater Conservancy &Civil Engineering ,China A gricultural U niversity ,Beijing 100083,China 21KSB S hanghai Pum p Co.,L td.,S hanghai 200245,China ) Abstract The three 2dimensional ,unsteady Reynolds 2averaged Navier 2Stokes equations with shear stress transport turbulent (SST )models were solved to investigate the flow field and the characteristic of pressure fluctuations in the double volute.The results show that the pressure fluctuations are strong in the double volute.The pressure fluctuations in the volute are relatively low at the design flow rate condition.The blade passing frequency dominates the pressure fluctuations near the volute tongue and the clapboard at the design flow rate condition.The amplitude of the pressure fluctuation is largest at the beginning of clapboard ,which is 215times larger than at the volute tongue.At the large flow rate condition ,the blade passing frequency is also dominative in the pressure fluctuations ,but at the small flow rate condition the rotation frequency becomes dominative.The radial force on the impeller is unsteady especially at the small flow rate.At three flow rates ,the radial forces all point at the beginning of clapboard. K ey w ords Double volute pump ,Pressure fluctuation ,Radial force ,Numerical simulation 收稿日期:2008212205 修回日期:2009204227 3国家自然科学基金资助项目(50779070)和北京市自然科学基金资助项目(3071002) 作者简介:杨敏,博士生,主要从事水动力学与水力机械研究,E 2mail :minyang.cau @https://www.doczj.com/doc/341109262.html, 通讯作者:王福军,教授,博士生导师,主要从事水动力学与水力机械研究,E 2mail :wangfj @https://www.doczj.com/doc/341109262.html, 引言 双蜗壳结构是一种重要的泵蜗壳型式,每个流道包围叶轮出口180°,可以使叶轮流动更加对称, 平衡运行时作用在叶轮上的径向力,延长轴承、轴封 和口环的使用寿命,因而在高扬程离心泵机组中获 得应用。但目前对双蜗壳的研究还很少,其隔板的位置和形状对蜗壳内的速度场以及压力脉动特性的影响还不明确,因此研究双蜗壳内部流动规律对提高这类离心泵运行稳定性有重要意义。

2.5孔口和间隙的流量—压力特性 在液压元件中,普遍存在液体流经孔口或间隙的现象。液流通道上其通流截面有突然收缩处的流动称为节流,节流是液压技术中控制流量和压力的一种基本方法。能使流动成为节流的装置,称为节流装置。例如,液压阀的孔口是常用的节流装置,通常利用液体流经液压阀的孔口来控制压力或调节流量;而液体在液压元件的配合间隙中的流动,造成泄漏而影响效率。因此,研究液体流经各种孔口和间隙的规律,了解影响它们的因素,对于理解液压元件的工作原理、结构特点和性能是很重要的问题。 2.5.1 孔口的流量—压力特性 孔口是液压元件重要的组成因素之一,各种孔口形式是液压控制阀具有不同功能的主要原因。液压元件中的孔口按其长度l 与直径d 的比值分为三种类型:长径比l/d <0.5的小孔称为薄壁孔;长径比0.5<l/d <4的小孔称为厚壁孔或短孔;长径比l/d >4的小孔称为细长孔。这些小孔的流量—压力特性有共性,但也不完全相同。 ⒈薄壁孔 薄壁孔一般孔口边缘做成刃口形式,如图 2.28所示。各种结构形式的阀口就是薄壁小孔 的实际例子。液流经过薄壁孔时多为紊流,只有 局部损失而几乎不产生沿程损失。 设薄壁孔直径为d ,在小孔前约d /2处,液 体质点被加速,并从四周流向小孔。由于流线不 能转折,贴近管壁的液体不会直角转弯而是逐渐 向管道轴线收缩,使通过小孔后的液体在出口以 下约d /2处形成最小收缩断面,然后再扩大充满整个管道,这一收缩和扩大的过程便产生了局部能量损失。 设最小收缩断面面积为A c ,而小孔面积为A T ,则最小收缩断面面积与孔口截面面积之比称为截面收缩系数,即 T c c A A C (2.61) 收缩系数反映了通流截面的收缩程度,其主要影响因素有:雷诺数Re 、孔口及边缘形式、孔口直径 d 与管道直径d 1比值的大小等。研究表明,当d 1/d ≥7时,流束的收缩不受孔前管道内壁的影响,这时称之为完全收缩;当d 1/d <7时,由于小孔离管壁较近,孔前管道内壁对流束具有导流作用,因而影响其收缩,这时称液流为不完全收缩。 选择管道轴线为参考基准,对1—1截面和2—2截面列写伯努利方程,得 图2.28 通过薄壁小孔的液流

水泵七大常见故障及解决方法 水泵是输送液体或使液体增压的机械。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加,主要用来输送液体包括水、油、酸碱液、乳化液、悬乳液和液态金属等,也可输送液体、气体混合物以及含悬浮固体物的液体。 教您如何解决水泵故障。 1、无法启动 首先应检查电源供电情况:接头连接是否牢靠;开关接触是否紧密;保险丝是否熔断;三相供电的是否缺相等。如有断路、接触不良、保险丝熔断、缺相,应查明原因并及时进行修复。其次检查是否是水泵自身的机械故障,常见的原因有:填料太紧或叶轮与泵体之间被杂物卡住而堵塞;泵轴、轴承、减漏环锈住;泵轴严重弯曲等。排除方法:放松填料,疏通引水槽;拆开

泵体清除杂物、除锈;拆下泵轴校正或更换新的泵轴。 2、水泵发热 原因:轴承损坏;滚动轴承或托架盖间隙过小;泵轴弯曲或两轴不同心;胶带太紧;缺油或油质不好;叶轮上的平衡孔堵塞,叶轮失去平衡,增大了向一边的推力。排除方法:更换轴承;拆除后盖,在托架与轴承座之间加装垫片;调查泵轴或调整两轴的同心度;适当调松胶带紧度;加注干净的黄油,黄油占轴承内空隙的60%左右;清除平衡孔内的堵塞物。 3、流量不足 这是因为:动力转速不配套或皮带打滑,使转速偏低;轴流泵叶片安装角太小;扬程不足,管路太长或管路有直角弯;吸程偏高;底阀、管路及叶轮局部堵塞或叶轮缺损;出水管漏水严重。排除方法:恢复

额定转速,清除皮带油垢,调整好皮带紧度;调好叶片角,降低水泵安装位置,缩短管路或改变管路的弯曲度;密封水泵漏气处,压紧填料;清除堵塞物,更换叶轮;更换减漏环,堵塞漏水处。 4、吸不上水 原因是泵体内有空气或进水管积气,或是底阀关闭不严灌引水不满、真空泵填料严重漏气,闸阀或拍门关闭不严。排除方法:先把水压上来,再将泵体注满水,然后开机。同时检查逆止阀是否严密,管路、接头有无漏气现象,如发现漏气,拆卸后在接头处涂上润滑油或调合漆,并拧紧螺 丝。检查水泵轴的油封环,如磨损严重应更换新件。管路漏水或漏气。可能安装时螺帽拧得不紧。若渗漏不严重,可在漏气或漏水的地方涂抹水泥,或涂用沥青油拌和的水泥浆。临时性的修理可涂些湿泥或软肥皂。若在接头处漏水,则可用扳手拧紧螺帽,如漏水严重则必须重新拆装,更换有裂

1000MW混流式水轮机压力脉动分析 随着能源工业的发展,随着工艺技术的日趋成熟,中国水电工业已进入电网峰值高、机组装机容量大、集成网络化管理的蓬勃发展时期。目前在建的白鹤滩电站建成后,单机容量将超过百万千瓦,总装机容量将位列三峡电站之后,成为国内第二大水电站。 受运行条件的限制及电网实际需求的不同,混流式水轮机经常要在偏离设计工况下运行,由此引起的运行不稳定问题一直是行业研究的重点课题。作为考核水轮机稳定性的重要衡量标准,压力脉动性能也就成为研究的重点。 本课题正是基于白鹤滩电站的模型混流式水轮机,利用数值模拟的手段,对不同单位转速,不同开度的工况进行非定常数值模拟,详细分析内部流动机理,得到压力脉动的特性及其在全流道内的传播规律,并得到转速及开度的变化对压力脉动的具体影响,主要研究内容如下:(1)在同一开度(a0=8.47mm)不同单位转速下,针对不同工况点进行非定常计算,找出各流域内压力脉动的主频、次频、二次频等,对各频率相关性进行分析,研究各流域内压力脉动特性及沿流向的传播规律,并对比各工况得出转轮转速对压力脉动幅值及频率的影响规律;(2)在同一单位转速(n11=5 8.8 r/min)下,改变活动导叶开度,针对不同工况点进行非定常数值模拟,得出各流域压力脉动特性,并得到压力脉动沿全流道进行传播的变化规律,探究导叶开度对压力脉动峰值及主要频率的影响规律,结合计算得到的速度场、压力场及涡量场,分析各流域内的压力脉动源的产生机理。(3)在变流量工况下,得到各流域内压力脉动连续变化趋势,结合所得到流场分析该工况下的流动状态,并与定流量工况进行比较,分析压力脉动特性的异同。

图2 图3 典型阀的流量特性

流量特性的选择 选择的原则是:选择的流量特性却好与调节对象的特性和调节器的特性相反。这样,调节系统的综合特性可接近于线性。 但是,对调节阀制造厂来说,实际上不可能都通晓各个工艺流程的管道流阻、储压罐及泵类等装置的特性。用户是根据掌握的具体资料来选择调节阀的流量特性,大多选用等百分比流量特性。 选择基本原则是: 1、线性流量特性 (1)压差变化小,几乎恒定。 (2)整个系统的压力损失大部件分配在阀上(开度变化,阀上压差变化相对较小)。 (3)外部干扰小,给定植变化小。(可调范围要求小的场合)。 (4)工艺流程的主要参数的变化呈线性。 2、等百分比流量特性 (1)要求大的可调范围。 (2)管道系统压力损失大。 (3)开度变化,阀上压差变化相对较大。 阀芯型式 调节阀阀芯有等百分比流量特性和线性流量特性,其几何形状有柱塞形、V形缺口和套筒形等。 1、柱塞形阀芯 柱塞形阀芯的流量特性,有等百分比特性和线性特性两种,还有气密性的嵌聚四氟乙烯阀座的阀芯2、V形缺口阀芯 它是三通阀阀芯,流量特性为线性。 3、套筒形阀芯 笼式阀的流量特性,由套筒窗口几何形状决定的。流量特性有等百分比和线性两种。还有气密性的嵌聚四氟乙烯阀座的阀芯。 大口径阀和高温阀采用分离式套筒,低噪音笼式阀可以降低噪音。 4 、快开特性(两位式)阀芯 快开阀芯几何形状呈平底器皿形,有表面堆焊司太莱合金(QS)的阀芯,也有气密性的嵌聚四氟乙烯阀座的阀芯。如阀座密封面承受密封压力太大,可改用线性阀芯,但它的允许压差不宜太大。 5、偏心旋转阀芯(凸轮挠曲阀用) 偏心旋转阀芯可调范围100:1,固有流量特性接近线性。但在40%开度以内,流量特性近似于等百分比特性,通过变换阀门定位器反馈凸轮,可把这个固有流量特性改变成等百分比特性。另外嵌聚四氟乙烯阀座的阀芯,可达到气密性。 压力和温度等级 阀体是连接在工艺管道上的压力容器,选择公称压力目的是使阀体长期受到流体温度、压力和管道应力作用,而不损坏。 标准的公称压力一般按工艺管道规格的标准来决定。常用的公称压力JIS标准到63kg/cm2,ANSI标准到2500磅,GB标准到PN6.3MPa。 标准的公称压力 一般来说,阀体壁厚由阀体壁厚强度与当时流体温度下材料许可压力和流体压力有关。但是工艺流体条件千变万化,不可能对这个条件进行计算。 因此,在ANSI B16.5-1997标准规定的标准公称压力条件下,壁厚是由某一个选定的设计应力(7000psi)来决定的。而与材料种类无关,按材料种类确定应力·温度等级关系。

第28卷 第2期2006年4月三峡大学学报(自然科学版) J of China Three G orges Univ.(Natural Sciences )Vol 128No.2Apr 12006 收稿日期:2006201210 基金项目:三峡大学重大科技资助项目(2004C01) 作者简介:廖湘辉(1964-),男,副教授,硕士,主要研究方向为水电工程机械. 注浆泵工作压力测试与结构设计改进 廖湘辉 李 力 蒋冰华 (三峡大学机械与材料学院,湖北宜昌 443002) 摘要:对三腔往复式活塞注浆泵压力脉动进行研究,定性分析了注浆泵瞬时压力变化及压力脉动 形成原因.针对实际三腔体注浆泵工作压力不稳定影响注浆质量的问题,进行压力测试,找出了其不稳定因素,提出了对腔体结构和传动系统等方面的设计改进措施,对改进后的注浆泵测试表明:压力波动问题消除了,输出压力趋于稳定. 关键词:注浆泵; 压力脉动; 测试中图分类号:T H643:T H16 文献标识码:A 文章编号:16722948X (2006)022******* Working Pressure T esting and Structural Design Improvement for Injection Pump Liao Xianghui Li Li Jiang Binghua (College of Mechanical &Material Engineering ,China Three G orges Univ.,Yichang 443002,China )Abstract The instantaneous change and t he p ulsating cause of t he working pressure in t he injection p ump cyl 2inder.In order to solve t he unstable pressure problem of a t hree 2cylinder injection p ump ,based on t he meas 2ure and t he analysis of act ual pressure ,t he modified scheme of design for t he cylinder struct ure and t he trans 2mission system is p ropo sed.As a result ,t he improved injection p ump has t he lower pressure waving and t he stable p ressure. K eyw ords injection p ump ; pressure p ulsation ; measure 注浆泵在水电施工工程中应用非常广泛[122],例如用于对水工基础灌浆,通过注浆泵将水泥浆或砂浆注入水工建筑物的缝隙或孔洞中,提高坝体基础的坚固性以及密实性.因此注浆泵工作压力的稳定性直接影响到注浆泵的工作质量,压力波动越小,灌浆越平稳,灌入质量越好.然而由于注浆泵是靠注塞周期性往复运动来吸入和排出浆体,注塞运动和阀开启的跳动等因素必然导致腔体内液体压力产生波动.目前减小压力脉动主要途径是改变腔体的内部结构,但如何改进,没有成熟的理论或经验,因此保证注浆泵压力稳定是提高其工作质量的关键问题.通过实际测量和分析一个三腔往复式活塞注浆泵的压力脉动状态,提出对腔体结构和传动机构的改进方案,通过改进后的样机压力测量表明:注浆泵压力脉动显著下降,压力稳定性获得极大改善,很好地满足了施工要求. 1 注浆泵结构和工作原理 1.1 注浆泵结构 单腔往复泵工作原理见图1所示,当曲柄以角速度ω逆时针旋转时,活塞向右运动,腔体的容积突然增大,腔体内液体压力降低,在外压力作用下吸入阀打开而排出阀关闭,被输送的液体在压力差的作用下克服吸入管路和吸入阀等的阻力损失进入到腔体.当曲柄转过180°以后活塞向左移动,液体被挤压,腔体内液体压力急剧增加,在这一压力作用下吸入阀关闭而排出阀被关闭,腔体内液体在压力差的作用下被排送到排出管路中去.曲柄以角速度ω不停地旋转时,往复泵就不断地吸入和排出液体.