1.液体的原子结构的主要特征。

液体的原子结构存在以下三个主要特征:

(1)液体结构中近邻原子数一般为5~11个(呈统计分布),平均为6个,与固态晶体密排结构的12个最近邻原子数相比差别很大;

(2)在液体原子的自由密堆结构中,四面体间隙占了主要地位。

(3)液体原子结构在几个原子直径范围内是短程有序的,而长程是无序的。

2.液体表面张力的概念和影响因素。

液体表面分子或原子受到内部分子或原子的吸引,趋向于挤入液体内部,使液体表面积缩小,因而在液体表面切向方向始终存在一种使液体表面积缩小的力,液体表面这种沿着切向方向,合力指向液体内部的作用力,就称为液体表面张力。

液体表面张力影响因素很多,如果不考虑液体内部分子或原子向液体表面的偏聚和外部原子或分子对液体表面的吸引,影响液体表面张力的因素主要有:

(1)液体自身结构:液体的表面张力来源于液体内部原子或分子间的吸引力,因此液体内部原子或分子间的结合能的大小直接影响到液体的表面张力的大小。一般来说,液体中原子或分子的结合能越大,液体表面张力越大,一般液体表面张力随结构不同变化趋势是:金属键结合物质>离子键结合物质>极性共价键结合物质>非极性共价键结合物质

(2)表面所接触的介质:液体的表面张力的产生是由于处于表面层的原子或分子一方面受到液体内部原子或分子的吸引,另一方面受到液体外部原子或分子的吸引。当液体处在不同介质环境时,液体表面的原子或分子与不同物质接触所受的作用力不同,因此导致液体表面张力的不同。一般来说,介质物质的原子或分子与液体表面原子或分子结合能越大,液体表面能越小,反之越大

(3)温度:随着温度的升高,液体密度下降,液体内部原子或分子间的作用力降低,液体内部原子或分子对表面原子或分子的吸引力减弱,液体表面张力下降。最早给出的预测液体表面张力与温度关系的半经验表达式为:

γ= γ0(1-T/T c)n

式中T c为液体的气化温度,γ0为0K时液体的表面张力。

3.固体表面能的影响因素。

影响固体表面能的主要因素有:固体原子间的结合能、固体表面原子的晶面取向和温度。由于表面能的大小主要取决于形成固体新表面所消耗的断键功,因此原子间的结合能越高,断开相同结合键需要消耗的能量越高,所形成的固体表面能越高。由于固体晶体结构是各向异性的,不同晶面的原子面密度不同,所以形成单位面积的新表面需要断开原子键的数量不同,导致所形成的表面能不同。一般来说,固体表面原子面密度越高,形成单位面积的新表面需要断开原子键的数量越小,表面能越低。与液体一样,固体的表面能随温度的升高而下降,并且固体表面能随温度升高而下降的速度大于液体。

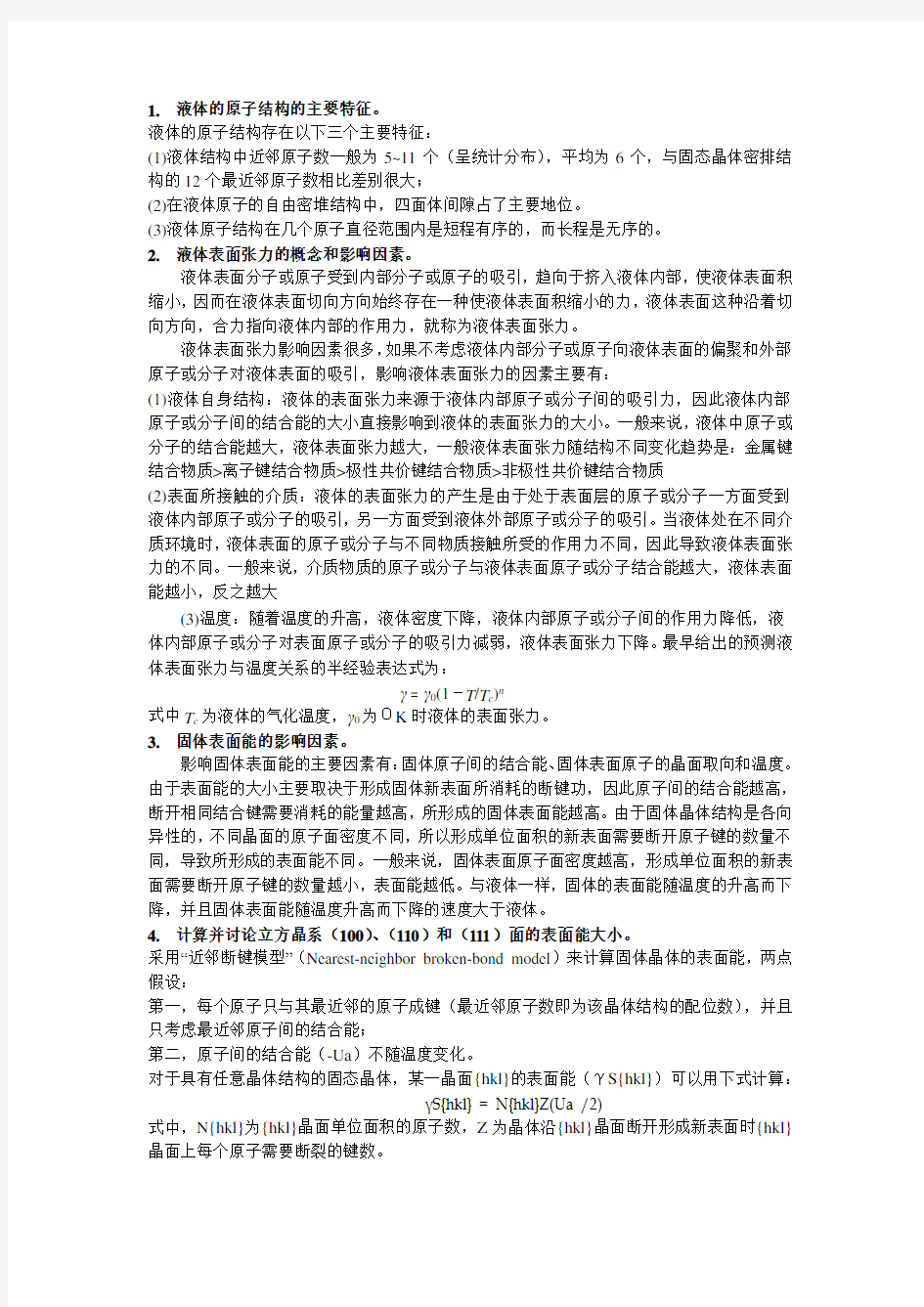

4.计算并讨论立方晶系(100)、(110)和(111)面的表面能大小。

采用“近邻断键模型”(Nearest-neighbor broken-bond model)来计算固体晶体的表面能,两点假设:

第一,每个原子只与其最近邻的原子成键(最近邻原子数即为该晶体结构的配位数),并且只考虑最近邻原子间的结合能;

第二,原子间的结合能(-Ua)不随温度变化。

对于具有任意晶体结构的固态晶体,某一晶面{hkl}的表面能(γS{hkl})可以用下式计算:

γS{hkl} = N{hkl}Z(Ua /2)

式中,N{hkl}为{hkl}晶面单位面积的原子数,Z为晶体沿{hkl}晶面断开形成新表面时{hkl}晶面上每个原子需要断裂的键数。

简单立方晶体

面心立方晶体

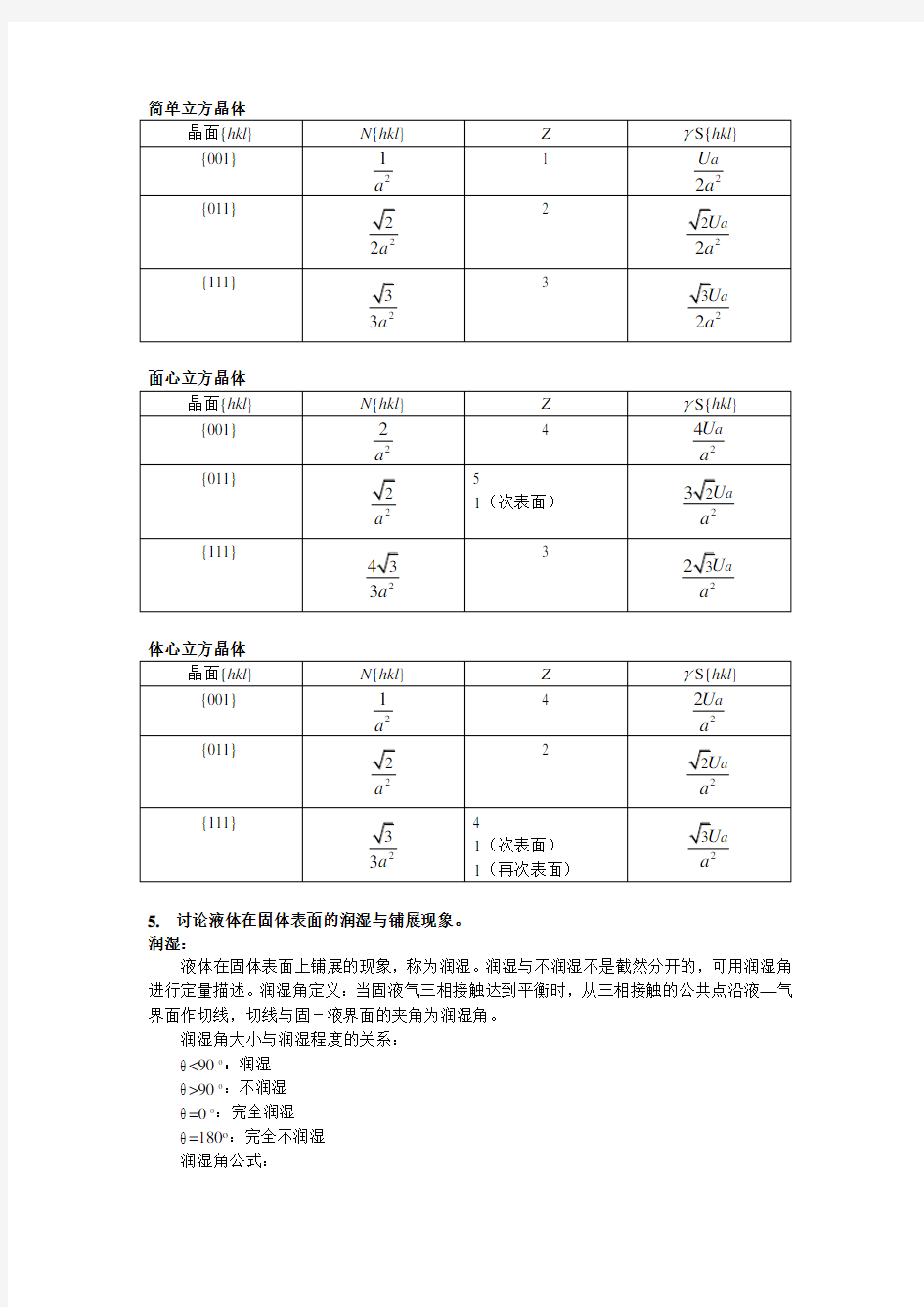

5.讨论液体在固体表面的润湿与铺展现象。

润湿:

液体在固体表面上铺展的现象,称为润湿。润湿与不润湿不是截然分开的,可用润湿角进行定量描述。润湿角定义:当固液气三相接触达到平衡时,从三相接触的公共点沿液—气界面作切线,切线与固-液界面的夹角为润湿角。

润湿角大小与润湿程度的关系:

θ<90 o:润湿

θ>90 o:不润湿

θ=0 o:完全润湿

θ=180o:完全不润湿

润湿角公式:

σs-g=σs-l+σl-g cosθ

所以cosθ=(σs-g-σs-l)/σl-g

当σs-g>σs-l时,cosθ>0,θ<90 o,σs-g与σs-l差越大,润湿性越好。

当σs-g<σs-l时,cosθ<0,θ>90 o,σs-g与σs-l差越大,不润湿程度越大。

以上方程的使用条件:σs-g-σs-l≤σl-g,σs-g为固体的表面能

低能表面不易被液体润湿,但表面张力很低的液体也可能润湿,甚至完全润湿低能表面。对于某一低能表面的固体,当液体的表面张力达到σc时,可完全润湿该固体,则σc称为该固体被完全润湿的临界表面张力。

σc是固体材料的一个特征值,其物理意义是:只有表面张力小于σc的液体,才能对该固体完全润湿。大于σc的液体,有一定的θ值。

由此又提出一个计算θ的经验公式

cosθ=1-β(σ1-g-σc )

其中σ的单位是:Nm-1;β=30~40

铺展:

一种液体能否在另一种与其不相溶的液体或固体表面上铺展,可用粘附功和内聚功之差来表示:

S=Wa-Wc

=[σA+σB-σAB]-2σ B

=σA-σB-σAB

S-铺展系数

S>0时,B在A表面上会自动铺展开,S值越大,铺展越容易

S<0时,B在A表面上不铺展,负值越大,铺展越难

S>0是铺展的基本条件,这时σA-σB-σAB>0

对液相在固相表面的铺展:σA=σs-gσB=σl-gσAB=σl-s,所以σs-g-σl-s-σl-g >0,所以σs-g-σl-s >σ l-g。这时润湿角方法已经不能再适用。铺展是润湿的最高标准

6.分析晶界结构模型。

多晶体的性能与晶内晶体结构有关,也与晶界结构有关。多晶体中各晶粒之间的交界称为晶界。而且多晶体晶界一般为大角晶界。目前对大角晶界提出的晶界结构模型有:

晶界是由非晶体粘合物构成

岛状模型:小岛内原子排列整齐

晶界点缺陷模型:晶界有大量空位间隙原子

晶界结构位错模型

重合位置点阵

其中重合位置点阵晶界(Coincident-site Lattice,CSL)模型比较成熟。

小角晶界是指相邻两晶粒间位向差小于15℃的晶界,研究比较成熟,主要分为倾斜晶界和扭转晶界。其中倾斜晶界又分为:对称倾斜晶界:由一系列相同符号的刃型位错排列而成的晶界,和非对称倾斜晶界:由两组相互垂直的刃型位错组成的晶界;

7.讨论晶界位向角与晶界能的关系。

从图可以看出,在小角晶界范围内,晶界能(E)随晶界位向角(θ)的增加而迅速增大。大角晶界界面能与位向角基本无关,但在共格孪晶(t)和重合位置点阵(a和b)出现时,晶界能有一个明显的下降。

8.晶界偏聚的产生原因和影响因素。

(a)偏聚现象:晶界上溶质元素浓度高于晶内(10-1000倍)

(b)偏聚动力:晶界处结构复杂、能量高,溶质元素在晶内产生畸变能。溶质从晶内向晶界附近偏聚,使系统能量降低。

(c)正吸附与反吸附:

正吸附:使晶界表面张力降低的溶质原子向晶界偏聚,如钢中C,P。

反吸附:使晶界表面张力增加的溶质原子远离晶界,如钢中Al。

(d)偏聚与偏析:

偏聚:固态扩散造成,为平衡态——平衡偏聚

偏析:液态凝固时形成,为非平衡态

(e)影响因素:

晶界能;杂质原子与基体原子尺寸差;浓度;第三种元素——共同偏聚;晶界结构。

9.金属表面热渗镀的特点与分类。

定义:用加热扩散的方法把一种或几种元素渗入基体金属的表面,可得到一扩散合金层,但有时表面上还会残留一层很薄的覆层—热渗镀。

特点:(1)靠热扩散形成表面强化层,结合力很强

(2)热渗镀材料的选择范围很宽

作用:渗入不同元素,可得到不同的表面组织和表面性能,包括耐磨性、耐热性、耐腐蚀性、耐高温氧化性。

分类:(1)固溶法:粉末包渗法、流化床法。

粉末包渗法:把工件埋入装有渗层金属粉末的容器里,进行加热扩散。为防止粉末烧结使工件表面难于清理,在粉末中要加入防粘结粉末(如Al2O3)。为加速渗入过程,在粉末中加入活化剂(助渗剂),通过化学反应使渗层金属变成活性金属原子。

(2)液渗法:热浸法,融溶法,盐溶法

热渗法:将工件直接浸入某一液态金属中,形成合金镀层,继续加热使镀层扩散形成合金层。例如:钢热浸铝。

(3)气渗法:

加热工件到渗剂原子在基体中能显著扩散的温度,通入含有渗剂金属卤化物(MCl2)的氢气,在工件表面发生如下反应:

MCl2+A → ACl2+[M] (A为基体金属)

MCl2+H2→ 2HCl+[M]

反应生成的活性金属原子[M]渗入工件表面。

(4)离子轰击渗镀法:

通过在低真空下气体辉光放电使渗剂金属变成等离子态。离子活性比原子高,再加上电场的作用,所以此方法渗速高,质量好。

(5)复合渗:

利用各种方法,将工件表面形一固相涂层,然后加热扩散。镀层工艺和加热工艺多种多样。

10.金属表面热渗镀的渗镀元素与基底元素有限固溶并有中间化合物形成的渗层组织分析。

有限固溶并有中间化合物形成的渗层组织开始阶段如图中曲线①所示,表面B元素浓度继续增加,达到C1,表面形成AnBm并向内扩散,即形成曲线②,表面B元素浓度继续增加至Cβ,表面形成β相并向内扩散,达到曲线③。

B溶入A的表面形成α固溶体。开始阶段的浓度曲线如①所示,随着B原子的不断溶入和扩散,表面浓度不断增加,当B在A中的浓度达到该温度下α相的饱和浓度Cα时B的浓度曲线如②所示;当B原子进一步渗入时表面的浓度达到C1甚至C2时,即表面形成化合物相AnBm,如曲线③所示;B再进一步扩散,表面浓度进一步升高,出现β相,最终曲线如④所示。由外向内依次是β→AnBm→α→A。渗层中各相的相对厚度由各相的形核和转变的难易程度决定,一般是成长快的较厚。

11.金属表面热喷涂的技术特点。

金属表面热喷涂是利用专用设备将固体材料熔化并加速喷射到工件表面形成一种特制薄层,提高工件表面性能的表面处理方法。其技术特点主要有以下几点:

○1取材广泛

○2可用于各种基体

○3基体保持较低温度

○4工效高,比电镀快

○5工件大小不受限制,可进行局部喷涂,工件或整体均可

○6涂层厚度易控制

○7满足各种性能需要:耐磨、耐蚀、高温氧化、隔热、高温强度、密封、减磨(润滑)、耐辐射、导电、绝缘等。

12.激光表面改性的特点。

激光束和电子束发生器有足够的能量促使短时间内加热和活化工件大面积的表面区域。

是材料表面改性的重要方法,主要有如下特点:

①由于加热速度极快,基体温度不受影响

②加热层深几个μm,这样薄层熔化需要能量几个J/cm2,三束能量很高,可以在表面

产生106~108K/cm的稳定梯度,表明迅速熔化,此温度梯度又使熔化部分以109~

1011K/s速度冷却,S-L界面推移速度为每秒几米。

③激光表面改性可提高表面抗蚀性和耐磨性,还可用于半导体技术和催化剂技术。

④激光表面改性包括:改变表面成分:合金化、熔覆;改变表面结构:表面相变硬化。

⑤表面形成亚稳组织,产生特种性能。

13.激光表面涂覆层的组织特点。

将具有某种特殊性能的粉末材料以最小的稀释度用激光火焰涂在基体表面,从而获得特殊的表面性能的表面改性方法称为激光表面涂覆。与激光熔凝相似,只是熔化对象不同。激光涂覆的组织特点为:

○1晶粒细小(快冷所致)。

○2稀释度很低时,界面出元素不扩散。稀释度较大时,涂层一侧发生液态扩散,扩散距离较大;基体一侧,固态扩散,扩散距离很小。

○3由于涂层凝固收缩受到基体阻碍,冷却后得到的涂层内有残余应力。另外,涂层与基体热膨胀系数不同。产生裂纹。解决办法:预热基体,涂覆后热处理。

○4气孔:高温液相吸收空气中气体,凝固冷却后过饱和析出,凝固收缩形成气孔。这种气孔细小,可用保护气氛进行防止。基体与涂层界面大气孔和搭接涂层过程产生的大气孔,可以通过控制涂覆参数和搭接度解决。

14.金属基复合材料界面的分类和结合机制。

金属基复合材料界面主要分为三类:

第一类界面的特征为金属基体和增强体之间既不反应也不互相溶解,界面相对比较平整。第二类界面的特征为金属基体和增强体之间彼此不发生界面化学反应,但浸润性好,能发生界面相互溶解扩散,基体中的合金元素和杂质可能在界面上富集或贫化,形成犬牙交错的溶解扩散界面。

第三类界面的特征为金属基体和增强体之间彼此发生界面化学反应,生成新的化合物,形成界面层。

金属基复合材料中的界面结合基本可分为四类,即:机械结合;共格和半共格原子结合;扩散结合;化学结合。

机械结合

基体与增强体之间纯粹靠机械结合力连接的结合形式称为机械结合。它主要依靠增强材料粗糙表面的机械“锚固”力和基体的收缩应力来包紧增强材料产生摩擦力而结合。结合强度的大小与纤维表面的粗糙程度有很大关系,界面越粗糙,机械结合越强。只有当载荷应力平行于界面时才能显示较强的作用。机械结合存在于所有复合材料中。既无溶解又不互相反应的第一类界面属这种结合。

共格和半共格原子结合

共格和半共格原子结合是指增强体与基体以共格和半共格方式直接原子结合,界面平直,无界面反应产物和析出物存在。金属基复合材料中以这种方式结合的界面较少。

扩散结合

扩散结合是基体与增强体之间发生润湿,并伴随一定程度的相互溶解而产生的一种结合。这种结合与第二类界面对应,是靠原子范围内电子的相互作用产生的。

化学结合

是基体与增强体之间发生化学反应,在界面上形成化合物而产生的一种结合形式,由反应产生的化学键合提供结合力,它在金属基复合材料中占有重要地位,第三类界面属这种结合形式。

15.纤维增强金属基复合材料界面残余应力的计算。

假设复合材料中界面结合强度足够高,以至在界面热错配应力作用下不发生滑动和开裂。图(a)为在T1温度下复合材料处于原始状态(热错配应力为零)的示意图。当该复合材料被加热到T2温度时,如果纤维与基体间无相互约束,则纤维与基体将发生自由膨胀,结果如图(b)所示。但实际上复合材料中纤维与基体之间是相互约束的,并且我们前面已经假设界面不发生滑动和开裂,所以界面约束的作用结果是纤维受基体的拉伸作用而比自由膨胀时的膨胀量有所增加;而基体受纤维的压缩应力作用而比自由膨胀时的膨胀量有所减小,结果如图(c)所示。

(a) T1温度(b) T2温度, 界面自由(c) T1温度,界面约束

金属基复合材料界面热错配应力计算示意图

由图1可以很显然得到以下计算公式:

d m = (T2-T1)αm l (5.7)

d f = (T2-T1)αf l (5.8)

d c = (T2-T1)αc l (5.9)

其中:αm、αf和αc分别为基体、纤维和复合材料的热膨胀系数。从上面3个公式可以得到基体、纤维和复合材料的自由膨胀应变εm、εf和εc分别为:

εm = (T2-T1)αm(5.10)

εf = (T2-T1)αf (5.11)

εc = (T2-T1)αc (5.12)

对比图5-5(b)和(c)可以得到,复合材料中界面热错配应力的产生是由于在界面约束条件下基体少膨胀和纤维多膨胀引发的弹性应变对应的应力,其值应该为:

σi = (εc - εf ) E f = (εm -εc )E m(5.13)

其中:σi为界面热错配应力,E f和E m分别为纤维和基体的弹性模量。将公式(5.10),(5.11)和(5.12)带入(5.13),则得到复合材料热膨胀系数αc的计算公式:

αc =(αm E m +αf E f )/(E m +E f )(5.14)

而将公式(5.14)带入公式(5.13),便可得到金属基复合材料中的界面热错配应力为:

σi = (T2-T1)(αm -αf )E m E f /(E m +E f )(5.15)从公式(5.15)可以看出,金属基复合材料中的界面热错配应力随基体与增强体热膨胀系数差和温差的增加而提高。公式(5.15)对于金属基复合材料体系设计和实际应用具有重要的理论意义与实际价值。

16.金属基复合材料纤维临界长径比的计算。

假设在短纤维增强金属复合材料中有一根长度为l,直径为d的圆柱状短纤维,如图所示。在平行于纤维轴向的外载荷P的作用下,该短纤维通过界面载荷传递最有可能断裂的部位是其轴向的中间部位。假设该复合材料纤维与基体界面结合强度足够高,那么单位界面面积能够传递给纤维的最大载荷就取决于基体的剪切屈服强度。如果用τs表示基体的剪切屈服强度,则两端能传递给纤维中部的最大载荷(P max)应该是从纤维中部到一端的侧表面积与τs的乘积,因此有:

P max= (1/2 )lπdτs(5.26)

这时纤维承受的最大应力(σmax)为:

σmax = P max /S f = (1/2) lπdτs/π(d/2)2= 2lτs /d (5.27)

其中S f为纤维的横截面积。

纤维临界长径比计算示意图

只有当最大应力(σmax)达到纤维的断裂强度(σf)时,纤维才有可能发生断裂。因此纤维发生断裂的临界状态是σmax= σf,这时纤维的长度达到临界长度(l c),因此有:σf = 2 l cτs /d

所以纤维临界长径比λ为:

λ= l c /d = σf /2 τs

从短纤维增强金属复合材料增强相的临界长径比的计算公式可以看出,纤维的临界长径比与纤维的断裂强度成正比,与基体的屈服强度成反比。对于给定的基体合金和纤维材料,可以通过上述公式计算该体系的纤维临界长径比。

机械加工中常用材料与表面处理 本人虽是机械专业本科毕业,但是对于机械原理和机械设计的基本知识仅仅是知道点,而机械加工的很多基本知识连知道点都不敢说。其主要原因还是自己上课时没有好好学习,加之在学校的时候用得少,就造成一无所知了。直到工作后,才陆陆续续的画了一些的图纸,但是碰到加工方面的问题总是使自己很窘迫,因为没搞清楚或不知道而做出来废品给企业和社会造成的损失和浪费就更加惭愧了。因此查找了一些互联网上的资料,结合自己少许的经验,归纳了一些常用的机械加工中常用材料和表面处理的基本知识。一是更进一步了解这些知识点的同时加深印象;二是今后方便查看(书本早已卖掉换钱了);三来如有需要者看到了,或者帮到了他们,就甚是欣慰了。 1.材料 材料大类上可以分为金属材料和非金属材料,金属材料一般都是合金,分类和命名也是根据合金中某种成分的含量进行划分的;非金属材料多为塑料,做结构时相对金属用得少,但是某些特殊的地方用起来优点很多。 1.1 钢和铸铁 钢和铸铁可以说都是铁碳合金,以含碳量2.11%为分界。钢又分为碳素钢和合金钢(为了获得某些特殊性能而加入一些合金元素),下面的表是一个关于钢的大概分类 表格1 钢 钢(含碳量 <2.11%) 名称与牌号用途说明 碳素钢(碳钢):含碳量小于2.11%并含有少量硅、锰、硫、磷杂质的铁碳合金含碳量越高,钢的硬度越大,韧性越小碳素结构钢:Q195, Q215,Q235,Q255, Q275,Q345。这些牌号 表示屈服强度 Q235、Q255可用于螺栓、螺 母、拉杆、连杆及建筑、桥梁结 构件; Q275用于强度较高转轴、心轴、 齿轮等; Q345用于船舶、桥梁、车辆、大 型钢结构。 Q235(以前叫A3钢) 属工程用钢,主要用作结 构件,如角钢,槽钢、工 字钢和钢板等,高压输电 线路的杆塔很多都是 Q235镀锌的,而埃菲尔 铁塔是锻铁组成的。 优质碳素结构钢:08、 10、20、35、40、45、 50。这些牌号的表示含碳 量(万分之几) 08钢,含碳量低,塑性好,主要 用于制造冷冲压零件; 10、20钢,常用于制造冲压件和 焊接件; 35、40、45、50钢属中碳钢,经 热处理后可获得良好的综合力学 性能,主要用制造齿轮、套筒、 轴类零件等。 45钢属机械用钢,塑性 较高,强度低,易加工, 一般都是表面处理提高强 度硬度后用作机械零件

代号 工艺规范 HB HRC Z 840~860℃ 空冷≤229—组织均匀化消除应力 T215820~840℃ 水冷200~230—T235550~630℃ 回火220~250—T265820~840℃ 水冷—T265530~570℃ 回火—C42820~840℃ 水冷—C42 350~400℃ 回火—C48820~840℃ 水冷—C48240~280℃ 回火—G42860~900℃高频、水冷—G42340~370℃ 回火—G48860~900℃高频、水冷—G48220~250℃ 回火—G54860~900℃高频水冷—G54100~200℃ 回火—H48860~900℃高频水冷—H48250~300℃ 回火—Y62 950~980℃ 油冷——H62160~180℃ 回火——Y58950~980℃ 油冷——H58200~270℃ 回火—— Th 850~870℃ 保温—Th 720~750℃ 等温炉冷—C48 1030~1050℃ 油冷——C48570~590℃ 回火——Y62980~1030℃ 油冷——H62160~180℃ 回火——Y58980~1030℃ 油冷——H58200~270℃ 回火—— Th 700~790℃ 保温—Th 680~700℃等温炉冷—冷处理在淬火后 1小时内冷却到70℃——提高硬度(HRC+1)稳定尺寸C56 840~860℃ 油冷 — 常 用 金 属 材 料 热 处 理 提高硬度和耐磨性 表面耐磨,芯部韧性好,变形小 表面耐磨,芯部韧性好 降低硬度,细化组织 57~59细化组织,降低硬度热处理目的 钢号 54~59 CrWMn 207~255 Cr12CrMoV 207~255 46~5161~6346~5157~5946~5161~6346~5152~5740~45提高性能,改善组织 45 热 处 理 硬 度250~280 40~45 Cr12

材料的表面处理 第一节概述 材料的种类很多,它们的组成、结构、性质及表面状态更是千差万别。由于不同产品对于其表面处理的效果和功能的要求不同,因此,材料表面处理所涉及的技术问题、工艺问题等也是十分广泛的,并与多种学科相关。本章仅从工业设计的特点出发,介绍几种表面处理工艺。 一、表面处理的功效 造型材料的种类很多,其中金属材料、木质材料和塑料则是最为常用的基本设计材料。从工业设计的特点出发,金属材料的强度高,加工性能较好,其加工表面具有金属光泽,表面较平滑;木材质轻,较易加工,其表面具有天然的木质纹理;塑料的来源丰富,品种很多,成型较方便,且价廉,质轻,透明性和着色性较好,是一种新颖的优良材料。这些材料,以及用它们制造成的产品,若不给以一定的表面处理,则在各种使用环境下,材料或制件的表面会受到空气、水分、日光、盐雾、霉菌和其他腐蚀性介质等的侵蚀,由于腐蚀、腐朽和老化作用,会引起材料或制件失光、变色、粉化及开裂等,从而出现破坏的后果。表面处理的功效就在于一方面保护产品,即保护材质本身赋予产品表面的光泽、色彩和肌理等而呈现出的外观美,并提高产品的耐用性,确保产品的安全性,由此有效地利用了材料资源;另一方面是根据设计的意图,给产品表面附加上更丰富的色彩、光泽和肌理等变化,使产品表面更有节奏感。此外,随着表面处理技术的发展,还可实现提高材料表面的硬度,并可赋予材料表面导电、憎水和润滑等特殊功效。 二、表面处理和加饰 从工业设计出发,表面处理的目的首先是美化产品的外观,也即按产品设计的要求调整其表面的色彩、亮度和肌理等。因此,材料本身具有的外观不符合设计要求时,必须采用适当的表面处理方法进行调整,以达到满足产品设计的要求。 三、表面加工 使金属材料加工成平滑、光亮、美观和具有凹凸模样的表面状态的过程称为表面加工,也即使金属材料表面恢复其本身具有的色泽、亮度和表面肌理特征而进行的处理,表面加工作为电镀和涂装的前处理也是重要的。 1.切削 切削是利用刀具对金属表面层进行加工的方法与铸造、锻造、压力加工等相比较,虽有切屑产生和材料废弃,但一般可迅速加工出高精度表面的产品。 2.研磨

材料表面与界面 1、材料表界面对材料整体性能具有决定性影响,材料的腐蚀、老化、硬化、破坏、印刷、涂膜、粘结、化学反应、复合等等,无不与材料的表界面密切有关。 2、应用领域:a. 航空和航天器件; b.民用;c.特种表面与界面功能材料; d.界面是复合材料的重要特征。 3、隐形涂料:这种涂料含有大量的铁氧体粉末材料,依靠其自身自由电子的重 排来消耗雷达波的能量。 4、表面与界面概念:常把从凝聚相(固相、液体)过渡到真空的区域称为表面; 从一个相到另一个相之间的区域称为界面. 5、表界面尺寸:可以是一个原子层或多个原子层,其厚度随材料的种类不同而 不同。 6、在物质的气、液、固三态中,除了两种气体混合能完全分散均匀而不能形成 界面外,三种相态的组合可构成五种界面:液-气,液-液,固-气,固-液,固-固。 7、物质的分类。从形态上:固体,液体,气体,胶体,等离子体。从结构上: 晶体,无定形。 8、固体表面的分类:理想表面;清洁表面(高温热处理,离子轰击加退火,真 空解理。真空沉积。场致蒸发等)。吸附表面。 9、清洁表面发生的常见重要物理化学现象:(a)表面弛豫;(b)重构;(c) 偏析又称偏聚或分凝;(d)台阶化;(e) 形成化合物;(f)吸附 10、表面处离子排列发生中断,体积大的负离子间的排斥作用,使C1-向外移动,体积小的Na+则被拉向内部,同时负离子易被极化,屏蔽正离子电场外露外移, 结果原处于同一层的Na+和C1-分成相距为0.020 nm的两个亚层,但晶胞结构基本没有变化,形成了弛豫。 11、重构:表面原子重新排列,形成不同于体相内部的晶面。 12、偏析又称偏聚或分凝指化学组成在表面区域的变化但结构不变。 13、台阶化表面附近的点阵常数不变,晶体结构也不变,而形成相梯度表面。 14、形成化合物:指表面化学组成和结构都发生改变,在表面有新相生成。 15、吸附指表面存在周围环境中的物种。分类:物理吸,附和化学吸附。 16、物理吸附:外来原子在固体表面上形成吸附层,由范德华力作用力引起,则此吸附称为物理吸附。特点:物理吸附过程中没有没有电子转移、没有化学键的生成和破坏,没有原子重排等等,产生吸附的只是范德华力。物理吸附的作用力是范德华力,包括:定向力/偶极力、诱导力、色散力;作用力。 17、化学吸附:外来原子在固体表面上形成吸附层由化学键作用力引起,则此吸附称为化学吸附。特点:表面形成化学键;有选择性;需要激活能;吸附热高(21- 42 KJ/mol)。吸附的物种可以是有序=也可以是无序=吸附在表面,也可以是单层=,也可以是多层=吸附。因表面的性质和被吸附的物种而定。 18、表面产生吸附的根本原因:(1)电荷在凝聚相表面发生迁移,包括负电荷的电子迁移和正电荷的离子迁移。(2)表面存在可以构成共价键的基团:A、过渡金属原子空的d轨道如Pt(5d96s1);B、化学反应成键。 19、固体的表面特性:①表面粗糙度r : 实际表面积与光滑表面积之比值。表面粗糙度测定方法:1)干涉法:适合测量精密表面;2)光学轮廓法;3)探针法;4)比较法;5)感触法。

机械加工常见表面处理的种类基本原理和用途 表面处理工艺:静电喷涂、烤漆、镀锌、镀铬、镀镍、镀钛、镀金、镀银、铝阳极、浸渗、喷油、喷砂、DLC处理、铁氟龙处理、染黑、冷电镀 静电喷涂:静电喷涂是利用高压静电电场使带负电的涂料微粒沿着电场相反的方向定向运动,并将涂料微粒吸附在工件表面的一种喷涂方法。静电喷涂设备由喷枪、喷杯以及静电喷涂高压电源等组成。 静电喷涂的作用 1、一次涂装可以得到较厚的涂层,例如涂覆100~300μm的涂层,用一般普通的溶剂涂料,约需涂覆4~6次,而用粉末涂料则一次就可以达到该厚度。涂层的耐腐性能很好。 2、粉末涂料不含溶剂,无三废公害,改善了劳动卫生条件。 3、采用粉末静电喷涂等新工艺,效率高,适用于自动流水线涂装,粉末利用率高,可回收使用。 4、除热固性的环氧、聚酯、丙烯酸外,尚有大量的热塑性耐脂可作为粉末涂料,如聚乙烯、聚丙烯、聚苯乙烯、氟化聚醚、尼龙、聚碳酸脂以及各类含氟树脂等。 粉末涂料开始用于防护和电气缘方面,随着科技的发展,目前已广泛使用于汽车工业、电气绝缘、耐腐蚀化学泵、阀门、汽缸、管道、屋外钢制构件、钢制家具、铸件等表面的涂装。我国自六十年代开始粉末涂装的实验研究,并在生产上得到应用。发展到目前已广泛得到使用。 烤漆:在基材上打上底漆、面漆,每上一遍漆,都送入无尘衡温烤房,烘烤。 镀锌:是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术。颜色有很多种,一般常见的有蓝白色、银白色等。 镀铬:在金属制品表面镀上一层致密的氧化铬薄膜,可以使得金属制品更加坚固耐用。镀铬有两种的,一种是装饰铬,一种是硬铬。镀硬铬一般采用比较多的是常在高温条件下使用的机械,如:模具等,镀装饰铬顾名思义,主要目的就是为了表面光亮、外形美观、防锈等等。

金属件常用表面处理方法 自行车常用的表面处理方式分类 1.涂装,包含电泳涂装、静电涂装、手工涂装、静电粉末涂装及流化床粉末涂装等; 2.电镀,常用的有普通镀锌(台资企业叫UCP,有蓝锌与白锌)、彩色镀锌、镀铬(又叫CP,有亮面与雾面之分); 3. 化学镀,主要用于塑料件,先在工件表面化学镀一层铜或镍,然后再进行后续的电镀,最后一层大多为镀铬; 4. 阳极氧化、电解着色或染色,主要是针对有色金属之铝合金,以及现在新兴起的镁合金,处理后表面形成一层致密的氧化膜,可以是金属本色,也可以染成不同的颜色,由于具有坚硬耐磨,耐腐蚀性优良的特点,一般外边不在涂装油漆或粉末; 5. 抛光、磨花、拉丝,也是针对铝合金的一种处理方式,通过机械(手工或震动抛光)或化学的(三酸或两酸化学抛光或电化学抛光)处理方式,使得铝合金表面微观变得平整,达到不同级别的平滑光亮效果,然后喷透明漆,或继续在抛光的工件表面磨花或拉丝等处理后改变外观效果再进行涂装; 6. 防锈磷化与发黑处理,不具有装饰性,目的就是为了提高工件的防锈性能,主要用在花鼓、轴承的处理; 7. 达克罗处理,又叫达克锈处理或锌铬膜,即片状锌基铬盐防护涂层,是国际上金属表面处理的一种高新技术,一种防锈性能很好的涂装方式,达克罗不用电沉积方法而将工件直接浸入达克罗处理液中,或用刷涂、静电喷涂法使处理液粘附于工件表面,然后经烧结而成的含锌、铝及铬元素的无机转化膜。主要用在小零件的防锈处理上,如螺丝螺帽等,也可应用在链条、支撑、泥除脚、车首竖杆、货架、停车架 ED电著处理意思金属表面电着色 一般来说,电镀的成膜物质是金属,电泳的成膜物质是树脂. 非金属(如塑料)可以电泳,但要求先电镀,再电泳,因为塑料的耐温较低,对电泳漆的选择就要多注意了 BED电泳, -----电泳的成膜物质是树脂

表面处理方法常用的表面处理方法主要有脱脂处理法、机械处理法和化学处理法三大类。选择表面处理法应考虑多种因素,其中主要包括:(1)表面污染物的种类。如动物油、植物油、矿物油、润滑油、脏土、流体、无机盐、水份、指纹等。(2)污染物的物理特性。如污染物的厚度、紧密或疏松程度等。(3)胶接材料的种类。如钢材料可用碱溶液,而处理黄铜、铝材料时应考虑选用腐蚀性较小的温和溶液。(4)需要清洁的程度。(5)清洗液的清洁能力和设备情况。(6)危险性和价格成本等。现对常用的表面处理方法介绍如下。一、脱脂处理法(一)溶剂脱脂法有机溶剂能有效地除去表面上的油污。对于清洗脱脂所用的有机溶剂要求能具有如下的性能:(1)溶解污物的能力强;(2)比热或潜热低;(3)不燃;(4)无毒;(5)化学性能稳定,对处理表面呈惰性;(6)沸点较低;(7)在气态时比空气重,在液态时也有较大的密度;(8)具有低表面张力等。能满足上述所要求的有机溶剂事实上并不存在。因此必须按照具体情况,选择较为合适的溶剂种类。通常采用的有机溶剂有:丙酮、苯、甲苯、二甲苯、三氯乙烯、四氯化碳、醋酸乙酯、香蕉水、汽油等。对于大批量的连续生产的胶接件,最好采用三氯乙烯蒸汽浴除油脂。采用溶剂脱脂也容易出现部分污染物凭借溶剂全面扩散的现象。在这种场合,应经常更换溶剂并反复清洗。一般应采用少量多次的方法去除油脂。另外,采用溶剂脱脂时,一定要有必要的晾干时间,否则由于溶剂残留在胶接件表面上而使其胶接强度下降。对于大面积的胶接件表面,可采用从上至下或从左到右一个方向擦拭,反复进行,直至无油污为止。也有一些采用溶剂除油脂后,再用除垢剂进行冲洗。由于许多有机溶剂均为易燃物质,因此在用这些溶剂去除油脂时,必须遵守易燃易爆物操作的有关规定。如果把溶剂脱脂与超声波脱脂合并使用,则其处理效果更好。表2 示出了钢的溶剂脱脂处理及与超声波脱脂处理并用的效果。表 2 溶剂脱脂的处理效果处理方法未处理甲苯脱脂庚烷脱脂丁酮脱脂抗剪强度比较值(%)28 93 93 94 醋酸乙酯脱脂三氯乙烯脱脂甲基三氯甲烷,超声波5min 脱脂甲基三氯甲烷,超声波13 min 脱脂甲基三氯甲烷,超声波20min 脱脂(二)高温脱脂及除积炭100 100 110 113 114 此方法一般用于使用过的胶接件脱脂除油处理。由于胶接件长期使用,表面容易吸附或沉积油污,在胶接前如不除尽油污,在胶粘剂与胶接件表面之间便会形成一个油膜隔离层,从而严重影响胶接强度。对于这些胶接件,如允许采用高温处理时,可将它们置于200-250°C 的电热鼓风干燥箱中。如胶接件太大,无法加入电热鼓风干燥箱,则可采用几个红灯或喷灯局部加热,使胶接件表面及周围的油脂渗出,然后用干净棉纱揩擦,再用溶剂除油。必须指出,在用溶剂除油时,溶剂一定要与火源隔开,以防发生意外。对于返修的旧制件,如果上面沉积有坚韧的积炭薄层,则在胶接修补前必须将积炭仔细除去。积炭一般由燃烧产物、金属氧化物、尘埃、油脂及其胶质油泥沉积物等复杂成份组成。清除积炭的方法可分为机械处理和化学处理两种。但无论使用什么方法,都需事先除油脱脂。机械处理主要用手工工具刮除,如用钢丝刷、铜丝刷、刮刀、风动工具等清除。必要时先将制件在煤油中浸泡一段时间,然后用磨料等清除。化学处理又分为碱性熔盐浴法和溶液处理法两种。碱性熔盐浴的配方如下:氯化钠 5 氢氧化钠6.5 硝酸钠30 将上述混合物熔融,再将制件在250°C 下置于上述熔融浴中处理,处理时间视具体情况而定。溶液处理法清除积炭的配方及工艺条件如下:[配方1] 氢氧化钠[配方2] 碳酸钠[配方3] 氢氧化钠10 [配方4] 碳酸钠 1.9 水玻璃0.9 软皂 1 水100 处理条件:90-95°C ,2-4h 。处理对象:铝。(三)化学脱脂如果条件许可,对胶接件最好采用化学脱脂法。在化学脱脂法以及在后面所述的化学处理法的配方中所用的水,均为软水或纯水,即用一般容易得到的蒸馏水来配制处理溶液。洗涤用水采用自来水。钢材的化学脱脂法所用的溶液配方如下:[配方1] 硅酸钠10 [配方2] 氢氧化钠10 碳酸钠50 硅酸钠50 水1000 将胶接件在上述溶液中于80-100°C 下处理30min ,然后水洗、干燥。水洗时必须要多次充分冲洗,将胶接件表面上残留的碱液洗涤干净,否则将会影响胶接强度。另外,对铝合金

第一章 1、什么是Young 方程?接触角的大小与液体对固体的润湿性好坏有怎样的关系? 答:Young 方程:界面化学的基本方程之一。它是描述固气、固液、液气界面自由能γsv,γSL ,γLv 与接触角θ之间的关系式,亦称润湿方程,表达式为: γsv -γSL =γLv COSθ。该方程适用于均匀表面和固液间无特殊作用的平衡状态。 关系:一般来讲,接触角θ的大小是判定润湿性好坏的依据,若θ=0.cosθ=1,液体完全润湿固体表面,液体在固体表面铺展;若0<θ<90°,液体可润湿固体,且θ越小,润湿性越好;90°<θ<180°,液体不润湿固体;θ=180°,完全不润湿固体,液体在固体表面凝集成小球。 2、水蒸气骤冷会发生过饱和现象,在夏天的乌云中,用飞机撒干冰微粒,试气温骤降至293K ,水气的过饱和度(P/Ps )达4,已知在293K 时,水的表面能力为0.07288N/m ,密度为997kg/m 3,试计算: (1)在此时开始形成雨滴的半径。 (2)每一雨滴中所含水的分子数。 答:(1)根据Kelvin 公式有 '2ln 0R RT M P P ργ= 开始形成的雨滴半径为: 0ln 2'p p RT M R ργ= 将数据代入得:

m R 101079.74ln 997293314.8018.007288.02'-?=?????= (2)每一雨滴中所含水的分子数为N=N A n ,n=m/M=rV/M ,得 个661002.6018.03997)1079.7(14.34)(34233103'=???????===-A A N M R N M V N ρπρ 3、在293k 时,把半径为1.0mm 的水滴分散成半径为1.0μm 的小水滴,试计算(已知293K 时水的表面Gibbs 自由为0.07288J .m -2)(1)表面积是原来的多少倍?(2)表面Gibbs 自由能增加了多少?(9分) 答:(1)设大水滴的表面积为A 1,小水滴的总表面积为A 2,则小水滴数位N ,大 水滴半径为r 1,小水滴半径为r 2。 21221244r r N A A ππ= 又因为将大水滴分散成N 小水滴,则 32313434r N r ππ= 推出 3 21???? ??=r r N =93100.1mm 0.1=??? ??um 故有 ()()10000.140.141022 912=???=mm um A A ππ 即表面积是原来的1000倍。 (2)表面Gibbs 自由能的增加量为 ()()212212421r Nr r A A dAs G A A -=-==??πγγ =4*3.142*0.07288*[109*(10-6)2-(10-3)2]

UV特种印刷材料的特性 一、PVC(聚氯乙烯)材质类 PVC材质类通常有PVC软胶(18PHR以上)、硬胶(18度以下)、PVC膜、镭射PVC、水晶条纹PVC、PVC防皮等。价格较低,易加工。 物理性:透明度较好、比重为1.4、绝缘性能好、干流性好、低毒、收缩率横向为45-50%、纵向为5%。 化学性:对热和光相对不稳定(一般靠加入稳定剂来弥补这一缺陷)表面张力为36-39达因(一般不用表面处理,如印刷上色不稳定,可通过化学表面处理法氧化处理)、防气候变化、含有的添加剂有:“填充剂、抗氧化剂、润滑剂、 抗静电剂(此二项会影响表面张力)、增塑剂、稳定剂(此二项对身体有害)。 二、PET(乙烯乙酸乙烯共聚物)材质类 PET材质类通常有PET硬片、PET薄膜、(价格较高)。 物理性:透明度极高、比重为1.33、PET强度比PVC高20%以上、耐冲击性好、耐低温、耐折性好、光泽度比PVC好、易成型、拉伸强度为>45MPA、但不耐晒。 化学性:抗紧外线、抗幅照、耐腐蚀、表面张力为41-42达因(无需作表面处理) 三、PP材质类 PP材质通常有PP板、PP薄膜(价格最低、但加工难度大,粘接效果较差) 物理性:较透明度一般、比重为0.91、无毒、无味、耐高温、强度高、比PE弹性好、机械性能好、阻气阻水性好,阻氧性差、容易皱折。 化学性:表面张力为29-30达因(如要印刷加工,则需通过电晕处理使其表面张力达到40达因以上),。含有的填加剂有:抗静电剂、爽滑剂、填充剂、阻燃剂等。 四、EV A材质类 EV A材质类通常有EV A软、硬胶片、EV A发泡料等(易加工但加工过程易皱折。无毒、是PVC很好的代替材料)物理性:透明、比重为0.93-0.94、无毒、无味、表观致密、弹性优良。 化学性:低温脆点为-70℃,溶点84-95、含有的添加剂为:爽滑剂、抗粘剂。 五、TPU材质类(价格贵) TPU材质通常有TPU软胶片、TPU防皮(随着发达地区对环保的关注,近年来此种材料已用于多个行业,由于价格昂贵的原因,所以比较适合发达国家使用。) 物理性:透明、比重为1.2、弹性好、抗静电、耐磨损、环保、经过大阳照射易熔化、。 化学性:无铅无毒、耐低温冲击、用火烧无烟。表面张力(用电晕处理法处理) 测试方法 1、油墨粘度测试(用4号粘度杯测试)。 2、殊材料表面张力测试(配制达因液测试特殊材料表面的张力)。 3、UV光源波长测试。 4、特殊材料表面处理(电晕处理、化学处理、火焰处理等)。 5、印刷前油墨色序编排。 6、首件确认测试(用指甲刮试、用胶带粘试、反折测试以及用布浸湿溶剂再搓已干的印纹)。 影响材料表面张力的原因及处理方法 影响其表面张力的原因有两种 1、本身化学结构决定的。(由于大多数塑料属于非极性的高分子,其表面对油墨的亲和力都比较差,只要表面张力小于38达因的 材料就不易印刷。 2、添加剂决定的。 影响表面张力的添加剂有抗静电剂、爽滑剂、增塑剂等,而且这些物质很容易析出而汇集于材料表面形成无定形层,使这些印刷材料表面的润性能变差。 判断是否是添加剂引起的可用酒精基丙酮或醋酸乙脂擦洗表面,待干燥后再用相同的油墨及相同的条件去印刷,如果处理后的表面印刷牢度比原来好,那说明明添加剂的问题,当证实添加剂的存在时后,就不能再用这种材料印刷。 表面张力的解决方法有以下几种 A:电晕处理: 电晕处理的原理是经过有高压存在的两电极间,高压使电极间的空气发生电离,并使电极间产生电子流,电子在材料表面打

第四章材料的表面与界面 4-1 什么叫表面张力和表面能?在固态下和液态下这两者有何差别? 4-2 在晶体中,不同的结晶面上,表面上原子的密度住往是不一样的(见无机材料物理化学表6-1)。你认为原子密度大的晶面的表面能大呢?还是密度小的大?试解释之。 4-3 一般说来,同一种物质,其固体的表面能要比液体的表面能大,试说明原因。 4-4 什么叫吸附、粘附?当用焊锡来焊接铜丝时,手用挫刀除去表面层,可使焊接更加牢固,请解释这种现象。 4-5 为什么在实际晶体中,不存在理想晶体所设想的完整平面?至少也会有相当于螺形位错的柏氏矢量大小的台阶。 4-6 试说明晶界能总小于两个相邻晶粒的表面能之和的原因。 4-7 (a)什么叫弯曲表面的附加压力:其正负根据什么划分? 的曲面附加压力?(b)设表面张力为900尔格/厘米2,计算曲率半径为0.5m 4-8 真空中Al2O3的表面张力约为900尔格/厘米2,液态铁的表面张力为1720尔格/厘米2,同样条件下,界面张力(液态铁-氧化铝)约为2300尔格/厘米2。问接触角有多大?液态铁能否润湿氧化铝? 4-9 表面张力为500尔格/厘米2的某液态硅酸盐与某种多晶氧化物表面相接触,接触角θ=450;若与此氧化物混合,则在三晶粒交界处,形成液态小球,二面角ψ平均为900,假如没有液态硅酸盐时,氧化物-氧化物界面的界面张力为1000达因/厘米,试计算氧化物的表面张力。 4-10 MgO-Al2O3-SiO2系统的低共熔物,放在Si3N4脚瓷片上,在低共熔温度下,液相的表面张力为900尔格/厘米2,液体与固体的界面能为600尔格/厘米2,测得接触角为70.520。 (1)求Si3N4的表面张力。 (2)把Si3N4在低共熔温度下进行热处理,测得其腐蚀的槽角为123.750,求Si3N4晶界能。 (3)如果把20%的低共熔物与Si3N4粉末混合,加热到低共熔温度下,试画出低共熔物与Si3N4混合组成的陶瓷显徽结构示意图。 4-11 氟化锂晶体经多边形化、抛光和腐蚀后,观察到沿某一直线的位错腐蚀坑的间距为10微米,在外加剪应力作用下观察到小角度晶界垂直于晶界平面移动,为什么会发生这种现象?若柏氏矢量为2.83?,穿过晶界的倾斜角是多少? 4-12 在高温将某金属熔于Al2O3片上。 (a)若Al2O3的表面能估计为1000尔格/厘米2,此熔融金属的表面能也与之

常规加工手段的介绍(冷加工) ●车床:加工圆柱形、圆环、圆洞(精度较高) ●铣床:对工件的边、槽、不规则孔加工(精度高、价格偏贵) ●钻床:钻孔、攻丝(被钻孔外圆与工件边缘距离不能小于1mm) ●剪床:矩形板料剪切(精度低<±0.5mm>、方便) ●冲床:依照模具快速加工(适合数量较大的金属板件加工,但需要开模具、 被加工的金属板不能太厚,危险) ●线切割:武侠小说中的“盘龙丝”或《龙门飞甲》中范晓萱所使用的天蚕丝 就可以理解为线切割,机加工中起切割作用的是钼丝(精度很高、能切出各种形状,但价格贵) ●刨床:大型工件的局部或整个面磨平、开槽(它很多功能用铣床或磨床都能 代替的,适于中型或大型零件的加工) ●磨床:跟刨床有相似之处,边、面磨平(可以磨得很光滑,表面光洁度要求 高的加工手段;但很多情况下都可以用砂轮代替它……不多见,有点危险)●镗床:掏一个圆洞或加工曲面(有点贵) ●电火花:比如说你需要打一个很小很深的孔或窄缝(能加工硬度很大的金属, 要求工件导电,所以只能加工金属……火灾制造者) 机械加工常用材料介绍 机械加工中,用得最多的金属是铜铁铝这三类;用得最多的非金属是玻纤板、聚四氟乙烯。 铜类: ?黄铜——除铜以外主要以锌为添加元素,牌号从H96到H59,最常见最好

买的是H65、H62、H59这三种牌号;H是“黄”的汉语拼音首字母,后面的数字表示铜所占的百分比,数字越大,材料越软、延展性越好、在车床铣床上加工时,常常会有“粘刀”现象。 ?青铜——首先记住铍青铜和磷青铜,他们的弹性非常好!弹簧、点接触导电 元件首选他们……可能铍青铜要比磷青铜好买一些;另外常见的还有锡青铜、铅青铜、铝青铜,三者都比较适合铸造件,铝青铜的强度耐磨耐腐蚀最好。 ?紫铜——也叫红铜,就是纯铜。T1、T2、T3、T4四个牌号,T1的含铜量 是99.95%,延展性好、导电特性好,当然也很软(车床加工有点考手艺)…… 一般导电部分或屏蔽部分用这个材料。 铁类: ?不锈钢——这个不解释……地球人都知道。在一定范围内,镁的含量越高, 越不容易生锈; ?镔铁——就是那种很薄、亮白色、有冰片一样的东西(80后童年时常见的 路边小店中公用电话的保护壳),弯折后用铆钉固定,加工起来比较方便快捷,如果没处理边沿的话,锋利的它很容易将人划伤。 ?冷轧铁——就是咱们平时生活中常说的铁,机械加工中用得最多的铁,若你 在图纸中标注以“铁”为材料,一般默认就是这种,不进行电镀等表面处理的话,容易生锈;在一些没有特殊要求的地方,用这种材料比起铜便宜得多。 ?4J36——俗称殷钢或可阀,在中国能买到的温度膨胀系数最小的金属材料就 是它! 铝类: ?硬铝(Ly12)——硬度、机械强度都比较适中,拿来做仪器仪表的底板、面

《材料表面与界面》课程简介 课程编号:02024915 课程名称:材料表面与界面/Material surface and interface 学分:2 学时:32 (实验:上机:课外实践:) 适用专业:无机非金属材料工程 建议修读学期:第6学期 开课单位:材料科学与工程学院无机非金属材料系 课程负责人:张毅 先修课程:物理化学、材料科学基础 考核方式与成绩评定标准:闭卷考试, 期末考试成绩70%,平时成绩30% 教材与主要参考书目: 教材:胡福增主编.材料表面与界面[M]. 上海:华东理工大学出版社, 2008. 参考书目 [1] 王兆华主编. 材料表面工程[M]. 北京:化学工业出版社, 2011. [2] 赵亚溥主编. 表面与界面物理力学[M]. 北京:科学出版社, 2012. [3] 腾新荣主编. 表面物理化学[M]. 北京:化学工业出版社, 2009. [4] 赵振国主编. 应用胶体与界面化学[M]. 北京:化学工业出版社, 2008. 内容概述: 材料的表界面在材料科学中占有重要的地位。材料表面与界面无机非金属材料工程专业的专业选修课。通过本课程的学习,使学生掌握材料表面与界面的基本概念、基本理论和基本研究方法,为今后在工作中打下有关材料研究和材料表面改性的理论基础。 The surface interface of materials plays an important role in material science. “Material surface and interface”is a specialized optional course of inorganic non-metallic materials specialty. The course mainly introduces the material surface basic concepts, basic theory and basic research methods of the interface. The study of this course is to lay the theoretical foundation for the study of materials and surface modification of materials in the future. 1

表面处理大汇总 表面处理即是通过物理或化学的方法在材料表面形成一层具有某种或多种特殊性质的表层。通过表面处理可以提升产品外观、质感、功能等多个方面的性能。 外观:颜色、图案、logo、光泽\线条(3D、2D); 质感:手感、粗糙度、寿命(品质)、流线型等等; 功能:硬化、抗指纹、抗划伤; 一、阳极氧化 阳极氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3(氧化铝)膜。这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊特性。 工艺流程: 单色、渐变色:抛光/喷砂/拉丝→除油→阳极氧化→中和→染色→封孔→烘干 双色:①抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→阳极氧化2 →封孔→烘干 ②抛光/喷砂/拉丝→除油→阳极氧化1 →镭雕→阳极氧化2 →封孔→烘干

1、提升强度, 2、实现除白色外任何颜色。 3、实现无镍封孔,满足欧、美等国家对无镍的要求。 技术难点及改善关键点: 阳极氧化的良率水平关系到最终产品的成本,提升氧化良率的重点在于适合的氧化剂用量、适合的温度及电流密度,这需要结构件厂商在生产过程中不断探索,寻求突破。 阳极氧化处理相关厂商 1、比亚迪 2、富士康 3、大禹化工 4、鸿荣恒铝制品 …… 二、电泳 ( ED-Electrophoresis deposition ) 电泳:用于不锈钢、铝合金等,可使产品呈现各种颜色,并保持金属光泽,同时增强表面性能,具有较好的防腐性能。 工艺流程:前处理→电泳→烘干

优点: 1、颜色丰富; 2、无金属质感,可配合喷砂、抛光、拉丝等; 3、液体环境中加工,可实现复杂结构的表面处理; 4、工艺成熟、可量产。 缺点:掩盖缺陷能力一般,压铸件做电泳对前处理要求较高。 电泳处理相关厂商 1、船南济城科技 2、弘昕五金 …… 三、微弧氧化 (MAO) 微弧氧化:在电解质溶液中(一般是弱碱性溶液)施加高电压生成陶瓷化表面膜层的过程,该过程是物理放电与电化学氧化协同作用的结果。 工艺流程:前处理→热水洗→ MAO →烘干 技术特点 优点:

材料表面与界面调研报告题目:航空用铝合金表面研究 班级:材料化学12-2 学号:1209020208 姓名:宫宝昌 教师:李丽波 哈尔滨理工大学化学与环境工程学院 2014年10月8日

摘要 全面介绍了国内外铝合金在建筑"汽车"航空航天等行业的应用及研究进展,主要阐述了航空航天领域结构胶接在国内外的发展状况"胶接用铝合金表面处理方法的目的"表面处理的机理及分类"影响表面处理质量的工艺参数"现代表面分析技术等#并对近年来国内外应用最广"技术最成熟的磷酸阳极化表面处理技术的应用及优缺点进行了分析,并展望了该领域研究的发展趋势

目录 摘要...................................................................................................................... I 目录............................................................................................................ IV 第1章绪论.. (1) 1.1 意义目的 (1) 1.1.1 铝合金特性简介 (1) 1.1.2 铝合金表面常用的处理方法 (1) 1.1.3 铝基复合材料 (2) 1.1.4 超塑性成型铝合金 (2) 1.1.5 铝锂合金 (3) 第2章铝合金表面氧化现象研究 (5) 2.1.1 表面预处理 (5) 2.1.2阳极化处理 (6) 2.1.3阳极氧化膜生成一般原理 (7) 2.2阳极氧化的种类 (7) 2.3阳极氧化膜结构、性质 (8) 第3章铝合金阳极氧化缺陷 (9) 3.1铝合金阳极氧化缺陷 (9) 3.1.1酸或碱浸蚀 (9) 3.1.2 大气腐蚀 (9) 3.1.3 纸腐蚀(水斑) (10) 3.1.4氧化烧损(烧焦) (10) 3.1.5 粉化 (10) 3.1.6 黑斑(又称热斑或软斑) (10) 总结 (12)

第一章金属材料 SPCC 一般用钢板,表面需电镀或涂装处理 SECC 镀锌钢板,表面已做烙酸盐处理及防指纹处理 SUS 301 弹性不锈钢 SUS 304 不锈钢 镀锌钢板表面的化学组成------基材(钢铁),镀锌层或镀镍锌合金层,烙酸盐层和有机化学薄膜层. 有机化学薄膜层能表面抗指纹和白锈,抗腐蚀及有较佳的烤漆性. SECC的镀锌方法 热浸镀锌法 : 连续镀锌法(成卷的钢板连续浸在溶解有锌的镀槽中 板片镀锌法(剪切好的钢板浸在镀槽中,镀好后会有锌花. 电镀法: 电化学电镀,镀槽中有硫酸锌溶液,以锌为阳极,原材质钢板为阴极. 1- 2产品种类介绍 1. 品名介绍 材料规格后处理镀层厚度 S A B C * D * E S for Steel A: EG (Electro Galvanized Steel)电气镀锌钢板---电镀锌 一般通称 JIS 镀纯锌EG SECC (1) 铅和镍合金合金EG SECC (2) GI (Galvanized Steel) 溶融镀锌钢板------热浸镀锌 非合金化GI,LG SGCC (3) 铅和镍合金GA,ALLOY SGCC (4) 裸露处耐蚀性 2>3>4>1 熔接性 2>4>1>3 涂漆性 4>2>1>3 加工性 1>2>3>4 B: 所使用的底材 C (Cold rolled) : 冷轧 H (Hot rolled): 热轧 C: 底材的种类 C: 一般用

D: 抽模用 E: 深抽用 H: 一般硬质用 D: 后处理 M: 无处理 C: 普通烙酸处理---耐蚀性良好,颜色白色化 D: 厚烙酸处理---耐蚀性更好,颜色黄色化 P: 磷酸处理---涂装性良好 U: 有机耐指纹树脂处理(普通烙酸处理)--- ---耐蚀性良好,颜色白色化,耐指纹性很好 A: 有机耐指纹树脂处理(厚烙酸处理)---颜色黄色化,耐蚀性更好 FX: 无机耐指纹树脂处理---导电性 FS: 润滑性树脂处理---免用冲床油 E: 镀层厚 1- 4物理特性 膜厚---含镀锌层,烙酸盐层及有机化学薄膜层,最小之膜厚需0.00356mm以上. 测试方法有磁性测试(ASTM B499), 电量分析(ASTM B504), 显微镜观察(ASTM B487) 表面抗电阻---一般应该小于0.1欧姆/平方公分. 1- 5 盐雾试验----试片尺寸100mmX150mmX1.2mm, 试片需冲整捆或整叠铁材中取下,必须在镀烙酸盐后24小时,但不可超过72小时才可以用于测试,使用5%的盐水,用含盐的水汽充满箱子,试片垂直倒挂在箱子中48小时。 测试后试片的镀锌层不可全部流失,也不能看到底材或底材生锈,但是离切断层面6mm范围有生锈情况可以忽略。 1-7 镀锌钢板的一般问题点. 1. 白锈---因结露或被水沾湿致迅速发生氢氧化锌为主要成分的白色粉末状的锈. (会导致产品质量劣化) 2. 红锈---因结露或被水沾湿致迅速发生氢氧化铁为主要成分的红茶色粉末状的锈. 3. 烙酸不均匀---黄茶色的小岛形状或线形状的花纹。但耐蚀性没有问题。 4. 替代腐蚀保护---在锌面割伤而;露出钢板基体表面的情况下,我们也不必担心镀锌钢板切边生锈问题. 1-10 镀锌钢板之烤漆处理 1. 前处理 由于锌是一种高活性金属,在烤漆前需要适当的化学转化处理如磷酸盐处理。磷酸盐处理剂有两种,一种是处理铁的,一种是处理锌的。 2. 脱脂

发黑 钢制件的表面发黑处理,也有被称之为发蓝的。其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。发黑处理现在常用的方法有传统的碱性加温发

黑和出现较晚的常温发黑两种。但常温发黑工艺对于低碳钢的效果不太好。A3钢用碱性发黑好一些。目前小型机械设备多配件组合适用之,比如力缆车间的调节滑块组件和偏心调节架,都适用于表面发黑,还有铁路缆车间的铝带焊接架可选择发黑处理,不要因为表面刷漆而导致温度过高表面起皮等现象。 喷砂 喷砂是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂 吸入式喷砂原理图 、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。如光纤炉底板表面就需要喷砂处理,这样可以满足其在高温环境下表面的防腐蚀和耐高温的作用,增加其使用时间,另研发中心的铝板支架就是采用喷砂,使其表面的抗腐蚀与耐用功效达到最大化。 喷砂工艺与其它清理工艺(如酸洗,工具清理)相比有以下特点: 一、喷砂处理是最彻底、最通用、最迅速、效率最高的清理方法。 二、喷砂处理可以在不同粗糙度之间任意选择,而其它工艺是没办法实现这一点的。手工打磨可以打出毛面但速度太慢,化学溶剂清理则清理表面过于光滑不利于涂层粘接。 三、氮化用钢的作用 传统的合金钢料中之铝、铬、钒及钼元素对渗氮甚有帮助。这些元素在渗氮温度中,与初生态的氮原子接触时,就生成安定的氮化物。尤其是钼元素,不仅作为生成氮化物元素,亦是表面结晶产生防腐的基本元素之一。简单的来说,氮化是向钢的表面层渗入氮原子的过程,其目的是提高表面硬度和耐磨性,以及提高疲劳强度和抗腐蚀性。目前针对集团内部常用此种方法处理的零件有齿轮,顶针头,轴承杆等。 四、钢性材料的物理与化学作用 1. 物理性能 (1)密度 (2) 熔点 (3) 导热性(4) 导电性 (5) 热膨胀性 2. 化学性能 (1) 耐腐蚀性 (2) 抗氧化性 (3) 化学稳定性 总结:材料的工艺性能是物理、化学和力学性能的综合,指的是材料对各种加工工艺的适应能力,它包括铸造性能、锻压性能、焊接性能、切削加工性能和热处理性能。工艺性能的好坏直接影响零件的加工质量和生产成本,所以它也是选材和制定零件加工工艺必须考虑的因素之一。

金属表面处理的种类 电镀 镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离 子在待镀工件表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度 不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。电镀 能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电泳 电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到 阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。 电泳表面处理工艺的特点: 电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附 着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。电泳工艺优于其他 涂装工艺。 镀锌 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作 用的表面处理技术。现在主要采用的方法是热镀锌。 电镀与电泳的区别

电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。 电泳:溶液中带电粒子(离子)在电场中移动的现象。溶液中带电粒子(离子)在电场中移动的现象。利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。 电泳又名——电着 (著),泳漆,电沉积。 发黑 钢制件的表面发黑处理,也有被称之为发蓝的。其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。 发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。但常温发黑工艺对于低碳钢的效果不太好。A3钢用碱性发黑好一些。 在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。 发蓝(发黑)的操作流程: 工件装夹→去油→清洗→酸洗→清洗→氧化→清洗→皂化→热水煮洗→检查。 所谓皂化,是用肥皂水溶液在一定温度下浸泡工件。目的是形成一层硬脂酸铁薄膜,以提高工件的抗腐蚀能力。