F(ω)=F0×sin(ωt) 输入激励力

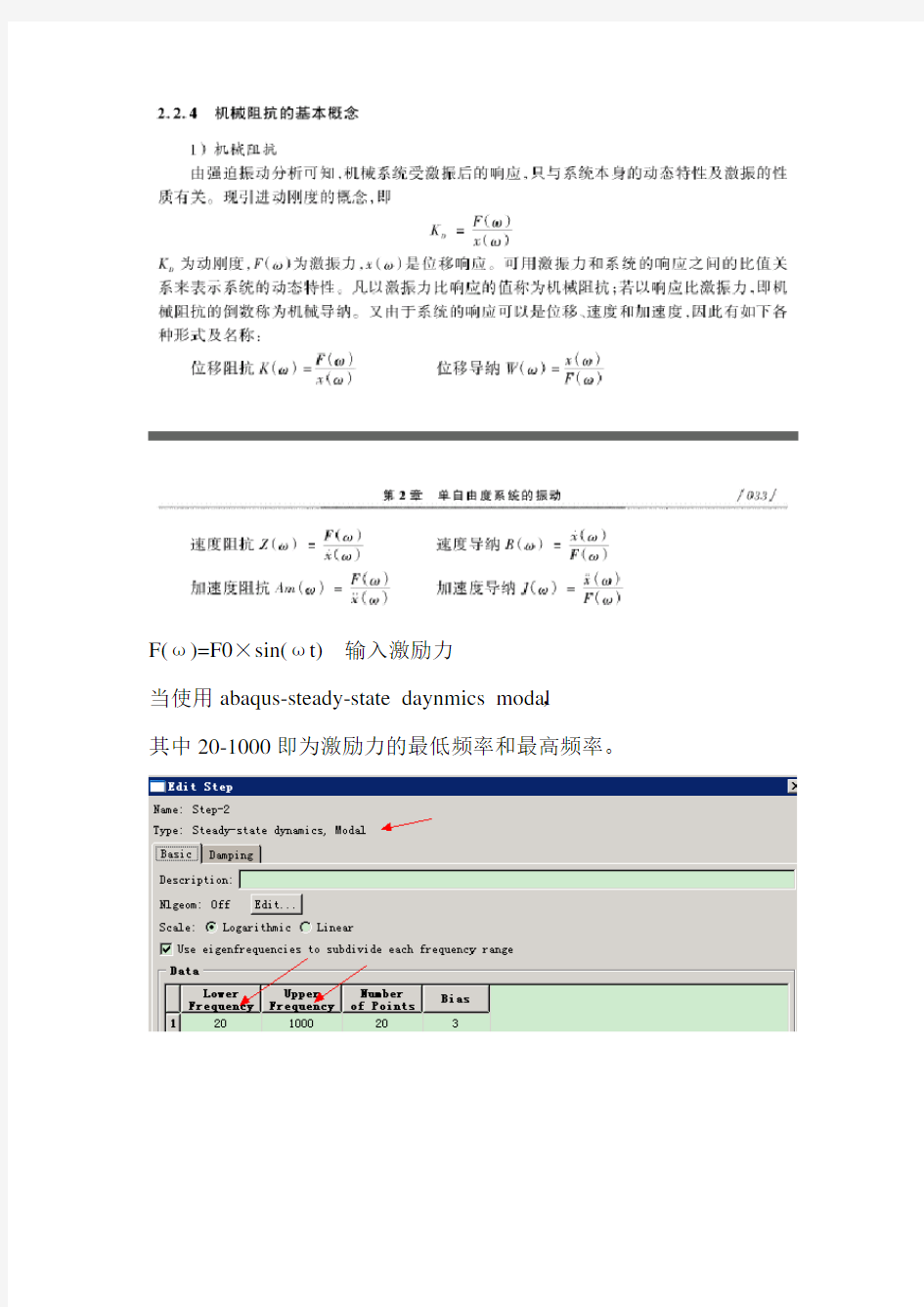

当使用abaqus-steady-state daynmics modal,

其中20-1000即为激励力的最低频率和最高频率。

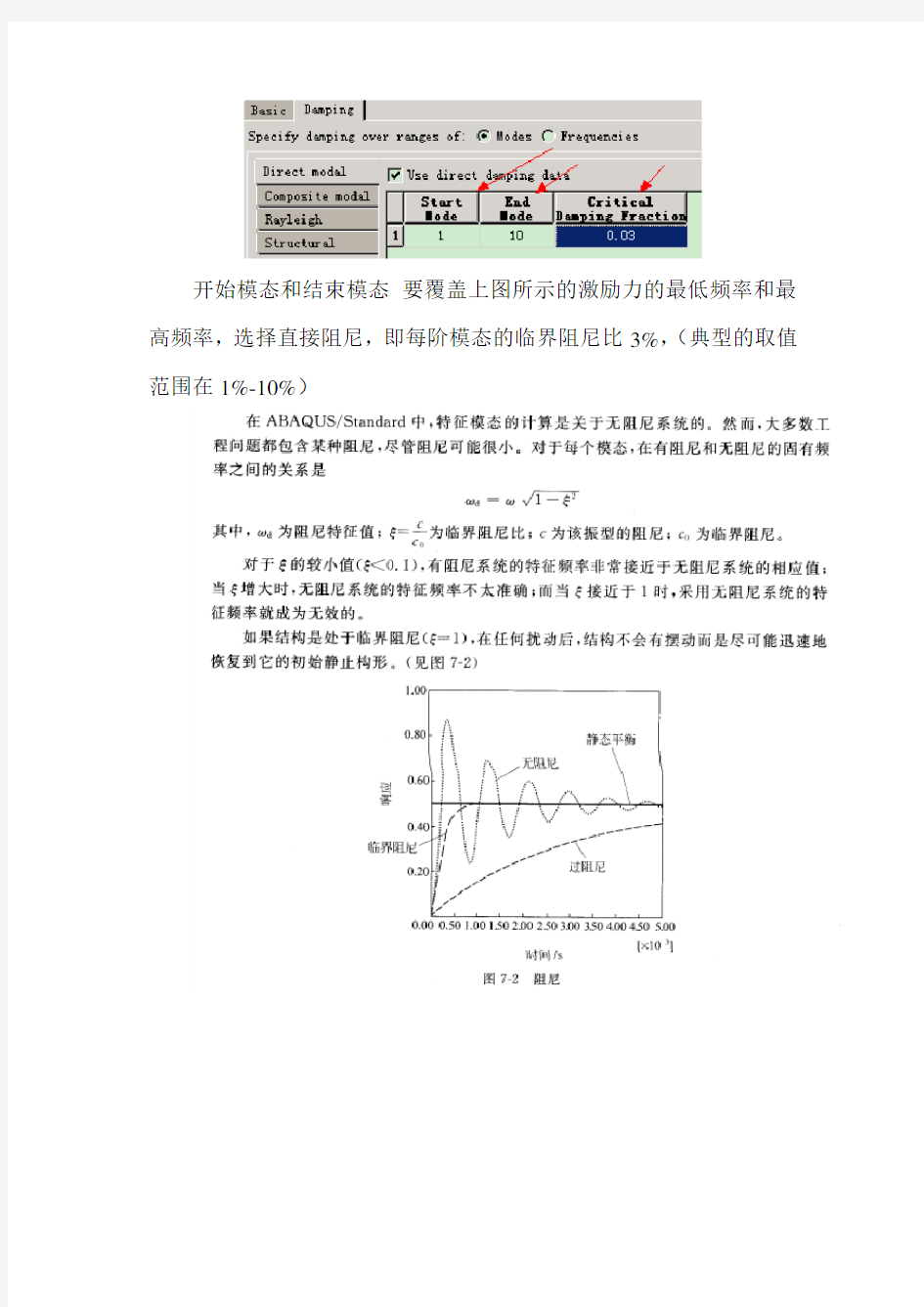

开始模态和结束模态要覆盖上图所示的激励力的最低频率和最高频率,选择直接阻尼,即每阶模态的临界阻尼比3%,(典型的取值范围在1%-10%)

Ma+cv+kx= F0×sin(ωt)

其中F0是固定的数值(简谐力的幅值),且频率由20Hz 变化到1000Hz 。f ??=πω2

位移阻抗(动刚度):()()()

ωωωx F K =

()()t F F ωωsin 0?= 为输入激励力,是一个谐波输入。

()()

θωω+?=t x x sin 0 为输出稳态位移响应,根据振动理论,稳态位

移响应的频率与输入激励力的频率相同,振幅 0x 和相位角θ均取决与系统本身的物理性质(质量,弹簧刚度,阻尼)和激振力的性质(频率与振幅),而与初始条件无关,初始条件仅影响系统的瞬态响应的振幅和初始相位角。

()ωK ,表示,在某频率下,产生单位位移振幅所需要的激振力幅

值。实际情况下,频率不同,刚度也不同。

假设()ωK =10N/m ,及动刚度在任意频率都是固定的,不随频率的变化而变化(理想情况),即在任意频率激振下,产生1m 单位位移振幅所需要的激振力幅值为10N 。

假设()ωF 的幅值为1 ,()ωK =10N/m

()ωx 的幅值x

=()()ωωK F =101

特点:位移响应的幅值与频率没有关系,且是固定值。

由于在abaqus 中可方便的输出某个点的位移,速度,加速度。所以通常以某个点的位移,速度,加速度来表征动刚度的大小。

速度阻抗:()()()

ωωω?

=x F Z 如何将速度阻抗:()()()

ωωω?

=x F Z 与位移阻抗(动刚度):()()()ωωωx F K =联系起来?

用速度表示: ()ω?

x = ()ωx 的导数=

()

θω+?t x sin 0的导数

=

()

'sin 0θωω+??t x =()ωωx ?(我们只要幅值,忽略相位角)

响应速度与响应位移幅值相差ω,相位角不同,频率相同。

()()()

ωωωK F x =

()ω?

x =()ωωx ?=()()

ωωωK F ?

假设()ωF 的幅值为1 ,()ωK =10N/m (不随频率的变化而变化) 则()ω?

x 的幅值?

x =)

(1

ωωK ?=101?ω=1012?

?×f π

同理

()ω?

?x 的幅值?

?x

=)

(1

ωωωK ??=101??ωω=10122?

?×??×f f ππ

下面在abaqus中计算动刚度的详细步骤:

如下图所示,一根细长立方体,一端完全固定,在另一端的一个节点施加单位简谐激振力。网格尺寸为5mm×5mm×165mm,材料属性:*Density=7.8e-10, *Elastic=2100., N=0.3.。激振频率为20Hz到1000Hz,求该点在20Hz到1000Hz 频率段内的位移幅值响应,速度幅值响应,加速度幅值响应,假设目标动刚度为0.02N/mm。计算该部件是否满足要求。

在abaqus中计算,分两步走,如下图所示。

第一步,提取频率,下图显示提取前十阶频率,注意总的频率数要大于1000Hz。该分析步中,部件右端完全约束(与谐响应分析的边界条件一致)。

下图为第一分析步的频率提取结果,可见第十阶2237 Hz >2000Hz

第二步选择模态稳态动力学分析,参数如下:

.

施加X方向单位简谐激振力如下,该简谐力为F=1×sinωt,虚部省略不填(软件会自动添加其为0)。

建立响应点(本例中响应点和激励点相同)的set

并设置响应点SET的历史变量输出,如下图所示:

OK 开始计算

结果分析:

1.响应点的位移响应幅值曲线

如下图所示

可见,40Hz时,振动幅值最大,与理论计算相符(发生共振)

应用下图所示的编辑XY data工具,将上面的位移幅值都变换为正方向

如何把目标动刚度为0.02N/mm 对应的位移响应幅值做出图线? 根据前面的理论:

()ωx 的幅值x =()

()ωωK F =0.021=50mm

作一个Excel 表,A 列代表频率,从1到1000(覆盖输入激励力的频率),B 代表输出位移响应的幅值,50,它不随频率的变化而变化,并将该文件另存为

.TXT

的文档,做出图线,并与上一个图线显示在一起后,如下图所示。可见,

在40Hz

左右响应过大,不符合要求。

2.响应点的速度响应幅值曲线 根据()ω?

x 的幅值?

x =)

(1

ωωK ?

=02.01?ω=02.012??×f π=100f

?π

速度的幅值与频率有关,首先做这条曲线,如下图所示,做一个表格,A 列

代表频率,从1到1000,B 也代表速度的幅值公式里面的f ,然后在编辑XY data 工具中,再乘以100π,

做速度响应幅值曲线,并与上图合并后,如下图所示。可见只有40Hz左右速度峰值过大,不符合要求。

3.响应点的加速度响应幅值曲线

与速度响应类似,组合后如下图所示。其中褐色的图线为目标值,与位移,速度所得的结果类似。

4.响应点的位移响应幅值曲线log10 图

如上图所示,看着方便一些,只是在位移图线上分别log10而已,结果是一样的。操作步骤如下图所示:

5.响应点的速度响应幅值曲线log10 图

6.响应点的加速度响应幅值曲线log10 图

水平有限,阐述不周,偶有纰漏,望高手指导。

2011.08.11

建筑力学行动导向教学案例教案提纲

模块六:静定结构的位移计算及刚度校核 6.1.1 杆系结构的位移 杆系结构在荷载或其它因素作用下,会发生变形。由于变形,结构上各点的位置将会移动,杆件的横载面会转动,这些移动和转动称为结构的位移。 图6-1 刚架的绝对位移图6-2刚架的相对位移 我们将以上线位移、角位移及相对位移统称为广义位移。 除荷载外,温度改变、支座移动、材料收缩、制造误差等因素,也将会引起位移,如图11.3(a) 和图11.3(b)所示。 图6-3其他因素引起的位移 6.1.2 计算位移的目的 在工程设计和施工过程中,结构的位移计算是很重要的,概括地说,计算位移的目的有以下三个方面: 1、验算结构刚度。即验算结构的位移是否超过允许的位移限制值。 2、为超静定结构的计算打基础。在计算超静定结构内力时,除利用静力平衡条件外,还 需要考虑变形协调条件,因此需计算结构的位移。 3、在结构的制作、架设、养护过程中,有时需要预先知道结构的变形情况,以便采取一 定的施工措施,因而也需要进行位移计算。 建筑力学中计算位移的一般方法是以虚功原理为基础的。本章先介绍虚功原理,然后讨论在荷载等外界因素的影响下静定结构的位移计算方法。 6.2.构件的变形与刚度校核 6.2.1轴心拉压变形 一、纵向变形 1、拉压杆的位移:等直杆在轴向外力作用下,发生变形,会引起杆上某点处在空间位 置的改变,即产生了位移△l。 2、计算公式

N N F F l l dx dx dx E EA EA σ ε?====??? 图6-4轴心受拉变形 EA l F l N =?—— EA 称为杆的拉压刚度 (4-2) 上式只适用于在杆长为l 长度N 、E 、A 均为常值的情况下, 即在杆为l 长度内变形是均匀的情况 [例6.2-1]某变截面方形柱受荷情况如图6-5所示,F=40KN 上柱高3m 边长为240mm,下柱高4m 边长为370mm ,E=0.03×105 Mpa 。试求:该柱顶面A 的位移。 解:1.绘内力图 图6-5 二、横向变形 1、横向变形 (公式6-1) 2.横向变形因数或泊松比 (公式6-2) 【例6.2-2】 一矩形截面钢杆,其截面尺寸b ×h =3mm ×80mm ,材料的E =200GPa 。经拉伸试验测得:在纵向100mm 的长度内,杆伸长了0.05mm ,在横向60mm 的高度内杆的尺寸缩小了0.0093mm ,试求:⑴ 该钢材的泊松比;⑵ 杆件所受的轴向拉力F P 。 解:(1)求泊松比。 求杆的纵向线应比ε 求杆的横向线应变ε′ 求泊松比μ (2)计算杆受到的轴向拉力 由虎克定律σ=ε·E 计算图示杆件在F P 作用下任一横截面上的正应力 σ=ε·E =5×10-4×200×103=100MPa 333 3 52522.4010310120104100.03102400.03103701.86BC BC AB AB AB BC AB BC N l N l l l l EA EA ?=?+?=+-???-???=+ ????=-求变形: a a d -1=?a a ?-= 'εε εν' =νεε-='4105100 05 .0-?==?= l l ε4 '1055.160 0093.0-?-=-=?=a a ε31.010 51055.14 4 '=??-==--εεμA F N = σ

HDPE双壁缠绕管材环 刚度选取方法 -CAL-FENGHAI.-(YICAI)-Company One 1

HDPE双壁缠绕管材环刚度选取方法 管材环向弯曲刚度是指管道抵抗环向变形的能力,简称环刚度。环向弯曲刚度是塑料管材抵抗环向变形能力的重要指标。塑料排水管道的最大和最小覆土厚度通常受外压荷载的控制,其最大变形应控制在5%范围内。上海市市政工程研究院通过对塑料管材的砂箱加载试验,测试结果表明,半塑料排水管材的环向弯曲刚度为8KN/m2时,其技术经济综合性能最为适宜。因为砂箱加载试验当塑料管材的变形率为5%时,只要管道两侧回填黃砂(粗)的密实度符合要求,其外荷载作用可相F管顶最大覆土厚度4-5m,—般应能满足排水」二艺设讣的管道埋深要求。因此规定管道位于道路车行道下,其环刚度不宜小于8KN/ m2;对住宅小区及其它地段的排水管道,因地而荷载小,管顶覆土也浅,故可选择环向弯刚度较低的塑料管材,但不宜小于4KN/HV。 1、管径:DN110-DN800.环刚度:SN 2、SN4. SN& SN16 四个等级。举例SN8 农示承受外斥负我8KN/U1J 过程中发生管材变形过大和屈曲破坏现象,造成回填土密实度达不到设计耍求,最常见现象是沿管道敷设方向混凝土路面出现裂缝,雨水沿裂缝下渗造成路面下沉破损。反之如果选用管材环刚度太大,必须采用过大的截面惯性矩,将造成用材料太弟,成本过高。 2、选用埋地塑料双壁波纹排水管环刚度建议:非机动车道、绿化带管材选用SN4(4KN/Itf);机动车道.地下室顶板上管材选用SN8(8KN/Itf);消防车道下管材选用SN16(16KN/flT);如果局部管道穿越消防车道可选用SN8(8KN/Itf)加混凝土包封加固处理。 双壁波纹管si、S2表示管材的环刚度等级,具体有两种表示方法,一种是S1和S2分别代表4级和8级,另外一种是SN4和SN8分别代表4级和8级。一般可以理解为 8KN的比较硬。环刚度S1就是每平米承压为4千牛,S2为8 千牛。SN8对应S2级,代表每平米可以承外压8KN。 HDPE双壁波纹管,简称PE波纹管。双璧波纹管材是以高密度聚乙烯为原料的一种新型轻质管材,具有重量轻、耐高压、韧性好、施工快、寿命长等特点,其优异的管壁结构设计,与其他结构的管材相比,成本大大降低。并且山于连接方便、可靠,在国内外得到广泛应用。大量替代混凝土管和铸铁管。HDPE双壁波纹管按环刚度等级划分可分为S1型和S2型两种:按双壁波纹管规格划分有以下标准(公称内径):①225 mm、①300 mm、①400 mm、①500 mm、①600 mm、①800 mm、① 1000 mm、

埋地聚乙烯塑钢缠绕排水管环刚度等级选择计算 根据塑钢缠绕管管道工程技术规程规定:埋地塑钢缠绕管在外压力作用下 向直径的变形率应小于管道直径允许变形率5%。 & < 5% K d (F sv,k q q vk D1) A Vd ,max L8S P 0.061E d K d——管道变形系数,根据管道敷设基础中心角 q,――可变荷载准永久值系数,取0.5 ; q vk——单个轮压传递到管顶处的竖向压力与地面堆积载荷的大值; Sp --- 管材环刚度(kN/m2); Ed――管侧土的综合变形模量(kN/m2)。 ,、作用在管道每延米上的竖向土压力标准值F sv, k ,可按下式计算: F sv, K=r s H s D1=18* H s * D 1 式中r s——回填土的重力密度,可取18KN/m ;H s ――管顶至设计地面的覆土高度(m ; D 1管道的外径(m。 根据上式可计算不同覆土高度情况下的作用在管道上竖向土压力标准值 D i 即 : 100% 式中d,max 管道在荷载准永久组合作用下的最大竖向变形量(0 ) 。 管道在荷载准永久组合作用下的最大竖向变形量W max可按下式计算: D L变形滞后效应系数,取值1.4 F SV k每延米管道上管顶的竖向土压力标准值(KN/n) ; 其竖 (2) 式中2a按附录表1选用; (见

表1作用在管道上竖向土压力标准值 二、作用在管道上的可变作用取地面车辆荷载与地面堆积载荷的大值,地面车辆荷载标准值按城-B级考虑(参照04S520,埋地塑料排水管道施工标准图集)作用在管道上的可变 作用标准值见表2: 表2:作用在管道上的可变作用标准值

第三章 刚度比 2014.7.16 一、定义: 刚度比是指结构竖向不同楼层的侧向刚度比值。 二、计算公式: ⑴规范要求: ①、②《抗震规范》第3.4.2和3.4.3条及《高规》第3.5.2条均规定:其楼层侧向刚度不宜小于上部相邻楼层侧向刚度的70%或其上相邻三层侧向刚度平均值的80%。 ③《高规》第E.0.2条规定当转换层设置在第2层以上时,按本规程式(3.5.2-1)计算的转换层与其相邻上层的侧向刚度比不应小于0.6。 ④《抗震规范》第6.1.14-2条规定:结构地上一层的侧向刚度,不宜大于相关范围地下一层侧向刚度的0.5倍;地下室周边宜有与其顶板相连的抗震墙。 ⑵计算公式: 框架:i 1i 1i i △△++=V V γ ;其他(框剪、剪…):1 i i i 1i 1i i h h +++?=△△V V γ 详见《高规》P15 ⑶应用范围: ①《抗震规范》第3.4.2和3.4.3条用来判断竖向不规则 ②《高规》第3.5.2条规定的工程刚度比计算。用来避免竖向不规则 ③《高规》第E.0.2条用来计算转换层在二层以上时的侧向刚度比 ④《抗震规范》第6.1.14条规定的工程的刚度比的计算方法1。用于判断地下室顶板能否作为上部结构的嵌固端。 注:SATWE 软件在进行“地震剪力与地震层间位移比”的计算时“地下室信息”中的“回填土对地下室约束相对刚度比”里的值填“0”; 2、按剪切刚度计算 ⑴规范要求: ①《高规》第E.0.1条规定:当转换层设置在1、2层时,可近似采用转换层与其相邻上层结构的等效剪切刚度比γ表示转换层上、下层结构刚度的变化,γ宜接近1,非抗震设计时γ不应小于0.4,抗震设计时γ不应小于0.5。 ②《抗震规范》第6.1.14-2条规定:结构地上一层的侧向刚度,不宜大于相关范围地下一层侧向刚度的0.5倍;地下室周边宜有与其顶板相连的抗震墙。 ⑵计算公式: 1 22211h h ?=A G A G γ 详见《高规》P177 ⑶应用范围: ①《高规》第E.0.1条用来计算转换层在一二层时的侧向刚度比 ②《抗震规范》第6.1.14条规定的工程的刚度比的计算方法2。用于判断地下室顶板能否作为上部结构的嵌固端。 3、按剪弯刚度计算 ⑴规范要求: ①《高规》第E.0.3条规定:当转换层设置在第二层以上时,尚宜采用图E 所示的计算模型按公式(E.0.3)计算转换层下部结构与上部结构的等效侧向刚度比γe 2。γe 2宜接近1,非抗震设计时γe 不应小于0.5,抗震设计时γe 不应小于0.8。 ⑵计算公式: 2 112H H △△=γ 详见《高规》P178

湖塘路HDPE^刚度的计算、计算依据: 《埋地聚乙烯排水管管道工程技术规范》CECS 164;2004 二、环刚度概念:管道抵抗环向变形的能力。 三、计算公式: W/max=D(K D(F sV,K+ ? q Q k Dl)/(8S p+0.061E d)) 式中Wmax ------------- 管道在荷载准永久组合作用下的最大竖向变形量( m) K D――管道变形系数,取0.109. D L――变形滞后效应系数,根据管道胸腔回填密实度取 1.5. F SV,K――每延米管道管顶的竖向压力标准值。(F SV,K=YHD=回填土密度X覆 土厚度X管道外径=18X4X0.716=51.55(KN/m)) ? q ---------- 可变荷载永久值系数,取0.5。 E d――管侧土的综合变形模量(KN/m), 四、判定条件£ = W.max/ D 1X100%<5% 五、计算过程: ( 1)计算管侧土的综合变形模量E d: 根据附录C, B r/D1=(0.4+0.4+0.716 )/0.716=2.1173,曰 &=7/2.5=2.8 , E =0.52 则 E d= E E e=0.52X7=3.64 (2)计算竖向变形量 2 (1) 环刚度=8 KN/m2 W d.max=D L(K D(F sV,K+? q Q vk D1)/(8s p+0.061E d)) =1.5(0.109(51.55+0.5X10X0.60)/ (8X8+0.061X3.64X1000)) =0.03118 (m) £= W d.max/ D 1X100%=0.03118/0.6=0.52>5%,不满足要求。 ( 2) (1) 环刚度=12.5KN/m2 W d.max=D L(K D(F sV,K+? q Q vk D1)/(8s p+0.061E d)) =1.5(0.109(51.55+0.5X10X0.6)/ (8X12.5+0.061X3.64X1000)) =0.0277(m)

41 一、 传动轴如图19-5(a )所示。主动轮A 输入功率kW N A 75.36=,从动轮D C B 、、输出功率分别为kW N kW N N D C B 7.14,11===,轴的转速为n =300r/min 。试画出轴的扭矩图。 解 (1)计算外力偶矩:由于给出功率以kW 为单位,根据(19-1)式: 1170300 75 .3695509550=?==n N M A A (N ·m ) 351300 11 95509550=?===n N M M B C B (N ·m ) 468300 7 .1495509550=?==n N M D D (N ·m ) (2)计算扭矩:由图知,外力偶矩的作用位置将轴分为三段:AD CA BC 、、。现分别在各段中任取一横截面,也就是用截面法,根据平衡条件计算其扭矩。 BC 段:以1n M 表示截面Ⅰ-Ⅰ上的扭矩,并任意地把1n M 的方向假设为图19-5(b )所示。根据平衡条件0=∑x m 得: 01=+B n M M 3511-=-=B n M M (N ·m ) 结果的负号说明实际扭矩的方向与所设的相反,应为负扭矩。BC 段内各截面上的扭矩不变,均为351N ·m 。所以这一段内扭矩图为一水平线。同理,在CA 段内: M n Ⅱ+0=+B C M M Ⅱn M = -B C M M -= -702(N ·m ) AD 段:0=D n M M -Ⅲ 468==D n M M Ⅲ(N ·m ) 根据所得数据,即可画出扭矩图[图19-5(e )]。由扭矩图可知,最大扭矩发生在CA 段内,且702max =n M N ·m 二、 如图19-15所示汽车传动轴AB ,由45号钢无缝钢管制成,该轴的外径 (a ) (c ) C B m (d ) (e ) 图19-5 (b )

埋地 塑料管环刚度表示塑料埋地排水管的抗外压负载能力: 3D EI S = 式中:S 为环刚度(2m kN ); E 为材料弹性模量; D 为管道直径(m); I 为管壁单位长度截面惯性矩 根据《埋地硬聚氯乙烯排水管道工程技术规程》5.3.1及《给排水结构工程师设计手册》中刚度计算公式:埋地硬聚氯乙烯排水管在外压荷载作用下,管径竖向的直径变形率应小于管材的允许变形率(5%),直径变形率为: (%)1000 ??=D γε,K 0εε=,K 为安全系数,取1.5.,所以333.3%5==K ε%管道在组合荷载下的直径变形量可按照下面公式计算: 33 01061.0r E EL r W K D d L +=?γ 式中: γ?:管道在组合荷载作用下管径竖向的直径变形量; L D :变形滞后系数,取1.2~1.5; 1K :基础垫层系数,当支承角2?>=90°取0.1; 0W :管顶沿纵向单位长度总压力; r :管材的计算半径; E :管材的弹性模量; I : 管壁截面上单位长度的惯性矩; d E :管侧土的综合变形模量(根据《埋地硬聚氯乙烯排水管道工程技术规程》附表F-1及F-2确定; 所以管径为DN500,环刚度为8的硬聚氯乙烯塑料管结构计算为: 333 01061.0r E SD r W K D d L +=?γ

m kN m m kN r K D r E SD W L d 71.5905971.02501.02.1)250006.0061.0500108(500%333.3) 061.0(23 33631330==????+????=+??=-γ 由上可知,管径为DN500环刚度为8的塑料管沿纵向单位长度可承受的最大垂直线荷载为:m kN 71.59,则可承受的竖向压力为: 242.11971.59m kN D P ==。 石粉的密度为14503m kg ,重力密度为14.213m kN 单位长度上回填石粉高度为h ,则其产生的竖向土压力为:H P s ?='γ,所以管径为DN500环刚度为8的塑料管,回填石粉的最大高度为m P H s 4.821.1442.119=== γ

F(ω)=F0×sin(ωt) 输入激励力 当使用abaqus-steady-state daynmics modal, 其中20-1000即为激励力的最低频率和最高频率。

开始模态和结束模态要覆盖上图所示的激励力的最低频率和最高频率,选择直接阻尼,即每阶模态的临界阻尼比3%,(典型的取值范围在1%-10%)

Ma+cv+kx= F0×sin(ωt) 其中F0是固定的数值(简谐力的幅值),且频率由20Hz 变化到1000Hz 。f ??=πω2 位移阻抗(动刚度):()()() ωωωx F K = ()()t F F ωωsin 0?= 为输入激励力,是一个谐波输入。 ()() θωω+?=t x x sin 0 为输出稳态位移响应,根据振动理论,稳态位 移响应的频率与输入激励力的频率相同,振幅 0x 和相位角θ均取决与系统本身的物理性质(质量,弹簧刚度,阻尼)和激振力的性质(频率与振幅),而与初始条件无关,初始条件仅影响系统的瞬态响应的振幅和初始相位角。 ()ωK ,表示,在某频率下,产生单位位移振幅所需要的激振力幅 值。实际情况下,频率不同,刚度也不同。 假设()ωK =10N/m ,及动刚度在任意频率都是固定的,不随频率的变化而变化(理想情况),即在任意频率激振下,产生1m 单位位移振幅所需要的激振力幅值为10N 。 假设()ωF 的幅值为1 ,()ωK =10N/m ()ωx 的幅值x =()()ωωK F =101 特点:位移响应的幅值与频率没有关系,且是固定值。 由于在abaqus 中可方便的输出某个点的位移,速度,加速度。所以通常以某个点的位移,速度,加速度来表征动刚度的大小。

(一)地震力与地震层间位移比的理解与应用 ⑴规范要求:《抗震规范》第3.4.2和3.4.3条及《高规》第4.4.2条均规定:其楼层侧向刚度不宜小于上部相邻楼层侧向刚度的70%或其上相邻三层侧向刚度平均值的80%。 ⑵计算公式:Ki=Vi/Δui ⑶应用范围: ①可用于执行《抗震规范》第3.4.2和3.4.3条及《高规》第4.4.2条规定的工程刚度比计算。 ②可用于判断地下室顶板能否作为上部结构的嵌固端。 (二)剪切刚度的理解与应用 ⑴规范要求: ①《高规》第E.0.1条规定:底部大空间为一层时,可近似采用转换层上、下层结构等效剪切刚度比γ表示转换层上、下层结构刚度的变化,γ宜接近1,非抗震设计时γ不应大于3,抗震设计时γ不应大于2.计算公式见《高规》151页。 ②《抗震规范》第6.1.14条规定:当地下室顶板作为上部结构的嵌固部位时,地下室结构的侧向刚度与上部结构的侧向刚度之比不宜小于2.其侧向刚度的计算方法按照条文说明可以采用剪切刚度。计算公式见《抗震规范》253页。 ⑵SATWE软件所提供的计算方法为《抗震规范》提供的方法。 ⑶应用范围:可用于执行《高规》第E.0.1条和《抗震规范》第6.1.14条规定的工程的刚度比的计算。 (三)剪弯刚度的理解与应用 ⑴规范要求: ①《高规》第E.0.2条规定:底部大空间大于一层时,其转换层上部与下部结构等效侧向刚度比γe可采用图E所示的计算模型按公式(E.0.2)计算。γe宜接近1,非抗震设计时γe 不应大于2,抗震设计时γe不应大于1.3.计算公式见《高规》151页。 ②《高规》第E.0.2条还规定:当转换层设置在3层及3层以上时,其楼层侧向刚度比不应小于相邻上部楼层的60%。

内支撑的支锚刚度如何计算? 答:桩计算时采用的刚度为分配到每个桩上的刚度。软件计算中自动用交互的“支锚刚度”先除以交互的“水平间距”再乘以“桩间距”(如是地下连续墙乘1),换算成作用在每根桩或者单位宽度墙上的刚度,进行支护构件计算。 在单元计算中需要用户按照如下方法输入,在整体计算中软件可以自动计算。 ①方法一:可以输入按《基坑支护技术规程附录C》方法计算的刚度,此时在“水平间距”栏需输入“桩间距”(如果是地下连续墙输入1)。 《基坑支护技术规程附录C》对水平刚度系数kT计算公式为: 附件: 您所在的用户组无法下载或查看附件 式中: kT ——支撑结构水平刚度系数; ——与支撑松弛有关的系数,取0.8~1.0; E ——支撑构件材料的弹性模量(N/mm2); A ——支撑构件断面面积(m2); L ——支撑构件的受压计算长度(m); s ——支撑的水平间距(m); sa ——计算宽度(m),排桩用桩间距,地下连续墙用1。 ②方法二:可在“支锚的水平间距”和“桩间距”都输入实际的间距,此时交互的支锚刚度就应是整根支撑的刚度;即采用公式的前半部分, 这两个方法算出来的结果好像不一样吧,望楼主再发帖前先自己试验一下,不然会误导我们 E是混凝土的弹性模量,数值大小与混凝土强度等级有关,具体可以查混凝土结构设计规范相关条文。I值为构件截面惯性矩,L为构件计算长度,则EI/L则为构件线刚度。这也是结构力学中弯矩分配主要依据 材料的抗弯刚度计算,实际上就是对材料制成的构件进行变形(即挠度)控制的依据,计算方法的由来,应该是从材料的性能特征中得到的: 第一个特性决定材料的抗压强度和抗拉强度,当材料的抗拉强度决定构件的承载力时,因其延伸率很大,而表现出延性破坏特征,反之即为脆性破坏。如抗弯适筋梁和超筋梁,大小偏心受压。而抗剪构件,在桁架受力模型中,不存在强度正比关系(抗弯尽管也不是严格意义上的正比关系,但基本接近正比),而只是双线性关系,所以,其适筋时的延性也不如抗弯适筋梁,只就是概念设计中的强剪弱弯的由来;

主画面荷重单位选择N 全程位移单位选择mm 2点延伸计单位选择mm 最大荷重N公式=Fp 【最大荷重Fp】 上海湘杰万能材料试验机,上海湘杰拉力机,湘杰拉力试验机 最大荷重时位全程移数据,最大荷重位移mm公式=Dp 【最大荷重位移Dp】 最大荷重时全程位移延伸率,最大荷重延伸率%公式=Dp//Lg*100【最大荷重位移Dp除以标距Lg乘以100】 最大荷重时2点延伸计的数据,最大荷重延伸mm 公式=Ep 【最大荷重时2点延伸计的数据Ep)注明:在电路板接有2点延伸计的情况下】 最大荷重时2点延伸计延伸率,最大荷重2点延伸率%公式= Ep /Lg*100【最大荷重时2点延伸计的数据Ep除以标距Lg乘以100) 注明:在电路板接有2点延伸计的情况下】断裂荷重N 公式=Fb 【断裂荷重Fb】上海湘杰万能材料试验机,上海湘杰拉力机,湘杰拉力试验机 断裂强度Mpa 公式=Fb/A 【断裂荷重Fb除以截面积A】 断裂时全程位移数据,断点位移mm 公式= Db 【断裂时全程位移数据Db】 断裂时全程位移延伸率,断裂延伸率计算方法1,伸长率% 公式1= Db /Lg*100 【断裂时全程位移数据Db除以标距Lg乘以100】 断裂时全程位移延伸率,断裂延伸率计算方法2,伸长率% 公式2= Le/Lg*100 【伸长量Le除以标距Lg乘以100,伸长量Le是自动抓取的使用2点延伸计的时候Le抓取的 是断裂时2点延伸计的数据,不使用2点延伸计的时候Le抓取的是断裂时全程位移的数据】 断裂时2点延伸计的数据,断裂2点延伸mm 公式=Exb 【(断裂时2点延伸计的数据Exb)注明:在电路板接有2点延伸计的情况下】 断裂时2点延伸率,断裂延伸率计算方法1,伸长率% 公式1= Exb /Lg*100 【断裂时2点延伸计的数据Exb除以标距Lg乘以100)注明:在电路板接有2点延伸计的情况 下】 上海湘杰万能材料试验机,上海湘杰拉力机,湘杰拉力试验机 断裂时2点延伸率,断裂延伸率算方法2,伸长率% 公式2=Le/Lg*100【伸长量Le除以标距Lg乘以100,伸长量Le是自动抓取的使用2点延伸计的时候Le抓取的是断裂时 2点延伸计的数据,不使用2点延伸计的时候Le抓取的是断裂时全程位移的数据】 抗拉强度,抗压强度,剥离强度,剪切强度Mpa 公式=Fp/A 【最大荷重Fp除以截面积A】 撕裂强度N/mm 公式=Fp/T 【最大荷重Fp除以试样厚度T】

一、 传动轴如图19-5(a )所示。主动轮A 输入功率kW N A 75.36=,从动轮D C B 、、输出功率分别为kW N kW N N D C B 7.14,11===,轴的转速为n =300r/min 。试画出轴的扭矩图。 解 (1)计算外力偶矩:由于给出功率以kW 为单位,根据(19-1)式: 1170300 75 .3695509550=?==n N M A A (N ·m ) 351300 11 95509550=?===n N M M B C B (N ·m ) 468300 7 .1495509550=?==n N M D D (N ·m ) (2)计算扭矩:由图知,外力偶矩的作用位置将轴分为三段:AD CA BC 、、。现分别在各段中任取一横截面,也就是用截面法,根据平衡条件计算其扭矩。 BC 段:以1n M 表示截面Ⅰ-Ⅰ上的扭矩,并任意地把1n M 的方向假设为图19-5(b )所示。根据平衡条件0=∑x m 得: 01=+B n M M 3511-=-=B n M M (N ·m ) 结果的负号说明实际扭矩的方向与所设的相反,应为负扭矩。BC 段内各截面上的扭矩不变,均为351N ·m 。所以这一段内扭矩图为一水平线。同理,在CA 段内: M n Ⅱ+0=+B C M M Ⅱn M = -B C M M -= -702(N ·m ) AD 段:0=D n M M -Ⅲ 468==D n M M Ⅲ(N ·m ) 根据所得数据,即可画出扭矩图[图19-5(e )]。由扭矩图可知,最大扭矩发生在CA 段内,且702max =n M N ·m 二、 如图19-15所示汽车传动轴AB ,由45号钢无缝钢管制成,该轴的外径 (a ) (c ) C m (d ) (e ) 图19-5 (b )

塑料埋地排水管环刚度性试验作业指导书 一编制目的: 为确保操作熟练、规范和检测数据的准确可靠、有效。 二检测原理: 用管材在恒速变形时所测得的力值和变形值确定环刚度。将管材试样水平放置,按管材的直径确定平板的压缩速度,用两个互相平行的平板垂直方向对试样施加压力。在变形时产生反作用力,用管试样截面直径方向变形量为0.03di(管材试样内径)时的力值计算环刚度。三检测环境: (23±2)℃状态调节24h;GB/T 19472.2-2004规定当管材DN/ID>600mm时状态调节时间不少于48 h。 除非其它标准中有特殊规定,测试在(23±2)℃条件下进行。 四标记和样品数量: 1 切取足够长的管材,在管材的外表面,以任一点为基准,每隔120°沿管材长度方向划线并分别做好标记。将管材按规定长度切割为a、b、c三个试样,试样截面垂直于管材的轴线。注:如管材存在最小壁厚线,则以此线为基准线。 2 试样的平均长度: 1)每个试样根据管材公称直径(DN)的不同,沿圆周方向等分测量3~6个长度值,计算其算术平均值作为试样长度,精确到1mm。对于每个试样,在所有的测量值中,最小值不应小于最大值的0.9倍。 ?DN≤200mm时,长度测量数为3; ?200<DN<500时,长度测量数为4; ?DN≥500时,长度测量数为6。 2)公称直径(DN)小于或等于1500mm的管材,每个试样的平均长度应在300mm±10mm。 3)公称直径(DN)大于1500mm的管材,每个试样的平均长度不小于0.2DN(单位为mm)。 4)有垂直肋、波纹或其他规则结构的结构壁管,切割试样时,在满足a、b和c长度要求的同时,应使其所含的肋、波纹或其他结构最少。切割点应在肋与肋,波纹与波纹或其他结构的中点。 5)对于螺旋管材,切割试样,应在满足长度要求的同时,使其所含螺旋数量最少。带有加强肋的螺旋管,每个试样的长度,在满足要求的同时,应包括所有数量的加强肋,肋数不少于3个。

HDPE双壁缠绕管成型工艺 HDPE双壁缠绕管是一种以高密度聚乙烯为原料,经高温高压缠绕焊接成型的管材,通过特殊的方管缠绕成类似弹簧的结构,并通过相同材质改性的高温焊条在高压下熔焊接成管材。管材具有弹簧的可扭曲、可压缩、可拉伸、但不可压扁的特点,这一点对于基本无内压,外压比较大的市政管材来讲非常重要。因为这种结构为管材提供了非常优异的抗外压能力。焊接方管的焊条与方管形成了一个“工”字钢形的加强结构,这个结构又被内外双层壁所束缚,其位置相对稳定,管材在外压作用时结构稳定,大幅度提高的管材的耐外负荷能力,螺旋中空的结构壁管材抗外压提高的同时产品的重量降低。由于其独特的成型工艺,可生产口径答DN3000mm的大口径管材。这种管材具有柔韧性好、寿命长、重量轻、防腐、耐磨、抗低温冲击性能好等优点,是市政排水、排污的优质管材。 HDPE双壁缠绕管的主要物理及化学特征 抗化学腐蚀性能:不受酸、碱、盐的侵蚀,不受有机物侵蚀,无细菌、藻类滋生, 不生锈、不结垢; 使用寿命长:材料老化寿命在112年以上,管材设计寿命50年; 抗冲击能力强:冰点以下依然具有很好的冲击性能,不会因水结冻而冻破,优于 UPVC、玻璃钢夹砂等材料管材; 重量轻:密度不足1,比水轻,仅为同等规格砼管的1/8,装卸、运输、安装方便,不需大型吊装、运输设备; 水阻系数低:n=0.0078-0.009,一般设计取0.01,而砼管n=0.013-0.014,同口径管材相比可增加30%-40%的流量和流速; 耐磨性能好:耐磨性能远优于砼管、UPVC管、玻璃钢夹砂管等管材; 连接方便:采用扩口承插连接方式,管材连接时方便、快捷,单口承插,不需要大型安装设备,大量减少施工时间;管材管件为同等材质,冷热收缩 同步,受压变化同步,配合特殊结构设计的橡胶圈,密封性能更可靠;环保产品:产品100%可以回收,不污染环境; 管壁平整:平整的管壁便于回填,施工快速,质量稳定,更好的体现塑料埋地排水管材的管土共同作用理论; 综合成本低:水阻小,流量大,可降低尺寸使用口径较小的管材,同时开挖量也随之降低,无需基础,砂石垫层即可,工程费用低,长达50年的使 用寿命,日常维护费用低,综合造价可与砼管相当。 HDPE双壁缠绕管和其它埋地排水管的比较

刚度校核 l.轴的弯曲刚度校核计算 2.轴的扭转刚度校校计算 l.轴的弯曲刚度校核计算 常见的轴大多可视为简文梁。若是光轴,可直接用材料力学中的公式计算其挠度或偏转角;若是阶梯轴,如果对计算精容要求不高,则可用当量直径法作近似计算。把阶梯轴看成是当量直径为dv的光轴,然后再按材料力学中的公式计算。当量直径为 式中:l i——阶梯轴第i段的长度,mm; d i——阶梯轴第i段的直径,mm; L——阶梯轴的计算长度;m。; Z——阶梯轴计算长度内的轴段数。 当载荷作用干两支承之间时,L=l(l为支承跨距);当载荷作用于悬臂端时,L=l+K(K为轴的悬臂长度)。 轴的弯曲刚度条件为: 挠度 偏转角 式中:[y]——轴的允许挠度,mm,见表15-5; [θ]——轴的允许偏转角,rad,见表15-5。

表15-5 轴的允许挠度及允许偏转角 2.轴的扭转刚度校校计算 轴的扭转变形用每米长的扭转角p来表示。圆轴扭转角P的计算公式为: 光轴 阶梯轴 式中:T——轴所受的扭矩,N·mm; G——轴的材料的剪切弹性模量,MPa,对于钢材,G=8.1*104MPa; I p——轴截面的极惯性矩,mm4,对于圆轴,I p= d4/32 L——阶梯轴受扭矩作用的长度,mm; T i、l i、I pi——分别代表阶梯轴第i段上所受的扭矩、长度和极惯性矩,单位同前; z——阶梯轴受扭矩作用的轴段数。 轴的扭转刚度条件为

?≤[?] ( °)/m 式中[?] 为轴每米长的允许扭转角,与轴的使用场合有关。对于一般传动轴,可取[?]=0.5-1( °)/m;对于精密传动轴,可取[?]=0.25-0.5( °)/m;对于精度要求不高的轴,[?]可大于1( °)/m。 表15-4 抗弯,抗扭截面系数计算公式 注:近似计算时,单,双键槽一般可忽略,花键轴截面可视为直径等于平均直径的圆截面。

埋地聚乙烯塑钢缠绕排水管环刚度等级选择计算 根据埋地聚乙烯(P 日排水管道工程技术规程规定:埋地塑钢缠绕管在外压 力作用下,其竖向直径的变形率应小于管道直径允许变形率 5%。 £ < 5% 式中 W d,max ――管道在荷载准永久组合作用下的最大竖向变形量( 管道在荷载准永久组合作用下的最大竖向变形量 W d,max 可按下式计算: 式中 K d ――管道变形系数,根据管道敷设基础中心角 2a 按附录表1选用; D L ――变形滞后效应系数,取值 F SV k ――每延米管道上管顶的竖向土压力标准值(KN/m ); 单个轮压传递到管顶处的竖向压力与地面堆积载荷的大值; Sp -- 管材环刚度(kN/m 2 ); E d ----- 管侧土的综合变形模量(kN/m 2 )。 、作用在管道每延米上的竖向土压力 标准值F SV , k ,可按下式计算: Hs ――管顶至设计地面的覆土高度(m ); D1——管道的外径(m )。 根据上式可计算不同覆土高度情况下的作用在管道上竖向土压力标准值 (见 下表): 即: ,max D 1 100% (1) (2) K d (F W d,max D L sv,k q q vk DJ 8S — ? q , 可变荷载准永久值系数,取; q vk SV, K r s H s D 1=18* H s * D i 式中 r s 回填土的重力密度,可取18KN/m 3;

表1:作用在管道上竖向土压力标准值 、作用在管道上的可变作用取地面车辆荷载与地面堆积载荷的大值,地面车辆荷载标准值按城-B级考虑(参照04S52Q埋地塑料排水管道施工标准图集) 作用在管道上的可变作用标准值见表2: 表2:作用在管道上的可变作用标准值 三、计算管侧土的综合变形模量E d

空气弹簧刚度计算公式 1. 载荷与气压关系式: )A p (p P a -= ----(1) 式中: P 载荷 p 气囊内绝对气压 A 气囊有效承压面积 a p 标准大气压,其值与运算单位有关: 采用N 、mm 时,a p =0.0981≈0.1N/mm 2 采用kgf 、cm 时,a p =1 kgf/cm 2 采用1b 、in 时,a p =14.223 lb/in 2(psi) 2. 气压与容积变化关系式―――气体状态方程式 m )V V (p p 00= 式中: p 任一位置气囊内气体的绝对气压 V 任一位置气囊内气体容积 0p 静平衡位置气囊内气体的绝对气压 0V 静平衡位置气囊内气体容积 m 多变指数,静态即等温过程 m =1; 动态即绝热过程 m =1.4; 一般状态,可取 m =1.33。 3. 刚度:弹性特性为弱非线性,取其导数,即 dx dP K = 式中: K 任一位置的刚度 P 载荷 x 气囊变形量即行程 即: dx )A]p d[(p K a -= dx )A]p V V d[(p a m m 00-= dx dV V V Amp dx dA )p V V (p 1m m 00a m m 00?--=+ ----(2)

当气囊处在平衡位置时, V =0V , p =0p , dx dV =-A , 即: 020a 00V A mp dx dA )p (p K +-= ----(3) 在平衡位置时之偏频: 0a 000)V p (p mgA p dx dA A g 2π1n -+?= (Hz) ----(4) 式中: dx dA 称为有效面积变化率; g 重力加速度。 可见,降低dx dA 、增大0V ,可降低0n ,提高平顺性。 P.S.有时采用相对气压p 1来运算更为方便: p 1 =p -a p ----(5) 代入式(1)即P = p 1 A 或:0p = a 10p p + 代入式(3) 即:02a 10100V A )p m(p dx dA p K ++= ----(6) 0 10a 100V mgA p p p dx dA A g 2π1n ?++?= (Hz) ----(7) 又∵2 D 4πA = D 为有效直径, ∴dx dD 2πD dx dA ?= 代入式(6) 0 2 a 10100V A )p m(p dx dD 2πDp K ++?= ----(8) 式中: dx dD 称为有效直径变化率。 dx dD 或dx dA 由空气弹簧制造商提供数据或曲线, 对囊式空气弹簧,一般dx dD =0.2--0.3, 对膜式空气弹簧,一般dx dD =0--0.2, 甚至有dx dD =-0.1,取决于活塞形状。

第2章门式起重机支腿弯矩对主梁跨中挠度的影响 门式起重机与桥式起重机不同,其两端刚接支腿对主梁挠度有影响。桥式起重机可看成支腿高度为零的特殊门式起重机,因此研究门式起重机支腿弯矩对主梁挠度的影响更具有一般性。服役起重机在质检系统检验检测中,不考虑自重对挠度的影响。根据国家检规描述,在静载试验后, 将小车停在主梁跨中,起升额定载荷,测量跨中的下挠值。因此,整机额定载荷试验按一次超静定计算。当载荷处于跨中时,计算分析支腿弯矩、水平约束力和支腿惯性矩的变化对主梁挠度的影响具有重要意义。 2.1基于图乘法主梁挠度的分析及计算 门架结构按弹性小变形变化进行计算,理论上起重机主梁的挠度应通过分别计算门架平面和支腿平面内的静挠度相叠加而获得,但由于支腿平面内各构件宽度小,刚性强,变形更小,对总的静挠度贡献很小,可以忽略不计。因此,只在门架平面内进行分析计算[112]。此时门架结构简化为3个梁组成。设主梁CD为梁①,左侧支腿AC为梁②,右侧支腿BD为梁③。梁①跨度为L,梁②和梁③长为h,如图2-1所示,F为额定载荷。 图2-1 门架结构简化示意图 2.1.1水平约束力计算 首先,解除图1中B点水平约束,代之以X1,得到静定结构。由力法方程: δ11X1+Δ1F =0 (2-1)式中δ11—在B点沿X1的方向作用一单位力,B点沿X1方向仅因为这一单位力引起的位移,单位:mm/N; Δ1F—在X1的作用点沿X1方向,仅由载荷F引起的位移,单位:mm。

下面采用图乘法求δ11和Δ1F 。载荷F 和水平约束力X 1分别作用下的弯矩图如图2-2和图2-3所示。 由虚功原理: 2111111112422428F F L M M FL L FL L FL h dx h h EI EI EI --???==+= ???? (2-2) 233 1111123 33Z Z M M Lh h h dx EI EI EI EI δ==++? (2-3) 232311*********Z Z Z Z F Z Z I I L FL h I I L I I h X I I h δ?=- =++ (2-4) 式中 I 1—主梁截面惯性矩,单位:m 4; I Z2 、I Z3—左、右侧支腿折算惯性矩[112], 单位:m 4。文中的惯性矩无特殊说明均指门架平面内的惯性矩。 图2-2 载荷F 作用下弯矩图M F 图2-3 当水平约束力X 1=1时的弯矩图1M 2.1.2 载荷和支腿弯矩共同作用下的挠度?b 求挠曲方程时,将原结构分解,如图2-4所示。图中M 2为梁②在C 点对主梁的弯矩,M 3为梁③在D 点对主梁的弯矩。先求解M 2和M 3 在主梁CD 上的挠曲方程。为求挠曲方程,假设一集中载荷P ,施加在距C 任意距离x 处,以左段分离体为研究对象: 图2-4主梁挠曲线计算简图 ①在P 的左侧,距离梁左端为x 0的任意截面上的弯矩M 为: ②在P 的右侧,距离梁左端为x 0的任意截面上的弯矩为: ③根据卡氏定理 [113],求P 作用点处的挠度。偏导数已求毕,即令假设集中荷载P=0。求挠曲方程。 式中:?m 为支腿弯矩作用下的挠曲方程,单位:mm 。

弹簧刚度计算 压力弹簧 · 压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷; · 弹簧常数:以k表示,当弹簧被压缩时,每增加1mm距离的负荷(kgf/mm); · 弹簧常数公式(单位:kgf/mm): G=线材的钢性模数:碳钢丝G=79300 ;不锈钢丝G=697300,磷青铜线G=4500 ,黄铜线G=350 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2 拉力弹簧 拉力弹簧的 k值与压力弹簧的计算公式相同 ·拉力弹簧的初张力:初张力等于适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹簧卷制成形后发生。拉力弹簧在制作时,因钢丝材质、线径、弹簧指数、静电、润滑油脂、热处理、电镀等不同,使得每个拉力弹簧初始拉力产生不平均的现象。所以安装各规格的拉力弹簧时,应预拉至各并圈之间稍为分开一些间距所需的力称为初张力。

· 初张力=P-(k×F1)=最大负荷-(弹簧常数×拉伸长度) · 拉力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷; · 弹簧常数:以k表示,当弹簧被拉伸时,每增加1mm距离的负荷(kgf/mm); · 弹簧常数公式(单位:kgf/mm): G=线材的钢性模数:碳钢丝G=79300 ;不锈钢丝G=697300,磷青铜线G=4500 ,黄铜线G=350 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 扭力弹簧 · 弹簧常数:以 k 表示,当弹簧被扭转时,每增加1°扭转角的负荷 (kgf/mm). · 弹簧常数公式(单位:kgf/mm): E=线材之钢性模数:琴钢丝E=21000 ,不锈钢丝E=19400 ,磷青铜线E=11200,黄铜线E=11200 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数

2.2空气弹簧的支撑、弹性作用取决于空气弹簧内的压缩气体。容积比、气体压缩系数基本上决定了理想空气弹簧的性能。理想气体状态方程为 绝对压力(Pa) 除以气体密度(kg/m3)等于气体常数(N?m/(kg?K) 乘以绝对温度(K) 或者绝对压力(Pa) 乘以体积 = 气体质量 x 气体常数(N?m/(kg?K)) x绝对温度(K) 不同的气体R值不同,空气的R=287N?m/(kg?K) 当气体质量m为常数时: 绝对压力(Pa)x体积的n次方=const(const为常数) 式中,n----多变常数;当变速过程缓慢时,可将其视为等温过程,则n=1;当变速过程较快时,可视为绝热过程,不同的气体n值不同,空气n=1.4。 理想气体的微分方程为: 绝热过程:体积的n次方x 绝对压力的导数 + n x 绝对压力 x 体积的(n-1)次方的导数=0 等温过程难n=1时: 体积x绝对压力的导数+绝对压力x体积的导数=0 即绝对压力的导数除以绝对压力 = ―体积的导数除以体积 空气弹簧的承载能力: F=变化压力x承载面积变化压力=绝对压力-原来的压力 空气弹簧的理论刚度:空气弹簧的刚度是F对空气弹簧变形量(行程)

s的导数,即 k=承载能力对行程求导=初始压力x承载面积对s的导数+初始承载面积Ae0 x 压力对行程的导数 由以上可知,空气弹簧刚度取决于两部分:式中右边第一项为弹簧的几何变化(有效承载面积的变化);第二项为空气弹簧内部压力的变化,而且刚度随弹簧的变形速度而变化。 注意到 Ae=体积对行程的导数 当振动频率f﹥0.2 Hz时,可取n=K,此时其刚度可认为是动刚度,即 Kd=初始压力x 有效面积对行程的导数+绝对温度x(初始压力+承载压力)x(有效承载面积的平方 除以 体积) 当振动频率f﹤0.2 Hz时,可取n=1,此时的其刚度可认为是静刚度,即 Kd=初始压力x 有效面积对行程的导数+(初始压力+承载压力)x(有效承载面积的平方 除以 体积) 通过对空气弹簧力学公式的分析可知指数n的选取对空气弹簧刚度有重要影响。n值与空气弹簧的变形速度或振动频率有关。振动频率越高,n值越大。对于等温过程,取n=1;对于绝热过程,取n=1.4。对于汽车常遇到的振动频率范围,空气弹簧的气体变化过程介于等温过程与绝热过程之间。准确的n值通过试验确定。若空气弹簧底座有节流孔与气囊相通。