崩落采矿法

§1 崩落采矿法概述

一、崩落采矿法的概念

什么叫崩落采矿法?崩落采矿法就是以崩落围岩来实现地压管理的采矿方法。即在崩落矿石的同时强制或自然崩落围岩,充填空区,用以控制和管理地压。

二、崩落采矿法特点

(1) 崩落法不再把矿块划分为矿房和矿柱,而是以整个矿块作为一个回采单元,按一定的回采顺序,连续进行单步骤回采。

(2) 在回采过程中,围岩要自然或强制崩落,矿石是在复盖岩石的直接接触下放矿。因此,这种采矿方法对放矿进行科学管理是十分必要的。

(3) 崩落法的开采是在一个阶段内从上而下进行的。与空场采矿法不同。

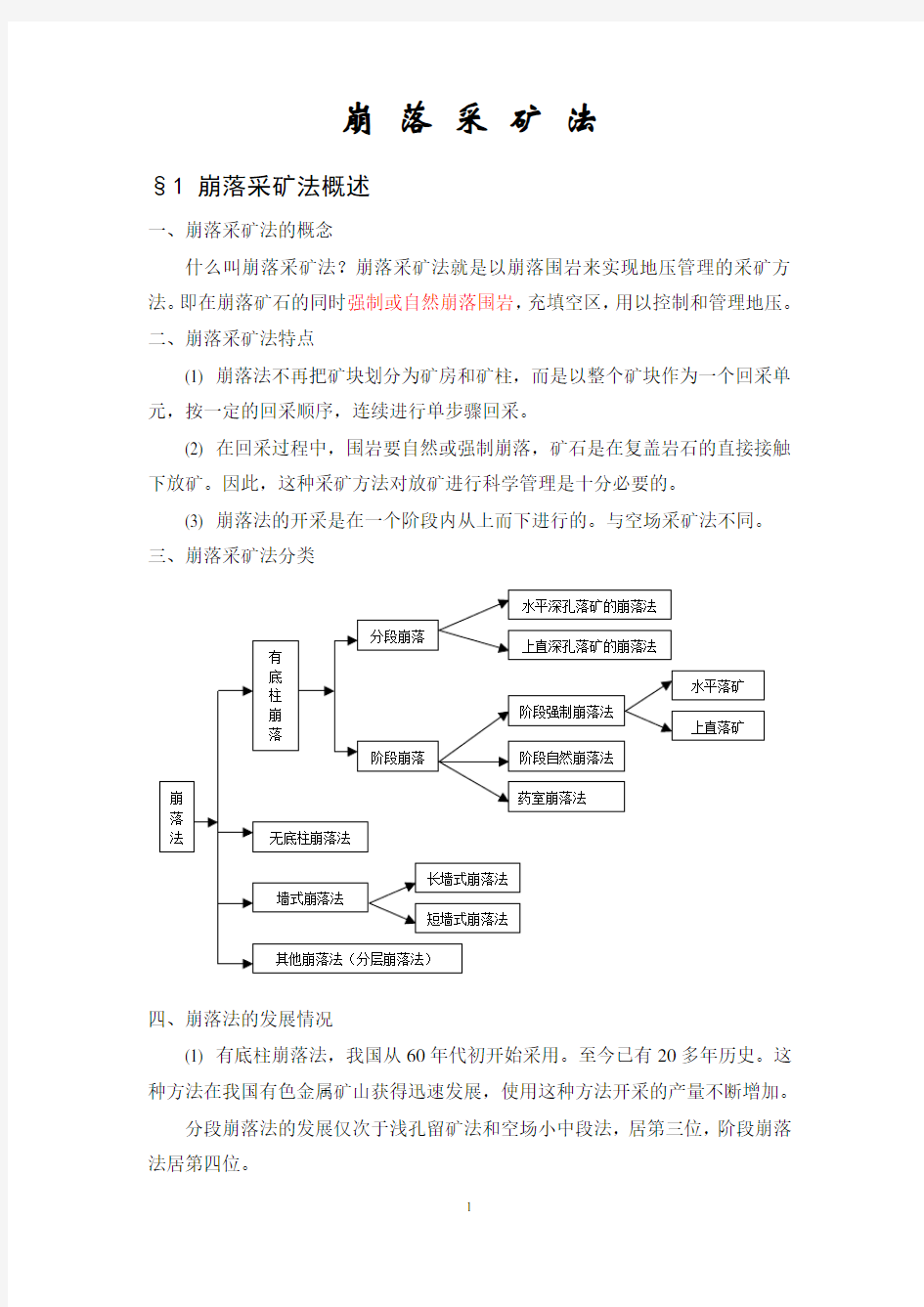

三、崩落采矿法分类

四、崩落法的发展情况

(1) 有底柱崩落法,我国从60年代初开始采用。至今已有20多年历史。这种方法在我国有色金属矿山获得迅速发展,使用这种方法开采的产量不断增加。

分段崩落法的发展仅次于浅孔留矿法和空场小中段法,居第三位,阶段崩落法居第四位。

(2) 无底柱分段崩落法是60年代在我国得到较广泛的应用,而我们国家金属矿山到1965年才开始试验使用。近年来得到了迅速发展推广。(尤其是铁故山)[参考资料]

据统计,现在使用无底柱分段崩落法的矿山设计规模占地下矿山总规模的70%,现在产量占地下矿山总产量的60%。

1974年底召开的第11届世界采矿会议认为,到本世纪末,分段崩落法仍将是最有发展前途的采矿方法之一。

(3) 崩落法有生产效率高,作业安全和使用灵活等优点。现在用这类采矿方法采出的矿石量,约占地下总采矿量的26%,可以予计,随着采矿技术的发展,它将会得到更广泛的应用。

五、崩落采矿法的适用条件

一般地讲,崩落法对矿体赋存条件,矿岩的物理力学性质等都具有比较广泛的适应范围。理想的适用条件是——上盘围岩能呈块状自然崩落,矿石中等以上稳固的急倾斜原矿体。地表允许塌落是使用这种方法的必要前提。由于这种方法在开采时矿石损失贫化大,因而它不用于开采高价、高品位的矿床。

§2 有底柱分段崩落采矿法

一、水平深孔落矿的有底柱分段崩落法典型方案

这种采矿方法属崩落法的一种,具有崩落法的共同特点。

(1) 不划分矿房和矿柱,单步骤回采;

(2) 矿石在一个阶段内是自上而下开采的。在阶段内不划分成若干分段来回采。(这就是分段崩落法的来意)

(3) 在复盖岩石层下放矿。

(4) 为了放矿、贮矿、受矿、运搬及二次破碎工作的进行。在每个分段都开掘有底部结构。而底柱中的矿石留在下一分段或下一阶段同时开采。

(一) 矿块构成要素

(1) 阶段高度——一般为40~60米。

矿体倾角不同,则应取不同阶段高度。(如大庙铁矿,遇缓倾斜矿体时,阶段高30~45米,倾斜矿体时,阶段高45~50米。急倾斜时50~60米。)(有一些矿体形态比较复杂的矿山,虽然是急倾斜矿体,但阶段高度也只取25~40米。阶段高度主要取决于矿床勘探类型,矿体倾角,采矿方法,且与矿床开拓运输系统有直接关系。如果矿岩不够稳定,地压又比较大,则过高的阶段高度会增加电耙道后期维修的困难,甚至在出矿前电耙道就坏了,结果造成矿石损失。)

(2) 分段高度——一般为15~25米

分段的划分应当按两个阶段最下一层电耙道底板之间的距离(即指上阶段的阶段底柱电耙道到本阶段的阶段电耙道)加以区分。分段高度划分的一致,对于探矿、采准、切割布置都是比较有利的。(稳固性、耙道服务期限)影响分段高度的因素有:

①每个漏斗担负的矿量和底部结构的稳固性。

漏斗担负的面积,我国通常用25~45M2。如果担负的面积过高,则电耙道后期难于维护;如果过低,则又加大了采切比,造成经济上的不合理。

②出矿强度的高低直接影响电耙道的服务时间;如果出矿强度高,可以采用高分段,否则可采用低分段。

③矿体厚度与顶盘岩石的特点

中厚矿体和顶盘岩石崩落后矿石块度很破碎时,常用低分段;反之用高分段。否则在放矿过程中矿石很容易被废石切断,而造成严重的矿石损失与贫化。

④分段高度与矿体倾角直接有关

当矿体倾角<70°时,对倾斜和缓倾斜矿体,通常采用布置底盘脉外电耙道,以此回收这部分矿石。(最好是倾角大于70°,若倾角小于70°要开下盘耙道。)

(3) 矿块长度——通常取决于电耙的有效耙运距离。(一般30米,最大不超过60米。)

(4) 矿块宽度——矿块宽度是由一条或几条电耙道所控制的宽度。(通常一条电耙道所控制的宽度为10~15米。)

(5) 底柱高度——取决于矿岩的稳固性和使用的切割方式。(即选用的底部结构形式)。(如采用漏斗电耙底部结构时,分段底柱高度为6~8米,若采用堑沟底部结构时,阶段底柱高为11~13米。)

(6) 漏斗间距——一般为5~7米,大多数矿山的漏斗都是错开布置的。

(7) 矿块布置——沿走向和切走向两种布置方式。主要根据矿体厚度决定。

(二) 采准工作

(1) 阶段运输巷道

我们大多数使用有底柱分段崩落法的矿山,为了提高采场的生产能力和适应这种采矿方法溜井多的特点,在阶段运输水平采用了环形运输系统。在环形运输系统中,有穿脉装车和沿脉装车两种方式。用穿脉装车时,其穿脉间距一般为25~30米。用沿脉装车时,其穿脉间距一般为60~80米。穿脉间距的大小道与

探矿要求有关。

[注意]:阶段运输平巷应有一条布置在下盘脉外崩落界线之外,以保证回风线路畅通。

(2) 放矿溜井

放矿溜井的布置形式有三种。

1) 电耙道独立溜井

优点:施工方便,出矿强度大,便于掘进和出矿计量管理等。

缺点:掘进工程量大。

2) 矿块分支溜矿井

优点:掘进工程量比电耙独立溜井小。

缺点:①当某一电耙出矿时,溜井内带有粉尘的的气浪经分支溜井冲入其分段巷道,致使采场空气发生严重污染;②分支溜井施工复杂,劳动强度大,机械化程度低;③分支溜井给采场出矿的计量工作增加了困难,对于损失贫化的计量和放矿管理工作都不利。因此,分支溜井使用的不多,仅用于中厚倾斜矿体中。

3) 有聚矿巷道的采区集中溜井。

优点:①可以减少溜井数量。当矿体非常破碎,采场溜井的施工和维护都比较困难时,此优点更为突出。②易于实现溜井化,以简化矿石运输环节,提高放矿劳动生产率。

缺点:①很难分采场计量,给放矿管理和损失、贫化计算增加了困难。如果对坑内的生产管理不善,则易影响主运输阶段的生产安全。②增加了出矿环节,减少了装车点,降低了出矿强度。由于存在上述缺点,在实践中,这种形式溜井使用很少。

[注意问题]对于放矿溜井的布置应注意的问题:(位置和角度)。

①放矿溜井的下口,应当有子选用的闸门类型相适应的放矿硐室,放矿溜井的上口,应当缩小规格透到电耙道的一侧或用混凝土锁成小口,并使其一侧有不小于1米宽的人行通道。

②放矿溜井多用垂直的,便于施工。当选用倾斜的放矿溜井时,为了保证矿石的正常溜放,上分段的长溜井倾角不得小于60°,下分段短井也不得小于55°。

③上分段的放矿溜井,应尽可能避开穿过下分段的电耙道。否则,不但严重地削弱了所穿透部分电耙道的稳固性,而且在分段出矿期间,因粉尘污染,恶化作业条件。溜井断面——一般为(1.5~2.0)米2。

(3) 人行通风天井,设备材料天井等及其相关的联络工程。

一般有两种布置方式,一种是矿块象征立式,另一种是采区公用式布置,前一种少用,后一种比较广用。

1) 矿块独立式布置——指一个矿块独立设置一套人行通风天井设备材料及管线通道等。此形式采准工程量大。

2) 采区公用式布置——是指由几个矿块组成一个采区,一个采区布置一套工程,供给各个矿块共用。这种布置形式,减少了采准工程量,因而目前多数矿山趋于使用采区公用式。这种形式便于安设固定的提升设备,提高劳动生产率。

(4) 电耙道的布置

电耙道的布置通常取决于矿体的厚度和矿体倾角。当矿体厚度不大(<15米时),多用沿走向布置耙道。当矿体为厚矿体时,一般是切走向布置。

(5) 底部结构

选择的底部结构形式不同,则有关采准巷道的布置和数量也不同,对于有底柱崩落法,多使用堑沟底部结构形式。底部结构由电耙巷道、斗穿(或出矿口)、斗颈和受矿部分(漏斗或暂沟)所组成。

(6) 凿岩天井和凿岩硐室

凿岩天井及凿岩硐室的数量和布置方式均取决于矿块尺寸,粒岩设备及地质条件等。

[注意问题]

①凿岩天井最好与上阶段或分段贯通,以改善通风条件。②粒岩天井的位置应当保证炮孔分布均匀。当用中深孔凿岩时,可在凿岩天井中架设板台进行,而深孔凿岩时,则需要从天井每隔一定距离进专门的硐室,其硐室规格为

3.5×3.5×3.0米3(=长×宽×高)

(三) 切割工作

有底柱分段崩落法的切割工作主要是在拉底巷道的基础上,开掘补偿空间,以及辟漏工作。

[参考内容]拉底范围应当根据矿体形态,落矿范围和受矿面积来确定。矿石

稳固时,拉底范围一般应超出落矿边界0.5~1.0米,以保证有良好的爆破效果。

(1) 补偿空间的概念

补偿空间就是矿石从原矿体上崩落下来时,其体积比原体积要增大,因而在

爆破之前,必须开凿一定量的空间,用来容纳所增大的那部分体积。我们称这个

空间为补偿空间。也就是用补偿空间来补偿落矿时的碎胀。

(2) 补偿空间的大小确定方法

补偿空间用补偿系数k K 来表示。

%100)1(?-=p k K K

式中:p K ——崩落矿石的碎胀系数,一般3.1~2.1=p K

V V K p 1

=

V 1——指矿石爆破后的体积。(m 3)

V ——指矿石爆破前的体积。(m 3)

[参考内容]:%100)1(?-=p k K K 公式的推导方法。

如果用V k 表示补偿空间的体积。则V k =V 1-V(米3)

∴补偿系数

()%1001%1001%100%100111?-=????

? ??-=?-=?=p v k K V V V V V V V K

∴补偿比(或补偿系数)%100)1(?-=p k K K

对于不同的矿山,p K 值不同,但在同一矿山,p K 值有一定的变化范围。这

就是说k K 值不是固定不变的数值,而是随着矿石的物理力学性质,凿岩爆破参

数、落矿方式等的不同而变化的。

(地质报告中的p K 值偏大1.3~1.6)。当岩石正体移动时,p K 值很小,一般

为1.02~1.05。

自由空间爆破时,%30~20≥k K

挤压爆破时,%20~10≤k K

(3) 形成补偿空间的方法

对于此典型方案,根据矿石的稳固性不同,形成补偿空间的方法有两种。①

当矿石稳固时,可用浅孔方法和中深孔的方法形成。②如果矿石不稳固时,可用开凿若干条巷道的办法形成补偿空间。

1) 当矿石稳固时

①浅孔方法开掘补偿空间

即在拉底水平,掘进一条或几条巷道。(2×2米2)并在适当位置开凿一条或几条横巷,作为爆破自由面,在这些拉底巷道中,用浅孔开邦,逐渐形成拉底空间,然后向上排顶至一定高度,形成所要求的补偿空间。

优点:不受凿岩设备的限制。

缺点:工效低,劳动强度大,增加了工序,给生产管理增加了困难。故使用的有多。

②中深孔(深孔)方法开掘补偿空间

这种方法是在拉底水平上,掘进拉底平巷和横巷,以平巷为自由面,在横巷中钻凿中深孔或横巷为自由面,在平巷中钻凿中深孔。

在矿块落矿方法,予先爆破这些中深孔,清理后,形成补偿空间。

当矿石不稳固时采用十字交叉拉底巷道还不能满足必要的补偿空间时,可采用以下两种方法:①增加拉底巷道的数量;②用方杠支柱法开采1~2分层,落矿爆破时,在支柱上绑上炸药,将其炸毁(有的矿山就用这方法)。

炮孔:W=1.2~1.5米,每排布置三个炮孔,利用拉底横巷为自由面爆破。每次爆破3~5排孔,形成拉底空间。

在拉底空间基础上,再按补偿空间的大小爆破几排水平孔,形成足够的补偿空间。

2) 当矿石不稳固时

由于矿石不稳固,则不允许在落矿前形成较大的水平补偿空间。因而常常用十字交叉拉底巷道的空间来作为补偿空间。即在拉底水平(即漏斗颈上部)上掘进:成组的平巷和横巷,并在平巷和横巷间的矿柱中钻凿中深孔。这些中深孔与落矿深孔同次超前爆破。从而形成缓冲垫层和补偿空间。(拉底巷道规格一般为2×2米2)

采用中深孔方法开凿补偿空间的优点是:效率高、作业安全、工序简单。因而在凿岩设备允许的情况下,是一种有效的拉底方法。

(四) 回采工作

回采作业包括:落矿、运搬和地压管理。

(1) 落矿

此方案落矿常用自由空间爆破方式。爆破水平扁形深孔来实现。深孔凿岩设备用:YQ-100或经济-100型等潜孔或钻机。最小抵抗线为W=3.3~3.6米。中深孔凿岩设备:01—38型,YG-80型凿岩机。

对于爆破方式,可分为两种:

①自由空间爆破——把补偿比≤20~30%的爆破称为自由空间爆破,爆破后的矿石能获得充足的空间,可以自由松散,但矿石必须是相当稳固时可用自由空间爆破,否则足够大的补偿空间将无法提供。

②挤压爆破——挤压爆破来自于生产实践

当补偿比≤10~20%时的爆破称为挤压爆破。它爆破后的矿石得不到充足的自由松散的空间,而是互相挤压、碰撞而使爆破效果得到改善。

对于水平深孔落矿的有底柱分段崩落法来说,由于是水平向下落矿,为了保护底部结构的稳固时,故多采用自由空间爆破方式。

分段崩落法同水平落法是一次将一分段矿崩落下来。不是分次爆破。

(2) 出矿。(即矿石运搬)

出矿工作包括:放矿、一次破碎和耙矿三个环节。

1) 放矿——对于这种采故方法,崩落矿块的矿石有70~80%是在上部复盖岩石下放出来的。随着矿石的放出,上部复盖岩石也随着下移,矿岩直接接触,引起矿石损失和贫化。一般是用有计划的放矿来控制。(放矿问题、专题讲)

2) 大块的二次破碎——二次破碎是指放矿过程中处理卡漏、悬顶以及破碎大块矿石。如何较好的处理大块卡漏和悬顶问题是有待研究的问题。

①解决卡漏的办法是用木杆或竹杆将药包送上去,浮放在合适的位置上,进行震动爆破。或者用发射矿用火箭来爆破。(根据弓长岭矿使用情况可知,效果良好,只是火箭弹的造价高,只在很困难,万不得已时用,一般还是用木杆送药包爆破的办法来处理。)

[参考]我国水口山铅锌矿对这方面问题进行了一定的研究和实践。他们是采取开凿一条处理卡漏的小平巷处理的。这种方法比较安全。但是,对大的采场用这种方法不适用。

②处理悬顶方法。由于落矿时的过挤压,或者是粉矿的粘结等,放矿时,

在漏斗的上部可能出现悬拱。处理悬顶的方法有两种:(a) 一般是加强相邻漏斗的放矿,以此破坏悬拱的平衡。(b) 用药包轰击悬拱。处理悬拱时,必须注意安全,防止拱顶突然塌落。

3) 耙矿作业。(采场运搬)——采场耙矿,一般用电耙,提高耙矿效率的办法是:改善落矿质量;降低大块产出率;从而减少二次破碎所占用的时间,增加纯耙矿时间。

(3) 采场地压管理

崩落法是以崩落围岩来实现地压管理的,因而这类采矿方法的地压管理,首先应当注意到复盖岩层的形成问题。

形成复盖岩层的方法有:

1) 如果原来上部是用露天开采的,则可以崩落露天矿的边坡,或用原来的剥离岩石来充填采空区。

2) 当开采急倾斜矿体时(70~80°以上),可以用爆破相邻采区或者是下盘脉外硐室的围岩。角度小时,通常还是崩落上盘围岩。

3) 当开采缓倾斜矿体时,要及时补充放顶,补充复盖岩层的厚度。

4) 围岩自然塌落——能自然塌落是比较省事省钱办法。

(五) 采场通风

分段崩落法的通风条件差,(因为采空区已崩落)因此应当正确的选择通风方式和通风系统。

(1) 尽量采用压入式通风,以减少漏风。

(2) 应当保证电耙道内的风速达到0.5米/秒。(过大、过小都不利于采矿,若过小则排烟慢,若过大时反而易吹起粉尘。)

(3) 在电耙道内,主风流方向应当与耙矿方向相反。通风的重点地区是电耙道。

(4) 应当避免采用全部脉内采准系统。(因为这样很难构成完整的通风系统)

(5) 把通风的重点放在电耙水平。使耙道的通风系统与全矿的总通风系统直接联结起来。应用有底柱分段崩落法通风系统的基本趋势是,避开提升和运输巷道,增加专用巷道,建立新风直接送到电耙道的矿块或采区的独立通风系统。以此来达到增加电耙道口有效风量简化通风管理,改善通风条件的目的。

(六) 对水平深孔落矿的分段崩落法评价

(1) 主要优点:①凿岩、装药条件好;

②粒岩硐室内通风条件好;

③相邻矿块互相牵制少,生产衔接有一定的灵活性。

(2) 主要缺点:①对底柱的稳固性要求比较严格。爆破时对底柱影响比较大,如果加固不好时,往往造成电耙道的严重破坏。

②当矿石比较破碎时,凿岩天井的掘进比较困难,炮孔变形严重。

③大块产出率高,影响矿块生产能力;

④采准工作量大,且不易实现机械化作业。

(3) 适用条件

一般用来开采较坚硬的矿石。我国矿山应用这种方法的甚少。(上盘围岩最好能呈块状自然崩落,矿石中等以上稳固的急倾斜,原矿体,地表允许陷落。矿石品位低的价值和矿体)

(4) 发展趋势:从苏联地下矿山的发展来看,有底柱分段崩落法将由现在占的比重13%下降到3%(到1990年),这是由于无底柱分段崩落法的大量采用而引起的。

使用矿山:德兴铜矿,易门矿狮山坑和风山坑。

二、垂直深孔落矿分段崩落采矿法典型方案。

(一) 构成要素

垂直落矿的分段崩落法基本与水平落矿的分段崩落法典型方案相同,不同点在于:前者是以电耙道为单元进行矿块划分的,而后者是以水平深孔的控制范围来划分的。

(1) 阶段高度——40~60米。

(2) 分段高度——10~25米(根据凿岩设备能力确定)

(3) 分段底柱高度——6~8~11米。

(4) 矿块长度——25~30米(等于穿脉间距)(沿走向布置)

(5) 矿块宽度——10~15米(沿走向布置时为矿体厚度)

(二) 采准工作

(1) 本方法采准巷道布置的特点

它是下盘脉外采准布置。即矿石运输、人行、通风、材料等采准工程都

布置在下盘脉外。阶段运输为穿脉装车的环形运输系统。

因为如果这些巷道开在脉内时,主要运输巷道将随着矿块回采而被破坏,这样认为不能保证风流畅通。

(2) 溜井布置:上两个分段采用了倾斜分支溜井。下两个分段采用了独立垂直放矿溜井。

(3) 电耙巷道:本方法的电耙道也布置下盘脉外,使用单侧堑沟式漏斗。

(4) 人行通风天井:它不是每一个矿块都设一个,而是每2~3个矿块设置一个通风人行井,用联络道与各分段电耙道贯通,以作为人行,进风道材料的天

井,并在天井中敷设管线等。(一般是每一个采区布置一套)

(5) 每个矿块的高溜井:每个矿块的高溜井都和上阶段脉外运输巷道相通,并且以联络道与各分段电耙巷道相通,作为各分段电耙道的回风天井。(图中未联结起来,实际上是可连通的。也可以不连通)

切割工作主要包括:掘进堑沟巷道,切割巷道(指图中⑥)切割天井以及形成堑沟,开凿切割立槽等工作。

(1) 形成堑沟掘进堑沟巷道,巷道内钻凿垂直上向扇形中深孔,与落矿同次分段爆破形成堑沟。

(2) 开掘切割立槽

开凿切割立槽的目的是为了给落矿创造自由面的,并提供补偿空间,切割立槽的布置形式可有三种,即:“八”字型立槽,“J”字型槽,“井”字型立槽。

1) “八”字型立槽布置

(此方法用于中厚以上的倾斜矿体)

①这种立槽型式适用于中厚以上下的倾斜矿体。

②形成立槽的方法是——拟定的切槽处,从堑沟巷道,按予定的切槽轮廓,

掘进两条反向的倾斜天井,两井组成一个倒“八”字形,一条作凿岩天井,另一条则作为切割槽爆破的自由面和补偿空间。在凿岩天井,用01~38或YG-40型凿岩机配立槽模撑式支架,钻凿平行于自由面天井的平行炮孔,爆破这些炮孔后则形成切割立槽。

天井规格为3×2m2

[注意问题]施工时,应注意顺着矿体下盘掘进的凿岩天井,不要与上分段崩透。

③“八”字型拉槽法优缺点

优点:工程量小,炮孔利用率高;废石切割量小。

缺点:凿岩的准备工作量大(要架设凿岩板台);辅助工作量多(凿岩机频繁移动),工效低。故用的不多。(中条山有色公司用过)

2) “J”字型拉槽方法

①拉槽法——“丁”字型立槽是在堑沟巷道或凿岩巷道的上方,垂直堑沟巷道或凿岩巷道掘进切割巷道,再从切割巷道上掘进垂直切割井,由切割巷道和切割井组成倒“丁”字形状。在切割巷道上钻凿平行于切割井的垂直向上扇形中深孔,以切割井为自由面和补偿空间,爆破这些炮孔,便形成了切割立槽。

②主要优缺点

优点:凿岩、施工、掘进等都方便;设备的运搬拆装、操作都方便;可减少,辅助作业的劳动量少及材料消耗。因而这种拉槽法使用普遍。

缺点:有部分废切割量。

3) “井”字型拉槽方法

①这种拉槽法实际上是由“丁”字型槽的组合,它是由切割平巷和切割天井,在予定的切割槽部位组成一个“井”字型。

②适用条件:适用于切割面积大,或切割体积较多的情况。

(3) 形成切割立槽与落矿之间的关系

可有两种情况:①先形成切割立槽,后进行落矿。优点是可以直接观察到立槽形成的质量好坏,可以及时加以弥补缺陷,但这种方式以矿岩稳固性要求的高,不能很好地发挥挤压爆破条件,故实践中使用的不多。

②形成切割槽与落矿月次分段爆破。优缺点是与第①种正好相反,实际上使用的较多。当地压大,矿石不稳固时,采用这种形成比较好。

(4) [注意问题]:①切割槽应布置在矿体肥大或转拆地方,或稳固性较好的部位。②应尽量注意探采结合的需要。③切割井与已崩落区的边界之间,应有一定的安全距离。

(四) 回采工作

回采工作主要包括落矿和出矿工作。

(1) 落矿工作

1) 落矿一般采用中深孔或深孔,(多用中深孔落矿)。经常使用YG-80凿岩机,配FJY-24型园环雪撬式台架进行凿岩工作。如果用深孔则用YQ-100型潜孔钻机。

2) 这种采矿方法广用挤压爆破。

①挤压爆破的实质——挤压爆破是矿石在崩落过程中,不能充分松散,需要借助爆破作用,挤压相邻松散体,从而获得补偿空间的一种爆破方法。

②挤压爆破的分类

按获得的补偿空间的方法不同,可分为以下两种:即侧间挤压爆破和小补偿空间挤压爆破。

(1) 侧向挤压爆破——它是借助于爆破时的冲击力来挤实松散层而获得补偿空间的。其松散系数一般小于1.2。(K p<1.2)。

(2) 小补偿空间挤压爆破——它是在要爆破的矿体内事先开凿一定数量的巷道或硐室作为挤压,爆破的补偿空间。崩落矿石的松散系数一般不大于1.2~1.3(即K p<1.2~1.3)。

挤压爆破与自由空间爆破相比较,由于补偿空间小,因而减少了采准工作量,改善了爆破效果。

③挤压爆破的主要参数及工艺

(1) 侧向挤压爆破时参数及工艺

(a) 松动放矿

松动放矿目的——松动放矿是实现侧向挤压爆破的重要前提之一。松动放矿的目的是通过松动放矿,使受挤压而实的矿石达到正常松动状态,以便为下次挤压爆破创造条件。

松动放矿的数量——松动放矿量既不能过大,也不能过小。过小时会产生“过挤压”现象。过大时又不能充分发挥挤压爆破作用。

根据我国矿山生产经验得知,松动放矿量一般控制在15~20%的落矿量比较适宜。例如

筑子沟矿的松动放矿量为:20%,胡象峪矿为18%,易门矿狮山坑为15%。

当各漏斗担负的矿量不同时,应注意,使矿量多的漏斗多放些,而担负矿量少的漏斗少放点。以达到各部位都松动的比较好。

(b) 第一排炮孔

当多排孔进行微差挤压爆破时,头一排孔的爆破是极为重要的,它除了要把本层的矿石崩下来之外,还要为以后各排炮孔的爆破挤出补偿空间来。也就是说补偿空间主要是由头一排孔爆破时所产生造成的。因此说第一排孔是影响挤压爆破效果的重要因素。第一排需要有较大的爆破能量,用以弥补松散矿岩所吸收的能量,并向松散矿岩挤压出所必须的补偿空间。

为了加强第一排孔,经常采用“加强排”。即在第一排孔之后的0.4~0.6米处,增加一排参数相同的孔,并且与第一排孔回段起爆。

[参考]有的矿山将第一排孔的最小抵抗线W值,由原来的1.8米,加大到

2.0米,有的增加到2.5米。

(c) 一次崩落层厚度(即崩矿步距)

增大一次崩矿层厚度,也即增大一次爆破量,可以减少爆破次数和相应的辅助工作量,充分利用爆破时的挤压作用,提高爆破质量。

但是,增加一次崩矿层厚度又是有限的。若一次崩矿层厚度过大,则会产生“过挤压”,严重时可能产生拒爆的恶果。如果一次崩矿层厚度过小,又会增加爆破次数。

一次崩矿层厚度与矿体厚度、采矿方法结构、组织管理等多种因素有关。根据经验,一次崩矿层厚度为10~20米。

[参考]:侧向挤压爆破时,崩矿步距矿山实例,筑子沟矿:15~18米;胡象峪矿:6~13米,易门矿狮山坑为20米。

(2) 小补偿空间挤压爆破

小补偿空间挤压爆破又叫限制空间挤压爆破。小补偿空间挤压爆破是与自由空间挤压爆破相对而言的。小补偿空间挤压,爆破方法是人为的提供10~20%的补偿空间。(而自由空间爆破是人为的提供30%的补偿空间)。它使崩落的矿石不能充分的松散,处于挤压状态。这种挤压爆破是事先开凿一个或几个切割立槽,通常与落矿同次分段爆破形成。

小补偿空间挤压爆破的优点是:

①不受相邻采场的制约;

②一次爆破量可大,可小,比较灵活;

③这种方法的独立性强,除粘结性大的矿石外,一般都可应用。

优点:小补偿空间挤压爆破比自由空间挤压爆破的采切工程量少,而且落矿质量可以得到改善。

缺点:①采切工程量大(15~22米/千吨);②采场结构复杂施工条件差。

小补偿空间挤压爆破的适用条件:

大多数用于矿石比较破碎,松散不易形成补偿空间,或者是采用侧向挤压、爆破时的最初回采矿块的条件。

(2) 出矿工作

通常用电耙出矿。(现在有的矿山有使用大功率电耙而缩短耙运距离的趋势。用50~100KW电耙)

(五) 对垂直深孔落矿的有底柱分段崩落法的评价

(1) 优点:①结构简单;②便于推广机械化设备的使用。

(2) 缺点:①应用的灵活性差;②还有上水平的工程。

(3) 改进方向:①实现凿岩机械化;②实现装药机械化。

[参考资料] 根据胡家峪铜矿统计可看出挤压爆破可以养活炸药单耗及大块率。

三、阶段崩落采矿法

(一) 阶段崩落法的特点:

它属有底柱崩落法的一种,具有有底柱崩落法的共同特点。阶段崩落法是在阶段的全高上进行回采,它不再划分成分段,而是以全阶段作为一个矿块来开采。它采用深孔大爆破方法,一次崩落全阶段的矿石。它是单步骤连续回采的,在崩矿之前必须开凿足够容积的补偿空间。

(二) 阶段崩落法分类

根据落矿手段的不同,可分为两类:即阶段自然崩落法和阶段强制崩落法。由于阶段自然崩落法对地质条件要求的严格,故目前我国还未获得推广应用。

(1) 矿体厚度大于10~15米的急倾斜矿体及任何倾角的较厚矿体均可用。

(2) 中硬以上没有自然崩落倾向的矿块。

(3) 上下盘围岩稳固性应保证在开凿补偿空间时不致于提前崩落而增加贫化。对于极厚矿体,任何稳固程度的围岩都可以。

(4) 矿石无结块性,自燃性。

(5) 地表允许崩落。

总体看,阶段崩落法适合于开采低品位的厚大矿体。

(四) 矿块构成要素

(1) 矿块布置——当矿厚<30米时,沿走向布置,此时矿块长度=30~45米,

矿块宽=矿体厚。

当矿体厚>30米时,却走向布置,此时矿块长度与宽度均

约为30~50米。

(2) 阶段高度——当矿体倾角较缓时,为40~50米;

当矿体倾我较徒时,为50~60米。

(3) 底柱高度——一般为12~16米(当矿石稳固时,可小一些,反之可大些)

(五) 矿块采准工作

基本与分段崩落法类似。

(1) 阶段运输巷道布置形式——原矿体开采用脉外运输;极厚矿体开采,采用脉内外环形运输。

(2) 底部结构形式——采用电耙底部结构。

(3) 其他采准巷道——如电耙道、放矿溜井、人行井、凿岩天井及凿岩硐室等,与上面讲的分段崩落法也类似。

(六) 切割工作

(1) 切割工作包括拉底巷道,切割天井、辟漏、切割巷道等。

(2) 阶段崩落法补偿空间的开凿方法及要求。

阶段崩落法所要求开掘的补偿空间的大小,应当根据上部同时崩落的矿石量来确定。通常使用的补偿系数为20~30%。当采用挤压爆破回采稳固矿石时,可选用15~20%。

(3) 补偿空间的分布应当与深孔控制的范围相适应,如果切割的面积超过矿石的允许暴露面积,则可以留临时矿柱。而此临时矿柱中事先开掘好巷道,打好

深孔,此临时矿柱与矿块回采同时爆破。

临时矿柱可沿走向布置,有时也可切走向布置。沿走向布置作业安全采准工作量小。临时矿柱宽度,一般为3~5米。即C=3~5米。与崩落围岩接触的一侧应留2.0米的临时矿柱(矿型)。它可不用专门爆破,而且随着回采时,自然带下来。(即a=2.0米)

(七) 回采工作

落矿方式可分为水平深孔(中深孔)落矿和垂直层落矿。前一种多用。(浅孔和药室落矿少用)

回采工作包括:采区拉底,凿岩深孔,装药爆破,通风和放矿。

为了加速矿块的回采,深孔打眼与开凿补偿峒室工作可以同时进行,一般要求两项工作同时结束。当补偿硐室大量放矿结束后,即可开始全阶段的矿石大爆破。然后进行大量放矿。

大爆破以后,上部的复盖岩层在一般情况下,即可崩落,并随矿石的下放充填采空区。当有的围岩较稳固,不能自然崩落时,则必须在回采之前,同时有计划地作好崩落围岩的工程,当崩矿时,随即强制崩落围岩,形成复盖层。

为了保证回采工作的安全,在回采阶段的上部,至少应有30~40米厚的松散岩石垫层。(实际上有的矿山垫层厚达30~100米)。

(八) 对阶段崩落的评价(与有底柱分段崩落比较)

(1) 优点:①采准工作量小(一般可降低25~30%);②劳动效率高;③采矿成本低;④作业安全。

(2) 缺点:①高阶段时效放矿管理要求严格;②大块率高;③矿石损失贫化大。故阶段崩落法只有在开采低品位的厚大矿体时,才能取得较好效果。

[参考内容](一) 阶段自然崩落采矿法

目前美国有许多矿山采用阶段自然崩落法,而这种方法在我国应用的很少,但是这种方法的历史还是比较长的(约有50~60多年)。这种方法使用条件严格,因而我国应用的不广泛(几乎没有)。

文件编号:RHD-QB-K2840 (操作规程范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 崩落采矿法及安全要求 标准版本

崩落采矿法及安全要求标准版本操作指导:该操作规程文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时必须遵循的程序或步骤。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 崩落采矿法是随着矿石的采出,有计划地强制或自然崩落矿体上盘围岩充填采空区的采矿方法。在回采过中,不需要划分矿房和矿柱,而是以矿块为单元,按一定的顺序进行连续回采。 崩落采矿法适用于地表允许崩落,矿体上部无较大的水体和流沙,矿石价值中等以下,不会结块,品位不高,并允许有一定损失和贫化的中厚和厚矿体。尤其是对上盘围岩能大块自然冒落和矿体中等稳固的矿体最为理想。崩落采矿法主要有壁式崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。 (1)壁式崩落采矿法的安全要求

●悬顶、控顶、放顶距离和放顶的安全措施,应在设计中规定。 ●放顶前要进行全面检查,以确保出口畅通、照明良好和设备安全。 ●放顶时,禁止人员在放顶区附近的巷道中停留。 ●在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 ●放顶若未达到预期效果,应作出周密设计,方可进行二次放顶。 ●放顶后应及时封闭落顶区,禁止人员入内。 ●多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 ●相邻两个中段同时回采时,上中段回采工作面

应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 ●撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。 ●机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10°的,撤柱顺序不限。 (2)有底柱分段崩落采矿法和阶段崩落法的安全要求 ●采场电耙道应有独立的进、回风道;电耙的耙运方向,应与风流方向相反。 ●电耙道间的联络道,应设在入风侧,并在电耙绞车的侧翼或后方。 ●电耙道放矿溜井口旁,必须有宽度不小于0.8m的人行道。 ●未修复的电耙道,不准出矿。

无底柱分段崩落采矿法 一、无底柱分段崩落采矿法的特点: 1、将矿块划分为分段,在分段进路中进行落矿、出矿等回采作业,不需要开掘专用的出矿底部结构。 2、崩落矿石在崩落围岩覆盖下放出。 二、无底柱分段崩落采矿法的主要布置: 1、常用的分段高度为12~15m,通过斜坡道、设备井、电梯井与各分段的联络巷道相联系。 2、分段联络巷道一般位于矿体下盘,通常每隔20m左右掘进一条回采进路,上下分段的回采进路采用菱形布置。 3、在进路的端部开切割槽,以切割槽为自由面用中深孔或深孔挤压爆破,后退回采,每次爆破1~2排炮孔,崩落矿石在崩落的覆盖岩石下,从进路的端部用铲运机、装岩机等出矿设备运到放矿溜井。 4、在上一分段退采到一定距离后,便可开始进行下一分段的回采。 5、此方法掘进回采进路、钻凿炮孔、出矿可以在同一矿块的不同分段同时进行。 三、矿块结构参数: 1、阶段高度:阶段高度一般为50~70m,无底柱分段崩落法与阶段高度的制约关系不太大,在实际开采中可按一般的开采原则

选择阶段高度。 2、分段高度:分段高度主要受设备能力的限制,目前国内的分段高度一般采用12~15m,为了减少采准工程量,在凿岩设备能力允许的条件下,可适当加大分段高度。 3、进路间距:在分段高度确定后,便可根据放矿理论,使其损失、贫化指标最佳的原则来确定进路间距。 4、进路的规格和形状:回采进路的规格和形状对出矿工作有很大影响,在保证巷道顶板和眉线稳固的条件下,需从以下方面加以考虑: a.进路宽度应尽可能大,以增大放出体的宽度,提高矿石回收率和便于出矿设备运行。 b.进路的高度在满足凿岩设备及通风管道布置的要求时,应尽可能低,以减少残留在进路正面的矿石损失。 c.进路的顶板以平顶为好,以便矿石能均匀地在全宽上放出,若顶板呈拱形,矿石将集中在拱顶部放出,容易造成废石提前流出。 d.国内常用的进路宽度为3~4m, 高度为3m。 四、采准与切割 (一)采准工作 1、矿块的划分与放矿溜井的布置 a.无底柱分段崩落法矿块的划分,一般以一个放矿溜井所服务的范围划分为一个矿块。 b.放矿溜井的布置一般根据设备的性能而定。其间距为:使用

壁式崩落采矿法的安全规定 (正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1.悬顶、控顶、放顶距离和放顶的安全措 施,必须在设计中作出规定。 2.放顶前要进行全面检查,以确保出口畅 通,照明良好和设备安全。 3.放顶时,禁止人员在放顶区附近的巷道 中停留。

4.在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 5.放顶若未达到预期效果,必须作出周密设计,方可进行二次放顶。 6.多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 7.相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。

8.撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。 9.机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10度的,撤柱顺序不限。 请在这里输入公司或组织的名字 Please enter the name of the company or organization here

书山有路勤为径,学海无涯苦作舟 阶段自然崩落采矿法的拉底方法 拉底方法有浅孔拉底和深孔拉底(见图1,2)两种方法。拉底巷道一般布置在出矿水平以上4~15m,掘进与漏斗间距相同的互相平行的拉底巷道。出矿水平与拉底水平之间的距离主要取决于矿岩的稳固性和选用的拉底方法。图1 重力出矿1-运输巷道;2-放矿溜井;3-分支溜井;4-格筛巷道;5-漏斗;6-拉底巷道;7-拉底炮孔;8-联络道 图2 铲运机出矿系统1-铲运机道;2-装矿进路;3-平底V 形槽;4-拉底巷道;5-出矿堑沟炮孔;6-拉底炮孔;7-放矿溜井;8-运输巷道;9-回风联络巷道;10-回风巷道 最低的拉底高度是拉底后,漏斗间的脊柱不致阻碍上部矿石自然崩落。即在拉底水平不能有支撑点。浅孔拉底的高度为2.5~5.0m。使用深孔(或中深孔)拉底时,要求拉底后在漏斗脊柱之上必须形成高度大于3.0m 的拉底空间。拉底速度要与崩落速度和产量相适应。在初期,拉底不宜太快,使次生应力得到充分发展,有利崩落,但也不宜太慢或停顿,这对出矿巷道不利,应保持均匀推进。随着生产经验积累,可以适当加快拉底速度。随崩落线推进顺序爆破拉底炮孔,每次爆2~3 排(约5m)。每次爆破以后必须仔细检查是否留下残柱,一旦发现留有残柱,一定要及时处理,否则将会阻止矿石自然崩落,并对出矿巷道产生应力集中。拉底一般从靠近已崩落矿块的一侧,或从矿体上盘开始,沿对角线方向呈阶梯状推进,要严格控制相邻拉底超前距离,一般在 15m 以内为好。当矿体中品位分布不均时,为了尽早回收资金,一般把初始拉底选择在高品位矿段。从岩石力学的观点出发,应先从软弱矿段开始拉底,有利于矿石崩落,并且对维护出矿巷道也有利。在有大的构造断层穿过开采矿段时,拉底线一定要垂直断层走向推进。要注意拉底推进线的方向尽可能与原岩水平主应力方向一致,拉底水平面积的形状最好呈矩形,且矩形的长边垂直于

崩落采矿法是随着矿石的采出,有计划地强制或自然崩落矿体上盘围岩充填采空区的采矿方法。在回采过中,不需要划分矿房和矿柱,而是以矿块为单元,按一定的顺序进行连续回采。 崩落采矿法适用于地表允许崩落,矿体上部无较大的水体和流沙,矿石价值中等以下,不会结块,品位不高,并允许有一定损失和贫化的中厚和厚矿体。尤其是对上盘围岩能大块自然冒落和矿体中等稳固的矿体最为理想。崩落采矿法主要有壁式崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。 (1)壁式崩落采矿法的安全要求 ●悬顶、控顶、放顶距离和放顶的安全措施,应在设计中规定。 ●放顶前要进行全面检查,以确保出口畅通、照明良好和设备安全。 ●放顶时,禁止人员在放顶区附近的巷道中停留。 ●在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 ●放顶若未达到预期效果,应作出周密设计,方可进行二次放顶。 ●放顶后应及时封闭落顶区,禁止人员入内。 ●多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 ●相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 ●撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。 ●机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10°的,撤柱顺序不限。 (2)有底柱分段崩落采矿法和阶段崩落法的安全要求 ●采场电耙道应有独立的进、回风道;电耙的耙运方向,应与风流方向相反。 ●电耙道间的联络道,应设在入风侧,并在电耙绞车的侧翼或后方。 ●电耙道放矿溜井口旁,必须有宽度不小于0.8m的人行道。 ●未修复的电耙道,不准出矿。 ●采用挤压爆破时,应对补偿空间和放矿量进行控制,以免造成悬拱。 ●拉底空间应形成厚度不小于3~4m的松散垫层。 ●采场顶部应有厚度不小于崩落层高度的覆盖岩层;若采场顶板不能自行冒落,应及时强制崩落,或用充填料予以充填。 (3)无底柱分段崩落采矿法的安全要求 ●回采工作面的上方,应有大于分段高度的覆盖岩层,以保证回采工作的安全。若上盘不能自行冒落或冒落的岩石量达不到所规定的厚度,必须及时进行强制放顶,使覆盖岩层厚度达到分段高度的二倍左右。 ●上下两个分段同时回采时,上分段应超前于下分段,超过前距离应使上分段位于下分段回采工作面的错动范围之外,且不得小于20m。 ●各分段联络道应有足够的新鲜风流。

内部编号:AN-QP-HT782 版本/ 修改状态:01 / 00 In A Group Or Social Organization, It Is Necessary T o Abide By The Rules Or Rules Of Action And Require Its Members To Abide By Them. Different Industries Have Their Own Specific Rules Of Action, So As To Achieve The Expected Goals According T o The Plan And Requirements. 编辑:__________________ 审核:__________________ 单位:__________________ 壁式崩落采矿法的安全规定通用范本

壁式崩落采矿法的安全规定通用范本 使用指引:本管理制度文件可用于团体或社会组织中,需共同遵守的办事规程或行动准则并要求其成员共同遵守,不同的行业不同的部门不同的岗位都有其具体的做事规则,目的是使各项工作按计划按要求达到预计目标。资料下载后可以进行自定义修改,可按照所需进行删减和使用。 1.悬顶、控顶、放顶距离和放顶的安全措施,必须在设计中作出规定。 2.放顶前要进行全面检查,以确保出口畅通,照明良好和设备安全。 3.放顶时,禁止人员在放顶区附近的巷道中停留。 4.在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。

5.放顶若未达到预期效果,必须作出周密设计,方可进行二次放顶。 6.多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 7.相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 8.撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。

操作规程编号:YTO-FS-PD332 崩落采矿法及安全要求通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

崩落采矿法及安全要求通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 崩落采矿法是随着矿石的采出,有计划地强制或自然崩落矿体上盘围岩充填采空区的采矿方法。在回采过中,不需要划分矿房和矿柱,而是以矿块为单元,按一定的顺序进行连续回采。 崩落采矿法适用于地表允许崩落,矿体上部无较大的水体和流沙,矿石价值中等以下,不会结块,品位不高,并允许有一定损失和贫化的中厚和厚矿体。尤其是对上盘围岩能大块自然冒落和矿体中等稳固的矿体最为理想。崩落采矿法主要有壁式崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。 (1)壁式崩落采矿法的安全要求 ●悬顶、控顶、放顶距离和放顶的安全措施,应在设计中规定。 ●放顶前要进行全面检查,以确保出口畅通、照明良好和设备安全。 ●放顶时,禁止人员在放顶区附近的巷道中停留。 ●在密集支柱中,每隔3~5m要有一个宽度不小于

自然崩落法采矿方法的实践应用 万相宗 (安徽省铜陵县牛山矿业有限责任公司) 主题词:采矿方法有底柱无底柱自然崩落法 (摘要:铜陵县牛山矿业公司虎山硫铁矿3#矿体为褐铁矿,较松散不稳定,难以开采。选择有底柱自然崩落法开采二年来,管理得当,安全生产无事故,年产矿石达六万多吨。确实达到了安全、高效、稳产的效果。) 铜陵县牛山矿业有限责任公司虎山硫铁矿3#矿体属于小型铁矿体,总储量约为20万吨。位于牛山矿段94线至100线之间,走向135o,矿体宽10~25m不等,长约100m,矿体倾向北东,倾角近直立,矿体赋存标高为+63~-29m。+34m以上矿体由露于进行开采。矿体为褐铁矿,较松散不稳定,矿石品位较稳定,Fe在40%~55%之间,矿体不含水。矿体呈墙状产出,矿体基本上控制在石炭系黄龙组与船山组之间,上盘围岩溶蚀少,较稳固,下盘围岩有较多溶洞发育,且溶洞均被矿岩充填,稳定性差。 3#矿体为斜井开拓,已开拓了0m和-20m二个中段,中段高分别为30米和20米。 一、原采矿方法的选择 本矿体采矿方法原推荐方案为点柱式上向分层充填法,充填料以井下废石为主,电耙出矿。根据实践证明,原方案存在一些问题,主要表

现在: 1、原方案中未能考虑矿石非常松散、易垮落的特点,使巷道支护工作量非常大,安全性较差。 2、原方案中充填成本较高,且要布置专门的取料通道和溜矿井。 3、技术复杂,较难操作,并且点柱不足以承受地压。 4、电耙道支护量大,维修时安全性低。 根据铜陵县牛山矿业公司3#矿体的实际情况,上述采矿方法不适用于对3#矿体的开采。必须选择合适的采矿方法来满足对3#矿体开采的需要。 二、变更后采矿方法的选择 牛山矿业有限责任公司虎山硫铁矿3#矿体矿石非常松散、易垮落的特点比较符合自然崩落法对矿体的要求,故选择自然崩落法比较适宜。 (一)有底柱自然崩落法 1、沿矿体顶底板在围岩内掘进沿脉巷道,然后掘进穿脉贯通矿体,沿脉运输大巷距矿体应在5米左右为宜。在矿体内掘进平底漏斗结构,上向爆破形成采场。 2、采场要素:穿脉间水平距离为10米;平底结构平行布置,二条穿脉斗穿交错布置,间距为6~8米;斗穿长度为5米,斗颈2米;漏斗上向倾角(扩漏斗)为45o。 3、支护形式主要为木支护,圆木小头直径0.16~0.22米,支护间距0.5米,支护棚脚用圆木做基础梁,基础梁的作用是防止支护棚下沉,保证保证巷道断面尺寸。梁埋于地下,支护棚顶、邦用木板背实。因矿

编号:AQ-JS-08166 ( 安全技术) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 崩落采矿法及安全要求 Caving mining method and safety requirements

崩落采矿法及安全要求 使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科 学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。 崩落采矿法是随着矿石的采出,有计划地强制或自然崩落矿体上盘围岩充填采空区的采矿方法。在回采过中,不需要划分矿房和矿柱,而是以矿块为单元,按一定的顺序进行连续回采。 崩落采矿法适用于地表允许崩落,矿体上部无较大的水体和流沙,矿石价值中等以下,不会结块,品位不高,并允许有一定损失和贫化的中厚和厚矿体。尤其是对上盘围岩能大块自然冒落和矿体中等稳固的矿体最为理想。崩落采矿法主要有壁式崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。 (1)壁式崩落采矿法的安全要求 ●悬顶、控顶、放顶距离和放顶的安全措施,应在设计中规定。 ●放顶前要进行全面检查,以确保出口畅通、照明良好和设备安全。 ●放顶时,禁止人员在放顶区附近的巷道中停留。

●在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 ●放顶若未达到预期效果,应作出周密设计,方可进行二次放顶。 ●放顶后应及时封闭落顶区,禁止人员入内。 ●多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 ●相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 ●撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。 ●机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10°的,撤柱顺序不限。 (2)有底柱分段崩落采矿法和阶段崩落法的安全要求 ●采场电耙道应有独立的进、回风道;电耙的耙运方向,应与风流方向相反。 ●电耙道间的联络道,应设在入风侧,并在电耙绞车的侧翼或后

无底柱分段崩落采矿法 一、什么是无底柱分段崩落采矿法 (一)、发展历史 上世纪五十年代发生,六十年代逐步发展并在国外得到广泛应用,七十年代已成为一种成熟的并占优势的种方法。以我国为例,七十年代中期铁矿地下开采矿山总数的45%,约占铁矿石总量的63%采用该采矿方法。(二)、特征 无底柱分段崩落种法是将阶段用分段回采巷道划分为若干分段,由上向下逐个分段进行回采,随后由崩落围岩充填采空区,分段下部不设出矿的底部结构,以小的崩矿步距爆破下来的矿石在崩落围岩的覆盖下直接由回采进路端部放出,凿岩、出矿共用同一巷道。这种采矿方法结构简单,为机械化采矿创造了有条件。 主要特点: 1.各分段不设放矿的底部结构,不留任何矿柱; 2.凿岩、爆破、出矿等回采作业均在同一回采进路顺序进行; 3.矿石回采由回采进路的上(下)盘一端开始,按步距顺序后退回采,直至下(上)盘一端矿体边界为止; 4.在回采进路端部于崩落围岩覆盖下进行挤压爆破和放矿; 5.上下分段进路在空间呈菱形交错布置。 (三)、适用条件 1.较规则的急倾斜厚矿体; 2.矿石稳固程度在中等以上,进路中不需大量支护; 3.顶板围岩能自行崩落,且块度较大; 4.地表允许陷落,表土层不厚,没有导致井下被淹没的地表水或地下水; 5.矿石允许贫化,矿岩容易分离,矿石可选性好,围岩含有用矿物成分。

(四)、优缺点 无底柱分段崩落采矿法是一种高效率、高生产能力.高度机械化、低成本和作业安全的采矿方法,与其它种方法相比,具有以下优点: 1.结构简单,不留矿柱,不设底部结构,所有矿块间和分段间,不需要留任何底柱和间柱,不需要掘进难以施工的漏斗、斗穿,斗颈和电耙等切割巷道,不需进行回收顶、底、间柱等复杂繁重的工作;在矿块中只布置采矿进路.联络巷道.切割巷道和切割天井,结构简单,便于施工; 2.回采工艺简单,各项回采作业在不同分段进行,互不干扰,管理方便,作业专业化,有利于操作技术和工效的提高; 3.易于实现采矿作业全面机械化,采准和回采作业都在进路进行,便于使用大型无轨自行设备,如掘进台车、采矿凿岩台车、装运机等; 4.作业安全,人员在水平巷道工作,顶板暴露面积小,出现浮石或不安全因素时,容易及时发现和处理; 5.灵活性大,每条进路所负担的回采宽度只有10米左右,崩矿步距只有2米左右,生产中出现问题时影响面小;还能根据矿体条件的变化随时改变进路布置或回采顺序;上分段残留的矿石可在下分段回收;对矿石成分复杂的矿体,可分采分运或选别回采,有利于稳定出矿品位和矿石综合利用。 缺点: 1.矿石贫化率大、损失率较高; 2.通风条件差。 二、结构参数和采准切割工作 (一)、端部放矿时崩落矿岩的运动规律 端部放矿时崩落矿岩的运动规律是无底柱分段崩落采矿法的基本理论之一,也是确定结构参数、采准切割布置和回采工艺某些参数的主要依据。 端部放矿似旋转椭球体.欲获得最优的损失贫化指标,就要在选择采矿方法参数时,使爆破后堆积起来的矿石形态尽量与放出椭球体的形态一致。

管理制度编号:YTO-FS-PD729 壁式崩落采矿法的安全规定通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

壁式崩落采矿法的安全规定通用版 使用提示:本管理制度文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1.悬顶、控顶、放顶距离和放顶的安全措施,必须在设计中作出规定。 2.放顶前要进行全面检查,以确保出口畅通,照明良好和设备安全。 3.放顶时,禁止人员在放顶区附近的巷道中停留。 4.在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 5.放顶若未达到预期效果,必须作出周密设计,方可进行二次放顶。 6.多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。

7.相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 8.撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。 9.机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10度的,撤柱顺序不限。 该位置可输入公司/组织对应的名字地址 The Name Of The Organization Can Be Entered In This Location

采矿工程概论 2013年10月 第三章:采矿方法 第一节:概述 一、采矿方法定义 采矿方法是研究矿块开采方法,它包括矿块的采准,切割和回采工作。也就是说,为了回采矿块中的矿石,在矿块中和在围岩中所进行的采准,切割,回采工作的总和,称为采矿方法。 二、采矿方法的分类 按回采时地压管理方法分类法,共分成三大类。即: 1.空场采矿法 2.充填采矿法 3.崩落采矿法 第二节:空场采矿法 一、定义 在矿体中形成的采空区主要依靠围岩自身的稳固性和留下的矿柱来支撑的采矿方法称为空场采矿法。 二、空场采故法的特点 ①空场法在回采过程中,它是把矿块划分为矿房和矿柱两部分来开采。 ②在回采矿房时,采场以空场形式存在。 ③它是用矿柱和围岩体的稳固性来维护采空区。

④矿房采完以后,要及时回采矿柱,并及时处理采空区。 一般情况下,回采矿柱与采空区处理是同时进行的。有时为了改善矿柱回采条件,事先对矿房进行充填,然后用其它方法回采矿柱。 ⑤回采过程中,采场主要依靠暂留的矿柱或永久矿柱进行自然支撑,有时辅以人工矿柱支撑。

三、空场采矿法的适用条件 (1)适用于开采矿石和围岩都很稳固的矿床。 (2)采空区在一定时间内,允许有较大的暴露面积。

四、空场采矿法分类 空场采矿法目前应用比较广泛的几种方法是: (1)房柱法(包括全面法) (2)浅孔留矿法 (3)分段法(赞比亚方案) (4)阶段矿房法(包括┴薄矿,水平薄矿和各方案) (5)其它采矿方法及其变形方案 第三节:充填采矿法 一、充填采矿定义: 随着回采工作面的推进,逐步用充填料充填采空区的方法叫做充填采矿法。 二、充填的目的 (一)进行地压管理 (二)杜绝内因火灾 (三)为回采矿柱创造了条件 (四)为深部、水下开采创造条件。 三、充填材料及其充填料的输送方法 (一)充填材料来源 ①地表堆积的废石;②掘进坑边的废石;③选矿厂的尾砂;④治炼石的炉渣;⑤碎石、砂卵石、山砂、河砂等;⑥露天采石场采掘的废石。(二)充填材料的输送方法 可以通过矿车或其他机械运输,也可以风力、水力输送。目前水力输

崩落采矿法是以崩落围岩来实现地压管理的采矿方法。在崩落法中不需要将采区(矿块)划分为矿房和矿柱两步骤回采,而是单步骤回采。因此,这类采矿方法就消除了回采矿柱时,安全条件差、矿石损失和贫化大等缺点。采用崩落采矿法时,围岩和地表必须允许崩落。本书主要介绍有底柱分段崩落法和无底柱分段崩落法。 (1)有底柱分段崩落法: 1)概述:本方法具有以下基本特征: ①将阶段划分成若干个分段,矿石自上而下的逐段进行回采; ②放矿、运搬及二次破碎均在底柱中开凿的专门巷道中进行,底柱将随同下一分段一同采出; ③围岩在回采过程中自然或强制崩落,放矿是在崩落的覆岩下进行。 这种采矿方法,在我国积累了丰富的经验。中条山,铜官山、云南的不少有色金属矿山都在采用这种方法。 2)典型方案:图5-5-10为垂直扇形中深孔侧向挤压崩矿分段崩落法。这种方案在我国目前有底柱分段崩落法中占据最重要的位置。此法是把阶段划分成若干采区进行回采,采区沿走向布置。采区长度主要按合理的耙运距离而定,一般为25一30m多至40m;采区宽度等于矿体厚度,一般为10~15m;阶段高度50m;沿倾向将采区划分成两个分段,分段高度为25m,分段底柱高度为6~8m。 3)采准工程和底部结构:采准工作包括掘进阶段运辅巷道、放矿溜井、通风行人天井、电耙巷道、堑沟巷道、斗川和漏斗颈、切割天井、凿岩巷道等。 在矿体上盘布置脉内,下盘布置脉外运输巷道各—条,在运输水平层,位于两相邻采区的相接处布置穿脉巷道,采用在穿脉巷道中装车的环形运输系统。每个分段布置一个倾斜60°以上的溜井,直通穿脉巷道。每1~2个采区布置一个下盘脉外进风、行人、材料天井,用联络道与各分段的电耙道相连。采用“V”型堑沟沟式底部结构,布置双侧漏斗,漏斗间距5—5.5m,漏斗坡面角50°。为了形成堑沟,各分段都应首先掘进二条堑沟巷道,电耙道和堑沟巷道之间用斗川和斗颈联通。斗川和斗颈的规格为2.5×2.5m。堑沟巷道与电耙道间垂

工作行为规范系列 崩落采矿法安全要求规程(标准、完整、实用、可修改)

编号:FS-QG-62194崩落采矿法安全要求规程 Rules for safety requirements of caving mining law 说明:为规范化、制度化和统一化作业行为,使人员管理工作有章可循,提高工作效率和责任感、归属感,特此编写。 崩落采矿法是随着矿石的采出,有计划地强制或自然崩落矿体上盘围岩充填采空区的采矿方法。在回采过中,不需要划分矿房和矿柱,而是以矿块为单元,按一定的顺序进行连续回采。 崩落采矿法适用于地表允许崩落,矿体上部无较大的水体和流沙,矿石价值中等以下,不会结块,品位不高,并允许有一定损失和贫化的中厚和厚矿体。尤其是对上盘围岩能大块自然冒落和矿体中等稳固的矿体最为理想。崩落采矿法主要有壁式崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。 (1)壁式崩落采矿法的安全要求 ●悬顶、控顶、放顶距离和放顶的安全措施,应在设计中规定。

●放顶前要进行全面检查,以确保出口畅通、照明良好和设备安全。 ●放顶时,禁止人员在放顶区附近的巷道中停留。 ●在密集支柱中,每隔3~5m要有一个宽度不小于0.8m 的安全出口。密集支柱受压过大时,必须及时采取加固措施。 ●放顶若未达到预期效果,应作出周密设计,方可进行二次放顶。 ●放顶后应及时封闭落顶区,禁止人员入内。 ●多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 ●相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 ●撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。 ●机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10°的,撤柱顺序不限。 (2)有底柱分段崩落采矿法和阶段崩落法的安全要求 ●采场电耙道应有独立的进、回风道;电耙的耙运方向,

When the lives of employees or national property are endangered, production activities are stopped to rectify and eliminate dangerous factors. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 壁式崩落采矿法的安全规定(新 编版)

壁式崩落采矿法的安全规定(新编版)导语:生产有了安全保障,才能持续、稳定发展。生产活动中事故层出不穷,生产势必陷于混乱、甚至瘫痪状态。当生产与安全发生矛盾、危及职工生命或国家财产时,生产活动停下来整治、消除危险因素以后,生产形势会变得更好。"安全第一" 的提法,决非把安全摆到生产之上;忽视安全自然是一种错误。 1.悬顶、控顶、放顶距离和放顶的安全措施,必须在设计中作出规定。 2.放顶前要进行全面检查,以确保出口畅通,照明良好和设备安全。 3.放顶时,禁止人员在放顶区附近的巷道中停留。 4.在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 5.放顶若未达到预期效果,必须作出周密设计,方可进行二次放顶。 6.多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 7.相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 8.撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放

非煤矿山员工安全知识读本组—崩落采矿法及安全要求 崩落采矿法是随着矿石的采出,有计划地强制或自然崩落矿体上盘围岩充填采空区的采矿方法。在回采过中,不需要划分矿房和矿柱,而是以矿块为单元,按一定的顺序进行连续回采。 崩落采矿法适用于地表允许崩落,矿体上部无较大的水体和流沙,矿石价值中等以下,不会结块,品位不高,并允许有一定损失和贫化的中厚和厚矿体。尤其是对上盘围岩能大块自然冒落和矿体中等稳固的矿体最为理想。崩落采矿法主要有壁式崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。1.壁式崩落采矿法的安全要求(1)悬顶、控顶、放顶距离和放顶的安全措施,应在设计中规定。(2)放顶前要进行全面检查,以确保出口畅通、照明良好和设备安全。(3)放顶时,禁止人员在放顶区附近的巷道中停留。(4)在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。(5)放顶若未达到预期效果,应作出周密设计,方可进行二次放顶。(6)放顶后应及时封闭落顶区,禁止人员人内。(7)多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。(8)相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。(9)撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。(10)机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于100的,撤柱顺序不限。2.有

底柱分段崩落采矿法和阶段崩落法的安全要求(1)采场电耙道应有独立的进、回风道;电耙的耙运方向,应与风流方向相反。(2)电耙道间的联络道,应设在人风侧,并在电耙绞车的侧翼或后方。(3)电耙道放矿溜井口旁,必须有宽度不小于0.8m的人行道。(4)未修复的电耙道,不准出矿。(5)采用挤压爆破时,应对补偿空间和放矿量进行控制,以免造成悬拱。(6)拉底空间应形成厚度不小于3~4m的松散垫层。(7)采场顶部应有厚度不小于崩落层高度的覆盖岩层;若采场顶板不能自行垮落,应及时强制崩落,或用充填料予以充填。3.无底柱分段崩落采矿法的安全要求(1)回采工作面的上方,应有大于分段高度的覆盖岩层,以保证回采工作的安全。若上盘不能自行垮落或垮落的岩石量达不到所规定的厚度,必须及时进行强制放顶,使覆盖岩层厚度达到分段高度的2倍左右。(2)上下两个分段同时回采时,上分段应超前于下分段,超前距离应使上分段位于下分段回采工作面的错动范围之外,且不得小于20m,(3)各分段联络道应有足够的新鲜风流。(4)各分段回采完毕,应及时封闭本分段的溜井口。4.分层崩落法的安全要求(1)每个分层进路宽度不得超过3m,分层高度不得超过3.5m。(2)上下分层同时回采时,须保持上分层(在水平方向上)超前相邻下分层巧m以上。(3)崩落顶板时,禁止人员在相邻的进路内停留。(4)顶板降落受阻时,禁止继续开采分层。顶板降落产生空洞时,禁止在相邻进路或下部分层巷道内作业。(5)崩落顶板时,禁止用砍伐法撤出支柱,开采第一分层时,禁止撤出支柱。(6)顶板不

编订:__________________ 单位:__________________ 时间:__________________ 崩落采矿法及安全要求 (正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3575-36 崩落采矿法及安全要求(正式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 崩落采矿法是随着矿石的采出,有计划地强制或自然崩落矿体上盘围岩充填采空区的采矿方法。在回采过中,不需要划分矿房和矿柱,而是以矿块为单元,按一定的顺序进行连续回采。 崩落采矿法适用于地表允许崩落,矿体上部无较大的水体和流沙,矿石价值中等以下,不会结块,品位不高,并允许有一定损失和贫化的中厚和厚矿体。尤其是对上盘围岩能大块自然冒落和矿体中等稳固的矿体最为理想。崩落采矿法主要有壁式崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。 (1)壁式崩落采矿法的安全要求 ●悬顶、控顶、放顶距离和放顶的安全措施,应在设计中规定。 ●放顶前要进行全面检查,以确保出口畅通、照

明良好和设备安全。 ●放顶时,禁止人员在放顶区附近的巷道中停留。 ●在密集支柱中,每隔3~5m要有一个宽度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 ●放顶若未达到预期效果,应作出周密设计,方可进行二次放顶。 ●放顶后应及时封闭落顶区,禁止人员入内。 ●多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 ●相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 ●撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强制崩落。 ●机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10°的,撤柱顺序不限。 (2)有底柱分段崩落采矿法和阶段崩落法的安全

YF-ED-J1988 可按资料类型定义编号 壁式崩落采矿法的安全规 定实用版 In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment. (示范文稿) 二零XX年XX月XX日

壁式崩落采矿法的安全规定实用 版 提示:该管理制度文档适合使用于工作中为保证本部门的工作或生产能够有效、安全、稳定地运转而制定的,相关人员在办理业务或操作设备时必须遵循的程序或步骤。下载后可以对文件进行定制修改,请根据实际需要调整使用。 1.悬顶、控顶、放顶距离和放顶的安全措 施,必须在设计中作出规定。 2.放顶前要进行全面检查,以确保出口畅 通,照明良好和设备安全。 3.放顶时,禁止人员在放顶区附近的巷道 中停留。 4.在密集支柱中,每隔3~5m要有一个宽

度不小于0.8m的安全出口。密集支柱受压过大时,必须及时采取加固措施。 5.放顶若未达到预期效果,必须作出周密设计,方可进行二次放顶。 6.多层矿体分层回采时,必须待上层顶板岩石崩落并稳定后,才准回采下部矿层。 7.相邻两个中段同时回采时,上中段回采工作面应比下中段工作面超前一个工作面斜长的距离,且不得小于20m。 8.撤柱后不能自行冒落的顶板,应在密集支柱外0.5m处,向放顶区重新凿岩爆破,强

制崩落。 9.机械撤柱及人工撤柱,应自下而上、由远而近进行。矿体倾角小于10度的,撤柱顺序不限。

分层崩落采矿法

2、采准切割 采准布置有脉内、脉外和联合三种形式。 矿体厚度2~3m时,一般采用单一的脉内布置。分层用分层巷道一次回采矿体全厚。 矿体厚度在20m以内,一般采用脉外采准布置。在矿体下盘围岩中掘进脉外运输巷道和矿块中央天井(分为出矿、人行和通风材料运送三个格间)以及分别在阶段和分层水平掘进运输巷道至天井和天井至矿体的联络巷道,上下分层的分层联络巷道互相错开布置。 矿体厚度大于20m时,采用脉内和脉外联合采准布置。在进路回采方案中,在阶段运输水平分别在矿体下盘边界处和在围岩中掘进脉内和脉外运输巷道以及脉内和脉外天井;在壁式回采方案中,下盘边界的脉内沿脉运输巷道移至矿体上盘边界。在脉内和脉外沿脉运输巷道之间掘进穿脉巷道,一个矿块内布置三天天井,一条布置在下盘脉外,其余两条分别布置在矿体上下盘边界上。下盘脉内天井和脉外天井每隔一定垂直距离用联络巷道连通,以利通风。 在进路式回采方案中,切割巷道包括在分层中沿矿体下盘边界掘进分层沿脉巷道或穿脉巷道;在壁式回采方案中,沿矿体上下盘边界分别掘进分层沿脉巷道,然后在其两端掘进切割进路,从矿块两翼向中央后退回采。在有贮矿系统的方案中,还包括掘进贮矿巷道。 脉内采准布置采准工程量小,但通风条件差。脉外采准改善了通风条件,但增加了采准工程量。在下盘岩石比较稳固的条件下,一般宜采用脉外布置,在矿体厚度大时,宜采用联合布置。 3、回采 (1)落矿。大多使用凿岩爆破方法,用轻型气腿式凿岩机凿岩,硝铵炸药爆破,矿石松软(如高岭土)时也可用风镐落矿。 采用进路式回采时,由于具有三个自由面(正面、侧面和顶部),而且矿石

一般都比较松软破碎,因此,落矿所需的炮孔数目较少,一般为7~9个。炮孔深度取决于假顶结构和地压大小,一般为1.5~2.0m。假顶承载能力大且整体性好,可以适当加大炮孔深度,但应以不破坏假顶为原则。 采用壁式回采方案时,可以在工作面全长,也可以分段进行凿岩爆破,孔深一般1~1.5m。一次爆破的长度主要取决于顶板压力大小。 (2)出矿。电耙是目前应用分层崩落法的矿山普遍采用的一种运搬方法,一般使用15~30kw功率的电耙。我国一些矿山也成功地使用了气动装运机(ZYQ-12G),其台班效率可达到50~70t。 (3)顶板管理。顶板管理包括回采工作面支护、假顶铺设和放顶。 1)回采工作面支护。支护方式主要取决于假顶结构及其承载能力和连续性,以及地压大小。竹木假顶和金属网假顶一般都用木棚支护。采用竹木假顶,木棚宽度为2.0~2.4m,木棚间距0.6~0.8m,用长梁结构的木质假顶时,不用木棚支护,而用木立柱直接支在长地梁下面,地梁成为本分层的横顶梁,立柱与长地梁的接头采用鸭咀式结构。采用金属网假顶,木棚宽同前,木棚间距可加大到1.0~1.5m。采用整体钢筋混凝土假顶时,采用截帽立柱支护,排距2.5m,柱间距0.6~0.8m。为了节省坑木,也可以用HZWA型微增阻式金属摩擦支柱代替木支柱。 2)假顶结构和铺设。假顶必须满足下列三个要求: 有足够的承载能力和一定的连续性,允许工作面顶板有一定的暴露面积,以保证回采工作安全;有效隔离废石,防止矿石贫化;在第一阶段回采第一个分层时要形成有一定厚度(不小于5~6)的废石垫层,以保护假顶免受大块岩石冒落而冲击破坏。 竹木假顶的铺设,沿长工作面每隔0.50~1.5m,或者在进路两侧浮放或挖地沟埋放直径20~25cm、4~6m长的地梁,然后在上面横竖铺两层竹笆或钉一层3~5cm厚的木板。竹笆是用宽3~4cm的竹片(或小圆竹),用铁丝编扎而成,其规格根据进路大小和长工作面的放顶距离确定。这种假顶整体性差,且木材消耗大,在高硫矿床中使用,有发火危险。 金属网假顶。在地梁上铺一层金属网,金属网可用12或14号铁丝编织,也可以用废旧钢丝绳截断,回火解丝后编织。网片规格一般按进路宽度和长度确定。