非金属硬脆材料加工技术的最新进展

杨俊飞,田欣利,刘超,张保国,郭昉

(装甲兵工程学院装备再制造技术国防科技重点实验室北京100072)

摘要:综述了近年国内外非金属硬脆材料加工技术的发展和最新研究成果,主要包括在传统磨削技术基础上发展起来的先进磨削(ELID磨削和高速磨削)技术,加热、超声和摩擦化学反应等辅助能量加工技术,以及激光、等离子、电火花、磨料水射流等高能束加工技术,展望了超精密加工技术的发展前景,旨在为促进我国的非金属硬脆材料优质、高效、低成本加工技术的快速发展提供借鉴。

关键词:非金属硬脆材料;加工技术;方法原理;质量效率

国图分类号:O346.4;TB32 文献标志码:A

The Latest Research Progess of Machining Technologies

for Nonmetal Hard and Brittle Materials

YANG Junfei, TIAN Xinli, LIU Chao, ZHANG Baoguo and GUO Fang

(National Key Laboratory for Equipment Remanufacturing,

Academy of Armored Forces Engineering,Beijing 100072)

Abstract:The latest research achievements and development of the machining technologies for nonmetal hard and brittle materials in home and abroad is summarized, such as advanced grinding (ELID grinding and High-speed grinding) technologies on the basis of traditional grinding technology, energy aided machining technologies included heat from diverse heaters, Ultrasonic Wave and frictional chemistry reaction, as well as high density energy currents machining technologies involved Laser, Plasma Arc, EDM and Abrasive Water-jet. At last, the prospects of ultraprecision machining technologies for nonmetal hard and brittle materials are viewed. It may provide helps for the fast development of machining nonmetal hard and brittle materials of good quality, high efficiency and low cost in our country.

Key words: Nonmetal Hard and Brittle Materials; Machining Technology; Method &Mechanism; Quality &Efficiency

非金属硬脆材料包括各种石材、宝石、玻璃、硅晶体、石英晶体、陶瓷、稀土磁性材料等。非金属硬脆材料大多为非导电体或半导体,通常具有高硬度、高脆性、高耐磨性、高抗蚀性、高抗氧化性、高电阻率、耐高温、不导磁等性能。由于非金属硬脆材料具有许多金属材料难以比拟的优良特性,因此其应用范围已由建筑业、工艺品制造业等逐渐扩展到航天、机械、汽车、轻工、化工等工业领域。

非金属硬脆材料应用领域的不断拓宽和对其进行加工时的低效率高成本的矛盾日益突出。目前,传统的磨削加工,虽然加工成本高、效率低,但仍然占加工总量的85%以上。为了改善这一现状,人们在此基础上发展了在线电解修锐(ELID) 磨削、高速(超高速)磨削等先进磨削技术,以及研究开发出辅助能量加工技术和高能束加工加工技术,取得了巨大进步。这些加工技术应用于非金属硬脆材料的加工,极大地降低了加工成本、提高了加工效率或表面完整性。本

文就20世纪90年代以来国内外许多学者对非金属硬脆材料的先进加工技术的大量研究成果和其最新进展进行简要介绍和评述。

1 先进磨削技术

1.1 在线电解修锐磨削(ELID)

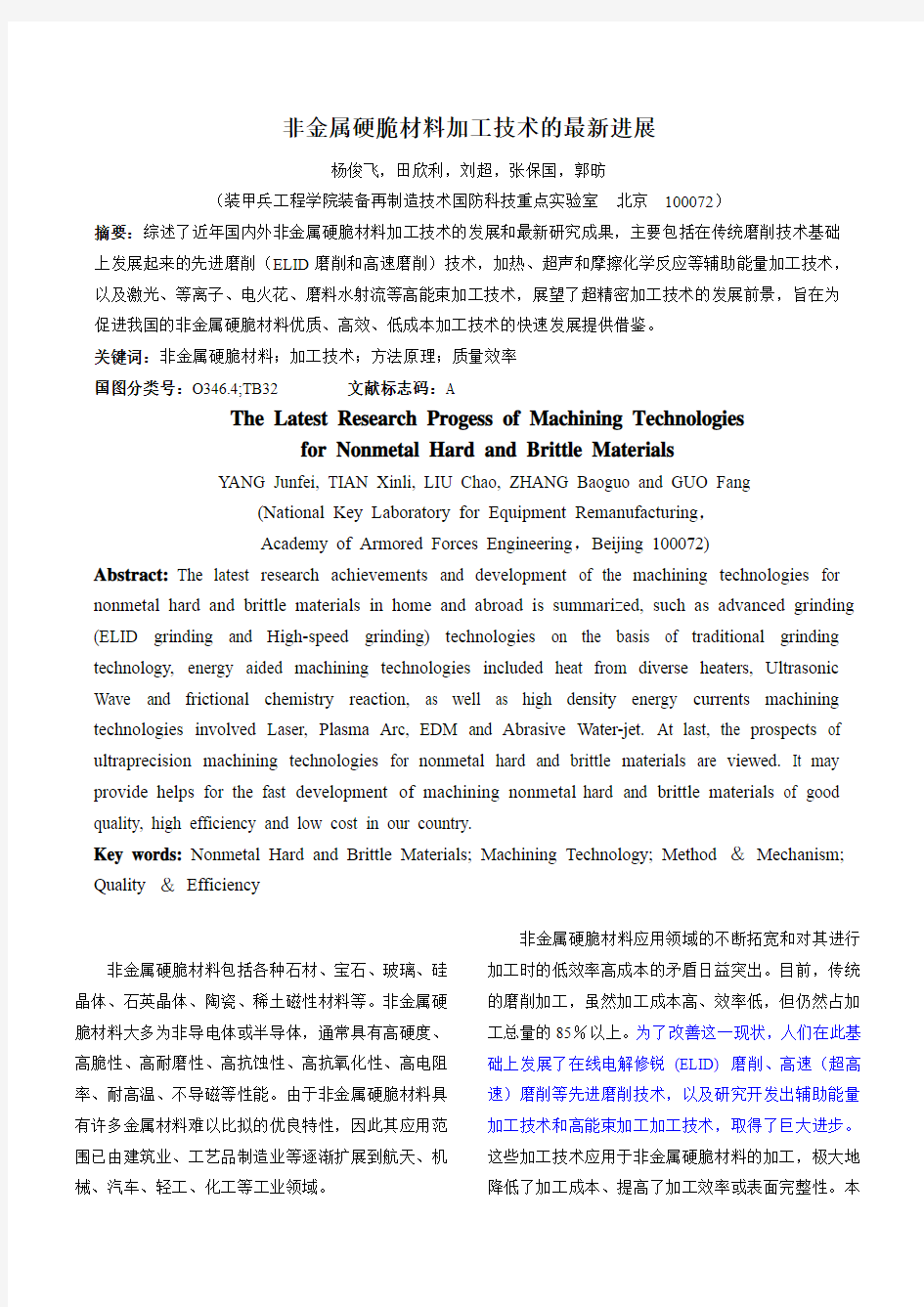

日本学者Hitoshi Ohmori(大森整)于1987 年率先提出并深入研究了砂轮在线电解修锐技术[1]。在线电解修锐磨削为金属结合剂金刚石磨具的修锐提供了新思路,它在脉冲电源和电解液的作用下,利用电解阳极溶解效应实现对金属基砂轮的连续修整,在去除阳极金属结合剂的同时,使崭新的磨料颗粒逐渐凸出砂轮表面,原理简图如图1所示。在线电解修锐磨削具有磨削过程稳定、可控性好、磨料利用率高、可实现镜面磨削、加工表面质量好等特点。

图1 ELID磨削技术原理简图

目前,ELID磨削非金属硬脆材料技术的发展在国外已经成功地带动了一批新产品、新设备的开发。如日本Kuroda公司、不二越株式会社推出了系列ELID专用磨床;富士公司采用ELID超精密镜面磨削的光学镜头,镀膜后直接用在望远镜、幻灯机等产品上,真正实现了光学镜头加工的以磨代研、代抛的工艺革命;东京物理化学研究所将ELID 磨削技术应用于超精密数控加工,成功加工出光学玻璃和碳化硅陶瓷等材料的高精度非球曲面;美国在应用ELID技术加工半导体微处理器方面已取得突破性进展[2]。

ELID磨削技术在我国尚处于研究和初始应用阶段。如哈尔滨工业大学的袁哲俊、张飞虎等人成功研制出ELID磨削专用的脉冲电源、磨削液和砂轮,在国产机床上开发出对平面、外圆和内圆进行在线电解修锐磨削在线电解修锐磨削的装置,并对多种脆硬材料进行了ELID镜面磨削的实验研究,通过对6种典型的光学玻璃磨削实验表明,ELID可实现光学玻璃的塑性模式磨削,其表面层不会产生任何裂纹缺陷;利用超精密磨床进行ELID,获得的表面粗糙度Ra≤5nm[3]。大连理工大学的关佳亮、郭东明等人和天津大学的徐燕申、张春河等人分别就ELID 超精密镜面磨削非金属硬脆材料中的加工机理和加工工艺等方面进行了系统的试验研究[4-6]。此外,ELID技术已被23研究所用于对相控阵雷达互易移相单元陶瓷、微晶玻璃、铁氧体等材料的航天零件进行加工;8358厂也已用它对光学玻璃零件的非球面进行加工[7]。

1.2 高速(超高速)磨削

高速磨削通常指砂轮速度大于100 m/s的磨削。高速磨削在欧洲、日本和美国等发达国家发展很快,被誉为“现代磨削技术的最高峰”,国际生产工程学会(CIRP)将其确定为磨削领域中面向21世纪的重点研究方向。高速磨削可以对难加工硬脆材料实现延性域磨削加工,具有大幅度提高磨削效率、降低表面粗糙度、延长砂轮寿命、减小磨削力和工件受力变形、提高工件加工精度、降低磨削温度等优点。

难加工硬脆材料的高速磨削技术研究,欧、美、日等国的研究走在前列。在研发机床方面有:德国的Guhring Automation公司制造的强力磨床(功率60 kW、转速10 000 r/min、砂轮直径400 mm);瑞士的S40高速CBN砂轮磨床(125 m/s时高速磨削性能发挥最为充分,在500 m/s也能照常工作);美国Connectient大学磨削研发中心的无心外圆磨床(最高磨削速度250 m/s,低损伤磨削高性能陶瓷是该机床的重要研究方向);日本三菱重工的CA32-U50A型CNC 超高速磨床(采用陶瓷结合剂CBN砂轮,圆周速度达到200 m/s)[8]。在磨削工艺实验研究方面有:日本

高桥正行等实验评价了从普通速度到200 m/s的砂轮速度对玻璃加工的表面性能影响,得出的结论是高速磨削下的玻璃表面粗糙度值要比普通速度磨削小得多[9];Malkin等进行的研究,则进一步证明高速、超高速磨削陶瓷过程中的表面破碎减少和塑性流动的显著增加与较高磨削温度下所形成的玻璃相有关[10];Huang等人进行的Al2O3陶瓷的高速磨削试验表明,在砂轮线速度160 m/s,进给速率500 mm/min的加工条件下,当磨削层深度从0.1 mm增加到1.5 mm时,材料表面破损层厚度几乎保持不变,而表面粗糙度从Ra=1.75 μm下降到Ra=0.75 μm、磨削比从190增加到1 200[11];湖南大学等单位也做了不少研究[12]。

2 辅助能量加工技术

2.1 加热辅助加工

由于非金属硬脆材料中大多数对热非常敏感,因此采用常规的焰流整体或大面积加热辅助加工时,容易造成材料的热应力集中而导致碎裂。为此,在对非金属硬脆材料进行加热辅助加工时,通常采用超高密度能量流对硬脆材料微小区域进行即时加热,如采用激光、微波、等离子流进行的加热。

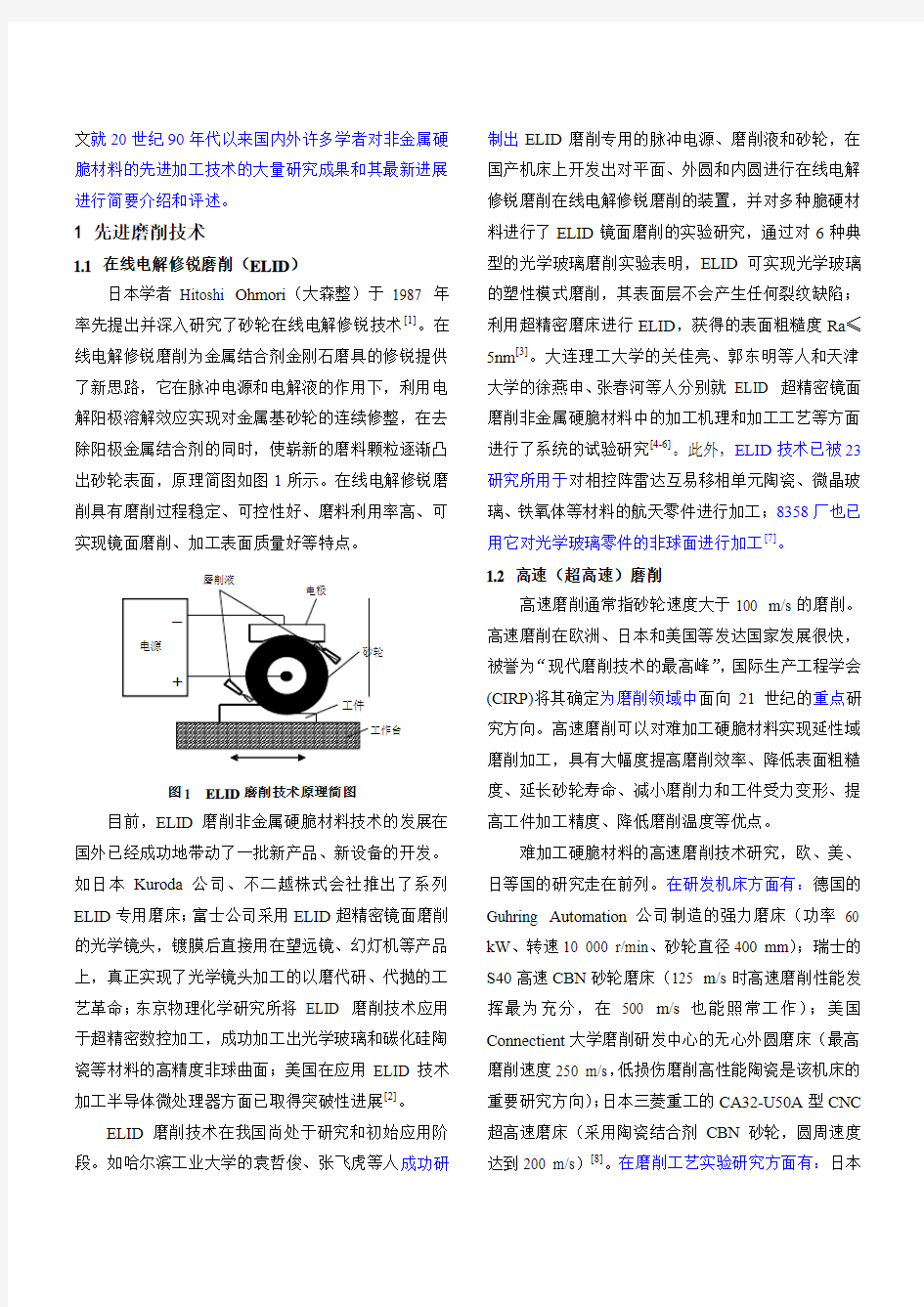

美国Purdue大学的Rozzi和Tian等人在1997-2000年做的研究具有非常诱人的应用前景,他们建立了激光辅助切削ZrO2、Si3N4等陶瓷材料的装置(见图2),确定了合理的加工参数,加工效率可提高50%[13,14]。

图2 Purduce大学激光辅助加工示意图

德国的Fraunhofer生产技术学院研究激光加热辅助铣削难加工材料时发现,激光束能将工件表面加热到足够的温度和可控制的深度,而又不至于损伤表面质量[17]。

2002年以色列的 E.Jerby等人在著名的期刊《SCIENCE》上发表文章,提出采用微波钻对陶瓷、玻璃等非导电材料进行钻孔加工,其原理是利用微波天线定向加热陶瓷,使陶瓷材料被加工区局部熔融,然后将微波天线插入熔融区成型形成孔洞[15];据此原理,2007年华中科技大学的汪学方等人将微波钻方法扩展到车、铣、刨等其它机加工方式,相应的用车刀、铣刀或刨刀代替微波天线,将加热与切削装置合为一体(见图3),在陶瓷材料加工过程中,刀具与工件接触准备切削的同时,微波电磁能量通过刀具天线定向到被加工区实施加热,从而实现对非金属材料的塑性切削[16]。

图3 刀具与微波天线内导体一体化结构图

等离子的能量密度仅次于激光,Kitagawa和Mackawa采用等离子弧加热切削玻璃和莫来石、Si3N4、氧化铝、氧化锗等材料,在Si3N4陶瓷车削实验中,当温度达到1050℃时,切削力降低,形成连续切屑,刀具磨损减小,但表面存在缺陷[17];2006年初,装甲兵工程学院使用自行研制的新型水介质等离子弧设备对氮化硅陶瓷材料进行弧焰加热辅助切削的尝试,试验证明该方法有效,可大大降低加工成本[18]。

2.2超声辅助加工

自1945年美国工程师L. Balamuth获得第一个超声波加工专利,此技术就引起了人们极大的关注。近年来,非金属硬脆材料超声辅助加工技术在国内外得到了长足的发展,其工艺技术在难加工材料加工方面解决了许多关键性的工艺问题,取得了良好的效果,尤其在深小孔加工上具有无可替代的优势。东京大学

的增泽隆久等人在1996年用超声激振方式在结构陶瓷材料上加工出了直径最小为5 μm 的微孔 [19],是目前微细孔超声加工获得的最小孔径;2002年,中国台湾的王阿城博士等在矽硅酸硼玻璃上加工出直径180 μm 的微孔[20];2005年,哈尔滨工业大学的研究人员采用这种方法在硅片上加工出了直径13 μm 的微孔[21]。

美国的Rajurkar 和Ghahramani 等人分别研究了超声加工陶瓷材料的微观去除机理[22,23],发现超声加工效率与工具和陶瓷表面间距和磨料粒径有关,在给定磨料粒径的条件下,存在一临界间距,工具在这一位置加工具有高的加工效率。Kansas State 大学的Li 等人进行了旋转超声加工Al 2O 3陶瓷的试验研究,发现与传统的金刚石钻孔相比较,旋转超声钻孔使切削力降低了50%,而材料去除率提高了10%[24]。山东大学的艾兴院士、张建华教授等人提出了超声振动-间隙脉冲放电复合加工的新技术[25]。装甲兵工程学院对超声波振动车削加工等离子喷涂Al 2O 3+13%TiO 2陶瓷涂层进行了试验研究,得出了一些有益的结论[26]。 2.3摩擦化学反应辅助加工

Furey 等人1997年研制了能够和硬脆材料发生化学腐蚀的切削液,金刚石砂轮片切割Si 3N 4陶瓷试验效率比水基冷却液提高8倍[27];学者Hsu2000年研制了另一种有机切削液,主要成分为含有16个碳以上的长碳链醇,金刚石切割陶瓷效率比水基冷却液提高了10倍 [28];另有一位学者介绍在磨削加工Si 3N 4陶瓷时使用全卤代烃作为磨削液,在加工表面发生了卤代烃和陶瓷的摩擦化学反应,反应产物以气体、液体或者较软的固体形式被去除[29];还有试验表明,在有机磨削液中添加四乙氧基硅烷可迅速降低摩擦系数,从而减缓金刚石刀具的钝化速度,进一步提高结构陶瓷的加工效率。其反应式为:

4

NH OH

25422Si(OC H )H O SiO +???→

(1) 反应式中NH 4OH 作为催化剂是水与Si 3N 4陶瓷化学腐蚀的产物,不需要额外添加[30];Jahanmir S.等发

现在加工Si 3N 4陶瓷时,使用硅酸水溶液比水和商用磨削液提高效率约50%,可能与四乙氧基硅烷有相似的作用机理[31]。国内装甲兵工程学院2005~2006年对醇类有机磨削液磨削Si 3N 4陶瓷试验研究结果,磨削效率提高5倍以上,机理研究发现,Si 3N 4陶瓷首先会和磨削液中的有机物分子发生如式(2)所示的化学吸附:

(2)

此吸附现象在磨削高温条件下会进一步衍化为摩擦化学反应:

(3)

生成的固态物-硅脂,小部分溶于磨削液被冲刷带走,大部分附着在Si 3N 4陶瓷加工表面上,不但降低了试件表面硬度,而且具有更优异的润滑性能,进而影响磨削效率和质量[32,33]。

3高能束加工

3.1 激光加工

激光的能量密度高达108~1010 W/cm 3,直接作用于非金属硬脆材料局部表面,产生的瞬时高温足以使局部点熔融或汽化而去除。与常规切割方法相比,激光切割过程中只须定位而不需夹紧,无“刀具”磨损、无“切削力”作用于工件上,加工速度快,可切不穿透的盲槽,噪声低、无公害,能使板材的切割效率提高8~20倍,能实现极小缝宽的切割[34],节省材料20%~30%,可以大大降低生产成本,而且加工精度高,产品质量可靠,还具有能缩短生产周期、可以进行选择性加工、精密加工等优点[35]。但是由于结构陶瓷材

料热导率低,高能激光束可能会在材料表面产生热应力集中,形成微裂纹、大的碎屑,甚至使材料断裂。切割研究表明,采用连续激光或普通脉冲激光切割

Si3N4陶瓷,由于存在切口裂纹,试件抗弯强度降至切割前的1/3[36],所以激光烧蚀加工必须进行加工后处理。国内湖南大学李立钧等人研制出适宜切割以工程陶瓷为代表的硬脆材料的机械斩光盘式调Q脉冲CO2激光器,并通过优化参数,并采用了高切割速度多次重复走刀切割工艺,对Si3N4陶瓷试件进行了切割试验,获得了无裂纹的精细切口[37]。

激光打孔研究方面,德国柏林的一家科研机构应用平均功率400 W 的大功率声光调Q YAG激光器旋切加工航空发动机具有0.5 mm陶瓷隔热涂层燃烧室部件上小孔,再铸层厚度小于20 μm,无微裂纹和毛刺,且加工效率提高4~10倍[38]。J. Jandeleit等学者对纳秒和皮秒激光加工进行了基础性的研究,发现皮秒激光和纳秒激光可以用于材料的精确去除,并用皮秒激光在几种材料上加工出了直径小于10 μm 的小孔[39]。我国的科研人员用激光在在多种非金属材料上如人造钻石、陶瓷、玻璃、人类牙齿上打孔也相当的成功,孔径可以小到0.03 mm,最小孔径可达到6 um,深度<10 mm,而且孔的圆度也较理想[40]。学者张罡等通过设计超音速喷嘴来减少Y AG激光加工陶瓷时的重铸层,获得最小重铸层厚度和裂纹长度的高效率激光切割方法[41]。因此,激光加工方法仅适合于微钻孔、微切割、制作微结构等用刀具切削难以加工的场合。

3.2 等离子体加工

最初是前苏联、美国和日本,他们开发微束等离子弧加工,对陶瓷等非金属薄材进行切割,取得较好效果,但是对于非金属切割,当初只能采用非转移型等离子弧,受弧柱形状和温度场分布限制,很难胜任较大厚度的非金属材料切割工作。基于这一现状,大连理工大学徐文骥教授提出了附加阳极等离子弧切割工程陶瓷的技术[42,43],基本原理是在被加工陶瓷件下方设置一个附加阳极,从而在阴极与附加阳极之间可形成持续、稳定的等离子弧;对6 mm厚的Al2O3陶瓷板件进行切割,获得了宽度4.6 mm的光滑切口,无渣切速可达0.9~1.2 m/min的实验结果[44]。

德国Kjelberg公司的热电阻等离子切割法[45],成功地把这一技术推向市场,用于切割陶瓷、玻璃、混凝土等非金属硬脆材料具有很好的效果,切割混凝土现场如图4所示。

图4 德国Kjelberg公司用热电阻等离子设备切割混凝土

该方法与在工件下方附加阳极等离子弧切割不同的是把阳极接在了放于工件之上并由送丝机构连续送入的焊丝上,由于等离子弧熔解焊丝需要消耗的能量很小,所以这项技术可用于绝缘材料的切割。

此外,英国利物浦大学的微波等离子弧加工方法也很有特色[46,47],该种方法不仅可以切割厚为2 mm 的玻璃纤维板,还能加工出直径不一的氧化铝珠子和石英玻璃纤维。其加工原理如为:将待加工陶瓷试件安装在具有足够转速的电机上,等离子弧在引燃稳定以后,将氧化铝试件移至等离子弧上方,试件在电机的带动下快速旋转,被等离子弧熔化的陶瓷熔珠在快速旋转中抛出,形成陶瓷珠子或者纤维(见图5)。

图5 利物浦大学微波等离子弧加工陶瓷珠子和纤维方法3.3 电火花加工

电火花加工非金属硬脆材料的突破性贡献是日本

长冈科技大学的福泽康教授和东京大学的毛利尚武教

授,他们首先发现并系统研究了将电火花线切割和电火花成型加工应用于工程陶瓷。用金属板或金属网覆盖于陶瓷绝缘体表面作为辅助电极,辅助电极和工作液分解出的碳颗粒等电导复合材料不断在已加工陶瓷表面生成,从而保证了加工的持续进行[48,49],但是单纯的电火花加工的加工效率低[50]。很多学者相继开发了电火花复合加工技术加工绝缘陶瓷。Chisato Tsutsumi和KeisakuOkan等对Al2O3进行电解电火花复合打小孔的试验研究,得出在NaOH溶液中加工效率最高的结论[51];久保田护、土屋八郎等将电火花线切割技术和用于对金刚石或红宝石打孔的电解电火花加工技术结合起来,实现了对玻璃及绝缘陶瓷的电解电火花线切割[52];近森邦夫用红外传感器检测控制电弧放电的方法,对电解中电弧放电加工陶瓷材料进行了实验研究[53];香港理工大学的Lee等人对超声辅助电火花线电极放电加工陶瓷材料进行了研究,由试验结果得出了被加工陶瓷表面粗糙度的经验公式,并发现电火花线切割工件时存在一极限峰值电流[54];哈尔滨工业大学对电解电火花进行了研究,实现了高速走丝的电火花线切割陶瓷[55]。石油大学的刘永红教授自主成功研发了双电极同步伺服跟踪电火花磨削陶瓷的技术[56]。

3.4 磨料水射流加工

磨料水射流加工技术属于“软、冷”加工方式,具有无热影响区、切口质量好、无火花、能量集中等独特的优点,尤其适合加工不易使用热加工技术的难加工硬脆材料。1999年英国D. S. Miller等人在第10届美国水射流会议上首次提出微型磨料射流加工技术,并成功研制了一台前混合式微型磨料脉冲水射流加工系统[57]。此后,这项技术在难加工材料加工领域的应用得到了迅猛发展。M. Hashish通过切割实验证明磨料水射流技术在加工陶瓷、玻璃、石墨烧结复合材料时而不会产生分层,在切割区不会产生热应力、变形应力,并对磨料水射流切割技术进行了参数优化实验[58]。M. 海斯林系统地进行磨料水射流切割石材的研究,发现冲击角为80°时效果最好[59];而Jiyue Zeng却认为90°是磨料水射流铣削冲击时最优的材料去除角度[60]。赵永赞发现当磨料水射流冲击工件时,存在一最佳磨料粒径[61]。Wang等人进行了磨料水射流多次切割工程陶瓷的研究,发现磨料水射流多次切割工程陶瓷,在切割效率、切割厚度、经济性和表面完整性等方面都具有与采用一次切割时无可比拟的性能[62]。此外,邢西哲介绍了利用磨料水射流作为加工孔的方法[63];Ansari研究了采用磨料水射流车削难加工材料,发现效果远优于普通车床,如加工SiC 陶瓷比普通车床速度快5-10倍[64]。杨桂林等人采用磨料水射流成功进行了难加工材料雕刻技术的研究[65]。

4 新技术展望

近年来,一些具有高端技术含量的加工新技术不断凸现,应用于非金属硬脆材料的加工具有广阔的发展前景,主要包括[66,67]:

1)磨料喷射加工技术。利用粒径在1μm以内的磨粒,与压缩空气混合后经过喷嘴形成高速束流冲击工件表面,以原子级加工单位去除材料,可用于玻璃、陶瓷等非金属硬脆材料的切割、去毛刺、清理和刻蚀等。以接近水平的方向冲击加工表面,采用ZrO2粉末加工单晶硅,表明粗糙度可达Ra=0.5 nm。

2)磁悬浮抛光技术。利用磁力悬浮现象,在磁流体中加入非磁性磨料,当工件相对磨料进行旋转运动或相对运动时,就实现了工件表面的抛光。使用金刚石磨料的磁流体抛光直径φ12 mm的Si3N4圆棒,研抛后可达到Ra=40 nm。

3)光刻加工技术。光刻加工技术是用照相复印的方法将光刻掩膜上的图形印制在涂有光致抗蚀剂的薄膜和基材表面,然后进行选择性腐蚀,刻蚀出规定的图形。目前已经被应用于计算机控制的自动制版术。

4)纳米级加工技术。纳米级加工技术是直接利用光子、电子、离子等基本能子,切断原子间结合键实

现的加工。近年来,纳米级加工有了很大突破。用电子束光刻超大规模集成电路时,已实现0.1 μm线宽的加工;离子刻蚀已实现μm级和nm级表层材料的去除;扫描隧道显微技术已实现单个原子的去除、搬迁、增添和原子的重组。

[ 参考文献 ]

[1]Ohmori H., Nakagawa T. Mirror surface grinding of silicon

wafers with electrolytic in-process dressing [J].Annals of CIRP, 1990, 39(1):329-332.

[2]张建华,张勤何,贾志新编著.复合加工技术[M].化学工业

出版社,2005.3,第1版:111-112.

[3]陈明君,张飞虎,董申,李旦.光学玻璃塑性模式超精密磨削

加工的研究[J].中国机械工程, 2001.4,12(4): 460-462. [4]关佳亮,郭东明,袁哲俊.ELID镜面磨削中砂轮生成氧化膜

特性及其作用的研究[J].机械工程学报,2000,36(5):89-92. [5]关佳亮,范晋伟,黄旭东等.硬脆材料专用ELID 磨削液的

研制[J].金刚石与磨料磨具工程,2003,138(6):22-25.

[6]林彬,张春河,徐燕申.ELID超精密镜面磨削砂轮磨损规律

的研究[J].天津大学学报,1999,32(1):74-76.

[7]杨俊飞,田欣利,吴志远等.结构陶瓷材料加工技术的新进

展.兵工学报[J].2008,10,29(10):1 249-1 255.

[8]于思远,林彬.工程陶瓷材料加工技术及其应用[M].机械工

业出版社,2008.5,第1版:236.

[9]徐少红.高速磨削加工工艺及应用[J].电加工与模具,2007,

第2期增刊:34-36.

[10]Malkin S.H., Wang T.W. Grinding Mechanisms for Ceramics

[J]. Annals of the CIRP,1996,(45)2: 569-579.

[11]Huang H. Experimental investigations of machining

characteristics and removal mechanisms of advanced ceramics on high speed deep grinding [J]. International Journal of Machine Tools and Manufacture, 2003, 43(8): 811-823.

[12]盛晓敏,资嘉磊,宓海青等.工程陶瓷高效平面磨削表面波

纹度试验研究[J].工程设计学报,2006,13(6):421-425. [13]Powell P N. Lasers heat up ceramic cutting [J]. Laser Focus

World,2000,36(6):17-18.

[14]Tian Yinggang, Shin Y ung C. Laser-Assisted Machining of

Damage-Free Silicon Nitride Parts with Complex Geometric Features via In-Process Control of Laser Power [J]. Journal of the American Ceramic Society,2006,89( 11):3 397-3 405.

[15]Jerby E., Dikhtyar V., Aktushev O. The microwave drill [J].

Science,2002(298):587-589.

[16]汪学方,刘伟钦,张鸿海等.陶瓷材料微波辅助塑性切削技

术综述[J].工具技术,2007,41(l7):3-7.

[17]于思远,林彬,郭瑞松等.工程陶瓷材料的加工技术及其应

用[M].机械工业出版社.2008.5:378-379.

[18]卢芳,田欣利,吴志远.等离子弧加热切削工程陶瓷试验[J].

装甲兵工程学院学报,2007,2,21 (1):81-83.

[19]Egashira K, Masuzawa T. Micro ultrasonic machining by the

application of workpiece vibration [J].Annals of the CIRP,1999,48(1):131-134.

[20]Yan B.H., Wang A.C., Huang C.Y. Study of precision

micro-hole in borosilicate glass using micro EDM combined with micro ultrasonic vibration machining[J].International Journal of Machining Tools & Manufacture, 2002, 42: 1 105-1 112.

[21]贾宝贤.多功能微细特种加工系统及关键加工技术的研究

[D].哈尔滨:哈尔滨工业大学,2005.

[22]Rajurkar K.P., Wang Z.Y., Kuppattan A. Micro removal of

ceramic material (Al2O3) in the precision ultrasonic machining[J]. Precision Engineering,1999(23):73-78. [23]Ghahramani B., Wang Z.Y. Precision ultrasonic machining

process: a case study of stress analysis of ceramic (Al2O3) [J]. International Journal of Machine Tools & Manufacture, 2001(41): 1 189-1 208.

[24]Li Z.C., Cai Liang Wu, Pei Z.J., et al. Edge-chipping

reduction in rotary ultrasonic machining of ceramics: Finite element analysis and experimental verification[J].

International Journal of Machine Tools & Manufacture, 2006

(46):1 469-1 477.

[25]Jia Z.X., Zhang J.H., Ai X. Study on a New Kind of

combined Machining Technology of Ultrasonic Machining and electrical Discharge Machining [J]. Machine Tools & Manufacture.1997,37(2):193-199.

[26]吴志远,刘贵民,田欣利等. 超声波振动车削加工等离子喷

涂Al2O3+13%TiO2陶瓷涂层[J]. 新技术新工艺·机械加工与自动化, 2003(6):13-14.

[27]Ichael J. Furey, Czeslaw Kajdas. Method for Reducing

Ceramic Tool Wear and Friction in Machining / Cutting Applications [P]. USA: 5651648, Jul. 29, 1997.

[28]Tephen Hsu. Methods For Machining Hard Materials Using

Alcohols [P]. United States Patent. Patent Number: 6206764, Mar.27,2001.

[29]Wang et al. Chemically Assisted Process For The Machining

Of Ceramics[P]. United States Patent, Patent Number: 5447466, Sep.5,1995.

[30]Junguo Xu, KojiKato. Formation of tribochemical layer of

ceramics sliding in water and its role for low friction [J].

Wear, 2000,24(5):61-75.

[31]Jahanmir S, Ives L K. Machining of Advanced Ceramics [J].

Tri. Int., 1995,28(6):415-420.

[32]X.L. Tian, Z.Y. Wu , Z.X . Hu. Study on the High Efficiency

organic Grinding Fluid Used for Ceramic Grinding [J]. Key Engineering Materials, 2005, 280: 1 787-1 790.

[33]X.L. TIAN, Z.Y. WU, A.B.YU. Mechanism of the High

Efficiency Grinding Fluid Used for Ceramics [J]. Key Engineering Materials, 2006,2,V ol.304:214-217.

[34]唐元冀.激光切割在工业上应用的现状[J].激光与光电子

学进展,2002,39(1):53-56.

[35]张永康.激光加工技术[M].北京:化学工业出版社,2004

[36]Jun Chi Yamomoto. Laser Machining of Silicon Ni-tride.

LAMP' 87,1987:213-215.

[37]洪蕾,李力钧.工程陶瓷激光切割工艺的试验研究[J].中国

机械工程,2000,11(12):1 410-1 413.

[38]张晓兵.激光加工涡轮叶片气膜孔的现状及发展趋势[J].

激光加工技术,2002,22(2):229.

[39]Jandeleit, A. Horn, R. Weichenhain, E. W. Kreutz, R.

Poprawe. Fundamental investigations of micromachining by nana - and picosecond laser radiation[J]. Applied Surface Science, 1998, 127:885-891.

[40]齐立涛.激光加工工艺技术研究[D].哈尔滨工业大学硕士

学位论文.2003:30-32.

[41]张罡,梁勇,张炳春,吴振刚. Al2O3陶瓷YAG激光切割重铸

层的研究[J].激光加工技术,2002.21(1) :43-45.

[42]W. J. Xu, J. C. Fang, Y. S. Lu. Study on ceramic cutting by

plasma arc [J]. Journal of Materials processing Technology 129(2002):152-156.

[43]徐文骥,卢毅申,金沫吉等.等离子体在陶瓷加工中的应用

[J].2002 V ol.38 (supp):73-75.

[44]徐文骥,方建成,卢毅申等.水磁综合约束等离子弧加工陶

瓷方法研究[J].大连理工大学学报, 2003,1, 43(1):57-60. [45]Frank Fladerer.热电阻法的切割创新[J].现代制造.现代金

属加工.2007.05:84-85.

[46] A.I. Al-Shamma'a, S.R. Wylie, et al. Microwave plasma jet

for material processing at 2.45 GHz [J].Journal of Materials Processing Technology. 121 (2002)143-146.

[47]S.R. Wylie, A.I. Al-Shamma, et al. An atmospheric

microwave plasma jet for ceramic material processing[J].

Journal of Materials Processing Technology 153-154 (2004):288-293.

[48]Fukuzawa Yasushi, T.Tani, N.Mohri, et al. New machining

method for insulating ceramics with an electrical discharge phenomenon[J].Journal of the Ceramic Society of Japan, 1995,103 (1202):1 000-1 005.

[49]N. Mohri, Y. Fukuzawa, T. Tani, et al. Some considerations

to machining characteristics of insulating ceramics-towards practical use in industury[J].Ann.CIRP.2002,51(1):161-164.

[50]Takayuki Tani, Yasushi Fukuzawa, Naotake Mohri, et al.

Machining phenomena in WEDM of insulating ceramics[J].

Journal of Materials Processing Technology, 2004, 149: 347-352.

[51]Chisato Tsutsumi, Keisaku Okano and Tet-suya Suto: High

quality machining of ceramics [J].Journal of Materials Processing Technology, 37 (1993) 639-654.

[52]许能峰.电火花加工绝缘陶瓷SiO2的实验研究[D].上海交

通大学硕士学位论文.2007:7-9.

[53]Yonghong Liu. High Quality Machining of Ceramics [J].

Journal of Processing Technology. V o1.37,1993: 639-654. [54]Lee, Guo T.C., Y ue Z.N., et al. Exploration of shaping

conductive ceramics by ultrasonic-aided wire electrical discharge machining. Materials and Manufacturing [J].

Processes(USA), 1997,12(6): 1 133-1 148.

[55]郭永丰,白基成,刘海生等.绝缘陶瓷电火花磨削加工的研

究[J].电加工与模具.2006, (1):54-57.

[56]李小朋,刘永红,于丽丽等.非导电陶瓷双极性砂轮电火花

机械复合磨削新技术[C].第11届全国特种加工学术会议专辑,2005,中国重庆:91-93.

[57] D.S. Miller. Micromachining with Abrasive Water jets [J].

Journal of Materials Processing Technology. 2004,149: 37-42.

[58]M. Hashish. Prediction models for AWJ machining

operations[C]. Proceedings of the 7th American Water Jet Conference, 1993, 205-216.

[59]M.海斯林.用磨料射流切割岩石时,有关磨料、工作参数

和岩石特性对切割深度影响的最新研究[J].高压水射流,1989, (3) :6-15.

[60]Jiyue Zeng, Thomas J. Kim. An erosion model for abrasive

waterjet milling of polycrystalline ceramics [J]. Wear, 1996, (199): 275-282.

[61]赵永赞,赵民,张俊萍,王军.磨料参数对工积陶瓷切割能力

的影响[J].精密制造与自动化,2002, (4):27-29.

[62]Wang J., Guo D.M. The Cutting Performance in Multipass

Abrasive Water Jet Machining of Industrial Ceramics[J].

Journal of Materials Processing Technology, 2003(133): 371-377.

[63]邢西哲,赵占西,王启伦.利用高压水射流进行孔加工的方

法[J].河海大学常州分校学报,2000,14(4):63-66.

[64]Ansari, Ajmal Imran. A study on turning with waterjets [D].

Michgan Technological University,1991.

[65]杨桂林,雷玉勇,贾强,邱刚,马超,宋清俊. 磨料水射流微细

雕刻技术的研究[J].西华大学学报.自然科学版, 2006.25(3): 92-95.

[66]田欣利,于爱兵编著.工程陶瓷加工的理论与技术[M].国防

工业出版社,2006.7第1版:27-28.

[67]张建华,盖玉先,刘军营等.精密与特种加工技术[M].机械

工业出版社,2003.7,第1版:235-248.

(此处删除了68、69关于生物加工技术的两个参考文献!!)作者简介:杨俊飞(1974-),男,山西省黎城县人,在读博士,主要从事难加工硬脆材料特种加工技术研究。

收稿日期:2009年4月9日

责任编辑周守清