初步设计

1. 设计任务书

设计课题:带式运输机上的一级闭式圆柱齿轮减速器。设计说明:1)运输机连续单向运转,工作负荷平稳,空载起动。

2)运输机滚筒效率为0.96,滚动轴承(一对)效率η =0.98-0.99 。

3)工作寿命10 年,每年300 个工作日,每日工作16 小时(大修期

4)电力驱动,三相交流电,电压380/220V

5)运输容许速度误差为5%。

2. 原始数据

参数

编号21

运输带拉力F(N)1850

滚筒直径D (mm )500

运输带速度V(m/s ) 2.00

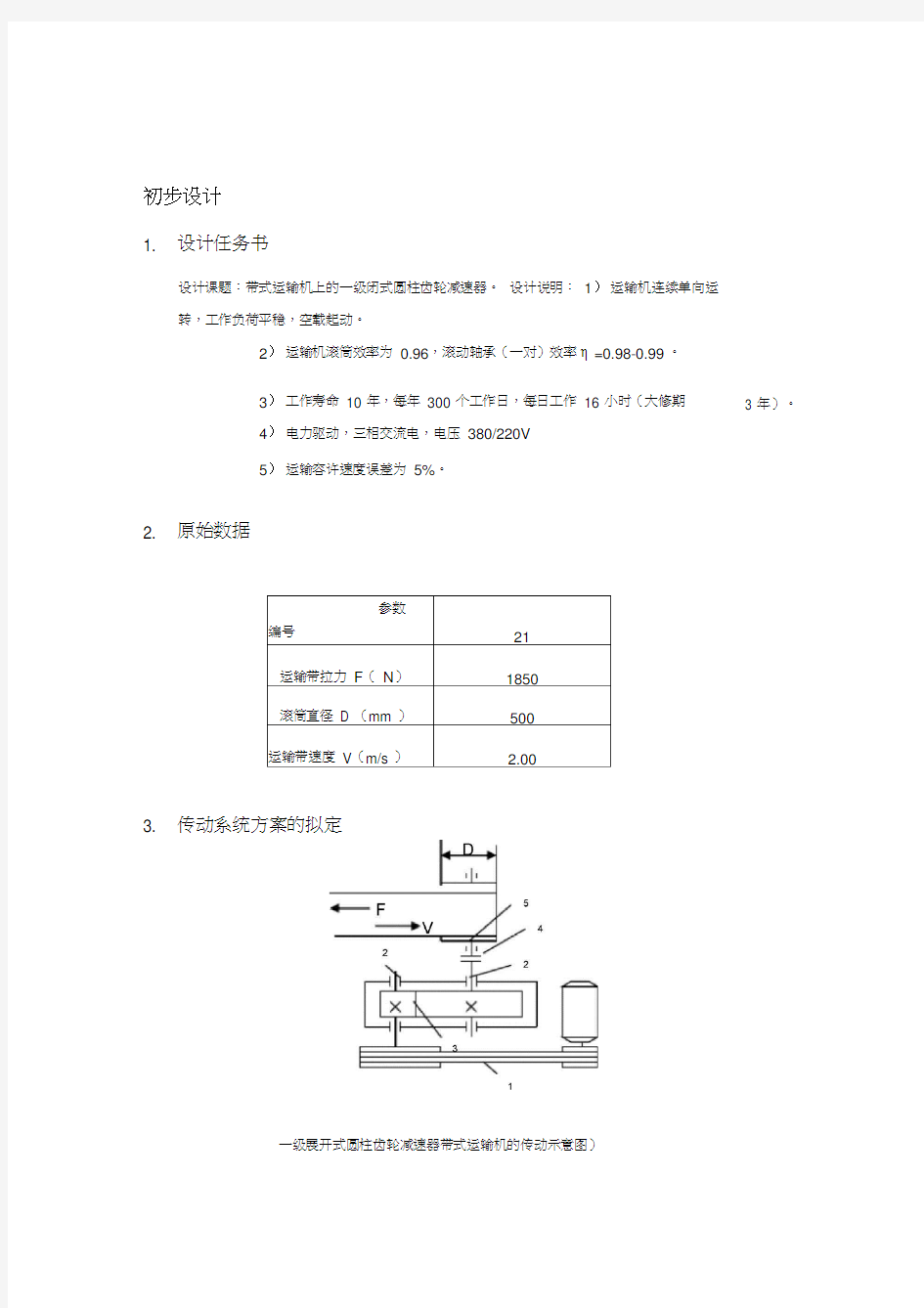

3. 传动系统方案的拟定

一级展开式圆柱齿轮减速器带式运输机的传动示意图)

3 年)。

电动机的选择

1000 2.00

76.39r /min 500

2~ 4 ,一级圆柱齿轮减速器传动比 i 2 3 ~ 6 ,则总传动比合理围

为i a 6~ 24 ,故电动机转速的可选围为

n d i a n (6 ~ 24) 76.39 458.34 ~ 1833.36r / min

3. 电动机型号的选定

按照工作要求和条件,选用三相鼠笼异步电动机,

1. 电动机的容量选择

Y 系列,额定电压 380V 。

电动机所需的工作功率为

P d

P

w

kW

a

工作机所需工作功率为

P

w

10F 0v

0kW

因此

P d

100F 0v

a kW

由电动机至运输带的传动总效率为

式中:

1

、 2 、 3、 4、

5分别为带传动、 轴承、齿轮传动、联轴器和滚筒的传动效率。

取

1

0.96 , 2 0.98 (滚子轴承 ), 0.97 (齿轮精度 8 级,不包括轴承效率

),

所以

0.99 (齿轮联轴器 ), 5 0.96 ,则

0.96 0.983

0.97 0.99 0.96 0.83 P d

Fv 1000 a

1850 2.00 4.5kW 1000 0.83

2. 确定电动机转速

滚筒轴工作转速为

60 1000v 60

取 V 带传动的传动比 i 1'

4. 计算传动装置的运动和动力参数

由电动机的型号Y132M2-6 ,满载转速n m 960r / min

1. 计算总传动比

总传动比

2. 合理分配各级传动比

由式

i a i0 i

i i a 12.57 4.49

i 0 2.8

3. 各轴转速、输入功率、输入转矩的计算

各轴转速

各轴输入功率

各轴输入转矩Ⅰ轴P

Ⅰ

P d 01 P d 4.5 0.96 4.32kW

Ⅱ轴P

Ⅱ

P

Ⅰ

12 P

Ⅰ

4.32 0.98 0.97 4.11kW

滚筒轴P

Ⅲ

P

Ⅱ

24 P

Ⅱ

4 4.11 0.98 0.99 3.99 kW Ⅰ~ Ⅲ轴的输出功率则分

别

为输入功率乘轴承效率0.98. ) n m

i a

n

96012.57

76.39

式中i0、i 分别为带传动和减速器齿轮)的传动比。

为使V 带传动外廓尺寸不致过大,初步取i0 2.8 ,则减速器传动比为:

Ⅰ轴n

Ⅰn m

i0

960

2.8

342.86r / min

Ⅱ轴nⅡnⅠ

i1

n m

i 0 i1

960

4.49 2.8

76.36r / min

滚筒轴nⅢnⅡ76.36r / min

电动机输出转矩

P d

T d 9550 d n

m

4.5 9550 4.5

960

44.77N m

Ⅰ轴

T Ⅰ

T d

i 0 01

T d i 0 1

44.77 2.8 0.96 120.34N m

Ⅱ轴

T Ⅱ T Ⅰ

i 1

12

T

Ⅰ i 1 2

3

120.34 4.49 0.98 0.97 513.63N m

滚筒轴

T Ⅲ T Ⅱ

2 4

513.63 0.98 0.99 498.32N m

运动和动力参数设计结果整理于下表:

二、 传动件设计计算

1. 带传动设计 (普通 V 带 )

P 4.5kW,n 1 960r /min, i 2.8;

工作寿命 10 年 ,每年 300 个工作日,每日工作 16 小时; 单向运转,工作负荷平稳,空载起动。 确定计算功率 P c

由教材 P218,表 13-8 查得工作情况系数 K A 1.2,则

P c K A P 1.2 4.5

5.4kW

选择 V 带型号

根据 P c 5.4kW , n 1 960r /min ,由教材 P219 , 图 13-15 选取 A 型。

确定带轮基准直径 d 1、

d 2

推荐 d 1的围及下表三,取 d 1 140mm ,从动轮基准直径 d 2 id 1 2.8 140 392mm ,

Ⅰ ~ Ⅲ轴的输出转矩则分别 为各轴的输入转矩乘轴 承效率 0.98. )

由教材 P214 ,表 13-3 ,A 型 V 带带轮最小直径

d min

75mm ,又根据图 13-15 中 A 型带

包角修正系数 K 0.91;查 13-2 ,带长修正系数 K L 1.01

带速在 5 ~ 25m/ s 围,合适。 确定中心距 a 和 V 带基准长度 L d

0.7(d 1 d 2) a 0 2(d 1 d 2 )

378 0.7 (140 400) a 0 2 (140 400)

则初取中心距 a 0 420mm

查教材 P212,表 13-2 ,对 A 型带选用 L d 1800mm 再计算实际中心距

验算小带轮上包角 1

d 2 d 1

400 140

1 180

2 1

57.3 180 57.3 147.61 120 合适。 a 460

确定 V 带根数

由 d 1 140mm ,n 1 960r /min ,查教材 P214,表 13-3 ,A 型单根 V 带所能传递的基本 额定功率 P 0 1.42kW ,;查教材 P217,表 13-6 ,功率增量 P 0 0.36kW ;查表 13-7,

由表三,基准直径系列取

n 1 d 2

d 2 400mm 。传动比 i 1 2

n 2 d 1

400

140

2.86 ,传动比误差为

2.86 2.8

2.8

100% 2.1% 5% ,故允许

验算带的速度

140 960 60 1000

7.04m/s

1080

初算 V 带的基准长度

L 0 2a 0 2 (d 1 d 2 )

2 (d 2 d 1 )2

4a 0

2 420 (140 400)

2

2

(400 140) 2

4 460

1764.97mm

a a 0

L d L 0 420 1800 1764.97

2 420 2

437.52mm ,取 a 460mm

60 1000

z P c P

c 5.4

P0 P0 P0 1.42 0.36 0.91 1.01

3.3 取z 4 根确定初拉力F0

由表13-1 ,得q0.1kg /m

F0

500P c 2.5

zv

2

qv

2

500 5.4

4 6.64

2.5 1 0.1

0.91

6.642185.13N

确定作用在轴上的压轴力F Q

F Q 2zF0 sin 1

2 4 185.13

147.61

sin

2 1422.23N

带轮结构和尺寸

由Y132M2-6 电动机知,其轴伸直径d=38mm ,长度L=80mm 。故小带轮轴孔直径d0 38mm ,毂长应小于80mm 。

由机械设计手册,表14.1-24 查得,小带轮结构为实心轮。

大带轮直径d2400mm 350mm ,选用轮辐式

2. 齿轮传动设计

选择齿轮材料及确定许用应力

小齿轮选用45号钢(调质),齿面硬度为197~ 286HBS ;

H lim1

580MPa , FE 450MPa (表11-1 )。

大齿轮选用45 号钢(正火)齿面硬度为156~ 217HBS ,

H lim 2

375MPa ,FE 320MPa (表11-1 )

由教材P171,表11-5 ,取S H 1.0,S F 1.25

H lim1580 S H 1.0

H lim 2375 S H 1.0

FE1450 S F 1.25580MPa

H1

375MPa H2

360MPa F1

按齿面接触疲劳强度设计

小齿轮上的转矩

小齿轮分度圆直径

齿轮的圆周速度

F2

FE2

S F

320

256MPa

1.25

齿宽 b

d d 1

1.0 57.37 57.37mm ,取 b 2

60mm , b 1 65mm

查教材 P57, 表 4-1 取 m

2.5mm

实际

d 1

z 1

m 26

2.5 65mm , d 2

z 2

m 117 2.5

292.5mm

d 1 d 2 65

292. 5

中心距

12

a

179mm

2

2

验算轮齿弯曲强度

齿形系数

Y Fa1

2.75(图 11-8) ,

Y Sa1 1.58(图 11-9)

Y Fa2 2.25 ,

Y Sa2

1.82

模数

26 d 1

m

z 1

查教材 P169,表 11-3 ,取载荷系数 K

1.1 查教材 P175,表 11-6 ,宽度系数 d 1.0 。

T 1 9.55 106

P Ⅰ 9.55 10 6

n 1

4.23

1.28 105 N mm 320.0

查教材 P171,表 11-4 ,取 Z E

162.0

d 1 3

齿数取

2KT 1 u 1 Z E Z H

H1

z 1

26,则

z 2

4.49 5 2 1.1 1.28 105

2

2.8 1 162 2.5

1.0

2.8 580

57.369mm

26 117 。故实际传动比

117 i

26

4.5 (误差为 0.2%<5%)

57.369

2.5mm

F1

2KT 1Y Fa1Y Sa1

bm 2z 1

5

1.5 1.28 105

2.75 2

57.37 2.52 26

2.25

254MPa F1 256MPa

F2

Y Fa 2Y Sa2

Y Fa1Y Sa1

254 2.25 1.82 239MPa

2.75 1.58

F 2 360 MPa ,安全。

v

d 1n 1 3.14 65 342.86 1.17m/s

60 1000 60000

对照教材 P168 ,表 11-2 可知选用 9 级精度是合宜的。 齿顶高 h a h a * m 1.0 2.5 2.5mm

齿根高

h f h a * c * m 1.0 0.25 2.5 3.125mm

小齿轮齿顶圆直径

d a1 d 1 2h a 65 2 2.5 70mm 齿根圆直径

d f 1 d 1 2h f 58.75mm

大齿轮齿顶圆直径

d a2 d 2 2h a 292.5 2 2.5 297.5mm 齿根圆直径 d f 2 d 2 2h f 287.5mm

三、 轴的设计与校核

1. 输入轴最小直径的设计和作用力计算

小齿轮选用 45号钢(调质),齿面硬度为 197~ 286HBS ; 按扭转强度初步设计轴的最小直径 选择 45 号钢,调质处理, HBS217 ~ 255

B

650MPa , S 360MPa , 1 300MPa (教材 P241 ,表 14-1 )

查教材 P245,表 14-2 ,取 c 110 Ⅰ轴

d Ⅰ c 3 P Ⅰ 110 3

4.32

25.60mm Ⅰ n Ⅰ 342.86

考虑键槽

d Ⅰ 25.60 1.05 26.88mm 选取标准直径 d Ⅰ 30mm (即d 1 30mm )

以上计算的轴径作为输入轴外伸端最小直径。 轴的结构设计,轴上零件的定位、固定和装配

一级减速器中可将齿轮安排在箱体中央, 相对两轴承对称分布, 齿轮左面、 右面均有轴 肩轴向固定, 联接以平键作过渡配合固定, 两轴承分别和轴承端盖定位, 采用过渡配合固定。 求齿轮上作用力的

大小、方向

小齿轮分度圆直径:

d 1 65mm

120.34N m 作用在齿轮上的转矩为:T

Ⅰ

2. 输入轴的结构设计与校核

为了满足大带轮的轴向定位要求,如上图, A-B 轴段右端制出一轴肩,故取 B-C 段直 径 d B C

35mm ;左端用轴端挡圈定位,按轴端直径取挡圈直径 D 40mm .

初步选择滚动轴承

因轴转速较高,且只承受径向载荷,故选取深沟轴承。据《机械设计课程设计》定出滚动轴 承型号 6208。其尺寸为 d D B 40mm 80mm 18mm 。故取 d C D d G H 40mm , 而因为在齿轮与轴承之间要加上甩油环,取油环宽度为

15mm, 又轴应比轴承与甩油环长度

之和稍短(轴不露头) ,故 L C D L G H 30mm 。右端滚动轴承采用轴肩进行轴向定位, 由 h (0.07 ~ 0.1)d 取 h 3.5mm ,故取 d F G 47mm 。

左 边 甩 油 环 采 用 轴 肩 定 位 , 故 取 轴 段 D E 直 径 d D E d F G 47mm , L D E 7mm , 轴

E F 段为齿 轮轴上齿 轮的位 置,齿宽 b 1 65mm ,齿顶圆直 径 d a1 70mm 。

据《机械设计课程设计》 设计轴承盖尺寸结构以及轴的结构设计, 根据轴承端盖的装拆 及便于对轴承添加润滑脂的要求,取 L B C 70mm 。

轴上零件的周向定位

齿轮,小齿轮与轴的周向定位均采用平键连接, 由教材 P156,查表 10-9 ,按 d A B 30mm , 查得

A 型平键为:

b h L 8mm 7mm 36mm

滚动轴承与轴的周向定位是由过渡配合来保证的,此处选轴的直径尺寸公差为

M6 。

计算轴上的载荷

圆周力:

F t

2000T Ⅰ

2000 120.34

径向力:

d 1

65

3702.8N

F r F t tan 3702.8 tan20 1347.7N

确定轴承的指点为位置,简支梁的轴的支承跨距L 65 2 7 15 109mm 。根据

轴的结构图作出轴的计算简图,再作出轴的弯矩图和扭矩图。从轴的结构图以及弯矩图和扭

矩图中可以看出截面C 是轴的危险截面。

截面C 处的支反力F:

F t 3702.8

水平面H 上:F HA F HB t 1851.4N

22

F 1347. 7 F 1347 .7

垂直面V上:F VA F r 1347.7673.85N ,F VB F r 1347.7673.85N

2 2 2 2

弯矩M :

水平面H 上:

L0.109

M H

F HA

1851.4101.0N / m

22

垂直面V 上:

M V 1F VA

L

673.85

0.10936.72N / m

22

M V2F VB L0.109

673.85

36.72N / m 22

总弯矩:

M1M H2M V21101.02 36.722 107.46N / m

M2M H2M r22 101.0 22

36.72 2 107.46N / m

轴传递的转矩

T F t d1 3702.8 0.065120.3N m

22

按弯矩合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大的弯矩和扭矩的截面(即危险截面C)的强度。

M 2

4 T

2M 2T 2

根据式ca

W 4

2W W

1 及以上数据和轴单

向旋转,扭矩切应力为脉动循环变应力,取0.6

轴的计算应力:

1

3107.4620.6 120.3 222.2MPa

0.1d 13 1 60MPa 故安全。

3. 输出轴最小直径的设计和作用力计

算

大齿轮选用45号钢(正火),齿面硬度为156~ 217HBS 按扭

转强度初步设计轴的最小直径

选取标准直径

d Ⅱ 45mm

轴的结构设计,轴上零件的定位、固定和装配

单级减速器中, 可以将齿轮安排在箱体中央, 相对两轴承对称分布, 该设计润滑方式为 脂润滑,有甩油环,齿轮一面用轴肩定位,另一面用甩油环定位,周向定位采用键和过渡配 合,两轴承分别以甩油环定位,周向定位则用过渡配合或过盈配合,轴呈阶梯状,左轴承从 左面装入,齿轮、右轴承和联轴器依次从右面装入。

求齿轮上作用力的大小、方向

大齿轮分度圆直径:

d 1 292.5mm

作用在齿轮上的转矩为:

T Ⅱ

513.63N m

圆周力:

F t

2000T Ⅰ

2000 513.63

3512N

d 1

292.5 径向力: F r F t tan

3512.8 tan 20

1278.3N

4. 输出轴的结构设计与校核

查标准 GB/T5014-2003 ,选用 LX3型弹性柱销联轴器,其公称转矩为

1250 N m 。

H lim 2

375MPa ,

FE

320MPa (表 11-1 )

Ⅱ轴 考虑键槽

d

Ⅱ

110

4.11

76.36

37.76mm

d Ⅱ 37.76 1.07 40.40mm

半联轴器的孔径d1 45mm,故取d A B 45mm,半联轴器与轴配合的毂孔长度L1 84mm 。

为了满足半联轴器的轴向定位要求,如上图,A B 轴段左端需制出一轴肩,故取B C 段直径d B C 50mm ;右端用轴端挡圈定位,按轴端直径去挡圈直径D 50mm,半联轴器与轴配合的毂孔长度L1

84mm 。为了保证轴端挡圈只压在半联轴器上,而不压在轴的端面上,故A B 端的长度应比L1略短一些,现取L A B 82mm。

初步选择滚动轴承。因轴转速较高,且只承受径向载荷,故选取深沟球轴承。据《机械设计课程设计》,表定出滚动轴承型号为6211 。其尺寸为d D B 55 100 21mm。故取d C D d G H 55mm ,左,右端滚动轴承皆采用甩油环进行轴向定位,取甩油环宽度15mm, 故L F G 34mm ,L C D 46mm 。

取安装齿轮处的轴端D E的直径d D E 60mm ,齿轮的左端与左轴承之间采用轴肩定位,轴肩搞h 0.07d ,取d E F 65mm ,L E F 10mm 。已知齿轮轮毂的宽度为60mm ,为了是甩油环端面可靠地压紧齿轮,此轴端应略短于轮毂宽度,故取L D E 67.5mm

轴上零件的周向定位

齿轮,半联轴器与轴的周向定位均采用平键连接,据《机械设计手册》,按d D E 60mm

查得A 型平键为b h L 18mm 11mm 56mm H7 同时为了保证齿轮与轴配合良好的对中性,故选择齿轮轮毂与轴的配合为

k6 滚动轴承与轴的周向定位是由过渡配合来保证的,此处选轴的直径尺寸公差为M6

轴上的载荷

确定轴承的指点为位置,简支梁的轴的支承跨距L 57.5 10 23 17 107.5mm 。根据轴的结构图作出轴的计算简图,再作出轴的弯矩图和扭矩图。从轴的结构图以及弯矩图和扭矩图中可以看出截面C 是轴的危险截面。

截面C 处的支反力F:

F t 3512

水平面H 上:F HA F HB t 1756N

22

垂直面V 上:

F r1278.3

F r 1278.3

F VA639.15N ,F r 639.15N

,VB

22VB 2 2

弯矩M:

M H F HA L0.1075

94.55N / m

水平面H 上:1759

22

垂直面V 上:M

V 1F

VA

L639.15 0.1075 34.35N / m

22

M V2

L

0.1075

F

VB639.1534.35N / m 22

总弯

矩:M1

M

H

2

M

V

2

1 94.55 22

34.352 100.66N / m

M2

M

H

2

M r2294.55234.35 2 100.66N / m

轴传递的转矩

T F t d1 3512 292.5513.63N m 按弯矩合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大的弯矩和扭矩的截面

M 2 4 T 2

M 2

T

2 根据式 ca W 4 2W W

向旋转,扭矩切应力为脉动循环变应力,取 0.6

轴的计算应力:

故安全。

四、 轴承、键、联轴器的选择与校核

1. 轴承的选择与校核

初步选择滚动轴承。因轴转速较高,且只承受径向载荷,故选取深沟球轴承。根据初算 轴径,考虑轴上零件轴向定位和固定,估计初装轴承处的轴径并假设选用轻系列,查《机械 轴号

轴承型号

基本尺寸 mm

基本额定载荷

d

D B C r / kN

1

6208 40 80 18 29.5 2

6211

55

100

21

43.2

根据条件,轴承预计寿命

10 年 300 天 16 小时 =48000 小时

Ⅰ轴的轴承使用寿命计算

Ⅰ轴承的寿命:

故满足寿命要求。

(即危险截面 C )的强度。

1 及以上数据和轴单

2

0.1d 32 100.66

2

0.6 513.63

16.78MPa 1 60MPa

小齿轮轴承型号选用 6208 ,

查得 C r

29.5kN , F r 611.32N

n Ⅰ 342.86r /min , f p

1.0 , f t 1,

13

0 径向当量动载荷:

F r

611.32N

L 106

f t C L

h

106

29.5 1000 60n f p P

60 342.86

1.0 34

2.86

10

3

30963319h 48000h

Ⅱ轴的轴承使用寿命计算 大齿轮轴承型号选用 6211

,查得 C r 29.5kN , F r 1512.5N

10 n Ⅰ 76.36r / min , f p 1.0 , f t

1,

3

径向当量动载荷: P F r

1512.5N

Ⅱ轴承的寿命:

L 106 f t C

106 1

29.5 1000

10

3

L

h

1619432h 48000h

h

60n f p P 60 76.36 1.0 1512.5

故满足寿命要求。

2. 键的选择计算与强度校核

Ⅰ轴上的键:

故键强度符合要求 Ⅱ轴上的键:

F t 3512 N

18mm ,键高 h 1 11mm ,键长 L 1 56 mm

查手册,选用 A 型平键。

F t 3702.8N , p

100MPa

A 键 键宽 b 8mm ,键高 h 7mm ,键长 L 36mm , k 0.5h 根据式

2F t kL

2 3702.8

0.5 7 36

67.9 MPa 100 MPa

A 1键 键宽 b 1

A 2键 键宽b 2 14 mm ,键高 h 2

9mm ,键长 L 2 70mm 根据式

p1

2F t

k 1 L 1

2 3512 0.5 11 56 22.8MPa 100MPa

p2

2F t

k 2 L 2

2 3512 0.5 9 70

22.3MPa 100MPa

故键强度符合要求

3. 联轴器的选择

在减速器输出轴与工作机之间联接用的联轴器因轴的转速较低、 传递转矩较大, 选用弹性柱

销联轴器。

查手册,得

T ca K A T Ⅰ 1.3 513.63 667.7 N m

查手册,选用 LX3 型号的轴孔直径为 45 mm 的凸缘联轴器,公称转矩 T n 1250N m 选用 LX3型弹性柱销联轴器,公称尺寸转矩

T n 1250N m ,T c T n ,合适。

采用 J 型轴孔,半联轴器长度 L 1 112mm ,轴孔长度 L 84mm

据教材 P182 知: 当齿顶圆直径 d a 160mm ,可做成实心结构;

当齿顶圆直径 d a 500mm ,可做成腹板式结构齿轮。

故小齿轮采用齿轮轴结构,大齿轮采用锻造毛坯的腹板式结构。

大

齿轮相

关尺寸计算如下:

m n

2.5,b 2 60mm , d a2

292.5mm

轴孔直径

d s

60mm

轮毂直径

d h

1.6d s 1.6 60 96mm

轮毂长度

l h 1.2

~1.5 d s

b 2,l h 72 ~ 90mm , 取 l h 85mm 轮缘厚度

2.5 ~ 4 m n

6.25 ~10mm , 取

10mm

型号

公称转矩 T/

N m

LX3 1250

许用

五、 齿轮的结构设计

转速

n/ r min 1

轴孔

键槽

外径

材料

类型

D /mm

A 型

4700

长度

L/mm

84

轴孔

齿全高h 2h a* c* m n 2 1 0.25 2.5 5.625mm

轮缘径D d a2 2h 2 297.5 2 5.625 2 10 266.25mm

腹板厚度c 0.3b2 0.3 60 18mm

腹板中心孔直径d 0 0.5 D d h 0.5 266.25 96 181.125mm 取182mm

腹板孔直径d 0.25 D d h 0.25 266.25 96 42.56mm 取43mm

齿轮倒角n 0.5m n 0.5 2.5 1.25

六、减速器的润滑与密封

1. 润滑的选择与确定

润滑方式

齿轮V 12m/ s ,选用浸油润滑,因此机体需要有足够的润滑油,用以润滑和散热。同时为了避免油搅动时泛起沉渣,齿顶到油池底面的距离H 不应小于30 ~50mm 。对于单级减速器,浸油深度约为一个齿高,这样就可以决定所需油量,单级传动,每传递1kW 需油量

V0 0.35 ~ 0.7m3。

对于滚动轴承来说,由于齿轮圆周速度V 2m / s ,传动件的速度不高,溅油效果不大,选用润滑脂。这样结构简单,易于密封,维护方便,使润滑可靠。为防止轴承室中的润滑脂流入箱而造成油脂混合,在箱体轴承座箱一侧装设甩油盘。

润滑油牌号与用量

齿轮润滑选用L AN68全系统损耗油,最低~最高油面距10 ~ 20mm ,需油量为1.2L 左右

11 轴承润滑选用润滑脂,填充量为轴承室的~ ,每隔

半年左右补充或更换一次。

23

2. 密封的选择与确定箱座与箱盖凸缘接合面的密封选用在接合面涂密封漆或水玻璃的方法。观察孔和油孔等处接合面的密封在观察孔或螺塞与机体之间加石棉橡胶纸、垫片进行密封。轴承孔的密封

闷盖和透盖用作密封与之对应的轴承外部轴的外伸端与透盖的间隙,由于选用的电动机为低速、常温、常压的电动机,则可以选用毛毡密封。毛毡密封是在壳体圈填以毛毡圈以堵塞泄漏间隙,达到密封的目的。毛毡具有天然弹性,呈松孔海绵状,可储存润滑油和遮挡灰尘。轴旋转时,毛毡又可以将润滑油自行刮下反复自行润滑。

七、箱体主要结构尺寸计算

箱体用水平剖分式结构,用HT200灰铸铁铸造而成。