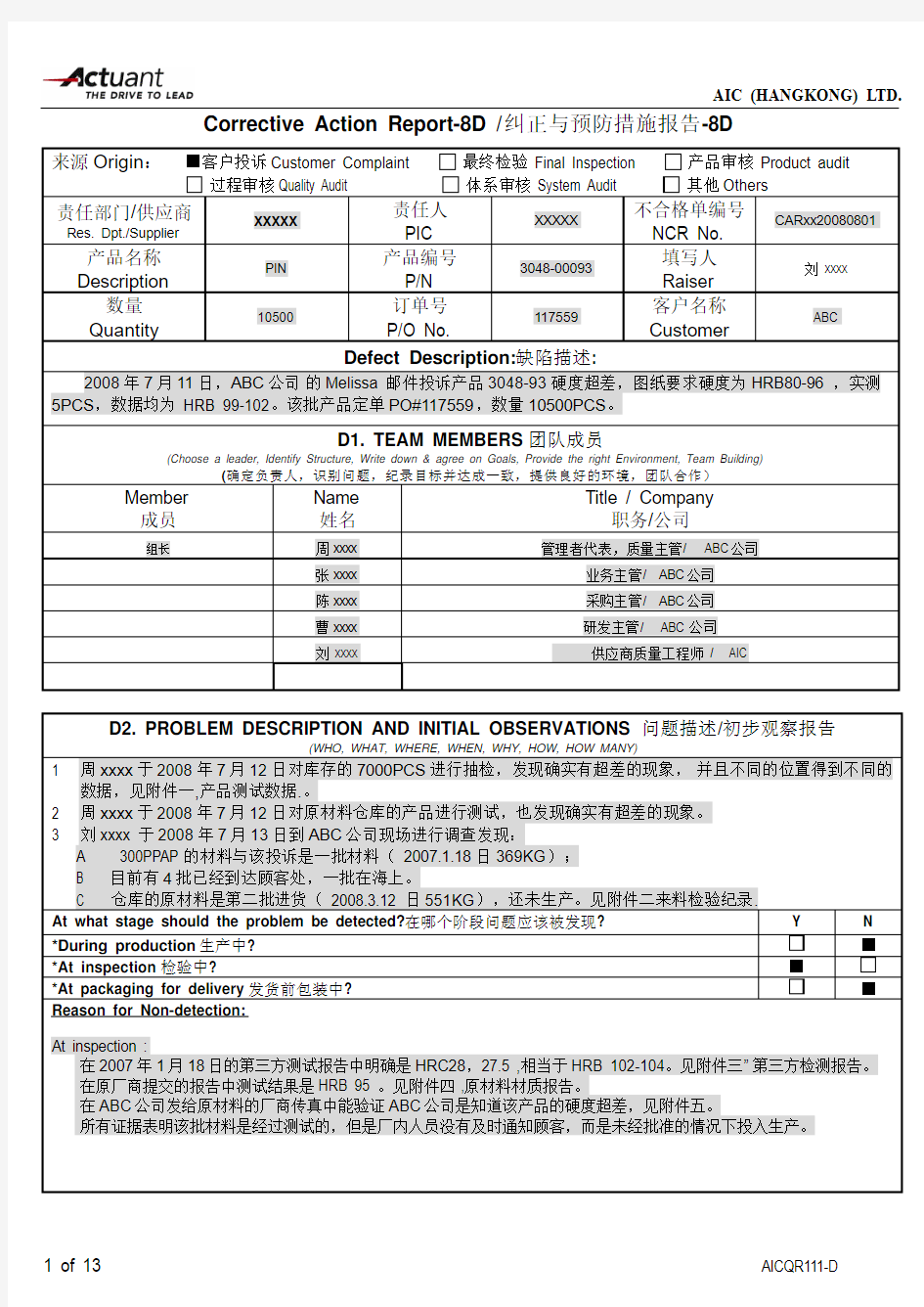

D3. CONTAINMENT 紧急纠正措施WITHIN 24 HOURS 24小时内!

(What was done to stop the problem until permanent corrective action?)

(在确定永久性改进措施前,采取哪些措施阻止问题发生)

Date 日期

Containment Action 紧急纠正措施

负责人 PIC Date Planed 计划日期 Date Actual 完成日期 Parts at supplier 在供应商处:: 7000PCS 成品 Handling method 处理方式: 隔离,标识。 周xxxx 2008-7-13 2008-7-13 Parts at supplier 在供应商处:: 551KG 原材料 Handling method 处理方式: 退回原材料厂商 陈xxxx

2008-7-15 2008-7-13 Parts in transit 在运输中: 45000PCS Handling method 处理方式: 通知顾客隔离和商

量处理方式 刘 xxxx

2008-7-12

2008-7-12

为了保证供货及时,特采取以下紧急方法。

1 速从成品7000PCS 中拿50PCS 做退火处理,验证效果,通知国外。

陈厚柱

2008-8-5 2008-7-25 2 把产品寄给国外确认 ( 邮件确认OK ,但是国外要求保证所有产品的硬度不超差 ) 刘 xxxx

2008-8-2 2008-8-9 3 原材料厂商速对材料进行退火处理,然后进行机加工,速补货。 陈厚柱

2008-7-25 2008-7-20 4 通知国外 45000PCS 寄回国内返工或国外返工. 刘 xxxx

2008-9-30

2008-9-12

D5. ROOT CAUSE IDENTIFICATION AND VERIFICATION 根本原因识

别与验证

(Isolate & verify root cause by testing. Prove the root cause.)

(通过测试验证根本原因。证实根本原因)

Action 措施

Verification/Result 验证/结果

负责人 PIC

Date Planed 计划日期

Date Actual 完成日期

1 查看纪录和调查

附件三,四,五都很明显反映ABC 公司没有按照”不合格品处理流程”程序执行,并且相关人员误做主张批准使用。/ 主要因素

周xxxx

2008-7-20

2008-7-16

2 调查厂内该规格的材料使用地方。

从领料单和ERP 系统内发现该材料不会领错,因为该规格是唯一,并且是在自动车床上做。

周xxxx 2008-7-20 2008-7-16

3 调查和访问人员

进料检验人员和巡检知道HRB 超差,第三方检测报告显示。问到测试位置和方法时不是很清楚。问到文件上是否有规定,不能直接回答,要查文件。验证培训不到位。/次要因素

刘xxxx 2008-7-20 2008-7-20

4 现场验证检验人员检测能力

对检验人员王XXX 和周XXX 进行测试,发现他们都能有效检测出产品硬度/ 标准块检验也是一致。

周xxxx 2008-7-20 2008-7-20

5 现场验证硬度计准确性

检验人员王XXX 和周XXX 利用标准块对仪器进行测试,测量误差只有0.8 ,所以硬度计没问题。同时测量数值三方都

对比,误差只有1.2 。见(附件 六)

周xxxx 2008-7-20 2008-7-20

6 查看纪录和现场测试,以及和供应商沟通 原材料供应商提交报告不真实(附件四), 产品冷拉后未做退火处理。(没有按照ABC 公司的采购技术规范定做). 提交了错误的材料。/ 主要因素

周xxxx 2008-7-20 2008-7-19

7 查看采购协议

通过第三方检测报告(附件三),和供应商的报告(附件四)验证了该材料确实是SS303 。

周xxxx 2008-7-20 2008-7-20

8 调查仓库 该材料SS303有进料检验标识和领用单,没有领错。

周xxxx 2008-7-20 2008-7-20 9 查看文件和记录

验证产品进料检验规范有HRB 定义( 附件 七 ); 制程检验规范书上无硬度测试要求(附件 八 ) / 次要因素

周xxxx

2008-7-20

2008-7-18

附件二来料检验纪录07.1.22 进料

检验的重量和材料批号检验的重量和材料批号

HRC27.5-28, 相当于HRB102-104 HRB99.5-100

Picture 1# Picture 2#

的材度"A" place HRB

94.2 ~98.4 ( average 96.8,

total 11pcs "B" place HRB 92.0~94.1(avera ge 93.5, total 11pcs sample)

"B" place HRB 88.9 ~92.5 ( average 91, total 5 pcs sample)

"A" place HRB ge 93.5, total

11pcs sample)

"A" place HRB

92.9 ~94.5 ( average 93.5, total 8pcs

"B" place HRB 95.8 ~97.7 ( average 96.6, total 8pcs sample)

进料检验规范上明确HRB为80-96

作业标准书上有重点确认HRB80-

96,但是没有具体的检查频率。

9.1 进料检验规范修改

9.2 作业标准书修改

9.3 新版进料检验规范和作业标准书培训记录

9.4 不合格品管理程序培训记录.

附件十 措施检查表

措施检查表

检查内容

验证是否有效 1 进料检验规范是否修改完

成? 修改完成,有效

2 作业标准书.QC 工程表是否修改? 修改完成,有效

3 出货检验指导书是否增加HRB 的检测? 已经增加

4 FMEA 和Control Plan 是否修改? 修改完成,有效

5 HRB 测试方法的是否培训并有效? 已经培训,有效

6 不合格品处理流程是否培训并有效?

已经培训,有效

检查人:周xxxxx 日期:2008-8-15

附件十 一 出货检验报告

附件十二 AIC进货检验报告