Q/YML 4.16-2006

1 .范围

本标准规定了空压机主要零部件清洁度、颗粒度的测量方法及要求。

2. 测定方法

2.1测定方法按GB/T3821的规定执行。

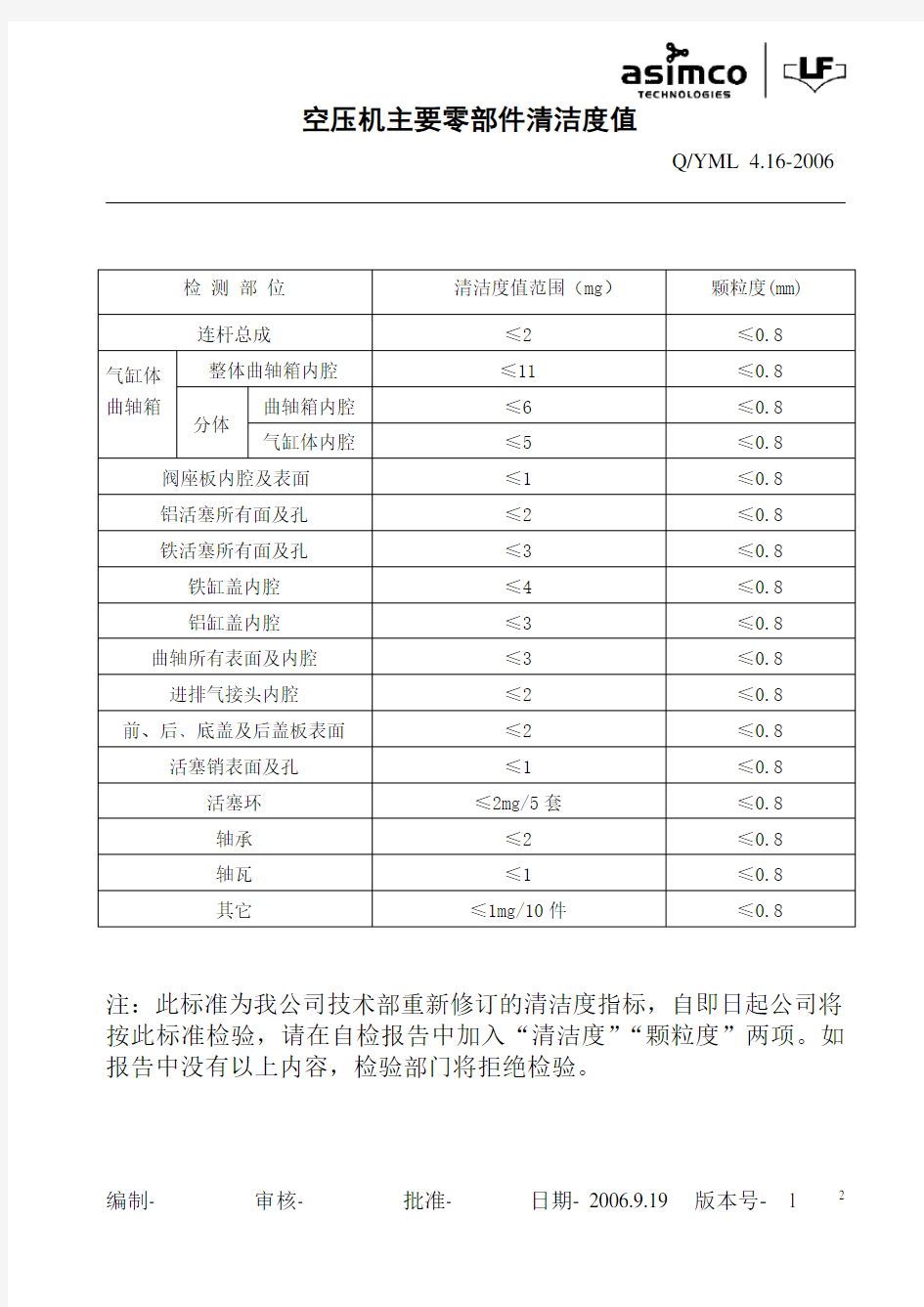

2.2要测量尺寸的颗粒是指金属颗粒、渣滓、沙子、铁锈或研磨剂。软的材料如纤维、橡胶和软塑料不测算尺寸,但要计重量。用40倍以上的显微镜测出最大颗粒的尺寸,其任意方向最大尺寸应符合下表。

3. 技术要求

3.1 每批零部件由质保部抽样先送理化室检验清洁度,试验完成后送计量室检验颗粒度。抽检比例是:数量在100件以下的批次可随机抽取1件,数量在100至3000件之间的批次随机抽取3件,超过3000件的随机抽取6件。

3.2对所有可能影响清洁度、颗粒度的缸盖、阀座板、活塞、活塞环、曲轴、进、排气接头内腔等零件部位不得有尖角、毛刺(图纸技术文件特殊要求除外)。

3.3 清洁度、颗粒度范围见表:

Q/YML 4.16-2006

注:此标准为我公司技术部重新修订的清洁度指标,自即日起公司将按此标准检验,请在自检报告中加入“清洁度”“颗粒度”两项。如报告中没有以上内容,检验部门将拒绝检验。

汽车零部件清洁度,颗粒度大小分析系统 ?产品编号: 清洁度检测分析 ?产品型号: BH-CIA300 ?所属类别: 汽车零部件检测解决方案- 清洁度分析检测 ?所属品牌: 德国徕卡 ?所属用途: 金相岩相分析 ?应用领域: 金属 产品特性: 清洁度标准ISO4406、ISO4407、ISO16232、NAS1638、VDA19、GB/T 2 汽车零部件清洁度,颗粒度大小分析系统

全自动清洁度分析系统BH-CIA300 Automatic Cleanliness Inspection System 制造商:BAHENS 1、全自动清洁度分析系统Automatic Analysis System 系统组成:BAHENS立体显微镜、德国原装进口电动台,自动拍照系统、全自动清洁度分析 软件,DELL 高性能计算机等。 显微镜:国产立体显微镜,适合25 微米以上杂质的检测。 自动扫描台:德国进口自动,行程76X52mm,最小步进0、02 微米、 检测范围: 整个滤膜 检测内容杂质尺寸 杂质数量 杂质形状分类:颗粒或纤维 杂质性质分类:反光(金属),亚光(非金属,金属氧化物) 清洁度标准ISO4406、ISO4407、ISO16232、NAS1638、VDA19、GB/T 20082、GB/T 14039,工厂自定义 清洁度自动评级自动,可编辑 清洁度专用报告自动,可编辑 最小检测尺寸25 微米 按照ISO16232 的基本原则,可对滤膜上大于25 微米的杂质进行精确检测。 自动扫描整个试样(通常就是滤纸)、自动拍照,颗粒自动识别、统计、分析,自动检查清洁度、自动生成专业分析报告; 检测流程与内容包括: 1) 对直径47 毫米(或更小)的滤纸进行自动与高精度扫描,全自动图像拼接,全自动拍照。

汽车零部件清洁度检测 和控制 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

汽车零部件清洁度检测和控制-如何更合理和有效 随着零件清洗在技术和应用领域的进步,汽车零部件的清洁度要求变得尤其严苛。对清洁度的要求,有时已经超越了实用性和功能性,带来的是更高的成本,更多的时间,和资源的浪费。因此,如何制定一个更加合理,更加有效,符合质量要求而不过激的清洁度规范和标准,变得越来越重要。 汽车零部件的清洁度规范和标准建立,涉及到五个步骤和问题:零件的尺寸,污染物性质,必要的清洁,清洁过程,和清洁度检测验证。 首先,零件的尺寸是设计一个高效的清洗过程的基础。清洗设备制造商要与客户共同工作,以了解零部件的精确尺寸,公差和材料组成。材料尤其不能被忽略,因为在清洗过程中,化学品会产生腐蚀,物理清洗会导致热膨胀而改变零部件的尺寸。 第二个问题是需要被清洗的污染物的性质和数量,这是清洁度工作的重要变量。在清洗之前,应该进行零部件清洁度的检测,比如用天平做称重法以检测污染物重量,用全自动清洁度检测扫描显微镜或激光粒度仪来检测无贪污颗粒的尺寸,数量,形状,性质等等。正确计算污染物性质,数量,尺寸,对清洗设备的设计或选购清洗设备非常重要,用清洗处理能力小的清洗机去清洗污染物过多或过大的零部件,清洗机会很快过载,这里要强调的是,尺寸小但污染物较多的零部件,反而可能需要更大的清洗槽。 精确全面地进行清洁度检测以确定污染物的性质和数量,不仅仅是对结果的抽检,更关系到合理正确的零部件清洗流程。比如清洗机采用什么样的清洗剂,如果我们不知道需要清洗的污染物有哪些,那么清洗剂的选用

零部件清洁度测试标准 在分析技术清洁度时,必须考虑标准(VDA-19.1、ISO-16232)以及客户特定的测试 规定。这些标准规定了分析过程中必须使用的提取方法和测试设备。客户规范或图纸中 规定了特定部件的清洁度要求,基于我们多年了经验,我们收集和整理了部分相关标准, 下面是部分可供参考/选择的清洁度检测标准和试验规范。 AGCO GF10750201 Global Hydraulic Cleanliness Practice Materials KG PML 00419 Behr GmbH & Co. KG BKA doc00981120120724112202 Test Specification for the Analysis of Gunshot Powder Residues

BMW AG 10283184-000-03 Refrigerant Compressor BMW AG DIN73411-2 Hoses and Compounds BMW AG QV11111 Technical Cleanliness BMW AG QV17006 Components in the coolant circuit BMW AG QV33019 Front and rear axle BMW AG QV64037 capacitor Borg Warner APN-002-F Cleanliness of transmission parts Borg Warner APN-096 Cleanliness of transmission parts

1空压机的概述 1.1 NPT5 空压机的组成结构和工作原理 (1)组成结构 NPT5空气压缩机是一种常用的空气压缩机,目前为止,它也是机车中使用最多的一种空气压缩机。当环境温度小于30 0C时,它能够连续稳定运转。前面也介绍了,它主要用于铁路机车的制动系统,还包括其它的气源部件,如鸣笛等。NPT5是三缸,立式,风冷,两级压缩的活塞式空气压缩机。其结构图如图1所示。 图1空压机的结构图 NPT5主要由运动部件,空气压缩系统,润滑系统和冷却系统组成,下面分别对各个部分作简单的介绍。 1)运动部件 曲轴是空压缩机中很重要的一个部件。原动机经由曲轴带动,使电机的旋转运动转换成活塞的上下来回运动。在曲轴的一端装有油泵的联轴器带动油泵旋转。连杆是受力部件。活塞环是个密封部件,主要负责布油和导热。 2)空气压缩系统 曲轴由原动机带动作规律的旋转,通过连杆使活塞作规律的往复运动。在活塞不断运动的过程中,气缸内工作容积也在随之不断变化。因为气阀的原因,空气也会按照一定规律在运动,从而形成对空气的压缩作用。 3)润滑系统 对于空压机的运行,润滑系统是一个必不可少也非常关键的系统分。NPT5空压机主要是采用压力润滑的解决办法。 4)冷却系统 压缩机的冷却系统是非常有必要的,不然超过了它的运行温度,会导致空压机不能正常的工作。空压机的冷去系统主要包括对压缩空气的冷却和受热机件的冷却。本压缩机采用了强迫通风的冷却装置,结构很简单,主要部件为风扇和冷却器。 ( 2) NPT5空压机的工作原理 电动机通过联轴器将动力输入,然后带动空压机的曲轴按指定的方向作旋转运动。由于

连杆的作用,然后带动装在连杆小端的活塞在气缸内做活塞运动。在活塞的不停运动中,活塞的顶部与气缸之间形成进气和排气的空气压缩过程。气阀的工作原理如图2所示。 图2气阀的工作原理 1.2 NPT5 空压机的主要参数 表1为NPT5 的主要参数 表1 NPT5 的主要参数

《物流过程对汽车零部件防护与清洁度控制》 1..目的 为了在物流过程中对汽车零部件得到有效防护,使上汽集团乘用车各工厂基地物流内、外仓库有统一的零件防护标准,提升产品质量,满足客户需求,使产品达到规定的寿命,不使产品在制造、使用、维修过程中因污染而缩短零件的使用寿命,并对零件的有效监督与管理,特制定本清洁度控制方法。 2.范围 适用于上汽集团乘用车各生产基地的物流过程中各工厂内、外仓库(含VMI)对总装、车身车间零部件防护与清洁度的控制与管理,油漆、动力总成车间零件的清洁度要求更高,不计入此范畴。 3.定义 清洁度是指汽车零件、总成和整机(发动机)特定部位被杂质污染的程度。用规定的方法从规定的特征部位采集到杂质微粒的质量、大小和数量来表示。这里所说的“规定部位”是指危及的特征部位。这里说的“杂质”,包括产品制造、运输使用和维修过程中,本身残留的、外界混入的和系统生成的全部杂质。 4.职责 现场物流(含内、外库收货人员)负责目视检查包装器具外观有/无防护盖、塑料膜、袋、套等防护材质,目测检查残留在零件表面的比较大而明显的颗粒、斑点、锈斑等污染,发现不符项,现场立即分析、整改,现场物流人员仅对零件外观清洁度负责; 现场物流(含内、外库)无法解决的清洁度问题,有责任通知相关物流包装工程师,由包装工程师对不合格项的供应商进行后续问题的整改、监督、跟踪、落实,直到问题解决; 仓库管理负责人(含内、外库)严格按照精益生产的5S管理要求,保持库房整洁、清洁,目视化管理清晰,零件定置定位管理合理; 5.零件防护的运输车辆要求 为上汽集团乘用车公司供应生产零件的车辆,只可选用封闭式运输车辆,具体要求如下: 双开门厢式飞翼车,车厢顶端离地距离不高于; 后进式集装箱卡车,集装箱20,标箱与40,标箱/高箱,车厢顶端离地距离不高于; 6.零件防护的装卸道口环境与场地要求 物流内、外仓库装卸道口的环境要求,道路畅通、清洁,地面是不宜飞沙扬尘的道路/道口,户外装卸设备建议使用电瓶叉车装卸货物,在环境条件无法保证飞沙扬尘的情况下,物流道口管理人员必须采用洒水方式,避免地面扬尘,必要时(视情况而定),可间隔重复洒水,保持地面湿润,以不扬尘为宜。 易扬尘的道口。要洒水 7.库房地面要求(含内、外库) 为了保持室内地面清洁,库区整洁,地面必须是采用下面任何一种不宜扬尘的地坪: 1.非金属骨料耐磨硬化地面; 2.金属骨料耐磨地面; 3.环氧树脂处理地面; 4.固化处理地面; 5.或打蜡地面; 这是最基本的仓储环境硬件,不符合此条件的库房,必须整改。对于没有湿度要求的储存零件,若地面暂时不能整改的,必须定期洒水,清扫,以不扬尘为宜;

管理制度编号:LX-FS-A41491 空压机站巡回检查制度标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

空压机站巡回检查制度标准范本 使用说明:本管理制度资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 为确保生产设备的安全及正常运行,消除隐患,减少设备事故,确保车间全面完成公司下达的各项生产任务,特制定本设备巡回检查制度。 一、巡检内容 1. 设备应至少每小时巡回检查一次。 2. 空压机的油位、排气压力、主机温度、运行电流,冷干机的冷媒高低压、排气压力等设备参数是否正常。 3. 压缩机、冷干机及其他设备运行情况是否良好。 4. 供气管路是否畅通。

5. 各阀门是否灵活可靠。 6. 管路、压力容器是否有漏气。 7. 巡检中应对汽水分离器、冷干机及P级过滤器进行排污操作一次。 机组运转时间累计仪的读数是否正确。 8. 润滑油是否油泄漏。 9. 机组运行时,观察是否有异常声音和异常震动。 二、巡检要求及职责 1、对主要运行设备每日由运行人员及检修工段人员进行联合巡检,其它设备由检修工段划分设备承包责任人,按承包职责进行设备巡检工作,每天要求操作人员:30分钟巡检一次。值班工段长:每小时巡检一次。值班检修人员:每小时巡检一次。对运行的重要设备,除联合巡检外,当班运行人员(班组

CPMC 奇瑞精机公司技术标准 自动变速箱零部件清洁度标准 (试行版) 奇瑞精机公司发布

前言 本标准在格式和内容的编排上均符合GB/T1.1-2000、GB/T1.2-2002的规定。本次主要修订详细内容见本版规定。 本标准由奇瑞精机公司产品研发部提出。 本标准由奇瑞精机公司综合管理部归口。 本标准起草单位:奇瑞精机公司产品研发部。 本标准主要起草人:史时文。

自动变速箱零部件清洁度标准 1 范围 本标准主要规定了自动变速箱零部件清洁度分析方法与验收标准。 本标准适用于奇瑞精机公司生产的所有自动变速箱零部件的清洁度质量分析与验收。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范/标准,然而,鼓励根据本规范/标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范/标准。 PV 3347-1999 VW清洁度标准 3 清洁度分析的实施 3.1 变速箱零件取样 取样要取所有加工工序已完成并已被认可用于装配的零部件 ,清洁度分析应该在取件后立刻进行,且必须注意运输过程中灰尘的防护;检测件必须放在不锈钢清洗槽中,并且在分析时考虑其在运输中产生的杂质;抽检数量由精机公司质保部门确定,但检验数量至少应为五件。 3.2 清洁度分析的准备 a)将过滤纸(100μm,20μm,7μm)进行干燥,干燥至重量恒定(例如在105°C时干燥1小时); b)将干燥过的过滤纸在干燥器中冷却至重量恒定(例如:1小时); c)将过滤纸和密封环放入三级过滤器中,从上自下分别为100μm、20μm、7μm。 3.3 清洗和过滤过程 a)将零件放在清洗槽中的架子上,用喷嘴清洗所有加工面,以及所有光孔、螺纹孔、槽和油道等; b)调整喷洗压力为2.5-3bar,喷嘴喷射角80°至90°; c)主要零件的分析液最小用量列表如下(分析液牌号参考相关资料): 表1

汽车零部件清洁度检测和控制-如何更合理和有效随着零件清洗在技术和应用领域的进步,汽车零部件的清洁度要求变得尤其严苛。对清洁度的要求,有时已经超越了实用性和功能性,带来的是更高的成本,更多的时间,和资源的浪费。因此,如何制定一个更加合理,更加有效,符合质量要求而不过激的清洁度规范和标准,变得越来越重要。 汽车零部件的清洁度规范和标准建立,涉及到五个步骤和问题:零件的尺寸,污染物性质,必要的清洁,清洁过程,和清洁度检测验证。 首先,零件的尺寸是设计一个高效的清洗过程的基础。清洗设备制造商要与客户共同工作,以了解零部件的精确尺寸,公差和材料组成。材料尤其不能被忽略,因为在清洗过程中,化学品会产生腐蚀,物理清洗会导致热膨胀而改变零部件的尺寸。 第二个问题是需要被清洗的污染物的性质和数量,这是清洁度工作的重要变量。在清洗之前,应该进行零部件清洁度的检测,比如用天平做称重法以检测污染物重量,用全自动清洁度检测扫描显微镜或激光粒度仪来检测无贪污颗粒的尺寸,数量,形状,性质等等。正确计算污染物性质,数量,尺寸,对清洗设备的设计或选购清洗设备非常重要,用清洗处理能力小的清洗机去清洗污染物过多或过大的零部件,清洗机会很快过载,这里要强调的是,尺寸小但污染物较多的零部件,反而可能需要更大的清洗槽。 精确全面地进行清洁度检测以确定污染物的性质和数量,不仅仅是对结果的抽检,更关系到合理正确的零部件清洗流程。比如清洗机采用什么样的清洗剂,如果我们不知道需要清洗的污染物有哪些,那么清洗剂的选用可能是盲目的,其结果可到是无法清洗干净,或者过分的清洗,损伤零部件。了解污染物

的性质好有助于更好地维护清洗机,延长其使用寿命。因此,在清洁度检测设备上的成本投入增加,也可以被认为是对清洗机投入成本的降低。 解决了这些问题后,现在是时候来确定基准水平的清洁度。绝对干净通常是没有必要的。汽车零部件的清洁度不需要和外科手术工具一样的清洁度等级。找出什么时候污染开始影响性能,并从那里工作。设置一个规格稍高一点的清洁度等级是必须的,但把它定得太高则是低效和浪费。 举个例子说,如果一个零部件的污染物重量为2毫克,且每个污染颗粒尺寸不大于200微米时能完美地工作,那就不必设定更高的清洁度标准。 一旦清洁度的基准确立了,那么就按照三个要素来设计你的清洁度控制流程:机械作用、化学反应和材料处理。找到一个有着丰富经验的清洗机制造商,尤其是曾经熟知你所生产的零部件和使用的材料,可能产生的污染物的供应商,这将使设计过程更为顺畅。 最后一步就是花时间做准确全面的清洁度检测。要使用清洁度检测设备对一个清洗过程做准确全面的测试,确保清洗机能达到清洁的目标,又没有损伤零部件。这时的清洁度检测,应该使用设计时同样的方法,设备,条件,参数,因此,清洁度检测设备是否能满足自动化,智能化,可编程,可自动记录并重复清洁度检测参数变得非常关键。 通过以上的步骤和工作,紧密与一个合格的清洗机制造商,一个清洁度检测设备制造商合作,你可以确信你的清洁度控制规范和标准是合理的、实用的,有效的,既能制造高质量的产品,又能避免不必要的浪费。

空压机站检查表 空压机房检查表 要素检查事项及检查方法 4.4.1 (空压机房负责人及操作人员为标准规定的“ 对于组织的活动、设施和过程的职业健康安全风险有影响的从事管理、执行工作的人员”,因此按照标准的要求“应确定其作用、职责和权限,形成文件,并予以沟通”) 与空压机房负责人及操作人员交谈,询问人员分工及是否清楚其各自的职业健康安全职责,应提供“确定其作用、职责和权限,形成文件,并予以沟通”的证据。 4.3.1 (空压机房根据不同的危险源,存在泄漏、火灾、中毒、爆炸,人员伤害等不同风险。) 向空压机房负责人及操作人员了解危险源辨识和风险评价情况 分别查空压机房的危险源和重要风险清单,现场确认意外的火灾及爆炸等风险是否识别评价,现场确认重要风险有无遗漏 空压机房是否根据设备的增设计更新持续地进行了危险源辨识及风险评价,应提供持续地进行危险源辨识及风险评价的证据。 4.3.2 向空压机房负责人及操作人员了解法律法规和其他要求的识别和获得情况分别查空压机房适用的法律法规和其他要求清单,更新有关法规和其他要求的信息,是否将这些信息传达给员工;现场与空压机房负责人及操作人员交谈,确认与其岗位相关的法规和其他要求的了解情况。 4.3.3/4 如可行,查空压机房的目标、指标文件及管理方案,了解其职责是否明确,方案是否合理、有效 查有关方案实施记录及现场验证,了解方案进展情况及实施效果 4.4.2 (空压机房负责人及操作人员均为“其工作可能影响工作场所内职业健康安全的人员”,空压机房负责人及操作人员为特种作业人员) 向空压机房负责人及操作人员了解职业健康安全关键岗位的培训情况, 询问空压机房负责人及操作人员是否意识到了标准所规定的4条,是否经过了相关的培训,查空压机房、锅炉房负责人及操作人员特种作业资格证;对照空压机房相关的运行准则,提问空压机房负责人及操作人员是否了解主要内容,提问若发生紧急情况是否会处理

清洁度的测定方法 清洁度检测 清洁度测定方法对过程控制、品质保证和失效分析非常重要,是概括用于获得有关测定主体如各种机械设备、电子零件等清洁度数据的详细过程。 检测清洁度时对取样有要求,取样的基本要求决定于样品的数量和取样位置。零件体积越大、表面积越大、清洁度偏低,则样品数量相应减少。应该从生产中随机抽取零件,并且采样过程和后面的检查过程中不能造成零件的污染。 典型污染物类型 检测清洁度时,一要环境清洁,其清洁程度应与检测的要求相适应;二要检测人员的衣帽和双手清洁;三要所用器具也必须清洁。清洁度的测定方法 清洁度的测定方法很多,分成油污污染物和颗粒物污染物2大类测试,主要有如下几种:* 目视检查法 目视检查法即由人工直接用眼睛在显微镜下对零件可以看到的外表面或内腔表面进行检查。调节显微镜的照明亮度和放大倍数,人工可以判断污染颗粒是金属、非金属、或纤维以及尺寸大小。目测法可以检查残留在零件表面的比较大而明显的颗粒、斑点、锈斑等污染,但检查的结果与人为的因素关系很大。 * 接触角法(也叫水滴角法)-------测油脂类污染物

所谓接触角,就是液体在固体表面形成热力学平衡时所持有的角。对固体和液体之间形成的接触角的测量,是在表面处理及聚合体表面分析等众多类似领域广为知晓的分析技术,是对多个单位的单层变化十分敏感的表面分析技术。测量液滴在固体表面的接触角来评估表面的可湿润特性。如果液滴可湿润表面,则接触角小,反之液滴不能湿润表面,而在表面倾向于形成圆珠或气泡,则接触角大。这就是“水膜残迹”测试的原理。接触角大,表示表面被憎水性的污物(油/脂等)污染,反之,接触角小,液滴破裂或摊薄,表示该表面清洁。这种测试方法受底材的材质、底材的粗糙度及人为因素影响也很大,而且这种方法对非常轻小或分散的污物不易识别。尤其是有些特殊材料(如PTFE 塑料)即使表面很清洁,对大多数液体的接触角也很大。所以,接触角法不适合对某些底材或关键重要的表面清洁度测试。 * 荧光发光法-------测油脂类污染物 在许多情况下,可以利用紫外线来检测零件表面的清洁度。在紫外线的照射下,表面的污染物颗粒会发出荧光。因为紫外线的能量被污物吸收,污物颗粒电子被激化并跃进到高能级的电子层,处于高能级的不稳定的电子随即会返回原低能级电子层,在此过程中原来吸收的能量以发热发光的形式释放出来——荧光。这种激活释放的频率达每秒几千次,所以在紫外线下的荧光不是闪烁的而是持续稳定的,根据发荧光即可目测污物在零件表面的位置,荧光强度也是可以应用信号检测仪器测定从而表示表面被污染的程度。但如果要识别污染物的成分等特性,必须借助其他分析法。

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 空压机强检规定(标准版) Safety management is an important part of production management. Safety and production are in the implementation process

空压机强检规定(标准版) 一、年检 根据《煤矿安全规程》第437条规定:空气压缩机必须有压力表和安全阀。压力表必须经有资质部门每六个月校准一次。安全阀和压力调节器必须动作可靠,安全阀动作压力不得超过额定压力的 1.1倍,必须经有资质部门每年校准一次。 二、月检 根据《煤矿安全规程》第439条规定:要定期对空气压缩机的压力表、安全阀、压力调节器、风包、检查孔、风包出口管路、释压阀等进行全面检查, 1、检查各发热部位的温升情况,并记录在运行日志内。 2、检查并记录各检测点风压、油压、水压、电压、电流等数值。 3、检查电动机、空压机各部位有无异响或非正常震动。 4、检查冷却系统、供油系统、排气系统工作情况,应无严重的

漏水、漏油、漏气现象,各安全保护和自动控制装置动作灵敏可靠。 对发现的问题,及时处理。检修后对其作出详细的检修记录,并坚持执行“谁检查、谁签字、谁负责”。 三、日检 1、每日把风包内的油(水)不定期排放。 2、每日试验安全阀一次,并作好记录。 3、每周试油压和超温保护装置一次,并作好记录。 4、每运行100—150小时检查进排气阀一次,必要时加以更换。 5、协助维修工进行定期检修测试工作,做好设备日常维护保养工作。 6、发现问题,及时处理。检修后对其作出详细的检修记录,并坚持执行“谁检查、谁签字、谁负责”。 云博创意设计 MzYunBo Creative Design Co., Ltd.

Particle contamination in oil is specified from particle count. Two basic standards the ISO and NAS systems are com-monly used as contamination reference. The two cleanliness standards can not be directly compared or converted, as the basic principles within the two systems differ to much. This is explained in the next pages. However, the following tables gives some rough guidelines of common practice for setting targets of cleanliness levels in different systems. As seen both ISO 4406 and NAS 1638 are represented. These guidelines are minimum fluid cleanliness levels required for an acceptable lifetime of equipment and components. Many factors influence lifetime and demands to fluid quality. High reliability systems enhance demands to quality, and high pressure systems and heavy bearing load increase de-mands. The last three columns of the tables indicate the range of the GreenOil filter system. Although the filters may be put into service in many application, parameters as fluid volume and viscosity should be taken into consideration before expecta-tions to contamination limits are set. Working with ISO4406 and NAS 1638 GreenOil Standard Date: 15-12-2005 T echnical Paper 004 Particle Contamination ISO4406 and NAS1638 Page 1 af 3 Saved as: Technical Paper 004 Hydraulic Equipment and Components Pressure Range GreenOil Filter Inserts ISO 4406 NAS 1638 H T M Silt sensitive, aerospace, robots, High pressure 250-400 bar 14/12/9 4 ISO 10/6 NAS 3 Servo systems, injection moulding, High pressure 250-400 bar 16/14/11 5 Proportional and flow valves, High pressure 250-400 bar 17/15/12 6 Piston pumps and motors, Normal pressure 150-250 bar 18/16/13 7 Typical new hydraulic oil 18/16/13 7 Gear pump and motors, Medium pressure 50-150 bar 19/17/14 8 Cylinders and Flow Control Low pressure 0-50 bar 20/18/15 9 Lubrication Oil Equipment and Components Ball bearings, turbine oils, Small and medium gearboxes 14/12/9 4 Roller bearings Transmission gearboxes 16/14/11 5 ISO 14/11 NAS 5 Journal bearings Industrial gearboxes 17/15/12 6 Mobile equipment and gearboxes Paper mill 18/16/13 7 ISO 16/12 NAS 7 Diesel engine lubrication 19/17/14 8 Heavy duty gearboxes 20/18/15 9 Typical new lubrication oil 20/18/15 9 Typical in-line filtration 21/19/15 10 Minimum Class Requirement

RIK125-4空气压缩机 检修维护技术规程 陕西神木化学工业有限公司二O一三年三月

目录 1.总则………………………………………………(1)主要内容与适用范围…………………………(2)编写依据………………………………………(3)主要技术参数………………………………… 2.检修周期和内容………………………………… 3.准备工作………………………………………… 4.拆卸程序…………………………………………(1)示意图…………………………………………(2)检修内容………………………………………(3)质量标准……………………………………… 5.试车……………………………………………… 6.验收……………………………………………… 7.常见故障及处理方法……………………………

1、总则 1.1主要内容与适用范围 1.1.1主要内容 本规程规定了离心空气压缩机的检修维护周期和内容、检修与质量标准、试车与验收、维护和故障处理。 1.1.2适用范围 本规程适用于空分工段的离心压缩机的检修维护。压缩机为陕西鼓风机公司制造,型号是RIK125-4 1.2编写依据 陕西鼓风机公司RIKT125-4压缩机操作和维护手册 1.3主要技术参数:

2、检修周期与内容 2.1检修周期(见表一) 表一 视状态检测和运行中发现的问题确定检修时间和检修内容2.2检修内容 2.2.1小修 2.2.1.1对运行中的振动或轴位移较大的轴承进行检查修理;2.2.1.2对运行中温度较高的轴承及相应的进回油管道进行检查修理; 2.2.1.3消除管线、阀门、法兰、接头等的跑、冒、滴、漏;2.2.1.4消除运行中发生的其他故障、缺陷。 2.2.2大修

清洁度的测定方法 清洁度的测定方法2009-08-03 清洁度测定方法对过程控制、品质保证和失效分析非常重要,是概括用于获得有关测定主体如各种机械设备、电子零件等清洁度数据的详细过程。 检测清洁度时对取样有要求,取样的基本要求决定于样品的数量和取样位置。零件体积越大、表面积越大、清洁度偏低,则样品数量相应减少。应该从生产中随机抽取零件,并且采样过程和后面的检查过程中不能造成零件的污染。 检测清洁度时,一要环境清洁,其清洁程度应与检测的要求相适应;二要检测人员的衣帽和双手清洁;三要所用器具也必须清洁。 目前,在我国航空航天部、机械部、铁道部等已报批核准的行业标准及具体要求的是最常用的配对称重法。我司所引进的全套设备就是重量法的成套检测装置。 清洁度的测定方法很多,主要有如下几种: * 目视检查法 目视检查法即由人工直接用眼睛在显微镜下对零件可以看到的外表面或内腔表面进行检查。调节显微镜的照明亮度和放大倍数,人工可以判断污染颗粒是金属、非金属、或纤维以及尺寸大小。目测法可以检查残留在零件表面的比较大而明显的颗粒、斑点、锈斑等污染,但检查的结果与人为的因素关系很大。 * 称重法 称重法是工业生产和试验中最常用的清洁度测定方法。其测定原理是将一定数量的试样在一定的条件下进行清洗,然后将清洗的液体通过滤膜充分过滤,污物被收集在经过干燥的滤膜表面,将滤膜再次充分干燥,根据分析天平称出过滤清洗前后干燥的滤膜质量,计算其增加值即为试样品上的固体颗粒污染物的质量。 * 接触角法 所谓接触角,就是液体在固体表面形成热力学平衡时所持有的角。对固体和液体之间形成的接触角的测量,是在表面处理及聚合体表面分析等众多类似领域广为知晓的分析技术,是对多个单位的单层变化十分敏感的表面分析技术。测量液滴在固体表面的接触角来评估表面的可湿润特性。如果液滴可湿润表面,则接触角小,反之液滴不能湿润表面,而在表面倾向于形成圆珠或气泡,则接触角大。这就是“水膜残迹”测试的原理。接触角大,表示表面被憎水性的污物(油/ 脂等)污染,反之,接触角小,液滴破裂或摊薄,表示该表面清洁。这种测试方法受人为因素影响也很大,而且这种方法对非常轻小或分散的污物不易识别。尤其是有些特殊材料(如PTFE 塑料)即使表面很清洁,对大多数液体的接触角也很大。所以,接触角法不适合对某些关键重要的表面清洁度测试。 * 荧光发光法 在许多情况下,可以利用紫外线来检测零件表面的清洁度。在紫外线的照射下,表面的污染物颗粒会发出荧光。因为紫外线的能量被污物吸收,污物颗粒电子被激化并跃进到高能级的电子层,处于高能级的不稳定的电子随即会返回原低能级电子层,在此过程中原来吸收的能量以发热发光的形式释放出来——荧光。这种激活释放的频率达每秒几千次,所以在紫外线下的荧光不是闪烁的而是持续稳定的,根据发荧光即可目测污物在零件表面的位置,荧光强度也是可以应用信号检测仪器测定从而表示表面被污染的程度。但如果要识别污染物的成分等特性,必须借助其他分析法。 * 颗粒尺寸数量法 这是一种零件清洁度测定的新方法。其基本原理是根据被检测的表面与污染物颗粒具有不同的光吸收或散射率。其测试方法是,将一定数量的零件在一定的条件下清洗,将清洗液通过的滤膜充分过滤,污物被收集在滤膜表面,然后将滤膜干燥,用显微镜(最佳设备是具有拍摄功能的图像识别和分析设备)在光照射下检测,按颗粒尺寸和数量统计污物颗粒,即可得到所测物体零件的固体颗粒污染物结果。这是一种适合精密清洗定量化的清洁度检测方法,尤其使用于检测微小颗粒和带色杂质颗粒。但是如果滤膜是白色的,那么对白色污物和气泡的识别就有可能引起误判。

第1章标准检查项目

注:■为检查时间 第2章定期保养及更换易耗件 1.油过滤器 首次磨合期的更换时间为500小时,以后每1000~2000小时更换一次,视使用环境条件而定更换时间。 2.防尘网的清洁 防尘网一般要每星期清洁几次(视环境而定),使用自来水轻轻冲洗即可,清洁后自然晾干即可重新装上使用,故建议客户备货库存。 3.空气滤清器滤芯 一般为每500~1000小时清洁一次,使用纯净的压缩空气由里往外吹扫;经2~4次清洁后, 更换新的滤芯。但环境灰尘,防尘网的清洁,箱体外板的开启都将影响空气滤清器的寿命。严 禁拆除空气滤清器滤芯运行机器,因为未经过滤的空气进入系统,易造成主机的严重磨损以及 油细分离器堵塞。 4.油细分离器滤芯

使用环境对油细分离器滤芯的使用寿命有很大的关系,会导致油细分离器滤芯失效。当更换内 置式油细分离器滤芯时必须特别注意密封垫片是否有良好导电性能,确保滤芯有良好接地(可 在两个垫片上钉上金属书钉,但不能影响垫片的密封性能),否则会产生静电火花危险。 5.皮带 每6000~8000小时更换一次,每次应全部更换。(注意皮带规格) 5.1 皮带拉力调整 压缩机在第一次运行30~40小时后须检查皮带拉力,若有过松跳动现象(见图1),应立 5.2 皮带轮平面调整 更换主机或电机时需要重新调整皮带轮平行度和平面度,两皮带轮平行度和平面度不超过 1.6mm(见图2),否则会缩短皮带的寿命。

6.润滑油 6.1 回转式压缩机超级润滑油 首次磨合期的润滑油更换在500小时. 以后每3000小时更换一次。 6.2 润滑油的技术要求 润滑油在压缩机的使用中占有至关重要的地位,如果选用不当,将严重损害压缩机的性能!如果用户使用非本公司品牌的润滑油,本公司不再对机器进行保修。 以下因素将影响使用寿命: ·通风条件差,环境温度高,造成压缩机长期在高温下使用; ·湿度大、灰尘多; ·空气滤清器和油过滤器使用非原厂零件; 润滑油的寿命与主机排气温度关系很大,应根据实际使用状况修正使用时间,建议:

液压油清洁度检测 1、液压油固体污染物的危害 固体颗粒污染比空气、水和化学污染物等造成的危害都大。固体颗粒与液压元件表面相互作用时会产生磨损和表面疲劳,使内漏增加,降低液压泵、马达及阀等元件的工作可靠性和系统效率,更为严重的可靠造成泵或阀卡死、节流口或过滤器堵塞,使系统不能正常运行。 2、液压油清洁度检测方法及评定标准 单位体积液压油中固体颗粒污染物含量称为清洁度,可分别用质量或颗粒数表示,质量分析法是通过测量单位体积油液中所含固体颗粒污染物的质量表示油液的污染等级,而颗粒分析法是通过测量单位体积油液中各种尺寸颗粒污染物的颗粒数表示油液的污染等级。质量分析法只能反映油液中颗粒污染物的总质量而不反映颗粒的大小和尺寸分布,无法满足油液检测的更高要求。颗粒分析法主要有显微镜法、显微镜比较法和自动颗粒计数法等。自动颗粒计数法具有计数快、精度高和操作简便等特点,近年来在国内被广泛采用。 目前,我国工程机械行业对液压系统清洁度得评定主要采用以下两种标准: (1)我国制定的国家标准GB/TI4039-93《液压系统工作介质固体颗粒污染等级代号》,该标准与国际标准ISO4406-1987等效。固体颗粒污染等级级代号由斜线隔开的两 个标号组成,第一个标号表示1ML液压油中大于5um的颗粒数,第一个标号表 示1ML液压油中大于15um的颗粒数。 (2)美国国家宇航标准NAS1638油液清洁度等级,按100ML液压油中在给定的颗粒尺内的最大允许颗粒数划分为14个等级,第00级含的颗粒数量少,清洁度量高, 第12级含的颗粒数最多,清洁度最低。参照国际标准ISO4406-1987和美国国家 宇航标准NAS1638,规定如下: ①产品出厂时液压油颗粒污染等级不得超过19/16(相当于NAS1638的第11级)。 ②产品使用过程中液压油颗粒污染等级不得超过20/16(相当于NAS1638的第12级)。 ③加入整机油箱的液压油颗粒污染等级不得超过18/15(相当于NAS1638的第10级)。 ISD4406标准为:

空气压缩机运行规程 适用范围及引用标准 本规程规定了水电站中、低压气机的主要技术参数、操作运行维护、检修、故障处理等内容。适用于水电站低压气机的运行管理。 引用标准: 《阿特拉斯.科普柯固定工螺杆压缩机使用说明书》 《电站机组辅助及公用设备控制系统手册》 1.低压气系统概述 1.1.厂内低压气系统产生0.8Mpa的压缩空气,作为机组制动、检修围带充气,风动工具吹扫之用。 1.2.低压气系统由两台GA11-8.5型空气压缩机,1个立方米储气罐及管道组成。 1.3.两台低压气机右由低压气机控制屏PLC实现自动控制(可以在本地控制或远程控制),两台互为备用,空压机如遇检修或其它异常情况时,可根据实际情况改变运行方式。 1.4.为便于检修吹扫供气,在发电机层、水轮机层等处均装有气阀,可直接取用。 2.、设备规范 2.1.低压气机参数 3.运行维护 3.1.空压机应按规定的滑润油牌号注入润滑油,润滑油必须经过过滤,油内不得混有汽油、煤油、柴油和其它杂质。 3.2.注入空压机的润滑油应在油标尺的上下刻度范围内,(正常运行时,压缩机停机后三分钟,观察孔 (Gl) 中的油位应介于 1/4 与 3/4 满之间),低于下限时应添加原装阿特拉斯·科普柯润滑油。(排完油重新加新油时,要加满观察孔)

3.3.运行过程中保持箱体的所有门都关闭。只能在执行常规检查等操作时,才能将这些门打开一会儿。 3.4.管道接头、阀门、储气罐各处不漏气。 3.5.请勿低于或高于额定限值运行空压机。 4.开机前的检查及开停机操作 4.1.开机前的准备及检查工作 4.1.1润滑油应符合规定油面,油质符合要求。 4.1.2各部连接螺丝紧密,无振动,脱落现象。 4.1.3风扇无破裂现象,安全罩固定,附近无妨碍运转的杂物,电动机外壳接地良好。 4.1.4空压机冷却器各部良好。 4.1.5空压机不允许在低于环境温度0℃以下启动。 4.1.6空压机动力电源良好,投入后启动正常。 4.1.7空压机控制屏上PLC程序正确,无故障信号,操作控制电源空气开关投入良好,操作控制开关位置正确,接线完好,压力显示正确。 4.1.8各系统表计指示正确,阀门位置正确(打开空气出口阀门,关闭冷凝水排污阀 Dm)。 4.2.空压机现地手动运行(在此手动模式下,PLC程序与文本显示器上所设置的参数均不参与控制) 4.2.1当储气罐压力在规定的正常压力以下时,方可手动启动。 4.2.2在测控屏将气机控制选择开关打到“手动”位置,对应气机电机开始运行,此时文本显示器能显示实时罐压力,但PLC不参与控制。 4.2.3将气机控制选择开关打到“切除”位置,气机电机停止运行。其余气机的手动启、停,照此进行 4.2.4压缩机停机后手动开启排污阀门 (Dm)排污后再关闭。 4.3.空压机现地自动运行 4.3.1合上屏内所有空气开关,给测控柜及屏外需要供电的设备上电; 4.3.2将屏面上全部的控制选择开关置于“自动”位置; 4.3.3确认屏面上无红色故障灯点亮。 4.3.4至此,测控系统将按照PLC内预置程序进行自动测控, 不需任何人工操作即可完成各项指定功能。如将控制选择切换开关置于“切除”位置,则该设备即退出自动运行,PLC 将不再对它进行控制。 4.3.5详细控制过程见《低压空压机系统控制屏原理接线图》控制流程图部分 5.低压气系统的巡视检查 5.1.检查驱动电动机的旋转方向与标识的方向相同(不同将可能导致损坏压缩机)。 5.2.检查油冷却器的风扇电动机,顺时针旋转;空气冷却器的风扇电动机,逆时针旋转。 5.3.检查自动排污装置在运行过程中是否排放冷凝水。

标准化的零部件清洁度测试 作者:德国RJL 公司的Markus J. Heneka 日期:2015年11月9日 摘要:在这篇文章中,我们对VDA-19和ISO-16232标准中描述到的汽车行业零部件清洁度分析的最相关技术进行了概述。 介绍 汽车行业中关于清洁部件的要求,最早是由罗伯特·博世公司(Robert Bosch )在1996年为了提高柴油汽车发动机共轨喷射系统的生产质量而提出的。由于共轨的高压,罗伯特·博世缩小了喷嘴的尺寸至200μm 甚至更小。但他们很快意识到,在生产流程过后这种小喷嘴很容易被系统中残留的污染颗粒堵塞。由于这种新观念的出现,提出了对生产中清洁部件的质量规范。这也是零部件清洁度测试的诞生。 自此之后,在汽车系统中很多可靠性问题都已被归因于微粒子污染,也即是零部件清洁度不足(如图1)。 自1996年开始,由于零部件清洁度相关性 滑动面卡住 ● 涡轮增压器 ● 曲轴轴承 ● 剂量泵 ● 汽缸 喷嘴/过滤器堵塞 ● 喷油器 ● 燃料管 ● 液压系统 阀门阻塞 ● 防抱死装置 ● 液压系统 ● 剂量泵 ● 制动助力器 电路故障 ● 电子控制装置 ● 通讯电子设备 图1:颗粒污染物造成的典型失效模型[VDA-19.1]

数据的平稳上升,2005年德国汽车行业协会由此而出版了VDA-19标准。VDA-19标准从而成为全球范围内非常有用的文件,该文件也成为国际标准ISO-16232的清洁度检测的蓝图。值得注意的是,2009年出版的ISO-16232已经发展到与德国VDA-19标准完全兼容。数年之后,数百家清洁度实验室于汽车和供应行业中成立。与此同时,也有无数家独立服务的实验室开始运作。今天,受影响的众多公司中的很多职位甚至整个部门,都在协调零部件清洁度的各个方面。 在第一次VDA-19出版的十年后,德国汽车行业提出修订和扩展规范的要求。其主要目的是提高清洁度测试结果的可对比性,并且增加污染物萃取和分析的新技术内容。基于新的VDA-19标准于2015年3月份出版,一个ISO-16232修订委员会也相应成立,目的是将新VDA-19标准的内容转移到国际水平。新的ISO-16232预计将于2016/2017年出版。 如今,这两个标准成为了全球范围内汽车行业中的零部件清洁度的分析框架。特别是VDA-19标准中,提到了很多实用并有详细说明的关于零部件表面污染物颗粒的萃取和定量分析的最常用的方法。 测试方法 所有清洁度分析都分为三个步骤(图2)。首先,从零部件表面洗掉的污染物颗粒通过萃取液来获取。第二步,液体用过滤膜进行过滤。最后一步,将过滤膜进行分析以确定颗粒的质量,数量,尺寸和类型。