机械设计课程设计报告

——抽油机机械系统设计

目录

第一节设计任务------------------------------(1)

第二节方案设计分析------------------------(2)

第三节轴承的选择及寿命计算----------(17)

第四节设计结果-----------------------------(22)

第五节心得体会----------------------------(23)

第六节附录-------------------------------------(25)

第一节设计任务

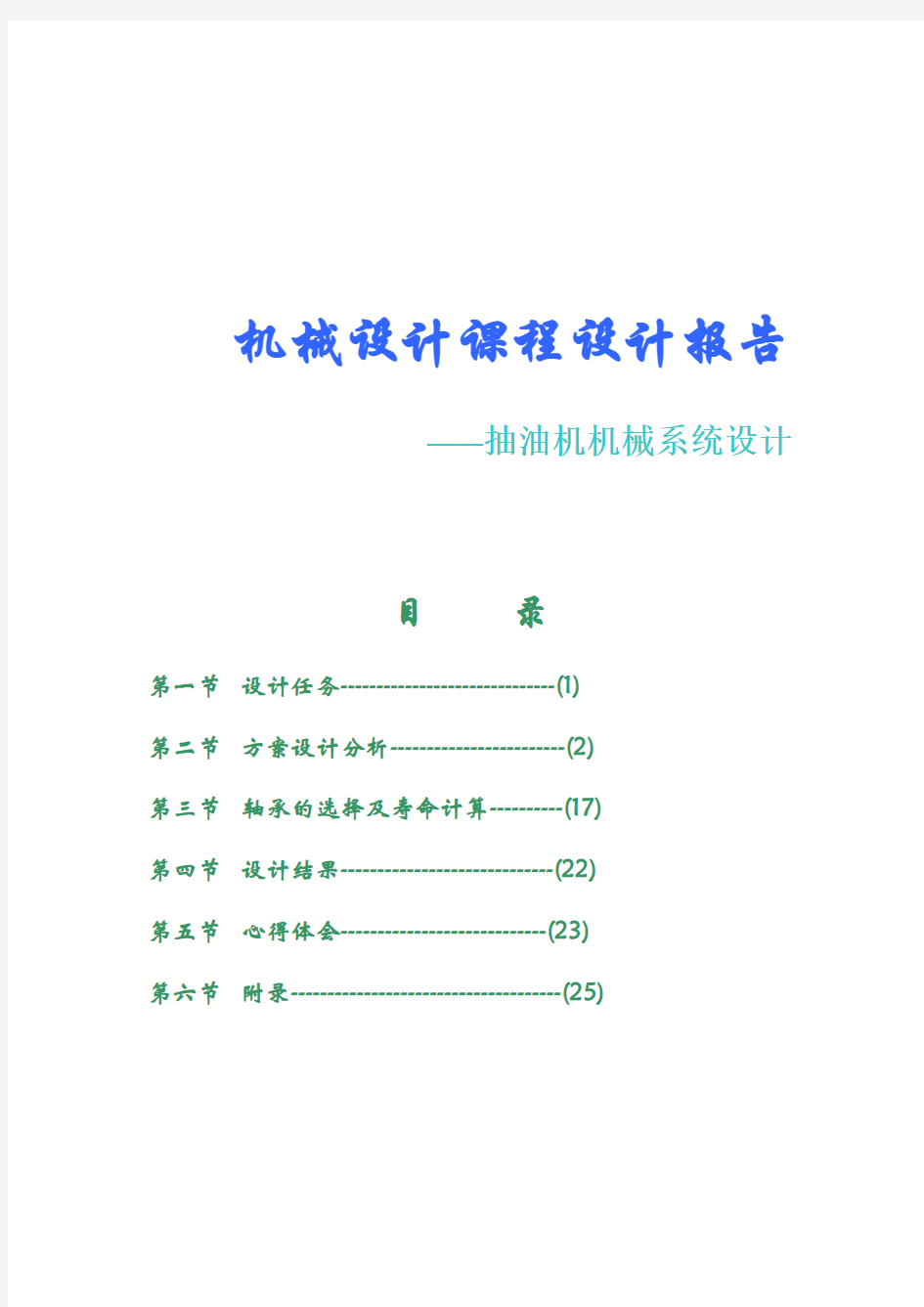

抽油机是将原油从井下举升到地面的主要采油设备之一,常用的有杆抽油设备有三部分组成:一是地面驱动设备即抽油机;二是井下的抽油泵,它悬挂在油井油管的下端;三是抽油杆,它将地面设备的运动和动力传递给井下抽油泵。抽油机由电动机驱动,经减速传动系统和执行系统(将转动变转为往复移动)带动抽油杆及抽油泵柱塞作上下往复移动,从而实现将原油从井下举升到地面的目的。

图1-1

假设电动机做匀速转动,抽油机的运动周期为T,抽油杆的上冲程时间与下冲程时间相等。冲程S=1.4m,冲次n=11次/min,上冲程由于举升原油,作用于悬点的载荷等于原油的重量加上抽油杆和柱塞自身的重量为40kN,下冲程原油已释放,作用于悬点的载荷就等于抽油杆和柱塞自身的重量为15kN。

要求:

①根据任务要求,进行抽油机机械系统总体方案设计,确定减速传动系统、执行系统的组成,绘制系统方案示意图。

②根据设计参数和设计要求,采用优化算法进行执行系统(执行机构)的运动尺寸设计,优化目标为抽油杆上冲程悬点加速度为最小,并应使执行系统具有较好的传力性能。

③建立执行系统输入、输出(悬点)之间的位移、速度和加速度关系,并编程进行数值计算,绘制一个周期内悬点位移、速度和加速度线图(取抽油杆最低位置作为机构零位)。

④选择电机型号,分配减速传动系统中各级传动的传动比,并进行传动机构的工作能力设计计算。

⑤对抽油机机械系统进行结构设计,绘制装配图及关键零件工作图。

第二节方案设计分析

一.抽油机机械系统总体方案设计

根据抽油机功率大,冲次小,传动比大等特点,初步决定采用以下总体方案,如框图所示:

图2-1

1. 执行系统方案设计

图2-

2图

2—3

由于执行机构是将连续的单向转动转化为往复移动,所以采用四连杆式执行机构,简单示意如图2-2所示

P点表示悬点位置;

AB杆表示输入端,与减速器输出端相连,逆时针方向旋转;

CD表示输出端;

AD 表示机架;

e 为悬臂长度,通常取e/c=1.35;

行程S等于CD相对于AD转过的角度与e的乘积。

抽油杆上冲程时间与下冲程时间相等,即上冲程曲柄转角与下冲程曲柄转角相等,θ=

0o,属于III型曲柄摇杆机构,。

为了研究方便,将机架旋转至水平位置,如图2—3所示。

图中位置分别表示悬点的最高和最低位置。行程,从图中可以看出以下关系:

取为设计变量,根据工程需求:

所以,始终满足最小传动角的要求。

由于是III型曲柄摇杆机构,故有

优化计算方法:

在限定范围内取,计算c,a,b,d,得曲柄摇杆机构各构件尺寸,取抽油杆最低位置为机

构零位:曲柄转角,求上冲程曲柄转过某一角度时,摇杆摆角,

角速度和角加速度,悬点加速度ac=1.35c,找出上冲程过程中的悬点最大加速度,最后在所有的最大加速度中找出最小者,它所对应的机构尺寸极为最优者。

具体过程如下:

采用网格法进行优化,按增量划分网格,网格交点作为计算点。如图2—4所示。

图2—4图

2—5

在图2—5所示的铰链四杆机构ABCD看作一封闭矢量多边形,若以a,b,c,d分别表示各构件的矢量,该机构的矢量方程式为a+b=c+d,以复数形式表示为

(*)

规定角以x轴的正向逆时针方向度量。按欧拉公式展开得

按方程式的实部和虚部分别相等,即

,

消去得

利用万能公式,以及根据该机构装配特点,得

从而可得

将式(*)对时间求导数得(#)

消去,取实部得

将式(#)对时间求导数得

消去,取实部得。又悬点的位移表达式为s=e(+arcos),速度表达式为v=e,加速度表达式为ac=e。

由于存在初始角,所以要加上一个角度为arccos(b/d),即=+ arccos(b/d). 从0°开始到360°。

接下来采用Matlab软件进行编程计算和画图,具体程序在附录中。其中通过⑵机构优化设计程序运行得到结果为:

最小值=1.2141m/,a=0.505m,b= 2.112m, c=1.320m, d= 2.439m

通过⑺求悬点上冲程中最大速度的程序运行得到结果为:

最大速度=0.7954 m/s

2. 总体传动方案

初步确定传动系统总体方案如图2—6所示。

选择V带传动和二级圆柱斜齿轮减速器(展开式)。传动装置的总效率η

η=ηηηηη=0.94×0.98×0.98×0.98×0.99=0.867;

η为V带的效率,η为第一对轴承的效率,η为第二对轴承的效率,η为第三对轴承的效率,η为每对齿轮啮合传动的效率(齿轮为6级精度,稀油润滑)。

图2—6

3.电动机的选择

电动机所需工作功率为:P=P/η=35.351/0.867=40.77 kW

执行机构的曲柄转速为n=11r/min,经查表按推荐的传动比合理范围,V带传动的传动比i=2~4,二级圆柱斜齿轮减速器传动比i=8~40,则总传动比合理范围为i=16~160,电动机转速的可选范围为n=i×n=(16~160)×11=176~1760r/min。综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比,选定型号为Y2—280S

—6的三相异步电动机,额定功率为45kW,额定电流85.9A,满载转速n=980 r/min,同步转速1000r/min。

4.传动装置的总传动比和传动比分配

(1)总传动比

由选定的电动机满载转速n和工作机主动轴转速n,可得传动装置总传动比为i=n /n=980/11=89.091

(2)传动装置传动比分配

i=i×i式中i,i分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步取i=3.61,则减速器传动比为i=i/ i=89.091/3.61=24.679。根据各原则,查图得高速级传动比为i=6.3,则i=i/ i=3.92 5.传动装置运动和动力参数的计算

(1)各轴转速

n=n/ i=980/3.61=271.47r/min

n=n/ i=271.47/6.3=43.09 r/min

n=n/ (i×i)=11 r/min

(2)各轴输入功率

P=P×η=40.77×0.94=42.3 kW

P=P×η×η=42.3×0.98×0.99=41.04 kW

P=P×η×η=41.04×0.98×0.99=39.82 kW

(3)各轴输入转矩

Ⅰ轴T=9550 P/ n=9550×42.3/271.47=1.488 kN·m

Ⅱ轴 T=9550 P/ n=9550×41.04/43.09=9.096 kN·m

Ⅲ轴T=9550 P/ n=9550×39.82/11=34.5 kN·m

6.V带传动的设计

⑴确定计算功率

式中为工作情况系数,为电机输出功率⑵选择带型号

根据,查图初步选用C型带.

⑶选取带轮基准直径

查表选取小带轮基准直径,则大带轮基准直径

式中ξ为带的滑动率,通常取

(1%~2%),查表后取

⑷验算带速v

在10~20m/s范围内,V带充分发挥。

⑸确定中心距a和带的基准长度

在范围内,初定中心距,所以带长

查图选取C型带的基准长度,得实际中心距

取

⑹验算小带轮包角

,包角合适。

⑺确定v带根数z

因,带速,传动比i=3.61,查表得单根v带所能传递的功率

,功率增量,包角修正系数,带长修正系数

,则由公式得=

故选6根带。

⑻确定带的初拉力

单根普通V带张紧后的初拉力为

⑼计算带轮所受压力

利用公式

具体带与带轮的主要参数见图2—7

图2—7

7.齿轮的设计计算

(一)高速级齿轮传动的设计计算

1.齿轮材料,热处理及精度

考虑此减速器的功率及现场安装的限制,故大小齿轮都选用硬齿面渐开线斜齿轮

(1)齿轮材料及热处理

大小齿轮材料为20CrMnTi。齿面渗碳淬火,齿面硬度为58~62HRC,有效硬化层深

0.5~0.9mm。经查图,取==1500MPa,==

500Mpa。

(2)齿轮精度

按GB/T10095-1998,选择6级,齿根喷丸强化。

2.初步设计齿轮传动的主要尺寸

因为硬齿面齿轮传动,具有较强的齿面抗点蚀能力,故先按齿根弯曲疲劳强度设计,再校核持面接触疲劳强度。

(1)计算小齿轮传递的转矩=kN·m

(2)确定齿数z

因为是硬齿面,故取z=19,z=i z=6.3×19=120

传动比误差i=u=z/ z=120/19=6.316

Δi==0.25%5%,允许

(3)初选齿宽系数

按非对称布置,由表查得=0.6

(4)初选螺旋角

初定螺旋角=15

(5)载荷系数K

使用系数K工作机轻微冲击,原动机均匀平稳,所以查表得K=1.25

动载荷系数K估计齿轮圆周速度v=0.75m/s 查图得K=1.01;

齿向载荷分布系数K预估齿宽b=40mm 查图得K=1.17,初取b/h=6,再查图得K=1.13

齿间载荷分配系数查表得K=K=1.1

载荷系数K=K K K K=1.25×1.01×1.1×1.13=1.57

(6)齿形系数Y和应力修正系数Y

当量齿数z=z/cos=19/ cos=21.08

z=z/cos=120/ cos=133.15

查图得Y=2.8 Y=2.17 Y=1.56 Y=1.82

(7)重合度系数Y

端面重合度近似为=【1.88-3.2×()】cos=【1.88-3.2×(1/19+1/120)】×cos15=1.63

=arctg(tg/cos)=arctg(tg20/cos15)=20.64690

=14.07609

因为=/cos,则重合度系数为Y=0.25+0.75 cos/=0.696

(8)螺旋角系数Y

轴向重合度==1.024,取为1

Y=1-=0.878

(9)许用弯曲应力

安全系数由表查得S=1.25

工作寿命两班制,7年,每年工作300天

小齿轮应力循环次数N1=60nkt=60×271.47×1×7×300×2×8=5.473×10

大齿轮应力循环次数N2=N1/u=5.473×10/6.316=0.866×10

查图得寿命系数, ;实验齿轮的应力修正系数,查图取尺寸系数

许用弯曲应力

比较,

取

(10) 计算模数

按GB/T1357-1987圆整为标准模数,取

(11) 初算主要尺寸

初算中心距,取a=355mm

修正螺旋角

分度圆直径

齿宽,取,,

齿宽系数

(12) 验算载荷系数

圆周速度

查得

按,,查得,

又因,

查图得,,

则K=1.6,又Y=0.930,Y=0.688,。从而得

满足齿根弯曲疲劳强度。

3.校核齿面接触疲劳强度

(1)载荷系数

,,,,

(2)确定各系数

材料弹性系数查表得

节点区域系数查图得

重合度系数查图得

螺旋角系数

(3)许用接触应力

试验齿轮的齿面接触疲劳极限

寿命系数查图得,;工作硬化系数;

安全系数查表得;尺寸系数查表得,则许用接触应力为:

取

(4)校核齿面接触强度

,满足齿面接触疲劳强度的要求。(二)低速级齿轮传动的设计计算

1.齿轮材料,热处理及精度

考虑此减速器的功率及现场安装的限制,故大小齿轮都选用硬齿面渐开线斜齿轮

(1)齿轮材料及热处理

大小齿轮材料为45钢。调质后表面淬火,齿面硬度为40~50HRC。经查图,取

==1200MPa,==370Mpa。

(2)齿轮精度

按GB/T10095-1998,选择6级,齿根喷丸强化。

2.初步设计齿轮传动的主要尺寸

因为硬齿面齿轮传动,具有较强的齿面抗点蚀能力,故先按齿根弯曲疲劳强度设计,再校核持面接触疲劳强度。

(10)计算小齿轮传递的转矩=kN·m

(11)确定齿数z

因为是硬齿面,故取z=33,z=i z=3.92×33=129

传动比误差i=u=z/ z=129/33=3,909

Δi==0.28%5%,允许

(12)初选齿宽系数

按非对称布置,由表查得=0.6

(13)初选螺旋角

初定螺旋角=12

(14)载荷系数K

使用系数K工作机轻微冲击,原动机均匀平稳,所以查表得K=1.25

动载荷系数K估计齿轮圆周速度v=0.443m/s 查图得K=1.01;

齿向载荷分布系数K预估齿宽b=80mm 查图得K=1.171,初取b/h=6,再查图得K=1.14

齿间载荷分配系数查表得K=K=1.1

载荷系数K=K K K K=1.25×1.01×1.1×1.14=1.58

(15)齿形系数Y和应力修正系数Y

当量齿数z=z/cos=19/ cos=35.26

z=z/cos=120/ cos=137.84

查图得Y=2.45 Y=2.15 Y=1.65 Y=1.83

(16)重合度系数Y

端面重合度近似为=【1.88-3.2×()】cos=【1.88-3.2×(1/33+1/129)】×cos12=1.72

=arctg(tg/cos)=arctg(tg20/cos12)=20.41031

=11.26652

因为=/cos,则重合度系数为Y=0.25+0.75 cos/=0.669

(17)螺旋角系数Y

轴向重合度==1.34,取为1

Y=1-=0.669

(18)许用弯曲应力

安全系数由表查得S=1.25

工作寿命两班制,7年,每年工作300天

小齿轮应力循环次数N1=60nkt=60×43.09×1×7×300×2×8=8.687×10

大齿轮应力循环次数N2=N1/u=8.687×10/3.909=2.22×10

查图得寿命系数, ;实验齿轮的应力修正系数,查图取尺寸系数

许用弯曲应力

比较,

取

(10) 计算模数

按GB/T1357-1987圆整为标准模数,取

(11) 初算主要尺寸

初算中心距,取a=500mm

修正螺旋角

分度圆直径

齿宽,取,,

齿宽系数

(12) 验算载荷系数

圆周速度

查得

按,,查得,

又因,

查图得,,

则K=1.611,又Y=0.887,Y=0.667,。从而得

满足齿根弯曲疲劳强度。

3.校核齿面接触疲劳强度

(5)载荷系数

,,,,

(6)确定各系数

材料弹性系数查表得

节点区域系数查图得

重合度系数查图得

螺旋角系数

(7)许用接触应力

试验齿轮的齿面接触疲劳极限

寿命系数查图得,;工作硬化系数;

安全系数查表得;尺寸系数查表得,则许用接触应力为:

取

(8)校核齿面接触强度

,满足齿面接触疲劳强度的要求。

二.具体二级齿轮减速器轴的方案设计

(1)高速轴I材料为20CrMnTi,经调质处理,硬度为241~286HBS,查得对称循环弯曲许用应力。按扭转强度计算,初步计算轴径,取

由于轴端开键槽,会削弱轴的强度,故需增大轴径5%~7%,取最小轴径

(2)轴II材料为45钢,经调质处理,硬度为217~255HBS,查得对称循环弯曲许用应力

。按扭转强度计算,初步计算轴径,取

,取安装小齿轮处轴径

(3)轴III材料为40Cr,经调质处理,硬度为241~286HBS,查得对称循环弯曲许用应力

。按扭转强度计算,初步计算轴径,取

由于轴端开键槽,会削弱轴的强度,故需增大轴径5%~7%,取最小轴径轴I,轴II,轴III的布置方案与具体尺寸分别如图2—8,图2—9,图2—10所示。

图2—8

图2—9

图2—10

第三节轴承的选择及寿命计算(一)第一对轴承

齿轮减速器高速级传递的转矩

具体受力情况见图3—1

(1)轴I受力分析

齿轮的圆周力

齿轮的径向力

齿轮的轴向力

(2)计算轴上的支反力

经计算得垂直面内

图3—1

水平面内

(3)轴承的校核

初选轴承型号为32014

轻微冲击,查表得冲击载荷系数

①计算轴承A受的径向力

轴承B受的径向力

②计算附加轴向力

查表得3000型轴承附加轴向力

则轴承A ,轴承B ③计算轴承所受轴向载荷

由于,即B轴承放松,A轴承压紧

由此得

④计算当量载荷

轴承A e=0.43,

则,

轴承B e=0.43,

则

⑤轴承寿命计算

因,按轴承B计算

(二)第二对轴承

齿轮减速器低速级传递的转矩

具体受力情况见图3—2

(1)轴II受力分析

齿轮的圆周力

齿轮的径向力

齿轮的轴向力

(2)计算轴上的支反力

经计算得垂直面内

水平面内

(3)轴承的校核

初选轴承型号为32928

轻微冲击,查表得冲击载荷系数

①计算轴承A受的径向力

轴承B受的径向力

②计算附加轴向力

查表得3000型轴承附加轴向力

则轴承A ,轴承B

③计算轴承所受轴向载荷

由于,即B轴承放松,A轴承压紧

由此得

④计算当量载荷

轴承A e=0.36,

则,

轴承B e=0.36,

则

⑤轴承寿命计算

因,按轴承A计算

图3—2

(三)第三对轴承

具体受力情况见图3—3

(1)轴III受力分析

齿轮的圆周力

齿轮的径向力

齿轮的轴向力

(2)计算轴上的支反力

经计算得垂直面内

水平面内

(3)轴承的校核

初选轴承型号为32938

轻微冲击,查表得冲击载荷系数

①计算轴承A受的径向力

轴承B受的径向力

②计算附加轴向力

查表得3000型轴承附加轴向力

则轴承A ,轴承B ③计算轴承所受轴向载荷

由于,即B轴承放松,A轴承压紧

由此得

④计算当量载荷

轴承A e=0.48,

则,轴承B e=0.48,

则

⑤轴承寿命计算

因,按轴承B计算

图3—3

第四节设计结果

(r/min)(r/min)(r/min)(kW)(kW)(kW)(kN·m)(kN·m)(kN·m)

5. 带轮主要参数

6.高、低速级齿轮参数

法面摸数

螺旋角

(mm)

(mm)

(mm)

(mm)

(mm)

(mm)

(mm)

(mm)

抽油机的开题报告 抽油机是开采石油的一种机器设备,俗称“磕头机”,通过加压的办法使石油出井,常见抽油机即游梁式抽油机是油田广泛应用的传统抽油设备,通常由普通交流异步电动机直接拖动。 一、课题的意义。 抽油机的产生和使用由来已久,迄今已有百年历史。应用最早,普及最广的属常规型游梁式抽油机,早在140年前就诞生了,至今在世界各产油国中仍占绝对优势。其结构简单、可靠耐用、易损件少、操作简单、维修方便、维护费用低,使其经久不衰。然而,随着油田的不断开发,要求抽油机具有长冲程、大负载、能耗低、体积小、重量轻等性能特点来满足日益发展的油田开发的需要。 游梁式抽油机井数量多,其工作性能,特别是节能性能直接影响采油成本。在采油成本中,抽油机电费占30%左右,年耗电量占油田总耗电量的20%——30%,为油田电耗的第2位,仅次于注水。游梁式抽油机抽油系统的总效率在国内一般地区平均只有%——23%,先进地区至今也不到30%,可见降低抽油系统高能耗的迫切程度与难度。 自动调节平衡式抽油机的结构特点决定了其节能特性,具有平衡效果好、光杆最大载荷减小、节能效果好等特点。与同级常规抽油机相比,所配备电动机功率可小20%;以相同挂泵深度

条件下油井每度电的出油量相比,比常规抽油机节约能耗35%左右。美国前置型抽油机比常规型抽油机节能31.9%~39.60%,我国该型机比常规型抽油机节能34.9%。因此,完善和发展游梁式抽油机设计理论,研制节能效果显著的节能型游梁式抽油机对于抽油机井节能降耗、提高举升系统的经济效益和我国石油工业发展具有重要的实际意义和极大的深远影响。 二、国内外发展现状及方向。 在世界范围内,研究与应用抽油机已有100多年历史。在百余年的采油实践中,抽油机发生了很大变化。特别是近20年来,世界抽油机技术发展较快,先后研发了多种新型抽油机。抽油机的各项技术经济指标达到了有史以来的最高水平。目前,世界上生产抽油机的国家主要有美国、俄罗斯、法国、加拿大和罗马尼亚等。美国石油学会APISpec11E《抽油机规范》中规定,抽油机共有77中规格。美国Lufkin公司生产B,C,M,A等四种系列抽油机:B系列游梁平衡抽油机8种规格;C系列曲柄平衡抽油机64种规格;M系列前置式抽油机46种规格;A系列前置式气动平衡抽油机26种规格。 俄罗斯生产13种规格游梁抽油机。法国Mape公司生产种规格曲柄平衡游梁抽油机以及立式斜井抽油机和液缸型抽油机。加拿大生产液、电、气组合一体式HEP抽油机。罗马尼亚按美国API标准生产51种规格的游梁抽油机,35种规格的前置式抽油机及前置式气动平衡抽油机。目前,世界上抽油机最大下泵深度

概述 石油开发到一定阶段后,油层压力下降,油井停止自喷,因而采用机械采油方法继续开采。世界各产油国都广泛应用有杆泵抽油的方法进行采油。 有杆泵抽油装置是由地面的抽油机、井下的抽油泵及抽油杆柱所组成。抽油机是有杆泵采油装置的重要地面设备,是一种把动力机的连续圆周运动变成抽油杆柱及抽油泵柱塞的往复直线运动,从而将地下原油开采出来的机械设备。所以说抽油机是有杆泵采油中十分重要的设备之一。 抽油机的种类较多,概括起来可分为以下几种:按有无游梁可分为游梁式抽油机和无梁式抽油机;按结构型式可分为常规型游梁式抽油机、前置型游梁抽油机、偏置型游梁抽油机和异相型游梁式抽油机。本篇论文设计的便是CYJY10-4.2-70BH型异相型游梁式抽油机。 异相型游梁式抽油机的设计思路有三个方面:首先,扩大抽油机冲程长度以提高泵效。异相型游粮式抽油机由于用变径圆弧形的后驴头代替了常规机的游梁后臂,游梁与横梁之间采用柔性件连接,使其主结构在常规机四杆机构的基础上发生了质的飞跃,

而变成了“变参数四杆机构”。这种特殊四杆结构工作时,其游梁后臂有效长度、连杆长度随其曲柄转角的变化而变化,不但改善了四杆机构的异型机工作中受“死角”制约的程度放宽,因而可以采用适当增大游梁摆角的方法来实现抽油机的长冲程;其次,改善平衡效果以降低能耗。异相型游梁式抽油机是以常规机为基础模式,从改变抽油机的扭矩因数入手,通过改变抽油机的结构,实现“加强抽油机的平衡效果以降低净扭矩峰值和能耗;扩大抽油机的冲程以提高泵效和综合技术指标”;再次,能够满足不同粘度原油开采的需要。异相型游梁式抽油机设计时,在考虑和优化“变参数四杆机构”动力特性、传动特性的同时,巧妙地考虑了悬点上下冲程所占用曲柄转角的问题,从而使异型机在曲柄正转时上冲程曲柄转角大于180°,曲柄反转时上冲程转角小于180°即靠改变曲柄的转向可实现“慢上快下”和“慢下快上”两种工作方式。 summary Oil development get sure stage, the reservoir pressure drops, the oil well stops blowing, adopt machinery recover the oil the method continue and is exploited. World produce oil national capital use and

四川文理学院 机械工程及自动化专业毕业论文选题指南 课题的选择: 1、毕业设计(论文)课题的选择应与机械专业方向及专业岗位群需求紧密结合,学生可结合企业生产、管理、服务实际情况及自己的兴趣爱好,在指导教师的指导下完成毕业设计(论文)选题及毕业设计(论文)。 2、在掌握文献资料的基础上,做好实际调查研究。 3、学生根据已掌握的资料,针对已选择课题进行分析、论证,提出独立见解,在指导教师指导下完成毕业设计(论文)。 毕业设计(论文)部分参考选题方向: (一)机械设计类毕业设计选题目录: 英寸钢管热浸镀锌自动生产线设计 矿用挖掘机斗杆结构有限元分析 吨悬挂悬挂提升机及传感器 米安全钻机 桥式起重机控制线路设计 数控激光切割机XY工作台部件及单片机控制设计 普通货车制动器设计 08.“包装机对切部件”设计 机架现场扩孔机设计 型泥浆泵曲轴箱与液力端特性分析、设计 地下自卸汽车工作、转向液压系统 型仿型切割机 Ⅱ型固定式带式输送机的设计 Ⅱ型皮带机设计 外圆滚压装置设计 型工程钻机 型双动拉伸压力机的设计 门式起重机总体 型凝汽式汽轮机调节系统的设计 插秧机及其侧离合器手柄的探讨和改善设计 控制电梯 切割机 型直切机的设计 锤片粉碎机设计 推料装置 中三维建模部分CAI制作 的三维CAD设计和CAM自动编程 应用模块课件的设计与制作

板料折弯机 型滚动轴承压装机设计 小型泥浆泵的结构设计 双出风口笼形转子选粉机 压装机整机液压系统设计 型轮式装载机 35.板材送进夹钳装置 36.棒料切割机 37.笔记本电脑主板装配线(输送带) 及其主要夹具的设计 38.拨叉加工自动线设计 39.播种机设计 40.插秧机系统设计 41.茶树重修剪机的开发研究 42.柴油机数字化快速设计系统中实例库的建立 43.柴油机专用换向阀工艺结构设计 44.铲平机的设计 45.常规量检测与控制工程专业综合实验设计 46.车载装置升降系统的开发 47.城镇污水处理厂设计 48.冲击回转钻进技术 49.抽油机机械系统设计(常规型) 50.出租车计价器系统设计 51.大型水压机的驱动系统和控制系统 52.大型制药厂热电冷三联供 53.大直径桩基础工程成孔钻具 54.带式输送机传动滚筒的防滑处理 55.带式输送机传动装置设计 56.带式输送机自动张紧装置设计 57.单轨抓斗起重机设计 58.弹簧CAD软件的开发 59.地下升降式自动化立体车库 60.电动自行车调速系统的设计 61.电脑主板回焊炉及控制系统设计 62.复合化肥混合比例装置及PLC控制系统设计 63.电液比例阀设计 64.钉磨机床设计 65.多功能自动跑步机(机械部分设计) 66.二级电液比例节流阀 67.钢筋调直机 68.钢筋弯曲机 69.钢筋弯曲机设计及其运动过程虚拟 70.隔水管横焊缝自动对中装置 71.隔振系统实验台总体方案设计 72.工程钻机的设计

(1)机械加工 机械加工设备主要有车床、钻床、镗铣床、磨床、滚齿机等。 减速箱加工生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,外购外协件经质量检验合格后入库,原材料经检验入库后,根据生产需要进行加工制造,其成品经检验合格后入库。所有入库外购外协件、自制成品件出库后转入装配车间,按装配工序进入装配,装配完成经检验合格后入库。 产品零部件、配件机械加工生产工艺流程: 根据公司生产计划,进行原材料采购,经质量检验合格后入库,原材料出库后转入机械加工车间,按加工工序进入机床加工,加工完工经检验合格后,入库存放,待发货或者由下道生产环节领用。 图2-1 减速箱生产工艺流程图 (2)油套管加工 油套管加工包括油套管加工和接箍生产。 油套管生产工艺流程: 管材经过漏磁探伤机探伤,合格产品依次经数控管螺纹车床进行机械加工,检验合格备用;接箍坯料由数控管螺纹车床进行螺纹加工,

检验后经漏磁探伤机探伤,合格后打标;接下来接箍拧接机将管材与接箍连接,检验合格后用打标机进行打标,经过静水试压机进行压力检测(水压为0~70MPa,管径不同压力不同),测长称重,管两端上保护环,用自动刷漆机在管外壁均匀涂刷环氧沥青防腐漆,后进行喷标,最后成品检验合格后打包,放到产品存放区。 油管、套管生产工艺流程见图2-2。 图2-2 油套管加工工艺流程图 (3)抽油机制造 主要生产设备为数控切割机、仿形切割机、锯床、组装焊接台架、电焊机等。 抽油机生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,经质量检验合格后入库,原材料出库后转入机械加工工序,加工完工后,转入铆焊组装工位进行组焊、装配,外购外协件出库后转入组装工序,整机装配完成后整机试机,合格后入库。 工艺流程见图2-3。

编订:__________________ 审核:__________________ 单位:__________________ 新型传动抽油机设计与研 究 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-7470-29 新型传动抽油机设计与研究 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 抽油机是油田用量最大的耗能设备。本文通过对新型传动抽油机进行结构方案设计,使得该机构能够大大降低运动能耗,达到节能的目的。 新型传动抽油机研究的背景 在油田开采中,抽油机使用量大,市场前景广阔。但抽油机是油田最大的耗能设备,能源浪费问题严重。因此,对抽油机提出了更高的要求。抽油机是有杆抽油系统的地面动力传动设备,是构成“三抽系统”的主要组成部分。抽油机的产生和使用己经有了一百多年的历史。发展至今,抽油机的种类主要分为游梁式抽油机和无游梁式抽油机两大类。就目前国内油田而言,在机械采油井中,游梁抽油机仍为主要机型,它以结构简单、制造容易、可靠性高、耐久性好、维修方便、适应现场工况等优点,在采油机械中占有举足

东北石油大学 力学技能训练 2015 年3月29日

东北石油大学力学技能训练任务书 课程力学技能训练 题目CYJ12-3.6-73HB游梁式抽油机悬点运动分析及其载荷分析 专业工程力学姓名董日治学号110403240128 主要内容、基本要求、主要参考资料等 将要进行的力学技能训练具体的内容、要求、参考资料如下: 1.主要内容: (1)深入学习和研究常规型游梁式抽油机悬点运动分析及其载荷分析方面理论知识。 (2)利用所学的计算机基础知识独立完成编写出计算机程序并且上机进行相应计算。 (3)对于计算结果进行比较分析,通过反复计算,得到正确的计算结果。 (4)对于计算结果进行详细分析,得到相应的正确结论。 2.基本要求: (1)独立思考,刻苦钻研,掌握理论研究方法和熟练计算机操作技巧; (2)绘制出正确的指定型号游梁式抽油机悬点运动曲线及理论示功图; (3)撰写一份规范的2万字左右的力学技能训练报告。 3.主要参考资料: (1)东北石油大学电化教学中心.采油工艺实习用光盘. 1999. (2)董世民.抽油机设计计算与计算机实现[M].石油工业出版社.1987:11-21. (3)万仁博,罗英俊.采油技术手册(第四分册)[M].石油工业出版社.1993:36-52. 完成期限2015.3.9-2015.3.29 教师负责人 专业负责人 2015 年 3 月 5 日

摘要 采油是石油工程中重要的组成部分它的重要性不亚于钻井,钻井把石油和地面连通了,而采油才是把石油送到了地面。而直接影响采油质量和进度的就是采油技术和设备。 随着抽油机制造技术的不断发展进步,自20世纪90年代后,陆续开发了不同形式的以节能为目的的抽油机,节能抽油机仍然属于普通式游梁式抽油机结构。抽油机是抽油机—深井泵抽油系统中的主要地面设备。游梁式抽油机主要由游梁-连杆-曲柄机构、减速箱、动力设备、辅助设备等四大部份组成。工作时,动力机将高速旋转动动通过皮带和减速箱传给曲柄轴,带动曲柄轴做低速旋转运动,曲柄通过连杆经横梁带动游梁作上下往摆动,挂在驴头上的悬绳器便带动抽油杆作上下往复动动。 掌握抽油机悬点的运动规律(悬点的位移、速度和加速度)是研究抽油装置动力学、确定抽油装置的基本参数及运行抽油装置设计的基础,因此本文运用了三种方法分析了悬点的运动规律,即简化为简谐运动时悬点的运动规律,简化为曲柄滑块机构时悬点的运动规律,还有悬点运动规律的精确分析。 关键词:采油计算,采油设备,载荷计算

龙源期刊网 https://www.doczj.com/doc/2a6203378.html, 抽油机井举升工艺方案设计方法研究 作者:张华先潘晨虞小卫蔡旭东 来源:《E动时尚·科学工程技术》2019年第05期 摘要:目前,我国的科技发展十分想迅速,为了保证抽油机举升工艺系统满足生产要 求、提高整个系统运行的稳定性、延长设备的整体寿命,需要对抽油机举升工艺系统进行优化设计。根据举升工艺方案设计思路,对每一项设计内容的预测方法进行归纳汇总,并对应用中的注意事项及局限性进行分析,对抽油机井举升工艺方案设计起到积极地指导作用。 关键词:抽油机;举升工艺;方案;设计方法 0 引言 如今我国对油田资源的开发开始进入后期阶段,当前因为针对聚合物驱油技术的开发手段与运用技术都在不断完善,我厂实践所汇集的数据也显示抽油机井检泵率指标指数也节节攀升,从举升工艺“硬件”潜力看,基本上达到了极限。今后降低其检泵率的重要举措是,从举升工艺的管理方面出发,研究也进入了后期阶段,通过完善相关的工作制度,保证抽油机井的合理运行,除此之外,还希望达成抽油机稳定、长期的生产,这对油田开发经济效益的提高有着十分重要的作用。 1 抽油机井举升工艺适应性分析系统动态控制图和参数 1.1 抽油机井地面设备动态控制图 1)参数的选择能够反映抽油机井地面设备运转的主要特性参数有悬点载荷、曲柄轴输出扭矩、电机实耗功率。2)驴头悬点载荷驴头悬点载荷是反映抽油机井的工作能力的重要参数之一,也是选型的主要依据,当抽油机工作时,驴头悬点主要承受以下五种载荷,即:(1)抽油杆杆柱重;(2)油管内活塞以上液柱重;(3)抽油杆柱和液柱在运转时所产生的惯性载荷;(4)抽油杆柱和液柱在运转时所产生的振动载荷;(5)活塞与泵筒、抽油杆与油管内壁的摩擦,以及抽油杆与液柱、液流与油管内壁的摩擦等。若不考虑摩擦载荷的影响,抽油机井悬点最大载荷Pmax和最小载荷Pmin:Pmax=Wl+Wr(1+SN2/1790)Pmax——抽油机井悬点最大载荷,单位(N);Wl——柱塞以上液体的重力,单位(N);Wr——杆柱在空气中的重力,单位(N);SN2/1790——无因次动载荷系数;Pmin=Wrl-Wr×SN2/1790Wrl——杆柱在液体中的重力,单位(N);抽油机井负载利用率f:f=P实际/P铭牌×100%P实际——抽油机现场实测载荷,单位(KN);P铭牌——抽油机铭牌允许最大载荷,单位(KN);3)减速箱曲柄轴输出扭矩减速箱曲柄轴输出扭矩是衡量抽油机运转的重要技术参数,其经验公式M实际:M实际 =30S-0.236S×(Pmax-Pmin)抽油机井减速箱曲柄轴输出扭矩利用率M:M=M实际/M铭牌 ×100%M实际——抽油机减速箱曲柄轴实测输出扭矩,单位(KNm);M铭牌——抽油机减速箱曲柄轴铭牌输出最大扭矩,单位(KNm).

(1)机械加工 机械加工设备主要有车床、钻床、镗铣床、磨床、滚齿机等。 减速箱加工生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,外购外协件经质量检验合格后入库,原材料经检验入库后,根据生产需要进行加工制造,其成品经检验合格后入库。所有入库外购外协件、自制成品件出库后转入装配车间,按装配工序进入装配,装配完成经检验合格后入库。 产品零部件、配件机械加工生产工艺流程: 根据公司生产计划,进行原材料采购,经质量检验合格后入库,原材料出库后转入机械加工车间,按加工工序进入机床加工,加工完工经检验合格后,入库存放,待发货或者由下道生产环节领用。 生产工艺流程见图2-1 图2-1减速箱生产工艺流程图 (2)油套管加工 油套管加工包括油套管加工和接箍生产。 油套管生产工艺流程: 管材经过漏磁探伤机探伤,合格产品依次经数控管螺纹车床进行 机械加工,检验合格备用;接箍坯料由数控管螺纹车床进行螺纹加工,

检验后经漏磁探伤机探伤,合格后打标;接下来接箍拧接机将管材与接箍连接,检验合格后用打标机进行打标,经过静水试压机进行压力检测(水压为0?70MPa管径不同压力不同),测长称重,管两端上保护环,用自动刷漆机在管外壁均匀涂刷环氧沥青防腐漆,后进行 喷标,最后成品检验合格后打包,放到产品存放区。 油管、套管生产工艺流程见图2-2。 图2-2油套管加工工艺流程图 (3)抽油机制造 主要生产设备为数控切割机、仿形切割机、锯床、组装焊接台架、电焊机等。 抽油机生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,经质量检验合格后入库,原材料出库后转入机械加工工序,加工完工后,转入铆焊组装工位进行组焊、装配,外购外协件出库后转入组装工序,整机装配完成后整机试机,合格后入库。 工艺流程见图2-3

摘要 抽油机是将石油从地下开采到地上的采油设备,它的产生和使用由来已久,已有百年历史。其中应用最早、普及最广的是游梁式抽油机,早在130年前就诞生了。常规游梁式抽油机具有结构简单、容易制造、可靠性高、耐久性好、维修方便、适应现场工况等优点,在采油机械中占有举足轻重的地位,在今后相当长的一段时间内仍是油田首选的采油设备。但是由于常规游梁式抽油机本身的结构特征,决定了其具有平衡效果差,曲柄轴净扭矩波动大,存在负扭矩、工作效率低和能耗大等缺点。本文主要是针对一种节能效果较好的双驴头抽油机进行设计。双驴头抽油机是将常规游梁式抽油机的游梁后臂加装后驴头, 用驱动绳来代替连杆的硬连接, 以满足变力臂的工作要求。这种抽油机节能效果较好, 是目前除常规机外发展最迅速的机型,应为油田新井投产首选机型。 关键词:抽油机;双驴头;节能效果

Abstract Pumping units is the production of oil from the ground to the ground equipment, generation and use of it for a long time, has a history. Is one of the earliest and most widely popular of beam-pumping unit, was born as early as 130 years ago. Conventional beam pumping unit with a simple structure, easy to manufacture, high reliability, durability, easy maintenance, adapt to the conditions and so on, play a vital role in the production machinery, quite a long time in the future is still the preferred oil production in oil field equipment. But due to the structural characteristics of conventional beam pumping unit itself, determines that they have poor balance, net torque fluctuation of crank shaft, torque, efficiency, low energy consumption and other disadvantages. This article is intended for a better design of dual Horsehead pumping unit energy saving effect. It will beam of conventional beam pumping unit rear arm fitted horse head, by driving rope to replace the hard-link connection, to meet the requirements of arm. This energy-saving pumping unit works well, is at present apart from the General model of the fastest. This system efficiency and power saving rate for energy saving effect evaluation indicators, undertake a study on energy saving effect of double horse head, results showed that average power saving rate of 13 per cent of dual Horsehead pumping unit. 53%, energy-saving effect is good, for the production of a new oil well preferred models. Keywords: pumping unit;double horse head;energy saving effect

皮带式抽油机的维护及保养 一.结构原理 1、结构及各部件名称(皮带式抽油机结构示意图) 皮带抽油机主要由以下六大系统组成(参照图1-1): ①动力传动系统——包括电动机、皮带传动装置和减速箱等。 皮带传动装置采用的减速箱和电机均为直轴,利用锥套固定传动皮带轮,因此抽油机的冲次调整非常方便。传动皮带采用了联组窄V带,并且抽油机上设计了皮带防护罩,大大延长了皮带的使用寿命; 皮带抽油机的减速箱采用了整箱式减速箱,它提高了齿轮、齿轮轴、箱体的强度以及加工装配精度要求等,可以大大延长减速箱的使用寿命。 ②换向系统——包括主动、从动链轮、单排重载直板滚子链、曲拐、滑车

架、往返架总成等。 皮带抽油机采用了大尺寸的链轮和单排重载滚子链进行传动和换向,换向的加速度小,进而换向冲击小,安全系数高;同时由于换向机构采用了曲拐、滑车架、滚轮、滚动轴承等组成的往返架进行滚动换向,换向平稳、可靠。因此整个抽油机的稳定性增加,运转平稳。 ③平衡系统——包括平衡箱总成、平衡块等。 平衡箱总成采用了由12个扶正导向轮组成的扶正系统,运动平稳灵活。平衡调节采用了小块平衡重,调节灵活方便,节能效果好; ④悬挂系统——包括负荷皮带、悬绳器、吊绳等。 悬挂系统采用了重型PVG负荷皮带,这也是该机型关键技术之一。负荷皮带具有弹性缓冲作用,降低了抽油机的换向冲击,使抽油杆柱运行更加平稳,动力示功图表现的更加饱满,进而提高油井的免修期和泵效。 ⑤刹车系统——包括刹车盘、刹车卡子、电控柜、电磁刹车保护系统等。 刹车采用盘式刹车,具有刹车力矩大,使用方便灵活、安全、可靠等优点;并装有电磁刹车保护系统,当抽油机过载、欠载时(如抽油杆的断脱、卡泵等情况),电磁刹车保护系统会自动停机并自动刹车保护电机和整个皮带抽油机设备。 ⑥机架底座系统——包括抽油机塔架、塔基、底座等。 皮带抽油机的塔架采用整体H钢,使得整个抽油机的稳定性可靠。 塔基与底座的连接使用绞接,皮带抽油机的整体结构采用折叠式结构,便于整体运输和安装。 2、换向原理 皮带抽油机的换向原理(即抽油机是怎样把圆周运动变成悬点的直线往返运动的)阐述如下:链传动在塔架内垂直布置,轨迹链条挂在上下链轮上,在下链轮的驱动下作长环形运动。曲拐轴的头部实际上充当着轨迹链条的一个特殊链节,其圆轴部插入滑车架,可以在滑车架内转动。滑车架可以在往返架内沿导轨横向移动。当曲拐轴随轨迹链条的直线部分上行时,曲拐轴带动滑车架,滑车架带动往返架,往返架只能沿着塔梁H钢内壁作上下运动,此时滑车架与往返架相对静止,往返架的运动速度与链条的运动速度相等,

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910242290.3 (22)申请日 2019.03.28 (71)申请人 中国石油天然气股份有限公司 地址 100007 北京市东城区东直门北大街9 号 申请人 大庆油田有限责任公司 (72)发明人 富源 王洋 戚兴 李强 王洪海 梁淑霞 (74)专利代理机构 大庆知文知识产权代理有限 公司 23115 代理人 张海霞 (51)Int.Cl. E21B 43/00(2006.01) (54)发明名称 一种新型抽油机举升装置 (57)摘要 本发明涉及采油工程技术领域,尤其是一种 新型抽油机举升装置。本发明解决了滚筒式抽油 机设备选型不匹配造成其运行稳定性差以及设 备故障率高等问题,它由控制柜(1)、滚筒(2)、电 机(3)、天车轮(4)、柔性绳(5)、抽油杆(6)、抽油 泵(7)组成;其中控制柜(1)与电机(3)通过三相 电线连接,电机(3)与滚筒(2)由联轴器连接,将 井下油液举升至地面,本发明具有改善柔性绳受 力,减少柔性绳破损, 延长检泵周期的优点。权利要求书1页 说明书1页 附图1页CN 110043226 A 2019.07.23 C N 110043226 A

权 利 要 求 书1/1页CN 110043226 A 1.一种新型抽油机举升装置,其特征在于:它由控制柜(1)、滚筒(2)、电机(3)、天车轮(4)、柔性绳(5)、抽油杆(6)、抽油泵(7)组成;其中控制柜(1)与电机(3)通过三相电线连接,电机(3)与滚筒(2)由联轴器连接,滚筒(2)与柔性绳(5)的一端由固定卡子连接,柔性绳(5)的另一端经过天车轮(4)和井口与井下抽油杆(6)连接,抽油杆(6)下端与抽油泵(7)连接。 2.根据权利要求1所述的一种新型抽油机举升装置,其特征在于:所述的电机(3)采用的是同步电机,运用滚筒(2)缠绕柔性绳(5)。 3.根据权利要求1所述的一种新型抽油机举升装置,其特征在于:所述的柔性绳(5)采用聚酰亚胺外涂覆材质和瓦林吞式内部结构。 2

机械设计课程设计报告 ——抽油机机械系统设计 目录 第一节设计任务------------------------------(1) 第二节方案设计分析------------------------(2) 第三节轴承的选择及寿命计算----------(17) 第四节设计结果-----------------------------(22) 第五节心得体会----------------------------(23) 第六节附录-------------------------------------(25)

第一节设计任务 抽油机是将原油从井下举升到地面的主要采油设备之一,常用的有杆抽油设备有三部分组成:一是地面驱动设备即抽油机;二是井下的抽油泵,它悬挂在油井油管的下端;三是抽油杆,它将地面设备的运动和动力传递给井下抽油泵。抽油机由电动机驱动,经减速传动系统和执行系统(将转动变转为往复移动)带动抽油杆及抽油泵柱塞作上下往复移动,从而实现将原油从井下举升到地面的目的。 图1-1 假设电动机做匀速转动,抽油机的运动周期为T,抽油杆的上冲程时间与下冲程时间相等。冲程S=1.4m,冲次n=11次/min,上冲程由于举升原油,作用于悬点的载荷等于原油的重量加上抽油杆和柱塞自身的重量为40kN,下冲程原油已释放,作用于悬点的载荷就等于抽油杆和柱塞自身的重量为15kN。 要求: ①根据任务要求,进行抽油机机械系统总体方案设计,确定减速传动系统、执行系统的组成,绘制系统方案示意图。 ②根据设计参数和设计要求,采用优化算法进行执行系统(执行机构)的运动尺寸设计,优化目标为抽油杆上冲程悬点加速度为最小,并应使执行系统具有较好的传力性能。 ③建立执行系统输入、输出(悬点)之间的位移、速度和加速度关系,并编程进行数值计算,绘制一个周期内悬点位移、速度和加速度线图(取抽油杆最低位置作为机构零位)。 ④选择电机型号,分配减速传动系统中各级传动的传动比,并进行传动机构的工作能力设计计算。 ⑤对抽油机机械系统进行结构设计,绘制装配图及关键零件工作图。 第二节方案设计分析

Q/SY TH 0486-2013 ICS 中国石油天然气股份有限公司企业标准 抽油机大修理技术规范 发布Q/SY

Q/SY TH 0486-2013 目次 前言................................................................................. II 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 3.1 三座 (1) 3.2 三大轴承总成 (1) 4 大修理条件及适用机型 (1) 4.1 大修理条件 (1) 4.2 适用机型 (2) 5 大修理技术要求 (2) 5.1 一般要求 (2) 5.2 结构件大修理技术要求 (2) 5.3 减速器大修理 (8) 5.4 其他部件大修理技术要求 (9) 5.5 总机装配及检测要求 (9) 5.6 喷涂及出厂技术文件 (11) 6 大修理组织及实施 (11) 7 最终验收 (11) 附录A(规范性附录)抽油机大修理项目检测表 (14) 附录B(规范性附录)抽油机大修理记录表 (17) 附录C(规范性附录)抽油机部件大修理验收记录表 (20) 附录D(规范性附录)抽油机出厂空载检测记录表 (21) 附录E(规范性附录)大修理抽油机现场验收记录表 (22) 附录F(规范性附录)抽油机易损件更换清单(单机) (23)

Q/SY TH 0486-2013 前言 本标准按照GB/T 1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。本标准由中国石油天然气股份有限公司吐哈油田公司标准化技术委员会提出。 本标准由中国石油天然气股份有限公司吐哈油田公司质量安全环保处归口。 本标准起草单位:中国石油天然气股份有限公司吐哈油田公司机械厂。 本标准主要起草人:颜丙山、王宝阳、罗冰、李东海、杨卫星、邓兴平。

胜利油田企业标准 ROTAFLEX皮带抽油机安装技术条件(草稿) 本标准规定了ROTAFLEX皮带抽油机的运输、基础要求安装程序、安装技术要求、安装安全要求。 1.皮带抽油机的运输 1.1抽油机运输状态参数 1.2 水泥基础参数 1.3运输设备 平板车、卡车各一辆,装载抽油机及水泥基础,车辆吨位根据参数选择。 吊车选择:900、800型需吊车1台。 30(或35)吨吊车一台。 700型需吊车1台。 25吨1台。 600、500型需20吨吊车1台。 1.4运输工具

吊装绳索1套 封车绳索4根 3-5吨手拉葫芦2件 1.5运输安全注意事项 1.5.1抽油机运输平板车转弯时,要控制运输车辆速度,避免 颠震设备。 1.5.2开往井场的道路及井场要保证满足车辆转弯和承载要求。 2.土基础规格及要求 2.1基本要求 2.1.1清除井口周围泥浆,必要时下挖直至将稀泥清理掉。 2.1.2用三合土一层层夯实至要求高度。 2.2土基础的尺寸确定 2.2.1根据水泥基础的长宽确定土基础的长宽,在长宽方向比 相应的水泥基础多出1.2米. 2.2.2土基础高度确定(参考下图表) 各机型地基高度、光杆外露尺寸参考

注:H1、H2、H3为固定尺寸,H4、H5为参考尺寸 2.2.3土基础必须用三合土夯实,灰土比3:7。 2.2.4土基础长度方向井口端比后端高出5-10 mm沉降量(如图 示),如基础坚固,可减少高度或不要沉降量。宽度方向要水 平,在总宽方向上水平差要小于5mm。 3.水泥基础摆放要求 3.1基础前挡板内侧拉线,与井口中心线垂直距离为150mm。 3.2基础宽度的 1/2,前后定出两点,两点与井口中心线在一条 直线上。 3.3基础摆好后,测定水平。左右水平小于5mm。

一、基础数据 抽油井系统杆柱设计所必须的基础数据主要有基础生产数据、原油粘温关系数据、抽油机型参数、抽油杆参数、抽油泵参数。其中, 抽油机型、抽油泵这三方面的参数、抽油杆参数、抽油泵参数。其中,抽油机型、抽油杆、抽油泵泵这三方面的参数均可由《采油技术手册》( 修订本四) 查得。 1.基础生产数据 基础生产数据是进行抽油井系统设计的基本条件,它包括油井井身结构、油层物性、流体( 油、气、水) 物性、油井条件, 传热性质以及与油井产能有关的试井参数等, 详见表1。 表1 基础生产数据 油层深度: 1500.00 m 套管内径: 124.00 mm 油管内径: 88.90 mm 井底温度: 80℃ 地层压力: 10.00 Mpa 饱和压力: 7.00 Mpa 传热系数: 2.5 W/M·℃地温梯度: 3.3 ℃/100m 试井产液量: 25 m/d 试井流压: 5.00 MPa 体积含水率: 30 % 原油密度: 997.40 kg/m 地层水密度: 1000.00 kg/m 原油比热: 2100 W/kg·℃ 地层水比热: 4186.8 W/kg·℃设计沉没度: 200.00 m 2.原油粘温关系数据 原油粘度是影响摩擦载荷的主要因素, 因此原油粘度数据的准确度是影响设计结果合理性的重要参数。原油粘度随温度变化非常敏感, 经过对现场实测原油粘温关系数据进行回归分析, 能够得到原油粘度随温度变化的关系式。这样, 不但能够提高抽油井系统设计结果的准确度, 而且还易于实现设计的程序化。 现场能够提供的原油粘温关系数据, 如表2所示。 表2 某区块原油粘温关系数据

温度, ℃ 40 455055 60657075 粘度, mPa·s268018201240900600420310230 3.抽油机参数 抽油机参数是指常规型游梁式抽油机的型号、结构参数、能够提供的冲程冲次大小。当前已有93种不同型号的常规型抽油机, 其型号意义如下: 不同型号抽油机的参数可见《采油技术手册》( 修订本四) 。这里, 以宝鸡产CYJ10-3-48型抽油机为例, 其有关参数见表3。 表 3 抽油机参数 游梁前臂 (mm) 游梁后臂 (mm) 连杆长度 (mm) 曲柄半径/冲程 (mm/m) 冲次 (1/min) 30003330 6.0, 9.0, 12.0另外, 由抽油机型号CYJ10-3-48, 根据型号意义可直接得出: 许用载荷[P max]=100 kN; 许用扭矩[M max]=48 kN

抽油机的设计与优化初步报告

第1章概述 1.1抽油机的类型、特点和应用 采油设备分公司的产品有:干扰平衡游梁抽油机,偏轮游梁式抽油机,塔式节能抽油机。 干扰平衡游梁抽油机:是一种新型的节能抽油机。不仅保持了常规游梁抽油机结构简单、可靠耐用的优点,而且具有附加动载小,能耗低,综合效率高,比常规抽油机节电30-50%以上,能延长整机使用寿命的特点。如14干扰平衡机只需要配37千瓦电机及53KN减速箱。如图1.1-1: 图 1.1-1 干扰平衡游梁抽油机图1.1-2 塔式节能抽油机

塔式节能抽油机:高效、节能、冲程、冲次在额定范围内无级调节,并可内设无线集中监控接口,通过配套设施实现遥控。该机调参简易、维护方便、安全可靠、维护费用低,与常规抽油机相比节能50%以上,是一种智能型的节能抽油机,如图1.1-2。 偏轮游梁式抽油机:该抽油机是在常规游梁抽油机的基础上,在游梁尾部配置一偏轮,以偏轮为中心形成一六连杆机构,能很好的改善抽油机的运动性能。在相同情况下,与常规抽油机相比:1.悬点动负荷减小,最大线速度小;2.减速箱输出扭矩减小30%-50%;3.节能37%以上;4.所配电网容量减少30%以上,如图1.1-3。 常规游梁式抽油机:该机型在设计中严格执行API标准,其特点是结构简单、可靠性好、适用型强如图1.1-4。 图 1.1-3 偏轮游梁式抽油机图1.1-4 常规游梁式抽油机 1.2 抽油机的现状及发展方向 随着石油机械匍造水平的不断提高,各种新型抽油机的开发和推广应用也取得了新的进展。据有关资料统计,我国目前抽油机井约占机械采油井总数的92.2%,主要是采用游粱式抽油机。这种抽油机具有结构简单、管理方便、操作和维修容易等特点,在今后很长一段时期内,仍将在我国机械采油中占主导地位。为了节能增产,首先要改造现有常规游粱式抽油机,同时加速开发各种新型

抽油机皮带操作规程 1、危害因素和风险提示 (1)电气设备漏电,易发生触电事故。 (2)移动电动机时用力不当造成人身伤害。 (3)装卸皮带时戴手套或手抓皮带,易造成机械伤害事故。 (4)在平台上操作时,操作不平稳,易导致身体失衡、跌倒,造成人身伤害。 2. 操作前的准备和检查要求 (1)按规定正确穿戴好劳动防护用品。 (2)选择300、375毫米扳手各一把,600毫米管钳1把,1200毫米、500毫米撬杠各一把,电机防盗钥匙一把,新皮带1组、绳1根,以及绝缘手套、验电笔、破布等。 3. 风险控制和操作技术要求 (1)换抽油机皮带前,用验电笔确认抽油机、配电箱无漏电现象。如漏电,停止作业,报告值班干部。 (2)检查调整刹车完好。 (3)按抽油机配电箱停止按扭,刹牢刹车,拉开电源开关。按抽油机配电箱停止按扭、拉电源开关时戴绝缘手套且侧身,防止触电、弧光伤人。 (4)松开电机或滑轨前顶丝到合适位置,松开电机固定螺丝或滑轨固定螺丝,。用撬杠或其它工具向内移动电机到位,使皮带完全松驰。 (5)取下旧皮带,并换上新皮带。不准不调整电机更换皮带。 (6)调整顶丝,使皮带松紧合适(松紧度:下压皮带1到2指;数量:不少于4根),再调整电机位置,使减速箱皮带轮与电动机皮带轮在一平面(四点一线),然后紧固电机底座或滑轨固定螺丝。 (7)清理回收工、用具,清理场地。 (8)换抽油机皮带后,松开刹车,合上电源开关,按抽油机配电箱启动按扭,启动抽油机,观察皮带轮的摆动和皮带松紧等情况,观察抽油机各部位正常。按抽油机配电箱启动按扭、合上电源开关时戴绝缘手套且侧身,防止触电、弧光伤人。

4、操作后的检查要求 抽油机启动后,检查采油树各部位无渗漏,抽油机运转正常。 5、应急处置 发生紧急情况时立即按应急处置程序并报告,危及人身安全时,立即避险。

新型传动抽油机设计与研 究参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

新型传动抽油机设计与研究参考文本使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 抽油机是油田用量最大的耗能设备。本文通过对新型 传动抽油机进行结构方案设计,使得该机构能够大大降低 运动能耗,达到节能的目的。 新型传动抽油机研究的背景 在油田开采中,抽油机使用量大,市场前景广阔。但 抽油机是油田最大的耗能设备,能源浪费问题严重。因 此,对抽油机提出了更高的要求。抽油机是有杆抽油系统 的地面动力传动设备,是构成“三抽系统”的主要组成部 分。抽油机的产生和使用己经有了一百多年的历史。发展 至今,抽油机的种类主要分为游梁式抽油机和无游梁式抽 油机两大类。就目前国内油田而言,在机械采油井中,游 梁抽油机仍为主要机型,它以结构简单、制造容易、可靠

性高、耐久性好、维修方便、适应现场工况等优点,在采油机械中占有举足轻重的地位。但是,它的主要问题是能耗大,效率低。 通过改变结构,设计新型抽油机来提高其效率,可达到节能目的具有远大发展前景。本课题研究的新型传动抽油机,主要是利用齿轮齿条传动取代了原来游梁抽油机的四连杆机构。这种传动方案不但简化了机械传动过程,也能有效地提高效率,而且加大冲程时整机外形尺寸和重量都增加得很少,特别是抽汲参数可无级调整,为实现自动控制及满足采油工艺要求提供了条件,是一种有发展前途的新型抽油机。 1.本课题具体研究内容 近几年来,抽油机节能问题已日益引起人们的重视,国内的许多生产厂家正在不断地应用新技术,通过进行结构优化设计和改进平衡方式等,实现抽油机节能的目的,

攀枝花学院 学生课程设计 题目:游梁式抽油机第二部分 (驴头·游梁·横梁·支架·曲柄·连杆)学生姓名:学号: 所在院(系): 专业: 班级: 指导教师:职称: 2013年月日

攀枝花学院本科学生课程设计任务书 题目15 抽油机机械设计 1、课程设计的目的 本课程设计为学生提供了一个既动手又动脑,自学,查资料,独立实践的机会。将本学期课本上的理论知识和实际有机的结合起来,锻炼学生实际分析问题和解决问题的能力,提高学生综合运用所学知识的能力,装配图、零件图的设计绘图能力。 2、课程设计的内容和要求

1)、设计原始数据额定 功率(kW) 冲程(m) 冲次(n/min ) 游梁 前臂 长度 (m) 游梁 后臂 长度 (m) 额定扭矩 MS(kN*m) 游梁 支撑 中心 到底 座距 离(m) 曲 柄 转 动 轴 心 到 底 座 直 距 离 (m) 曲 柄 平 衡 块 数 曲 柄 偏 置 角 (度) 游梁 支撑 中心 到曲 柄转 动轴 心的 水平 距离 (m) 70 2.1,2.5,3 6 3 2.4 50 2 2 2 0 0 2)、要求: (1)完成曲柄摇杆机构的设计及曲柄平衡块、横梁、横梁轴的设计计算; (2)完成游梁与驴头的设计与计算; (3)完成支撑装置及支架的设计与计算。 3)、课程设计成果 (1)每人需绘总装配图一张或部装图三张; (2)每人需绘零件图二张; (3)编写设计说明书。

目录 第1章驴头 -------------------------------------------------------------4第2章游梁--------------------------------------------------------------6 第3章横梁 -------------------------------------------------------------9 第4章连杆装置 ---------------------------------------------------------12 第5章曲柄--------------------------------------------------------------15 第6章游梁心轴—————————————————————————————18 参考文献 ----------------------------------------------------------------22 第1章驴头