离心泵的工作原理:离心泵是借助于叶轮高速旋转时带动液体一起旋转所产生的离心力,从而使液体获得能量。泵中主要起作用的是叶轮,叶轮中的叶片强迫液体旋转,液体在离心力的作用下向四周甩出。这种情况像转动雨伞,雨伞上的雨滴向四周甩出的情形相仿。泵内的液体甩出去之后,新的液体在大气压力作

用下进到泵内。如此,液体连续不断的从泵内流出。泵在开动之前,应先灌满水,否则叶轮只是带动泵内的空气旋转,因空气的重度很小,由此产生的离心力甚小,无力把泵内和管路内的空气全部排出,即不能在泵内产生真空,因而水也就吸不上来。

图1 离心泵工作原理图

1-过滤网 2-吸入管路 3-泵

4-排出管路 M s -真空表 M t -压力

表 Ⅰ-吸水池 Ⅱ-排水池 H sz -泵安装高度 H z -吸、排水池液面高度差 z 2、z 1-泵出、进口到测量基准面的距离

一般常见的离心泵典型结构如下

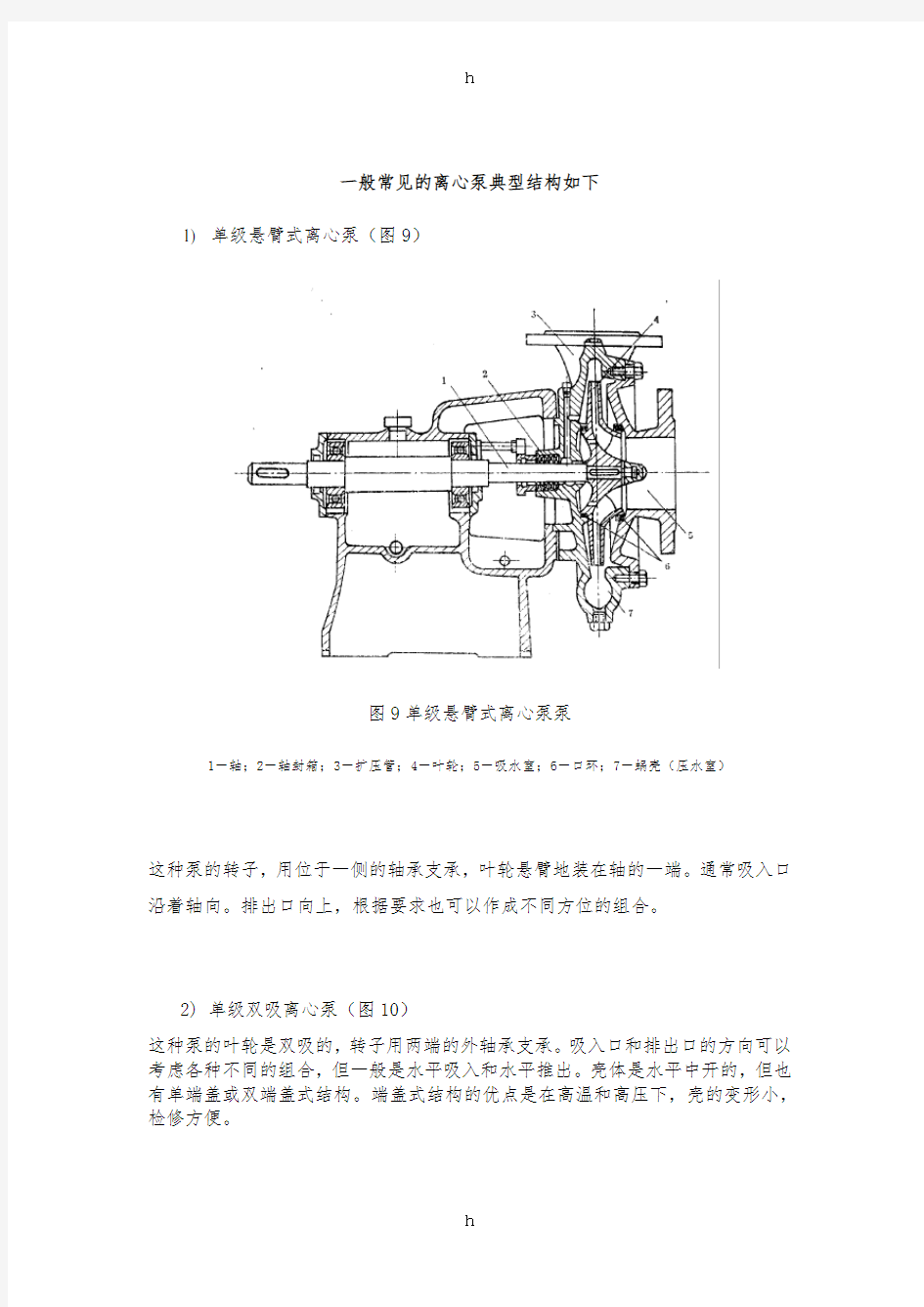

1) 单级悬臂式离心泵(图9)

图9单级悬臂式离心泵泵

1-轴;2-轴封箱;3-扩压管;4-叶轮;5-吸水室;6-口环;7-蜗壳(压水室)

这种泵的转子,用位于一侧的轴承支承,叶轮悬臂地装在轴的一端。通常吸入口沿着轴向。排出口向上,根据要求也可以作成不同方位的组合。

2) 单级双吸离心泵(图10)

这种泵的叶轮是双吸的,转子用两端的外轴承支承。吸入口和排出口的方向可以考虑各种不同的组合,但一般是水平吸入和水平推出。壳体是水平中开的,但也有单端盖或双端盖式结构。端盖式结构的优点是在高温和高压下,壳的变形小,检修方便。

图10 单级双吸离心泵

1-下泵体;2-上泵体;3-叶轮;4-轴;5-口环;6-轴套;7-填料套;8-填料;9-液封圈;10-水封管;11-填料压盖;12-轴套螺母;13-固定螺钉;14-轴承体;15-轴承体盖; 16-单列向心球轴承;

17-圆螺母;18-联轴器部件;19-轴承挡套;20-轴承端盖;21-双头螺栓;22-键

3) 蜗壳式多级泵(图11)

这种泵采用螺旋形压水室。液体通过级间过渡流道从前一级压水室流到下一级吸水室。壳体是水平中开的,吸入口和排出口位于下泵体上,这样不拆开管路即可拆开泵盖(上泵体),检修泵的内部,用于高温时,下泵体多在过泵轴中心线的平面支承(中心支承式),并且装有导向键,以减小高温下的变形。叶轮对称布置,自动平衡轴向力。

图11 蜗壳式多级泵

4) 节段式多级泵(图12)

这种泵的结构,是在各叶轮、中段的两端,装吸入盖(前段)和排出盖(后段),然后把这些零件用穿杠把紧。轴承装在泵的两端。叶轮按同一方向布置,用末级叶轮后的平衡盘平衡轴向力。

节段式多级泵

离心泵的组成与构造

离心泵主要由叶轮、轴、吸入室、导叶、压出室、轴承、密封装置、轴向推力装置等组成。离心泵的结构形式虽多,但其工作原理相同,主要零件的作用和形状也相似。现分别叙述如下:

1)叶轮

叶轮是将原动机输入的机械能传递给液体并提高液体能量的零件,液体由叶轮中心进入,由轮缘排出。叶轮的形式有封闭式、半开式和开式叶轮三种。封闭式叶轮在叶片的两侧均有盖板,面半开式叶轮只有后盖板,开式叶轮没有盖板。半开式叶轮和开式叶轮一般很少采用。只在输送含有杂质的液体时,才采用。

2)轴

轴时传递动力的主要部件,轴的材料一般选用碳钢(35、45#),在功率高压泵采用40Cr钢。

3)吸入室

为了使液流均匀,并在损失最小的情况下进入叶轮,离心泵在叶轮前都设有吸入室。

4)导叶

分段式多级离心泵都装有导叶,导叶的作用是改变叶轮出口处高速液流的方向,并将液流均匀地输入下一级叶轮入口处。

5)压出室

在末级叶轮的出口处设置有压出室,其作用是收集从叶轮流出的液体并将液体送至出口管。

6)轴承

轴承是支持离心泵转子的部件,承受径向或轴向负荷。离心泵的轴承一般分为滚动轴承和滑动轴承两大类。滑动轴承一般用在高转速的大型离心泵上。

7)密封装置

离心泵的转轴通过泵壳处都有一定的间隙,为了防止向外泄漏,需进行适当的密封。这种密封称为外密封装置,常见的外密封装置有填料密封、机械密封。此外,由开叶轮的出口压力高于入口压力,就有部分液流返回到叶轮入口处。为了减少这部分泄漏损失,在叶轮口环、导叶上均装有密封环。这种密封叫内密封装置。

A、填料密封

填料密封结构如下图所示,它由填料盒、水封环、填料及填料压盖、紧固螺栓组成。填料压入填料盒内,对准水封管口,放入水封环。水封管通入冷却水,起润滑和冷却作用。填料的松紧由紧固螺栓和压盖调整,不宜太松也不宜太紧。

B 、 机械密封

机械密封是靠两个经过精加工的端面(动环、静环)沿轴向紧密接触来达到密封目的的,所以又称为端面密封。机械密封在工作时,动环和静环之间应通入冷动水形成水膜,起冷却和润滑作用。因此,在泵起动前应先通水。

8)轴向推力平衡装置

单面进水的离心泵在运行时,由于作用于叶轮两侧的压力不等,产生了一个指向泵入口端并与轴平行的推力,这种推力就称为轴向推力。多级高压泵的轴向推力更大,使整个转子压向吸入侧,对泵的运行十分不利。因此必需采取措施平衡轴向力。 A 、 采用双吸叶轮

单级泵可采用双吸叶轮来平衡轴向推力,因为吸入侧对称,两侧压力差互相抵消,但由于制造质量及两侧水流差异,还会有轴向推力,不可能完全达到平衡。

最终

图2

需推力轴承来承受余下的轴向推力。

B、采用叶轮对称布置。

在多级泵中,为了平衡轴向推力,将叶轮分别按“面对面或背靠背”方式排列在一根轴上。如下图所示:

C、采用平衡盘

多级泵中,多采用平衡盘来平衡轴向力。平稳盘装置如下图所示,它装在泵的最末一级叶轮后面。用键固定于轴上,并用背帽压紧。平衡盘后的空间用平衡管与泵的第一级叶轮吸入室相通,使之保持低压。这样在平衡盘两侧就会产生压差,可起到平衡轴向力的作用。

图7平衡盘装置

D、装设平衡鼓

平衡鼓是一个鼓形轮盘,它是装置在多级泵的最后一级叶轮的后面,并与叶轮一同固定在转轴上,如下图所示,平衡鼓与泵体间有一圆环形径向间隙。高压液体通过该间隙漏,压力下降。通过平衡管引入泵的入口,这样在平衡鼓两侧形成一压力差,由此产生平衡力来平衡轴向推力。

图8

离心泵的性能参数

一、表征离心泵主要工作性能的参数有以下几个:

1)流量

流量是泵在单位时间内输送出去的液体量(体积或重量)。

体积流量用Q表示。单位m3/h

2)扬程

泵的扬程是泵所轴送的单位重量液体从泵进口处(泵进口法兰)到泵出口处(泵出口法兰)能量的增值。也就是单位重量液体通过泵获得的有效能量单位是m

3)转速

泵的转速,用n表示,是泵轴每分钟旋转的次数,单位是转/分。

4)汽蚀余量

泵的汽蚀余量,用h

表示。是表示泵汽蚀性能的主要参数。

汽蚀余量指在泵入口处单位重量液体所具有的超过汽化压力的富裕能量,单位:m

常用NPSH表示。

5)功率和效率

泵的功率通常指输入功率,也就是原动机传到泵轴上的功率,故一般称为轴功率,用N表示。

、

汽蚀现象与汽蚀的危害及防止措施

一、汽蚀现象和汽蚀的原因

汽蚀会损坏泵的叶轮、导叶和泵壳,使泵无法运行。输送的介质温度接近饱和状态下的泵,如给水泵、凝泵等,更易发生汽蚀。因此,在这类泵的安装和运行中,要特别注意防止汽蚀的发生。

离心泵和轴流泵在输送液体时,在叶轮的入口处形成低压区,如果这个地方的液体压力等于或低于在该温度下液体的汽化压力,就会有蒸汽及溶解在液体中的气体从液体中大量产生,形成许多蒸汽和气体的混合气泡。气泡被液流带到压较高的区域时,气泡受压破裂而重新凝结,这时,液体的质点从气泡四周向气泡中心加速运动,质点互相撞击,产生很高的局部压力。这种压力很大,可高达30Mpa以上,且频率很高,可达600—25000Hz。这种现象如果在金属表面附近发生,则液体质点就象无数小弹头一样,连续打击在金属表面上,使金属表面硬化、脆化,产生局部疲劳现象。在金属表面上,晶粒首先剥落,产生细小裂纹,裂纹的产生,又使应力更加集中,加速晶粒的剥落速度,以致使叶轮表面出现麻点、蜂窝。这冰是汽蚀给叶轮造成的机械腐蚀。

二、汽蚀的危害性

1)泵的运行工况恶化

泵在运转过程中,如发生汽蚀,因液体中含有气泡,故扬程会略有下降。但由于气泡数量不多,汽蚀区域较小,人们还不易觉察出汽蚀对泵正常运行的影响。如汽蚀程度继续增加,气泡大量产生,即可发现泵的进出口的压力表计开始波动,泵的响声时重时轻,电机的电流时大时小

。