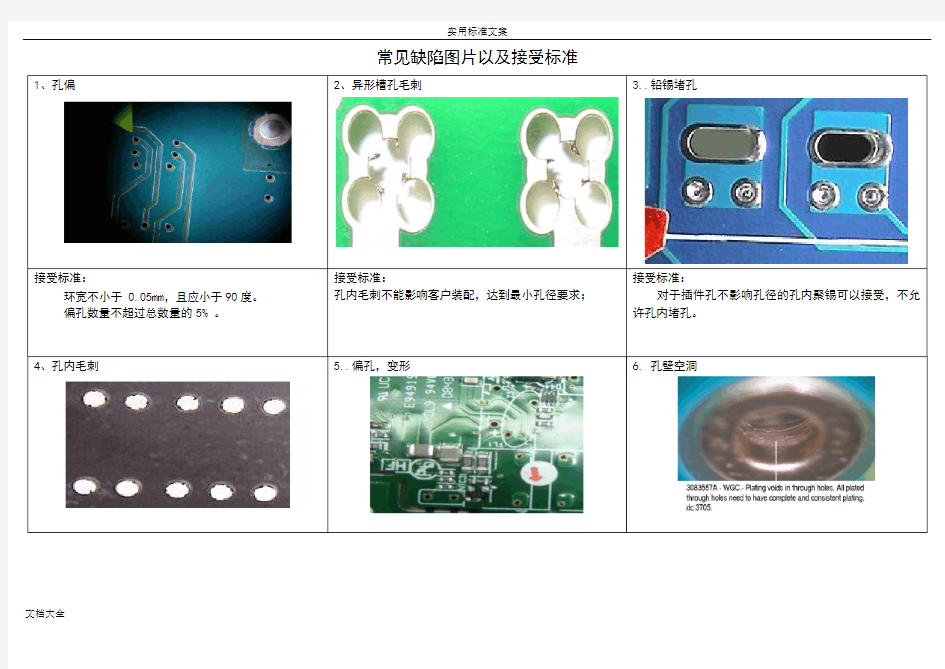

常见缺陷图片以及接受标准

接受标准:

环宽不小于 0.05mm,且应小于90度。

偏孔数量不超过总数量的5% 。

、孔内毛刺

文档大全

接受标准:

接受标准:

对于孔(内)边毛刺要求不能影响最小孔径。

、红孔/黑孔

接受标准:

对于SMT焊盘破损不能小于长和宽的20

损面积小于焊盘面积的10%;

文档大全

接受标准:

孔径必须在公差范围内;位置偏移小于0.05mm.

、散热孔边聚锡

接受标准:

对于过孔,如果客户无特殊要求则允许油墨入孔;

对于插件孔,原则上不允许油墨入孔;接受标准:

如客户无特殊要求,任何情况下,油墨不得高于焊盘且不能高于SMT焊盘。

文档大全

接受标准:

不接收任何非孔内有孔化或除钯不净2.孔化的程度是该孔经过波峰焊时孔内不能占有Pb/Sn或占有Pb/Sn而不影响孔径。接受标准:

过孔油墨堵孔不能透光;堵孔深度必须要保证孔内饱满三分之二。

、光标变形

文档大全

接受标准:

要求孔环保持0.05mm外,还要求焊接面积至少在原%以上。接收标准;

所有过孔堵孔油墨不能高于SMT焊盘。

接受标准;

结合力:不能起层、移位,更不能掉落

、蓝胶高于焊盘、金手指划痕、板面多铜

文档大全

接收标准:

接受标准:

绿漆表面已出现破裂或已有划伤,但尚未穿透而露文档大全

接受标准:

凹痕的深度不能影响介质层的厚度;

凹痕不能发生在焊盘位置或金手指位置;文档大全

文档大全

接受标准:

肉眼看不是很明显,不影响可焊。

、板面铅锡渣

接受标准:

、板面杂质不能为导体;接受标准:

化锡面无水迹印,锡面无发黑、无发黄、露铜、擦花

接受标准:

金手指关键区域内无明显划痕,其它区域的划痕不露镍

文档大全

接受标准:

板面颜色均匀一致,不掉绿油,不掉银;可焊性良接受标准:

板面氧化不接受;色差肉眼可见不明显;且必须可焊

OK。

接受标准:

OSP表层颜色均匀,没有明显色差;

可焊性良好。

、板面金渣

接受标准:接受标准:接受标准:

文档大全

文档大全

接收标准:

肉眼可见门阵焊盘比较平整。 接受标准:

接受标准:

、 对于露铜或ET 修复后的露铜进行补油修复;、 所补的油墨与板本身油墨型号相同; 、 不得出现油墨上焊盘情况;

、 其它相关要求将FI 操作指导书补油注意事项。

接受标准:

未造成相邻导体暴露,未侵犯到金手指和测试点;

一面受到侵犯,焊盘大于1.25mm时,允许

上焊盘,焊盘小于1.25mm时,允许0.025mm上焊盘。接受标准:对于线圈板,板面异物为:异物非导体;

文档大全

接受标准:

如非客户本身设计,要求门阵之间阻焊桥完整无无接受标准:

油墨开裂容易造成导体乔接,且一般热冲击后缺陷有扩散,故油墨开裂不能接受。

、阻焊桥脱落字符不清

根据客户的设计的蓝胶位置图,所有金属孔和金属焊盘、线条必须被蓝胶覆盖完整;

蓝胶厚度需达到MI要求。接受标准:

如非客户本身设计,要求门阵之间阻焊桥完整无无

接受标准:

字符能够辨认。

一面受到侵犯,焊盘大于1.25mm时,允许

上焊盘,焊盘小于1.25mm时,允许0.025mm

盘。

文档大全

接受标准:

对于客户用于绝缘的油墨,凹点(最薄处)必须达到客户要求的油墨厚度要求。接受标准:

凡客户设计为没有油墨的区域,不论是导体区域还是非导体区域,一律不接受显影不净的问题。如金手指附近区域、大面积无阻焊区域。

、油墨起皱、碳油短路

接受标准:

对于波浪油墨目视不能影响表观;

油墨凹陷位置需满足油墨最小厚度,凸起位置不能

高出SMT焊盘0.0254mm。接受标准:

求碳油自检不得乔接;

碳油渗油不得影响碳油最小间距。

接受标准:

不接收有任何侧面露线的情况。

在同一导体上的侧面露线可接收。

文档大全

接受标准:

要求油墨均匀,不接收露出铜色的板且板面阻焊颜色需一致。

接受标准:

客户刻意设计的非阻焊区域的必须显影干净。接受标准:

不接收任何位置需印阻焊的区域有漏基铜的板。

接收标准:

所有碳油间距必须大于0.30mm以上可以接收。

NO

文档大全

接受标准:

绿漆上的波纹或纹路,尚未使缘绿漆的厚度减低于到要求之下限以下。

局部区域所出现的轻微起皱,但尚未在导体线路之间形成搭桥,且也能符合IPC-TM-650试验规范中的接收标准:

对于油墨上的绝缘漂移物,不影响表观,不能减少导

体间距的20%,肉眼可见不是很明显。

接收标准:

过孔油墨偏薄发黄,导致高压失败;不接收过孔油墨偏、板边框脱落(开V槽太深)、开V槽偏移(焊盘露铜)

接受标准:

分层位置到最近导体的距离未影响边缘到导体距离%或2.5mm,两者取较小值。接受标准:

、V槽的偏移不能引起单元尺寸的超差;

、如果客户没有特别说明,V槽偏移不能导致

文档大全

接受标准:

白圈而造成(瑕疵)渗入或边缘分层,尚未缩减该孔

接收标准:

槽深度两边一致,深度,剩余板厚必须在公差范围内。接收标准:

铣孔尺寸要求在钻孔表中按孔径公差控制,顾客有尺

寸要求的顾客要求;没有要求的按公司内部默认公差:

+/-0.20mm控制。

接收标准:

所有顾客的板都不允许有漏内层的问题。

文档大全

接受标准:

线条露铜不接收。大铜箔处露铜不影响拼板尺寸;以前接收的,而顾客又无投诉,这种情况依然。资料上允许露铜的可以接收。所有板边铜箔离板边距离最小要超过0.1mm,才可以接收。接受标准:

1 . V槽两面对位重合偏差不能超差0.1mm;

2 .V槽两面目视深度一致。

3. V槽深度必须在公差范围内。

接受标准:

X表示清洗可辨,并且要求两面打X

100、板变形101、.翘曲GOOD BAD

文档大全

接收标准:

对顾客装配使用没有影响。文档大全

目录 1.目的 2.适用范围 3.引用标准 4.定义 5.检验种类 6.检验方式和抽样标准 7.检验与判定原则 8.检验内容 9.标志、包装、存储和运输 1.目的

统一本产品的出货质量检验标准,确保产品质量达到公司允收标准,满足客户质量要求。 2.适用范围 2.1产品上的 PCB 和 FPC 类产品(若与客户标准有差异应执行客户标准)。 2.2可供本公司相关单位参照使用。 3.引用标准 3.1 GB/T2423.8-1995 电工电子产品环境试验规程:试验方法试验Ed:自由跌落 3.2 GB/T2423.1-2001 电工电子产品环境试验第2部分:试验方法试验A:低温试验 3.3 GB/T2423.2-2001 电工电子产品环境试验第2部分:试验方法试验B:高温试验 3.4 GB/T2423.3-1993 电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法 3.5 GB/T2423.6-1995 电工电子产品基本环境试验规程试验Eb:碰撞试验方法 3.6 GB/T2423.10-1995 电工电子产品基本环境试验规程试验Fc:振动试验方法 3.7 GB/T2828.1计数抽样检验程序:按接收质量限(AQL)检索的逐批检验抽样计划 3.8 GB/T2829-2002周期检验计数抽样程序及抽样表 3.9 GB33873-83 通信设备产品包装技术 4.定义 4.1缺点种类及定义 4.1.1 Critical defect (致命缺陷):直接或潜在影响到使用者人身安全的缺陷;经过国家或行业标准 鉴定或认证不能通过的缺陷,不符合安全标准规定的缺陷; 4.1.2 Major defect(重缺陷):影响到使用者正常使用的缺陷,产品品牌会受到影响的缺陷; 4.1.3 Minor defect (轻缺陷):不影响使用者正常使用,但影响外观或其它的瑕疵。 4.2外观不良定义 4.2.1划伤:受尖锐硬物划踫而在零件表面留下的细长线状划伤痕迹: 4.2.1.1轻划痕:用手指(指甲)横向轻划无凹入感﹐但又能目视明显的轻微划痕; 4.2.1.2浅划伤(无感划伤):用手指(指甲)横向轻划有轻微凹入感; 4.2.1.3深划伤(有感划伤):用手指(指甲)横向轻划有刮手或明显凹入感; 4.2.2凹痕:因撞击或压力造成的下陷; 4.2.3凸包:因撞击或应力力造成的突起; 4.2.4擦伤、刮伤:受尖锐硬物刮踫或摩擦而在零件表面留下的块状痕迹; 4.2.5指纹:裸手触摸产品留下的手指纹印; 4.2.6异色点:表面出现的颜色异于周围的点; 4.2.7油污、脏污:明显粘附于零件表面能擦除的呈块状或膜状的油脂或变色异物; 4.2.8氧化、生锈:基体材料发生化学氧化现象; 4.2.9破裂:因内应力或机械损伤而造成产品的裂纹或细小开裂。 4.4 检验(检测)条件定义: 4.4.1 目视条件:600-800LUX荧光灯光源,光源离头顶30~50cm,产品距测试人员眼睛20~40cm,

电路板缺陷检测技术 ★★★★★微谱检测:中国权威检测机构★★★★★ -------专业提供电路板缺陷检测技术服务https://www.doczj.com/doc/2a14026110.html, 微谱检测是国内最专业的未知物剖析技术服务机构,拥有最权威的图谱解析数据库,掌握最顶尖的未知物剖析技术,建设了国内一流的分析测试实验室。首创未知物剖析,成分分析,配方分析等检测技术,是未知物剖析技术领域的第一品牌! 上海微谱化工检测技术有限公司,是一家专业从事材料分析检测技术服务的机构,面向社会各业提供各类材料样品剖析、配方分析、化工品检验检测、单晶硅纯度检测及相关油品测试服务。 本公司由高校科研院所教授博士领衔、多个专业领域专家所组成的技术团队具有长期从事材料分析测试的经验,技术水平和能力属国内一流。通过综合性的分离和检测手段对未知物进行定性鉴定与定量分析,为科研及生产中调整配方、新产品研发、改进生产工艺提供科学依据。 微谱检测与同济大学联合建立微谱实验室,完全按照CNAS国家认可委的要求建设,通过CMA国家计量认证,并依据CNAS-CL01:2006、CNAS-CL10和《实验室资质认定评审准则》进行管理,微谱实验室出具的检测数据均能溯源到中国国家计量基准。 微谱检测的分析技术服务遍布化工行业,从原材料鉴定、化工产品配方分析,到产品生产中的工业问题诊断、产品应用环节的失效分析、产品可靠性测试,微谱检测都可以提供最专业的分析技术服务。 微谱检测深耕于未知物剖析技术领域内的创新,以振兴民族化工材料产业为己任! 微谱检测可以提供塑料制品,橡胶制品,涂料,胶粘剂,金属加工助剂,清洗剂,切削液,油墨,各种添加剂,塑料,橡胶加工改性助剂,水泥助磨剂,助焊剂,纺织助剂,表面活性剂,化肥,农药,化妆品,建筑用化学品等产品的成分分析,配方分析,工艺诊断服务。

基于AOI技术的PCB常见质量缺陷检测 摘要:印制电路板简称PCB,作为电子元器件的支撑体和电子元器件电气连接的载体,是重要的电子部件,由于它采用的是电子印刷术制作的,所以被称为印制电路板。AOI 全称自动光学检测,是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备。基于AOI的PCB质量检测指的是AOI机器通过摄像头自动扫描PCB,采集图像,测试的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出PCB的缺陷,并通过显示器或自动标志把缺陷标示出来,供维修人员修整。实践表明,这种方法操作性强、可行性强。 关键词:AOI;PCB;质量检测 引言 PCB作为连接电子元器件的载体,是电子器件重要的组成部分。中国的PCB产业一直保持在全球领先地位,到2015年,中国的PCB总产值已经占全球PCB总产值的48%,跃居全球第一。 就此看来,印刷电路板产品的生产技术和生产质量对PCB的发展起着决定性作用。就PCB的生产技术来说,采用SMT表面贴装技术,已满足客户对PCB的各项要求。然而对于生产质量来说,由于印刷电路板采用大规模生产,在生产

过程中必然会出现各种各样的质量问题。有资料显示,在印刷电路板的制造工艺流程中,钻孔花费的时间精力最多,然而因钻孔出现的问题也最多。随着电子产品日趋微型化、精密化,PCB的设计和生产也日趋小型化、精密化,向着小孔径、窄线距、多层数方向发展,这使得PCB质量检测技术变得必不可少。PCB质量检测中,孔的质量检测变为重中之重。 就印制电路板传统的质量检测方法来说,主要包括人工目检法、孔数检测机和孔位检测机等,由于检测不准确、工作量大、检测效率低等缺点,渐渐的跟不上PCB发展的速度,甚至严重滞后了PCB的发展,渐渐被淘汰。目前大多数企业采用AOI检测仪对PCB进行检测,该方法已经被国际所认可,可行性强。 1 PCB常见质量问题 1.1 PCB孔缺陷 PCB生产加工过程中,会出现各种各样的孔缺陷,有些是不可避免的:加工零件的机械精度不够、加工过程中出现累积误差等导致的孔缺陷,而有些缺陷是可以避免的:加工粗糙、加工过程中工序不对、设计时没考虑加工因素等导致的孔缺陷。其中主要的孔缺陷包括:孔位偏移、孔径失真、孔壁粗糙、毛刺等。 (1)孔位偏移:孔位偏移一方面可能是人为因素,在小孔定位时,没有准确定位。另外一方面可能是钻头原因,