高速线材厂轧钢工艺培训 活套 现代高速线材轧机为保证产品尺寸精度,采用微张力及无张力轧制,以消除轧制过程中各种动态干扰引起的张力波动和由此引起的轧件尺寸波动。由于精轧机组为集体传动,故精轧采用微张力轧制,其微张力值由固定速比和各架给定孔槽面积保证,速比不会因控制而改变,轧件面积将因来料面积波动而波动。为了减少张力变化引起的精轧机的轧件尺寸波动,在精轧机前的预精轧、中轧机机组常设若干个活套,以消除连轧各架的动态速度变化的干扰、保证轧件精度。 活套定义及作用 通过自动控制系统调节相邻机架的速度使机架间产生“多余”轧件,该“多余”轧件在起套装置辅助下形成且能动态保持弧形的套状物,这个套状物就称为活套。活套控制功能适用于轧件断面小轧制速度较快的场合,能消除连轧机架的动态速度变化的干扰、保证轧件精度,活套可以实现无张力轧制。所谓无张力轧制即是在轧制过程中,机架间轧件不存在拉钢关系,是通过改变活套存储量来实现的。当相邻两机架间轧件受拉时,套量减小,可起缓冲作用,防止机架间产生张力,免使轧件断面拉缩,影响轧件尺寸的精度;另一方面吸收过量的轧件,防止堆钢而造成机架间的堆钢事故。但是活套的套量调节范围及套量的存储量是有限的,当相邻机架速度匹配不合理或其它原因而使起套量偏差太大,自动控制系统来不及或无法调节,就会引起堆钢。 活套由活套台、支撑辊、导槽、起套辊及活套扫描器等组成。支撑辊、起套辊起着对轧件的导向和支持作用。起套辊、转向导板均由气缸驱动,起套辊气缸由双电磁阀控制。 活套种类:下活套、侧活套、立活套。在高速线材轧机上,下活套通常用于中轧机组。 下活套的套量控制比较困难,因为下活套的光电扫描器工作环境恶劣,

高速线材轧制过程中常见堆钢事故分析及处理措施 发表时间:2019-05-21T10:27:45.023Z 来源:《防护工程》2019年第3期作者:王建荣 [导读] 减少堆钢事故要从分析事故原因入手,及时找到故障点,总结经验,为以后的生产提供帮助。酒钢集团榆中钢铁有限责任公司甘肃兰州 730021 摘要:高速线材生产过程中由于工艺、设备等问题造成堆钢,影响轧线的机时产量、坯耗、动力能源指标,造成设备损坏。本文就轧制过程中的常见堆钢事故结合现场工艺和设备情况进行分析,总结经验,为以后的生产提供帮助。 关键词:张力;导卫;废品箱;导槽;活套;飞剪 1.简介 某公司高速轧机线材生产线生产的产品规格:φ6.0~14.Omm。轧机共28架,为全连续布置,其中粗轧机6架、中轧机6架、预精轧机6架、精轧机一6架,精轧机二4架,钢坯经粗轧机组轧制后1#飞剪切头、尾,中轧机组轧制6个道次,然后(中轧后设2#飞剪用于事故碎断)进入预精轧机组中继续轧制4~6道次,之后,经预精轧机组后水冷箱进行控制冷却,按不同钢种进行温度控制,然后,经飞剪切头后,进入精轧机组中轧制,根据不同成品规格,轧件在精轧机组中分别轧制4~10个道次,最终轧制成为要求的产品断面。轧线孔型系统除粗轧6架采用无孔型轧制,其余均采用椭-圆孔型系统。 粗、中轧机组间采用微张力控制轧制;在预精轧机组前、后以及预精轧机组各机架间设有水平活套和垂直活套,可实现活套无张控制轧制;精轧机组一、精轧机组二各机架间以及精轧机组一和精轧机组二之间实现微张力轧制。 2.堆钢原因分析 2.1粗轧区域堆钢事故分析 粗轧区域由于采用平立交替平辊轧制,且钢坯断面积较大,相对比较稳定,堆钢事故比较少。粗轧堆钢事故产生的主要原因有以下几点: (1)导卫影响:导卫松动或导卫底座松动、移位造成轧件翘头不能顺利咬入下一道次,或导卫掉落直接堆钢;(2)换辊换槽:换辊换槽后由于轧件打滑而堆钢,孔型高度设定超差或张力设置不当造成堆钢;(3)由于钢温过低造成断辊而堆钢。 预防措施: (1)轧制过程中岗位工要加强巡检,及时紧固导卫及导卫底座固定螺栓,控制好料型尺寸,减少由于料型不规则和尺寸严重超差对导卫的冲击; (2)换辊换槽后及时对新槽进行打磨,增加轧件和轧辊的摩擦力,按照要求设定孔型高度,主控台岗位做好换辊换槽速度调整;(3)加热炉按照工艺要求控制好出钢温度,严防低温钢。 2.2 中轧、预精轧区域堆钢事故分析 中轧7-14采用平立交替布置的闭口式二辊轧机轧机,15-18架采用平立交替悬臂辊轧机。中轧、预精轧主要堆钢原因:(1)料型不符合标准导致轧件头部挤在下一道次入口导卫处堆钢,钢坯头部变形不均匀,头部温度低及头部有夹杂等缺陷等造成轧件劈头堆钢; (2)滚动导卫开口随轧件磨损变大倒钢造成料型急剧变化,张力失控而堆钢;导卫处遗留前一根钢的翘皮导致下一根钢受阻堆钢;(3)轧件弯头:轧制线不对中,轧件在活套进出口、空过管碰弯头等堆钢,一般侧弯是由于进出口导卫和孔型不对中造成,上下弯的原因大概有三种:一是进出口导卫和孔型不对中造成,二是孔槽磨损不均导致上下辊工作辊径不一致,三是传动部件间隙大造成咬入瞬时上下辊速度不一致; (4)张力设定不当,实际处于堆钢轧制状态,轧件依靠前机架的微张力维持轧制,当尾部离开前机架时突然失去张力而堆钢;(5)该轧线有10架和11架之间、11架到12架之间,从主控台力矩反馈看没有堆钢,但实际已经堆钢的现象,主要原因是由于轧件断面尺寸比较小,当机架间拱钢时对力矩的影响不大,所以,从主控台力矩画面看不出张力变化或张力变化很小。预防措施: (6)轧制过程中根据孔槽磨损情况及时调整辊缝,保证料型在标准范围内。加热炉原料工做好入炉钢坯的质量把关,粗轧岗位工发现头部低温钢或头部缺陷钢坯用1#飞剪手动切除; (7)轧制过程对导卫要勤检查、勤调整,保证导卫开口度符合料型要求,发现导卫有拉翘皮的情况及时处理;(8)发现进出口导卫偏离轧制线或轧件有翘头迹象要及时停机检查、处理,对孔槽磨损不均的轧辊要及时换槽。如果传动部件存在间隙由设备组及时处理; (9)由于粗中轧采用轧机力矩和电流作为微张力控制的依据,自由力矩受轧件头部钢温、料型的影响,所以,微张力控制存在误差。对于断面比较大的轧件影响不大,对于断面比较小的轧件影响比较大。主控台岗位工要合理设置各机架间的张力,对于10架和11架之间、11架到12架之间的张力应要求中轧岗位工观察轧件的尺寸来判断张力的大小,配合主控台做好张力调整,如果轧件离开前一架后尺寸变大则说明前一机架和该机架间存在张力,根据轧件尺寸变化程度判断张力的大小。 2.3精轧区域堆钢事故分析 精轧机组共10架,为45°顶交型布置,其中精轧一6架,后设废品箱,精轧二4架,后设废品箱,吐圈直径3.018米。精轧区域由于轧件速度快、轧件尺寸小,受导卫磨损、导槽磨损、吐丝管磨损、冷却水阻力、设备运行参数、设备故障的影响,堆钢的原因比较复杂。轧机内机架间堆钢主要原因是辊缝设置不合理、轧件冲出口或导卫轮烧损倒钢造成;精轧一后废品箱堆钢主要是由于精轧一和减定径之间的张力过小。大部分的堆钢集中在减定径成品机架后的废品箱,主要有以下四种情况: 2.3.1 吐丝机吐约0-10圈堆钢(实际情况根据现场生产工艺情况): (1)水冷段气动阀、电器控制元件故障、轧件头尾信号未断开,造成常流水,轧件头部受阻堆钢;

棒材生产中的控制轧制技术 摘要:控制轧制和控制冷却技术在棒材生产中具有重要作用,合理制定控轧控冷工艺就能改善棒材的组织和性能。本文着重叙述了线材生产中控制冷却技术的机理、特点,目的、技术关键。 关键词:线材生产;控制轧制 1 引言 过去几十年来,作为热轧钢材性能的强化手段,或是添加合金元素,或是轧后再进行热处理。这些措施既增加了成本,又延长了生产周期,对于产品使用性能,多数情况下是在提高强度的同时降低了韧性,对焊接性能也造成影响。但控制轧制和控制冷却则不同,它是通过控制热轧过程中的变形及轧后钢材的冷却速度,达到充分细化晶粒和改善钢材组织状态,从而提高钢材的综合性能。它是通过优化工艺控制来大幅度提高钢材的综合性能,具有节约合金、简化工序、节能降耗等优点,由于它具有形变强化和相变强化的综合作用,所以既能提高钢材的强度,又能改善钢材的韧性和塑性。 2 控制冷却 2.1控制冷却的概念 控制冷却是利用相变强化以提高钢材的强度。通过控制冷却能够在不降低韧性的前提下进一步提高钢的强度。控制冷却是通过控制热轧钢材轧后冷却条件来控制奥氏体组织状态、相变条件、碳化物析出行为、相变后钢的组织和性能。 2.1控制冷却的阶段和特点 热轧后控制冷却包括三个不同冷却阶段,一般称一次冷却、二次冷却及三次冷却(空冷)。三个冷却阶段的目的和要求是不相同的。 一次冷却是指从终轧温度开始到奥氏体向铁素体开始转变温度Ar3或二次碳化物开始析出温度Arc。范围内的冷却,控制其开始快冷温度、冷却速度和快冷终止温度。一次冷却的目的是控制热变形后的奥氏体状态,阻止奥氏体晶粒长大或碳化物析出,固定由于变形而引起的位错,加大过冷度,降低相变温度,为相变做组织上的准备。相变前的组织状态直接影响相变机制和相变产物的形态和性能。一次冷却的开始快冷温度越接近终轧温度,细化奥氏体和增大有效晶界面积的效果越明显。 二次冷却是指热轧钢材经过一次冷却后,立即进人由奥氏体向铁素体或碳化物析出的相变阶段,在相变过程中控制相变冷却开始温度、冷却速度(快冷、慢冷、等温相变等)和停止控冷温度。控制这些参数,就能控制相变过程,从而达到控制相变产物形态、结构的目的。参数的改变能得到不同相变产物、不同的钢材性能。 三次冷却或空冷是指相变之后直到室温这一温度区间的冷却参数控制。对于一般钢材,相变完成,形成铁素体和珠光体。相变后多采用空冷,使钢材冷却均匀,不发生因冷却不均匀而造成弯曲变形。此外,固溶在铁素体中的过饱和碳化物在慢冷中不断弥散析出,使其沉淀强化。对一些微合金化钢,在相变完成之后

我国高速线材轧机的国产化 王玉文 On Domestic Localization of High Speed Rod & Wire Mill Wang Yuwen (Chongqing Iron & Steel Designing Institute, Chongqing 400013) 1978年以前,我国高速线材轧机在轧钢生产中还处于空白。从1987年起,马钢、首钢、酒钢等企业先后引进了各种类型高速线材轧机。从那时起,冶金部和机械部联合组织力量对高速线材设备进行了攻关。通过广大科技人员的努力,目前已达到了全线整体设计、整机制造的目标,并批量出口菲律宾、尼日利亚、马来西亚等国家。10多年间,高速线材轧机设备制造在我国不仅实现了“零”的突破,而且出现了从整套设备引进到整套设备出口的转机。 1 国内高速线材轧机现状 我国共有各种线材轧机800多套,其中高速线材轧机只有25套,约占线材轧机总数18.5%,但高速线材产品产量达870万t,占全国线材总产量1 650万t的52.7%。其他线材轧机多为复二重和横列式轧机,设备陈旧,工艺落后,盘重小,规格单一,尺寸精度差,表面质量和冶金性能差,技术装备水平低,能耗和各种单耗指标高,已无法满足市场对线材产品质量日益严格的要求和深加工的需要,经济效益较差。因此,无论从产品的质量、品种上要求,还是为节能降耗提高经济效益,横列式和复二重式线材轧机必将被高速线材轧机和半连续轧机取代。 2 高速线材轧机设备国产化的可能性和必要性 1985年以后,我国先后从国外引进高速线材轧机二手和成套设备16套,其中成品线材Φ5.5 mm~8.0 mm规格轧制速度达105 m/s以上的高水平轧机6套。在引进的成套高速线材轧机设备中,绝大部分采取了国外技术总负责、联合设计、合作制造方式。有的设备制造分交率达87%,一般都在80%左右。太原矿山机器厂(太矿)、陕西压延机器厂、西安航空发动机公司、大连重型机器厂、洛阳矿山机器厂等都较好承担过国内制造高线设备任务。这些厂家通过与国外合作制造高线设备,不仅学习、消化、掌握了国外设备制造工艺、制造标准和对材料性能的要求,而且积累了许多宝贵经验和教训,为国内制造高线设备打下了坚实基础。 太原矿山机器厂博采众家之长,开发国内新产品,在与德马克、西马克、摩根、达涅利等国外高线设备制造有声望的厂家合作中,参与对设计资料的转化和制造过程的实践以及实际产品的检验,感到国外四家公司设备设计各有所长,也各有不足。以粗中轧为例,摩根和德马克型采用焊接闭口式机架,刚性、稳定性好,组焊后加工窗口精度容易保证;西马克型采用组装式结构,组装工艺复杂,窗口精度不易保证;摩根型轧机的结构较为简单,但重量大;德马克、西马克轧机的结构较为复杂,但重量较轻。

高速线材精轧机安装要点和部分安装规范 一、座浆法安放垫板组的施工要点 1、首先对基础进行检查确认,基础表面如有浮浆、杂质和油污要彻底处理干净。 2、在垫板位置下面用风铲将基础凿成一锅底形坑,坑的长度比垫板长60-80mm,宽度比垫板 宽40-60mm,坑深20-40mm。 3、用压缩空气吹掉坑内杂物,座浆的前一天,用水将基础表面充分润湿,然后排出坑内积水。 4、坑内及坑周围不得滴入油污,在坑内涂一层薄的水泥浆以利新老混凝土的粘接。 5、垫板的棱角、毛刺要进行处理,座浆前要将垫板油污清洗干净。 6、将适量的座浆料但如搅拌板上搅匀再加水搅拌,达到手捏成团,摔地成砂,立即倒入坑内 使用,搅拌好的混凝土应在30分钟内用完,超时间不得再加水使用。 7、将拌好的混凝土灌入坑内,随即用干净无油的木槌捣固,捣至“冒汗”即浮浆逸至表面为 止再灌混凝土、再捣至达到要求,混凝土表面应呈中间高四周低的馒头形,以便放置垫板时排出空气。 8、待混凝土表面稍干后即可将平垫板放在其上,用手压或小锤轻击垫板进行找平找标高,混 凝土的表面应低于垫板上平面2-5mm. 9、座浆后的垫板,要用草袋等物覆盖,养护24-36小时,养护期间放置碰撞和振动。 10、待座浆层混凝土强度达到设计强度的75%以上时,即可进行机械设备的安装工作。 11、座浆法放置垫板通常是每根地脚螺栓两侧各设置一块座浆垫板,座浆垫板的面积必须大于 计算出的设备承压面积。 二、垫铁的安装规范 1、当设备的负荷由垫铁组承受时,垫铁组的位置和数量应符合下列要求 ①、每个地脚螺栓旁边至少有一组垫铁,垫铁尽量靠近地脚螺栓。 ②、每一垫铁组宜减少垫铁的块数,切最多不能超过4块,并不宜采用薄垫铁,放平垫铁时,厚 的放在下面,薄的放中间且不宜小于2mm,各组垫铁应焊牢。 ③、每组垫铁应放置整齐平稳,接触良好,设备调平后每组垫铁均应压紧,并用手锤逐组轻击 听音检查,对高速运转的设备,当采用0.05mm塞尺检查垫铁之间及垫铁与底座面之间的间隙。 ④、设备调平后,垫铁端面应露出设备底座外缘,平垫铁宜露出10-30mm,斜垫铁宜露出10-50mm。 垫铁组深入设备底座面的长度应超过设备地脚螺栓中心。 2、垫铁高度在50-100mm之间,设备底座有接缝处的两侧应各垫一组垫铁。 3、承受主要负荷的垫铁组应使用成对垫铁,切深入设备底座面的长度超过地脚螺栓孔,调平后 灌浆前进行点焊,承受主要符合并在设备运行时产生较强连续振动的垫铁组不应采用斜垫铁而

高线轧机间活套基础知识 活套 现代高速线材轧机为保证产品尺寸精度,采用微张力及无张力轧制,以消除轧制过程中各种动态干扰引起的张力波动和由此引起的轧件尺寸波动。由于精轧机组为集体传动,故精轧采用微张力轧制,其微张力值由固定速比和各架给定孔槽面积保证,速比不会因控制而改变,轧件面积将因来料面积波动而波动。为了减少张力变化引起的精轧机的轧件尺寸波动,在精轧机前的预精轧、中轧几机组常设若干个活套,以消除连轧各架的动态速度变化的干扰、保证轧件精度。 活套定义及作用 通过自动控制系统调节相邻机架的速度使机架间产生“多余”轧件,该“多余”轧件在起套装置辅助下形成且能动态保持弧形的套状物,这个套状物就称为活套。活套控制功能适用于轧件断面小轧制速度较快的场合,能消除连轧机架的动态速度变化的干扰、保证轧件精度,活套可以实现无张力轧制。所谓无张力轧制即是在轧制过程中,机架间轧件不存在拉钢关系,是通过改变活套存储量来实现的。当相邻两机架间轧件受拉时,套量减小,可起缓冲作用,防止机架间产生张力,免使轧件断面拉缩,影响轧件尺寸的精度;另一方面吸收过量的轧件,防止堆钢而造成机架间的堆钢事故。但是活套的套量调节范围及套量的存储量是有限的,当相邻机架速度匹配不合理或其它原因而使起套量偏差太大,自动控制系统来不及或无法调节,就会引起堆钢。 活套由活套台、支撑辊、导槽、起套辊及活套扫描器等组成。支撑辊、起套辊起着对轧件的导向和支持作用。起套辊、转向导板均由气缸驱动,起套辊气缸由双电磁阀控制。 活套种类:下活套、侧活套、立活套。在高速线材轧机上,下活套通常用于中轧机组。 下活套的套量控制比较困难,因为下活套的光电扫描器工作环境恶劣,难以实现自动控制。

高速线材在轧制过程中堆钢事故的分析与处理 孙东海 (辽宁省本溪市北台钢铁集团北方高速线材 117000)摘要:高速线材在轧制过程中有时会发生堆钢现象,对线材产品的成材率和生产效率都有较大的影响。堆钢的种类有:直观性堆钢、多样性堆钢和复杂性堆钢。结合操作工艺、设备安装等方面对日常生产实践中所碰到的一些堆钢事故进行了分析,找出了堆钢产生的原因,并提出避免堆钢应采取的措施。从而有效控制堆钢事故的发生频率,不仅大大提高了成材率与设备利用系数,而且也提高了生产效率。 关键词:高速线材;堆钢;张力;活套;打滑;甩尾 Analysis and Treatment of Steel-Heaping Accidents In Rolling High Speed Wire Rod Sun dong hai ( Liaoning province,Benxi,beitai Steel Group, North High speed Line material 117000 ) Abstract: The phenomenon of piling-up of steel would happen sometimes while high speed wire rod is being rolled, which would greatly influence the product’s yield and production efficiency. It is pointed out in this article that steel-heaping has many forms, such as intuitionist one, multiplex one and complicated one. In combination with the operation process, equipment installation, etc., some steel-heaping accidents in daily production were analyzed, causes of steel-heaping were found out, measures taken to avert steel-heaping were put forward, and the frequency at which steel-heaping takes place were controlled effectively .All these greatly improve product’s yield, equipment utilization coefficient and productivity. Keywords: high speed wire rod;steel-heaping;tension;loop;slipping;tail-discarding 0 前言 二高线生产线主要轧制规格范围为:ф5.5—ф16mm光面高速线材,?8—?12mm螺纹高速线材。规格跨度大、钢种范围广。从目前的生产状态分析,?≤6.5mm的小规格线材产品,由于断面尺寸小、轧制速度快、轧制稳定性较差等原因,与中大规格相比,堆钢事故的发生率一直较高;而对于?>6.5mm的中大规格线材,在开轧稳定之后,中间过程产生堆钢事故的几率很小,大规格线材轧制需要注意的是高速区爆辊环事故的发生。本文分析了高速线材生产过程中一些典型堆钢事故的产生原因,并提出减少堆钢事故的相应控制措施。 1 线材的轧制工艺流程布置简图 线材的轧制工艺流程布置见图1。 轧件通过1H前的夹送辊顺利咬入1H后,依靠轧机的动力继续前进,经过粗轧机组轧制、S6飞剪切头切尾、中轧机组轧制、S12飞剪切头切尾、预精轧机组轧制、S18飞剪切头、精轧机组及减定径机组轧制后,一直到达夹送辊使轧件进入吐丝机并吐丝成圈。 2 堆钢事故的种类 在解决堆钢事故时,正确判断并分析堆钢的产生原因是非常重要的。准确地判断可以及时解决问题并避免以后重蹈覆辙。但是在实际生产中,由于影响因素的多样性,快速准 孙东海,男,无,无,从事轧钢,naihaihan@https://www.doczj.com/doc/2012166270.html,

线材控制轧制和控制冷却技术 【摘要】对控制轧制与控制冷却的概念,控制原理,控制轧制与控制冷却在棒线材生产中的应用,意义及发展现状进行了介绍,并对现代棒线材生产中控制轧制与控制冷却所存在的问题进行简单的介绍。 【关键词】控制轧制,控制冷却,棒线材轧 ABSTRAC the paper gives an introduction to the Controlled rolling and Controlled Cooling as well as their application in rod and wire product.Then it gives the introduction to the application of Controlled rolling and Controlled Cooling in rod and wire product resentlly. KEYWORDS rolling control cooling control 1前言 控制轧制与控制冷却相结合能将热轧钢材的两种强化效果相加,进一步提高钢材的强韧性和获得合理的综合性能。随着控制轧制与控制冷却机理研究的不断深入,除了在中厚板,热连轧带钢生产中采用控制轧制与控制冷却工艺之外,在棒线材生产中也取得了比较成熟定型的控制冷却工艺。控制轧制和控制冷却是热轧生产中的新技术和新工艺,是金属塑性加工专业的理论与实践不可缺少的一个重要组成部分,是金属压力加工专业的前沿技术。 2控制轧制与控制冷却 2.1控制轧制与控制冷却的概念 (1)控制轧制(Controlled rolling)是在热轧过程中对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制新工艺。 (2)控制冷却(Controlled Cooling)是控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

进口摩根型高速线材预精轧机和精轧机设备国产化实践成西平 (广州市广园机械设备有限公司)摘要 国内高速线材的发展,引进了一批进口高速线材轧机,分析研究了摩根型高速线材预精轧机组和精轧机组的设备结构特点,抓住关键部件,制订了国产化的技术方案,实现了预精轧机组的传动箱、辊箱的开发成功和精轧机辊箱和锥箱的开发成功,开拓了市场,满足了高线厂家的生产急需。关键词进口摩根型预精轧机精轧机设备国产化0、前言 摩根型高速线材轧机已发展到第五、第六代,设计速度高达140m/s,其预精轧机组、精轧机组是当今世界高速线材轧机设备中最先进的设备之一,运行稳定可靠,轧制的线材质量好。因此,国内引进的高速线材轧机的厂家中很多都选用摩根型高速线材预精轧机组、精轧机组。广园机械设备有限公司(原广园科技有限公司)在前几年正确分析高速线材轧机备件市场,果断决策开展达涅利型高速线材轧机备件和辊箱国产化的同时,于2004年3月开始对进口的摩根型五代预精轧机和精轧机辊箱从零部件的转化、研制,进行国产化设计开发,于2005年10月份生产出合格的产品,分别送给包钢、韶钢的高速线材厂上机试用,均一次上线试用成功,并运行良好,获得了钢厂的好评。在预精轧机、精轧机零部件成功的基础上,总结达涅利机型精轧辊箱开发成功经验,广园公司组织了对预精轧机、精轧机整体辊箱的技术开发攻关,抓住关键零部件,即辊箱箱体、螺旋伞齿轮、偏心套、轧辊轴、面板、油膜轴承等技术开发,组织力量进行技术攻关,从而获得了成功二在2005年10月零部件上机试用成功的基础上,2005年末,10”预精轧辊箱在包钢进口摩根五代预精轧机上试用又获成功,2006年7月广园公司开发的预精轧锥箱(传动箱)和辊箱一起同时在韶钢高速线材厂预精轧机上试用成功。6”、8”精轧机辊箱研发也获得了成功,广园公司研制的摩根型五代预精轧机辊箱、传动箱和精轧机6”、8”辊箱已准备批量投入国内高速线材轧机备件市场。在满足高速线材厂家需求的同时,也促进了广园公司技术的发展和经济效益的提高。1、摩根型五代预精轧机、精轧机辊箱的结构特点和技术性能要求1.1摩根型五代预精轧机的结构特点 高速线材生产线随着轧制速度的不断提高和用户对线材成品尺寸精度和质量要求的不断提高,从上个世纪的七十年代开始,在精轧机前设置了4~6架预精轧机。预精轧机的出现,在工艺线上增加了活套的数量,从而使进入精轧机的轧件尺寸精度和质量都得到了很大的提高,这样就保证了精轧机出口产品的尺寸高精度(≤±O.08n姗)和高质量,满足用户的需求。摩根型五代预精轧机的结构型式有平一立交替布置的,也有V型布置的,国内高速线材厂家大多采用平一立交替布置型结构,由辊箱与水平、立式传动箱组成,称为无扭无张力悬臂辊式预精轧机。摩根型五代预精轧机 ’具显著的结构特点: (1)悬臂辊环式结构。辊环通过锥套与轧辊轴的上端连接。 (2)辊箱为插入式结构,机架由辊箱和齿轮箱组成。辊箱由箱体和面板组成。面板与齿轮箱连165接,箱体内装有偏心套机构,用来调整辊缝。 (3)辊缝调整机构是由一根带左右丝扣的丝杆和螺母组成。旋转丝杆使两组偏心套相对旋转,从而使两根轧辊轴相对轧制中心线作对称移动实现辊缝调节,保持原有轧制中心线和导卫的位置不变。 (4)水平机架的齿轮箱内由输入轴和同步齿轮轴组成,立式机架的齿轮箱传动系统比水平多了一对螺旋伞齿轮,用来改变传动方向和调速比,其余部分与水平机架相同。, (5)机架间设置活套,活套为立式活套,焊接结构,活套由活套扫描器进行套量的调节控制,实现无张力轧制。1.2摩根型五代预精轧机辊箱的技术性能要求

常见事故分析 概述:生产过程中的堆钢原因及处理 生产过程中经常会遇到一些堆钢的事故。调整工应经常不断地、定时地对轧件尺寸、堆拉关系、轧件表面、扭转角度、导卫的使用情况、冷却水等进行检查。堆钢可分为头部堆钢、中部堆钢和尾部堆钢。所有的堆钢从现象上看是一样的,但产生原因却有所不同。 一、什么是头部堆钢,产生原因是什么,如何解决? 现象:头部堆钢是指轧件头部未进入下一架轧机之前就发生的堆钢现象。 原因:(1)、由于上道次轧件尺寸不符合要求(过高或过宽)引起轧件挤在该道次进口导卫中受阻而堆钢,事故发生后要对轧件头部进行测量,观察轧件头部受阻的痕迹,做出判断,并对前一道次乃至前若干道次的辊缝作调整。 另外,由于轧槽磨损而引起轧件的尺寸变化,应相对地缩小各架的辊缝。一般来说,椭孔的磨损较快,方或园孔的磨损较慢。所谓“两次椭一次圆”,实践告诉我们,缩小椭孔辊缝见效快,缩小圆孔辊缝轧机稳定时间长,应视情况而定。 (2)、由于钢坯头部在大压下量轧制时的不均匀变形,头部低温或冶废、夹杂等都可能形成“劈头”,或者上一根遗留下大片翘皮在进口导卫中而引起堆钢。 (3)、由于扭转导卫磨损严重或固定螺丝松动,致使轧件扭转角度不对,而引起堆钢。只需观察轧件头部正反对角两侧有被进口导

卫挤压之痕迹就可以判断。处理方法为调整滚动扭转导卫开口度,是固定式扭转导卫应更换。 (4)、由于上道进口导卫磨损严重(或固定螺丝松动),上道次来料过小,致使轧件与导卫间隙过大,造成头部倒钢,使轧件在该道次进口导卫中受阻而引起堆钢。处理方法:检查上道次轧件尺寸,更换上道次进口导卫。 (5)、滚动进口导卫也可能缺油,造成辊环烧坏。夹持辊严重磨损,夹持辊表面粘铁,调节开口度的固定螺丝松动等引起头部倒钢。 (6)、轧件弯头也可能造成下道不进,引起堆钢。弯头可能是进出口导卫中心线与孔型中心线不直,轧件在行进过程中不断地被强迫改变方向所致。也可能是上、下轧辊磨损不均匀,或者传动部件间隙过大,造成上下不同步而引起弯头,另外,上、下轧辊辊径不同,从而造成线速度不同,亦可引起轧件弯头。因此,遇到弯头现象发生时,应当根据情况加以分析,再着手处理。 棒三常见冒料统计如下: 1、未进K1导致冒料的原因是什么? 原因分析:(1)、K1进口导板粘有氧化铁,导致轧件无法通过; (2)、导卫轴承缺少油气润滑或缺水冷却,导致K1进口导轮卡死。 (3)、导轮间隙太小或过大,导致轧件无法进入或进入不稳; (4)、K2出口导卫翻身不到位,导致K2来料无法进K1;

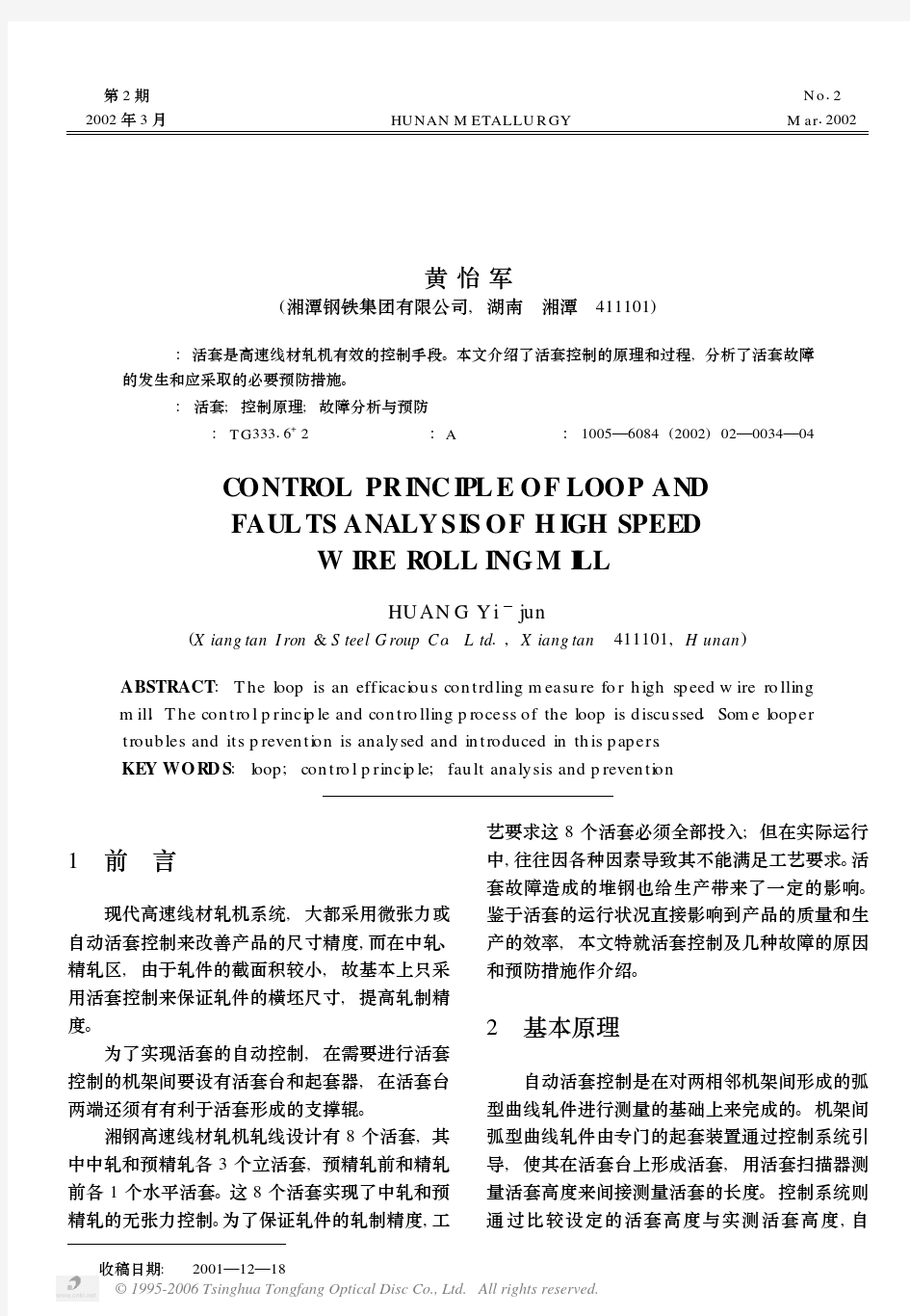

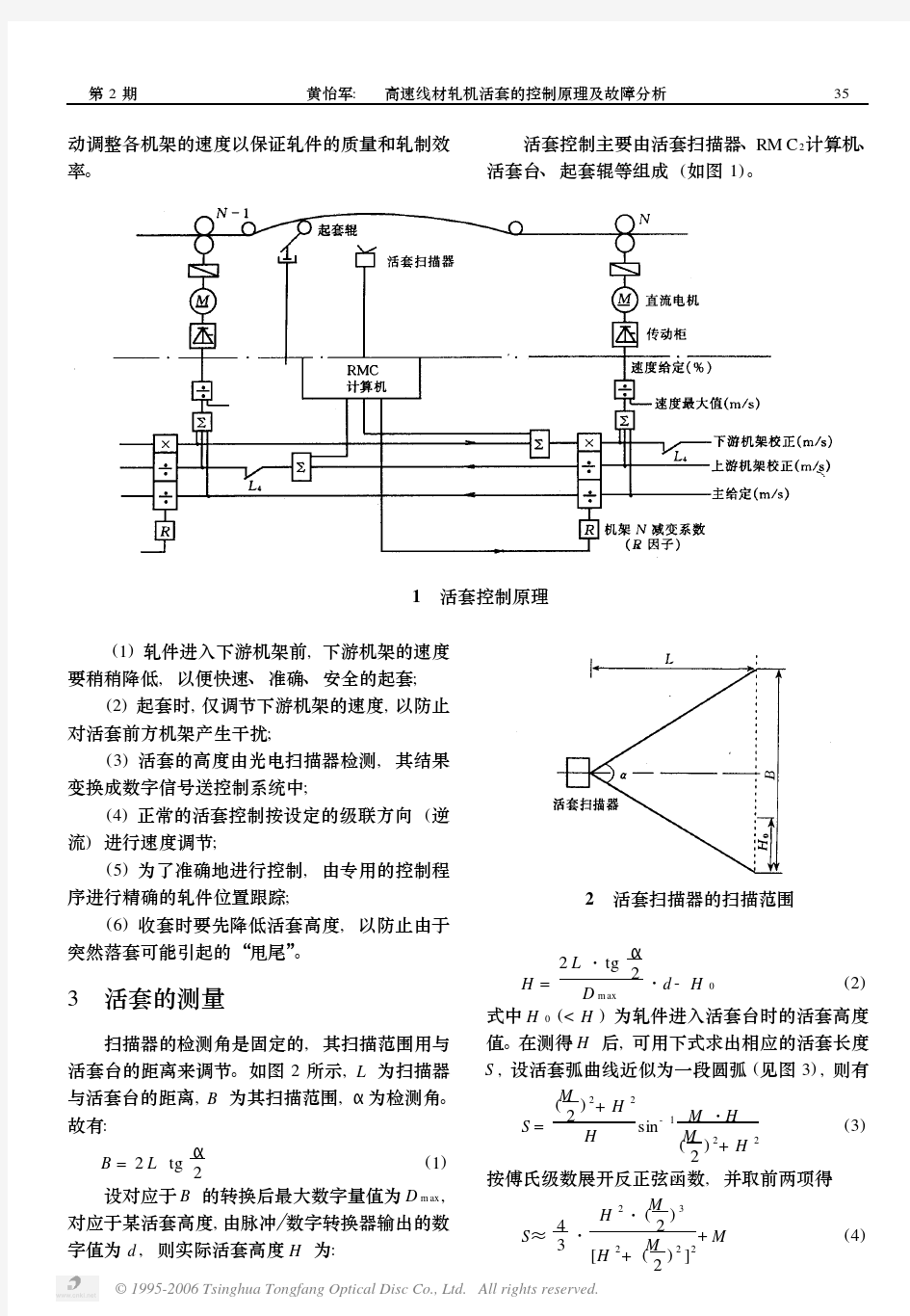

高速线材生产中的活套控制系统 摘要:本文介绍了高速线材生产中活套控制系统的组成、活套量的计算模型、活套的控制运算和实际数字PID控制参数的配置方法;同时也介绍了活套扫描器的工作原理、安装要求、以及活套扫描器对活套调节精度和稳定性的影响;阐述了活套控制系统在高速线材生产中的重要性。 关键词:活套;套量计算;活套控制;数字PID 引言 在高速线材生产中为保证轧出优质线材,其主要因素之一就是要保证预精轧各机架之间、预精轧和中轧机间以及预精轧和精轧机间实现无张力轧制。由于轧制速度快以及其它方面原因的影响,要完全靠两机架本身的调速控制系统来保证无张力轧制而又不堆钢是难以实现的。因此,在这些机架之间各设一活套控制环节,各活套控制环节通过级联关系构成一活套控制系统,保证轧件在这些机架间在有一定的套量下进行轧制,以实现无张力轧制的要求。 活套的型式根据工艺布置有二种。一种是水平活套,即活套构成的平面与水平面平行,它的套的形成是靠调节相应机架的速度自由形成或靠推套辊帮助起套,它对套量的存贮相对要大些,另一种是立活套,即活套构成的平面与水平面垂直,立活套由推套辊帮助起套并靠推套辊支撑。一般预精轧机和中轧机之间以及预精轧机和精轧机之间采用水平活套,预精轧各机架之间采用立活套。本文是以某高速线材厂为例对活套控制系统加以阐述,整个活套控制系统由五个活套组成,三个立活套和两个水平活套,采用逆调的方式。 1.3.实际套量检测部分即活套扫描器。 活套调节部分主要是由PID调节器构成,其作用是对实际套量进行调节。活套的逻辑控制部分是用于处理活套调节的逻辑联锁关系和顺序控制。活套扫描器是套量的检测元件,它的灵敏度和精度直接影响着活套控制能否正常工作。 活套控制系统是由全线中各活套控制环节所组成,它们之间的顺序控制关系由逻辑控制部分来完成。 2.活套量的计算模型 活套量一般定义为物料活套的弧长减去此弧对应的弦长。虽然人机接口设定的活套控制参数为活套的高度,但在活套控制系统中常把它转换成套量来进行控制。下面我们来分析套量与活套高度存在什么关系。 首先我们假定活套形状为一弓形圆弧,在控制过程中弓形圆弧的弦长为常数,弓形圆弧的弦高将随设定高度而变化,因此形成的曲率半径是一个变量。3.

控制轧制于控制冷却

1、控制轧制:在热轧过程中,通过对金属加热制度、变形制度和温度制度的合理控制, 使热塑性形变与固态相变相结合,以获得细小的晶粒组织,使钢材具有优异的综合力学性能的轧制技术2、控制冷却:通过对控制轧后的钢材的冷却速度来改善钢材的组织性能。 3、金属的强化:通过合金化,塑性变形和热处理等手段来提高金属的强度。 4、固溶强化:添加溶质元素使固溶体强度提高的方法。 5、韧性:材料在塑性变形和断裂所吸收能量的能力。 6、微合金钢:钢种的合金含量小于0.1%。 7、IF钢:无间隙原子钢 8、不锈钢:具有良好的抗腐蚀性能和抗氧化性的钢。 9、变形抗力:在一定条件下材料变形单位面积的抵抗变形的力。10、在线常化工艺:在热轧无缝钢管中在轧管延伸工序后将钢管按常化热处理要求冷却到某一温度后在进加热炉然后就行减径轧制按照一定的速度冷却到常温。11、变形温度贝氏体处理化工艺:在钢管轧制过程中不直接加热到马氏体温度一下,而是快速冷却带中温以后再置于静止的空气中冷却、以变形奥氏体转变为贝氏体省去回火工序。12、高温变形淬火:钢管在稳定的奥氏体区域变形,而且一般温度在再结晶温度以上然后进行淬火,已获得马氏体组织。13、低温相变淬火:将钢管加热到奥氏体状态,经一段保温冷却到Ac1高于M的某一中间温度进行变形后淬火的工艺。14、非调质钢:将调质钢的化学成分进行调解并对轧制过程进行控制不进行调制其性能达到调制的水平。1、控制轧制是指在热轧过程中通过对金属加热制度,温度制度,保险制度的控制而获得细小的晶粒2、控制冷却是控制轧后钢材的冷却速度来改善组织性能。3、钢材的强化方法有固溶强化,变形强化,沉淀强化,弥散强化,亚晶强化,细晶强化,相变强化。4、影响材料韧性有,化学成分,气体和夹杂物,晶粒细化,形变的影响,形变细化5、动态结晶是晶粒细化提高扩孔性的手段6、控制轧制的目标是为了获得较小的铁素体组织7、加快冷却速度可以获得细小的铁素体晶粒所以不产生奥氏体组织为界限8、贝氏体是结构性能钢有校坏的塑形焊接性能强韧性微合金钢是指钢中的合金元素总量小于0.1%的钢在控制轧制中使用最多的微合金元素有银,钛,钒9、钢通常是指含碳量在0.28-2.1的铁碳合金10、温度小,压下量打,有利于细化晶粒 1、提高金属强度的措施?(1)固溶强化(2)形变强化(3)沉淀强化与弥散强化(4)结晶强化(5)亚晶强化(6)粗变强化。 2、提高教师材料韧性的措施?(1)化学成分(2)气体和夹杂物的影响(3)细晶强化(4)形变的影响(5)相变组织的影响3.、微合金钢的作用?提高材料的强度,韧性降低生产成本4、控制轧制与一般轧制的区别?(1)控制轧制的温度在950-1050温度降低了(2)加入了3V,Nb,Ti等合金元素,使金属的强度和韧性都大大提高(3)控制轧制生产出来的钢材组织性能号成本低5、控制冷却分为哪几个阶段。分别有何作用?三个,第一阶段,控制相变奥氏体组织状态为相变做组织上的准备,第二阶段,通过控制冷却速度和冷却终止温度来控制相变过程以保证冷却得到钢材所需要的组织,第三阶段,对于低碳钢没有什么影响对冷却钢来说在冷却过程中会发生硫物析出,对生成的贝氏体产生轻微的同化效果,对高碳钢来说在冷却过程中会阻止硫化物的析出从而达到保持固溶强化的目的。6、中厚板控制冷却的目的/?(1)控制钢材冷却过程增大过冷度,降低变形奥氏体向铁素体珠光体转变,以得到细状的铁素体晶粒。(2)在奥氏体未再结晶区终轧后快冷,可以将变形奥氏体中的亚结构,强压机制保持相变Tbm组织中进行保持钢的强度。(3)在保持综合力学性能不变的前提下采用控制冷却工艺可以降低钢中的含碳量,提高钢板的焊接性能,低温韧性和冷塑性。(4)在钢核成分不变条件下采用不同的轧后冷却工艺,可以生产不同强度级别的钢板(5)轧后利用在线淬火工艺可以简化工艺节约能耗降低成本。7、中碳钢控制轧制的特点?(10)以铁素体为主的钢以细化铁素体晶粒来提高强度和韧性不论采用哪种控制轧制方法都可以达到目的。(2)以珠光体为主的钢通过控制轧制会使强度降低韧性提高,其强度降低的原因是由于珠光体

高速线材精轧机辊环装 配要点 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

高线轧机辊环装配要点 摘要:分析造成爆辊、松辊、锥套断裂等故障的原因,制定辊环装配操作要点。 关键词:高速线材轧机;辊环;锥套;辊轴;装配 1 前言 柳钢棒线厂有2条高速线材轧机生产线,设计年产量均为50万吨。生产线最大轧制速度120m/s,保证速度105m/s,其精轧机为摩根第五代45o顶交悬臂V型无扭超重载型轧机,由230×5+Φ160×5共10架轧机组成。高速线材轧机的辊环安装、拆卸方式均采用锥套装配。在实际使用过程中,影响辊环装配的因素较多,装配操作不当会产生爆辊、松辊、锥套断裂等生产故障。因此,归类分析影响辊环装配的因素,制定合理的装辊、卸辊压力范围,可有效地避免爆辊、松辊、锥套断裂等事故的发生。 2 影响因素分析 根据高速线材轧机辊环结构(见图1)分析影响其装配的因素。 图1高速线材轧机辊环结构示意图 安装尺寸 辊环、锥套、辊轴以及换辊小车拔辊器、压辊器的几何尺寸直接影响辊环装配,是最重要的影响因素。 (1)辊环的材质为WC,其HRC硬度达到83,属于高耐磨材料。辊环的中心孔与锥套的外圆接触,所以辊环的中心孔与锥套的配合公差是一个非常关键的参数。根据生产实际情况和摩根提供的设计参数进行对比,考虑到辊环高硬度不容易变形的特点,我们适当修改了配合公差参数(见表1)。 (2 辊轴的锥度一致,不能够超出公差范围,否则会影响到锥套内圆和辊轴互相接触的面积,接触面要在70%以上。 (3)换辊小车拔辊器、压辊器与锥套的4个耳朵相互配合,通过设定的压力值完成装辊、卸辊,拔辊器、压辊器与锥套耳朵配合(见表2),尺寸要得到保证。 表面硬度 锥套内圆和辊轴直接接触,采用过盈配合,锥套、辊轴的硬度要相匹配。通常辊轴的HRC硬度在55~65,如果锥套的硬度过高就不利于辊轴的保护;锥套的硬度过低,锥套会产生塑性变形不能够保证正常轧制的力矩要求,导致锥套打滑、辊松事故发生,所以锥套的硬度必须保证在一定范围之内。锥套的硬度比辊轴小10~20为宜。例如,我们使用的锥套HRC硬度在36~39,很少发生锥套打滑、辊松事故。

活套扫描器在轧机控制系统中的应用及常见故障分析 摘要介绍活套扫描器在河钢承钢公司轧钢生产领域的应用,并根据轧钢现场实际使用中遇到的问题进行故障解析。 关键词活套扫描器;起落套条件;故障解析 前言 河钢承钢轧钢生产线上活套扫描器装置主要作用是在中轧机组、预精轧机组和精轧机组间实现活套控制无张力轧制,避免其他因素(如轧件高度、宽度、温度、变形抗力等随机波动)和现象的干扰而引起张力的波动,造成轧件尺寸的波动,使产品质量受影响,避免事故发生。河钢承钢轧钢生产线使用的活套扫描器型号为MH-54-DC-A活套扫描器(平套)与MH-30-DC-A活套扫描器(立套)。 1 活套起落套条件 在轧钢过程中,岗位操作人员需要根据现场轧钢情况,不断调整数据,改善产品质量,实现无张力轧制。从中轧机组开始,广泛采用活套控制。河钢承钢第一高速线材生产线,1-11#机架采用的是微张力控制,12-19#机架采用的是活套调节。轧制过程中,活套起着至关重要的作用,下面以7#活套为例进行说明。 1.1 自动起套条件 河钢承钢第一高速线材生产线7#活套自动起套条件共5个条件;精轧机咬钢:电流大于300咬钢信号为1小于140咬钢信号为0;7#活套扫描器信号:当活套扫描器检测到线材时活套扫描器认为轧线上有钢;18#轧机咬钢:电流大于100咬钢信号为1小于40咬钢信号为0;精轧、预精轧起车状态:斜率起车达到设定值;7#套使能:操作台选择7#活套。 1.2 手动起套条件 (1)7#活套起套(操作人员手动开关)。 1.3 自动落套条件 17架抛钢信号:17架电流大于100信号为1,小于50 ;17架到7#套时间:17架到7#套距离除以17架线速度。 1.4 手动落套条件 7#活套落套(操作台手动开关)。

线材生产中的控制轧制和控制冷却技术7 姓名:班级:学号: 及时雨宋江 【摘要】:控制轧制和控制冷却技术在国内得到了迅速的发展,各国先后开展了多方面的理论研究和应用技术研究,并在轧钢生产中加以利用,明显的改善和提高了钢材的强韧性和使用性能,为了节约能耗、简化生产工艺和开发钢材新品种创造了有力条件。控制轧制和控制冷却技术在线材生产中具有重要作用,合理制定控轧控冷工艺就能改善线材的组织和性能.本文着重叙述了线材生产中控制轧制和控制冷却技术的原理,特点,应用及斯太尔摩冷却工艺。 【关键词】:理论和应用技术研究;线材生产;控制轧制控制冷却; Abstract: Control rolling and control cooling technology has been developed rapidly in China. Many aspects of theoretical research and application technology have been carried out in the country. It has been used in the steel rolling production. The strength and toughness of the steel are improved obviously. Controlled rolling and controlled cooling technology of wire rod production has an important role, establishing a reasonable controlled rolling and controlled cooling process can improve the and properties of wire. This paper emphatically describes the wire rod production control rolling and control cooling technology mechanism, characteristics, application and process. Key Word: Theory and application technology research;Wire rod production;Control rolling control cooling

高速线材轧制生产工艺 概高速线材轧机的产品 线材的定义 自20世纪60年代中期高速线材轧机及扎后空冷技术问世以来,随着线材生产技术本身的日趋完善和相关技术的进步,高速线材轧机的产品在品种规格范围,盘重,尺寸精度,表面及内在的质量上比以往的线材轧机产品有长足进步,能更好的满足经济和技术发展的需要。 线材的概念 线材是热轧材中断面尺寸最小的一种,由于轧钢厂需要将线材在热状态下圈成盘卷并以此交货故称为盘条。 高速线材的规格 规格:高速线材轧机以其合理的孔型系统和高适应性的机电设备及布置方式,使其产品规格范围远比常规线材轧机的大。一些带有盘条作业线的高速轧机生产直径范围为5.5~60mm 线材的用途 用途线材不仅用途很广而且用途也很大,它在国民经济各部门占有重要地位。据有关资料统计,各国线材产量占全部热轧材总量的5.3﹪~15.3﹪.美国约占5﹪,日本约占8﹪,英国约占9﹪,法国约占14﹪,我国约占20﹪左右。线材的用途概括起来可分为两大类:一类是线材产品直接被使用,主要用在钢筋混凝土的配筋和焊接结构构件方面,另一类是将线材产品直接被使用,主要用是通过拉拔成为各种钢丝,再经过捻制成钢丝绳,或再经编制成钢丝网;经过热锻或冷锻成铆钉;经过冷锻用滚压成为螺栓,以及经过各种切削加工及用热处理制成机器零件或工具;经过缠绕成型用热处理制成弹簧等等。 高速线材轧机生产工艺特点 高速线材轧机的发展是由改造线材轧机的精轧机组和控冷工艺开始的。高速轧机生产技术成熟以后有广泛的应用于小型和线材轧机的改造,这是因为无扭精轧机组无论是在生产效率上,还是产品质量上都大大优于横列式轧机,即使在较低速度范围内使用也优于横列式轧机。通常高速线材轧机的工艺特点可以概括为连续、高速、无扭和空冷,其中高速轧制是最主要的工艺特点。大盘重高精度性能优良则是高速线材轧机的产品特点。 高速度轧制的意义 在高速线材轧机的轧制速度取得突破性进站以后,人们仍在追求实现更高的轧制速度。因为轧制速度高,生产效率就高,成本就低,所以速度就是效益。 无扭精轧是保证高速的前提条件