第18卷第9期

2006年9月

钢铁研究学报 Journal of Iron and Steel Research

Vol.18,No.9

September 2006

基金项目:国家高技术研究发展计划资助项目(2001AA332020)

作者简介:高彩茹(19652),女,博士生,副教授; E 2m ail :cairugao @https://www.doczj.com/doc/2111760040.html, ; 修订日期:2005205211

细晶粒低碳钢的轧制工艺对显微组织的影响

高彩茹, 刘 慧, 杜林秀, 刘相华, 王国栋

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004)

摘 要:细晶粒低碳钢生产的关键技术在于控轧控冷。前人虽对轧制温度、压下制度、冷却速度等对组织的影响的一般规律做了研究总结,但在生产实际中,需对成本、能耗、板形及轧机负荷能力等进行综合考虑,因此需要优化工艺参数。利用热模拟机对超细晶粒钢板的生产过程进行了模拟,工艺参数尽量贴近生产实际。对试样的微观组织进行了观察,总结了冷却速度、压下量分配制度、终轧温度等工艺参数对组织的影响规律,为在线轧制工艺的制定提供了帮助。

关键词:超细晶粒钢;热模拟;热轧;工艺条件;微观组织

中图分类号:T G 14214 文献标识码:A 文章编号:100120963(2006)0920032204

E ffect of R olling Parameters on Microstructure of Low

C arbon U ltra 2Fine G rained Steel

GAO Cai 2ru , L IU Hui , DU Lin 2xiu , L IU Xiang 2hua ,WAN G Guo 2dong

(State K ey Laboratory of Rolling T echnology and Automation ,Northeastern University ,Shenyang 110004,Liaoning ,China )Abstract :The key technique of hot rolling low carbon ultra 2fine grained steel strip consists in controlled rolling and controlled cooling.Although some effects of rolling parameters such as rolling temperature ,rolling schedule ,cooling rate etc on microstructure have been studied ,there are also other factors ,such as energy consumption ,cost ,strip shape and mill capacity should be considered.As a result ,the rolling parameters should be optimized further.Rolling parameters of ultra 2fine grained strip were simulated by thermo mechanical simulation and simula 2ted results were in reasonable agreement with measured in practice.Microstructure of samples was observed and conclusions were drawn.All of these are helpf ul for determining rolling parameters on line.

K ey w ords :ultra 2fine grained steel ;thermo mechanical simulation ;hot rolling ;technical condition ;microstructure

在超级钢热轧钢板的生产过程中,控轧控冷工艺是除成分设计之外的关键技术。在控轧工艺方面,开轧温度、终轧温度、冷却速度、精轧机组道次压下量的分配是在轧制过程中细化晶粒提高强度的关键工艺参数[1~4]。笔者通过几组热模拟试验,深入细致地探讨这些工艺参数对组织的影响规律,从而对实际的在线轧制生产工艺的优化提供理论依据。试验尽量采用与现场接近的大压下量及多道次方法进行模拟,以便使实验结果更具有说服力,从而为生产提供帮助。

1 试验材料及方法

试验材料采用鞍山钢铁股份集团有限公司生产的C 2Mn 钢ANS400钢,坯料厚度为35mm ,化学成

分(质量分数,%)为C 01121,Si 01131,Mn 1130,P 01012,S 01005,N 010021,Al s 01001。将中间坯在

实验室<300mm 轧机上轧成600mm ×100mm ×12mm 的板坯,然后加工成<8mm ×15mm 的圆柱

形试样。

共进行3组热模拟试验,分别对精轧后的冷却

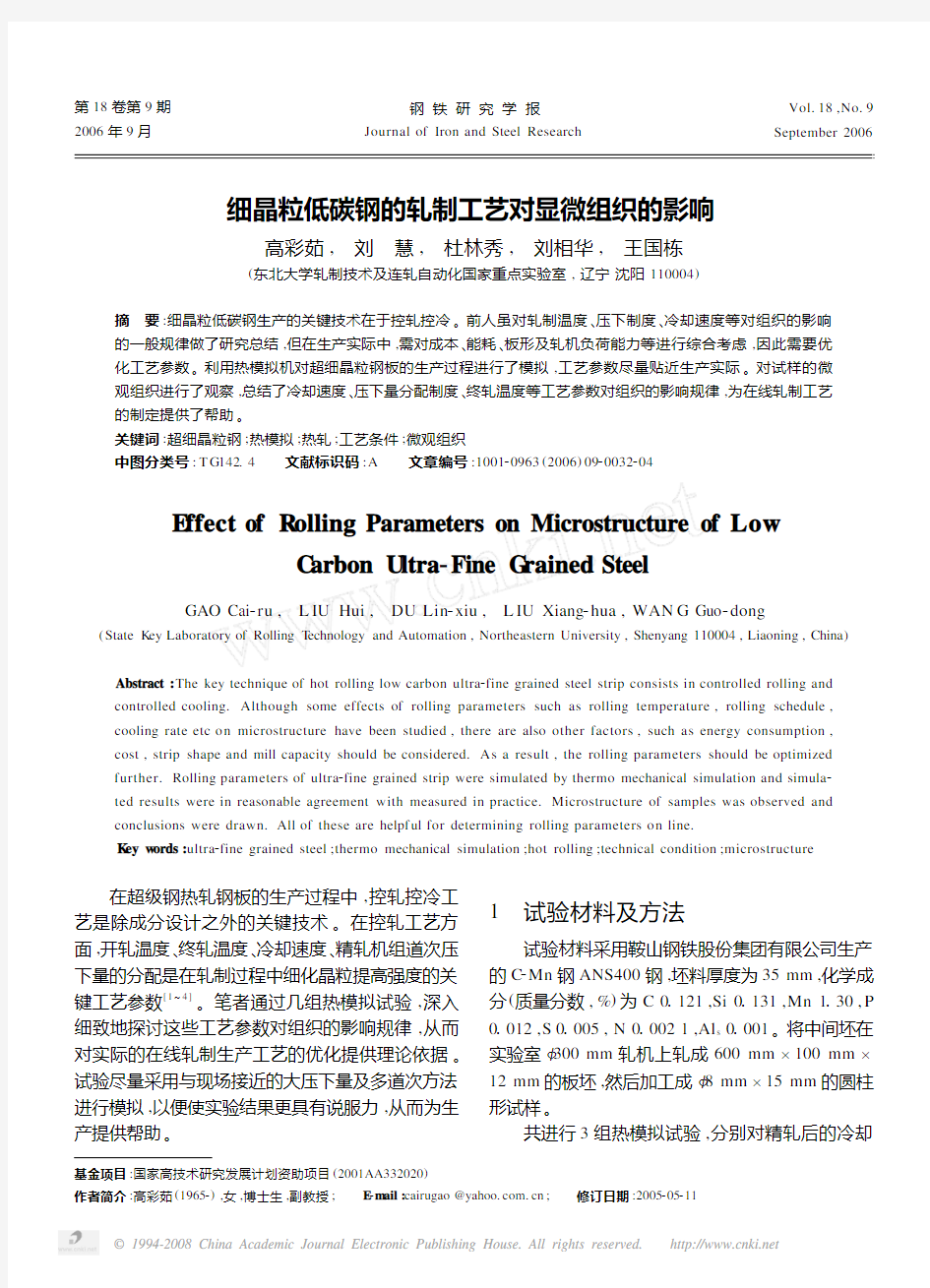

速度、精轧道次压下量分配方式、终轧温度对组织的影响进行研究。在各试验中,总的压缩真应变都为11455,工艺示意图见图1。下面介绍实验所采用的3种热模拟工艺。111 试验1(考察精轧后的冷却速度对组织的影响) 将试样以20℃/s 的速度加热到1000℃,保温3min ,再以5℃/s 的速度冷却到980℃,然后分别在980℃、950℃、920℃、890℃、860℃进行压缩变形,各道次的真应变依次为011、011、012、014、01655,变形速率为1s -1,道次之间的冷却速度设定为5℃/s ,间隔时间为6s 。终轧后分别以1℃/s 、10℃/s 、20℃/s3种速度冷却至室温。112 试验2(考察精轧道次压下量分配对组织的影响) 将试验1中5道次的变形量顺序改为由大到小,即01655→014→012→011→011,其它工艺条件皆与试验1相同。113 试验3(考察终轧温度对组织的影响) 试验的开轧温度与试验1相同,将终轧温度降低100℃。变形温度调整为980℃、930℃、880℃、830℃、760℃,各道次的变形量同试验1。 热模拟试验在Gleeble 1500热模拟实验机上进行,组织观察在L EICA DM IRM

多功能金相显微镜

图1 热模拟试验工艺示意图

Fig 11 Schem atic of thermo 2mechanical experiment

上进行。

2 实验结果与讨论

211 冷却速度对组织的影响

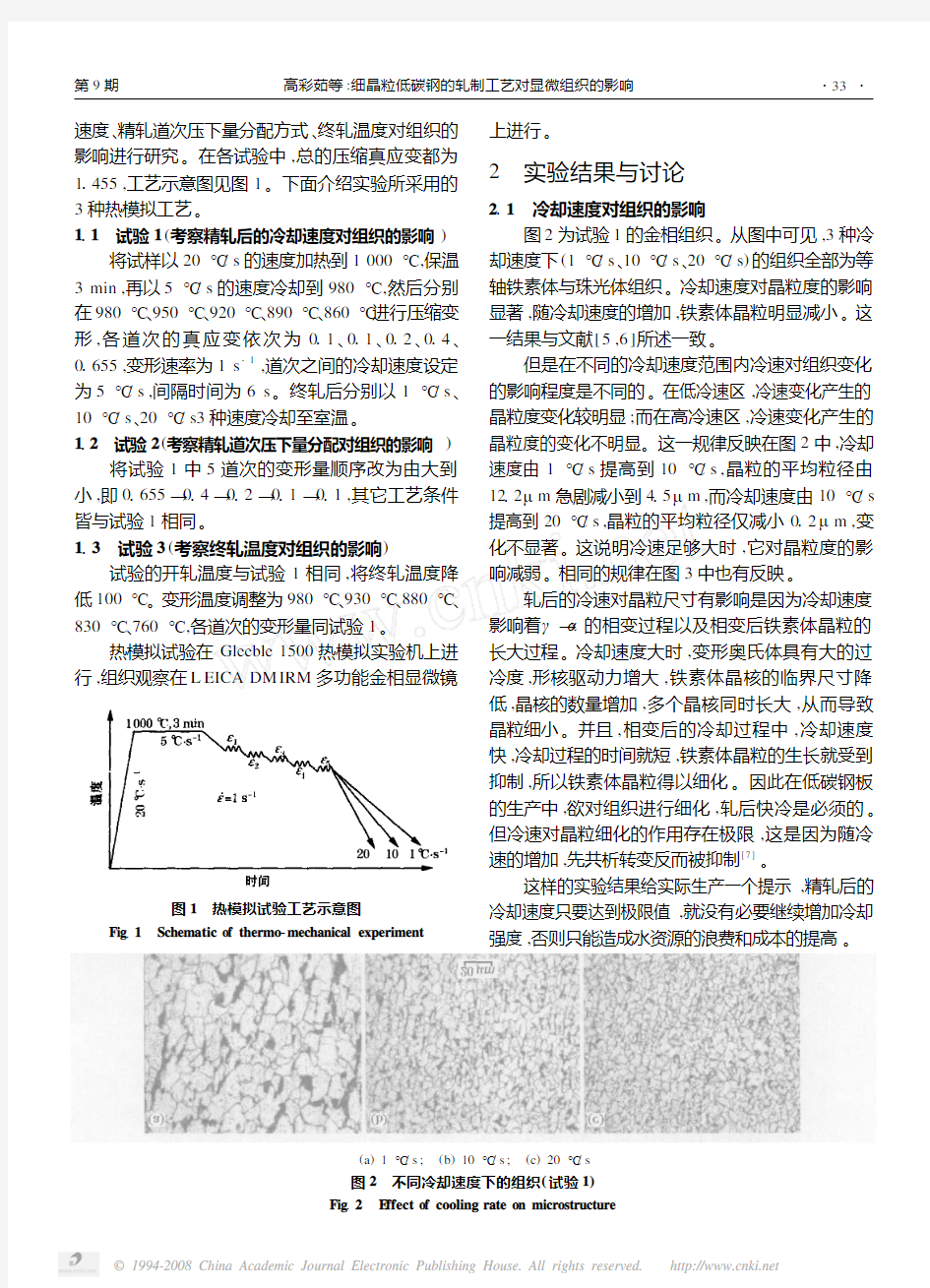

图2为试验1的金相组织。从图中可见,3种冷却速度下(1℃/s 、10℃/s 、20℃/s )的组织全部为等轴铁素体与珠光体组织。冷却速度对晶粒度的影响显著,随冷却速度的增加,铁素体晶粒明显减小。这一结果与文献[5,6]所述一致。 但是在不同的冷却速度范围内冷速对组织变化的影响程度是不同的。在低冷速区,冷速变化产生的晶粒度变化较明显;而在高冷速区,冷速变化产生的晶粒度的变化不明显。这一规律反映在图2中,冷却速度由1℃/s 提高到10℃/s ,晶粒的平均粒径由1212μm 急剧减小到415μm ,而冷却速度由10℃/s 提高到20℃/s ,晶粒的平均粒径仅减小012μm ,变化不显著。这说明冷速足够大时,它对晶粒度的影响减弱。相同的规律在图3中也有反映。 轧后的冷速对晶粒尺寸有影响是因为冷却速度

影响着γ→

α的相变过程以及相变后铁素体晶粒的长大过程。冷却速度大时,变形奥氏体具有大的过

冷度,形核驱动力增大,铁素体晶核的临界尺寸降低,晶核的数量增加,多个晶核同时长大,从而导致晶粒细小。并且,相变后的冷却过程中,冷却速度快,冷却过程的时间就短,铁素体晶粒的生长就受到抑制,所以铁素体晶粒得以细化。因此在低碳钢板的生产中,欲对组织进行细化,轧后快冷是必须的。但冷速对晶粒细化的作用存在极限,这是因为随冷速的增加,先共析转变反而被抑制[7]。 这样的实验结果给实际生产一个提示,精轧后的

冷却速度只要达到极限值,就没有必要继续增加冷却强度,否则只能造成水资源的浪费和成本的提高

。

(a )1℃/s ; (b )10℃/s ; (c )20℃/s

图2 不同冷却速度下的组织(试验1)

Fig 12 E ffect of cooling rate on microstructure

?

33?第9期 高彩茹等:细晶粒低碳钢的轧制工艺对显微组织的影响

212 各道次变形量的分配方式对组织的影响

图3为试验2的金相组织。与图2进行对比,

可以分析在总变形量相同的条件下,各道次变形量的分配方式对组织的影响规律。试验1是道次的变形递增的情况,相当于在实际降温轧制中,低温阶段的变形量大。而试验2是道次的变形量递减的情况,即低温阶段的变形量小,它与传统的轧制规程一致。两试验的对比结果是:无论是在1℃/s 、10℃/s 还是在20℃/s 的冷却速度下,道次变形量递增的轧制方式得到的组织均比道次变形量递减的轧制方式要细小,如果不考虑设备负荷的因素及板形等问题,轧制过程中道次的变形量先小后大有利于晶粒细化。其根本原因在于未再结晶区变形的积累应变越大,奥氏体的形变带越多,铁素体的形核点越多,晶粒越细[8]。

本试验的变形在980℃、950℃、920℃、890℃、860℃下以1s -1的变形速率进行变形,900℃以下处于奥氏体未再结晶区[9]。试验1中有1105的真应变处于未再结晶区,试验2中则仅有012的真应变在未再结晶区

,因而在相同的冷速下,试验2的晶

粒比试验1更细小。

从图3(b )、(c )还可看到,在冷却速度达到10℃/s

以上时,组织中出现了针状铁素体、贝氏体,随着冷却速度的增加,针状铁素体、贝氏体的数量增加。这一现象的产生是低温区变形量小及冷速大两者共同作用的结果。由于变形对铁素体转变有促进作用

,累积变形量大会增加先共析块状铁素体的转变量。反之,块状铁素体的数量将减少,剩余的奥氏体转变为针状铁素体和少量的贝氏体组织。这个结果与文献[5,6]所给出的结论相同。

为了控制板形以及合理地分配各机架的负荷,传统的生产方式大都采用道次压下量递减的分配方式,显然这种方式对晶粒的细化是不利的。但就增加贝氏体强化的作用而言,这样的方式又是可取的。如不改变道次压下量递减的分配原则,适当增加在奥氏体未再结晶区的压下量,也可以得到细化铁素体与珠光体组织的效果。但是考虑在低温下轧机的能力,须以增加低温下的压下道次为代价。213 终轧温度对组织的影响 图4是试验3的金相组织。试验3与试验1有相

(a )1℃/s ; (b )10℃/s ; (c )20℃/s

图3 不同冷却速度下的组织(试验2)

Fig 13 Microstructure of samples cooled at different rate

(a )1℃/s ; (b )10℃/s ; (c )20℃/s

图4 不同冷却速度下的组织(试验3)

Fig 14 Microstructure of samples cooled from 760℃at different rate

?43? 钢 铁 研 究 学 报 第18卷

同的变形量和相同的道次压下量的分配方式,但前者采用了较长的道次间隙时间和较低的终轧温度进行变形。 与试验1相比,试验3将终轧温度由850℃降至760℃,当冷却速度为1℃/s 时,晶粒的粒径由1212μm 减小到312μm ;当冷却速度为10℃/s 时,晶粒的粒径由312μm 减小到311μm ;当冷却速度为20℃/s 时,晶粒度也有微小的变化。反映出终轧温度降低,晶粒减小的规律。这种规律在冷速低时更明显。

终轧温度降低,晶粒尺寸减小是因为在试验3的

变形温度下(980℃、930℃、880℃、830℃、760℃

)进行变形,与试验1相比,试验3增加了低温奥氏体未再结晶区的变形量,也就是增加了位错、孪晶、形变带等缺陷,从而增加了铁素体的形核位置,使先共析铁素体的晶粒变小。 由图4可见,在终轧温度为760℃的较低温度下,以1℃/s 的速度冷却时,得到的晶粒比以10℃/s 、20℃/s 的冷速下得到的晶粒大且不均匀。其原因是随变形温度的降低,A r3升高,在变形温度为830℃时,

A r3接近变形温度

[10~12]

(见图5)。所以在一般条件下,在试验3的倒数第2道次后(变形温度830℃)的变形过程中会发生形变诱导铁素体相变[13]

。

又据文献[9],以5℃/s 的道次间的冷却速度冷却时,A r3约为760℃~770℃。最后道次在760℃下变形,抑或是属于两相区变形,抑或是属于临界点变形。由于变形速率低,变形量大(01655),Z 参数低,所以不管是形变诱导析出的铁素体,还是按正常的温度条件析出的铁素体,在此道次都会发生动态再结晶[14~16]。剩余的奥氏体在最后道次变形的同时或之后发生相变生成铁素体。因而由3

种机制产生

图5 A r3与变形温度θ的关系

Fig 15 R elationship betw een A r3and

deformation temperature

的铁素体晶粒同时共存,即再结晶铁素体、相变铁素体和形变诱导相变铁素体。在1℃/s 的低冷速下,变形后铁素体晶粒可以继续长大,故所得到的晶粒比由10℃/s 、20℃/s 的冷速所得到的晶粒略粗。 而在1℃/s 的冷速下晶粒不均匀,是因为按上述机制在不同阶段生成的晶粒在冷却开始时的原始粒径不同,长大驱动力也不同,长大速度不尽相同,故晶粒大小略显不均。而冷速高时,3种机制产生的铁素体晶粒都来不及长大,故晶粒较均匀。

3 结 论

(1)终轧后冷却速度增大,晶粒尺寸减小。在低冷速下(冷却速度小于10℃/s ),冷却速度的变化对晶粒度的影响显著;而在冷却速度大于10℃/s 的高冷速下,冷速的变化对晶粒度的影响不明显。 (2)道次变形量递减时,所得到的晶粒比道次变形量递增时要粗大,且当冷却速度稍大时,易产生针状铁素体和贝氏体。

(3)终轧温度低,晶粒细化显著,冷速对晶粒细化的作用减弱。当终轧温度降低到A r3附近时,1℃/s 的低冷速会导致晶粒不均匀。

参考文献:

[1] 于 浩,康永林.CSP 低碳钢薄板连铸坯的连续冷却转变及显

微组织细化[J ].钢铁研究学报,2002,14(1):42246.

[2] 张红梅,刘相华.采用累积大压下方法细化铁素体组织[J ].

钢铁研究学报,2001,13(1):36239.

[3] 李维娟,杜林秀.应变诱发铁素体相变对低碳钢晶粒细化的影

响[J ].钢铁研究学报,2000,12(5):36239.

[4] 刘清友,侯豁然.微合金钢超细组织的控制轧制[J ].钢铁研

究学报,2000,12(6):29232.

[5] 小指军夫.控制轧制控制冷却[M ].李伏桃,陈 岿,译.北

京:冶金工业出版社,2002.

[6] 田村今男,关根宽.高强度低合金钢的控制轧制与控制冷却

[M ].王国栋,刘振宇,熊尚武,译.北京:冶金工业出版社,1996.

[7] 程饴萱,郦 剑,陈理淳.钢的相变显微组织[M ].杭州:浙

江大学出版社,1989.

[8] 张红梅.低碳钢γ→

α相变行为及铁素体晶粒细化机制的研究[D ].沈阳:东北大学,2001.

[9] 李维娟.钢的晶粒微细化工艺与理论研究[D ].沈阳:东北大

学,2001.

[10] 杜林秀,刘相华,王国栋.低碳钢应变诱导铁素体相变研究

中的淬火问题[J ].金属学报,2002,38(2):1962202.

[11] DU Linxiu ,ZHAN G Caibei ,DIN G Hua.Determination of

Upper Limit Temperature of Strain 2Induced Transformation of Low Carbon Steels [J ].

(下转第55页)

?

53?第9期 高彩茹等:细晶粒低碳钢的轧制工艺对显微组织的影响

4 结 论

(1)浇注温度和模壳温度对铸造高温合金K423A的力学性能有较大的影响。模壳温度为850℃~1050℃、于1380℃浇注时以及模壳温度为850℃、1440℃浇注时,合金可以获得最佳的综合力学性能。

(2)对于承力机匣这一类薄壁而形状复杂的部件,考虑到铸件的充型问题,采用高浇温(1500℃)、中模温(950℃)浇注时,铸件在获得优良的冶金质量的同时也可获得较好的力学性能。

(3)模壳温度为1050℃,在1440℃~1500℃浇注以及模壳温度为950℃,在1440℃浇注时,合金的力学性能较差。

参考文献:

[1] 钢铁研究总院.发动机用K423A合金研制及应用研究[R].

1992.

[2] 工程材料实用手册编委会.工程材料实用手册[M].第2版.

北京:中国标准出版社,2002.

[3] 黄乾尧,师燕渝.K423A铸造高温合金的固溶处理[J].钢铁

研究学报,2003,15(7):1922195.

[4] 冶 军.美国镍基高温合金[M].北京:科学出版社,1978.

(上接第35页) ISI J International,2002,42(10):111921124.

[12] 杜林秀,高彩茹,张彩碚,等.低碳钢应变诱导相变发生的温

度条件[J].金属学报,2002,38(10):103121036.

[13] Jong Kyo Choi,Dongg2Han Seo,J ae2Sang Lee,et al.Forma2

tion of Ult rafine Ferrite by Strain2Induced Dynamic Transfor2

mation in Plain Low Carbon Steel[J],ISIJ International,

2003,43(5):7462754.

[14] 张红梅,刘相华,王国栋.采用低温大压下细化铁素体晶粒

机制的研究[A].中国金属学会.2001中国钢铁年会论文集

[C].北京:冶金工业出版社,2001.8572859.

[15] 李龙飞,杨王钥,孙祖庆.低碳钢在铁素体相变时的连续型

动态再结晶[A].中国金属学会.新一代钢铁材料会议论文

集[C].北京:中国金属学会,2001.2712274.

[16] SUN Z Q,YAN G W Y,QI J J,et al.Deformation Enhanced

Transformation and Dynamic Recrystallization of Ferrite in a

Low Carbon Steel During Multipass Hot Deformation[A].

中国金属学会.新一代钢铁材料研讨会论文集[C].北京:

中国金属学会,2001.1202123.

?

5

5

?

第9期 陈兴福等:铸造工艺对K423A合金力学性能的影响

工程材料学实验(常用金属材料的显微组织观察) 何艳玲编写 机电工程学院材料系

常用金属材料的显微组织观察 一、实验目的 1.观察各种常用合金钢,有色金属和铸铁的显微组织。 2.分析这些金属材料的组织和性能的关系及应用。 二、概述 1.几种常用合金钢的显微组织 合金钢依合金元素含量的不同,可分为三种:合金元素总量小于5%的称为低合金钢;合金元素为5~10%的称为中合金钢;合金元素大于10%的称为高合金钢。 1)一般合金结构钢、合金工具钢都是低合金钢。由于加入合金元素,铁碳相图发生一些变动,但其平衡状态的显微组织与碳钢的显微组织并没有本质的区别。低合金钢热处理后的显微组织与碳钢的显微组织也没有根本的不同,差别只是在于合金元素都使C曲线右移(除Co外),即以较低的冷却速度可获得马氏体组织。例如16Mn淬火后为马氏体组织,40Cr钢经调质处理后的显微组织是回火索氏体,如图1、2所示。GCrl5钢(轴承钢)840℃油淬低温回火试样的显微组织,与T12钢780℃水淬低温回火试样的显微组织也是一样的,都得到回火马氏体+碳化物十残余奥氏体组织,如图3所示。 图1 16Mn淬火组织图2 40Cr钢调质后的组织 图3 GCr15钢淬火低温回火后组织图4 W18Cr4V淬火三次回火后的组织

2)高速钢是一种常用的高合金工具钢,例如W18Cr4V。因为它含有大量合金元素,使铁碳相图中的E点大大向左移,以致它虽然只含有0.7~0.8%的碳,但也已经含有莱氏体组织,所以称为莱氏体钢。 高速钢的铸造状态下与亚共晶白口铸铁的组织相似。其中莱氏体由合金碳化物和马氏体或屈氏体组成。莱氏体沿晶界呈宽网状分布,莱氏体中的碳化物粗大,有骨架状,不能靠热处理消除,必须进行锻造打碎。锻造退火后高速钢的显微组织是由索氏体和碳化物所组成的。 高速钢优良的热硬性及高的耐磨性,只有经淬火及回火后才能获得。它的淬火温度较高,为1270~1280℃,以使奥氏体充分合金化,保证最终有高的热硬性。淬火时可在油中或空气中冷却。淬火组织为马氏体、碳化物和残余奥氏休。由于淬火组织中存在有较大量(25~30%)的残余奥氏体,一般都进行三次约560℃的回火。经淬火和三次回火后,高速钢的组织为回火马氏体、碳化物和少量残余奥氏体(2~3%)(图4)。 3)不锈钢是在大气、海水及其它浸蚀性介质条件下能稳定工作的钢种,大都属于高合金钢,例如应用很广的1Crl8Ni9即18-8钢。它的碳含量较低,因为碳不利于防锈;高的铬含量是保证耐蚀性的主要因素;镍除了进一步提高耐蚀能力以外,主要是为了获得奥氏体组织。这种钢在室温下的平衡组织是奥氏体十铁素体+(Cr,Fe)23C6。为了提高耐蚀性以及其它性能,必须进行固溶处理。为此加热到1050~1150℃,使碳化物等全部溶解,然后水冷,即可在室温下获得单一的奥氏体组织,如图5所示。 但是1Crl8Ni9在室温下的单相奥氏体状态是过饱和的,不稳定的,当钢使用时温度到达400~800℃的范围或者从较高温度,例如固溶处理温度下冷却较慢时,(Cr,Fe)23C6会从奥氏体晶界上析出,造成晶间腐蚀,使钢的强度大大降低。目前,防止这种晶间腐蚀的途经有两条:一是尽量降低碳含量,但有限度;二是加入与碳的亲和力很强的元素Ti,Nb等。因此出现了1Crl8Ni9Ti、0Crl8Ni9Ti 等及更复杂的牌号的奥氏体镍铬不锈钢。 200× 500× 图5 1Crl8Ni9钢固溶处理后的组织 2.几种常用有色金属的显微组织 1)铝合金应用十分广泛的铝合金主要分变形铝合金和铸造铝合金两类。依照热处理效果又可分为能热处理强化的铝合金及不能热处理强化的铝合金。

无缝管生产 manufacturing process of seamless tube and pipe 摘要:本文介绍了无缝钢管厂的生产工艺流程及设备无缝钢管为用穿孔等方法生产周边无接缝的钢管或其他金属管和合金管。无缝管的外径范围为 0.1~1425mm,壁厚为0.01~200mm。除圆形管外,还有各种异形断面管和交断面管。 关键字:生产工艺,设备,轧管,穿孔机 生产方法无缝管的生产方法很多。无缝钢管根据交货要求,可用热轧(约占80~90%)或冷轧、冷拔(约占10~20%)方法生产。热轧管用的坯料有圆形、方形或多边形的锭、轧坯或连铸管坯,管坯质量对管材质量有直接的影响。热轧管有三个基本工序:①在穿孔机上将锭或坯穿成空心厚壁毛管;②在延伸机上将毛管轧薄,延伸成为接近成壁厚的荒管;③在精轧机上轧制成所要求的成品管。轧管机组系列以生产钢管的最大外径来表示(见轧机)。无缝钢管生产方法见表。 (1)自动轧管生产生产无缝钢管的方式之一。生产设备由穿孔机、自动轧管机、均整机、定径机和减径机等组成。其生产工艺流程见图。

(2)连续轧管生产生产设备由穿孔机、连续轧管机、张力减径机组成。圆坯穿成毛管后插入芯棒,通过7~9架轧辊轴线互呈90°配置的二辊式轧机连轧。轧后抽芯棒,经再加热后进行张力减径,可轧成长达165m的钢管。140mm连续轧管机组年产40~60万吨,为自动轧管机组的2~4倍。这种机组的特点是适于生产外径168mm以下钢管,设备投资大,装机容量大,芯棒长达30m,加工制造复杂。70年代后期出现的限动芯棒连续轧管机(MPM),轧制时外力强制芯棒以小于钢管速度运动,可改善金属流动条件,用短芯棒轧制长管和大口径钢管 (3)周期轧管生产以多边形和圆形钢锭或连铸坯作原料,加热后经水压穿孔成杯形毛坯,再经二辊斜轧延伸机轧成毛管,然后在带有变直径孔槽的周期轧管机上,轧辊转一圈轧出一段钢管。周期轧管机又称皮尔格尔(Pilger)轧管机。周期轧管生产是用钢锭作原料,宜于轧制大直径的厚壁钢管和变断面管。 (4)三辊轧管生产主要用于生产尺寸精度高的厚壁管。这种方法生产的管材,壁厚精度达到±5%,比用其他方法生产的管材精度高一倍左右。工艺流程见图4。60年代由于新型三辊斜轧机(称Transval轧机)的发明,这种方法得到迅速发展。新轧机特点是轧到尾部时迅速转动入口回转机架来改变辗轧角,从而防止尾部产生三角形,使生产品种的外径与壁厚之比,从12扩大到35,不仅可生产薄壁管,还提高了生产能力 (5)顶管生产传统的方法是方坯经水压穿孔和斜轧延伸成杯形毛管,由推杆将长芯棒插入毛管杯底,顺序通过一系列孔槽逐渐减小的辊式模架,顶轧成管。这种生产方法设备投资少,可用连铸坯,能生产直径达1070mm、壁厚到200mm的特大特厚的管,但生产效率低,壁厚比较厚,管长比效短。出现CPE法的新工艺

低碳钢熔化焊焊接接头组织分析 一、实验目的 1观察焊接接头的宏观组织及焊接缺陷 2、观察焊缝、热影响区及母材的各种典型结晶形态 3、掌握低碳钢焊接接头各区域的组织变化 4、测定在不同的焊接工艺下热影响区的宽度 二、实验概述 手工电弧焊的焊接过程如图1所示。当电弧在焊条与焊件之间引燃后,电弧热使焊件(与电弧接触部分)及焊条末端熔化,熔化的焊件和焊条(以熔滴形式下落)形成共同的金属熔池。焊条外面的药皮受热熔化并发生分解反应,产生液态熔渣和大量气体。液态熔渣包围着 熔滴,当其进入金属熔池后,因其比重小而浮在熔池表面。所产生的气体则包围在电弧和熔池周围。 图1手工电弧焊过程示意图 1、焊条芯 2、焊条药皮 3、液态熔渣 4、固态渣壳 5、气体 6、金属熔滴 7、熔池8焊缝9、工件 焊条因不断熔化下滴而应连续向下送进,以保持一定的电弧长度。同时,焊条还应沿焊接方向前进。当电弧离开熔池后,被熔渣覆盖的熔化金属就缓慢冷却凝固成焊缝金属,液态熔渣也凝固成固态熔壳。在电弧移达的下方,又形成新的熔池及其上的液态熔渣,以后又凝固成新的焊缝金属和渣壳。上述过程继续进行下去,只至整个焊缝被焊完为止。从而形成一条连续的焊缝金属。

在焊接过程中,由于焊接接头各部分经受了不同的热循环,因而所得组织各异。组织的 不同,导致机械性能的变化。对焊接接头进行金相组织分析,是对接头机械性能鉴定的不可 缺少的环节。 焊接接头的金相分析包括宏观和显微分析两个方面。 宏观分析的主要内容为:观察与分析焊缝成型、焊缝金属结晶方向和宏观缺陷等。 显微分析的主要内容为:借助于放大100倍以上的光学金相显微镜或电子显微镜进行观察,分析焊缝的结晶形态,焊接热影响区金属的组织变化,焊接接头的微观缺陷等。 焊接接头由焊缝金属和焊接热影响区金属组成。焊缝金属的结晶形态与焊接热影响区的 组织变化不仅与焊接热循环有关,而且与所用的焊接材料和被焊材料有密切关系。 (一)焊缝凝固时的结晶形态 熔化焊是通过加热使被焊金属的联接处达到熔化状态,焊缝金属凝固后实现金属的焊接。联接处的母材和焊缝金属具有交互结晶的特征,图2为母材和焊缝金属交互结晶的示意 图。由图可见,焊缝金属与联接处母材具有共同的晶粒,即熔池金属的结晶是从熔合区母材 的半熔化晶粒上开始向焊缝中心成长的。这种结晶形式称为交互结晶或联生结晶。当晶体最 易长大方向与散热最快方向一致时,晶体便优先得到成长,有的晶体由于取向不利于成长,晶粒的成长会被竭止,这就是 所谓选择长大,并形成焊缝中的柱状晶形态,如图3(a)所 示。 图2焊缝金属的交互结晶示意图 (a)

两种规格超细晶粒钢的激光焊接 彭云!,王成!,陈武柱!,田志凌" (!#清华大学机械工程系,北京!$$$%&;"#北京钢铁研究总院,北京!$$$%!) 摘要:超细晶粒钢依靠生成微米级或亚微米级的铁素体,使钢的强度和韧性大大提 高。本文分析了超细晶粒钢的焊接性及激光焊接的特点,进行了超细晶粒钢的激光焊 接试验,并与等离子弧焊接、’()焊接进行了比较。超细晶粒钢激光焊接接头粗晶区有 较好的韧性。采用较小的激光功率并配合较慢的焊接速度,可减小粗晶区硬化倾向。 终轧温度较高的**&$$钢激光焊接接头强度高于母材。深度轧制钢激光焊接接头出现 再结晶软化区,当软化区宽度较窄时,不影响整体接头强度。**&$$钢和深度轧制钢激 光焊接接头均有好的弯曲塑性。 关键词:超细晶粒钢;焊接性;激光焊接;组织;力学性能 中图分类号:+)&,-文献标识码:(文章编号:$",./.0$1("$$!)$!/.!/$, 彭云 $序言 钢铁材料由于综合性能好,资源丰富,价格便宜,而成为使用最为广泛的金属材料。提高钢材的强度和韧性,一直是人们努力追求的目标。添加合金元素和控制冶金组织,是实现这一目标的基本途径。其中依靠工艺措施获得强韧性好的组织,可使钢材在不增加合金含量的情况下,强度、韧性获得提高,从而提高性能2价格比。!3.,年再热淬火工艺在工业生产中开始应用,随后再热淬火及回火工艺被采用,获得了高强韧性的钢。!30"年,英国在连续热轧钢带生产线上成功地采用了激冷技术。-$年代开始控轧技术被用于生产管线钢,该技术在钢中添加微合金元素,如’4、56、7、+8,以扩大奥氏体无再结晶温度范围(! 9. 之上),在这一温度范围内进行集中轧制。!3%$年开始应用的+’:;(+<=9>4/’=?<@A8?@BBC:4AD94BB=E;94?=FF8AG)技术,实际上是控轧和激冷技术的结合,该技术依靠控轧和控制始冷温度、终冷温度、冷却速度,将组织组成比,如铁素体、珠光体、贝氏体、马氏体的比例,控制在一定水平,从而获得所需要的强度和韧性[!]。 超细晶粒钢是+’:;技术基础上发展起来的新一代钢种,其依靠形变诱导形核及控轧控冷,生成晶粒大小在微米级或亚微米级的铁素体,从而使钢的强度和韧性都大大提高。 收稿日期:"$$$/$-/!. 基金项目:国家重点基础研究规划资助项目(3-.);清华大学3%,基金资助项目($!"/!$!$,$)!超细晶粒钢的焊接特点 超细晶粒钢焊接时,热影响区高温区转变为奥 氏体,在随后的冷却过程中随" %2, 冷却时间不同,转 变为不同的组织。当" %2, 较短,组织为下贝氏体时, 韧性好。当" %2, 较长,组织为上贝氏体和侧板条铁素体时,韧性恶化。 超细晶粒钢的化学成分为含碳量较低的:/’A为主要合金成分的钢种,多层焊时,前一焊道热 影响区经受后一焊道峰温在! ?! 和! ?. 之间热循环时,前一焊道热影响区粗晶区碳化物溶解产生的可扩散碳在奥氏体中聚集,部分高碳奥氏体可转变为韧性很差的’/(组元["]。 超细晶粒钢焊接时,有时会发生热影响区软化现象,其原因为组织软化和再结晶软化。当软化区宽度较窄时,拘束强化效应可降低或避免软化区对接头力学性能的影响。采用高能量密度热源快速焊接,可减小软化区宽度,有利于防止软化引起接头力学性能降低[.]。 超细晶粒钢的低含碳量使其热影响区淬硬倾向较低,因此热影响区产生冷裂纹的倾向较小。由于焊缝金属为凝固态组织,未受到母材同等的工艺处理,为了使焊缝具有与母材同等的强度,需在焊缝金属中添加合金元素。焊接时热影响区金属可能先于焊缝金属发生奥氏体向铁素体的转变,导致扩散氢从热影响区向焊缝扩散,这种情形与普通低碳钢的焊接相反。因此,+’:;钢焊接时,更可能在焊缝金属中产生冷裂纹。考虑高强+’:;钢焊接时的预热温度时,应按照焊缝金属的成分进行计算[&]。 第!期李桓,等::H " 气体保护焊短路过渡过程的闭环实时控制.! 万方数据

碳钢及普通低合金钢的焊接 1.什么是碳素钢?常用的有哪几种? 答:碳素钢也叫碳钢。常用焊接的有低碳钢(含C≤0.25%)和中碳钢 (含C=0.25%--0.60%);优质碳素结构钢(08、10、15、20、25、30、35、40、45)2.为什么叫普通低合金钢?它们是如何分类的? 答:在普通低合金钢中,除碳以外,还含有少量其他元素,如:锰、硅 、钒、钼、钛、铝、铌、铜、硼、磷、稀土等,性能发生变化,得到比一般碳钢更优良的性能,如:高强度钢、耐蚀钢、低温钢、耐热钢等。 3.什么是金属材料的机械性能? 答:强度、硬度、朔性、韧性、耐疲劳和蠕变性能等。 4.什么是钢材的工艺性能? 答:钢材承受各种冷热加工的能力,如:可切削性、可锻性、可铸性和可焊接性等。 5.什么是金属的焊接性? 答:在一定的焊接工艺条件下获得优质焊接接头的难易程度。包括两方面的内容: 一是接合性能,又称工艺可焊性;二是使用性能,又称使用可焊性。 6.为什么ER50-6实心焊丝使用十分普遍?它适合哪些钢材? 答:ER50-6实心焊丝(如:唐山神钢MG-51T)适合的钢材有: 〈1〉普通碳素结构钢:Q215 Q235 Q255 Q275 〈2〉优质碳素结构钢: 08 10 15 20 25 30 35 40 45 15Mn 20Mn 25Mn 30Mn 35Mn 〈3〉碳素铸钢:ZG200-400H ZG230-450H ZG275-485H 〈4〉压力容器用碳素钢: 20R 〈5〉锅炉用碳素钢: 20g 〈6〉桥梁用碳素结构钢: 16q 〈7〉核压力容器用碳素钢: 20HR 〈8〉汽车制造用碳素结构钢: 08Al 15Al 〈9〉普通低合金高强度结构钢:Q295 (09MnV、09MnNb、09Mn2) Q345 (14MnNb、16Mn、16MnRE)Q390 (15MnV、15MnTi、16MnNb) Q420 (15MnVN、14MnVTiRE) 〈10〉船体用低合金高强度结构钢 AH32 DH32 EH32 AH36 〈11〉压力容器用低合金高强度结构钢 16MnR 15MnVR 15MnVNR 〈12〉锅炉用低合金高强度结构钢 16Mng 19Mng 22Mng 〈13〉桥梁用低合金高强度结构钢 16Mnq(16MnCuq)15MnVq 15MnVNq 〈14〉石油天然气管道用低合金高强度结构钢 S290 S315 S360 S380 S415 7.为什么低合金高强钢会出现裂纹?有哪些影响因素? 答:随含碳量和合金元素的增加,产生冷裂纹的敏感性增加。产生冷裂纹的三要素是:〈1〉焊接接头中产生淬硬的马氏体组织〈2〉焊接接头中扩散氢〔H〕含量高 〈3〉焊接接头中有较高的残余应力 8.为什么防止冷裂纹要采取工艺措施? 答:防止冷裂纹要采取的工艺措施有: 〈1〉建立低氢的焊接环境 〈2〉制定合理的焊接工艺和焊接顺序

电子元器件焊接工艺规范 一、目的 规范电子元器件手工焊接操作,保证产品质量,提高生产效率,制定此工艺规范,要求生产二部全体员工严格遵守。 二、手工焊接工具要求 1、焊锡丝的选择要求 1)直径为1.0mm的焊锡丝,用于铜插孔焊接,焊片和PCB板的注 锡,一些较大元器件的焊接。 2)直径为0.8mm的焊锡丝,用于普通类电子元器件焊接。 3) 直径为0.6mm的焊锡丝,用于贴片及较小型电子元器件焊接。2、电烙铁的功率选用要求 1)焊接常规电子元器件及其它受热易损件的元件时,考虑选用35W 内热式电烙铁。 2)焊接导线、铜插孔、焊片以及给PCB板镀锡时,要选用60W的 内热式电烙铁。 3)拆卸一些电子元器件及热缩管热缩时,考虑选用热风枪。 3、电烙铁使用注意事项 1)新的烙铁在使用之前必须先给它蘸上一层锡(给烙铁通电,然后 在烙铁加热到一定的时候就用锡条靠近烙铁头),使用久了的烙铁将烙铁头部锉亮,然后通电加热升温,并将烙铁头蘸上一点松香,待松香冒烟时在上锡,使在烙铁头表面先镀上一层锡。 2)电烙铁通电后,不用时应放在烙铁架上,但较长时间不用时应切 断电源,防止高温“烧死”烙铁头(被氧化)。要防止电烙铁烫坏其他元器件,尤其是电源线,若其绝缘层被烙铁烧坏而不注意便

容易引发安全事故。 3)不要把电烙铁猛力敲打,以免震断电烙铁内部电热丝或引线而产 生故障。 4)电烙铁使用一段时间后,可能在烙铁头部留有锡垢,在烙铁加热 的条件下,我们可以用湿布轻檫。如有出现凹坑或氧化块,应用细纹锉刀修复或者直接更换烙铁头 三、电子元器件的安装 1、元器件引脚折弯及整形的基本要求 手工弯引脚可以借助镊子或小螺丝刀对引脚整形。所有元器件引脚均不得从根部弯曲,一般应留1.5mm以上;电阻,二极管及其类似元件要将引脚弯成与元件成垂直状再进行装插。 2、元器件插装要求 1)电子元器件插装要求做到整齐、美观、稳固,元器件应插装到位, 无明显倾斜、变形现象。同时应方便焊接和有利于元器件焊接时的散热。 2)电阻,二极管及其类似元件与线路板平行,要尽量将有字符的元 器件面置于容易观察的位置。 3)电容、三极管、电感、可控硅及类似元件要求引脚垂直安装,元 件与线路板垂直。 4)集成电路、集成电路插座装插件时注意引脚顺序不能插反且安装 应到位,元件与线路板平行。 5)有极性的元件在装插时要注意极性,不能将极性装反。 6)相同元件安装时要求高度统一,手工插焊遵循先低后高,先小后

常用金属材料的显微组织观察 一、实验目的 观察几种常用合金钢、铸铁和有色金属的显微组织; 了解这些金属材料的成分、组织和性能的特点。 二、仪器与材料 仪器: XJP-2A( 单目 ) 金相显微镜; XJP-3C( 双目 ) 金相显微镜; 材料: 10 种常用金属材料 三、实验原理及教学内容 1 合金钢 在合金钢中,由于合金元素对相图及相变过程的影响,其显微组织比碳钢复杂得多,组成相除了合金铁素体、合金奥氏体、合金渗碳体外,还可能出现金属间化合物,其组织形态随钢种的不同而呈现出不同的特征。根据其用途可分为:合金结构钢、合金工具钢、特殊性能钢。 ? 40Cr 调质钢(合金结构钢) 合金调质钢是指调质处理后的合金结构钢,调质处理后具有高强度与良好的塑性及韧性。40表示含碳量0.4%,Cr是加入的合金元素,起着增加淬透性,使调质后的回火索氏体组织得到强化。回火索氏体以前我们学过,是由等轴状F和粒状渗碳体构成。

40Cr调质处理(淬火后高温回火) W18Cr4V退火 ? W18Cr4V 高速钢(合金工具钢) 高速钢是一种高合金工具钢,具有高硬度、高耐磨性和高热硬性,还具有一定的强度、韧性和塑性。加入合金元素W提高热硬性;Cr可以提高钢的淬透性;加入合金元素V可显著提高钢的耐磨性和热硬性。 a. 铸态组织显微组织分为三个部分:晶界附近为骨骼状莱氏体共晶碳化物Fe4W2C及WC,严重地分割了基体,使钢受载时极易脆裂;晶粒外层为奥氏体分解产物—马氏体及残余奥氏体,因为它不易被浸蚀而呈亮色,常称为“白色组织”;晶粒的心部是δ共析体,为极细的共析组织,易受浸蚀而呈黑色,通常称为“黑色组织”。 b. 锻造和退火后的组织为了改善碳化物的不均匀性,生产上采用反复锻造的方法将共晶碳化物击碎使其分布均匀。为了去除锻造内应力,清除不平衡组织,降低了硬度,改善切削加工性能,为淬火提供良好的原始组织,必须对高速钢进行退火处理。经过860~880℃退火后,高速钢 W18Cr4V 的退火组织为较粗大的共晶碳化物颗粒及稍细的二次碳化物,分布在索氏体基体上。 c. 淬火及回火后的组织为保证高速钢的热硬性及高耐磨性,高速钢必须进行1280 ℃淬火及560 ℃ 2~3 次回火处理。淬火后的组织由淬火马氏体、残余奥氏体及粒状碳化物组成。由于淬火后的马氏体和残余奥氏体中合金元素含量较高,组织抗腐蚀能力很高,经4% 硝酸酒精溶液浸蚀后,马氏体和残余奥氏体呈白色,仅能显示原奥氏体的晶界和粒状合金碳化物。 为减少残余奥氏体量,消除应力,稳定组织,提高力学性能指标,淬火后W18Cr4V一般需在560℃进行三次回火,回火后的显微组织为暗黑色针状回火马氏体的基体上,分布着亮白色块状碳化物。 W18Cr4V1280℃淬火 W18Cr4V淬火+三次回火 ? 1Cr18Ni9Ti 不锈钢(特殊性能钢) 在腐蚀介质中有抗腐蚀性能的钢是不锈钢。1Cr18Ni9Ti 是奥氏体型不锈钢。这类钢为了防锈,碳的质量分数较低,高含铬量是保证耐蚀性的主要因素,镍除了进一步提高耐蚀能力外,还扩大了奥氏体区域,从而在室温下能获得奥氏体组织。这种钢的平衡组织是奥氏体与合金碳化物,碳化物对材料耐蚀性有很大的损伤。为获得单一组织以提高耐蚀性,必须进行固溶处理:把钢加热到 1050~1150 ℃,使碳化物全部溶解,然后水淬,避免碳化物析出,在室温下得到单相奥氏体组织。奥氏体型不锈钢在450~850℃的加热和焊接时,晶界处会析出Cr23C6化合物,使晶界处贫铬,产生晶间腐蚀。加入Ti元素可形成稳定而弥散TiC 化合物,抑制铬碳化合物的产生和晶间腐蚀。1Cr18Ni9Ti由于耐腐蚀性高,所以要观察其组织就要用腐蚀性极强的浸蚀剂:王水溶液,其显微组织是单一的奥氏体,晶粒内有明显的孪晶。

钢管生产流程图 圆钢复验定切定心检验穿孔加热剥皮酸洗检验润滑烘干冷拔/冷轧切头尾矫直固熔热处理(退火) 去油 成品检验包装发运

钢管作为钢铁产品的重要组成部分,因其制造工艺及所用管坯形状不同而分为无缝钢管(圆坯)和焊接钢管(板,带坯)两大类。 (1)无缝钢管 因其制造工艺不同,又分为热轧(挤压)无缝钢管和冷拔(轧)无缝钢管两种。冷拔(轧)管又分为圆形管和异形管两种。 a.工艺流程概述 热轧(挤压无缝钢管):圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→坯管→矫直→水压试验(或探伤)→标记→入库。 冷拔(轧)无缝钢管:圆圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库。 b.无缝钢管,因其用途不同而分为如下若干品种: GB/T8162-1999(结构用无缝钢管)。主要用于一般结构和机械结构。其代表材质(牌号):碳素钢20、45号钢;合金钢Q345、20Cr、40Cr、20CrMo、30-35CrMo、42CrMo等。 GB/T8163-1999(输送流体用无缝钢管)。主要用于工程及大型设备上输送流体管道。代表材质(牌号)为20、Q345等。 GB3087-1999(低中压锅炉用无缝钢管)。主要用于工业锅炉及生活锅炉输送低中压流体的管道。代表材质为10、20号钢。 GB5310-1995(高压锅炉用无缝钢管)。主要用于电站及核电站锅炉上耐高温、高压的输送流体集箱及管道。代表材质为20G、12Cr1MoVG、15CrMoG等。

按生产方法不同可分为热轧管、冷轧管、冷拔管、挤压管等。 1.1、热轧无缝管一般在自动轧管机组上生产。实心管坯经检查并清除表面缺陷,截成所需长度,在管坯穿孔端端面上定心,然后送往加热炉加热,在穿孔机上穿孔。在穿孔同时不断旋转和前进,在轧辊和顶头的作用下,管坯内部逐渐形成空腔,称毛管。再送至自动轧管机上继续轧制。最后经均整机均整壁厚,经定径机定径,达到规格要求。利用连续式轧管机组生产热轧无缝钢管是较先进的方法。 1.2、若欲获得尺寸更小和质量更好的无缝管,必须采用冷轧、冷拔或者两者联合的方法。冷轧通常在二辊式轧机上进行,钢管在变断面圆孔槽和不动的锥形顶头所组成的环形孔型中轧制。冷拔通常在0.5~100T的单链式或双链式冷拔机上进行。 1.3、挤压法即将加热好的管坯放在密闭的挤压圆筒内,穿孔棒与挤压杆一起运动,使挤压件从较小的模孔中挤出。此法可生产直径较小的钢管。

低碳钢及低合金钢焊接施工工艺标准 1 适用范围 本工艺标准适用于低碳钢和低合金强度用钢(热轧、正火低合金钢)手工电弧焊、埋弧自动焊、手工钨极氩弧焊及熔化极气体保护焊的焊接施工。 2 施工准备 2.1 技术准备(施工标准、规范) 2.1.1 《工业金属管道工程施工及验收规范》GB50235 2.1.2 《现场设备、工业管道焊接工程施工及验收规范》GB50236 2.1.3 《石油化工剧毒、可燃介质管道工程施工及验收规范》SH3501 2.1.4 《焊条质量管理规程》JB3223 2.1.5 《钢制压力容器》GB150 2.1.7 《钢制压力容器焊接工艺评定》JB4708 2.1.8 《钢制压力容器焊接规程》JB/T4709 2.1.9 《压力容器无损检测》JB4730 2.2 作业人员 注:焊工合格证考核按《锅炉压力容器压力管道焊工考试与管理规侧》和《现场设备、工业管道焊接工程施工及验收规范》GB50236第5条进行考试。 2.3 材料检查验收 2.3.1 工程材料 2.3.1.1 焊接工程所采用的材料,应符合设计文件的规定。 2.3.1.2 材料应具有出厂合格证和质量证明书。其检验项目及技术要求标准应符合国家标准或行业标准。 2.3.1.3 材料入库前应核对材料牌号和质量证明书。并按相应国家标准或行业标准进行检查和验收2.3.1.4 国外材料应符合合同规定的材料标准,并按相应材料标准进行复验。 2.3.2 焊接材料 2.3.2.1 焊条应符合国家现行的《碳钢焊条》GB5117,《低合金钢焊条》GB5118。 2.3.2.2 焊丝应符合国家现行的《焊接用钢丝》GB1300,《二氧化碳气体保护焊用焊丝》GB8110,焊剂

1 超细晶粒钢 1.1 分类 传统钢中,晶粒尺寸在100 (im以下就称为细晶粒钢,即传统细晶粒钢。随着冶金技术和生产工艺的不断进步,细晶的尺寸不断缩小,甚至达到了微米、亚微米。本文提到的超细晶粒钢不包括传统细晶钢。 按超细晶粒钢发展进程和其尺寸大小,可分为以下几类。 (1) TMCP 钢 控轧后立即加速冷却所制造的钢,称为TMCP(Thermo-Mechanical Control Process) 钢。利用TMCPT艺在实验室中,晶粒尺寸可达到几个微米,但在实际工业生产中,所得钢的晶粒尺寸小于50卩m最小可达10卩m>这种钢满足了石油和天然气工业的需求,这种钢的高强高韧和低的碳当量为其提供了优良的焊接适应性。 (2) 新一代钢铁材料 综合低合金高强钢不断进步的成功经验,充分利用合金化作用和生产工艺技术进步相结合的优势,发展新一代钢铁材料产品并进行其基础理论研究。目前正处于研制阶段的新一代钢铁材料的主要特征:在充分考虑经济性的条件下,钢材具有高洁净度、超细晶粒、高均匀度的特征,强度比常用钢材提高一倍,钢材使用寿命增加一倍。高洁净度,指S、P、O、N、 H元素的总含量小于80X 10-6,这样不但可提高钢材原有的性能,有时还可赋予钢新的性能; 超细组织,晶粒尺寸在0.1?10 um之间,细化晶粒是唯一能提高强度而不降低韧性甚至提高韧性的方法;高均匀度指的是成分、组织和性能很均匀,波动范围很小。在钢的化学成分—工艺—组织—性能的关系中,强调了组织的主导地位,即其超细微观组织表现出优异的综合性能。 1.2 化学成分和冶金特点 细晶钢具有低碳和低碳当量以及低的杂质含量,不仅有益于其焊接性,同时也有利于改善钢的其他性能,如接头中HAZ和母材的韧性以及对氢致裂纹(HIC)、硫化物应力腐蚀裂纹(SSCC)抗力等。细晶钢中也含有少量的NbVTi等微合金元素,其主要目的是为了形成碳、氮化合物,从而有效防止晶粒长大。由于细晶钢低的S、P、N元素含量和控制加入的微合金 元素,其氮化物形成元素的存在将使自由氮降低,减小了时效影响,有利于韧性的改善。 生产高洁净度、高均匀度的细晶钢的冶金特点主要是针对如何提高其洁净度,即减少S、 P、N O和H等元素的含量,其冶金和生产工艺技术已有很大的进步:由“分段精炼”这一思想而建立的铁水“三脱”(脱硅、脱硫和脱磷)工艺和转炉少渣冶炼工艺;为满足石油管线钢抗H2S腐蚀的要求,确立了铁水包Mg-Ca脱硫预处理工艺、真空喷粉脱硫工艺;炉外精炼;无缺陷连铸坯的生产工艺等。

45 钢显微组织 45钢就是中碳结构钢,冷热加工性能都不错,机械性能较好,且价格低、来源广,所以应用广泛。它的最大弱点就是淬透性低,截面尺寸大与要求比较高的工件不宜采用。 45钢淬火温度在A3+(30~50)℃,在实际操作中,一般就是取上限的。偏高的淬火温度可以使工件加热速度加快,表面氧化减少,且能提高工效。为使工件的奥氏体均匀化,就需要足够的保温时间。如果实际装炉量大,就需适当延长保温时间。不然,可能会出现因加热不均匀造成硬度不足的现象。但保温时间过长,也会也出现晶粒粗大,氧化脱碳严重的弊病,影响淬火质量。我们认为,如装炉量大于工艺文件的规定,加热保温时间需延长1/5。 因为45钢淬透性低,故应采用冷却速度大的10%盐水溶液。工件入水后,应该淬透,但不就是冷透,如果工件在盐水中冷透,就有可能使工件开裂,这就是因为当工件冷却到180℃左右时,奥氏体迅速转变为马氏体造成过大的组织应力所致。因此,当淬火工件快冷到该温度区域,就应采取缓冷的方法。由于出水温度难以掌握,须凭经验操作,当水中的工件抖动停止,即可出水空冷(如能油冷更好)。另外,工件入水宜动不宜静,应按照工件的几何形状,作规则运动。静止的冷却介质加上静止的工件,导致硬度不均匀,应力不均匀而使工件变形大,甚至开裂。 45钢调质件淬火后的硬度应该达到HRC56~59,截面大的可能性低些,但不能低于HRC48,不然,就说明工件未得到完全淬火,组织中可能出现索氏体甚至铁素体组织,这种组织通过回火,仍然保留在基体中,达不到调质的目的。 45钢淬火后的高温回火,加热温度通常为560~600℃,硬度要求为HRC22~34。因为调质的目的就是得到综合机械性能,所以硬度范围比较宽。但图纸有硬度要求的,就要按图纸要求调整回火温度,以保证硬度。如有些轴类零件要求强度高,硬度要求就高;而有些齿轮、带键槽的轴类零件,因调质后还要进行铣、插加工,硬度要求就低些。关于回火保温时间,视硬度要求与工件大小而定,我们认为,回火后的硬度取决于回火温度,与回火时间关系不大,但必须回透,一般工件回火保温时间总在一小时以上。

无缝钢管的工艺流程 一般的无缝钢管的生产工艺可以分为冷拔与热轧两种,冷轧无缝钢管的生产流程一般要比热轧要复杂,管坯首先要进行三辊连轧,挤压后要进行定径测试,如果表面没有响应裂纹后圆管要经过割机进行切割,切割成长度约一米的坯料。然后进入退火流程,退火要用酸性液体进行酸洗,酸洗时要注意表面是否有大量的起泡产生,如果有大量的起泡产生说明钢管的质量达不到相应的标准。外观上冷轧无缝钢管要短于热轧无缝钢管,冷轧无缝钢管的壁厚一般比热轧无缝钢管要小,但是表面看起来比厚壁无缝钢管更加明亮,表面没有太多的粗糙,口径也没有太多的毛刺。热轧无缝钢管的交货状态一般是热轧状态经过热处理后进行交货。热轧无缝钢管在经过质检后要经过工作人员的严格的手工挑选,在质检后要进行表面涂油,然后紧接着是多次的冷拔实验,热轧处理后要进行穿孔的实验,如果穿孔扩径过大就要进行矫直矫正。在矫直后再由传送装置传送到探伤机进行探伤实验,最后贴上标签、进行规格编排后放置到仓库当中。 热轧 圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→矫直→水压试验(或探伤)→标记→入库无缝钢管是用钢锭或实心管坯经穿孔制成毛管,然后经热轧、冷轧或冷拨制成。无缝钢管的规格用外径*壁厚毫米数表示。无缝钢管分热轧和冷轧(拨)

无缝钢管两类。热轧无缝钢管分一般钢管,低、中压锅炉钢管,高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、地质钢管和其它钢管等。冷轧(拨)无缝钢管除分一般钢管、低中压锅炉钢管、高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、其它钢管外,还包括碳素薄壁钢管、合金薄壁钢管、不锈薄壁钢管、异型钢管。热轧无缝管外径一般大于32mm,壁厚 2.5-200mm,冷轧无缝钢管外径可以到6mm,壁厚可到0.25mm,薄壁管外径可到5mm壁厚小于0.25mm,冷轧比热轧尺寸精度高。 一般用无缝钢管是用10、20、30、35、45等优质碳结钢16Mn、5MnV等低合金结构钢或40Cr、30CrMnSi、45Mn2、40MnB等合结钢热轧或冷轧制成的。10、20等低碳钢制造的无缝管主要用于流体输送管道。45、40Cr等中碳钢制成的无缝管用来制造机械零件,如汽车、拖拉机的受力零件。一般用无缝钢管要保证强度和压扁试验。热轧钢管以热轧状态或热处理状态交货;冷轧以热以热处理状态交货。 热轧,顾名思义,轧件的温度高,因此变形抗力小,可以实现大的变形量。以钢板的轧制为例,一般连铸坯厚度在230mm左右,而经过粗轧和精轧,最终厚度为1~20mm。同时,由于钢板的宽厚比小,尺寸精度要求相对低,不容易出现板形问题,以控制凸度为主。对于组织有要求的,一般通过控轧控冷来实现,即控制精轧的开轧温度、终轧温度.圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库

1 超细晶粒钢 1.1分类 传统钢中,晶粒尺寸在100 μm以下就称为细晶粒钢,即传统细晶粒钢。随着冶金技术和生产工艺的不断进步,细晶的尺寸不断缩小,甚至达到了微米、亚微米。本文提到的超细晶粒钢不包括传统细晶钢。 按超细晶粒钢发展进程和其尺寸大小,可分为以下几类。 (1) TMCP钢 控轧后立即加速冷却所制造的钢,称为TMCP(Thermo-Mechanical Control Process)钢。利用TMCP工艺在实验室中,晶粒尺寸可达到几个微米,但在实际工业生产中,所得钢的晶粒尺寸小于50 μm,最小可达10 μm。这种钢满足了石油和天然气工业的需求,这种钢的高强高韧和低的碳当量为其提供了优良的焊接适应性。 (2) 新一代钢铁材料 综合低合金高强钢不断进步的成功经验,充分利用合金化作用和生产工艺技术进步相结合的优势,发展新一代钢铁材料产品并进行其基础理论研究。目前正处于研制阶段的新一代钢铁材料的主要特征:在充分考虑经济性的条件下,钢材具有高洁净度、超细晶粒、高均匀度的特征,强度比常用钢材提高一倍,钢材使用寿命增加一倍。高洁净度,指S、P、O、N、H元素的总含量小于80×10-6,这样不但可提高钢材原有的性能,有时还可赋予钢新的性能;超细组织,晶粒尺寸在0.1~10 μm之间,细化晶粒是唯一能提高强度而不降低韧性甚至提高韧性的方法;高均匀度指的是成分、组织和性能很均匀,波动范围很小。在钢的化学成分—工艺—组织—性能的关系中,强调了组织的主导地位,即其超细微观组织表现出优异的综合性能。 1.2化学成分和冶金特点 细晶钢具有低碳和低碳当量以及低的杂质含量,不仅有益于其焊接性,同时也有利于改善钢的其他性能,如接头中HAZ和母材的韧性以及对氢致裂纹(HIC)、硫化物应力腐蚀裂纹(SSCC)抗力等。细晶钢中也含有少量的Nb、V、Ti等微合金元素,其主要目的是为了形成碳、氮化合物,从而有效防止晶粒长大。由于细晶钢低的S、P、N元素含量和控制加入的微合金元素,其氮化物形成元素的存在将使自由氮降低,减小了时效影响,有利于韧性的改善。 生产高洁净度、高均匀度的细晶钢的冶金特点主要是针对如何提高其洁净度,即减少S、P、N、O和H等元素的含量,其冶金和生产工艺技术已有很大的进步:由“分段精炼”这一

电子元器件安装与焊接 工艺规范

电子元器件安装与焊接工艺规范 1范围 本规范规定了设备电气盒制作过程中手工焊接技术要求、工艺方法和质量检验要求。2引用标准 下列文件中的有关条款通过引用而成为本规范的条款。凡注日期或版次的引用文件,其后的任何修改单(不包括勘误的内容)或修订版本都不适用于本规范,但提倡使用本规范的各方探讨试用其最新版本的可能性。凡未注日期或版次引用文件,其最新版本适用于本规范。 HB 航空产品电装工艺电子元器的安装 HB 航空产品电装工艺电子元器的焊接 QJ 3117-1999 航天电子电气产品手工焊接工艺技术要求 IPC-A-610E-2010 电子组件的可接收性 3技术要求与质量保证 3.1一般要求 3.1.1参加产品安装和检验的人员必须是经过培训合格的人员。 3.1.2环境温度要求:20℃-30℃。 3.1.3相对湿度要求:30%-75%。 3.1.4照明光照度要求:工作台面不低于500lx。 3.1.5工作场地应无灰尘,及时清除杂物(如污、油脂、导线头、绝缘体碎屑等)工作区域 不得洒水。 3.2安装前准备 3.2.1把安装所用的器材备齐,并放在适当位置,以便使用; 3.2.2所有工具可正常使用,无油脂,按下列要求检查工具: 切割工具刃口锋利,能切出整齐的切口; 绝缘层和屏蔽剥离工具功能良好。 3.2.3按配套明细表检查和清点元器件、印制板、紧固件、零件等的型号规格及数量。 3.2.4凡油封的零件或部件,在安装前均应进行清洗除油,并防止已除过的零件再次糟受污 染。 4元器件在印制板上安装 4.1元器件准备 4.1.1安装前操作人员应按产品工艺文件检查待装的各种元器件、零件及印制板的外观质 量。 4.1.2元器件引线按下列要求进行了清洁处理: a、用织物清线器轻轻地擦拭引线,除去引线上的氧化层。有镀层的引线不用织物清 线器处理; b、清洁后的引线不能用裸手触摸; c、用照明(CDD)放大镜检验元器件引线清洁质量。 4.2元器件成型注意事项 a、成型工具必须表面光滑,夹口平整圆滑,以免损伤元器件; b、成型时,不应使元器件本体产生破裂,密封损坏或开裂,也不应使引线与元器件 内部连接断开; c、当弯曲或切割引线时,应固定住元器件引线根部,防止产生轴向应力,损坏引线 根部或元器件内部连接; d、应尽量对称成型,在同一点上只能弯曲一次; e、元器件成型方向应使元器件装在印制板上后标记明显可见; f、不允许用接长元器件引线的办法进行成型; g、不得弯曲继电器、插头座等元器件的引线。 4.3元器件成型要求

低碳钢的焊接工艺 1、材料的认识 钣金车间所焊的工件主要有冷轧板、热轧板、槽钢、镀锌板、不锈钢等。其中所用的冷轧板、热轧板、镀锌板的材质为Q195,槽钢的材质为Q235.这两种材质都属于碳素钢。下面介绍各种材料的定义。 1.1冷轧板、热轧板 热轧,是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成带钢。根据用户的不同需求,经过不同的精整作业线(平整、矫直、横切或纵切、检验、称重、包装及标志等)加工而成为钢板、平整卷及纵切钢带产品。 冷轧:用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件。 冷轧板跟热轧板的区别: 1)热轧板硬度低,加工容易,有较好的韧性和延展性,但机械性能远不及冷加工,也次于锻造加工。 2)冷轧板采用冷扎加工表面无氧化皮,表面光洁度高,质量好。热板采用热扎加工表面有氧化皮,质量差点(有氧化\光洁度低),但塑性好。 3)冷轧轧板硬度高,加工相对困难些,但是不易变形,强度较高。 4)冷轧钢板由于有一程度的加工硬化,韧性低,但能达到较好的屈强比,用来冷弯弹簧片等零件,同时由于屈服点较靠近抗拉强度,所以使用过程中对危险没有预见性,在载荷超过许用载荷时容易发生事故。 1.2槽钢 槽钢是截面为凹槽形的长条钢材。其规格以腰高(h)*腿宽(b)*腰厚(d)的毫米数表示,如120*53*5,表示腰高为120毫米,腿宽为53毫米的槽钢,腰厚为5毫米的槽钢,或称12#槽钢。腰高相同的槽钢,如有几种不同的腿宽和腰厚也需在型号右边加a b c 予以区别,如25a# 25b# 25c#等。 槽钢可分为热轧槽钢、低合金槽钢、热镀锌槽钢等。 1.3镀锌板 镀锌板是指表面镀有一层锌的钢板。镀锌是一种经常采用的经济而有效的防腐方法。全世界锌产量的一半左右均用于此种工艺。镀锌主要是为防止钢板表面遭受腐蚀,延长其使用寿命。 2、碳钢 2.1、碳钢的定义 碳钢又称碳素钢,是铁和碳的合金,碳钢中除以碳作为合金元素外,还有少量的锰和硅有益元素。此外,还有S、P等杂质。碳钢的性能主要取决于碳含量。 碳钢时钢材中产量最多,应用最广的材料。大部分焊接结构都是用碳钢来制造。 2.2、碳钢的分类 碳钢有不同的分类方法,可分为: (1)按含碳量分 按碳钢中碳含量的多少可分为低碳钢、中碳钢、高碳钢。如下表 表一碳钢按含碳量分类 按品质分 主要是根据有害杂质S、P的含量来划分: 1)普通碳素钢:含W(S)%≤0.050%,W(P)%≤0.045%。 2)优质碳素钢:含W(S)%≤0.035%,W(P)%≤0.035%。 3)高级优质碳素钢:含W(S)%≤0.030%,W(P)%≤0.035%。

实验3 常见钢铁材料的显微组织观察 一、实验目的 1、观察碳钢经不同热处理后的基本组织。 2、了解热处理工艺对钢组织和性能的影响。 3、熟悉碳钢几种典型热处理组织——M、T 、S 、M 回火、T 回火、S 回火等的形态及特征。 4、观察和分析常用碳钢以及几种合金钢(4 5、T12、20、GCr15、 W18Cr4V 、1Cr18CrNi9Ti 、9CrSi 等)的显微组织。 5、了解常用合金钢的成分、组织和性能的特点,以及它们的主要应用。 二、概述 (一)碳钢热处理后的显微组织观察 碳钢经退火、正火可得到平衡或接近平衡组织,经淬火得到的是非平衡组织。因此,研究热处理后的组织时,不仅要参考铁碳相图,更主要的是参考钢的等温转变曲线(C曲线。铁碳相图能说明慢冷时合金的结晶过程和室温下的组织以及各相的相对含量,C 曲线则能说明一定成分的钢在不同冷却条件下所得到的组织。C 曲线适用于等温冷却条件;而CCT 曲线(奥氏体连续冷却曲线)适用于连续冷却条件。在一定的程度上用C 曲线,也能够估计连续冷却时的组织变化。 1、共析钢等温冷却时的显微组织 共析钢过冷奥氏体在不同温度等温转变的 组织及性能列于表3-1中。 2、共析钢连续冷却时的显微组织

为简便起见,不用CCT 曲线,而用C 曲线 (图3-1)来进行分析。例如共析钢奥氏体,在 慢冷时(相当于炉冷,见图3-1中的v 1)应得到 100%的珠光体;当冷却速度增大到v 2时(相当 于空冷),得到的是较细的珠光体,即索氏体或图3-1 共析钢的C 曲线 ,得到的为屈氏体和马氏体;当冷却速度增屈氏体;当冷却速度增大到v 3时(相当于油冷) ,很大的过冷度使奥氏体骤冷到马氏体转变开始点(Ms )后,瞬时大至v 4时(相当于水冷) 转变成马氏体。其中与C 曲线鼻尖相切的冷却速度(v k )称为淬火的临界冷却速度。 表3-1 共析钢过冷奥氏体在不同温度等温转变的组织及性能